Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista ALCONPAT

On-line version ISSN 2007-6835

Rev. ALCONPAT vol.12 n.3 Mérida Sep./Dec. 2022 Epub Apr 08, 2024

https://doi.org/10.21041/ra.v12i3.620

Investigación básica

Comparativa entre sensores galvánicos y potenciales de corrosión para el monitoreo del riesgo por corrosión del acero de refuerzo en estructuras de concreto

1 Facultad de Ingeniería, Universidad Autónoma de Chiapas, Tuxtla Gutiérrez, Chiapas, México.

Se evaluó el riesgo por corrosión del acero en concreto, utilizando sensores galvánicos internos de acero al carbono/acero inoxidable y un electrodo externo de Cu/CuSO4. Los sensores se utilizaron para monitorear los potenciales y corrientes de macrocelda de probetas prismáticas de concreto reforzado con relaciones agua-cemento de 0.4 y 0.6, inmersas en solución de NaCl al 5% durante 18 meses. Los resultados de los potenciales mostraron buena correlación entre los dos electrodos de referencia, pudiendo evaluar la corrosión del sistema. Además, la técnica de ruido electroquímico respalda el efecto por iones cloruro. Por lo tanto, los sensores galvánicos pueden considerarse para su implementación en el monitoreo y evaluación del estado de riesgo por corrosión en estructuras de concreto reforzado.

Palabras clave: acero de refuerzo; concreto reforzado; potencial de corrosión; macrocelda; sensor galvánico

The corrosion risk of steel in concrete was assessed using internal galvanic carbon/stainless steel sensors and the external Cu/CuSO4 electrode. The sensors were used to monitor the macrocell potentials and currents of reinforced concrete prismatic specimens, with water to cement ratios of 0.4 and 0.6, immersed in 5% NaCl solution, for 18 months. The results of the potentials showed a good correlation between the two reference electrodes, being able to evaluate the corrosion of the system. In addition, the electrochemical noise technique supports observations of the effect of chloride ions. Therefore, galvanic sensors can be considered for implementation in the monitoring and evaluation of corrosion risk of reinforced concrete structures.

Keywords: steel reinforcement; reinforced concrete; corrosion potential; microcell; galvanic sensor

O risco devido à corrosão do aço em particular foi avaliado, utilizando sensores galvânicos internos de aço carbono/aço inoxidável e o eletrodo externo de Cu/CuSO4. Os sensores foram utilizados para monitorar os potenciais e correntes de macrocélulas de corpos de prova prismáticos de concreto armado, com relações água-cimento de 0,4 e 0,6, imersos em solução de NaCl a 5% por 18 meses. Os resultados dos potenciais mostraram uma boa correlação entre os dois eletrodos de referência, podendo avaliar a corrosão do sistema. Além disso, a técnica de ruído eletroquímico suporta o efeito dos íons cloreto. Portanto, sensores galvânicos podem ser considerados para implementação no monitoramento e avaliação do status de risco de corrosão em estruturas de concreto armado.

Palavras-chave: aço reforçado; concreto reforçado; potencial de corrosão; macrocélula; sensor galvânico

Introducción

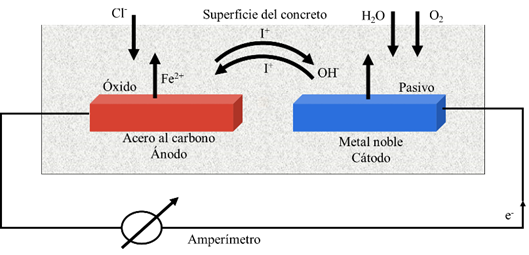

La corrosión del acero de refuerzo por la presencia de cloruros en el concreto genera el deterioro de las estructuras expuestas a ambientes salinos, poniendo en riesgo su funcionalidad y seguridad, reduciendo la durabilidad esperada. Esto ocasiona considerables costos de inspección y mantenimiento o en muchos casos el riesgo de la pérdida total de la estructura. Los sensores galvánicos se han empleado desde 1990 como método preventivo contra el ataque de agentes agresivos (Schiessl y Raupach, 1992). Principalmente para una gran variedad de estructuras marinas, donde el desempeño de estos sensores (par galvánico) podrían detectar el momento en que se despasiva el acero de refuerzo y se activa la corrosión por la presencia de los agentes agresivos. Mediante los sensores de macrocelda de corrosión (Raupach, 1996) se ha monitoreado el riesgo por corrosión del acero de refuerzo, colocados estratégicamente en la zona libre de recubrimiento y zonas de difícil acceso, mejorando la predicción de la vida de servicio o ampliando el alcance del conocimiento existente de la durabilidad (Raupach y Dauberschmidt, 2003), como complemento de otros sistemas de protección. No obstante, aún faltan evaluaciones y resultados con aplicaciones prácticas empleando otros tipos de materiales, bajo condiciones diferentes de estudio, y donde puedan esperarse valores límite relevantes (Raupach y Schießl, 2001; McCarter et al., 2001). La corrosión galvánica es conocida como macrocelda de corrosión, los potenciales y corrientes son medidos de la actividad entre un ánodo que se corroe y un cátodo pasivo, donde se presentará la reducción (Figura 1). La corriente registrada es una medida de la parte de corrosión causada por el proceso de reducción del cátodo, no considerando la propia corrosión del ánodo (McCarter y Vennesland, 2004).

Para que se lleve a cabo la corrosión electroquímica del acero en el concreto es necesario que ocurran los procesos de oxidación y reducción, donde las reacciones principales (ecuaciones 1, 2) son las siguientes:

Ánodo:

Cátodo:

El proceso de corrosión en el ánodo involucra ambas reacciones, pero aquí la corriente anódica es mayor que la corriente catódica. En el cátodo la corriente catódica es mayor que la anódica, con lo cual se conforma la macrocelda de corrosión.

Muchos son los factores que influyen en el funcionamiento de una macrocelda de corrosión en el concreto, como el diseño en la forma geométrica y tamaño de los sensores, la posición y colocación dentro de la zona de recubrimiento, así como la separación entre los ánodos y cátodos pueden ocasionar el aumento o disminución de los valores de la corriente galvánica (Arya y Vassie, 1995). En este estudio se examinaron los factores influyentes en la señal de corriente de macrocelda como: la relación de áreas ánodo/cátodo, las distancias de separación dentro de las probetas y altura con respecto al nivel de inmersión (posición vertical de las probetas). Las variables como la calidad del concreto, espesor de la zona libre de recubrimiento del acero de refuerzo, el monitoreo de potenciales y corrientes de macrocelda de los electrodos del sensor, fueron considerados para determinar el mecanismo de corrosión del sistema (Raupach y Dauberschmidt, 2003). Además, evaluar si la técnica de sensores galvánicos de macrocelda a base de acero inoxidable 304 puede ser utilizada como método alternativo de monitoreo para detectar el riesgo por corrosión dentro del concreto. Se utilizó el acero inoxidable 304 porque representa un material económico para todo propósito, resistente a la corrosión, de excelente resistencia y ductilidad. Así también, embebido en concreto y colocado junto al acero de refuerzo, puede trabajar como sistema de detección interno en la zona libre de recubrimiento. Teniendo las características exigibles de un sensor resistente y fácil de implementación (Llorens et al., 2019), aunque con otra relación de área expuesta ánodo/cátodo (sensor galvánico: acero al carbono/acero inoxidable) y con diferentes condiciones de ensayo (ambiente sumergido). También se evaluó la zona libre de recubrimiento donde se expone la función útil del sensor para monitorear su comportamiento por corrosión ante la presencia de los iones cloruros, los cuales ingresaran en el concreto desde la solución de NaCl al 5% en peso con respecto al agua.

2. Procedimiento experimental

2.1 Materiales para la mezcla de concreto

Se utilizaron dos mezclas de concreto elaboradas de acuerdo con NMX C155 (2014); con cemento Portland ordinario CPO 30R (NMX C414, 2004), grava triturada con tamaño máximo de agregado de 19 mm (3/4”), agregado fino con módulo de finura de 2.71, agua potable, y relación agua/cemento (a/c) de 0.60 y 0.40. Las probetas de concreto fueron curadas bajo agua durante 28 días según (NMX-C-159-ONNCCE-2004). Los datos de las dosificaciones mostradas en la Tabla 1 se obtuvieron mediante el método ACI-211.1 (American Concrete Institute, 2002)

2.2 Configuración de las probetas prismáticas

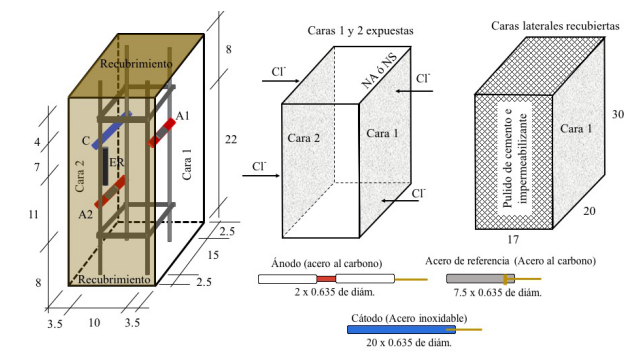

Se elaboraron 16 probetas prismáticas con dimensiones de 17 x 20 x 30 cm; como refuerzo se utilizó una armadura de 10 x 15 cm con varillas de acero al carbono de 9.5 mm (3/8”) de diámetro y estribos de 6.35 mm (¼”) sujetados con alambre de amarre. En cada probeta se colocaron dos sensores junto al acero de refuerzo como es muestra en la Figura 2. Los ánodos fueron colocados en caras opuestas de las probetas: en la cara 1 el ánodo A1 y en la cara 2 el ánodo A2, a una profundidad de 8 cm y 22 cm en el sentido longitudinal, con respecto al nivel de agua (NA) ó solución de NaCl al 5% (NS). Se dejó un recubrimiento libre para el sensor de 3 cm, y el recubrimiento libre para las varillas de refuerzo en las caras expuestas a la penetración de cloruros fue de 3.5 cm. El área de las caras expuestas a los cloruros fue de 20 x 30 cm, mientras que las caras laterales de las probetas (de 17 x 20 cm y 17 x 30 cm) se recubrieron con un pulido de cemento e impermeabilizante asfáltico base solvente, para restringir la penetración de cloruros (Figura 2).

Para identificar las probetas se etiquetaron con las siglas AP143, los cuales corresponden al número de la probeta 1 expuesto en agua potable (AP1), relación agua/cemento de 0.4 (número 4) y acero de refuerzo de 9.5 mm (3/8”) (número 3). Las etiquetas con las siglas SM563 hacen referencia al número de la probeta 5 expuesto en salmuera (SM5), relación agua/cemento de 0.6 (número 6) y acero de refuerzo de 9.5 mm (3/8”) (número 3).

2.3 Sistema de sensores

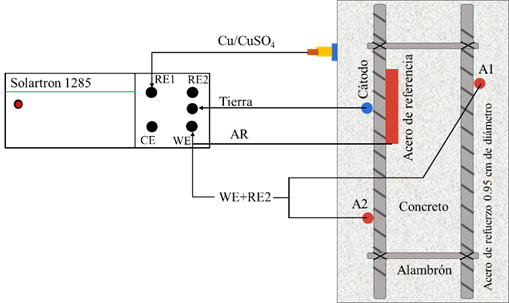

Los sensores fueron diseñados como celda galvánica, consistiendo en acero al carbono (ánodos “A”) y electrodos de acero inoxidable (cátodos “C”), los cuales se aislaron de la armadura mediante mangueras industriales. El acero de referencia (AR) se dejó en contacto eléctrico con la armadura. Se utilizó alambre de cobre para las conexiones entre los electrodos (Figura 3), dejando extensiones hacia el exterior de la viga para cerrar el circuito eléctrico y obtener las mediciones mediante señales eléctricas. Cabe aclarar que debido al diámetro del alambre de cobre con respecto al de los electrodos, no se consideró un efecto representativo en los valores monitoreados durante el tiempo de ensayo. La sujeción del sensor sobre la armadura se realizó mediante corbatillas de plástico. La relación de áreas entre ánodo/cátodo fue de 1:10, correspondiente a 4 cm2 para cada ánodo y de 40 cm2 para el cátodo. Se utilizó el área del cátodo mayor que el ánodo con la finalidad de evitar corrientes galvánicas bajas, sobre todo para electrodos de acero inoxidable; ya que, una cantidad de área similar entre el ánodo y el cátodo tendría poca efectividad para detectar el daño por corrosión del acero en el concreto (Zinc-Taek et al., 2005).

Figura 3 Cátodos de Acero Inoxidable tipo 304 con conexión de alambre de cobre, sujetado con manguera industrial

Se utilizó acero AISI-SAE 1020 (UNS G10200) como ánodo, de la misma composición de la armadura; y acero inoxidable austenítico tipo 304 (UNS S30400) como cátodo (Tabla 2) (AISI-SAE, 1983; Hudok, 1990).

El análisis de la composición química elemental del sensor se realizó con muestras de 3.0 g extraídas del material anódico y catódico. Se realizó una digestión ácida en el microondas (marca CEM modelo MDS-200), aplicando el método Still. Se prepararon 0.5 g de cada muestra con HCl, HNO3, HF y HBO3. Para el análisis elemental se utilizaron las técnicas de Espectrometría de Emisión por Plasma (ICP-OES, modelo IRIS-AP), Espectrofotometría de Absorción Atómica (FAA modelo AVANTA SIGMA) y Analizador Elemental (modelo EA-1110) (PROCEDIMIENTO LAQ03, 2005). Los resultados del análisis son mostrados en la Tabla 2.

Tabla 2 Composición química elemental del acero para los sensores y el de referencia

| Elementos (%) peso | Cr | Ni | C | Mn | Si | S | P | Fe | Cu | Mo | Co |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Acero al carbono 1020 | 0.041 | 0.027 | 0.198 | 0.429 | ---- | 0.021 | 0.02 | bal | 0.021 | ---- | 0.014 |

| Acero inoxidable 304 | 17.864 | 7.719 | 0.072 | 2.003 | 0.484 | 0.032 | 0.045 | bal | 0.356 | 0.595 | 0.101 |

2.4 Exposición y monitoreo con técnicas electroquímicas

Las probetas prismáticas fueron expuestas durante 18 meses en inmersión de dos ambientes: en agua potable (AP) y en solución de NaCl al 5% en peso con respecto al agua (salmuera “SM”). Durante la exposición se supervisó que se mantuviera un mismo nivel del líquido y cambiando la solución cada 3 meses. Igual número de probetas con relación a/c de 0.6 y 0.4 fueron expuestas en AP y SM. El monitoreo del voltaje y corriente de macrocelda en las probetas, fue realizado mediante un multímetro de alta impedancia (FLUKE 87 III) a través de un circuito corto externo. Así también se midieron los potenciales de corrosión empleando un electrodo de referencia externo de Cobre-Sulfato de Cobre (Cu/CuSO4) o (CSC) (Figura 4).

Se utilizó la técnica de ruido electroquímico en las probetas inmersas en SM durante 9 meses a partir del mes 10, debido a la activación de las probetas de concretos de mejor calidad o más densos en el mes 7, 8 y 9 expuestos en solución de NaCl al 5% en peso con respecto al agua, con la finalidad de conocer el efecto de los cloruros en los sensores (A1 y A2) y acero de refuerzo; empleando un Potenciostato/Galvanostato SOLARTRON 1285. Esta técnica permite la detección y evaluación del comportamiento de la corrosión general y localizada (Dawson, 1996), a través de las fluctuaciones aleatorias del potencial o de la corriente del material sujeto a corrosión con respecto al tiempo. Los resultados fueron analizados visual y estadísticamente mediante el programa MATLAB. El arreglo del circuito para el monitoreo se muestra en la Figura 5.

2.4.1 Monitoreo de potenciales y corrientes

Los voltajes y corrientes se monitorearon individualmente para los ánodos A1 y A2, y también para el acero de referencia (AR) con respecto al cátodo (Figura 6a). Así, también se midieron los potenciales de corrosión con respecto al electrodo de referencia de Cu/CuSO4, utilizando el acero de referencia (AR), los ánodos (A1, A2) y el cátodo (C) como electrodo de trabajo (Figura 6b).

Figura 6a y 6b Diagramas para el monitoreo de Voltajes y Corrientes de Macrocelda y Potenciales de Corrosión

El análisis de los voltajes de macrocelda con respecto al acero inoxidable y los potenciales de corrosión con respecto al Cu/CuSO4, se realizó de acuerdo con los valores de referencia de la norma (ASTM C 876-91), estableciendo una equivalencia de referencia de ambos electrodos (acero inoxidable y Cu/CuSO4) con respecto al electrodo normal de hidrógeno (NHE) (Tabla 3). Sin embargo, el análisis para la corriente de macrocelda se realizó de acuerdo con la información disponible en la literatura, dado que no se disponen de valores estandarizados de los niveles de corriente que indiquen el riesgo de corrosión para un sistema de concreto reforzado y sensores embebidos.

Tabla 3 Potenciales de corrosión vs Cu/CuSO4 y su equivalencia para acero inoxidable ASTM C 876-91.

| Potenciales de corrosión (Ecorr) (mV) | Voltajes de macrocelda (Vcorr) (mV) | Riesgo de daño (%) |

|---|---|---|

| Más positivos que -200 | Más positivos que -95 | 10% de probabilidad de corrosión |

| Valores de -200 a -350 | Valores de -95 a -166 | Incertidumbre |

| Más negativos que -350 | Más negativos que -166 | 90% de probabilidad de corrosión |

2.5 Pruebas de cloruros

El contenido de cloruros libres del concreto fue obtenido de las muestras pulverizadas extraídas de las zonas cercanas a los ánodos y al acero de refuerzo. Empleando 30 g de muestra y siguiendo el procedimiento estándar (ASTM D 1411-99). Se calcularon los porcentajes de iones cloruros libres respecto al peso de concreto y cemento, para el concreto con relación a/c de 0.4 y 0.6.

2.6 Ensaye a compresión simple

La resistencia a la compresión simple se determinó a los 28 días de curado (NMX C159, 2004) de acuerdo con el procedimiento ASTM C39-17 (ASTM International, 2017). Se utilizaron 3 probetas de cilindros de concreto de 15 cm de diámetro por 30 cm de longitud para cada relación a/c. Se utilizó mortero de azufre para la nivelación de las secciones transversales de los cilindros. El ensaye de compresión simple de los cilindros fue realizado con una Prensa Hidráulica Eléctrica Universal con capacidad de 120 Toneladas (Modelo ELVEC), equipada con bomba Modelo CT-715H. La velocidad de aplicación de la carga fue de 5.3 kN/s, registrando la carga máxima hasta el colapso de los cilindros.

3. Resultados y discusión

3.1 Voltajes de macrocelda

Los voltajes de macrocelda de los ánodos A1, A2 y AR inmersos en las probetas con relación a/c 0.40, y expuestas en AP, fueron mayores de -95mV, lo que representa bajo riesgo de corrosión (Figura 7). Para los ánodos A1, A2 y AR de las probetas expuestas en SM, los valores de voltaje fueron más negativos que -166 mV a partir del mes 7, representando alta probabilidad de corrosión (Figura 7). Además, el ánodo A1 (ubicado a 8 cm de profundidad) presentó valores de voltajes más negativos que el ánodo A2 (situado a 22 cm de profundidad). Por lo tanto, se observó mayor activación de los ánodos A1 que están más próximos a la superficie de inmersión que los A2. Aunque el acceso de oxígeno es más restringido o bajo en concreto húmedo y sumergido, los valores de corrosión son muy importantes y no se pueden atribuir necesariamente solo al efecto del oxígeno (Alonso et al., 1998). Se observó también un comportamiento inusual en el ánodo SMA2, el cual puede deberse a la heterogeneidad del concreto, siendo esto un caso aislado no observado con los otros electrodos de este trabajo.

Figura 7 Potencial vs cátodo de probeta con una relación a/c de 0.4 expuestas en agua potable (AP) y solución de NaCl al 5% (SM).

Para las probetas con relación a/c de 0.60 y expuestos en AP, los voltajes de macrocelda de los ánodos A1, A2 y AR se mantuvieron generalmente en la zona de baja probabilidad de corrosión, con valores más positivos que -95mV (Figura 8). Mientras que los ánodos de las probetas inmersas en SM presentaron valores de voltaje más negativos que -166 mV, con tendencia hacia los valores con mayor probabilidad de corrosión desde el mes 2 de exposición (Figura 8). Así también, se pudo observar que el ánodo A1 presentó mayor vulnerabilidad a la corrosión que el ánodo A2, siendo un efecto similar que el presentado en las vigas con a/c de 0.4 (Figura 7). Particularmente para el caso del acero de refuerzo (SM-AR), se pudo observar un descenso gradual del potencial o voltaje desde la zona de baja probabilidad de corrosión hacia la zona de alta probabilidad, alcanzando potenciales de -300 mV para los meses 17 y 18, mostrando prácticamente una misma tendencia que los ánodos A1 y A2.

3.2 Potenciales de corrosión vs CSC (Cu/CuSO4)

Los potenciales de corrosión de los ánodos A1, A2 y AR con respecto al electrodo CSC en las probetas con relación a/c 0.40 y expuestas en AP, fueron más positivos que -200mV (de bajo riesgo de corrosión) (Figura 9). Sin embargo, los ánodos de las probetas expuestas en SM alcanzaron valores de potencial más negativos que -200 mV, con indicios de alta probabilidad de corrosión después del mes 7. También se pudo observar que el ánodo A1 presentó mayor vulnerabilidad de corrosión que el ánodo A2 (Figura 9). Siendo esto consistente con los resultados obtenidos de los voltajes de macrocelda (Figura 7 y 8). Por otro lado, los potenciales del acero 304 empleado como cátodo, no representan riesgo probable de corrosión para las vigas expuestas en AP y SM, indicando un buen desempeño como medio de implementación para el monitoreo por corrosión de estructuras de concreto reforzado (Figura 8).

Figura 9 Potencial vs Cu/CuSO4 de probetas con una relación a/c de 0.4 expuestas en agua potable (AP) y solución de NaCl al 5% (SM).

En el caso de las probetas con relación a/c de 0.60 y expuestas en AP, los potenciales de corrosión de A1, A2 y AR vs CSC fueron mayores que -200 mV, o sea, de probabilidad baja de presentar corrosión. Mientras que, los potenciales de los ánodos en las probetas inmersas en SM mostraron tendencias desde la zona de alta probabilidad hacia la corrosión severa a partir el mes 2, con valores desde -300 mV hacia -700 mV aproximadamente (Figura 10). Este mismo efecto fue detectado a través de los voltajes de macrocelda (Figura 7 y 8). Para los potenciales del acero de refuerzo, se observó una tendencia hacia la zona de riesgo alto de corrosión, con potenciales de hasta -600mV para los meses 17 y 18. Mientras que el potencial para el cátodo en las probetas con relación a/c de 0.6, fluctuaron en el rango de -200 mV a -350 mV, siendo más evidente entre los meses del 5 al 10, representando de manera general bajo riesgo de corrosión.

Figura 10 Potencial vs Cu/CuSO4 de probetas con una relación a/c de 0.6 expuestas en agua potable (AP) y solución de NaCl al 5% (SM).

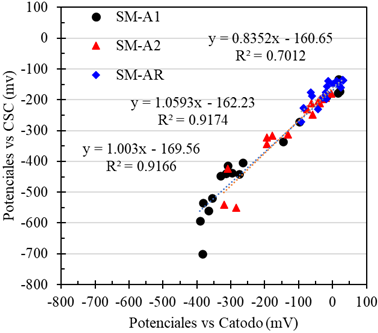

3.2.1 Comparativa de los potenciales vs cátodo y vs electrodo de cobre sulfato de cobre (CSC)

Utilizando los datos de los potenciales o voltajes de las secciones anteriores, en la Figura 11 se muestran las comparaciones entre los potenciales con respecto al cátodo y con respecto al de CSC, correspondientes a los ánodos de las probetas con relación a/c de 0.4 expuestos en SM. Se pudo observar buena correlación de los potenciales obtenidos con diferentes electrodos de referencia y durante el tiempo de monitoreo. Por lo que, estos sensores galvánicos pueden ser una opción viable para su implementación y el monitoreo de la corrosión de estructuras de concreto reforzado.

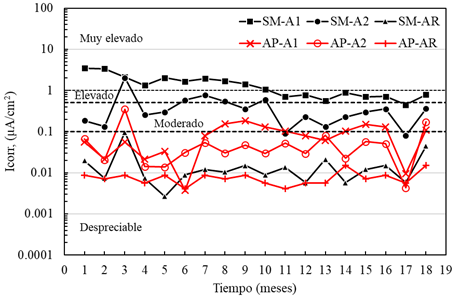

3.3 Densidades de corrientes de macrocelda

En general las densidades de corrientes de macrocelda para los sensores colocados en las probetas con a/c de 0.4 expuestas en AP mostraron uniformidad entre los valores, estando dentro en la zona considerada como de corrosión despreciable (Figura 12). Sin embargo, las densidades de corriente del sensor A1 de las probetas expuestas SM, fueron más elevadas a partir del mes 6, alcanzado los valores considerados como corrosión moderada y elevada (mayor a 0.1 μA/cm2), lo que también indica una corrosión activa (Figura 12). Aunque el sensor A2 ha indicado valores de activación a partir del sexto mes, no se mantuvo en los meses subsecuentes, generándose una pasivación desde el mes 10. Así también, se pudo observar que el sensor A1 de las probetas expuestas en SM, presentaron valores de corrientes de macrocelda mayores que A2, siendo influenciado por la profundidad a la que se ubicaron los sensores y su disponibilidad de oxígeno. Esta diferencia también fue observada mediante las mediciones de los voltajes de macrocelda y los potenciales con respecto al electrodo de CSC.

La diferencia entre las corrientes de macrocelda de los sensores A1 mayor que A2, tanto expuesto en AP y SM, puede deberse a la disponibilidad de oxígeno. Siendo que la difusión de oxígeno es más baja en ambiente sumergido, por lo que disminuye la actividad de corrosión (Tabla 4). Aunque también se ha revelado en otros estudios (Alonso et al., 1998), que aún bajo escasez de oxígeno, pueden ocurrir reacciones de reducción dentro del concreto.

Figura 12 Densidad de corriente de macrocelda de las probetas con a/c = 0.4 expuestas en agua potable (AP) y solución de NaCl al 5% (SM).

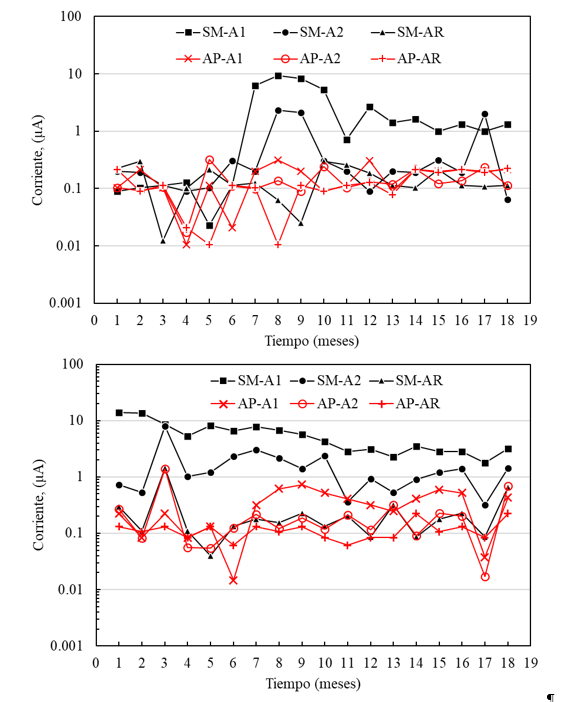

En la Figura 13 se muestran los resultados de densidades de corriente de los sensores colocados en las probetas con relación a/c de 0.6, expuestas en AP y SM. Se puede observar que los valores de corriente obtenidos en los ánodos A1 y A2 expuestos en AP, de manera general indican corrosión despreciable (menores a 0.1 μA/cm2), aunque el sensor A1 (colocado a 8 cm de profundidad) mostró indicios de corrosión moderada a partir del mes 6. En el caso de los sensores A1 y A2 de las probetas expuestas en SM, los valores de corrientes mostraron inicialmente corrosión elevada (mayor a 1.0 μA/cm2) con tendencia hacia la corrosión moderada (menores a 0.5 μA/cm2) después del mes 10. Por otro lado, se pudo observar en los dos tipos de mezclas con relación a/c de 0.4 y 0.6 (Figura 12 y 13), que las densidades de corriente para los sensores AR expuestos en AP y SM, indican estabilidad y corrosión despreciable.

Figura 13 Densidad de corriente de macrocelda de las probetas con a/c = 0.6 expuestas en agua potable (AP) y solución de NaCl al 5% (SM).

Tabla 4 Comparación de valores límites de densidad de corriente

| Tipo de Sensor | Condiciones de Ensayo | Rel. Área: Ánodo/Cátodo | Valores Límites | Referencias |

|---|---|---|---|---|

| Acero/Acero Inoxidable 304 | Sumergido 5% NaCl | 01:10 | 3.50μA/cm2 | Pérez et al., 2022 |

| Acero/Cobre | Inmersión-Gravedad 3.5% NaCl | 01:01 | 0.07μA/cm2 | Zink Taek Park, 2005 |

| Acero/Acero Inoxidable | -0.02μA/cm2 | |||

| Acero/Acero Inoxidable 1.4301 | Mortero con 3% Cl- adicionado al agua de la mezcla | 01:05 | 5.00μA/cm2 | Elsener, 2002 |

| Acero/Titanio-platino | Humedad y Secado | 01:08 | 3.00μA/cm2 | Raupach y Schiebl, 2001 |

| Acero/Acero Inoxidable 316 | Humedad Relativa 95% y concreto con 3% Cl- | 01:30 | 3.85μA/cm2 | Arya y Vassie, 1995 |

| 01:33 |

En el análisis de la intensidad de corriente de macrocelda (Figura 14) se pudo determinar que los sensores A1 colocados a menor profundidad en las probetas expuestas en SM presentaron corrientes de macrocelda más elevados (9 μA y 14 μA para el concreto con a/c de 0.4 y 0.6, respectivamente) que los sensores A2 situados a mayor profundidad (2.40 μA y 2.00 μA para el concreto con a/c de 0.4 y 0.6). De acuerdo con los primeros valores de intensidad de corriente de macrocelda se encontró que estaban similares con los reportados en la literatura, con valores límites de corriente galvánica de 15 μA y 16 μA. Sin embargo, la diferencia encontrada se puede deber a las diferentes condiciones de ensayo, los materiales del sensor, las relaciones de área ánodo/cátodo y los arreglos geométricos dentro del concreto (Raupach y Schiebl, 2001; Elsener, 2002), Tabla 5.

Figura 14 Intensidad de corriente de macrocelda de las probetas con a/c = 0.4 y 0.6 expuestas en agua potable (AP) y solución de NaCl al 5% (SM).

Tabla 5 Comparación de valores límites de corriente

| Tipo de Sensor | Condiciones de Ensayo | Rel. Área: Ánodo/Cátodo | Valores Límites | Referencias |

|---|---|---|---|---|

| Acero/Acero Inoxidable 304 | Sumergido en 5% NaCl | 01:10 | 14 μA | Pérez et al., 2022 |

| Acero/Acero Inoxidable 1.4301 | Mortero con 3% Cl- adicionado al agua de la mezcla | 01:05 | 16 μA | Elsener, 2002 |

| Acero/Titanio-platino | Humedad y Secado | 01:08 | 15 μA | Raupach y Schiebl, 2001 |

3.4 Ruido Electroquímico

Debido a la nula activación obtenida de los sensores en AP, únicamente se muestran los resultados de ruido electroquímico de las probetas expuestas en SM, y su análisis para determinar el tipo de corrosión del sistema. Se registraron datos de potenciales (E) y corriente (I) con 1024 pts, a 1 pto/seg.

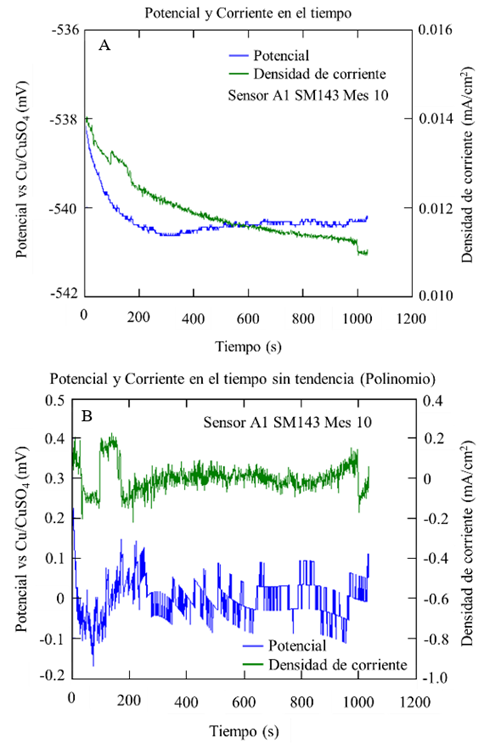

En la Figura 15 y Figura 16 se muestran las gráficas ejemplos de las series de potencial y densidad de corriente en el tiempo para los ánodos A1, inmersos en concreto con relación a/c de 0.4 y 0.6, respectivamente. En ambas mezclas de concreto se pudo observar una correspondencia del comportamiento entre las series de potencial y corriente, mostrando oscilaciones aleatorias de las señales con transitorios de 1.0 mV y 1.0 µA/cm2 sobre la señal base del potencial y corriente. Este tipo de comportamiento fue asociado a un tipo de corrosión generalizada.

Figura 15 Series de potencial y corriente en el tiempo obtenidas del ánodo A1 en concreto de a/c 0.6, después de 10 meses en SM: con tendencia (A) y con remoción de la tendencia (B).

Figura 16 Series de potencial y corriente en el tiempo obtenidas del sensor A1 en concreto de a/c 0.4, después de 10 meses en SM: con tendencia (A) y con remoción de la tendencia (B).

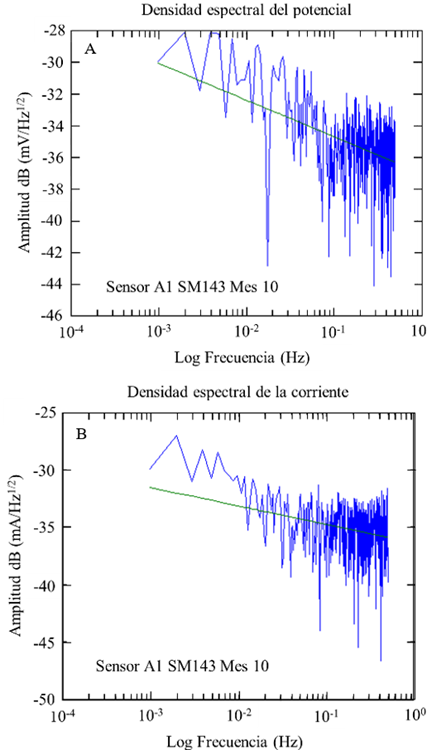

En las Figura 17 y 18 se muestran unas gráficas ejemplo de las densidades espectrales del potencial y la densidad de la corriente de los ánodos A1, para concreto de relación a/c de 0.6 y 0.4, después del mes 10 de exposición. A través de estas gráficas se pudieron determinar las pendientes con las que se evaluó el fenómeno de la corrosión en los ánodos. Para este caso, se consideró que las pendientes más pronunciadas son indicativas de cierta actividad de corrosión.

Figura 17 Densidades espectrales de potenciales y corrientes en el tiempo, obtenidas del sensor A1 en concreto de a/c 0.6 después de 10 meses de exposición.

Figura 18 Densidades espectrales de potenciales y corrientes en el tiempo, obtenidas del sensor A1 en concreto de a/c 0.4 después de 10 meses de exposición.

Durante los 9 meses de monitoreo de los sensores y del acero de refuerzo de las probetas de a/c 0.4, las pendientes que se obtuvieron de las densidades espectrales de potencial estuvieron entre -1.72 y -3.76; mientras que para las probetas de a/c 0.6 estuvieron entre -2.06 y -3.48. Así también, las pendientes de los registros de densidad espectral de la corriente de las probetas de a/c 0.4, fueron de -0.63 y -4.92; y para las probetas de a/c 0.6 estuvieron entre -0.43 y -3.26. Estos valores en función de la pendiente de las densidades espectrales de frecuencia son correspondientes a un tipo de corrosión uniforme y de pasivación-uniforme (Figuras 17 y 18) (Legat y Dolecek, 1995).

Con los registros de ruido electroquímico de las probetas de relación a/c de 0.6 y 0.4, se realizó un análisis estadístico para determinar los datos de resistencia, potencial y corriente que permitieron clasificar el tipo de corrosión en los ánodos, los cuales se resumen en la Tabla 6.

Así también, los valores de índice de localización (I.L) (Kelly et al., 1996). obtenidos de los registros de ruido electroquímico de los ánodos, para el mes 10 en ambas calidades del concreto, indican los tipos de corrosión generalizada y mixta (Tabla 6). Para el mes 18 se observó un tipo de corrosión mixta para ambas calidades del concreto, sin superar un nivel mayor a la unidad (>1), donde se tendría un proceso de picado en los sensores.

Tabla 6 Resultados de los análisis estadísticos de ruido electroquímico e interpretación del tipo de corrosión en los ánodos de los concretos de a/c 0.6 y 0.4, para los meses 10 y 18.

| Relación a/c | Electrodo - Mes | Rn (Ω-cm2) | Índice de localización, I.L. | Tipo de corrosión | PSD potencial (mV) | Tipo de corrosión | PSD corriente (µA/cm2) | Tipo de corrosión |

|---|---|---|---|---|---|---|---|---|

| 0.40 | A1-10 | 2.35E+04 | 0.0058 | Generalizadas | -3.76 | Uniforme | -1.67 | Uniforme |

| 0.40 | A2-10 | 1.92E+04 | 0.0294 | Mixta | -3.24 | Uniforme | -0.63 | Pasivación uniforme |

| 0.40 | AR-10 | 1.26E+05 | 0.0878 | Mixta | -1.72 | Uniforme | -4.92 | Uniforme |

| 0.60 | A1-10 | 1.50E+04 | 0.0048 | Generalizadas | -2.19 | Uniforme | -2.24 | Uniforme |

| 0.60 | A2-10 | 1.40E+04 | 0.0046 | Generalizadas | -2.09 | Uniforme | -3.03 | Uniforme |

| 0.60 | AR-10 | 2.26E+05 | 0.0406 | Mixta | -2.06 | Uniforme | -0.43 | Pasivación uniforme |

| 0.40 | A1-18 | 1.30E+04 | 0.0325 | Mixta | -2.93 | Uniforme | -3.98 | Uniforme |

| 0.40 | A2-18 | 2.50E+04 | 0.0175 | Mixta | -2.00 | Uniforme | -1.39 | Uniforme |

| 0.40 | AR-18 | 1.26E+05 | 0.0878 | Mixta | -1.72 | Uniforme | -4.92 | Uniforme |

| 0.60 | A1-18 | 1.40E+04 | 0.0246 | Mixta | -3.48 | Uniforme | -3.26 | Uniforme |

| 0.60 | A2-18 | 1.60E+04 | 0.0469 | Mixta | -3.38 | Uniforme | -2.32 | Uniforme |

| 0.60 | AR-18 | 1.40E+04 | 0.0548 | Mixta | -2.27 | Uniforme | -0.68 | Pasivación uniforme |

3.5 Contenido de cloruros libres dentro del concreto por peso del cemento

En la Tabla 7 se muestran los resultados del porcentaje de iones cloruros solubles en agua con respecto al concreto y al cemento, para las probetas de concreto con relación a/c de 0.4 y 0.6. Donde se puede observar que para ambos tipos de concreto expuesto en AP, las cantidades de iones cloruro fueron despreciables. En el caso de las probetas de a/c 0.4 expuestas en solución de NaCl al 5%, los porcentajes de iones cloruros fueron menores que en las vigas de a/c 0.6, alcanzando este último un valor de 0.44% de Cl- con respecto al cemento. Este valor puede ser considerado de riesgo inminente de corrosión, esto de acuerdo con los valores reportados en la literatura (Mohammed y Hamada, 2001; Alonso, 2001), Tabla 8; y por los valores de voltajes y corrientes de macrocelda que se monitorearon en este trabajo, en donde a los 10 meses muestran valores de probabilidad alta de corrosión.

Tabla 7 Contenido de iones cloruro solubles en agua de ambas mezclas de concreto

| Mezcla | % Cl- con respecto al concreto | % Cl- con respecto al cemento | ||

|---|---|---|---|---|

| Ambiente | En agua potable | En salmuera | En agua potable | En salmuera |

| a/c: 0.40 | 0.0000 | 0.0470 | 0.00 | 0.21 |

| a/c: 0.60 | 0.0035 | 0.065 | 0.02 | 0.44 |

3.6 Ensaye a compresión simple

La Tabla 9 muestra los valores promedio de la resistencia a la compresión de tres probetas cilíndricas de concreto, para cada relación a/c de 0.4 y 0.6. Estos valores de esfuerzos obtenidos son relativamente altos, lo que se relacionó con un proceso lento de corrosión a pesar de estar en un ambiente agresivo en solución de NaCl al 5%. Estos resultados permiten corroborar que los concretos elaborados con las especificaciones estándar garantizan buena calidad y son menos vulnerables al ingreso de agentes agresivos.

4. Conclusiones

Mediante los sensores galvánicos es posible monitorear y evaluar el estado de riesgo por corrosión en estructuras de concreto reforzado debido a que los voltajes de macrocelda del sensor galvánico interno (acero al carbono/acero inoxidable) presentaron buena correlación con respecto a los potenciales de corrosión del sensor externo Cu/CuSO4, durante el tiempo de ensayo del sistema.

Los sensores galvánicos pueden considerarse para su implementación como método preventivo en correlación con las técnicas electroquímicas existentes, debido a que se observaron valores límite de corriente y densidad de corriente parecidos a otros sistemas similares.

El comportamiento del electrodo de referencia de acero inoxidable (cátodo “C”), embebido en concreto reforzado, en general conservó su estabilidad ante el riesgo de corrosión por iones cloruros durante la etapa de la evaluación.

El valor de cloruros libres encontrados cerca del sensor a los 10 meses alcanzó un porcentaje de 0.44% con respecto al cemento, lo cual representa un riesgo con probabilidad suficiente para la activación de la corrosión en el acero de refuerzo, siendo este diagnóstico congruente con las mediciones de voltaje y corriente de macrocelda, y por valores cercanos a los reportados en la literatura.

La información obtenida con la técnica de ruido electroquímico, demuestra que las probetas tienen corrosión uniforme y/o mixta sobre al acero de refuerzo y sensores debido a la pasivación del sistema durante la formación de los óxidos, en el tiempo de exposición; excepto para la probeta de menor calidad, que presenta en los meses 17 y 18 indicios de corrosión más altos, pero todavía sin presentar corrosión localizada.

References

AISI. (1983), AISI - SAE Standard carbon steels. Steel products manual, American Iron and Steel Institute. [ Links ]

Alonso, C., Andrade, C., Castellote, M., Castro, P. (2001), Reply to the discussion by T.U. Mohammed and H. Hamada of the paper: Chloride threshold values to depassivate reinforcing bars embedded in a standardized OPC mortar. Cement and Concrete Research. 31(5):39-840. DOI: https://doi.org/10.1016/s0008-8846(01)00486-0 [ Links ]

Alonso, C., Andrade, C., García, A. M. (1990), Oxygen availability in the corrosion of reinforcements. Advances in Cement Research. 3(11):127-132. DOI: https://doi.org/10.1680/adcr.1990.3.11.127 [ Links ]

Alonso, C., Andrade, C., Nóvoa, X. R., Izquierdo, M., Pérez, M. C. (1998), Effect of protective oxide scales in the macrogalvanic behaviour of concrete reinforcements. Corrosion Science. 40(8):1379-1389. DOI: https://doi.org/10.1016/S0010-938X(98)00040-7 [ Links ]

American Concrete Institute (2002), ACI 211.1: Recomended practice for selecting proportions for normal weight concrete , p. 953. Retrieved from https://doi.org/10.14359/7325 [ Links ]

Arya, C., Vassie, O. (1995), Influence of cathode-to-anode area ratio and separation distance on galvanic corrosion currents of steel in concrete containing chlorides. Cement and Concrete Research. 25(5):989-998. DOI: https://doi.org/10.1016/0008-8846(95)00094-s [ Links ]

ASTM International. (2010). ASTM D 1411-04 Standard Test Methods for Water-Soluble Chlorides Present as Admixtures in Graded Aggregate Road Mixes. Retrieved from https://doi.org/10.1520/d1411-04 [ Links ]

ASTM International. (2016). ASTM C 876-15 Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete. Retrieved from https://doi.org/10.1520/c0876 [ Links ]

ASTM International. (2017). ASTM C 39-17 Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens. Retrieved from https://doi.org/10.1520/c0039_c0039m-05e02 [ Links ]

Dawson, J. L. (1996). Electrochemical noise measurement. In: Kearns, J. R., Scull, J. R. “Electrochemical noise measurement for corrosion applications”, ASTM STP 1277. Annual Book of ASTM Standards, Philadelphia, p. 3. DOI: https://doi.org/10.1520/stp37949s [ Links ]

Elsener, B. (2002). Macrocell corrosion of steel in concrete-implications for corrosion monitoring. Cement and Concrete Composites. 24(1):65-72. DOI: https://doi.org/10.1016/s0958-9465(01)00027-0 [ Links ]

Hudok, D. (1990). Properties and selection: irons, steels, and high-performance alloys. In: “Metals handbook”, 1, E.U., pp. 200-211. [ Links ]

Kelly, R.G., Inman, M.E., Hudson, J.L. (1996), Analysis of Electrochemical Noise for Type 410 Stainless Steel in Chloride Solutions. In: Kearns, J. R. , Scully, J. R.. “Electrochemical noise measurement for corrosion applications”. Annual Book of ASTM Standards, Philadelphia, pp. 101-113. DOI: https://doi.org/10.1520/stp37954s [ Links ]

Legat, A., Dolecek, V. (1995), Corrosion Monitoring System Based on Measurement and Analysis of Electrochemical Noise. Corrosión Science. 51(4): 295-300. DOI: https://doi.org/10.5006/1.3293594 [ Links ]

Llorens, M., Serrano, Á., Valcuende, M. (2019), Sensors for Determining the Durability of Reinforced Concrete Constructions. Revista Ingeniería de Construcción. 34(1): 81-98. DOI: https://doi.org/10.4067/s0718-50732019000100081 [ Links ]

McCarter, W. J., Chrisp, T. M., Butler, A., Basheer, P. A. M. (2001), Near-Surface Sensors for Condition Monitoring of Cover-Zone Concrete. Construction and Building Materials. 15(2-3): 115-124. DOI: https://doi.org/10.1016/s0950-0618(00)00060-x [ Links ]

McCarter, W. J., Vennesland, Ø. (2004), Sensor systems for use in reinforced concrete structures. Construction and Building Materials. 18(6):51-358. DOI: https://doi.org/10.1016/j.conbuildmat.2004.03.008 [ Links ]

Mohammed, T. U., Hamada, H. (2001), A discussion of the paper: Chloride threshold values to depassivate reinforcing bars embedded in a standardized OPC mortar by C. Alonso, C. Andrade, M. Castellote, and P. Castro. Cement and Concrete Research. 31(5): 835-838. DOI: https://doi.org/10.1016/s0008-8846(01)00485-9 [ Links ]

NMX C155. (2014). Industria de la construcción - Concreto hidráulico - Dosificado en masa - Especificaciones y métodos de ensayo. Ciudad de México: ONNCCE. [ Links ]

NMX C159. (2004). Industria de la construcción -Concreto -Elaboración y curado de especímenes en el laboratorio. Ciudad de México: ONNCCE . [ Links ]

NMX C414. (2004). Industria de la construcción -Cementos hidráulicos -Especificaciones y métodos de prueba. Ciudad de México: ONNCCE [ Links ]

PROCEDIMIENTO LAQ03. (2005), Determinación del contenido de Al, C, Co, Cr, Cu, Mn, Mo, Ni, P, Pb, S, Si, Ti y Zn, de aceros al carbono y aceros inoxidables por ICP-AAE y CHNS-O. CIMAV-EMA, BAJO NORMA ISO/IEC-17025-2005, México. [ Links ]

Raupach, M. (1996), Chloride-induced macrocell corrosion of steel in concrete-theoretical background and practical consequences. Construction and Building Materials. 10(5): 329-338. DOI: https://doi.org/10.1016/0950-0618(95)00018-6 [ Links ]

Raupach, M., Dauberschmidt, C. (2003), “Durability of marine structures made of high-performance concrete”. In: RILEM Proceedings, PRO 32 International Conference on Advances in Concrete and Structures, 2, pp. 919-930. ISBN: 2-912143-41-1. e-ISBN: 2351580176 [ Links ]

Raupach, M., Schießl, P. (2001), Macrocell sensor systems for monitoring of the corrosion risk of the reinforcement in concrete structures. NDT & E International. 34(6):435-442. DOI: https://doi.org/10.1016/s0963-8695(01)00011-1 [ Links ]

Schiessl, P., Raupach, M. (1992), Monitoring system for the corrosion risk of steel in concrete structures. Concrete International. 14(7):52-55. [ Links ]

Zinc-Taek, P., Yoon-Seok, C., Jung-Gu, K., Lun, C. (2005), Development of a galvanic sensor system for detecting the corrosion damage of steel embedded in concrete structure. Cement and Concrete Research. 35(9): 1814-1819. DOI: https://doi.org/10.1016/j.cemconres.2003.11.027 [ Links ]

Recibido: 24 de Junio de 2022; Aprobado: 29 de Agosto de 2022

text in

text in