1. INTRODUCCIÓN

El cemento es un material que se emplea en la construcción de urbes y viviendas las cuales crecen en demanda a la par del crecimiento demográfico. El uso de concretos constituidos con materiales apropiados, convenientemente proporcionados y bien consolidados, aseguran la durabilidad de las construcciones. El material ligante que más se utiliza en la costrucción es el cemento Portland, sin embargo en los procesos de su producción se consumen grandes cantidades de combustibles fósiles y, de forma paralela, en el proceso de descarbonatación de las materias primas se emiten grandes volúmenes de CO2 a la atmósfera, contribuyendo con alrededor del 7 % de las emisiones mundiales de este gas (Roy et al., 1999; Gartner et al., 2004). Existe una variedad de materiales alternativos y viables (desechos industriales) para la sustitución del cemento Portland. El uso de éstos está basado en la importancia de minimizar las emisiones de CO2, incrementandose el interes en la produción de materiales cementivos que desarrollen buenas propiedades mecánicas y buena estabilidad en ambientes corrosivos.

Una alternativa para sustituir total o parcialmente el uso del cemento Portland, es la manufactura del cemento de sulfoaluminato de calcio (SAC) que presenta una estructura cristalina que consiste de un arreglo tridimencional de tetraedros de AlO4 entrelzados con iones Ca+2 y SO4

-2 localizados en los interticios existentes (Sharp J.H. et al.,1999). Este tipo de cemento presenta una baja emisión de CO2, formándose a una temperatura aproximada de 1250 °C, además de desarrolar buenas propiedades mecánicas (resistencia a la compresión) (Older, 2005; Zhou et al., 2006; Garcia-Maté et al., 2015; Hargis et al., 2014). Por otro lado, existe una gran cantidad de desechos tales como escorias, yesos y cenizas entre otros, que presentan en su composición química cantidades considerables de Al2O3, CaO, CaSO4 entre otros, siendo estos los componentes principales para la producción de clinkers de SAC. Una ventaja muy importante derivada de la manufactura de éste clinker a partir de desechos industriales, es la disminución de la contaminación del aire, suelo y visual que éstos originan (almacenados al aire libre) y la disminución de emisiones de CO2 al medio ambiente. Li et., al reportaron la síntesis de SAC utilizando ceniza de alta alúmina, bauxita y caliza como materiales de partida (Li et al., 2007) donde las principales fases de síntesis fueron SAC y silicato tricálcico (C3S). Un sulfoaluminato-belita se sintetizó a 1150 °C, a partir de ceniza volante, polvos y lodos recolectados en procesos industriales. El clinker obtenido presentó como producto de síntesis fases como la gehlenita (formada por la descomposición de la belita a temperaturas mayores de 1100 °C) SAC y belita (Li et al., 2001). Durante la síntesis de SAC utilizando desechos industriales, se obtiene la formación de la gehlenita como producto secundario de síntesis, siendo está fase la responsable de la disminución de formación de SAC (Arjunan et al., 1999). La síntesis de un sulfoaluminoférrico a través del uso de cal, yeso, lodo rojo y bauxita a 1250 °C, presentó fases como C4(A3F)3

2. PROCEDIMIENTO EXPERIMENTAL

Los materiales que se utilizaron fueron ceniza volante (cv), escoria de aluminio (ea) y fluoryeso (fy). Los dos últimos se sometieron a un proceso de molienda hasta obtener un tamaño de partícula menor de 106 µm (#140 ASTM mesh). Posteriormente se analizó la composición química de cada material mediante fluorescencia de rayos X (FRX) cuyos resultados se presentan en la tabla 1.

Tabla 1. Composición química en óxidos de las materias primas.

| Óxidos | Escoria de alumínio ea (e.p. %) | Ceniza Volante cv (e.p.%) | Fluor-yeso fy (e.p.%) |

| Na 2 O | 2.496 | - | - |

| MgO | 5.000 | 1.377 | - |

| Al 2 O 3 | 63.19 | 24.81 | - |

| SiO 2 | 11.69 | 59.49 | 0.103 |

| SO 3 | 0.833 | - | 56.33 |

| Cl 2 | 4.636 | - | - |

| K 2 O | 2.203 | 1.716 | - |

| CaO | 7.263 | 4.806 | 43.24 |

| TiO 2 | 0.983 | 1.663 | - |

| MnO | 0.503 | - | - |

| Fe 2 O 3 | 1.203 | 6.126 | - |

Basado en la composición química se mezclaron los desechos en la proporción requerida para la obtención de SAC de acuerdo con la siguiente reacción: ea + cv+ fy + CaCO3 = SAC (80 % e.p.) + Ca2SiO4 (20 % e.p.). Las proporciones de cada material de partida fueron ajustadas con CaCO3 (97% pureza). Los materiales de partida se homogenizaron en contenedores de plástico con acetona y bolas de alúmina durante 4 horas, posteriormente se secaron a 80 °C por 12 horas. Se conformaron pastillas de 2 cm de diámetro por prensado uniaxial a 45 MPa, las cuales fueron sometidas a tratamiento térmico a 1250 °C, durante 4 horas. Se corroborró la formación del SAC mediante difracción de rayos X. El clínker obtenido se sometió a molienda hasta obtener un área superficial específica aproximada de 3800 cm2/g (ASTM C-204), posteriormente fue mezclado con 15, 20 o 25 % e.p. de sulfato de calcio (CaSO4·½H2O) para preparar el cemento de SAC. Las pastas se prepararon con una relación agua/cemento de 0.5 de acuerdo al procedimiento indicado en la norma mexicana NMX-C-085-ONNCCE-2002 (NMX-C-085). La nomenclatura de los sistemas fue la siguiente: 515, 520 y 525 donde el primer dígito indica la relación agua/cemento y los últimos dos el contenido de sulfato de calcio. Las mezclas se vaciaron en moldes de Nyalcero y se vibraron durante 60 s para eliminar porosidad. Los moldes ya llenos se cubrieron con plástico y fueron colocados en cámaras isotérmicas a 40 °C durante 24 horas. Posteriormente se desmoldaron los cubos y se colocaron en contenedores con agua (agua potable) para iniciar el curado en húmedo a la temperatura antes mencionada durante 1, 3, 7, 14 o 28 días, después de cada periodo de curado se evaluó la resistencia a la compresión. Para efectos de comparación, se elaboraron muestras de cemento Portland Ordinario (CPO comercial) como blancos de referencia. Éstas se elaboraron y curaron bajo las mismas condiciones que las preparadas a base de cementos de SAC.

Para las pruebas de durabilidad química, se curaron muestras durante 7 días en agua potable y posteriormente fueron sumergidas en medios corrosivos durante 14, 28 o 42 días para la evaluación de la resistencia química, mediante la medición de su resistencia a la compresión. Las muestras fueron sumergidas en 2 litros de solución (elaborada con agua desionizada) de H2SO4 0.5N, MgCl2 0.6 N y Na2SO4 0.04 N a 40 °C para simular condiciones agresivas. Las mediciones de resistencia a la compresión se realizaron en una prensa hidráulica automatizada (Controls modelo 50-C7024) con una capacidad de 250 kN, utilizando una velocidad de carga de 350 N/s. Los ensayos se realizaron conforme al procedimiento que describe la norma ASTM C109/C109-M95 (ASTM-C109). Para identificar las fases presentes, resultantes de las reacciones de hidratación y del ataque químico, se analizaron muestras con 28 (agua potable) y 42 (medio corrosivo) días de inmersión, mediante difracción de rayos X (DRX). Se seleccionaron fragmentos, preferentemente de la superficie de cada uno de los cubos ensayados en ataque químico, y fueron sumergidos en metanol, secados durante 48 horas en una estufa a 40 °C. Mediante microscopía electrónica de barrido (MEB) se analizaron muestras antes y después del ataque químico.

3. RESULTADOS

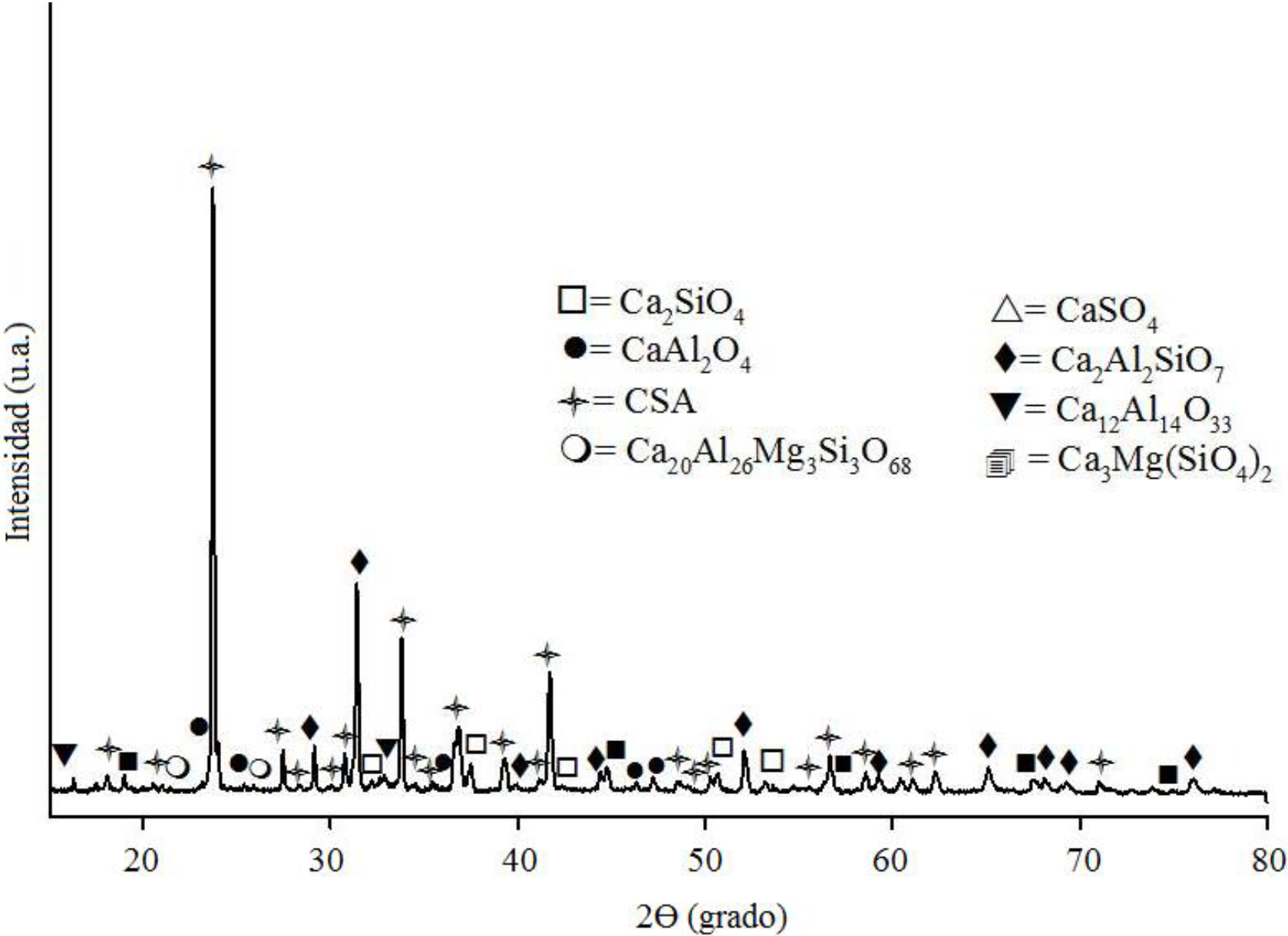

En la Figura 1 se presenta el patrón de difracción del clinker sintetizado a una temperatura de 1250 °C. Se observaron principalmente las reflexiones correspondientes al SAC. Se formaron fases secundarias como la gehlenita (Ca4Al2SiO7), aluminato de calcio (CaAl2O4), mayenita (Ca12Al14O33) y preocroita (Ca20Al26Mg3Si3O68). La belita (Ca2SiO4) se obtuvo en un porcentaje menor al que se pretendía debido a la estabilidad termodinámica de fases secundarías que se formaron a 1250 °C. Por otro lado, la gehlenita y espinela se consideran fases no cementantes por su poca o nula reactividad en presencia de agua, pero éstas pueden actuar como fases de refuerzo.

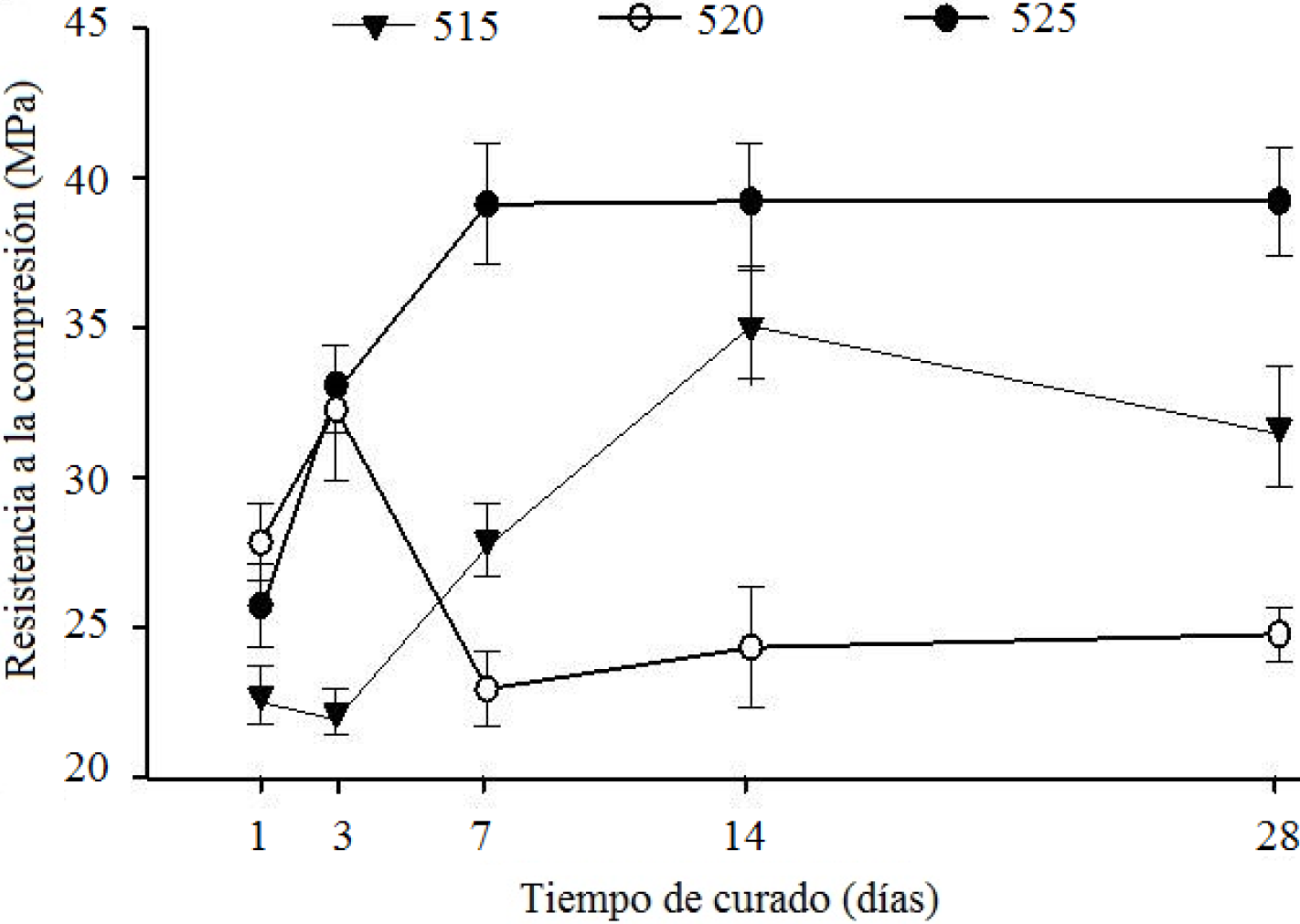

En la Figura 2 se presentan los resultados de resistencia a la compresión de los sistemas 515, 520 y 525 curados de 1 a 28 días a 40 °C. En el sistema 515 se observó un paulatino desarrollo de resistencia a la compresión del primer y hasta los 14 días; a los 28 días disminuyó la resistencia a la compresión, propiciado por la formación de etringita tardía. El sistema 520 presentó una disminución en la resistencia a la compresión a los 7 días con un ligero incremento de ésta a los 14 y 28; sin embargo se desarrolló una baja resistencia finalizando con 24.25 MPa. En el sistema 525 se observó un incremento de la resistencia a la compresión en función del tiempo (de 1 a14 días), a tiempos posteriores se mantuvo la misma resistencia con 38.9 MPa a los 28 días. Posiblemente la etringita se formó casi en su totalidad en los primeros días de curado, y el posterior aumento se debió al crecimiento de esta fase dentro de poros y zonas débiles (microgrietas). La presencia de un remanente de yeso y de SAC en días posteriores al inicio del curado indican que las reacciones de hidratación continuaran conforme pase el tiempo. Este sistema presentó los mejores valores de resistencia a la compresión. Con base a lo anterior, una mayor cantidad de yeso incrementa la resistencia mecánica debido a la formación de la mayor cantidad etringita desde los primeros días de curado. Los resultados de resistencia a la compresión obtenidos se encontraron dentro del valor establecido en la norma NMX-C-061-ONNCCE-2001 (20-40 MPa a los 28 días de curado). El valor obtenido experimentalmente para el cemento de CPO fue de 38 MPa.

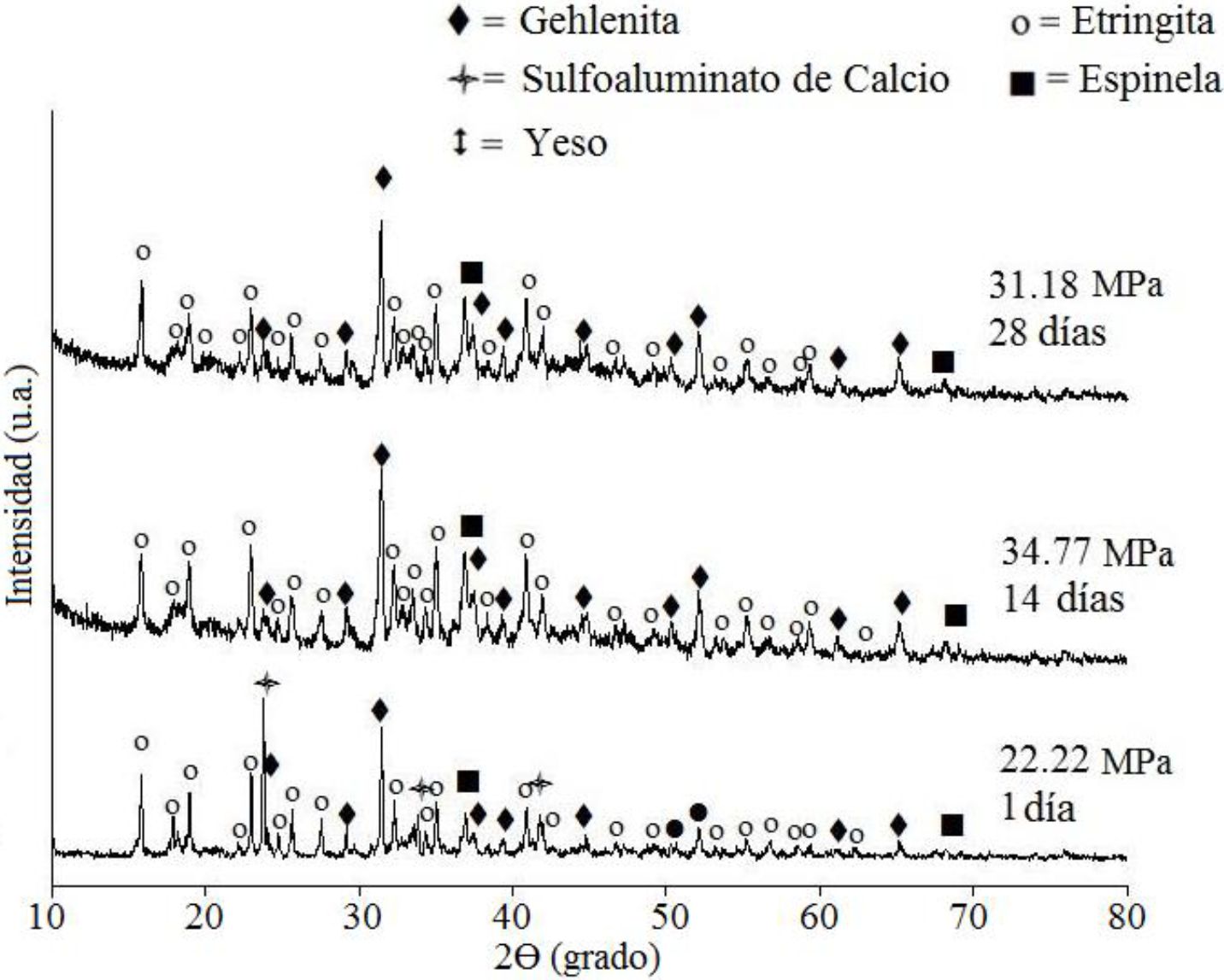

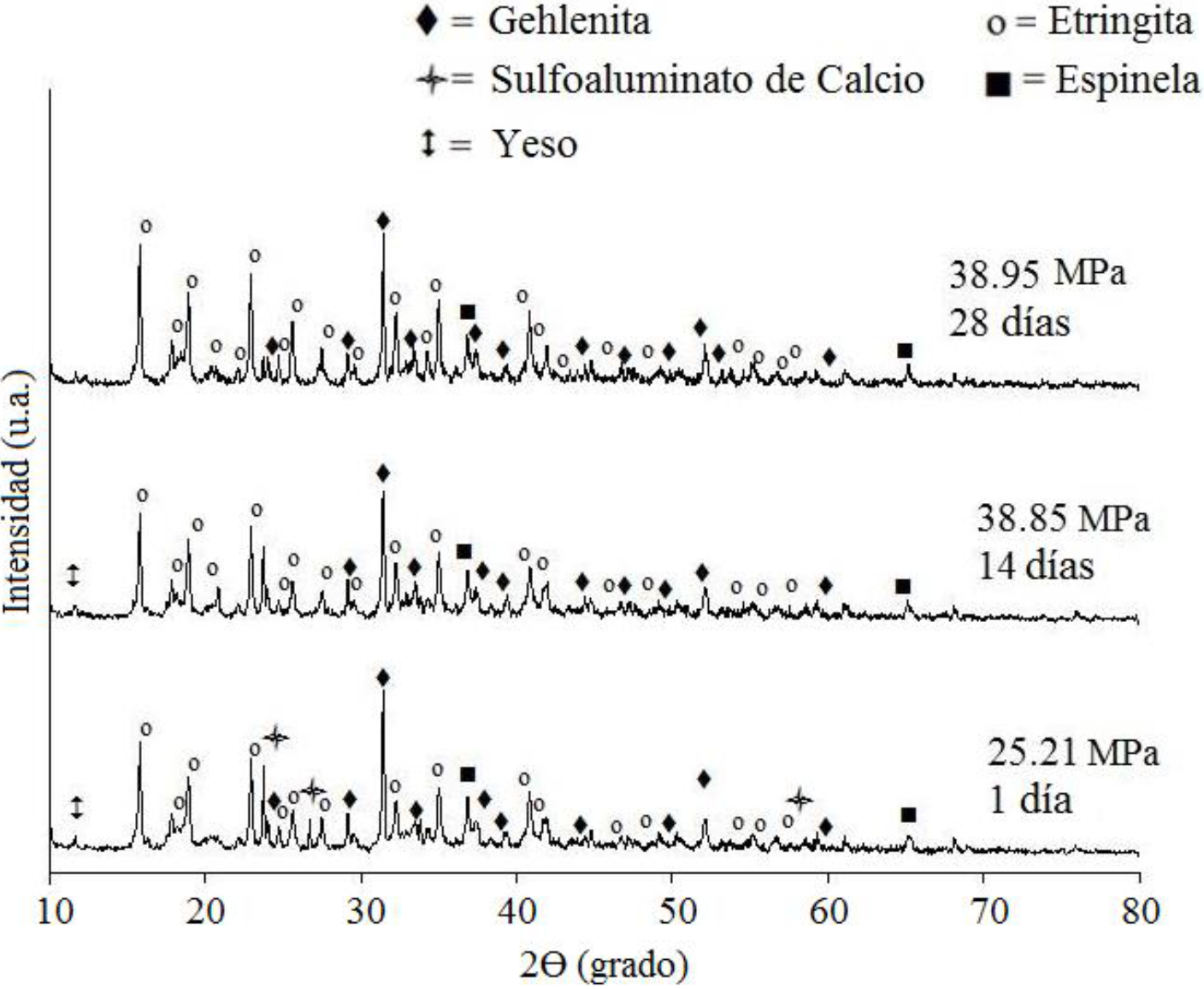

En las Figuras 3 y 4 se presentan los patrones de DRX de los sistemas 515 y 525 curados durante 1, 14 y 28 días a 40 °C. En el sistema 515 (Figura 3) al primer día se observaron reflexiones correspondientes a la etringita y éstas se incrementaron en intensidad a los 14 y 28 días de curado. En el sistema 525 (Figura 4), al primer día se observaron las reflexiones correspondientes al SAC y al yeso, éstas últimas se observaron hasta los 14 días. Las reflexiones correspondientes a la etringita fueron visibles al un día de curado e incrementaron su intensidad a los 14 y 28 días. El gradual aumento en la intensidad de las reflexiones de los productos de hidratación indicó la formación de etringita tardía. Ésta no fue suficiente para afectar las propiedades mecánicas ya que posiblemente el incremento de esta fase se llevó a cabó dentro de los poros presentes. Para ambos sistemas se observaron reflexiones correspondientes a la espinela y a la gehlenita sin cambios aparentes en la intensidad de reflexiones en función del tiempo de curado debido a que estas dos fases son inertes frente al agua.

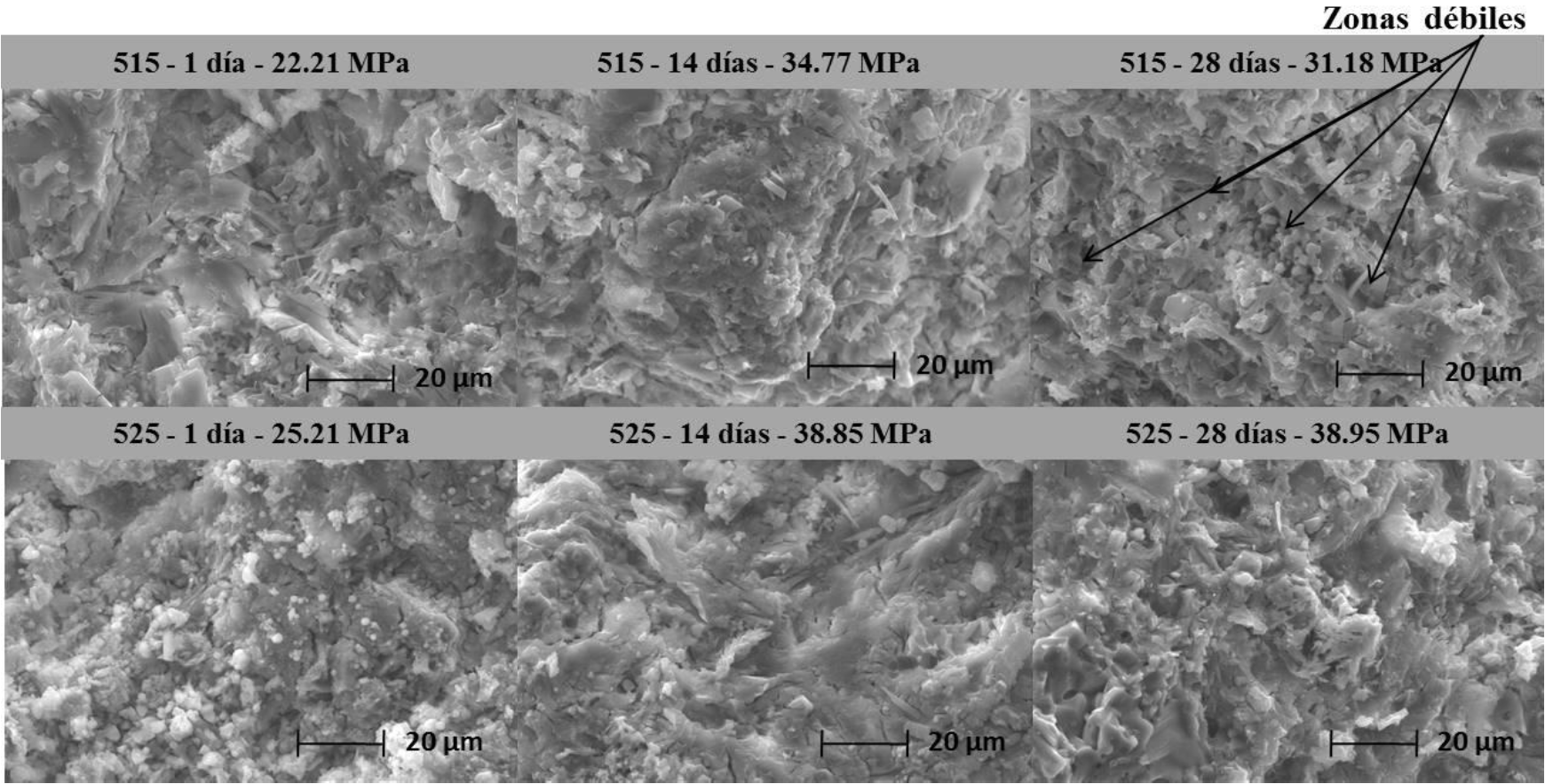

En la Figura 5 se presentan las micrografías de superficies de fractura de los sistemas 515 y 525 curados a 1, 14 y 28 días a 40 °C. En el sistema 515 al primer día se exhibe una microestructura densificada con la presencia de algunas grietas distribuidas en la matriz. A los 14 días se observó una microestructura con una matriz más densificada y compacta donde las grietas disminuyen en cantidad explicando el incremento en la resistencia a la compresión que se presentó en este tiempo de curado. A los 28 días de curado se observaron algunas zonas débiles generadas por el crecimiento de hidratos dando lugar a una disminución de la resistencia a la compresión del material.

Figura 5. Micrografías de superficie de fractura de muestras de los sistemas 515 y 525 curadas a 1, 14 y 28 días a 40 °C

En las microestructuras de superficie del sistema 525 al día 1 se observaron nódulos blancos inmersos en una matriz de etringita densa. Estos nódulos blancos se asocian a la formación de yeso. A los 14 días de curado, se presentó una mayor densificación de la matriz siendo similar a la microestructura que se observó a los 28 días, corroborando la similitud en las propiedades mecánicas a los 14 y 28 días de curado. El sistema 525 desarrolló las mejores resistencias a la compresión, mostrando mejor estabilidad en función del tiempo al no presentar bajas en la resistencia. Por lo anterior se evaluó la estabilidad de este sistema inmerso en soluciones agresivas. Muestras de este cemento fueron previamente curadas durante 7 días en agua potable (38.95) y posteriormente inmersas en soluciones corrosivas.

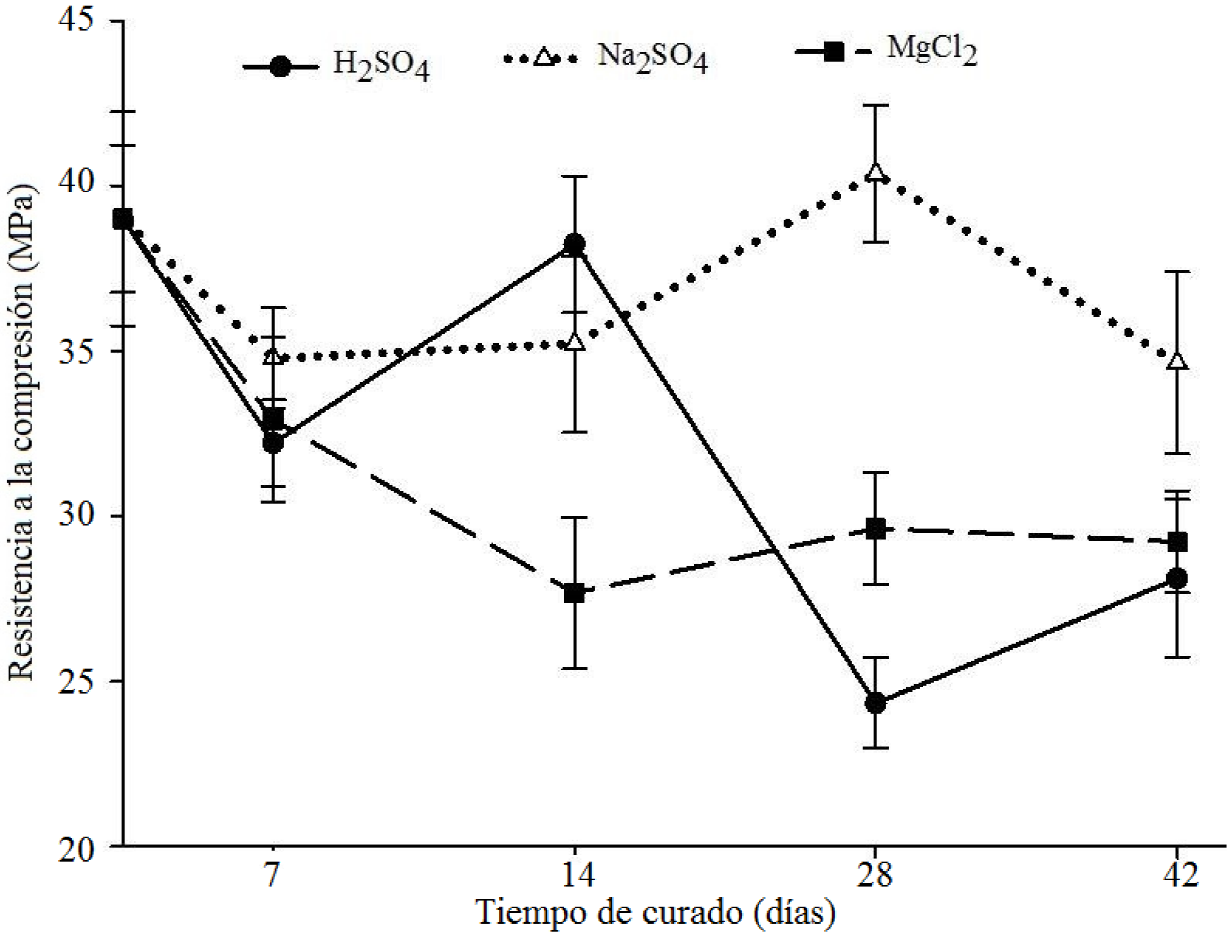

En la Figura 6 se presentan los resultados de resistencia a la compresión que obtuvieron muestras después de estar inmersas en medios corrosivos durante 7, 14, 28 y 42 días a 40 °C. Las muestras inmersas en una solución de NaSO4 0.04 N desarrollaron la mayor resistencia a la compresión a los 42 días de curado (34.63 MPa). Las muestras inmersas en soluciones de H2SO4 y MgCl2 desarrollaron resistencia a la compresión a los 42 días similares con 28.10 y 29.2 MPa respectivamente. Se observó una disminución de resistencia a la compresión de 28.6 % y de 25.83 % en muestras inmersas en la solución de H2SO4 y MgCl2 respectivamente. Estas variaciones pueden ser atribuidas a la interacción de las muestras con los iones Cl-, Mg+2, SO4 -2 y Na+ presentes en las soluciones corrosivas. Las muestras inmersas en agua potable no presentaron diminución en la resistencia a la compresión en ningún tiempo de curado (1-28 días).

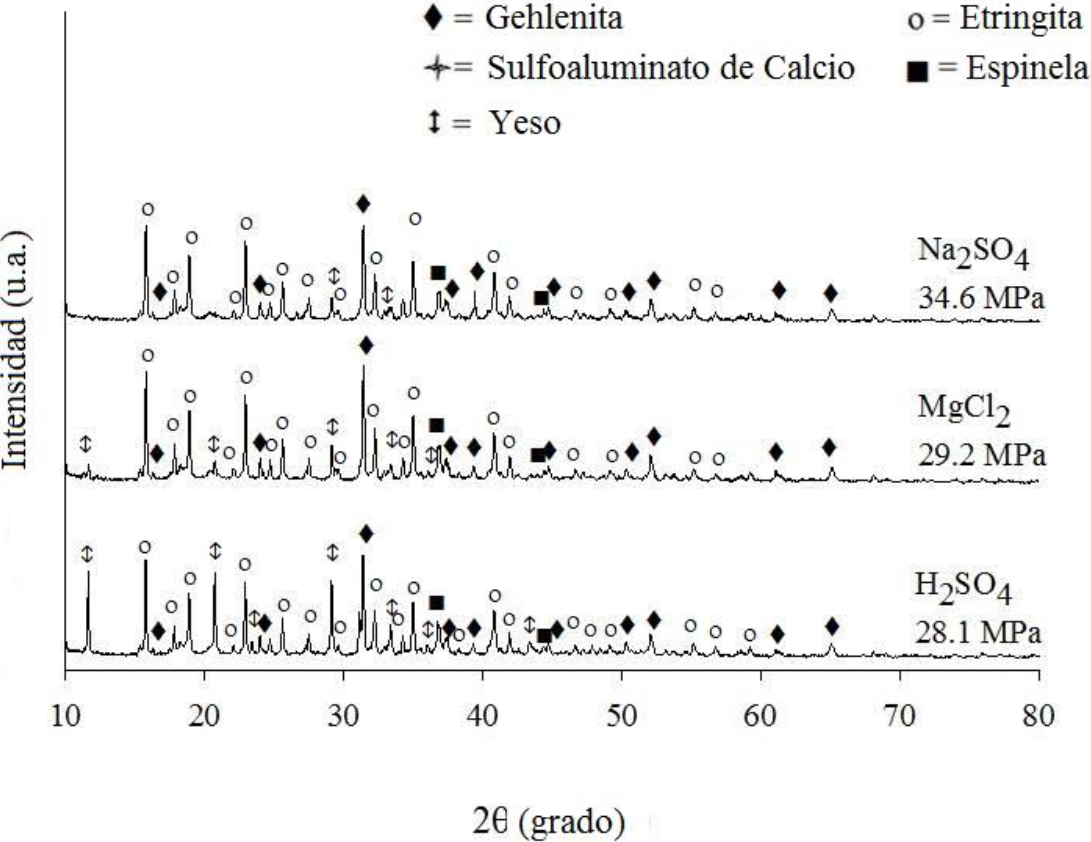

Los resultados obtenidos de la caracterización por DRX de las muestras inmersas en soluciones agresivas a 42 días de curado se presentan en la Figura 7. Se observaron reflexiones de alta intensidad correspondientes al yeso en muestras inmersas en una solución de H2SO4, indicando una degradación de la etringita, causada por la difusión de iones SO4 -2 dentro de la microestructura, originando una disolución del material. Para muestras inmersas en MgCl2 y Na2SO4 se presentó un patrón similar al descrito anteriormente, a excepción de que las reflexiones correspondientes al yeso se presentaron en baja intensidad indicando un ataque moderado al material.

Algunos daños se reflejaron durante un análisis visual, donde se observó un ablandamiento de la superficie siendo mayor en las muestras inmersas en la solución ácida indicando una mayor agresividad por parte de esta solución.

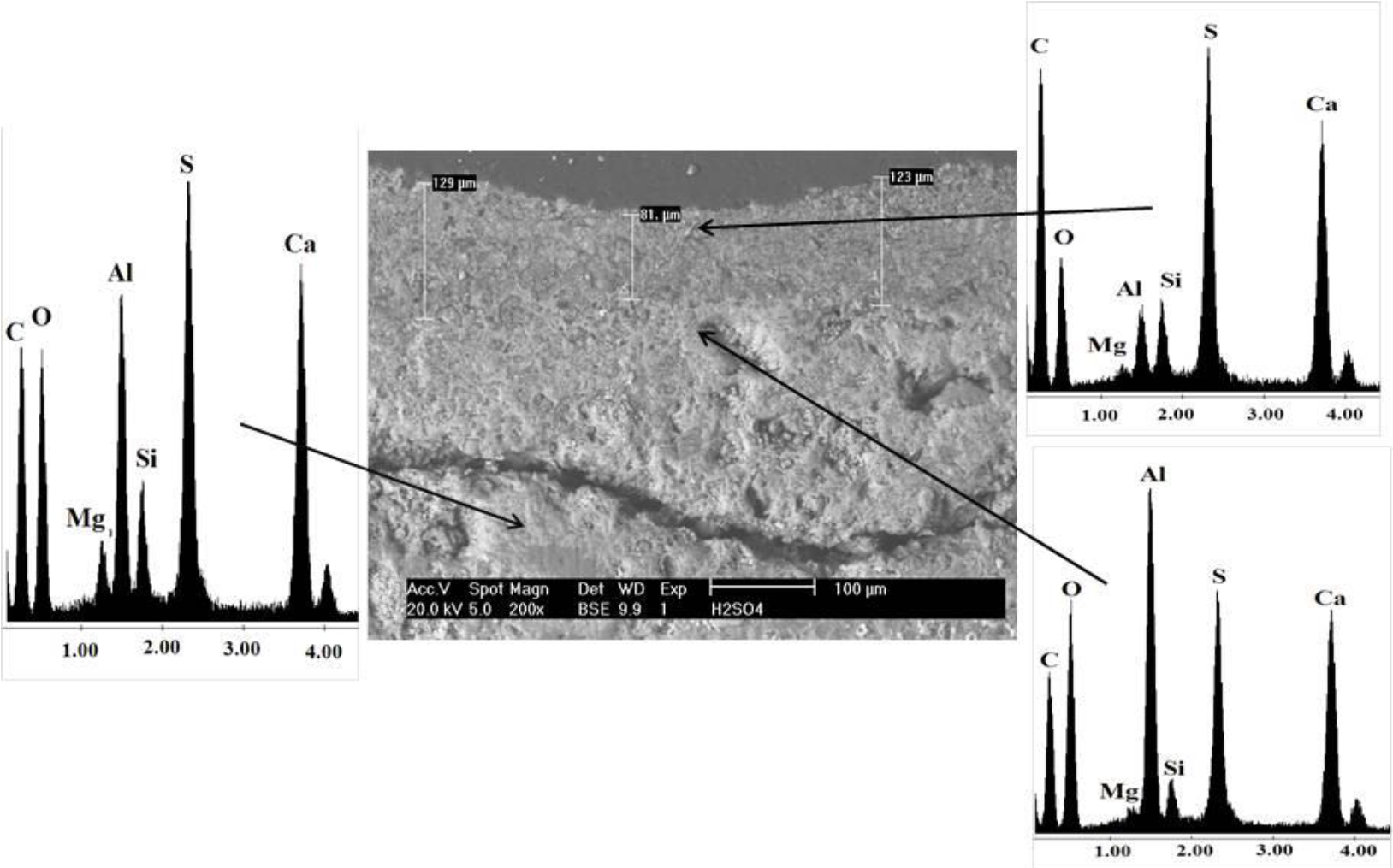

En la Figura 8 se presenta una micrografía correspondiente a una muestra inmersa en la solución de H2SO4 0.5N a 40 °C. Se observó la región de ataque químico desde la superficie con una profundidad de aproximadamente 129 μm notándose visualmente una tonalidad más gris que el resto de la muestra. El análisis por EDS indicó una migración de iones Al+3 provocada por el ataque de la solución ácida. Se formó una grieta de 22 μm de espesor originada por un cambio en el volumen, causada por la migración de iones calcio y sulfatos hacia el exterior, incrementando el ataque ya que las nuevas superficies estuvieron expuestas a la solución corrosiva. Bajo la grieta se observó una matriz densa y compacta sugiriendo que es una zona donde el medio corrosivo no penetró.

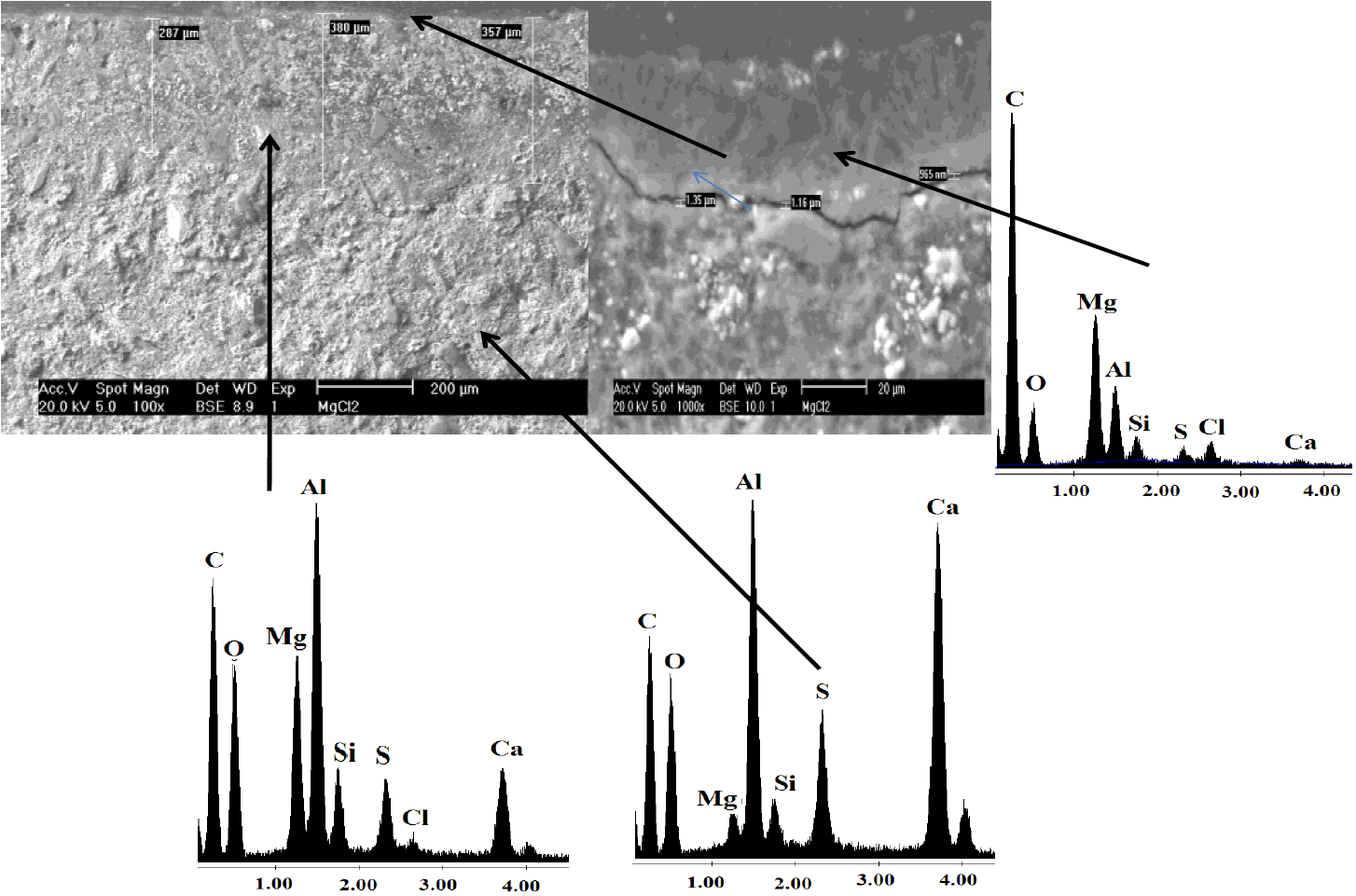

En la Figura 9 se presenta la microestructura de una muestra inmersa en la solución de MgCl2 0.6N durante 42 días a 40 °C. La profundidad de ataque químico fue de aproximadamente 380 μm siendo mayor a la observada en el cemento atacado con una solución de H2SO4. Se observó la formación de una grieta a nivel de superficie de aproximadamente 1.16-1.25 μm. En el área superior a la grieta se observó una interfaz de alto contenido de Mg, por una lenta difusión de iones Mg+2 en la muestra. Indicando un intercambio iónico con iones calcio. El área no corroída presentó una microestructura compacta.

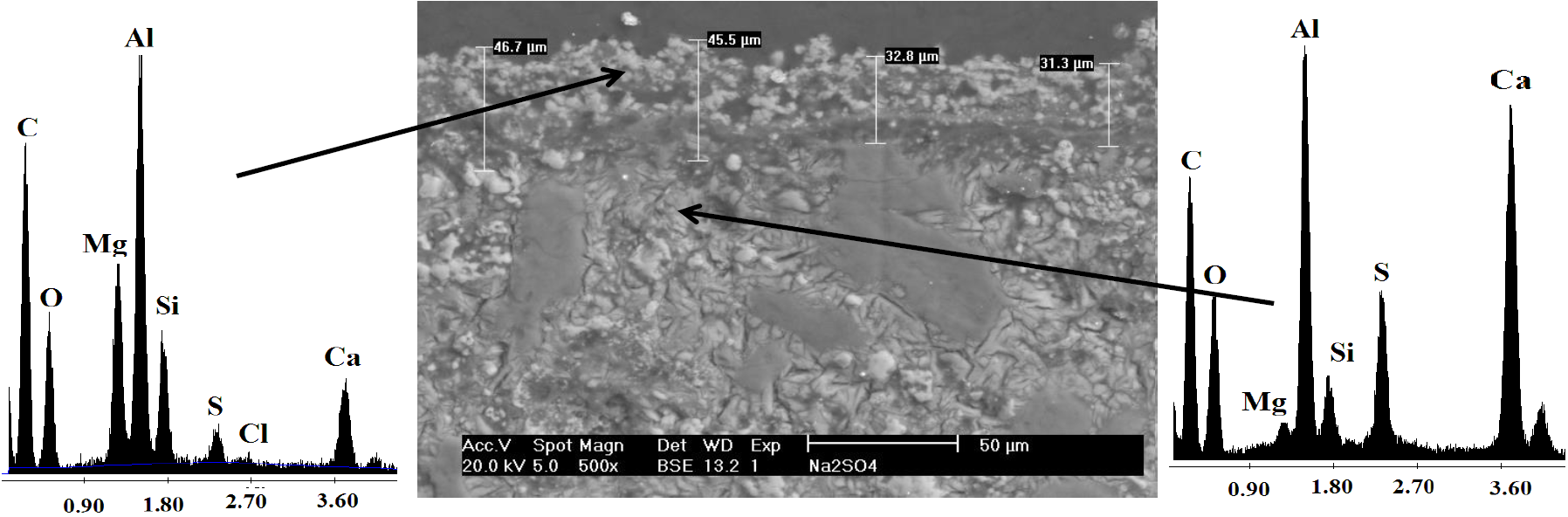

En la Figura 10 se presenta la microestructura de una muestra inmersa en la solución de Na2SO4 0.04 N durante 42 días a 40 °C. Se observó una profundidad de ataque de 46.7 μm con una apariencia granular, estos nódulos posiblemente son de yeso, producto de una descalcificación del material. Se observaron partículas de alúmina adentradas en la matriz, indicando una migración hacia el exterior de iones calcio y sulfatos. El cemento inmerso en esta solución presentó una mayor resistencia al ataque y su resistencia a la compresión fue 34.63 MPa a los 42 días de inmersión, esto posiblemente a que los iones Na+ desplazaron a los iones Ca+2 y formaron parte de la red cristalina.

4. CONCLUSIONES

Se obtuvo un clinker de sulfoaluminato de calcio a partir de la síntesis de una mezcla de escoria de aluminio, ceniza volante y fluoryeso. El clinker presentó en su composición fases como sulfoaluminato de calcio, gehlenita, aluminato de calcio, mayenita y belita.

Los cementos elaborados con sulfoaluminato de calcio sintetizado a partir de desechos industriales desarrollaron resistencias a la compresión de 38.95 MPa, siendo éstas similares a las desarrolladas por pastas de Portland ordinario curadas bajo las mismas condiciones.

Las pastas inmersas en una solución de (Na2SO4) presentaron una alta resistencia al ataque por sulfatos, desarrollando una resistencia a la compresión de 34.63 MPa después de 42 días de inmersión.

La degradación de pastas por el ataque de H2SO4 y MgCl2 ocurre por procesos de dealuminación y descalcificación. Las muestras inmersas en H2SO4 y MgCl2 desarrollaron una resistencia de 28.10 y 29.2 MPa, respectivamente después de 42 días de curado.

text in

text in