Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ingeniería mecánica, tecnología y desarrollo

Print version ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.4 n.3 México Sep. 2012

Artículos

Análisis Numérico-Experimental de Desempeño de Compuesto Híbrido Bajo Impacto

1Luciana Arronche, 1Valeria La Saponara, 2Israel Martínez Ramírez, 2Elías Ledesma Orozco, 2Miguel Ernesto Gutiérrez Rivera, 2Miguel Torres Cisneros

1 Mechanical and Aerospace Engineering, University of California, Davis, CA 95616, USA.

2 Departamento de Ingeniería Mecánica, Universidad de Guanajuato, Carretera Salamanca-Valle de Santiago km. 3.5 + 1.8 km, Comunidad de Palo Blanco, Salamanca, Gto., México. Teléfono: 01 464 64 79940 larronche@ucdavis.edu, vlasaponara@ucdavis.edu, israel_19854@hotmail.com elias@ugto.mx, miguel_ernest59@hotmail.com, mtorres@ugto.mx

Fecha de recepción: 04-05-2012

Fecha de aceptación: 17-08-2012

Resumen

El objetivo de este trabajo es mostrar la eficiencia de dos geometrías diferentes, hechas de material compuesto híbrido, en carga de impacto respecto a una muestra de referencia. Dos diferentes diseños y una muestra de referencia fueron manufacturados y probados. En el caso de la muestra de referencia, la cual es una placa plana y rectangular de material compuesto híbrido, se realizó una simulación del impacto por medio del método explícito del elemento finito (software comercial Ansys/ls-dyna®). Los dos diseños hechos fueron inspirados en la geometría de la unión biestable, la cual está formada de dos partes: el enlace principal y el enlace de espera. El enlace principal es diseñado para fallar primero y fue manufacturado de un material compuesto frágil de fibra de carbón tejida/epoxi mientras que el enlace de espera fue hecho de fibra dúctil tejida de polietileno/epoxi. Finalmente se realiza una comparación entre los diseños mediante la elaboración de curvas inelásticas de energía.

Abstract

The main goal of this work is to show the efficiency of two different geometries made of hybrid composite material under impact load. Two different designs and one baseline were manufactured and tested. In the case of the baseline which has a plane and rectangular geometry, a simulation of the impact phenomena was developed through commercial software of explicit finite element method. The two geometries designed were inspired in the geometry of bistable links. A bistable link is made of two components: the "main link" and "waiting link". The main link is designed to break first and was manufactured of a brittle woven carbon/epoxy composite. The waiting link was made of a more ductile woven polyethylene/epoxy composite. Finally a comparison was done through the analysis of the Inelastic Energy Curves.

Introducción

El uso de materiales compuestos ha venido en incremento en los últimos años, esto debido a que éstos ofrecen la opción de obtener un material "adaptable" según la aplicación. En particu-lar, aquellos materiales hechos de refuerzo fibroso y matriz polimèrica han tenido cada vez una mayor aplicación en diferentes campos de la ingeniería mecánica, civil y aeronáutica, especialmente en el campo de la aeronáutica, en donde el peso y la resistencia juegan un papel importante en el diseño de dife-rentes componentes que forman parte de la aeronave. Sin embargo, debido a su naturaleza frágil, éstos materiales son po-bremente resistentes al impacto. Una posible solución es utilizar geometrías y configuraciones que aumenten la capacidad del elemento estructural de absorber energía. El primer intento por lograr un avance práctico y aplicable, fue hecho por La Saponara y Whitman[1], que utilizando el concepto de estructura biestable introducido por Cherkaev y Slepyan[2], lograron obtener una configuración hecha de metal que bajo carga cuasiestática de tensión presenta una trayectoria redundante de carga. Dicha configuración se deforma y falla en parte pero no completamente.

La falla parcial de la configuración contribuye a tener una mayor absorción de energía sin comprometer la integridad total del elemento estructural.

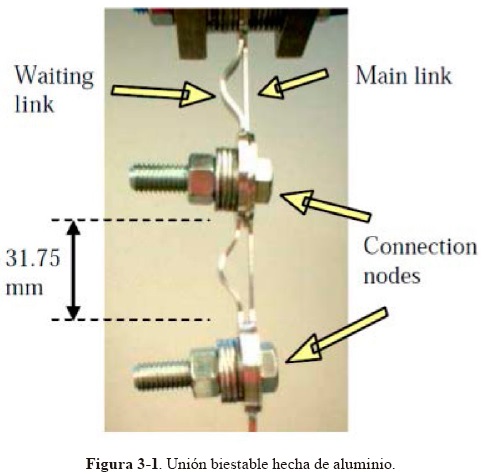

En la Figura 3-1 se muestra dos uniones biestables conectadas, hechas de aluminio [1]. Como se observa, la unión principal (main link) es plana y la unión de espera (waiting link) tiene una geometría curva.

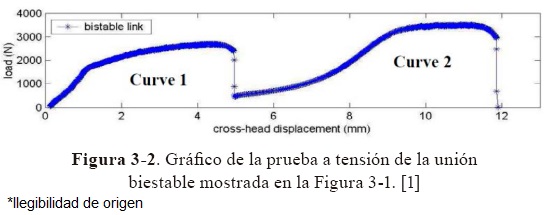

Idealmente la unión biestable funciona bajo tensión de tal forma que al fallar la unión principal, la unión de espera se endereza y puede continuar resistiendo carga. Lo que da como resultado una gráfica como la mostrada en la Figura 3-2.

Teniendo en cuenta que el área bajo la curva fuerza-desplazamiento, es equivalente a la energía absorbida (por el concepto de tenacidad a la tensión), entonces hay una mayor absorción de energía cuando el material se deforma plásticamente y falla.

La configuración mostrada en la Figura 3-1 sirvió de inspiración para demostrar que mediante el uso de materiales compuestos, es posible obtener un comportamiento similar al mostrado en la gráfica de la Figura 3-2, logrando una mejor relación entre la energía/peso que con los metales [3] y [4].

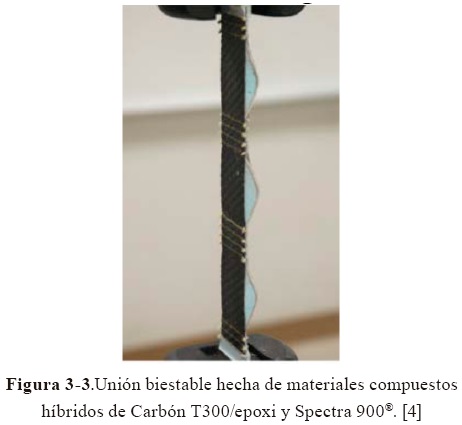

La unión biestable de la cual se obtuvieron los mejores resultados vino como consecuencia de la utilización de la combinación del material compuesto híbrido que consistió en una capa de carbón T300/epoxi y dos capas de Spectra 900®/epoxi. La capa de carbón T300/epoxi hace la función de unión principal y las dos capas de Spectra 900®/epoxi hacen la función de unión de espera, tal y como se muestra en la Figura 3-3.

Por medio de un convenio de intercambio estudiantil entre la Universidad de Guanajuato y la Universidad de California, Davis se buscó continuar con el diseño de una estructura hecha de materiales compuestos, que funcione bajo la base de los diseños biestables pero ahora bajo carga de impacto, tanto en la parte experimental como en la simulación numérica mediante el método del elemento finito.

Las pruebas experimentales se realizaron en el laboratorio ACRES (AdvancedCompositeResearchEngineering-Science) de la Universidad de California, Davis. En donde además de realizar las pruebas de impacto, también se manufacturaron las muestras probadas. Con los parámetros obtenidos de la prueba se realizaron a la par las simulaciones por el método del elemento inito.

Desarrollo

4.1 Manufactura y experimentación.

El proceso de manufactura utilizado para la elaboración de todas las muestras fue el llamado Moldeo por Transferencia de Resina Asistido por Vacío (VARTM por sus siglas en inglés). Tomando ventaja de resultados previos obtenidos en [4], se usa una coniguración parecida de materiales, de tal forma que los materiales de refuerzo utilizados fueron un tejido plano de carbón T300 y un tejido plano hecho de ibra de ultra alto peso molecular de polietileno(UHMWPE por sus siglas en inglés). La matriz polimérica fue hecha a partir de la resina/endurecedor Proset 117LV/237. Las propiedades de los materiales compuestos se muestran en la Tabla 4-1

El ciclo de curado de la resina, una vez hecha la infusión consistió en 15 horas a temperatura ambiente y 8 horas a 80°C. Tal y como sugiere el fabricante.

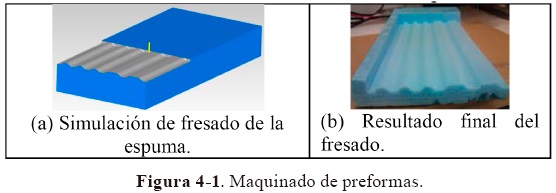

En el caso de los modelos 1 y 2 fue necesario maquinar pre-formas para que el compuesto adopte la forma deseada, dichas preformas fueron hechas de una espuma y maquinadas en una fresadora de CNC, como se muestra en la Figura 4-1.

Para un peso de caída libre fijo, la máquina de impacto ajusta la altura, una vez que al software que controla la torre de impacto se le especiica cuál es la energía de impacto de la prueba, la cual recibe el nombre de energía de prueba. El impactador tiene forma esférica en la punta y un diámetro de 0.0254 m (1 in).

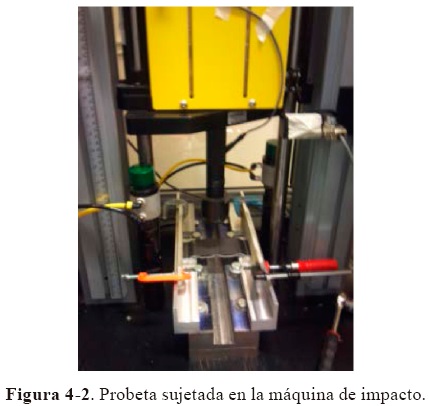

En la Figura 4-2 se muestra un espécimen del modelo 1 sujetado en la máquina para pruebas de impacto, la cual está instrumentada y es capaz de tomar mediciones de velocidad, desplazamiento, fuerza de impacto y energía de impacto. El software de la máquina exporta dos tipos de datos. Los primeros son los datos "crudos", los cuales muestran los diferentes puntos de las gráficas de fuerza-tiempo, energía-tiempo, desplazamiento-tiempo y velocidad-tiempo. Y los datos procesados, los cuales consisten en una tabla con resultados relevantes como energía de impacto, duración del impacto, energía de retorno y energía total.

4.1.1 Muestra de referencia.

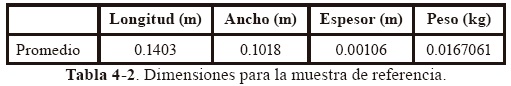

Con el objetivo de tener una muestra para poder comparar los diseños, se elaboró un modelo de referencia, el cual consistió en un panel plano de sección transversal rectangular hecho de una capa de carbón T300 en la parte baja, una capa de Spectra900® en medio y una capa de carbón T300 arriba, con dimensiones ideales de 0.1397 m por 0.1016 m (5.5 in x 4 in). El promedio de las dimensiones y el peso medio de los especímenes se muestran en la Tabla 4-2.

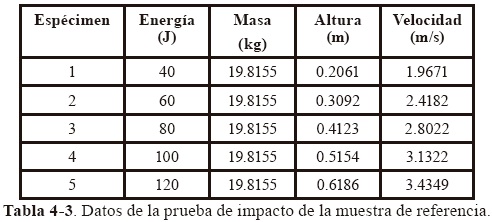

Los datos registrados de la prueba de impacto son:

4.1.2 Modelo 1.

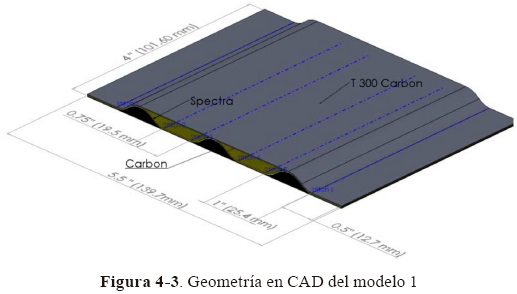

Se proponen dos diseños de geometría parecida a los probados con éxito en carga a tensión. El primer diseño (llamado modelo 1) se muestra en la Figura 4-3.

Este modelo tiene en principio, la misma geometría que las muestras de tensión de [4], con la diferencia que el modelo 1 tiene una capa exterior de Carbón T300 en la parte superior en donde impacta la esfera. El modelo 1 ya manufacturado se muestra en la Figura 4-4.

En la transición de la parte curva a la plana fue necesario aplicar costuras con hilo hecho a base de fibras de Kevlar 29, a lo largo del espécimen. El uso de la costura, en principio, tuvo el objetivo de mantener las preformas en su lugar, sin embargo, aumentan en forma considerable la rigidez transversal del compuesto, lo que trae consigo un aumento en las propiedades en flexión y tensión, tal y como se explica a más detalle en [5].

Las dimensiones ideales del primer modelo fueron 0.1397 m por 0.1016 m de ancho (5.5" x 4"). Los datos de las mediciones se muestran en la Tabla 4-4. Regularmente se manufacturan cinco especímenes de cada modelo, como los especifica la norma ASTM D 7136/D 7136M-05; sin embargo, debido al laborioso proceso de manufactura específicamente para este modelo se optó por manufacturar un solo panel para obtener dos muestras y analizar los resultados para estas dos muestras.

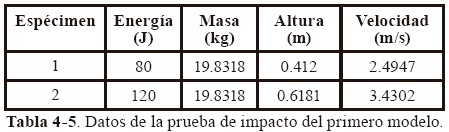

Los datos de la prueba de impacto se muestran en la Tabla 4-5.

4.1.3 Modelo 2.

Finalmente para el modelo 2, se optó por una geometría más simple para evitar el peso excesivo y reducir el tiempo en el proceso de manufactura. El modelo de CAD se muestra en la Figura 4-5.

El modelo 2 manufacturado se muestra en la Figura 4-6, en el espécimen en la parte superior, se distingue la espuma usada para darle la forma final al compuesto mientras que en la parte inferior se muestra otro espécimen sin la espuma.

Este modelo no requirió del uso de costura para su fabricación, el tiempo de manufactura fue considerablemente más corto que el modelo 1 y además pesa aproximadamente lo mismo que la muestra de referencia.

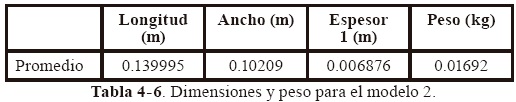

El promedio de las dimensiones tomadas para este modelo se muestra en la Tabla 4-6

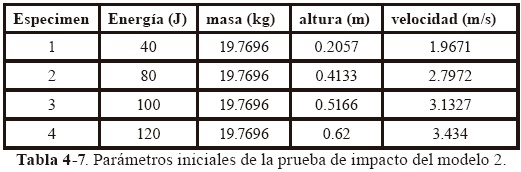

Por último en la Tabla 4-7 se muestran los datos de la prueba de impacto.

4.2 Proceso de modelado por el método del elemento finito.

4.2.1 Geometría.

La longitud y ancho de las muestras manufacturadas son suicientemente grandes en comparación del espesor, por lo que resulta viable el uso de elementos tipo Shell para el modelado. La geometría requerida se generó desde un programa comercial de CAD y fue importado a ANSYS®.

En la Figura 4-7 se muestra la vista parcial para el modelo 1, en donde se puede observar que hay un espacio entre un sólido y otro. Este espacio se debe a que, el Shell se define sobre la parte media del espesor. De los tres sólidos creados que representan las tres capas que forman el compuesto, sólo es útil la superficie superior para generar el mallado. El espacio que se observa entre los sólidos asegura que ese espacio será cubierto con el espesor del elemento Shell.

4.2.2 Modelado del Impactador.

La esfera que impacta fue modelada como una parte rígida usando el elemento SOLID164. Sólo es necesario especificar el modelo de material, en este caso un modelo rígido *MAT RIGID para el cual se especifica la densidad, Módulo de Young y razón de Poisson. Sólo se permite el movimiento del impactador en dirección de la caída de la esfera. El diámetro de la esfera equivale a 0.0254 m (1 in) de diámetro y es de acero. La densidad del acero equivale aproximadamente a 7850  , sin embargo es necesario alcanzar la energía necesaria para obtener la energía de impacto, la densidad debe de ser ajustada para obtener la masa total con la que impacta la esfera. Entonces si el volumen de la esfera es igual a:

, sin embargo es necesario alcanzar la energía necesaria para obtener la energía de impacto, la densidad debe de ser ajustada para obtener la masa total con la que impacta la esfera. Entonces si el volumen de la esfera es igual a:

Y la densidad equivale a:

Entonces la densidad que se define en las propiedades para el elemento rígido es:

Este cambio no afecta los resultados de fuerza de contacto entre la esfera y el compuesto debido a que solo la rigidez (Módulo de Young) de la esfera es tomada en cuenta para el cálculo.

En el mallado en forma mapeada se utilizó elemento hexaé-drica como se muestra en la Figura 4-8.

Este elemento consta de ocho nodos con nueve grados de libertad.

4.2.3 Carga (Velocidad inicial en la esfera).

El efecto final de la prueba de impacto consiste en una velocidad final con la que impacta la esfera. No es de interés ver como se mueve la esfera rígida desde el momento de la caída. En otras palabras, es una pérdida de tiempo computa-cional hacer el análisis desde que se libera el peso hasta que termina el contacto entre el impactador y el compuesto. Por este motivo, la simulación empieza a correr desde el contacto con el material compuesto y solo es necesario especificar una velocidad inicial en un componente nodal.

4.2.4 Modelado del material compuesto.

El compuesto se malló con el elemento SHELL163 (Figura 4-9) en forma mapeada. Este elemento es usado para análisis dinámicos y tiene 12 de grados de libertad en cada nodo: translaciones, aceleraciones, velocidades y rotaciones en las direcciones nodales x, y y z. La formulación del elemento usada fue Hughes-Liu (KEYOPT(1)=1), con la opción de elemento Shell activada para materiales compuestos (KEYOPT(3)=1). En el elemento Shell es posible definir sub capas en dirección del espesor, y cada capa de elementos representa una capa del apilamiento del compuesto. Las capas son definidas en ANSYS/LS-DYNA® mediante los puntos de integración. En otras palabras el espesor, ángulo de orientación y el material son definidos para cada punto de integración mediante las constantes reales.

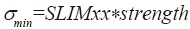

En cuanto al modelo de material utilizado, se optó por el tipo de material 58, de nombre Compuesto textil laminado (MAT_ LAMINATED_ COMPOSITE_ FABRIC). En este modelo de material, los límites de esfuerzo son factores usadas para limitar el esfuerzo en la parte de reblandecimiento por un valor dado [6]

Por tanto, el valor de daño es ligeramente modificado de tal forma que un comportamiento elastoplástico se alcanza con el esfuerzo límite. El factor SLIMxx puede tomar valores entre 0 y 1. Con un factor de 1, el esfuerzo permanece a su máximo valor igual que a su resistencia, similar al comportamiento elastoplástico ideal. Para falla a tensión un valor pequeño de SLIMTx es razonables, sin embargo para compresión SLIMCx = 1 es preferido[7]. Esto también es válido para el correspondiente valor de cortante. Si el valor de SLIMxx<1, es recomendable evitar una caída a cero y colocar un valor entre 0.05 y 0.1.

Modelos de material con FS=1 ó FS=-1 son favorables para compuestos textiles completos, debido a que todas las direcciones son tratadas de la misma forma.

Las constantes reales se definen en LS-DYNA® calculando S y W, los cuales son factores que definen la ubicación y el espesor de cada capa por cada punto de integración.

4.2.5 Contacto entre esfera y el compuesto.

En el tipo de contacto basado en penalti la penetración se relaciona con una fuerza proporcional a la profundidad de penetración que se aplica para resistirse a la penetración, tal y como si existiera un resorte entre la supericie de contacto y la supericie objetivo. El contacto usado para la simulación fue *CONTACT _AUTOMATIC_ NODES_ TO_ SURFACE. Este algoritmo es simétrico, esto significa que solo los nodos contactados en el momento del impacto son considerados dentro del par. Este tipo de algoritmo es eiciente para modelado de nodos en contacto con cuerpos rígidos debido ya que el contacto es conocido de antemano. El contacto automático es recomendado en impacto debido a que pueden detectar penetración de ambos lados del elemento Shell. Es recomendable usar la opción SOFT = 1 para elementos Shell de espesor pequeño como es este el caso.

4.2.6 Contacto capa con capa

Una práctica común para simular compuestos laminados, es deiniendo el espesor, ubicación, tipo de material y ángulo de orientación del sistema coordenado del material respecto al sistema coordenado global, mediante el uso de las constantes reales.

Debido a la compleja geometría de los diseños se debió utilizar un contacto que permitiera el pegado de una capa con otra. Por tanto se utilizó un contacto superficie -superficie pegado con falla (CONTACT_ TIEBREAK_ SURFACE_ TO_ SURFACE). Para este tipo de contacto se especifica el valor NFLS el cual es el esfuerzo a la falla y el valor SFLS el cual se reiere al valor de falla al cortante. Los cuales son 7.22E07 Pa y 5E07 Pa respectivamente.

4.2.7 Solución.

En la parte de solución se especiica el tiempo total que dura la prueba y la frecuencia de los datos de salida en forma de pasos. Para inalizar con la parte de solución se escogen el tipo de archivos ASCII que se desea se generen y el componente sobre el cual se van a generar los archivos. Es de interés obtener las gráficas de energía, fuerza y desplazamiento. En el caso de la gráfica de energía, ésta se reiere al cambio de energía del impactador durante el impacto, de tal forma que esta se relaciona con el cambio de energía del compuesto. La gráfica de fuerza se reiere a la fuerza de contacto entre el impactador y el compuesto. Por último la gráfica de desplazamiento se puede obtener del desplazamiento del cuerpo rígido del impactador.

4.2.8 Post-proceso.

Los resultados se analizan desde la interfaz gráfica del prepost de ls-dyna® mediante los datos de salida de los archivos ASCII. Estos resultados son importados en un archivo con extensión .csv los cuales pueden ser leídos desde Mat-lab®. De forma que el análisis de las gráficas es más simple y rápido. La importancia del análisis de los archivos ASCII radica en que por medio de estos archivos se obtiene las curvas de energía, fuerza y desplazamiento contra tiempo; y con los resultados de la curva de energía se graica en forma parcial la curva inelástica de energía, la cual es útil para evaluar el desempeño del compuesto en carga de impacto.

4.2.9 Validación del proceso de simulación.

Impacto sobre una placa de laminado grafito epoxi.

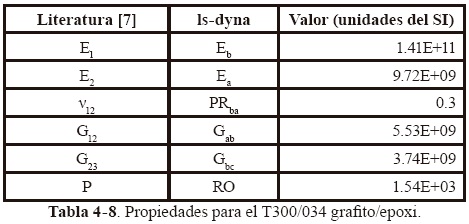

En [7] se propone un laminado cuadrado de graito epo-xi de 0.2 x 0.2 m con una secuencia de apilamiento de [90,0,90,0,90]s impactada en el centro por una esfera de acero de 0.0127 m de diámetro con una velocidad inicial de 3 m/s. Las propiedades del T300/034 grafito/epoxi son:

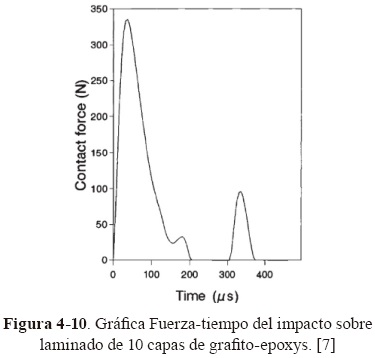

El espesor de la placa equivale a 0.269 mm y la placa está sim-plemente soportada a lo largo de los cuatro lados. La masa del impactador equivale a 8.537E-03 kg e impacta a una velocidad de 3 m/s. De acuerdo con [7] ocurren dos impactos durante los primeros 400 µs.

El resultado de fuerza-tiempo obtenidos en [7] se muestran en la Figura 4-10

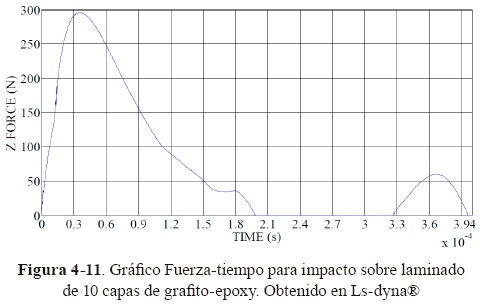

El gráfico fuerza-tiempo se muestra en la Figura 4-11

El comportamiento de las gráfica fuerza-tiempo obtenida en ls-dyna® y la publicada en la literatura se aproximan razonablemente bien inclusive en el fenómeno de rebote que se da aproximadamente un poco después de los 3 ms.

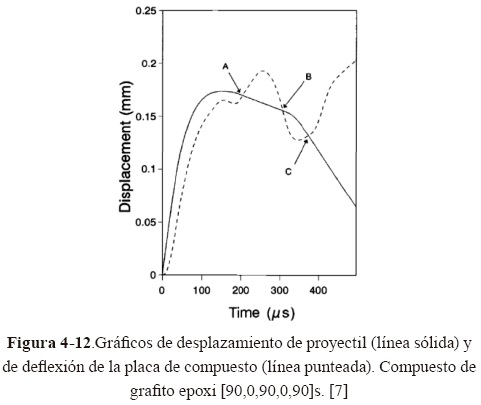

En la Figura 4-12 se muestra las gráficas de desplazamiento para el proyectil y para la parte central del laminado.

El resultado obtenido en ls-dyna para los desplazamientos se muestra en la Figura 4-13

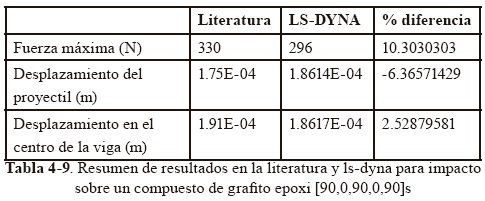

Comparando la Figura 4-13 con la Figura 4-12 se aprecia coincidencia en el comportamiento de los gráficos obtenidos por la simulación y por la literatura. En la Tabla 4-9 se resumen los resultados máximos registrados en ls-dyna® y aquellos publicados en la literatura.

Impacto sobre una placa de compuesto de fibra de carbón-epoxi (CF/EP)

En este apartado se realiza una comparación entre los resultados experimentales de [8] y los resultados propios obtenidos por el método explícito de elemento finito.

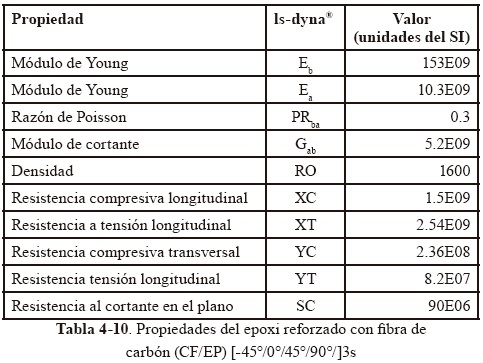

La publicación que lleva por nombre "Simulación de un impac-to a baja velocidad sobre una placa de material compuesto con carga compresiva" tal y como su nombre lo dice trata de una simulación de impacto sobre compuesto, además de que tam-bién los autores realizaron pruebas experimentales para validar el modelo. A diferencia de los autores de [8], quienes utilizan un modelo de material MAT54 (MAT_ ENHANCED_ COM-POSITE_ DAMAGE) se cambia el modelo de material por el que se utilizará en la muestra de referencia, los modelos 1 y 2, el cual es MAT58 (LAMINATED_COMPOSITE_FABRIC) el cual tiene las dos opciones, ser usado para compuestos con ibras unidireccionales (FS=0) y para textiles (FS=1 ó a -1). Las propiedades del compuesto se enlistan en la siguiente tabla:

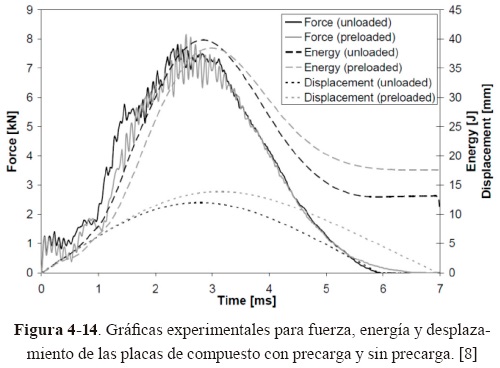

El laminado consta de 24 capas de epoxi reforzado con fibra de carbón (CF/EP) [-45o/0o/45o/90o/]3s unidireccionales pre-preg con la especificación Cytec® 977-2-35-12K HTS-134 impreg-nadas con matriz epóxica. Las placas de compuesto tienen dimensiones de 400 mm x 150 mm y un espesor de 2.7 mm. El compuesto fue impactado por una esfera de 25.4 mm de diámetro, un peso de 1.85 kg a una velocidad de 6.5 m/s En la Figura 4-14 se muestran los resultados experimentales en el caso de con precarga y sin precarga.

En la Figura 4-14 se observa que la fuerza máxima esta cerca de los 8 kN, la energía en 40 J y el desplazamiento cercano a los 10 mm.

Al comparar las gráficas de fuerza, se puede observar que el comportamiento es similar, la fuerza máxima es superior a los 8 kN y el tiempo de duración de contacto es cercano a los 6 ms al igual que el experimental. La energía de prueba es la misma y la parte asintótica de la curva de energía equivale a cerca de 8.3 J. mientras que para los datos experimentales es cercano a los 12 J. El desplazamiento máximo para la simulación es de 15 mm mientras que la prueba experimental resultó ser de aproximadamente 12.5 mm.

4.3 Curvas inelásticas de energía: una herramienta para cuantificar el desempeño de un compuesto impactado.

En [9] se habla de una herramienta novedosa de como evaluar el desempeño de una placa hecha de material compuesto mediante la obtención de curvas de energía. En la Figura 4-18 se muestra la curva típica de energía obtenida durante el impacto. El valor máximo corresponde a la energía de impacto. Hacia el final del contacto entre el impactador y el compuesto, la curva de energía se hace asintótica. De modo que la energía absorbida corresponde a la energía en la cual la curva se hace asintótica y la energía de retorno es igual a la energía de impacto menos la energía absorbida.

La energía de retorno obtenida del análisis de la Figura 4-18 puede ser usada para la construcción de la curva inelástica de energía (IEC por sus siglas en inglés) como la que se muestra en la Figura 4-19.

De la IEC se pueden destacar tres zonas. En la zona I se puede decir que el impacto es elástico en su naturaleza con una relación uno a uno entre la energía de impacto y la energía de retor-no. La zona II se caracteriza por una relación lineal entre la energía incidente y la energía de retorno. Esta zona se caracteriza por el comienzo de daño visible pero incipiente que empieza desde el punto B y llega hasta el punto C. Al punto C se le llama límite inelástico lineal.

Debido a que en la curva inelástica de energía se grafica energía de retorno contra energía de impacto, la pendiente de la curva esta intrínsecamente relacionada con la magnitud de la energía de retorno. Una pendiente pronunciada significa un alto porcentaje de energía de retorno. En general entre más grande sea el valor de la energía de retorno, es menor el daño en el compuesto como resultado del impacto.

5. Resultados experimentales y numéricos. 5.1 Muestra de referencia.

Como ya se mencionó anteriormente, la muestra de referencia fue una placa rectangular de tres capas, la primera de tejido plano de carbón T300, en medio una capa de tejido plano de fibra de Spectra 900® y una última capa de tejido plano de carbón T300. El modelo de elemento inito se muestra en la Figura 5-1.

Los datos registrados de la prueba de impacto para la muestra de referencia se muestran en la Tabla 4-3.

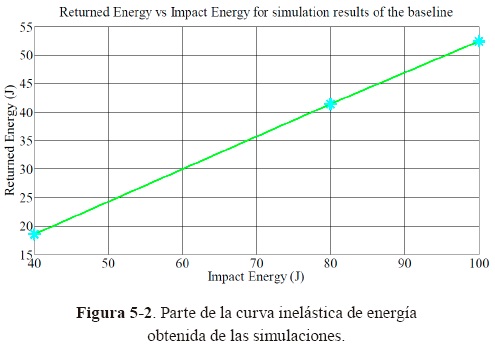

De las cinco pruebas, se simuló la muestra de referencia con una carga de impacto de 40 J, 80 J y 120 J. Por medio de las gráficas de energía contra tiempo se puede obtener la energía de retorno y con los valores de energía de retorno obtenidos de las simulaciones, es posible construir la curva inelástica de energía, la cual se muestra en la Figura 5-2.

Es posible observar en la Figura 5-2 el comportamiento lineal, lo cual significa que las muestras están en el parte II de la curva inelástica de energía (Figura 4-17). Este resultado es consistente con el hecho de que solo se observó una ligera indentación en la zona de impacto y daño superficial apenas visible sobre la supericie inferior de las muestras. Dichos resultados también son consistentes con los obtenidos en [9].

5.2 Modelos 1 y 2.

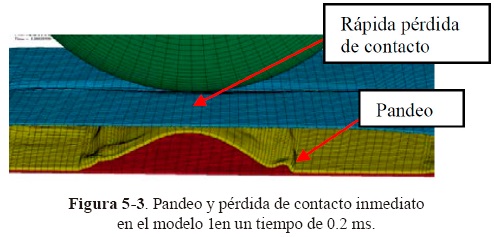

Los resultados de las simulaciones en los modelos 1 y 2 mostraron una corta duración en el contacto (aproximadamente de 0.25 ms) lo cual dio como resultado un aparente movimiento sin resistencia del impactador. Este resultado es consistente con los resultados experimentales, los cuales muestran una relación lineal entre el desplazamiento del impactador y el tiempo en el que transcurre la prueba. Sin embargo, es un efecto no deseable al igual que con el pandeo local que se observa en la animación de la simulación como se ve en la Figura 5-3.

El tiempo de contacto no es el suficiente para permitir datos de salida y así poder obtener los resultados de energía, fuerza y desplazamiento de las simulaciones.

A pesar de que no se obtuvieron resultados directamente de la simulación ni de los resultados "crudos" de la máquina de impacto, que involucraran valores para el cálculo de la energía de retorno, fue posible obtener valores de energía de impacto y energía total, de la máquina de impacto mediante los resultados procesados. La energía de retorno, entonces pudo ser calculada a partir de estos dos valores como la diferencia entre la energía de impacto y la energía total.

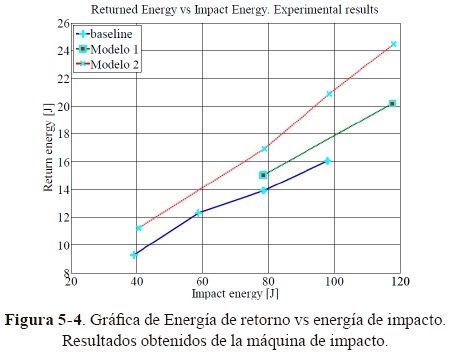

De este modo la comparación entre un modelo y otro fue posible obteniendo como resultado la Figura 5-4.

En el caso de la muestra de referencia, el resultado lineal muestra congruencia con los experimentales, además, se observa la misma linealidad para los modelos 1 y 2. De acuerdo con estos resultados, el Modelo 2 mostró una mejor eficiencia en carga de impacto, resultando en un menor daño visible y una mayor energía de retorno. Más aún la relación entre el peso del primer modelo y el modelo de referencia es de 1.7 mientras que para el segundo modelo es igual a 1.01. Lo cual significa que el modelo 1 es 1.7 veces más pesado que la muestra de referencia y el modelo 2 tiene un peso cercano al de la muestra de referencia, tan solo 1.01 veces más pesado.

La curva energía de retorno/peso contra energía de impacto se muestra en la Figura 5-5. Se puede ver incluso que el modelo 1 está muy por debajo del modelo de referencia.

Otro factor importante es el proceso de manufactura. El modelo 1 requiere de costuras y su geometría es más compleja, y el modelo 2 no, resultando en aproximadamente en dos veces más tiempo de manufactura.

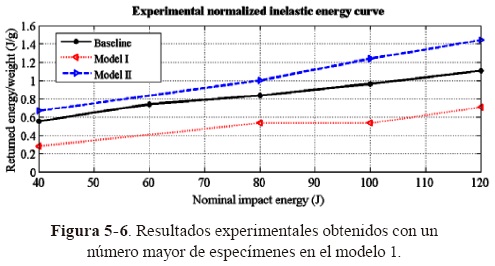

En la Figura 5-5 se observan solo dos puntos para el modelo 1, lo cual significa que solo dos muestras fueron probadas. Fue necesario realizar experimentación posterior en ACRES, con el in de obtener más datos que pudieran ser publicados dando como resultado inal la gráfica que se muestra en la Figura 5-6.

Comparando las gráficas de la Figura 5-5 y Figura 5-6, es posible ver que las curvas encajan razonablemente bien en los valores y el comportamiento.

6. CONCLUSIONES

El uso de materiales compuestos en aplicaciones en donde se involucra carga de impacto, está limitado por la pobre resistencia al impacto que tienen estos materiales debido a su naturaleza frágil. La propuesta de diseño de unión biestable en carga de tensión funciona bajo el principio de falla de uno de los componentes, sin comprometer la integridad de la unión como un todo. Por otra parte, el fenómeno de impacto es más complejo y diferente que una simple carga estática de tensión, por lo que, se buscó un diseño alternativo que mejorara la eficiencia al impacto del material compuesto híbrido. Con estos diseños se pretendía que al igual que en la unión biestable a tensión, una de las partes fallara mientras la otra sufriera deformación sin fallar. El daño que sufrió el modelo de referencia, modelo 1 y 2 se limita a una leve indentación en la zona del impacto y daño apenas visible en la parte hecha de carbón T300. En el caso de los modelos 1 y 2, las partes curvas se deformaban sin falla y la parte plana inferior sufría un leve daño.

Resulta difícil hablar de un comportamiento biestable en carga de impacto, dado a que las herramientas para evaluar los modelos son completamente diferentes a las usadas en la unión biestables en tensión. Es decir, mientras que en la carga estática se utiliza la gráfica fuerza-desplazamiento para cuantiicar el área bajo esta gráfica y así obtener la energía, en el caso de carga de impacto se obtienen las gráficas de energía-tiempo. El estudio de las gráficas de energía inelástica (IEC) demuestra que el cambio en la geometría del modelo impactado influye en la eiciencia para soportar el impacto, dando como resultado que el modelo II puede soportar mayor cantidad de energía sin sufrir mayor daño en su estructura, a la vez que es más ligero y fácil de manufacturar. Resultando en un 32% de incremento en la energía de retorno del modelo 2 con respecto de la muestra de referencia y hasta un 104% con respecto al modelo 1. Lo cual se traduce en una mayor resistencia al daño en impacto.

Bibliografía

[1] Z. Withman and V. La Saponara, "Bistable structures for energy absorption. I Metallic structures under tension" Journal of Mechanics of Materials and Structures, vol. 2, no. 2, 2007. [ Links ]

[2] A. Charkaev and L. Slepyan, "Waiting element structure and stability under tension" Int. J. Damage Mec, p. 4:1, 1995. [ Links ]

[3] Z. Whitman and V. La Saponara, "Bistable structures for energy absorption. II. Composite structures under tension.," Journal of Mechanics of Materials and Structures, vol. 2, no. 2, 2007. [ Links ]

[4] C. Winkelmann, V. La Saponara and S. S. Kim, "Design and developmente of Hybrid composite bistable structures for energy absorption under quasi-static tensile loading," Composite Structures, 2010. [ Links ]

[5] T. Jin Kang and S. Ho Lee, "Effect of Stitching on the Mechanical and Impact Properties of woven Laminate Composite"" Journal of composite materials, 1994. [ Links ]

[6] J. O. Hallquist, "Ls dyna theory manual" Livermore, California., March 2006. [ Links ]

[7] S. Abrate, Impact on Composite Structures, New York: Cambridge University Press, 1998. [ Links ]

[8] S. Heims, S. Heller and P. Middendorf, "Simulation of Low Velocity Impact on Composite Plates with Compressive Preload" LS-DYNA Anwenderforum, 2008. [ Links ]

[9] R. W. Rydin and V. M. Karbhari, "Inelastic Energy Curves: A tool for Evaluating the Impact Response of Composite Plates." Journal of Reinforced Plastics and Composites, no. 14, 1995. [ Links ]

[10] J. M. Gere y B. J. Goodno, Mecánica de materiales, Séptima Edición, CENGAGE, 2009. [ Links ]

[11] D. R. Askeland and P. P. Phulé, Ciencia e ingeniería de los materiales, Cengage Learning editores, 2004. [ Links ]

[12] J. M. Berthelot, Composite Materials. Mechanical Behavior and Structural Analysis, Springer, 1999. [ Links ]

[13] ANSYSLS-DYNA User's guide, ANSYS,Inc release 12.1. [ Links ]