Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista mexicana de ciencias forestales

Print version ISSN 2007-1132

Rev. mex. de cienc. forestales vol.3 n.12 México Jul./Aug. 2012

Nota de Investigación

Productividad de la cosechadora forestal en plantaciones comerciales de eucalipto (Eucalyptus spp.)

Productivity of a forest harvester in commercial eucalyptus (Eucalyptus spp.) plantations

Imelda Vargas Abasolo1, Leonardo Sánchez Rojas1, Rigoberto Vargas Carballo1, Enrique Serrano Gálvez1 y Diego Ernesto Lira González2

1Universidad Autónoma Chapingo. Correo-e: imeldavargas.a@gmail.com

2 Bayer de México, S.A. de C.V.

Fecha de recepción: 26 de noviembre de 2010;

Fecha de aceptación: 21 de junio de 2012

RESUMEN

Se evaluó la productividad de una cosechadora en plantaciones de eucalipto en Huimanguillo, Tabasco. En el trabajo de campo se realizó un estudio de tiempos y movimientos de jornadas completas durante nueve días, se registraron las actividades que involucraron a la cosechadora forestal y a su operador. En particular, se identificaron actividades improductivas causadas por fallas en la cosechadora y la falta de capacitación del operador. Al considerar las ocho horas efectivas laborales, la cosechadora trabaja 75.9% de su capacidad, mientras que 21% del tiempo total por turno corresponde a mantenimiento correctivo, de manera principal, por rompimiento de mangueras del aceite hidráulico; así mismo, el afilado de la sierra es el que más repercute en dicho mantenimiento. Se determinó que se carece de un programa de mantenimiento preventivo y en la cosecha se identificaron actividades improductivas. Para el análisis de productividad, se aceptó el modelo de la forma y = a + bx + cx2. Los modelos de regresión usados son válidos cuando el volumen de producción mínimo es igual o mayor a 0.0126 m3, lo cual corresponde al volumen de una troza de 8 cm de diámetro por 2.5 m de largo. La información se evaluó con y sin tiempos improductivos (TI). La productividad máxima se obtiene cuando hay un volumen promedio del arbolado de 0.5534 m3 y se genera una productividad de 25.4147 m3h-1; para el segundo caso, ocurre con un volumen promedio del arbolado de 0.56627 m3 y una productividad de 27.7661 m3h-1.

Palabras clave: Aprovechamiento, ciclo de cosecha, mantenimiento correctivo, modelos de regresión, tiempos y movimientos, volumen.

ABSTRACT

The evaluation of productivity of a forest harvester was conducted in Eucalyptus plantations in Huimanguillo, Tabasco state. Field work included a full-time study of time and movements for nine days, where all activities that involved forest harvesting and its operator were registered. Unproductive activities were identified as caused by the harvester´s failures and the operator´s lack of training. Considering the eight effective working hours, the harvester works at 75.9% of its capacity, 21% of the total time per shift corresponds to corrective maintenance, mainly due to the breaking of the hydraulic oil hoses. It was concluded that no preventive maintenance program exists. At harvest, unproductive activities were detected, as well as a lack of a preventive maintenance program. For the productivity analysis, a model of the y = a + bx + cx2 form was accepted. The regression models used are valid when the minimum volume of production is equal to or greater than 0.0126 m3, which corresponds to the volume of a log of 8 cm in diameter and 2.5 m long. The information was evaluated with and without unproductive activities (IT). The maximum productivity is obtained when there is an average volume of 0.5534 m3 generating a productivity of 25.4147 m3h-1. For the second case, the maximum profit occurs with an average volume of 0.56627 m3 and productivity per hour of 27.7661 m3h-1. A lower profit was generated when including unproductive activities compared with the ideal way that harvester should work.

Key words: Logging, harvest cycle, corrective maintenance, regression models, time and movements, volume.

INTRODUCCIÓN

Los bosques mexicanos tienen una gran capacidad de producción; sin embargo, no se aprovechan de manera eficiente debido, entre otros factores, a la sobrerregulación, la escasa inversión y desarrollo tecnológico, la legislación fiscal, la carencia de subsidios y estímulos agropecuarios más atractivos que los forestales, la falta de acceso a financiamientos competitivos, el deterioro de la infraestructura caminera y de producción, y el enorme mercado ilegal (Zúñiga, 2009).

La escasa inversión y desarrollo tecnológico se debe a que, en la actualidad, las técnicas de producción forestal son atrasadas y la maquinaria es anticuada, los productores y contratistas no ganan lo suficiente para renovar su tecnología debido a los altos costos y baja productividad, y a que, cuando existen condiciones para la modernización, se enfrentan a la carencia de mano de obra calificada (CONAFOR, 2001). En el caso del aprovechamiento forestal, México cuenta con un bajo nivel tecnológico y, en ocasiones, obsoleto, tanto en la extracción como en el transporte de la madera (Sánchez et al., 2005; Sánchez y García, 2008). Lo anterior conlleva la sustitución de materias primas nacionales por unas importadas, lo cual provoca desempleo, migración y salida de divisas (CONAFOR, 2001).

Por otra parte, las oportunidades que presenta el sector forestal son las siguientes: mano de obra con bajo costo y facilidad de capacitación, disponibilidad de materias primas en bosques templados y precios razonables de insumos (CONAFOR, 2001); no obstante, los apoyos para el desarrollo o introducción de tecnologías son escasos y están limitados a bosques naturales (SEMARNAT, 2008); además, son insuficientes, ya que tienen montos por debajo de los costos de los equipos que se requieren: en la actualidad, los montos de apoyo oscilan alrededor de 65 000 USD, mientras que los precios de los equipos de procesamiento y extracción forestal van de 250 000 a 650 000 USD por equipo.

Las perspectivas para el desarrollo del sector forestal en América Latina y el Caribe, se concentran principalmente en inversiones de capital en maquinaria y, en menor escala, en la capacidad humana (FAO, 2007). Se ha invertido en equipo especializado como las cosechadoras forestales, las cuales son muy eficientes y acaparan el mercado, ya que realizan las fases de tala, desrame, medición, tronzado, despunte, apilado de las trozas y descortezado (Nieto, 2010). Para el caso de México, en junio de 2008 se introdujo el primer cabezal de procesamiento forestal en plantaciones de eucalipto en el sureste (Monreal, 2008). En el país existen cuatro cabezales de cosecha: un Kesla, dos Risley y un SP; sin embargo, este avance en el desarrollo de la tecnología forestal está limitado debido a la falta de mano de obra calificada y a la productividad.

La evaluación se llevó a cabo en el municipio Huimanguillo, Tabasco, con la empresa Proveedora Silvícola Internacional (PSI), la cual brindaba sus servicios como contratista para la cosecha de plantaciones forestales de madera de eucalipto a la compañía Proplanse S.A. de C.V.

En el trabajo de campo se usaron cámara de video y fotográfica (Fujifilm, modelo FinePixS5700), tripié, computadora portátil, cronómetro, cinta adhesiva, memorias SD y formatos para el vaciado de información. Este material fue necesario dado que se requería un cronometraje continuo; asi mismo, para evitar errores, se recurrió al análisis de grabaciones mediante video de la actividad de cosecha (Tolosana et al., 2004). Respecto al trabajo en gabinete, se emplearon computadora, cronómetro y formatos para el vaciado de tiempos de los videos.

La cosechadora forestal es un cabezal Kesla modelo 30RHS, adaptado a una excavadora de oruga Caterpillar 320D (Figura 1).

El cabezal cosechador Kesla modelo 30RHS, construido para cosecha de árboles con un diámetro de hasta 50 cm, tiene una apertura máxima de las garras de 68 cm. Está diseñado para el montaje en excavadoras de 18 a 25 t. De acuerdo con el trabajo de Hartsough y Cooper (1999), las variables analizadas de cada muestra de datos fueron las siguientes:

• Jornadas de trabajo

• Procesamiento de árboles individuales

El tamaño de la muestra de datos fue de 9 días, se registró información de jornadas completas y para el caso de las operaciones de procesamiento individual de los árboles por hora, según los cálculos, la muestra es de 38 h, y el estudio contempló un total de 47 h.

En campo se obtuvo información de jornadas completas y se registraron las actividades y tiempos de ejecución requeridos por la cosechadora para su funcionamiento. Para estas jornadas se tomaron tiempos de trabajo productivos correspondientes a la cosecha, actividades no operativas como necesidades fisiológicas, desplazamientos, interrupciones y actividades de mantenimiento preventivo y correctivo. Se consideró el inicio de la jornada laboral desde el transporte de la base o campamento a la plantación.

En cuanto a la toma de tiempos de la cosecha se consideró que la cosechadora, durante el derribo y procesamiento de un árbol, realiza las siguientes actividades:

1. Movimiento: cualquier movimiento para ir de un árbol a otro

2. Limpieza: remoción de árboles talados, maleza, árboles no comerciales y otros materiales que afecten la caída de los árboles comerciales.

3. Posicionamiento: colocación del cabezal alrededor del árbol en pie para derribarlo

4. Derribo: corte del árbol, desde que la sierra empieza a funcionar, hasta el corte total de la base del árbol.

5. Manipulación: movimiento de la pluma cuando el cabezal tiene un árbol cortado, siempre que la máquina no esté realizando otras funciones simultáneamente

6. Descortezado y desrame: alimentación a las cuchillas con el árbol derribado.

7. Troceo: corte de trozas en longitudes especificadas en la máquina.

Las actividades por turno se clasificaron de esta forma:

1. Transporte de personal: transporte del campamento a la plantación.

2. Transporte de cosechadora: transporte de la base a la zona de cosecha.

3. Mantenimiento de rutina: actividades de mantenimiento diario.

4. Mantenimiento preventivo: actividades de mantenimiento para prevenir fallas.

5. Mantenimiento correctivo: Actividades de reparación por rompimiento de piezas en la cosechadora y fallas en la misma.

6. Cosecha: procesamiento del arbolado para obtener trocería.

7. Abastecimiento de combustible: suministro de diesel a la máquina.

8. Calentamiento: preparación de la cosechadora antes de empezar a laborar.

9. Enfriamiento de cosechadora: cuando se calienta el hidráulico.

10. Afilado: afilado de cadena de la barra.

11. Desajuste de cadena: desmonte de la cadena de la barra en operación.

12. Necesidades: descanso, necesidades personales y tiempo de alimentos.

13. Distracciones: actividades que no se relacionan con la cosecha.

A partir de los nueve días muestreados se obtuvo el porcentaje que representó cada actividad en la jornada laboral, el promedio de tiempos de cada actividad con la desviación estándar, valores máximos y mínimos, con apoyo de una hoja de cálculo (Microsoft Excel®, versión 2007).

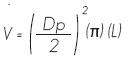

El volumen de cada troza se determinó con los dos diámetros registrados en la máquina mediante la siguiente fórmula:

Donde:

V = Volumen (m3)

Dp = Diámetro promedio (m)

L = Longitud de la troza (m)

Con el diámetro de cada árbol se procedió a analizar cada volumen con su tiempo de procesamiento.

Se estudiaron cada una de las actividades por turno, incluida la cosecha como una actividad global. Después, se examinó la cosecha de manera independiente, al descomponerla en ciclos o tiempo de procesado de cada árbol.

Para el tiempo de ejecución de cada tarea, así como para el volumen de madera, se determinó el promedio, la desviación estándar y el porcentaje, y se construyeron gráficas para el análisis.

Para el de productividad, se utilizaron los siguientes modelos de regresión lineal para relacionar la productividad (Y) con el diámetro de la base o el volumen individual del árbol (X), de acuerdo con las experiencias de los trabajos de Hartsough y Cooper (1999) y Visser et al. (2009):

• Modelo lineal: Y = Β0 + Βi x + ε

• Modelo del polinomio de segundo grado: Y = Βo + Βix + Β2x2 + ε

• Modelo logarítmico:

Y = Βo + Βi In(x) + ε

• Modelo potencial:

Y = Βo + Βi In(x) + ε

Los modelos se corrieron en dos categorías; en la primera, se consideraron los tiempos improductivos del ciclo de cosecha, mientras que en la segunda no. El primer caso es la situación real en la que operó la máquina; el segundo caso es la condición ideal en la que debería trabajar.

En cada categoría, las cuatro regresiones usadas se corrieron dos veces y se les asignaron diferentes valores a X; así, en el primer análisis, X = tamaño del árbol en m3 y, en el segundo, X = diámetro de la base del árbol (cm). Debido a que no se contaba con el diámetro normal del árbol se consideró el de su base.

Para conocer el volumen máximo del arbolado X*, donde existe mayor productividad, se utilizó el principio de optimización sin restricciones, el cual establece dos condiciones (Varian, 1992; Chiang y Wainwright, 2006 y Nicholson, 2007):

Condición de primer orden o condición necesaria:

Condición de segundo orden o condición suficiente:

Una vez que se obtiene el volumen del arbolado, el valor X* se evalúa en la función y* = f (x*) para obtener la máxima productividad (m3h-1).

Tiempos por turno

En total, los nueve días muestreados suman 101.6 h, las cuales incluyen la cosecha y las actividades complementarias. Cada día, en promedio, fue de 11.2 h laborales, con una desviación estándar de 41 min. Se calcula que la cosecha representó 53.8% del tiempo total, la cual, en promedio por día, fue de 6 h, con una desviación estándar de 2.1 h, un máximo de 8.7 h y un mínimo de 1.95 h. El transporte de personal y las necesidades constituyeron 7 y 5.7% del tiempo total. El abastecimiento de combustible significó 1.8% y las demás actividades, menos de 3%.

El horario correspondiente al inicio de labores no era fijo, pues variaba de 6:00 a 8:00 a.m. Esta etapa se consideró desde la partida de la base o campamento a la plantación. El tiempo para trasladar al personal cambió en función del lugar de salida, ya que en ocasiones fue desde Las Choapas, Veracruz (lugar de origen del personal) y otras de una localidad cercana a la plantación. Por lo anterior, el tiempo de esta actividad osciló entre 15 min y 1.7 h, y el final de la jornada entre 5:30 y 6:30 p.m.

El mantenimiento correctivo es una actividad que representa 21% del total de la producción, con una media por día de 2.6 h y una desviación estándar de 1.9 h, con un máximo de 5.6 h y un mínimo de 5 min.

La máquina cosechadora trabajó solo 53.8% del tiempo total del turno laboral, debido al mantenimiento correctivo realizado todos los días a causa del rompimiento de mangueras donde circula el aceite hidráulico. El tiempo de sustitución de dichas mangueras o tiempo de mantenimiento correctivo era largo por la falta de refacciones y herramienta para retirar las piezas rotas, y por la incorrecta coordinación del personal a cargo del mantenimiento; de tal forma, tuvo una variación de 15 min, si se contaba con la refacción, hasta 5.6 h. Las mangueras del aceite hidráulico se rompieron cuando se forzaban, lo cual era más común al procesar árboles mayores de 40 cm de diámetro normal. Esta situación también se puede atribuir a que el cabezal de la cosechadora de este estudio fue diseñado para procesar coníferas, por lo que su resistencia es menor con la madera de eucalipto, cuya densidad es mayor que la de coníferas.

Otra de las causas probables del rompimiento de las mangueras pudo ser la incorrecta manipulación del operador, ya que no se le capacitó para el manejo de este tipo de maquinaria.

No obstante, al considerar las 8 h efectivas de trabajo programadas para una cosechadora forestal, junto con los datos obtenidos, este cabezal trabajó a 75.9% de su capacidad, lo que indica que está dentro del intervalo productivo aceptable (Brinker et al., 2002); sin embargo, para que una cosechadora forestal sea rentable, debe trabajar mínimo dos turnos de 8 h productivas.

En general, la cosechadora no contó con un programa de mantenimiento preventivo, el cual, en promedio, es de 12 min día-1 Sólo consistió en actividades básicas como la aplicación de aceite a la cadena y bomba de la sierra, la limpieza de barra de la sierra, el ajuste de mangueras y el engrasado de rodillos.

El mantenimiento de rutina fue mínimo de 1.6 % del total de las actividades. Antes del inicio de la cosecha en cada turno laboral, se verificó el nivel del hidráulico y se purgó para que inyectara presión en el momento de la operación.

El desajuste de cadena fue de 13.7 s día-1 en promedio, equivalente a 0.9% del total de las actividades; esto se puede atribuir a una cadena agrandada por sobrecalentamiento o a una barra deforme.

Las etapas de enfriamiento de la cosechadora se hicieron en el periodo caluroso, ya que el aceite hidráulico se sobrecalentó en niveles más elevados.

La excavadora usada en la empresa ya mencionada para cosecha, está diseñada para la industria de la construcción, donde el flujo de aceite hidráulico es mínimo, a diferencia de lo que ocurre en la cosecha de plantaciones, donde está en constante movimiento y su rotación es continua. Por esta razón, se generó un sobrecalentamiento, el cual fue más notorio con la alta temperatura del medio ambiente.

La excavadora CAT-320D, de acuerdo al uso para el que se creó, solo posee un radiador encargado de enfriar los niveles de aceite hidráulico, en cambio, las excavadoras forestales tienen un doble radiador, lo que representa un sistema de enfriamiento más eficiente.

Por lo anterior, el sobrecalentamiento del aceite hidráulico se puede atribuir a la ausencia de otro radiador y a la falta de limpieza del sistema de ventilación, lo que se soluciona con agua a presión (Brizzio, 2009). El afilado, realizado de forma manual, constituyó 2.2% del tiempo total laboral de los nueve días analizados: 22 min día-1 en promedio, con una desviación estándar de 2.1 min. En mediciones previas efectuadas para definir la metodología de toma de datos en campo, el afilado fue de dos a cuatro veces por turno laboral, lo que implicó alrededor de 1 h para esta actividad.

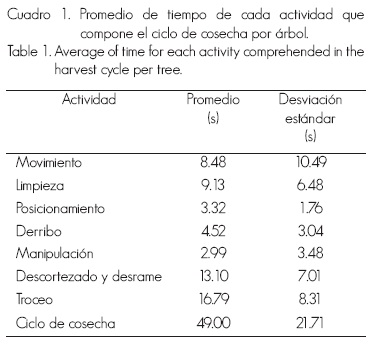

Tiempos del ciclo de cosecha

De los nueve días muestreados, se obtuvieron 47 h de cosecha de la máquina, equivalentes a la cosecha de 2,554 árboles, lo cual comprendió movimiento, limpieza, posición, derribo, manipulación, descortezado-desrame y troceo.

En este estudio, el equipo cosechó en promedio 21 m3 h-1, con un máximo de 28.7 m3 y un mínimo de 14.4 m3 y se procesaron cerca de 69 árboles h-1, con un máximo de 87 y un mínimo de 42 árboles h-1. El uso de este tipo de maquinaria en México es reciente, pues fue introducida en julio de 2008, y este es el primer trabajo realizado en el área y corresponde a la primera cosechadora forestal; por lo tanto, es prematuro argumentar que el rendimiento de cosecha sea alto o bajo porque aún se carece de parámetros para ser comparados. Sin embargo, al considerar rendimientos de otros países con el uso de esta tecnología, como el caso de bosques de maderas duras de Francia, se han obtenido rendimientos por máquina de entre 6 y 8 m3 h-1 (Bigot y Cuchet, s/f); comparado con México, este rendimiento es bajo, pues se indica que las condiciones del terreno de bosque natural tienen diferentes características respecto a aquellas de las plantaciones. En cuanto a bosques de pícea en Canadá, se han logrado rendimientos en promedio de 74 árboles por hora productiva de máquina, lo que equivale a 9.6 m3 h-1 (González, s/f). En la VIII Región de Chile, mediante el uso de GPS, se reporta una productividad de 18.35 m3 h-1 (Cordero et al., 2006) y registra en plantaciones forestales de eucalipto en Uruguay, la empresa Ritrok ha tenido rendimientos de cosecha forestal de 17.5 a 19.0 m3 h-1 (Brizzio, 2009). En relación a bosque natural, se estima que, en promedio, para el caso de árboles accesibles en diámetros pequeños (15-25 cm), el rendimiento es de 10 m3 h-1 y, con diámetros medios (25-35 cm), de 12 a 13 m3 h-1; sin embargo, puede aproximarse a los 15 m3 h-1 en diámetros mayores y condiciones óptimas de trabajo (Arranz et al., 2007).

El tamaño de las troza empleadas en esta investigación fue de 2.50 m y presentaron un diámetro de 25.3 cm en promedio, con una desviación estándar de 6.7 cm; por otra parte, el volumen de cada una fue de 0.30 m3, con una desviación estándar de 0.23 m3. Un árbol tuvo de dos a diez trozas.

En promedio, un ciclo de cosecha mantuvo una duración de 49 s con una desviación estándar de 21.7 s, la cual es muy variable debido a que está en función de los siguientes factores: tamaño del arbolado (volumen), bifurcaciones, árboles torcidos y secos, así como espaciamiento mayor de 3 m entre un árbol y otro. En un estudio de tiempos y movimientos llevado a cabo en plantaciones de eucalipto (Eucalyptus viminalis Labill.) de Nueva Zelanda, se obtuvo un promedio del ciclo de cosecha de 47 s (Hartsough y Cooper, 1999); similar al del ciclo de cosecha de México con una variación de 2 s.

En el Cuadro 1 se señala el promedio de tiempo de cada actividad del ciclo de cosecha: la que ocupó mayor tiempo fue el troceo, cuya media fue de 16.7 s con una desviación estándar de 8.3 s; en seguida, el descortezado-desrame, con 13.10 s y una desviación estándar de 7.01 s; por su parte, aquélla que consumió menor tiempo fue la manipulación, con 2.99 s en promedio, y una desviación estándar de 3.48 s. En cada ciclo todas las actividades se repitieron, excepto la limpieza, pues fue intermitente y sólo se presentó cuando existió obstrucción por lianas, arbustos y árboles secos.

El troceo y el descortezado-desrame utilizaron el mayor porcentaje de tiempo del ciclo de producción: el primero 29% y el segundo 22%. El tiempo de posición, derribo y manipulación fue mínimo.

Aunque el movimiento de la cosechadora representó solo 14% del tiempo total del ciclo, el operador no derribó los árboles de manera uniforme, pues no se guió por las líneas de árboles, ya que la cosecha se hizo en forma desordenada, lo que implicó un mayor movimiento para trasladarse de un árbol a otro y, a continuación, repercutió en la extracción, pues no existía una zona de circulación abierta para los tractores.

Pese a que en la plantación no están bien definidas las hileras del arbolado, el operador debe trabajar en una sola dirección en las calles, en general, de 14 a 18 m (dos veces el alcance de la grúa), debe colocar los residuos de corta en la calle, para que sirvan de colchón a su paso y al de la máquina que hará la extracción (Tolosana et al., 2004).

En el descortezado y desrame no se eliminó la corteza en su totalidad, lo cual se pudo atribuir a que el tipo de cabezal está diseñado para coníferas; este representó 22% del total del ciclo, mientras que el troceo, 29%.

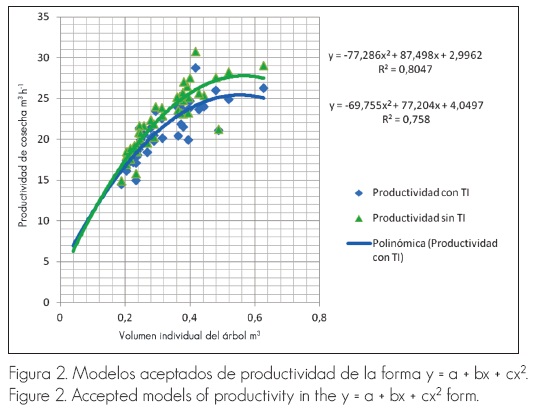

Análisis de productividad

En el Cuadro 2, la relación de productividad es mayor con el tamaño del árbol (m3) que con el diámetro de la base en (cm), pues las R2 son más elevadas para el primer caso. No obstante que el tiempo improductivo por jornada laboral fue mínimo, cuando la información se analizó sin considerarlo, la R2 es mayor, por el contrario, al incluirlo, la R2 de los modelos disminuye.

Por lo tanto, se aceptó el modelo de regresión de la forma y = a + bx + cx2 para ambos casos con los TI y sin los TI (Figura 2), donde la R2 es mayor y x equivale al tamaño del árbol (m3); los otros tres modelos tienen un valor de R2 bajo y no presentan una tasa decreciente en el tiempo.

En la Figura 2 se distingue que la productividad (m3) es mayor a medida que aumenta el volumen del árbol; sin embargo, alcanza un punto en el que empieza un declive porque existe la limitante tecnológica, ya que a un cierto diámetro, por el tamaño pequeño que presenta el cabezal en comparación con el árbol, no tiene la capacidad de derribarlo y procesarlo, o el proceso es más lento.

Para conocer el máximo de volumen de arbolado del que se obtendrá la mayor productividad, se evaluaron las condiciones de primer y segundo orden. El modelo que considera TI, la máxima productividad (25.4147 m3h-1) ocurrió al cortar árboles de 0.5534 m3, mientras que el modelo que no considera los TI tuvo una máxima productividad de 27.7661, al cortar árboles de 0.56627 m3.

Al comparar con países que han realizado este tipo de estudios, para el caso de Irlanda también el tamaño del árbol afecta la productividad, de tal forma que se determinó una función de productividad en relación al tamaño de los árboles en m3 (TA).

Productividad (m3 h-1 operativa) = 60.711 * TA 0.6545, donde los rendimientos fueron de 13.5 a 60.5 m3 h-1 (Jiroušek et al., 2007); otro estudio realizado en Nueva Zelanda en plantaciones de pino con dos cabezales Waratah 622 y 624, obtuvieron las siguientes funciones de productividad respecto al tamaño del árbol, considerando derribo y desrramado (Visser et al., 2009):

Waratah 622: Productividad (m3 h-1 operativa) =161 * TA 0.39 [R2 = 0.42]

Waratah 624: Productividad (m3 h-1 operativa) =200 * TA + 35.9 * TA 2

Del cabezal Waratah 624, el óptimo de operación dio cuando corta árboles de 2.2 m3 de volumen individual, en un intervalo de volumen de 0.3 a 3.8 m3árbol-1 (Visser et al., 2009). Estos datos difieren de los de México debido a que dependen de ciertos factores como la marca de la máquina cosechadora y de las condiciones de la plantación.

CONCLUSIONES

En general, la productividad con el sistema de cosechadora forestal depende del sitio y de los factores operativos tales como: condiciones del terreno, motivación y habilidad del operador, tamaño de las ramas, diseño operativo, tamaño y forma del árbol, número de árboles comerciales y no comerciales por unidad de área, distancia de traslado, densidad de la maleza y diseño de la máquina.

Si se consideran las ocho horas programadas de cosecha, la cosechadora forestal trabaja a 75.9% de su capacidad. Del total de actividades realizadas durante el turno laboral, 53.8% pertenece a la cosecha y 21% al mantenimiento correctivo, en especial, por roturas de mangueras de aceite hidráulico. El tiempo de sustitución de las mangueras es considerable, pues no se cuenta con refacciones y la logística para conseguirlas es desorganizada.

En el proceso de cosecha se identificaron ocho tiempos improductivos ocasionados por una técnica incorrecta de cosecha del operador, lo que se puede atribuir a que no se capacitó para esta actividad.

El operador de la cosechadora no realizó el corte del arbolado en calles, sino que lo llevó a cabo de manera desordenada, lo que originó retrasos debido a la mayor cantidad de movimientos al trasladarse de un árbol a otro.

La última etapa del ciclo de procesamiento de cada árbol es el apilado, lo cual no se hizo. Las trozas se dejaron en forma desordenada y esto dificulta la extracción y el cargado de las trozas hacia las carretas.

Los modelos de regresión considerados en este estudio son válidos cuando el volumen de producción mínimo es igual o mayor a 0.0126 m3, que corresponde al volumen de una troza de 8 cm de diámetro por 2.5 m de largo. Debajo de este volumen, la productividad es igual a cero y ninguno de los modelos mencionados es válido.

REFERENCIAS

Arranz S., C., A. Bermejo, F. Gallegos, R. Nieto, J. M. Pérez, A. J. Rodríguez, A. A. Sánchez, P. A. Tiscar y A. Tortosa. 2007. Manual de aprovechamientos forestales. Ediciones R. Nieto. Jaén, España. 424 p. [ Links ]

Bigot, M. and E. Cuchet. s/f. Mechanized harvesting system for hardwoods. International Union of Forest Research Organizations. 10 p. http://www.google.com.mx/url?sa=t&ource=web&cd=1&ved=0CBkQFjAA&url=http%3A%2F%2Fwww.iufro.org%2Fdownload%2Ffile%2F1465%2F1605%2F01-harvesting-system-conf.pdf%2F&rct=j&q=Mechanized+harvesting+system+for+harwoods&ei=y28STJOgJpDcNaTw1OML&usg=AFQjCNGZNg5OLCD4Js4xuZm8iIHdWxbReA (12 de febrero de 2010) [ Links ]

Brinker, R. W., J. Kinard, B. Rummer and B. Lanford. 2002. Machine rates for selected forest machines. Auburn University. Montgomery, AL USA. 32 p. [ Links ]

Brizzio, J. 2009. Heavy metal rocks of Uruguay. Forest Industries (10):12-15. [ Links ]

Chiang, A. C. y K. Wainwright. 2006. Métodos fundamentales de economía matemática. McGraw Hill Company. México, D.F., México. 688 p. [ Links ]

Cordero, R., O. Mardones y M. Marticorena. 2006. Evaluation of forestry machinery performance in harvesting operations using GPS technology. Department of Forest and Wood Science at Stellenbosch University. http://academic.sun.ac.za/forestry/precision/papers/16.pdf (6 de marzo de 2010). [ Links ]

Comisión Nacional Forestal (CONAFOR). 2001. Programa estratégico forestal para México. Comisión Nacional Forestal. México, D.F. México. 1991 http://www.conafor.gob.mx/portal/docs/subsecciones/normateca/PEF_2025.pdf. (12 de febrero de 2010) [ Links ]

González, R. A. s/f. Primeras jornadas del mes forestal entre ríos - Aprovechamiento de las reforestaciones. Instituto Nacional de Tecnología Agropecuaria. http://www.inta.gov.ar/concordia/info/Forestales/contenido/pdf/1986/04-1986-04.pdf (6 de marzo de 2010) [ Links ]

Hartsough, B. R. and D. J. Cooper. 1999. Cut-to-length harvesting of short rotation eucalyptus. Forest Products Journal. 49 (10):69-75. [ Links ]

Jiroušek, R., R. Klvac and A. Skoupy. 2007. Productivity and costs of the mechanized cut-to-length wood harvesting system in clear-felling operations. Journal of Forest Science 53 (10): 476-482. [ Links ]

Monreal R., S. 2008. Nuevas tecnologías aplicables a la cosecha de plantaciones forestales comerciales. Revista Forestal XXI. 11 (4):24-25. [ Links ]

Nicholson, W. 2007. Teoría microeconómica: principios básicos y ampliaciones. Ed. Thomson. México, D. F., México. 671 p. [ Links ]

Nieto O., R. 2010. Manual de mecanización forestal. Ediciones R. Nieto. Jaén, España. 568 p. [ Links ]

Organización de las Naciones Unidas para la Agricultura y la Alimentación (FAO). 2007. Tendencias y perspectivas del sector forestal en América Latina y El Caribe. Estudios FAO- Montes No. 148. Roma, Italia.178 p. [ Links ]

Sánchez V., A., A. Palma T. y V. Sánchez F. 2005. La situación del subsector forestal en México ante el TLCAN; retos u oportunidades 10 años después. Reporte de Investigación 76. Universidad Autónoma Chapingo – Centro de Investigaciones Económicas, Sociales y Tecnológicas de la Agroindustria y la Agricultura Mundial (CIESTAAM). Texcoco, Edo. de Méx., México. 59 p. [ Links ]

Sánchez V., A. y R. M. García N. 2008. La situación del subsector forestal en México ante el TLCAN; retos u oportunidades 10 años después. In: J. A. Ávila D., A. Puyana y J. Romero (Eds.). Presente y futuro de los sectores ganadero, forestal y de la pesca mexicanos en el contexto del TLCAN. El Colegio de México – Universidad Autónoma Chapingo. México, D. F., México. pp. 303-367. [ Links ]

Secretaría de Medio Ambiente y Recursos Naturales (SEMARNAT). 2008. Acuerdo por el que se establecen las reglas de operación del Programa ProÁrbol 2009. Diario Oficial de la Federación. México, D.F. 31 de diciembre de 2008. http://www.sma.df.gob.mx/corena/descargas/proarbol/reglas2009.pdf. (12 de febrero de 2010). [ Links ]

Tolosana, E., V. González y S. Vignote. 2004. El aprovechamiento maderero. Fundación Dondé del Valle de Sañazar - Mundi-Prensa. Madrid, España. 628 p. [ Links ]

Varian, H. R. 1992. Análisis microeconómico. Antonio Bosch editor. Barcelona, España. 637 p. [ Links ]

Visser, R., R. Spinelli, J. Saathof and S. Fairbrother. 2009. Finding the 'Sweet-spot' of mechanized felling machines. University of Canterbury. http://ir.canterbury.ac.nz/bitstream/10092/2620/1/12617461_COFE%20Final%20Harvesting%20Sweet%20Spot%20Visser.pdf (7 de marzo de 2010). [ Links ]