Introducción

El método Pechini se utiliza por medio de la vía húmeda y posee varias ventajas sobre otros métodos como el mecánico o el químico debido a que es un método simple, de bajo costo y no requiere de equipo sofisticado. Por otro lado, permite obtener materiales con excelente homogeneidad, alta pureza y control sobre el tamaño de nanopartícula a bajas temperaturas (300 a 600°C). Este método está clasificado en los métodos de fabricación de la ruta sol-gel (Zaki et al., 2012; Galceran et al., 2007; Rao et al., 2004; Raba et al., 2015; Mota et al., 2013; Xiaoming et al., 2015).

Básicamente, el método Pechini requiere de un precursor de resina polimérica que consiste en una mezcla de cationes formados por un agente orgánico complejo: ácido cítrico o ácido etilendiaminotetraacético (EDTA), así como de una solución de etilenglicol. En este caso, los cationes se transforman en un quelato y se forma una resina polimérica que se descompone a baja temperatura (300°C). Durante esta transformación se generan dos reacciones: la primera es una formación de complejos de ácido cítrico o ácido etilendiaminotetraacético con iones metálicos y la segunda, una esterificación entre estos ácidos y el etilenglicol, reduciendo cualquier tipo de segregación de los cationes (Pechini, 1967; Vaqueiro y López, 1968). La posterior calcinación de este precursor permite la obtención de nanopartículas de adecuada composición química, a baja temperatura (Raba et al., 2015; Mota et al.,2013; Solarte et al., 2015).

Las propiedades mecánicas de los materiales son diferentes cuando el tamaño de estos disminuye a tamaños nanométricos, estos cambios ocurren inclusive a nivel atómico y molecular. Estas propiedades cambian dependiendo de la forma, tamaño, estabilidad energética y estructura (Johnston, 2002; Puente et al., 2012; Niederberger, 2007; Raba, et al., 2015; Fabian et al., 2015). Las nanopartículas de níquel pertenecen al grupo de los metales de transición y presentan un orbital d parcialmente lleno de electrones, esta característica permite la posibilidad de una hibridación con algún otro elemento químico con el mismo nivel de energía (Blackman, 2009).

Por otro lado, a nivel industrial el desgaste o fractura de la superficie se traduce en la disminución de las propiedades tribológicas y susceptibilidad a la corrosión. Por lo tanto, se recurre a procesos de deposición de recubrimientos metálicos o compósitos de alta resistencia a la corrosión y al desgaste, así mismo que sirvan como substrato para fijar materiales avanzados: grafeno u óxidos de grafeno (Marulanda y Trujillo, 2007; Wang y Bierwagen, 2009, Sahoo y Masanta, 2017; Chen et al., 2016).

En este trabajo de investigación de tipo exploratorio se sintetizan nanopartículas de Ni/NiO sobre fracturas de acero inoxidable 304 y, con la aplicación de un tratamiento térmico se generó un recubrimiento rico en níquel que se utilizará en estudios posteriores como sustrato de crecimiento de recubrimientos de ultra-alta dureza.

Desarrollo experimental

Elección del precursor por DSC para sintetizar nanopartículas de Ni

En la síntesis de las nanopartículas de Ni, se emplearon dos precursores químicos: etilenglicol y glicerol. Con el fin de establecer y seleccionar las temperaturas más bajas para sintetizarlas por el método Pechini. En ambos casos del uso de los precursores, se consideró la relación molar ácido cítrico/etilenglicol y ácido cítrico/glicerol: 1/4. Por separado, ambas relaciones se prepararon en 20 ml de agua desionizada a temperatura ambiente y, se agitaron en una parrilla magnética hasta disolver los sólidos. La mezcla se aforó a 60 ml y se calentó sin agitación magnética a 80°C para evaporar la solución y reducirla hasta 20 ml (Puente et al., 2012). Ambas soluciones se introdujeron en una mufla a 110°C por 24 h para obtener el gel. Posteriormente, las muestras de gel se evaluaron por separado en un equipo de calorimetría de barrido diferencial (DSC, por sus siglas en inglés) marca TA Instruments modelo Q600 empleando rampas de calentamiento 10°C/min de 25 a 1300°C para establecer la temperatura y pérdida de masa por calcinación.

Preparación y caracterización de las fracturas de los aceros inoxidables 304

Las fracturas se obtuvieron a partir de barras de acero inoxidable 304 de 0.6 cm de diámetro y 12 cm de longitud. Se realizó una muesca al centro de cada probeta y se sometió a una prueba de doblez hasta fracturarlas, empleando una máquina universal Tinius Olsen con capacidad de 60 t. Las superficies de fractura se inspeccionaron y analizaron en un microscopio óptico marca OLYMPUS modelo PMG-3 a 50 X y 100X, así como en un microscopio electrónico de barrido (MEB) marca JEOL modelo JSM-6490LV, también se analizó la composición química elemental mediante energía dispersiva de rayos X (EDX).

Inmersión de las fracturas en la solución y posterior gelación

Las fracturas se colocaron en un vaso de precipitado de 50 ml con etanol grado industrial para limpieza superficial por 15 min en un equipo de ultrasonido marca Power-Sonic410 modelo LUC-410. Las muestras se secaron bajo un flujo de aire caliente. Posteriormente, se preparó la solución rica en Ni de acuerdo con el procedimiento experimental descrito en la sección de Elección del precursor por DSC para sintetizar nanopartículas de Ni y, sumergieron las fracturas y sonicaron por 15 min, con el fin de penetrar la solución entre las microfisuras y microporos. Finalmente, las muestras se introdujeron en una estufa marca Thermo-Scientific a 110°C por 24 h para obtener la gelación en la superficie de la fractura.

Calcinación y crecimiento del recubrimiento rico en Ni

Las fracturas sumergidas en la solución se calcinaron en un horno tubular marca Thermolyne modelo 59300 con un flujo de Ar de 200 ml/ min a una temperatura de 660°C por 1 h, con una velocidad de calentamiento y enfriamiento de 5°C/min. Las muestras obtenidas se inspeccionaron y analizaron químicamente en un microscopio electrónico de barrido (MEB) y espectroscopia de energía dispersiva de rayos-X marca JEOL JSM 6490LV/EDAX. Finalmente, se realizó una corrida en MINITAB de un diseño de experimentos 23 con valores obtenidos previamente, con la finalidad de conocer las interacciones de la temperatura, tiempo y velocidad de calentamiento respecto al crecimiento del recubrimiento rico en Ni. La Tabla 1 resume los factores y los valores de los mismos. El crecimiento del recubrimiento sobre las superficies de fractura se llevó a cabo en un horno tubular Thermolyne modelo 59300 con un flujo de Ar de 220 ml/min. Las muestras se inspeccionaron por MEB y EDX para inspeccionar fases e identificar las especies químicas en el recubrimiento.

Tabla 1 Factores utilizados para la ejecución de las pruebas experimentales en el diseño de experimentos 23

| Factor | Nombre | Tipo | Bajo | Alto |

|---|---|---|---|---|

| A | Temperatura (°C) | Numérico | 1000 | 1200 |

| B | Tiempo (min) | Numérico | 30 | 60 |

| C | Vel. de calentamiento (°/min) | Numérico | 5 | 10 |

Previo a la caracterización, se prepararon metalográficamente la parte frontal y transversal de las muestras con recubrimiento y se realizó revelado microestructural electroquímicamente mediante una solución preparada con 40 ml de ácido nítrico (HNO3), 50 ml de ácido sulfúrico (H2SO4) y 10 ml de ácido fosfórico (H3PO4) con una corriente de 2 Volts, 3 Amperes por 3s. Los recubrimientos se inspeccionaron en un estereoscopio marca MOTIC Trinocular modelo SMZ-143 y la caracterización microestructural e identificación especies químicas por MEB/EDX, respectivamente.

Discusión y análisis de resultados

Selección del precursor para el crecimiento de recubrimiento

Las Figuras 1a y b muestran dos termogramas de calcinación por análisis térmico diferencial de barrido y termogravimétrico (ATD-TG) empleando etilenglicol y glicerol, respectivamente. Se aprecia en la Figura 1a la pérdida de masa de 37% y se estabiliza hasta los ~ 600°C. Por otro lado, se observan dos eventos térmicos a 180 y 270°C que indican la pérdida de agua y material orgánico. A partir de los ~ 450°C se postula la formación de níquel metálico. No obstante, en la Figura 1b se observa una pérdida de masa de 35% y continúa perdiendo masa hasta ~ 900°C. Los eventos térmicos bien definidos se aprecian entre 100 y 270°C, aproximadamente. Las demás fluctuaciones térmicas se deben a las condiciones operativas del equipo. Sin embargo, a ~ 450°C se inicia el proceso de obtención del níquel metálico; sin embargo, presenta una estabilización hasta ~ 900°C si se analiza a través de la curva TG. Con base en lo anterior, se establece que a la temperatura de 450°C es factible obtener níquel metálico, asimismo este hecho se confirma en la literatura (Puente et al., 2012). Comparativamente, a pesar de que la diferencia de la pérdida de masa entre ambos precursores es de 2%, se seleccionó el HOCH2CHOHCH2OH (etilenglicol) para calcinar y crecer recubrimientos ricos en níquel sobre fracturas en aceros inoxidables 304, ya que a temperaturas de ~ 450°C se forma el Ni metálico y se estabiliza a ~ 600°C. En contraste, con el glicerol se requiere más temperatura de estabilización (~ 900°C).

Inspección de las fracturas previas al crecimiento del recubrimiento

En la Figura 2 se observa la topografía de la fractura y las mediciones en el espaciamiento de la microgieta. Se aprecia por microscopía electrónica de barrido una superficie con microporos y microgrietas. Las microgrietas tienen anchos de 185 a 293 µm. Se resalta que la variedad de tamaños de los microporos alcanzan dimensiones menores a 1 μm y, en el interior se aprecian partículas ovaladas de naturaleza química elemental de Mn, S y Fe que deduce el MnS, principalmente (Figura 2b). Cabe mencionar que la solución preparada por el método Pechini se introduzce en los microporos y microgrietas y, en la tapa del tratamiento térmico se sellan y crece un recubrimiento metálico rico en níquel sobre la superficie de fractura.

Caracterización de las fracturas con gelación y calcinadas previo al crecimiento del recubrimiento

En la Figura 3 se muestran las fracturas de acero inoxidable 304 después de la gelación. Se sumergieron en la solución preparada por el método Pechini utilizando como precursor químico el Etilenglicol. La penetración de la solución en las microgrietas asegura que durante el proceso de calcinación se lleve a cabo el crecimiento de las nanopartículas de níquel (Ni) y, cubre por completo estas discontinuidades durante el crecimiento del recubrimiento por tratamiento térmico.

Las Figuras 4a y b muestran una zona de la topografía y el análisis puntual químico de la cubierta de gel calcinado a 450°C por 1 h. Los microporos están totalmente cubiertos por el material calcinado rico en elementos de Ni y, en menor proporción de O y Fe. Se considera que cierta cantidad de níquel se oxida a 1000°C debido a la presencia de O en la solución previa a la calcinación. La factibilidad de la formación de nanopartículas Ni/NiO en el rango de 450-660°C es confirmado en la literatura (Puente et al., 2012). Estos tamaños nanométricos modifican las propiedades físicas del material que permiten una alta reactividad química con el substrato.

Figura 4 a) Imagen de electrones secundarios de material calcinado a 450°C por 1 h sobre la fractura de un acero inoxidable 304, b) espectrograma por EDX de la cubierta calcinada

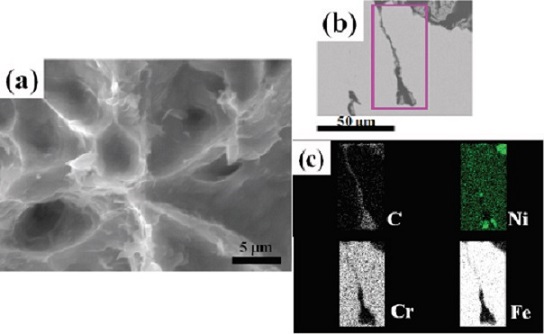

La Figura 5a, b y c muestran a altas amplificaciones otra zona por MEB de la fractura calcinada a 450°C por 60 min bajo un flujo Ar. La superficie de la fractura frontal muestra que los microporos están completamente cubiertos por material calcinado (Figura 5a). Por otro lado, se aprecia por mapeo en el interior de la microfisura la composición química elemental rico en Ni y C (Figura 5b y c). El contenido de C se forma durante la etapa de calcinación debido a que el material empleado por el método Pechini es de origen orgánico.

Caracterización del recubrimiento sobre las fracturas de acero inoxidable 304

Para la selección de las muestras a caracterizar se realizó una inspección visual sobre las 16 muestras obtenidas de acuerdo con el diseño de experimentos. El criterio de selección se basó en la presencia o no, de recubrimiento sobre la superficie de fractura. La Tabla 2 resume la identificación de las muestras y las condiciones a las cuales se llevó a cabo la experimentación. Estas variables de entrada se tomaron de la secuencia de ejecución del diseño de experimentos 23 realizado.

Tabla 2 Identificación de las muestras y condiciones experimentales para el crecimiento del recubrimiento sobre superficies de fractura de acero inoxidable 304

| Muestra | Temperatura (°C) | Tiempo (min) | Velocidad de calentamiento (°C/min) |

|---|---|---|---|

| A | 1000 | 30 | 10 |

| B | 1000 | 60 | 5 |

| C | 1200 | 30 | 10 |

| D | 1200 | 60 | 10 |

Cabe señalar que el recubrimiento de las muestras se caracterizó estereoscópicamente para elegir 2 muestras representativas de la serie de experimentos de la Tabla 2. En la Figura 6 se aprecia en la muestra A, una superficie de fractura opaca en color café y pequeñas partículas en tonalidad clara. Evidentemente, el crecimiento del recubrimiento no se obtiene a 1000°C por 30 min. En contraste, la muestra B observa un recubrimiento de aspecto metálico sin evidenciar las discontinuidades en la fractura. Las condiciones del tratamiento térmico a 1000°C por 60 min permite que las nanopartículas obtenidas por calcinación sean suficientemente reactivas con el metal base y coadyuven a la formación del recubrimiento. No hay una explicación clara hasta el momento de qué origina la formación del recubrimiento. Sin embargo, se póstula que se forma una fase líquida transitoria.

Figura 6 Imágenes por estereoscopio de la superficie de fractura después del crecimiento del recubrimiento

La Figura 7a muestra la imagen del crecimiento incompleto del recubrimiento sobre la superficie de fractura de la muestra A tratada térmicamente a 1000°C por 30 min empleando una velocidad de calentamiento de 10°C/min. Se aprecian zonas blancas del recubrimiento incompleto y zonas de color grisáceo mediante la técnica de electrones dispersados en el microscopio electrónico de barrido. Estas formaciones de compuestos se favorecen en las crestas de los microporos debido a una mayor energía superficial. Los espectrogramas de la Figura 7b y c muestran la naturaleza química de la zona grisácea (1) y blanca (2) analizada por la técnica de energía dispersiva de rayos-X. La Figura 7b muestra la composición química de las zonas grisáceas con picos intensos de níquel (Ni) y picos menos intensos de oxigeno (O), hierro (Fe) y cromo (Cr), así como picos de menor intensidad de Mn. Mientras tanto, las zonas en tonalidad blanca (2) muestran un pico intenso de oxígeno (O) y cromo (Cr), además de los elementos propios de la aleación (Figura 7c). Se establece que corresponden a óxidos de cromo.

Figura 7 a) Imagen de electrones retrodispersados del recubrimiento parcial sobre la fractura de acero inoxidable 304 (muestra A), b) y c) elementos presentes en las zonas grisáceas (1) y blancas (2) identificados por EDX

Posteriormente, se realizó el mismo procedimiento para la muestra B a una temperatura de 1000°C por 60 min, empleando una velocidad de calentamiento de 5°C/min. En la Figura 8a se muestra sobre el recubrimiento una distribución de partículas de tamaños mayores a 1μm, así como partículas de morfologías cuboidal de color blanco y grises. Cabe mencionar que la formación de estas partículas crecen a partir de la nucleación y crecimiento de las nanopartículas de níquel sobre defectos y el mismo substrato que está compuesto principalmente de Cr, Fe y Ni. Básicamente, las partículas de aspecto cuboidal (zona 1) tienen un aspecto laminar con una composición química rica en Ni con Fe y Cr, principalmente (Figuras 8b y c). Los análisis químicos puntuales sobre la matriz del recubrimiento (zona 2) por EDX muestran picos intensos de níquel (Ni) y picos de mediana intensidad de los elementos químicos de hierro (Fe) y cromo (Cr), así como picos de menor intensidad de carbono (C), molibdeno (Mo) y manganeso (Mn) que corresponden a la composición química del substrato y el carbono proveniente de la etapa de calcinación (Figuras 8b y d).

Figura 8 a) y b) Imágenes de electrones secundarios de la zona frontal del recubrimiento con una distribución partículas cuboidales de la muestra B, c) y d) Espectros de EDX: 1) Elementos presentes en la partícula cuboidal-laminar y 2) Elementos presentes en la matriz

La Figura 9a muestra un mapeo metalográfico de un corte transversal del recubrimiento en condición de pulido con espesor de entre 50 a 700 µm a lo largo de la superficie de fractura. A altas amplificaciones se aprecia la interface (metal base-recubrimiento) y la zona del recubrimiento con una microestructura dendrítica (Figuras 9b y 9c). Las microestructuras dendríticas indican la formación de fases líquidas transitorias antes del crecimiento del recubrimiento (Cook y Sorensen, 2011; Kerr y Kurz,1996). Se postula que en la superficie se tiene la fase líquida en contacto con el metal base y, se transfiere calor del sólido al líquido (gradiente térmico negativo) e inicia la transferencia de especies químicas a la fase líquida, que permiten por nucleación, formar mayor fracción sólida. Cabe mencionar que en la etapa de la difusión se forma un volumen de líquido entre la intercara del metal base, obteniéndose una composición química diferente a la inicial. Por lo tanto, se forman dos regiones con diferentes concentraciones de soluto disueltos en la fase líquida que aumenta en espesor, mientras la intercara sólida va disminuyendo. En consecuencia, con el tiempo se obtendrá una única fase líquida de composición rica en Ni (CL) con sus respectivos gradientes de concentración de Fe, Cr y Mn, principalmente. Por lo tanto, una vez que la capa líquida está en contacto con el metal base, inicia una difusión rápida de los elementos que difunden del líquido al sólido y los del metal base, hacía el líquido, hasta alcanzar un gradiente de concentración homogéneo en la fase líquida. La tasa de transferencia de especies químicas es una función de los gradientes de concentración en ambas capas. En cuanto inicia la solidificación, la difusión toma un proceso lento y la homogeneización química depende del tiempo, en este trabajo de investigación la zona homogénea es ~ 100 μm (Figura 9b).

Figura 9 Micrografías de un corte transversal en condición de pulido del recubrimiento obtenido en la muestra B tratada a 1000°C por 60 min, a) mapeo metalográfico del recubrimiento, b) interface entre el recubrimiento-metal base, c) microestructura dendrítica en el recubrimiento

En otra sección del perfil transversal del recubrimiento de la muestra B atacada electroquímicamente, se muestran microestructuras eutécticas en forma de estructura laminar (Figuras 10a y b). Además, se aprecia una interface entre el metal base y el recubrimiento con precipitados. La composición química cualitativa de esta sección transversal, muestra por espectrogramas de área la composición química de elementos que evidencia que el recubrimiento es rico en Ni y las fases de aspecto laminar se componen principalmente de Ni, Fe y Cr (ver Figuras 10c y d). En la literatura se reporta que las fases de morfología laminar crecen a partir de reacciones invariantes eutécticas o peritécticas del sistema Ni-Cr-Fe (Ares et al., 2005; Rajasekhar et al., 1997; Kerr y Kurz, 1996).

Conclusiones

En el marco de estudio de este trabajo de investigación se concluye lo siguiente:

Con base en los resultados obtenidos por DSC se determinó que el etilenglicol es el precursor adecuado para la preparación del gel, debido a su menor temperatura de estabilización. Por otro lado, las etapas del método Pechini tienen la versatilidad de penetrar el Ni en el interior de las microfisuras y microporos para sellarlas y taparlas en la etapa de la formación del recubrimiento sobre las fracturas de acero inoxidable 304. El recubrimiento obtenido a 1000°C por 60 min muestra una microestructura dendrítica lo que evidencia la formación de una fase líquida transitoria. Por otro lado, este método permite realizar un recubrimiento rico en Ni sobre superficies que hayan sido fracturadas y retardar o evitar la exposición del metal a un mayor grado de oxidación o corrosión. No obstante, se postula que el recubrimiento servirá como un substrato para la deposición de grafeno, generando en conjunto una película de ultra-alta dureza que será utilizada para incrementar las propiedades tribológicas del acero inoxidable 304.

text new page (beta)

text new page (beta)