Introducción

La cimentación es una parte estructural que se localiza por debajo de la superficie del suelo y que transmite las cargas de la estructura al suelo o roca subyacentes. Todos los suelos, al someterlos a las cargas, se comprimen y causan asentamientos en la estructura soportada. Los dos requisitos principales en el diseño de cimentaciones son: 1) que el asentamiento total de la estructura esté restringida a una cantidad tolerablemente pequeña; 2) que el asentamiento diferencial de las distintas partes de la estructura se elimine.

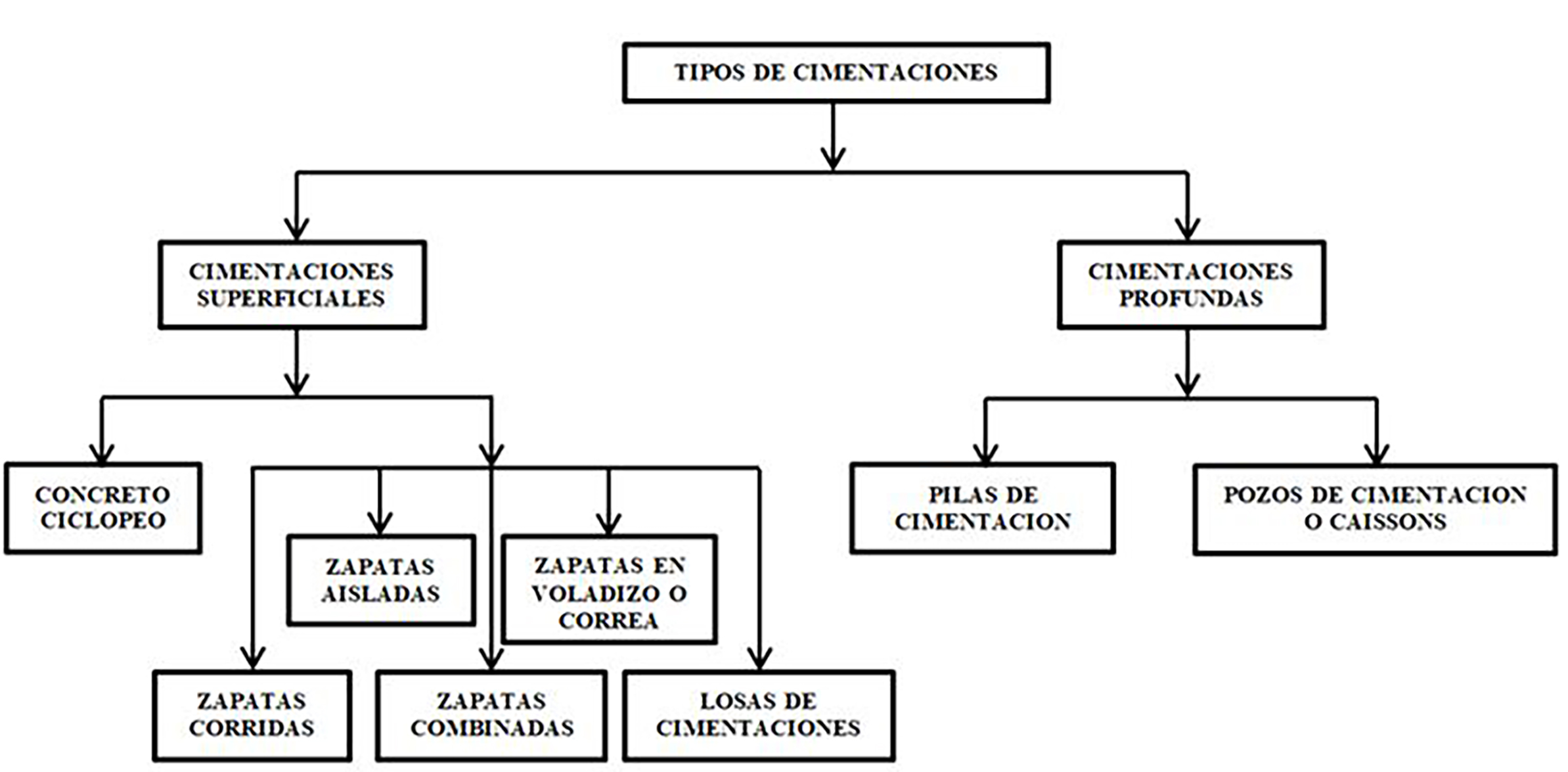

La Figura 1 muestra los tipos de cimentaciones.

Las cargas que bajan de la estructura a las cimentaciones superficiales descansan directamente sobre el suelo; y en las cimentaciones profundas, las cargas que provienen de la estructura descansan sobre la tapa, o cabezal, de los pilotes, o zapatas, que a su vez se trasmiten a los pilotes.

Las cimentaciones superficiales se desplantan sobre estratos superficiales, o poco profundos del suelo, por tener una capacidad de carga del suelo adecuada para soportar las cargas que bajan de la estructura y los estratos más débiles subyacentes no producen un asentamiento indebido. Los sistemas de cimentaciones de poca profundidad son los sistemas de cimientos más económicos utilizados comúnmente.

Las cimentaciones de concreto ciclópeo soportan muros de mampostería y se componen de concreto simple y grandes piedras; no contiene acero de refuerzo.

Las zapatas corridas soportan muros. Estas son losas continuas a lo largo de un muro. Las zapatas aisladas soportan columnas individuales. Estas pueden ser cuadradas, rectangulares y circulares. Las zapatas combinadas soportan dos o más columnas. Estas pueden ser rectangulares, trapezoidales, en forma de T y L (esquineras) en planta. Las zapatas en voladizo o correa son similares a las zapatas combinadas, excepto que las zapatas debajo de las columnas se construyen de forma independiente y están unidas por una viga de correa o trabes de liga.

Las losas de cimentaciones son grandes zapatas continuas que soportan todas las columnas de la estructura. Esto se usa cuando las condiciones del suelo son pobres, pero no se usan pilas o pilotes.

Las cimentaciones profundas se utilizan para transferir cargas a un estrato más fuerte, que puede ubicarse a una profundidad significativa debajo de la superficie del suelo. Las cimentaciones superficiales pueden ser antieconómicas, incluso cuando la capacidad de carga del suelo cerca de la superficie de este es demasiado baja.

Los pilotes de cimentación son miembros estructurales que cuentan con una sección transversal pequeña en comparación con su longitud, los cuales transmiten las cargas que bajan de la estructura y de la misma cimentación (cabezales de pilotes o zapatas) al subsuelo, con el propósito de obtener la estabilidad del conjunto.

Los cabezales de pilotes son losas gruesas que se usan para unir un grupo de pilotes para soportar y transmitir cargas de columna a los pilotes.

Los pozos de cimentación o caissons son miembros estructurales que se presentan para resolver, de una manera económica, la cimentación de una estructura cuando el estrato firme se localiza a una profundidad mayor.

La optimización de las estructuras ha sido explorada por muchos investigadores en el pasado, las principales investigaciones son las siguientes: Optimización de diseño de edificios altos bajo criterios múltiples de diseño (Ng & Lam, 2005); Diseño óptimo de cimentaciones superficiales rectangulares; Formulación (Chagoyén, Negrín, Cabrera, López & Padrón, 2009); Optimización de costos de estructuras de acero industrial (Kravanja & Žula, 2010); Optimización del diseño del grupo de pilotes utilizando un enfoque genético real (Hwang, Lyu & Chung, 2011); Diseño óptimo de estructuras tridimensionales para techos (Tapia et al., 2012); Avances en la optimización de estructuras de edificios de gran altura (Aldwaik & Adeli, 2014); Optimización del diseño en armaduras (Pallares-Muñoz & Rodríguez-Calderón, 2014); Optimización de costos de las secciones T de concreto reforzado de alta resistencia en flexión (Tiliouine & Fedghouche, 2014); Diseño óptimo de cimentaciones superficiales poco profundas con suelos limosos (Hassaan, 2014); Diseño óptimo de estructuras de marco plano utilizando redes neuronales artificiales y variables de relación (Kao & Yeh, 2014); Aplicación del algoritmo genético en el diseño óptimo de la cimentación de tira (Hui, Zhuoyi & Mingji, 2015); Experimentación numérica para el diseño óptimo de vigas rectangulares de concreto reforzado para secciones simplemente reforzadas (Luévanos-Rojas, 2016); Dimensionamiento óptimo para las zapatas combinadas de esquina (López-Chavarría, Luévanos-Rojas & Medina-Elizondo, 2017); Minimización de costos de la cubierta de pilotes de concreto reforzado utilizando técnicas de optimización (Regupathi & Sugumar, 2017); Diseño óptimo para zapatas aisladas rectangulares utilizando la presión real del suelo (Luévanos-Rojas, López-Chavarría & Medina-Elizondo, 2017); Diseño óptimo de zapatas basadas en la optimización de Mixed-Integer Non-Linear Programming (MINLP) (Jelušič & Žlender, 2018); Experimentación numérica para el diseño óptimo de las zapatas combinadas rectangulares de concreto reforzado (Velázquez-Santillán, Luévanos-Rojas, López-Chavarría, Medina-Elizondo & Sandoval-Rivas, 2018); Optimización de vigas de concreto reforzado para secciones rectangulares con experimentos numéricos (Luévanos-Rojas, López-Chavarría & Medina-Elizondo, 2018).

Los estudios más relevantes sobre cimentaciones profundas que han despertado gran interés para algunos investigadores son: Diseño óptimo basado en algoritmos genéticos de cimentaciones de balsas apiladas con pruebas de modelo (Kim, Yoo & Kang, 2002); Estudio teórico sobre optimización de longitud de pilotes de grupos de pilotes y balsas apiladas (Leung, Klar & Soga, 2010); Práctica actual en el diseño de cimientos de edificios de gran altura en Bangkok, Tailandia (Amornfa, Phienwej & Kitpayuck, 2012); Metodología de selección experto basada en el conocimiento para optimizar la construcción de pilotes de concreto (Penteado & de Brito, 2012); Metodologías de diseño óptimo para cimentaciones de pilotes en Londres (Letsios, Lagaros & Papadrakakis, 2014); Método de análisis de optimización del diámetro de pilote de cimientos de balsas apiladas basado en la minimización de asentamientos diferenciales (Wang, Yang & Shangguan, 2015); Interacción superestructura-cimentación en la optimización de grupos de pilotes de objetivos múltiples considerando la respuesta de asentamiento (Leung, Klar, Soga & Hoult, 2017); Diseño robusto y procedimiento de optimización para cimientos de balsas apiladas para soportar aerogeneradores altos en arcilla y arena (Ravichandran, Shrestha & Piratla, 2018).

Este artículo muestra un modelo para cabezales o zapatas rectangulares apoyadas sobre un grupo de pilotes para obtener el área mínima en planta que soporta una carga axial y dos momentos en dirección del eje X y Y debido a una columna (caso general). Este modelo considera que los cabezales son perfectamente rígidos y los pilotes están articulados en la unión con los cabezales y, por lo tanto, los pilotes transmiten solamente carga vertical. La metodología normalmente utilizada para obtener el área de la superficie en planta de los cabezales se propone de acuerdo con la distribución de los pilotes, tomando en cuenta las recomendaciones que marcan los reglamentos de construcción. También, cinco tipos de cabezales apoyadas sobre un grupo formado por dos, tres, cuatro, cinco y seis pilotes se muestran para demostrar la exactitud del modelo presentado en este documento.

Metodología

Consideraciones especiales

Para los cabezales y el grupo de pilotes se deben de tomar en cuenta los siguientes requisitos.

Requisitos para los pilotes en el grupo de pilotes

Para determinar el espaciado de los pilotes se debe tener en cuenta lo siguiente:

Los pilotes deben colocarse en una disposición adecuada, de modo que el espacio entre los pilotes oscile entre 2 D (diámetro del pilote y 3 D, en el caso de cabezales de pilotes aislados, y (2-6) D, en el caso de balsas apoyadas sobre pilotes.

El centro de gravedad de pilotes debe colocarse lo más lejos posible del centro de gravedad de las cargas transmitidas desde la estructura hasta el grupo de pilotes.

En el caso de presencia de vecinos, los pilotes deben estar alejados de la línea de propiedad por una distancia no inferior a 1 D, o según lo requiera el método de instalación del pilote.

Requisitos para los cabezales de pilotes. Al igual que las zapatas poco profundas extendidas sobre el suelo con las siguientes adiciones:

El diseño debe satisfacer el cortante de penetración cerca de los pilotes o ejes individuales.

La profundidad efectiva del cabezal o zapata debe ser de al menos 30 cm. Esto implica un espesor mínimo de 40 cm.

La fuerza de apoyo entre los pilotes o ejes individuales y los cabezales no debe exceder la capacidad de ninguno de los elementos.

El tamaño de los cabezales de pilotes se fija de tal manera que sobresalga claramente más allá del pilote más externo, no menos de 10 cm, pero preferiblemente 15 cm.

Formulación matemática

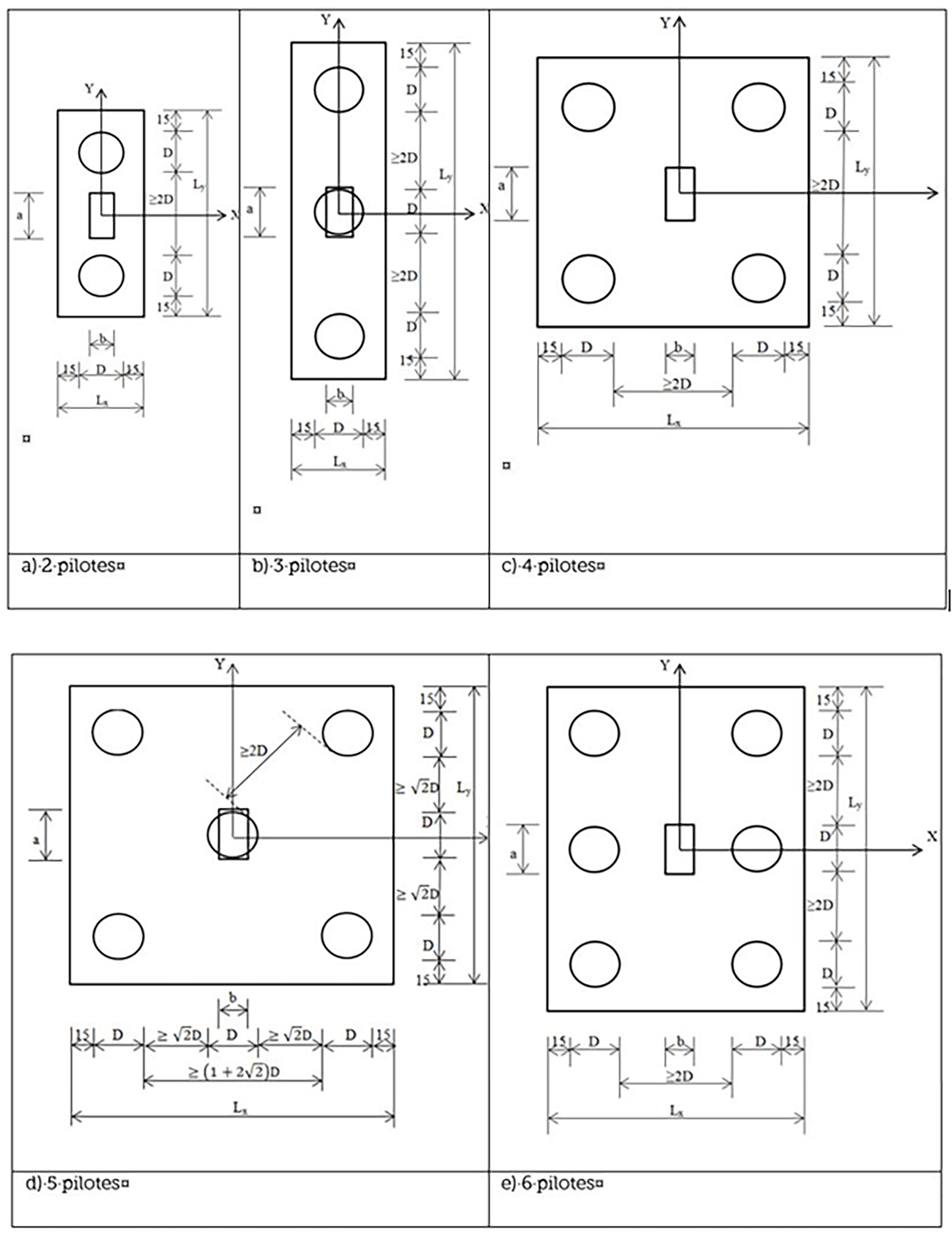

La Figura 2 muestra los cinco tipos principales de distribución de los pilotes debajo de los cabezales aislados de forma rectangular. Las Figuras 2a y 2b se pueden aplicar a cabezales que soportan una carga axial y momento en una dirección. Para las Figuras 2c, 2d y 2e, su principal aplicación es para cabezales que soportan una carga axial y dos momentos (dirección X y Y).

Fuente: Elaboración propia.

Figura 2 Distribución de pilotes debajo de los cabezales o zapatas aisladas.

La ecuación general para obtener el esfuerzo generado en cualquier parte por el suelo sobre las zapatas apoyadas en estratos superficiales (cimentación superficial o poco profundas) sujetas a flexión biaxial es (Gere & Goodo, 2009; López-Chavarría et al., 2017; Luévanos-Rojas et al., 2017; Velázquez-Santillán et al., 2018):

donde σ s = esfuerzo generado por el terreno sobre la zapata (presión del suelo), A z = superficie de contacto de la zapata; P = carga axial aplicada en el centro de gravedad de la superficie de contacto de la zapata; M x = momento alrededor del eje X; M y = momento alrededor del eje Y; x z = distancia en dirección del eje X a partir del eje Y a la fibra donde se desea obtener el esfuerzo; y z = distancia en dirección eje Y a partir del eje X a la fibra donde se desea obtener el esfuerzo; I yz = momento de inercia de la superficie de contacto de la zapata alrededor del eje Y; e I xz = momento de inercia de la superficie de contacto de la zapata alrededor del eje X.

La ecuación general para obtener el esfuerzo generado por cada pilote sobre los cabezales apoyados sobre pilotes (cimentación profunda) sujetas a flexión biaxial es:

donde σ p = esfuerzo generado por el pilote sobre el cabezal o zapata (presión del pilote); A p = área de contacto del pilote en estudio; A pT = área de contacto de todos los pilotes; x p = distancia en dirección del eje X a partir del eje Y a la ubicación del pilote en estudio; y p = distancia en dirección eje Y a partir del eje X a la ubicación del pilote en estudio; ∑I yp = suma de momentos de inercia de la superficie de contacto de todos los pilotes alrededor del eje Y general; ∑I xp = suma de momentos de inercia de la superficie de contacto de todos los pilotes alrededor del eje X general; y N p = fuerza axial generada por cada pilote sobre el cabezal o zapata.

Los momentos de inercia de cada pilote son:

donde I xpo = momento de inercia de la superficie de contacto del pilote alrededor del eje X local (centro del pilote en estudio) y I ypo = momento de inercia de la superficie de contacto del pilote alrededor del eje Y local (centro del pilote en estudio).

Si todos los pilotes tienen la misma área de contacto (sección transversal), entonces se obtiene:

donde n = número de pilotes.

Ahora, sustituyendo la ecuación (3), (4) y (5) en la ecuación (2) se obtiene:

A partir de la ecuación (6), la fuerza axial que ejerce cada pilote sobre el cabezal o zapata se presenta de la siguiente manera:

Si el momento de inercia local de todos los pilotes se desprecia por ser una cantidad muy pequeña, se obtiene la siguiente ecuación:

La ecuación general para cualquier pilote es:

donde i = 1, 2, 3… n.

Por equilibrio de fuerzas sobre el cabezal o zapata se obtiene:

La función objetivo para obtener el área mínima de la superficie del cabezal o zapata (A mínima ) se muestra como sigue:

Las funciones de restricciones para obtener el área mínima de la superficie del cabezal o zapata se muestran como sigue:

Casos particulares

La función objetivo y las restricciones para cada caso se muestran a continuación (Figura 2):

Caso A

Para dos pilotes debajo de los cabezales aislados, como se muestra en la Figura 2a, la función objetivo es:

Las funciones de restricciones son:

Caso B

Para tres pilotes debajo de los cabezales aislados, como se muestra en la Figura 2b, la función objetivo es:

Las funciones de restricciones son:

Caso C

Para cuatro pilotes debajo de los cabezales aislados, como se muestra en la Figura 2c, La función objetivo es:

Las funciones de restricciones son:

Caso D

Para cinco pilotes debajo de los cabezales aislados, como se muestra en la Figura 2d, la función objetivo es:

Las funciones de restricciones son:

Caso E

Para seis pilotes debajo de los cabezales aislados, como se muestra en la Figura 2e, la función objetivo es:

Las funciones de restricciones son:

Ejemplos numéricos

Las Tablas 1, 2, 3, 4 y 5 muestran los ejemplos numéricos para cada tipo de cabezal, apoyados sobre dos, tres, cuatro, cinco y seis pilotes (Figura 2). El diámetro de todos los pilotes para todos los ejemplos se considera de 30 cm. La función objetivo de la superficie mínima para todos los casos es la misma.

Tabla 1 Cabezales o zapatas aisladas apoyadas sobre dos pilotes.

| Npp kN |

Lx m |

Ly m |

x1 m |

y1 m |

Np1 kN |

Np2 kN |

Aminima m2 |

| Caso 1: P = 800kN; Mx = 200 kN-m | |||||||

| 600 | 0.60 | 1.60 | 0.00 | 0.50 | 600 | 200 | 0.96 |

| 650 | 0.60 | 1.50 | 0.00 | 0.45 | 622 | 178 | 0.90 |

| 700 | 0.60 | 1.50 | 0.00 | 0.45 | 622 | 178 | 0.90 |

| 750 | 0.60 | 1.50 | 0.00 | 0.45 | 622 | 178 | 0.90 |

| 800 | 0.60 | 1.50 | 0.00 | 0.45 | 622 | 178 | 0.90 |

| Caso 2: P = 800kN; Mx = 300 kN-m | |||||||

| 600 | 0.60 | 2.10 | 0.00 | 0.75 | 600 | 200 | 1.26 |

| 650 | 0.60 | 1.80 | 0.00 | 0.60 | 650 | 150 | 1.08 |

| 700 | 0.60 | 1.60 | 0.00 | 0.50 | 700 | 100 | 0.96 |

| 750 | 0.60 | 1.50 | 0.00 | 0.45 | 733 | 67 | 0.90 |

| 800 | 0.60 | 1.50 | 0.00 | 0.45 | 733 | 67 | 0.90 |

| Caso 3: P = 1000kN; Mx = 200 kN-m | |||||||

| 600 | 0.60 | 2.60 | 0.00 | 1.00 | 600 | 400 | 1.56 |

| 650 | 0.60 | 1.93 | 0.00 | 0.67 | 650 | 350 | 1.16 |

| 700 | 0.60 | 1.60 | 0.00 | 0.50 | 700 | 300 | 0.96 |

| 750 | 0.60 | 1.50 | 0.00 | 0.45 | 722 | 278 | 0.90 |

| 800 | 0.60 | 1.50 | 0.00 | 0.45 | 722 | 278 | 0.90 |

| Caso 4: P = 1000kN; Mx = 300 kN-m | |||||||

| 600 | 0.60 | 3.60 | 0.00 | 1.50 | 600 | 400 | 2.16 |

| 650 | 0.60 | 2.60 | 0.00 | 1.00 | 650 | 350 | 1.56 |

| 700 | 0.60 | 2.10 | 0.00 | 0.75 | 700 | 300 | 1.26 |

| 750 | 0.60 | 1.80 | 0.00 | 0.60 | 750 | 250 | 1.08 |

| 800 | 0.60 | 1.60 | 0.00 | 0.50 | 800 | 200 | 0.96 |

Fuente: Elaboración propia.

Tabla 2 Cabezales o zapatas aisladas apoyadas sobre tres pilotes.

| Npp kN |

Lx m |

Ly m |

x1 m |

y1 m |

Np1 kN |

Np2 kN |

Np3 kN |

Aminima m2 |

| Caso 1: P = 1200kN; Mx = 800 kN-m | ||||||||

| 600 | 0.60 | 4.60 | 0.00 | 2.00 | 600 | 400 | 200 | 2.76 |

| 650 | 0.60 | 3.80 | 0.00 | 1.60 | 650 | 400 | 150 | 2.28 |

| 700 | 0.60 | 3.27 | 0.00 | 1.33 | 700 | 400 | 100 | 1.96 |

| 750 | 0.60 | 2.89 | 0.00 | 1.14 | 750 | 400 | 50 | 1.73 |

| 800 | 0.60 | 2.60 | 0.00 | 1.00 | 800 | 400 | 0 | 1.56 |

| Caso 2: P = 1200kN; Mx = 900 kN-m | ||||||||

| 600 | 0.60 | 5.10 | 0.00 | 2.25 | 600 | 400 | 200 | 3.06 |

| 650 | 0.60 | 4.20 | 0.00 | 1.80 | 650 | 400 | 150 | 2.52 |

| 700 | 0.60 | 3.60 | 0.00 | 1.50 | 700 | 400 | 100 | 2.16 |

| 750 | 0.60 | 3.17 | 0.00 | 1.29 | 750 | 400 | 50 | 1.90 |

| 800 | 0.60 | 2.85 | 0.00 | 1.12 | 800 | 400 | 0 | 1.71 |

| Caso 3: P = 1300kN; Mx = 800 kN-m | ||||||||

| 600 | 0.60 | 5.40 | 0.00 | 2.40 | 600 | 433 | 267 | 3.24 |

| 650 | 0.60 | 4.29 | 0.00 | 1.85 | 650 | 433 | 217 | 2.58 |

| 700 | 0.60 | 3.60 | 0.00 | 1.50 | 700 | 433 | 167 | 2.16 |

| 750 | 0.60 | 3.13 | 0.00 | 1.26 | 750 | 433 | 117 | 1.88 |

| 800 | 0.60 | 2.78 | 0.00 | 1.09 | 800 | 433 | 67 | 1.67 |

| Caso 4: P = 1300kN; Mx = 900 kN-m | ||||||||

| 600 | 0.60 | 6.00 | 0.00 | 2.70 | 600 | 433 | 267 | 3.60 |

| 650 | 0.60 | 4.75 | 0.00 | 2.08 | 650 | 433 | 217 | 2.85 |

| 700 | 0.60 | 3.97 | 0.00 | 1.69 | 700 | 433 | 167 | 2.38 |

| 750 | 0.60 | 3.44 | 0.00 | 1.42 | 750 | 433 | 117 | 2.07 |

| 800 | 0.60 | 3.05 | 0.00 | 1.23 | 800 | 433 | 67 | 1.83 |

Fuente: Elaboración propia.

Tabla 3 Cabezales o zapatas aisladas apoyadas sobre cuatro pilotes.

| My kN-m |

Lx m |

Ly m |

x1 m |

y1 m |

Np1 kN |

Np2 kN |

Np3 kN |

Np4 kN |

Aminima m2 |

| Caso 1: P = 1200kN; Mx = 400 kN-m | |||||||||

| 400 | 1.93 | 1.93 | 0.67 | 0.67 | 600 | 300 | 300 | 0 | 3.74 |

| 600 | 2.52 | 1.99 | 0.96 | 0.70 | 600 | 287.12 | 312.88 | 0 | 5.02 |

| 800 | 3.10 | 2.03 | 1.25 | 0.71 | 600 | 279.76 | 320.24 | 0 | 6.29 |

| 1000 | 3.68 | 2.05 | 1.54 | 0.73 | 600 | 274.98 | 325.02 | 0 | 7.55 |

| 1200 | 4.25 | 2.07 | 1.83 | 0.74 | 600 | 271.62 | 328.38 | 0 | 8.82 |

| Caso 2: P = 1200kN; Mx = 600 kN-m | |||||||||

| 400 | 1.99 | 2.52 | 0.70 | 0.96 | 600 | 312.88 | 287.12 | 0 | 5.02 |

| 600 | 2.60 | 2.60 | 1.00 | 1.00 | 600 | 300 | 300 | 0 | 6.76 |

| 800 | 3.20 | 2.65 | 1.30 | 1.03 | 600 | 292.62 | 307.38 | 0 | 8.49 |

| 1000 | 3.80 | 2.68 | 1.60 | 1.04 | 600 | 287.82 | 312.18 | 0 | 10.21 |

| 1200 | 4.40 | 2.71 | 1.90 | 1.05 | 600 | 284.44 | 315.56 | 0 | 11.93 |

| Caso 3: P = 1200kN; Mx = 800 kN-m | |||||||||

| 400 | 2.03 | 3.10 | 0.71 | 1.25 | 600 | 320.24 | 279.76 | 0 | 6.29 |

| 600 | 2.65 | 3.20 | 1.03 | 1.30 | 600 | 307.38 | 292.62 | 0 | 8.49 |

| 800 | 3.27 | 3.27 | 1.33 | 1.33 | 600 | 300 | 300 | 0 | 10.67 |

| 1000 | 3.88 | 3.31 | 1.64 | 1.36 | 600 | 295.19 | 304.81 | 0 | 12.85 |

| 1200 | 4.49 | 3.34 | 1.95 | 1.37 | 600 | 291.81 | 308.19 | 0 | 15.02 |

| Caso 4: P = 1200kN; Mx = 1000 kN-m | |||||||||

| 400 | 2.05 | 3.68 | 0.73 | 1.54 | 600 | 325.02 | 274.98 | 0 | 7.55 |

| 600 | 2.68 | 3.80 | 1.04 | 1.60 | 600 | 312.18 | 287.82 | 0 | 10.21 |

| 800 | 3.31 | 3.88 | 1.36 | 1.64 | 600 | 304.81 | 295.19 | 0 | 12.85 |

| 1000 | 3.93 | 3.93 | 1.67 | 1.67 | 600 | 300 | 300 | 0 | 15.47 |

| 1200 | 4.56 | 3.97 | 1.98 | 1.69 | 600 | 296.62 | 303.38 | 0 | 18.09 |

Fuente: Elaboración propia.

Tabla 4 Cabezales o zapatas aisladas apoyadas sobre cinco pilotes.

| My kN-m |

Lx m |

Ly m |

x1 m |

y1 m |

Np1 kN |

Np2 kN |

Np3 kN |

Np4 kN |

Np5 kN |

Aminima m2 |

| Caso 1: P = 1200kN; Mx = 400 kN-m | ||||||||||

| 400 | 2.27 | 2.27 | 0.83 | 0.83 | 480 | 240 | 240 | 240 | 0 | 5.14 |

| 600 | 3.01 | 2.33 | 1.2 | 0.87 | 480 | 231 | 240 | 249 | 0 | 7.02 |

| 800 | 3.75 | 2.37 | 1.57 | 0.89 | 480 | 225.9 | 240 | 254.1 | 0 | 8.89 |

| 1000 | 4.49 | 2.4 | 1.94 | 0.9 | 480 | 222.7 | 240 | 257.3 | 0 | 10.75 |

| 1200 | 5.22 | 2.41 | 2.31 | 0.91 | 480 | 220.4 | 240 | 259.6 | 0 | 12.61 |

| Caso 2: P = 1200kN; Mx = 600 kN-m | ||||||||||

| 400 | 2.33 | 3.01 | 0.87 | 1.2 | 480 | 249 | 240 | 231 | 0 | 7.02 |

| 600 | 3.1 | 3.1 | 1.25 | 1.25 | 480 | 240 | 240 | 240 | 0 | 9.61 |

| 800 | 3.86 | 3.15 | 1.63 | 1.28 | 480 | 234.9 | 240 | 245.1 | 0 | 12.19 |

| 1000 | 4.63 | 3.19 | 2.01 | 1.29 | 480 | 231.7 | 240 | 248.3 | 0 | 14.76 |

| 1200 | 5.39 | 3.22 | 2.39 | 1.31 | 480 | 229.4 | 240 | 250.6 | 0 | 17.33 |

| Caso 3: P = 1200kN; Mx = 800 kN-m | ||||||||||

| 400 | 2.37 | 3.75 | 0.89 | 1.57 | 480 | 254.1 | 240 | 225.9 | 0 | 8.89 |

| 600 | 3.15 | 3.86 | 1.28 | 1.63 | 480 | 245.1 | 240 | 234.9 | 0 | 12.19 |

| 800 | 3.93 | 3.93 | 1.67 | 1.67 | 480 | 240 | 240 | 240 | 0 | 15.47 |

| 1000 | 4.71 | 3.98 | 2.06 | 1.69 | 480 | 236.7 | 240 | 243.3 | 0 | 18.75 |

| 1200 | 5.49 | 4.01 | 2.44 | 1.71 | 480 | 234.5 | 240 | 245.5 | 0 | 22.02 |

| Caso 4: P = 1200kN; Mx = 1000 kN-m | ||||||||||

| 400 | 2.4 | 4.49 | 0.9 | 1.94 | 480 | 257.3 | 240 | 222.7 | 0 | 10.75 |

| 600 | 3.19 | 4.63 | 1.29 | 2.01 | 480 | 248.3 | 240 | 231.7 | 0 | 14.76 |

| 800 | 3.98 | 4.71 | 1.69 | 2.06 | 480 | 243.3 | 240 | 236.7 | 0 | 18.75 |

| 1000 | 4.77 | 4.77 | 2.08 | 2.08 | 480 | 240 | 240 | 240 | 0 | 22.72 |

| 1200 | 5.55 | 4.81 | 2.48 | 2.1 | 480 | 237.7 | 240 | 242.3 | 0 | 26.69 |

Fuente: Elaboración propia.

Tabla 5 Cabezales o zapatas aisladas apoyadas sobre seis pilotes.

| My kN-m |

Lx m |

Ly m |

x1 m |

y1 m |

Np1 kN |

Np2 kN |

Np3 kN |

Np4 kN |

Np5 kN |

Np6 kN |

Aminima m2 |

| Caso 1: P = 1200kN; Mx = 400 kN-m | |||||||||||

| 400 | 1.99 | 2.52 | 0.7 | 0.96 | 400 | 208.6 | 295.7 | 104.3 | 191.4 | 0 | 5.02 |

| 600 | 2.6 | 2.6 | 1 | 1 | 400 | 200 | 300 | 100 | 200 | 0 | 6.76 |

| 800 | 3.2 | 2.65 | 1.3 | 1.03 | 400 | 195.1 | 302.5 | 97.54 | 204.9 | 0 | 8.49 |

| 1000 | 3.8 | 2.68 | 1.6 | 1.04 | 400 | 191.9 | 304.1 | 95.94 | 208.1 | 0 | 10.21 |

| 1200 | 4.4 | 2.71 | 1.9 | 1.05 | 400 | 189.6 | 305.2 | 94.81 | 210.4 | 0 | 11.93 |

| Caso 2: P = 1200kN; Mx = 600 kN-m | |||||||||||

| 400 | 2.04 | 3.39 | 0.72 | 1.39 | 400 | 215.2 | 292.4 | 107.6 | 184.8 | 0 | 6.92 |

| 600 | 2.67 | 3.5 | 1.03 | 1.45 | 400 | 206.7 | 296.7 | 103.3 | 193.3 | 0 | 9.35 |

| 800 | 3.29 | 3.57 | 1.35 | 1.49 | 400 | 201.8 | 299.1 | 100.9 | 198.3 | 0 | 11.76 |

| 1000 | 3.91 | 3.62 | 1.65 | 1.51 | 400 | 198.6 | 300.7 | 99.28 | 201.5 | 0 | 14.16 |

| 1200 | 4.53 | 3.66 | 1.96 | 1.53 | 400 | 196.3 | 301.9 | 98.15 | 203.7 | 0 | 16.55 |

| Caso 3: P = 1200kN; Mx = 800 kN-m | |||||||||||

| 400 | 2.07 | 4.25 | 0.74 | 1.83 | 400 | 218.9 | 290.5 | 109.5 | 181.1 | 0 | 8.82 |

| 600 | 2.71 | 4.4 | 1.05 | 1.9 | 400 | 210.4 | 294.8 | 105.2 | 189.6 | 0 | 11.93 |

| 800 | 3.34 | 4.49 | 1.37 | 1.95 | 400 | 205.5 | 297.3 | 102.7 | 194.5 | 0 | 15.02 |

| 1000 | 3.97 | 4.56 | 1.69 | 1.98 | 400 | 202.3 | 298.9 | 101.1 | 197.7 | 0 | 18.09 |

| 1200 | 4.6 | 4.6 | 2 | 2 | 400 | 200 | 300 | 100 | 200 | 0 | 21.16 |

| Caso 4: P = 1200kN; Mx = 1000 kN-m | |||||||||||

| 400 | 2.09 | 5.12 | 0.75 | 2.26 | 400 | 221.3 | 289.4 | 110.6 | 178.7 | 0 | 10.71 |

| 600 | 2.74 | 5.3 | 1.07 | 2.35 | 400 | 212.7 | 293.6 | 106.4 | 187.3 | 0 | 14.5 |

| 800 | 3.38 | 5.41 | 1.39 | 2.41 | 400 | 207.8 | 296.1 | 103.9 | 192.2 | 0 | 18.27 |

| 1000 | 4.01 | 5.49 | 1.71 | 2.44 | 400 | 204.6 | 297.7 | 102.3 | 195.4 | 0 | 22.02 |

| 1200 | 4.65 | 5.54 | 2.02 | 2.47 | 400 | 202.4 | 298.8 | 101.2 | 197.6 | 0 | 25.76 |

Fuente: Elaboración propia.

Caso A

La Tabla 1 muestra cuatro casos para cabezales que soportan una columna en la parte superior, y los cabezales están apoyados sobre dos pilotes. La columna transmite una carga P y un momento Mx al cabezal, y el cabezal está soportado sobre dos pilotes (Np1 y Np2). Para todos los casos se limita la capacidad de carga de los pilotes Npp de 600 kN, 650 kN, 700 kN, 750 kN y 800 kN. El caso 1 considera que la columna transmite P = 800 kN y Mx = 200 kN-m. El caso 2 considera que el cabezal soporta P = 800 kN y Mx = 300 kN-m. El caso 3 considera que la columna transmite P = 1000 kN y Mx = 200 kN-m. El caso 4 considera que el cabezal soporta P = 1000 kN y Mx = 300 kN-m.

Caso B

La Tabla 2 presenta cuatro casos para cabezales que soportan una columna en la parte superior y los cabezales están apoyados sobre tres pilotes. La columna transmite una carga P y un momento Mx al cabezal, y el cabezal está soportado sobre tres pilotes (Np1, Np2 y Np3). Para todos los casos se limita la capacidad de carga de los pilotes Npp de 600 kN, 650 kN, 700 kN, 750 kN y 800 kN. El caso 1 considera que la columna transmite P = 1200 kN y Mx = 800 kN-m. El caso 2 considera que el cabezal soporta P = 1200 kN y Mx = 900 kN-m. El caso 3 considera que la columna transmite P = 1300 kN y Mx = 800 kN-m. El caso 4 considera que el cabezal soporta P = 1300 kN y Mx = 900 kN-m.

Caso C

La Tabla 3 presenta cuatro casos para cabezales que soportan una columna en la parte superior y los cabezales están apoyados sobre cuatro pilotes. La columna transmite una carga P y dos momentos Mx y My al cabezal, y el cabezal está soportado sobre cuatro pilotes (Np1, Np2, Np3 y Np4). Para todos los casos no se limita la capacidad de carga de los pilotes Npp. El caso 1 considera que la columna transmite P = 1200 kN, Mx = 400 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 2 considera que el cabezal soporta P = 1200 kN, Mx = 600 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 3 considera que la columna transmite P = 1200 kN, Mx = 800 kN-m, My = 400 kN-m, 600 kNm, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 4 considera que el cabezal soporta P = 1200 kN, Mx = 1000 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m.

Caso D

La Tabla 4 presenta cuatro casos para cabezales que soportan a una columna en la parte superior y los cabezales están apoyados sobre cinco pilotes. La columna transmite una carga P y dos momentos Mx y My al cabezal, y el cabezal está soportado sobre cinco pilotes (Np1, Np2, Np3, Np4 y Np5). Para todos los casos no se limita la capacidad de carga de los pilotes Npp. El caso 1 considera que la columna transmite P = 1200 kN, Mx = 400 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 2 considera que el cabezal soporta P = 1200 kN, Mx = 600 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 3 considera que la columna transmite P = 1200 kN, Mx = 800 kN-m, My = 400 kN-m, 600 kNm, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 4 considera que el cabezal soporta P = 1200 kN, Mx = 1000 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m.

Caso E

La Tabla 5 presenta cuatro casos para cabezales que soportan una columna en la parte superior, y los cabezales están apoyados sobre seis pilotes. La columna transmite una carga P y dos momentos Mx y My al cabezal, y el cabezal está soportado sobre seis pilotes (Np1, Np2, Np3, Np4, Np5 y Np6). Para todos los casos no se limita la capacidad de carga de los pilotes Npp. El caso 1 considera que la columna transmite P = 1200 kN, Mx = 400 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 2 considera que el cabezal soporta P = 1200 kN, Mx = 600 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 3 considera que la columna transmite P = 1200 kN, Mx = 800 kN-m, My = 400 kN-m, 600 kNm, 800 kN-m, 1000 kN-m y 1200 kN-m. El caso 4 considera que el cabezal soporta P = 1200 kN, Mx = 1000 kN-m, My = 400 kN-m, 600 kN-m, 800 kN-m, 1000 kN-m y 1200 kN-m.

Resultados

La Tabla 1 muestra el área óptima para el caso A. Los parámetros constantes o conocidos son: D, x1, P, Mx y Nppermitida. Las variables de decisión son: Aminima, Lx, Ly, y1, Np1 y Np2. Los resultados encontrados para todos los casos son los siguientes: Lx permanece constante (valor mínimo); cuando Npp se incrementa, los valores de Ly, y1 y Aminima disminuyen hasta alcanzar el valor mínimo.

La Tabla 2 presenta el área óptima para el caso B. Los parámetros constantes o conocidos son: D, x1, P, Mx y Nppermitida. Las variables de decisión son: Aminima, Lx, Ly, y1, Np1, Np2 y Np3. Los resultados obtenidos para los cuatro casos son los siguientes: Lx permanece constante (valor mínimo); Np2 es el promedio de Np1 y Np3; si Npp se incrementa, los valores de Ly, y1 y Aminima disminuyen.

La Tabla 3 muestra el área óptima para el caso C. Los parámetros constantes o conocidos son: D, P, Mx y My. Las variables de decisión son: Aminima, Lx, Ly, x1, y1, Np1, Np2, Np3 y Np4. Los resultados que aparecen para los cuatro casos son los siguientes: Cuando My se incrementa, los valores de Lx, Ly, x1, y1 y Aminima aumentan; las cargas que ejercen los pilotes en todos los casos son Np1 = 600 kN y Np4 = 0 kN; cuando Mx = My, se presenta que Np2 = Np3 = 300 kN, Lx = Ly, x1 = y1.

La Tabla 4 presenta el área óptima para el caso D. Los parámetros constantes o conocidos son: D, P, Mx y My. Las variables de decisión son: Aminima, Lx, Ly, x1, y1, Np1, Np2, Np3, Np4 y Np5. Los resultados que aparecen para los cuatro casos son los siguientes: Cuando My se incrementa, los valores de Lx, Ly, x1, y1 y Aminima aumentan; las cargas que ejercen los pilotes en todos los casos son Np1 = 480 kN y Np5 = 0 kN; cuando Mx = My, se presenta que Np2 = Np3 = Np4 = 240 kN, Lx = Ly, x1 = y1; el promedio de Np1, Np2, Np4 y Np5 es el valor de Np3 = 240 kN; el promedio de Np1 y Np5 es el valor de Np3 = 240 kN; el promedio de Np2 y Np4 es el valor de Np3 = 240 kN.

La Tabla 5 muestra el área óptima para el caso E. Los parámetros constantes o conocidos son: D, P, Mx y My. Las variables de decisión son: Aminima, Lx, Ly, x1, y1, Np1, Np2, Np3, Np4, Np5 y Np6. Los resultados que aparecen para los cuatro casos son los siguientes: Cuando My se incrementa, los valores de Lx, Ly, x1, y1 y Aminima aumentan; las cargas que ejercen los pilotes en todos los casos son Np1 = 400 kN y Np5 = 0 kN; el promedio de Np1 y Np5 es el valor de Np3; el promedio de Np2 y Np6 es el valor de Np4.

Conclusiones

La cimentación de una estructura es la parte esencial para transmitir las cargas de columna o pared al terreno subyacente debajo de la estructura. En el caso de cimentaciones profundas, las cargas que provienen de la estructura descansan sobre una tapa o cabezal de los pilotes o zapata y, a su vez, se trasmite a los pilotes. El nuevo modelo presentado en este artículo produce resultados que tienen una precisión sin precedentes para todos los problemas de ingeniería de cimientos. La parte principal de esta investigación es obtener el área óptima de los cabezales rectangulares utilizando las técnicas de optimización.

Las cimentaciones profundas se utilizan para transferir cargas a un estrato más fuerte, la cual puede ubicarse a una profundidad significativa debajo de la superficie del suelo. Las cimentaciones superficiales pueden ser antieconómicas, incluso cuando la capacidad de carga del suelo cerca de la superficie del suelo es demasiado baja.

El modelo propuesto presentado en este documento para encontrar el área óptima de la superficie en planta para los cabezales rectangulares bajo una carga concéntrica y momentos alrededor de los ejes X y Y debido a la columna, también se puede usar para los otros casos: 1) cabezales bajo una carga concéntrica; 2) cabezales bajo una carga concéntrica y un momento en una dirección.

Las principales conclusiones son:

La metodología mostrada en este documento es más precisa y converge más rápidamente.

El modelo clásico no será práctico en comparación con esta metodología, ya que el modelo normalmente utilizado para obtener el área de la superficie en planta de los cabezales se propone de acuerdo con la distribución de los pilotes, tomando en cuenta las recomendaciones que marcan los reglamentos de construcción.

El modelo presentado en este artículo se aplica solo para encontrar el área óptima de los cabezales rectangulares en planta; este estudio supone que los cabezales son perfectamente rígidos y los pilotes están articulados en la unión con los cabezales y, por lo tanto, los pilotes transmiten solamente carga vertical.

Se sugiere estudiar en futuras investigaciones el área óptima para cabezales o zapatas apoyadas sobre pilotes de otro tipo de forma en planta, como circular, triangular, pentagonal, hexagonal, etc.

text new page (beta)

text new page (beta)