Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista ALCONPAT

On-line version ISSN 2007-6835

Rev. ALCONPAT vol.12 n.2 Mérida May./Aug. 2022 Epub Apr 29, 2024

https://doi.org/10.21041/ra.v12i2.522

Revisão

Resíduos de mármore em materiais de construção: uma revisão do uso do pó de mármore em argamassas, concreto e tijolos

1Facultad de Ciencias Químicas Unidad Saltillo, Universidad Autónoma de Coahuila, Blvd. V. Carranza y José Cárdenas Valdés, C.P. 25280, Saltillo, México.

2 Escuela de Arquitectura Unidad Torreón, Universidad Autónoma de Coahuila, Carretera Torreón - Matamoros km. 7.5. Ejido El Águila. Ciudad Universitaria. C.P. 27087. Torreón, Coahuila, México.

O objetivo deste trabalho é fazer uma revisão dos trabalhos realizados utilizando pó de mármore como substituto do cimento, areia ou agregado miúdo em concreto, argamassa e tijolos. Pesquisas realizadas em várias partes do mundo com diferentes procedimentos experimentais foram revisadas. Conclui-se que o pó de mármore pode ser utilizado como substituto parcial do cimento ou agregado miúdo (até 15%, dependendo do material a ser substituído), sem afetar a resistência à compressão das amostras ou peças independentemente de sua forma. Portanto, o pó de mármore não só ajuda a reduzir a poluição que gera, mas também reduz seu uso como areia e pó, contribuindo para o desenvolvimento sustentável.

Palavras-chave: pó de mármore; tijolo; argamassa; concreto; cimento

The objective of this work is to make a review of the results carried out using marble powder as a substitute for cement, sand, or fine aggregate in concrete, mortar, and bricks. Research carried out in various parts of the world with different experimental procedures was reviewed. It is concluded that marble powder can be used as a partial substitute for cement or fine aggregate (up to 15%, depending on the material to be replaced) without affecting the compressive strength of the samples or pieces regardless of their shape. Therefore, marble powder not only helps to reduce the pollution it generates but also to reduce its use as sand and powder, contributing to sustainable development.

Keywords: marble powder; brick; mortar; concrete; cement

Este artículo tiene como objetivo hacer una revisión de los trabajos realizados usando polvo de mármol como sustitución de cemento, arena o agregado fino en concreto, mortero y ladrillos. Se revisaron investigaciones realizadas en varias partes del mundo con procedimientos experimentales diferentes. Se concluye que el polvo de mármol se puede usar como sustituto parcial de cemento o agregado fino (hasta por un 15 %, dependiendo del material a sustituir), sin afectar la resistencia a compresión de las muestras o las piezas, y sin importar la forma. Por lo tanto, el polvo de mármol no sólo ayuda a aminorar la contaminación que genera, sino que también a la reducción de uso como arena y polvillo, aportando al desarrollo sustentable.

Palabras clave: polvo de mármol; ladrillo; mortero; concreto; cemento

1. Introdução

O mármore é uma rocha metamórfica composta por carbonatos. Em termos comerciais, a palavra mármore não tem um significado petrográfico, às vezes o termo é aplicado a rochas como tufos, serpentinas e granito, embora muitas vezes se refira a rochas calcárias como calcário recristalizado, dolomita, mármore, ônix e travertino (Coordinación General de Minería, 2014).

De acordo com dados do United States Geological Survey (USGS) em 2018, o México é um dos maiores produtores mundiais de vários minerais não metálicos. Em 2019, a Direção Geral de Minas (DGM) relatou um aumento de 4.663 milhões de pesos de 2017 a 2018 na produção nacional de minerais não metálicos, o que representa um aumento de 23,9% (Servicio Geológico Mexicano, 2019).

China, Índia e outros países, incluindo o México, são os principais produtores de rochas decorativas. Rocha decorativa inclui uma grande variedade de rochas, incluindo granito, calcário e mármore.

O processo de produção do mármore inicia-se com a extração da rocha por meios mecânicos (serras), gerando grandes blocos, que posteriormente serão divididos em tamanhos menores para comercialização. Este processo é conhecido como laminação.

O processo de laminação consiste no corte do bloco de rocha para obtenção de chapas de 2 a 3 cm de espessura, e é realizado com serras com incrustações de diamante, em seguida a chapa obtida é submetida a polimento para tornar as partes rugosas da rocha e polimento por meio de abrasivos e água. Finalizado o polimento, as chapas são submetidas a cortes para medi-la de acordo com a necessidade do cliente, da mesma forma, para atender as necessidades do cliente, o produto é submetido a um processo de biselamento, secagem ou enceramento, por fim, o acondicionamento e envio de o produto para sua comercialização nacional ou internacional (Coordinación General de Minería, 2014).

Uma tonelada de pedra mármore processada por cortes verticais e horizontais para produção de blocos e laminação produz entre 35% e 45% dos resíduos em lama de materiais não utilizados Singh et al. (2017).

Essa lama de resíduos, principalmente após a secagem, causa riscos ambientais, como a poluição por poeira, que ocupa terras agrícolas e outras áreas próximas, tornando-as inférteis. Singh et al. (2017). Em 2017, a produção mundial de mármore foi de 2.352.614 toneladas (Servicio Geológico Mexicano, 2019), portanto foram geradas 941.045 toneladas de resíduos, considerando 40% do produto processado.

Devido ao grande problema gerado pelo pó de mármore (proteção de resíduos, contaminação por óxido de cálcio (CaO), que é absorvido pelo solo, tornando-o infértil), pesquisas científicas vêm sendo realizadas para sua aplicação no setor da construção, seja como substituto do cimento em argamassa ou concreto ou também como blocos ou tijolos manufaturados aplicáveis a sistemas construtivos em várias partes do mundo.

Neste trabalho, é feita uma revisão dos trabalhos realizados utilizando pó de mármore como substituto do cimento, areia ou agregado miúdo em concreto, argamassa e tijolos, a fim de relatar as formas pelas quais ele pode substituir o cimento ou agregado miúdo na fabricação tijolos não estruturais, entre outras contribuições.

2. Pó de mármore como insumo na construção

Nesta seção, avalia-se o uso do pó de mármore como insumo na construção, é realizada uma revisão exaustiva dos artigos publicados, os resultados de cada estudo da aplicação do pó de mármore são apresentados de forma concisa e detalhada em: cimento, argamassa, concreto e tijolos.

2.1 Pó de mármore como substituto parcial do cimento.

O pó de mármore possui alto teor de Carbonato de Cálcio (CaCO3), que pode ser adicionado a argamassas e concretos à base de cimento Portland para aumentar a vida útil, funcionando como preenchedor de poros (Singh et al. (2017).

Outros autores, ao contrário, pensam que a substituição parcial do CaCO3 produz modificações químicas, que se traduzem em alterações nas propriedades mecânicas e físicas do cimento (Tobón & Kazes Gómez, 2008). Adições entre 3 e 5% de pó de mármore foram feitas às pastas de cimento Portland, e seu comportamento mecânico não mudou.

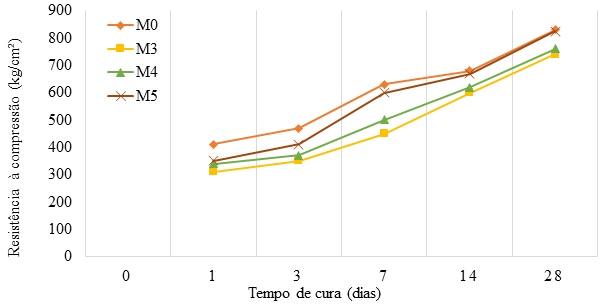

El-Sayed, Farag, Kandeel, Younes e Yousef (2016) substituíram 3, 4 e 5% do peso do cimento por pó de mármore, observando que, devido à alta presença de carbonato de cálcio, não afetou as propriedades do cimento. Com as pastas de cimento endurecidas, foram realizados ensaios de compressão nas idades de 1, 3, 7, 14 e 28 dias, observou-se que as resistências aumentaram proporcionalmente a idade de cura de 1 a 28 dias, conforme mostra a Figura 1.

Figura 1 Resistência à compressão de pastas de cimento Portland endurecidas incorporando 3% (M3), 4% (M4) e 5% (M5) de resíduo de pó de mármore versus tempo de cura (El-Sayed, et al., 2016)

Foi demonstrado que o corpo de prova com 5% (M5) de pó de mármore, após 28 dias de cura, obteve a mesma resistência à compressão que a amostra controle de cimento Portland comum sem adições.

As demais amostras com 3 e 4% de substituição de cimento por pó de mármore apresentam menor resistência à compressão em relação a M5 e M0.

Com isso, a utilização do pó de mármore na indústria cimenteira torna-se viável devido aos benefícios econômicos e ecológicos que o aproveitamento do resíduo representa.

Singh, et al., (2017), menciona que o pó de mármore possui alto teor de Carbonato de Cálcio (CaCO3) e isso ajuda a aumentar a vida útil das pastas e concretos à base de cimento, enquanto Tobón & Kazes Gómez, (2008) mencionam o oposto. El-Sayed, Farag, Kandeel, Younes e Yousef (2016) mostram que a substituição do cimento por pó de mármore em pequenas quantidades não afeta a resistência à compressão.

Esses trabalhos mostram que a resistência à compressão dos corpos de prova não é afetada quando no máximo 5% de pó de mármore substitui o cimento. Observa-se nos gráficos dos resultados dos ensaios que o aumento da resistência é semelhante nos corpos de prova que possuem pó de mármore e nos que não possuem.

2.2 Pó de mármore e sua aplicação em argamassas.

As argamassas à base de cimento Portland são um dos materiais compósitos mais utilizados na construção civil, sendo o cimento o material de construção que mais gera poluição de CO2 ao meio ambiente em seu processo de fabricação. Por isso, pesquisadores realizaram estudos experimentais substituindo parcialmente o cimento por pó de mármore para reduzir o uso de clínquer.

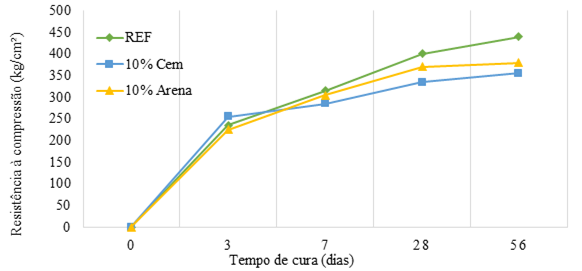

Corinaldesi, Moriconi e Naik (2010) substituíram 10% do cimento por pó de mármore de uma amostra de referência e em uma segunda opção substituíram 10% do agregado miúdo da argamassa (areia), conforme apresentado na Tabela 1. Foram moldadas 3 barras de 40 x 40 x 160 mm de cada mistura, das quais foram obtidos cubos de 40 mm de lado, para realizar ensaios de compressão aos 3, 7, 28 e 56 dias de cura.

Tabela 1 Traços de argamassa (Corinaldesi, et al., 2010)

| Mistura | Ref | 10% Cimento | 10% Areia |

|---|---|---|---|

| A/C | 0.61 | 0.68 | 0.59 |

| Água (kg/m3) | 275 | 276 | 266 |

| Cimento (kg/m3) | 450 | 405 | 450 |

| Areia (kg/m3) | 1350 | 1350 | 1215 |

| Pó de mármore (kg/m3) | 0 | 45 | 135 |

Os resultados obtidos são apresentados na Figura 2, observa-se que a mistura com substituição de 10% de cimento por pó de mármore apresentou redução na resistência à compressão. No entanto, o pó de mármore utilizado em substituição a 10% de areia, obteve maior resistência do que a mistura com substituição do pó de mármore por cimento.

Figura 2 Resistência à compressão versus tempo de cura para argamassas com substituição parcial do pó de mármore por cimento e areia. (Corinaldesi, et al., 2010)

Li G. L. et al (2019), propõem a substituição por pó de mármore em duas opções para argamassa à base de cimento. A primeira proposta é a substituição parcial do cimento na mistura, sem alterar a relação água-cimento (a/c), e uma segunda em que é substituída uma parte do cimento e da água necessária para a fabricação da argamassa, alterando a relação a/c.

Primeiramente, para cada mistura de argamassa, o volume de pasta (volume de água, cimento, expresso em porcentagem do volume de argamassa) mais o volume de pó de mármore (expresso em porcentagem do volume de argamassa) foi fixado em 60%.

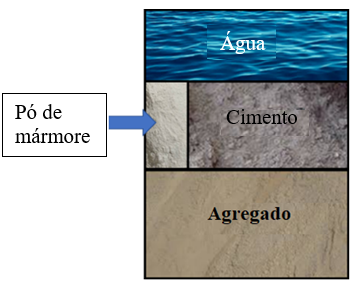

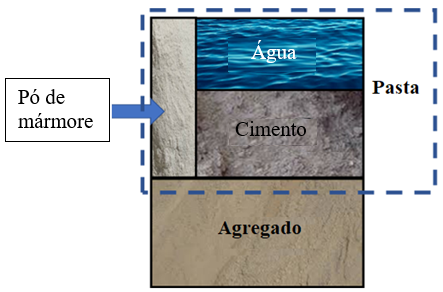

O pó de mármore foi ajustado para 0, 5, 10, 15 e 20% e o respectivo volume de pasta foi ajustado para 60, 55, 50, 45 e 40%, para adicionar cada uma das misturas aos 60% previamente ajustados. O volume do agregado miúdo foi fixado em 40% do volume total da argamassa (Figura 3). Para a segunda proposta, o pó de mármore substituiu 0, 5, 10, 15 e 20% do volume do cimento, que foi fixado em 100, 95, 90, 85 e 80%.

É importante ressaltar que o volume da água na mistura permanece constante (Figura 4). Com cada uma das misturas foram fabricados 3 cubos de 100 mm de cada lado, após 28 dias de cura, foram realizados os ensaios de resistência à compressão.

Os ensaios mostraram que na argamassa com substituição de pasta (cimento e água) com relação a/c de 0,40 e aumentando o volume do pó de mármore de 0% para 20%, a resistência do cubo aumentou de 607,75 para 730,12 kg/cm², na relação a/c de 0,55, a resistência à compressão aumentou de 402,79 para 543,51 kg/cm².

Nas misturas de argamassa onde o cimento foi substituído apenas parcialmente por pó de mármore de 0 a 5% e com relação a/c de 0,40, a resistência do cubo aumentou de 607,75 para 610,81 kg/cm², e o volume de pó aumentou. de 0% para 20% apresentou uma diminuição da resistência à compressão de 607,5 para 488,44 kg/cm².

No mesmo caso, mas com relação a/c de 0,55, e substituindo 0 a 10% do cimento por pó de mármore, a resistência aumentou de 402,79 para 411,97 kg/cm², e com a substituição de 0% para 20% o cubo a resistência diminuiu de 402,79 para 344,66 kg/cm².

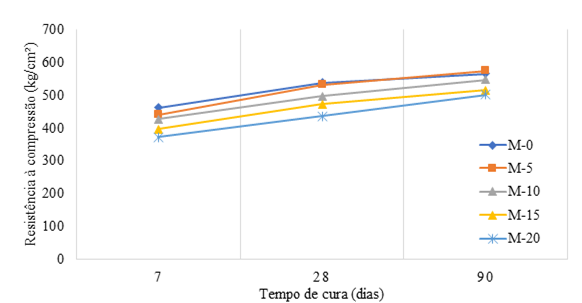

No trabalho realizado por Yamanel et al. (2019) fizeram argamassas substituindo 0, 5, 10, 15 e 20% do cimento por pó de mármore, e fabricaram prismas de 40 x 40 x 160 mm, curados por 28 dias, antes de realizar os ensaios mecânicos e de durabilidade as amostras (Tabela 2).

Tabela 2 Traços de argamassa. (Yamanel, et al., 2019)

| Amostra | Cimento g | Pó de mármore g | Areia g | Água g |

|---|---|---|---|---|

| M-0 | 450 | 0 | 1350 | 225 |

| M-5 | 427.5 | 22.5 | 1350 | 225 |

| M-10 | 405 | 45 | 1350 | 225 |

| M-15 | 382.5 | 67.5 | 1350 | 225 |

| M-20 | 360 | 90 | 1350 | 225 |

Após 28 dias de cura, a resistência à compressão das misturas afetadas a 5, 10, 15 e 20% é inferior à da mistura sem substituição de cimento.

Após 90 dias de cura, a mistura com substituição de 5% do pó de mármore pelo cimento aumentou a resistência à compressão, ainda mais do que a mistura sem pó de mármore (Figura 5).

Toubal Seghir, N., et al. (2019), fabricaram argamassas com proporções de 3:1 areia-cimento, e substituídas em teores de 0%, 5%, 10% e 15% do peso de cimento na argamassa, por pó de mármore. Foi mantida uma relação água/cimento de 0,5 (constante). Os ensaios de resistência à compressão foram feitos com cubos de 50 mm das argamassas, e foram ensaiados aos 3, 7, 28 e 65 dias. As amostras foram curadas ao ar livre, este estudo ofereceu os seguintes resultados: Todas as amostras com até 15% de substituição obtiveram uma resistência à compressão menor que a amostra sem pó de mármore, essa diminuição é atribuída à falta de cura, o que causou vazios e microfissuras dentro das amostras, bem como uma redução na densidade das amostras.

Corinaldesi, Moriconi e Naik (2010) mostram que a substituição do cimento por pó de mármore afeta a resistência à compressão e quando o pó de mármore é substituído por areia não é afetado. Li G. L. et al (2019), mostram que o aumento na substituição do pó de mármore por cimento diminui a resistência à compressão e quando a substituição é menor, a resistência é mantida ou aumentada. Toubal Seghir, N., et al. (2019) mostra que para se ter bons resultados em resistência à compressão é necessário que haja boa cura dos corpos de prova.

Quando o pó de mármore é substituído pelo cimento nas argamassas, na maioria dos casos há diminuição da resistência à compressão, principalmente nas relações água/cimento inferiores a 0,5. Quando a relação água/cimento aumenta, a resistência à compressão das amostras também aumenta. Outro fator importante na resistência das amostras é a cura, menciona-se que quando as amostras não são curadas, a resistência em idades precoces é baixa.

2.3 Concreto com pó de mármore.

2.3.1 Pó de mármore como substituto parcial do agregado miúdo no concreto.

A aplicação do pó de mármore em concreto também tem sido buscada, seja como substituto parcial do cimento ou como agregado miúdo, sem comprometer a resistência à compressão.

Em 2010, Santos, Villegas e Betancourt propuseram a substituição parcial do agregado miúdo pelo concreto e o uso do pó de mármore.

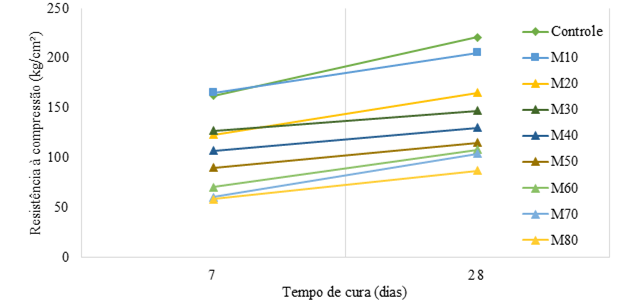

A proposta que fizeram foi a substituição parcial da areia pelo pó de mármore em faixas de 10 em 10, de 0 a 80%, mantendo fixa a relação a/c, peso de cimento e agregado graúdo, conforme Tabela 3.

Tabela 3 Dosagens de concreto (Santos, et al., 2012)

| Material | Controle | M10 | M20 | M30 | M40 | M50 | M60 | M70 | M80 | |

|---|---|---|---|---|---|---|---|---|---|---|

| Areia | kg/m3 | 793 | 714 | 634 | 555 | 476 | 397 | 317 | 238 | 159 |

| Pó de mármore | kg/m3 | 0 | 79 | 159 | 238 | 317 | 397 | 476 | 555 | 634 |

| Cascalho | kg/m3 | 1044 | 1044 | 1044 | 1044 | 1044 | 1044 | 1044 | 1044 | 1044 |

| Água | kg/m3 | 228 | 325 | 325 | 325 | 325 | 325 | 325 | 325 | 325 |

| Cimento | kg/m3 | 325 | 325 | 325 | 325 | 325 | 325 | 325 | 325 | 325 |

| a/c | kg/m3 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 |

A partir dos ensaios de resistência à compressão aplicados às dosagens anteriores aos 7 e 28 dias de cura, obtiveram-se os seguintes resultados, que são mostrados na Figura 6.

Figura 6 Resultados da resistência à compressão do concreto com pó de mármore. (Santos, et al., 2012)

Pode-se verificar que à medida que aumenta o percentual de substituição da areia pelo pó de mármore, a resistência à compressão diminui. Essa perda de resistência é semelhante ao percentual de pó de mármore, ou seja, a dosagem M40 tem 40% menos resistência à compressão em relação ao controle (Santos, et al., 2012).

Hebnoub, H., et al. (2011) pó de mármore parcialmente substituído nas proporções de 25%, 50%, 75% e 100% para agregado miúdo; corpos de prova de concreto foram moldados e curados e ensaiados de acordo com as normas da União Europeia (UE). As amostras foram ensaiadas nas idades de 2, 14, 28 e 90 dias de cura, para determinar sua resistência à compressão. Os resultados encontrados pelos autores refletiram que a resistência à compressão nas taxas de substituição de 25, 50 e 75% ofereceram maior resistência do que a amostra controle; a substituição de 100% nas idades de 14 e 28 dias apresentou resistência menor que a amostra sem pó de mármore, mas aos 90 dias a resistência praticamente se igualou à da amostra original.

Rahangdale, S. & Qureshi, S. (2018) realizaram um estudo comparando as propriedades de um concreto tradicional com um feito com materiais complementares (cinzas volantes para o cimento; pó de pedra e mármore em substituição parcial do agregado miúdo).

Foram moldadas 14 amostras, nas 3 primeiras amostras (1, 2 e 3) 35% do cimento foi substituído por cinza volante e o agregado miúdo foi substituído em 30% por pó de pedra e mármore, em quantidades de 20% - 10%, 15% - 15% e 10% - 20% respectivamente; as resistências à compressão foram inferiores às registradas pela amostra de concreto controle (35,58 N/mm²), variando aos 28 dias as resistências de 28,05, 28,87 e 30,35 N/mm².

Nas amostras 4, 5 e 6 a quantidade de cinzas volantes foi mantida, mas as quantidades de pó de pedra e mármore foram aumentadas para 40% da seguinte forma: 30-10%, 20-20%, 10-30%, obtendo-se as seguintes resistências aos 28 dias: 27,25, 25,65 e 26,65 N/mm². A partir destes resultados, pode-se observar que se mantém o decréscimo apresentado na resistência à compressão das séries 1, 2 e 3.

Nas amostras 7, 8 e 9, a cinza volante foi reduzida para 25%, e retorna para 30% de substituição em agregados miúdos na mesma quantidade das amostras 1, 2 e 3; as resistências registradas foram 29,75, 32,04 e 35,45 N/mm², sendo estas superiores às anteriores, mas ainda abaixo da amostra original.

Nas 3 amostras seguintes (10, 11 e 12) a cinza volante é mantida em 25% e a porcentagem de substituição do agregado miúdo muda para 40% como nas amostras 4, 5 e 6, os resultados obtidos foram 30,29, 31,54 e 29,87 N /mm², e mais uma vez observa-se que as resistências à compressão diminuem.

Na amostra 13, a cinza volante foi considerada na porcentagem de 22,5%, e no agregado miúdo de 30% (10% pedra mármore e 20% pó de mármore). Aos 28 dias, a resistência à compressão registrada foi de 35,49 N/mm², que é a maior das amostras analisadas, praticamente igual à resistência à compressão da amostra controle.

Na última amostra (14) a cinza volante substituiu 20% do cimento, e no agregado miúdo de 30% (10% pedra mármore e 20% pó de mármore) aos 28 dias a resistência registrada foi de 38,87 N/mm, aumentando a resistência à compressão em 0,75%, sendo praticamente a mesma resistência da amostra de referência.

Dessa forma, com as dosagens da amostra 14, minimiza-se o uso de cimento, portanto, os autores recomendam o uso de materiais complementares para solucionar problemas ambientais e avançar na sustentabilidade do desenvolvimento da construção civil.

Verma, M., Kaushal, N. & Sharma, A. (2019) substituíram o agregado miúdo nas proporções de 0%, 5%, 10%, 15%, 20%, 25% e 30% para fabricação de concreto e os ensaios de compressão foram realizados aos 7 e 28 dias de idade. Os resultados obtidos na amostra sem modificação foram 19,10 e 24,73 N/mm² aos 7 e 28 dias, respectivamente.

Na amostra de 5% observa-se um aumento de 20,36 e 27,40 N/mm² em 7 e 28 dias respectivamente, da mesma forma na amostra de 10% houve novamente um aumento de resistência de 20,51 e 29,92 N/mm² em 7 e 28 dias respectivamente.

Das amostras com 15% a 30%, as resistências à compressão apresentaram uma diminuição em relação à amostra original com decréscimos aos 7 dias de 15,85 para 12,14 N/mm² e aos 28 dias de 24,44 para 18,07 N/mm², assim determina-se que a substituição parcial do agregado miúdo por até 10% de pó de mármore gera maior resistência à compressão.

Em Gizé, Egito, Mostafa Shaaban (2020) realizou um estudo onde substitui, em concreto projetado, porcentagens de 5, 10, 15, 20, 25 e até 30% parcialmente de areia por pó de mármore. Aos sete dias de idade, as amostras ensaiadas para resistência à compressão com a substituição parcial de 5% obtiveram valor inferior à amostra sem pó de mármore.

As amostras a partir de 10% apresentaram um aumento na resistência à compressão, aos 28 dias de idade (de 5% para 30%), isso devido à finura do pó de mármore que exerce efeito de preenchimento no concreto. Determina-se também que a adesão do concreto projetado aumenta proporcionalmente à maior substituição do pó de mármore por areia.

Ince, C., et al. (2020) utilizaram pó de mármore em concreto pozolânico; o concreto foi preparado com sílica ativa 20% substituindo cimento e pó de mármore em proporções de substituição de agregado miúdo de 10% e 20%, foram moldados corpos de prova de 15 cm de diâmetro com 30 cm de altura. O estudo durou 1 ano e todas as amostras foram curadas sob água. Os resultados de resistência à compressão mostram que a substituição de 20% de sílica ativa aumentou a resistência à compressão a longo prazo, esse aumento na resistência é atribuído à atividade pozolânica da sílica ativa. Em relação à substituição do pó de mármore no agregado miúdo, a substituição de 20% mostra uma ligeira diminuição da resistência à compressão do que a apresentada pela substituição de 10%, em relação à amostra controle sem substituição. Ambas as amostras de 10% e 20% mostram um aumento na resistência à compressão.

Santos, Villegas e Betancourt (2010) e Rahangdale, S. & Qureshi, S. (2018) verificaram que quanto maior a quantidade de pó de mármore, menor a resistência à compressão. Hebnoub, H., et al. (2011) e Verma, M., Kaushal, N. & Sharma, A. (2019) mostram que o pó de mármore pode ser substituído em maior quantidade sem afetar a resistência. Ince, C., et al. (2020) mostram nos resultados que a substituição do pó de mármore em até 20% no concreto pozolânico pode ter um aumento na resistência à compressão.

Segundo os autores desta seção, menciona-se que a substituição do pó de mármore por agregado miúdo até 10% não afeta a resistência à compressão, pois não aumenta ou diminui quando aumenta a substituição do pó de mármore por agregado miúdo. Se a resistência diminuir consideravelmente, pode ser atribuído ao fato de que até 10% do pó de mármore ajuda a preencher os poros que o agregado miúdo não consegue fazer, e quando é superior a 10%, falta o agregado que ajuda a dar resistência ao concreto.

2.3.2 Pó de mármore como substituto parcial do cimento no concreto.

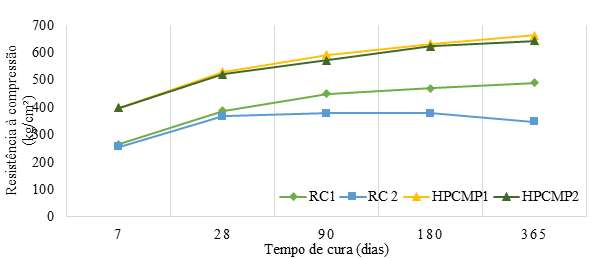

Também foram realizados ensaios em concreto de alto desempenho, em um estudo realizado por Talah, Kharchi e Chaid (2015), foram preparadas duas misturas de estudo, a primeira como concreto de referência (RC) e uma segunda mistura de concreto de alto desempenho com pó de mármore (HPCMP) ao qual 15% do cimento foi substituído por pó de mármore. As dosagens utilizadas são mostradas na Tabela 4.

Tabela 4 Traços e propriedades do concreto. (Talah, et al., 2015)

| Mistura | Relação a/c | Cimento kg/m3 | Pó de marmore kg/m3 | Água kg/m3 | Areia kg/m3 | Cascalho 3/8 kg/m3 | Cascalho 8/16 kg/m3 |

|---|---|---|---|---|---|---|---|

| RC | 0.5 | 400 | 0 | 200 | 788 | 163 | 886 |

| HPCMP | 0.5 | 340 | 60 | 200 | 788 | 163 | 886 |

A resistência à compressão de cada mistura foi avaliada em corpos de prova de 160 x 320 mm, aos 7, 28, 90, 180 e 365 dias de idade. Todas as amostras foram compactadas em mesa vibratória, após a desmoldagem, as amostras foram divididas em dois grupos iguais e curadas nas seguintes condições: na primeira condição de cura, as amostras ficaram submersas em água até a idade do ensaio, enquanto, na segunda condição de cura, foram imersos em água agressiva (5% CaCl2) até a idade de ensaio.

A Figura 7 mostra os resultados da resistência à compressão das misturas, de acordo com a condição de cura e a idade do concreto.

O resultado indica que houve um ganho sistemático de resistência à compressão com o teor de pó de mármore. Observou-se que a relação entre a resistência à compressão dos corpos de prova submetidos à cura com água e aqueles curados em condições agressivas do concreto de referência desviou-se em até 29%. No entanto, esta proporção para concreto contendo pó de mármore está dentro da faixa de 3%, dependendo principalmente do teor de pó de mármore e da idade do ensaio. Isso implica que os concretos de referência são mais sensíveis aos meios agressivos do que o concreto com pó de mármore. (Talah, et al., 2015).

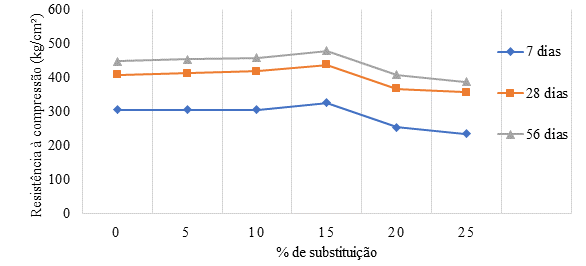

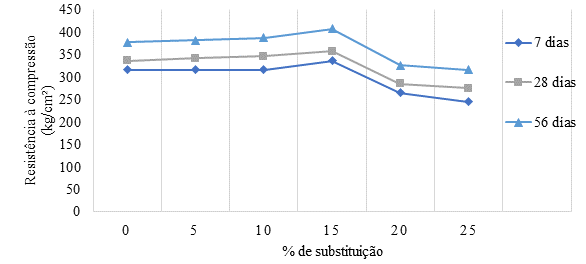

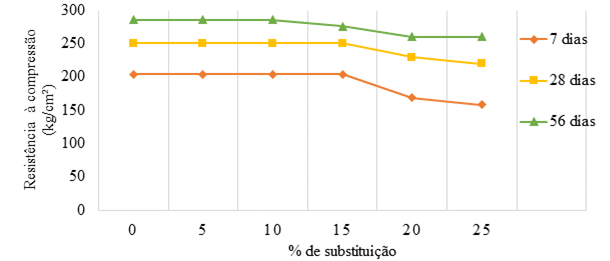

Em 2017 Singh, Srivastava e Bhunia, realizam ensaios em concreto substituindo 0, 10, 15, 20 e 25% do cimento por pó de mármore, além de experimentar 3 relações a/c 0,35, 0,4 e 0,45. A dosagem dos concretos é mostrada na Tabela 5.

Ghorbani, S., et al. (2018) substituiu proporcionalmente o cimento Portland tipo II por 0%, 5%, 10% e 20% de pó de mármore, pó de granito ou uma combinação de ambos. As amostras foram curadas e analisadas aos 7 e 28 dias de idade. Nas amostras de pó de mármore e pó de granito como substituto parcial do cimento, a resistência à compressão não foi afetada significativamente, tanto em 7 dias quanto em 28 dias. Nas amostras onde apenas pó de mármore foi substituído, as amostras com 5 a 15% de substituição apresentaram melhora na resistência à compressão, mas não a substituição de 20%, que apresentou diminuição na resistência à compressão de 0,94 e 0,96 vezes tanto no pó de mármore quanto no granito misturas de poeira; nas amostras em que o pó de granito foi substituído pelo cimento, a amostra a 10% ofereceu maior resistência entre as faixas de 1,14 e 1,09 vezes a da amostra sem substituição. Os autores determinaram que o aumento da resistência à compressão apresentado neste estudo se deve à melhora da densidade das amostras devido ao preenchimento de seus poros. Finalmente, à medida que a idade de cura aumenta, a perda de resistência à compressão diminui.

Mostafa Shaaban (2020) substituiu parcialmente o cimento por pó de mármore na mistura para fabricação de concreto projetado, nas proporções de 5, 10, 15, 20, 25, até 30%. Os resultados obtidos relataram que o uso de pó de mármore em qualquer uma das proporções de substituição apresentou diminuição da resistência à compressão; nas amostras de 5% de substituição nas primeiras idades (7 dias) apresentaram uma diminuição da resistência à compressão de 5,4% em relação à amostra original, e aos 28 dias, uma diminuição que chegou a 23,4% nas amostras com 30% de substituição de pó de mármore.

Babouri, L., et al. (2020) utilizaram pó de mármore como substituto parcial do cimento Portland comum na fabricação de concreto; as porcentagens de substituição utilizadas foram de 5%, 10%, 15% e 20%, e os ensaios de resistência à compressão foram realizados aos 2, 7, 14 e 28 dias de cura.

As amostras com 5%, 10% e 15% apresentaram resultados de resistência à compressão inferiores à amostra original sem pó de mármore, porém a amostra com 5% de pó de mármore, do dia 2 ao 28 do último ensaio apresentou um aumento na resistência, esse aumento na resistência à compressão é atribuído ao fato de que o pó de mármore reduz a porosidade, o que se reflete em uma amostra com menos vazios e, portanto, mais resistente.

Tabela 5 Proporções da mistura de concreto (Singh, Srivastava y Bhunia, 2017)

| Relação a/c | Traço | Cimento kg/m3 | Pó de mármore% | Pó de mármore kg/m3 | Agregado graúdo kg/m3 | Agregado miúdo kg/m3 | Água kg/m3 |

|---|---|---|---|---|---|---|---|

| 0.35 | Controle | 422 | 0 | 0 | 1278 | 689 | 148 |

| M10 | 379.8 | 10 | 42.2 | 1278 | 689 | 148 | |

| M15 | 358.7 | 15 | 63.3 | 1278 | 689 | 148 | |

| M20 | 337.6 | 20 | 84.4 | 1278 | 689 | 148 | |

| M25 | 316.5 | 25 | 105.5 | 1278 | 689 | 148 | |

| 0.4 | Controle | 394 | 0 | 0 | 1257.2 | 707.2 | 158 |

| M10 | 354.6 | 10 | 39.4 | 1257.2 | 707.2 | 158 | |

| M15 | 334.9 | 15 | 59.1 | 1257.2 | 707.2 | 158 | |

| M20 | 315.2 | 20 | 78.8 | 1257.2 | 707.2 | 158 | |

| M25 | 295.5 | 25 | 98.5 | 1257.2 | 707.2 | 158 | |

| 0.45 | Controle | 351 | 0 | 0 | 1183 | 858 | 158 |

| M10 | 315.9 | 10 | 35.1 | 1183 | 858 | 158 | |

| M15 | 298.35 | 15 | 52.65 | 1183 | 858 | 158 | |

| M20 | 280.8 | 20 | 70.2 | 1183 | 858 | 158 | |

| M25 | 263.25 | 25 | 87.75 | 1183 | 858 | 158 |

Os resultados dos ensaios de resistência à compressão mostram um aumento de resistência nas misturas com 10% e 15% de substituição por pó de mármore. Esse aumento pode ser atribuído ao fato de que o pó de mármore ajuda a formar misturas mais densas sem tanta porosidade. Os traços com percentuais de substituição de 20 e 25% apresentam diminuição da resistência à compressão, possivelmente devido à falta de material cimentício no concreto.

As amostras com relação a/c de 0,35 apresentaram aumento da resistência na amostra com 15% de substituição (Figura 8). Da mesma forma, na mesma porcentagem de substituição, mas na relação a/c de 0,40, também há aumento da resistência à compressão (Figura 9).

Para a relação a/c de 0,45, a resistência à compressão diminuiu, em comparação com as relações a/c de 0,35 e 0,40 (Figura 10).

Em outra pesquisa, experimentou-se a substituição de cimento por resíduos de mármore em 0, 5, 10 e 20%, e determinou-se que o uso de pó de mármore em concreto na faixa de 10-15% aumenta a resistência à compressão. (Khodabakhshian, et al., 2018).

Wang, Y., et al. (2022) fabricaram concreto substituindo o cimento por pó de mármore nas proporções de 0%, 5%, 10%, 15%, 20% e 25%, em amostras de cubos de 150 mm, realizando ensaios de resistência à compressão em 3, 7, 14 e 28 dias de idade, obtendo os seguintes resultados: a amostra controle apresentou resistências de 23,8, 29,8, 33,1 e 35,0 MPa aos 3, 7, 14 e 28 dias respectivamente, as amostras de 5% aos 3 dias obtiveram uma resistência à compressão menor que a amostra original, a amostra com 10% de pó de mármore de 3 a 14 dias, da mesma forma que a de 5%, teve uma resistência menor, mas aos 28 dias foi de 35,4 MPa, aumentando 1,14% em relação à amostra original. As demais substituições (15%, 20% e 25%) apresentaram resistência à compressão até 21,14% (28 dias) menor que a amostra sem pó de mármore.

Talah, Kharchi e Chaid (2015) constataram que o pó de mármore pode ser substituído pelo cimento e ter ganho de resistência à compressão se houver uma vibração para retirar o ar na fabricação das amostras. Ghorbani, S., et al. (2018), Mostafa Shaaban (2020), Babouri, L., et al. (2020), (Khodabakhshian, et al., 2018), e Wang, Y., et al. (2022), verificaram que a faixa de substituição do pó de mármore por cimento, para que a resistência à compressão não seja afetada, é de 0 a 10%.

A partir desta seção pode-se concluir que até 10% do pó de mármore pode ser substituído por cimento para que a resistência à compressão do concreto não seja afetada. De acordo com os resultados dos ensaios, a resistência à compressão é afetada quando a substituição do pó de mármore é superior a 10%.

2.4 Pó de mármore, concreto, argamassa e superplastificantes.

Aditivos redutores de água (plastificantes) e redutores de água de alto rendimento (superplastificantes) contribuem para o aumento da durabilidade e proporcionam uma redução na quantidade de água em pelo menos 5%, diminuindo a relação a/c, e os superplastificantes, em pelo menos 12 % e até 40%.

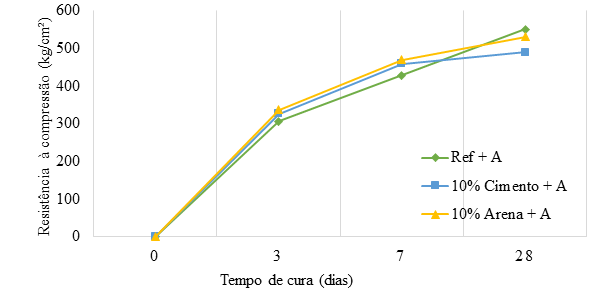

Corinaldesi, Moriconi e Naik (2010) em uma amostra de referência, substituíram 10% de cimento por pó de mármore e em uma segunda opção substituíram 10% de areia; além disso, foi adicionado um aditivo superplastificante de base acrílica na proporção de 0,5% do peso do cimento, conforme apresentado na Tabela 6.

Três cubos obtidos a partir de barras de 40 x 40 x 160 mm de cada traço foram fabricados para realizar ensaios de compressão aos 3, 7, 28 e 56 dias de cura.

Tabela 6 Traços de argamassa com superplastificante.

| Mistura | Ref | 10% Cimento | 10% Areia |

|---|---|---|---|

| A/C | 0.48 | 0.49 | 0.53 |

| Água (kg/m3) | 220 | 200 | 240 |

| Cimento (kg/m3) | 450 | 405 | 450 |

| Areia (kg/m3) | 1350 | 1350 | 1215 |

| Pó de mármore (kg/m3) | 0 | 45 | 135 |

| Aditivo superplastificante (kg/m3) | 2.25 | 2.02 | 2.25 |

As duas amostras relataram maior resistência à compressão em idades precoces. Aos 28 dias de idade, a amostra de referência obteve maior resistência, porém, o uso do plastificante proporcionou um aumento na resistência à compressão em relação ao estudo realizado sem aditivo. (Figuras 2 e 11).

Figura 11 Resistência à compressão com relação ao tempo de cura em argamassas com aditivo superplastificante.

Em suma, quando um superplastificante é usado no concreto, obtém-se um aumento na resistência à compressão. Pode-se dizer que o pó de mármore pode ser substituído por cimento em quantidade superior a 10% e para compensar a resistência, é aplicado um superplastificante.

2.5 Estudos experimentais prévios para fazer tijolos com pó de mármore.

Santos, Villegas e Betancourt (2012) realizaram um estudo propondo uma série de dosagens com base no pó de mármore, a quantidade de cimento nas amostras variou e a quantidade de água não se alterou (Tabela 7).

Tabela 7 Resultados de tijolos à base de pó de mármore. (Santos, et al., 2012)

| Amostra No. | Cimento % | Água (c+RM) % | Resistência (kg/cm2) | Absorção % |

|---|---|---|---|---|

| 1 | 8 | 15 | 45.83 | 17 |

| 2 | 11 | 15 | 81.56 | 16 |

| 3 | 14 | 15 | 82.76 | 18 |

Foram confeccionados corpos de prova de 15 cm de altura e 7,5 cm de diâmetro, além de cubos de 5 cm. Eles concluíram que a forma dos tijolos não afetou os resultados.

Os resultados mostram que há uma influência importante na resistência com o aumento de 8 para 11% do cimento, mas em um percentual maior que 11% não há aumento da resistência.

Os resultados mostram que a absorção não mudou dependendo da quantidade de cimento.

Morales-Olán, et al.(2015) propõem a fabricação de um bloco com seção de 14 x 20 x 40 cm, feito com pó de mármore, adição de tepezil, cimento e água. A dosagem é apresentada na Tabela 8. As misturas foram compactadas por meio de vibração e prensagem e submetidas a um processo de secagem ao sol por 48 horas.

Tabela 8 Traço em porcentagem de materiais nas misturas avaliadas.

| Material | M1 % | M2 % |

|---|---|---|

| Resíduo de Mármore | 55 | 35 |

| Adição de Tepezil | 31 | 51 |

| Cimento | 6 | 6 |

| Água | 8 | 8 |

Os resultados obtidos no ensaio de absorção de água mostram que: a amostra 1 absorve menos água que a amostra 2, em termos de ensaios de resistência à compressão, eles relatam um melhor desempenho da amostra 1 em relação à amostra 2, conforme mostrado na Tabela 9.

Tabela 9 Percentual de absorção de água e resistência à compressão das amostras.

| Amostra No. | Absorção de água % | Resistência (kg/cm2) |

|---|---|---|

| 1 | 19.43 ± 5.55 | 38.40 ± 1.84 |

| 2 | 23.91 ± 0.25 | 21.46 ± 3.25 |

Com os resultados apresentados, a amostra 1 atende as características necessárias indicadas na NMX-C-441-ONNCCE-2013 para funcionar como material de construção para uso não estrutural.

Outro estudo realizado para a fabricação de tijolos com pó de mármore foi realizado por Nevárez e Rangel (2014). A Tabela 10 mostra a dosagem utilizada para fazer os tijolos de referência, curados da forma tradicional e saturados com água. As Tabelas 11 e 12 relatam os resultados dos ensaios de compressão do tijolo, com duas opções para a quantidade de cimento, 12 e 15%.

Uma pré-carga de 100 kg/cm² foi aplicada a todas as amostras durante o processo de preenchimento do molde por um minuto, mas o autor não explica o processo de pré-carga em seu documento.

Tabela 10 Dosagens submetidas ao ensaio de resistência à compressão.

| Material | 12% de mistura de cimento | 15% de mistura de cimento |

|---|---|---|

| Pó de mármore | 10 kg | 10 kg |

| Cimento | 1.2 kg | 1.5 kg |

| Areia | 2 kg | 2 kg |

| Água | 2 l | 2 l |

Tabela 11 Resultado de resistência à compressão de amostras de tijolos em 7, 14 ou 28 dias de cura de 15% de cimento (Nevarez & Rangel, 2014)

| Amostra No. | 7 dias de cura (kg/cm2) | 14 dias de cura (kg/cm2) | 28 dias de cura (kg/cm2) |

|---|---|---|---|

| 1 | 122.7 | 89.12 | 89.99 |

| 2 | 138.5 | testemunho | testemunho |

| 3 | 140.7 | 119.29 | testemunho |

| 4 | 136.6 | 86.05 | 87.47 |

| 5 | 144.3 | testemunho | 88 |

| 6 | 129.9 | 86.46 | 88.96 |

| 7 | 109.7 | 88 | 87.88 |

| 8 | 149.9 | 86.79 | 88.57 |

| 9 | 130.9 | 86.61 | 86.2 |

| 10 | 100.4 | 87.79 | 86.16 |

Tabela 12 Resultados da resistência à compressão com 12% de cimento.

| No. Dias | Resistência à compressão (kg/cm2) |

|---|---|

| 7 dias | 107 |

| 14 dias | 107.15 |

| 28 dias | 95.55 |

Para o caso de 12% de cimento nas amostras, conclui-se que a maior resistência à compressão ocorre nas idades precoces, ou seja, aos 7 dias, enquanto para as idades de 14 e 28 dias a resistência diminui em comparação com 7 dias, mas a magnitude se mantém entre 14 e 28 dias. Para o caso de 15% de cimento, a resistência à compressão diminui em comparação com as amostras de 12% na idade de 7 dias, mas nas idades de 14 e 28 dias aumenta, o que indica que para a quantidade de cimento em pequenas percentagens a resistência aumenta em idade precoce e porcentagens mais altas aumentam a resistência em idades avançadas.

Betancourt et al (2015) confeccionaram um tijolo com Cimento Portland Compósito tipo I, água potável, areia de rio e pó de mármore, a fim de observar o comportamento de diferentes proporções e formas das amostras, cubos de 5 x 5 x 5 cm, corpos de prova de 7,5 de diâmetro e 15 cm de altura e pastilhas de 5 x 10 cm; os resultados dos ensaios de compressão são apresentados nas Tabelas 13, 14 e 15, respectivamente.

Tabela 13 Resistência à compressão em cubos de 5 x 5 x 5 cm feitos com base de pó de mármore. (Betancourt Chávez, et al., 2015)

| Mistura # | Cimento % | Cal % | Água % | Resistência à compressão kg/cm2 |

|---|---|---|---|---|

| 1 | 25 | 0 | 20 | 76.6 |

| 2 | 22.5 | 2.5 | 20 | 60 |

| 3 | 20 | 5 | 20 | 52 |

Tabela 14 Resistência à compressão, em elementos cilíndricos de 7,5 x 15 cm feitos com base em pó de mármore. (Betancourt Chávez, et al., 2015)

| Mistura # | Cimento % | Cal % | Água % | Resistência à compressão kg/cm2 |

|---|---|---|---|---|

| 1 | 25 | 0 | 20 | 67.90 |

| 2 | 22.5 | 2.5 | 20 | 56.24 |

| 3 | 20 | 5 | 20 | 48.00 |

Tabela 15 Resistência à compressão de pastilhas de 5 x 10 cm com material base de pó de mármore e areia, prensadas a 70 kg/cm². (Betancourt Chávez, et al., 2015)

| Amostra | Cimento % | Areia % | Água % | Resistência à compressão kg/cm2 |

|---|---|---|---|---|

| 1 | 8 | 0 | 20 | 28 |

| 2 | 10 | 20 | 20 | 76 |

| 3 | 10 | 30 | 20 | 90 |

As Tabelas 13, 14 e 15 apresentam os resultados de resistência à compressão de cubos, cilindros e pastilhas feitos com pó de mármore em seu maior percentual. As tabelas mostram apenas os percentuais de cimento, areia e água e o percentual que falta para chegar a 100% em cada peça é o que corresponde ao pó de mármore.

Os elementos com maior quantidade de cimento apresentaram melhores resultados de compressão. A forma do elemento não influencia significativamente os resultados. Em relação aos resultados da Tabela 15, observa-se que, ao adicionar areia e comprimir a amostra, a resistência à compressão aumenta (Betancourt Chávez, et al., 2015).

Para as dosagens anteriores, considerou-se que, a partir do peso do pó de mármore a ser utilizado, foram utilizadas as porcentagens de cimento, cal, areia e água conforme indicado nas tabelas 13, 14 e 15.

Tabela 16 Dosagem de tijolo de mármore com areia de rio (AR). (Moreno Juárez, et al., 2020)

| Material | Quantidade |

|---|---|

| Pó de mármore | 15 kg |

| Cimento | 2.25 kg |

| Areia de Rio | 3 kg |

| Água | 7 l |

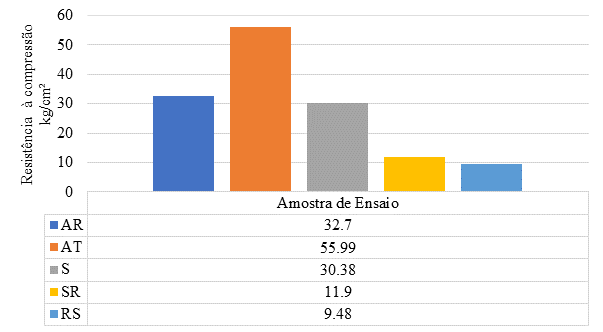

Na primeira mistura é adicionada areia de rio, na segunda mistura areia de rio é substituída 100% por areia de calcário triturada (AT), a terceira mistura areia de rio é substituída 100% por areia de sílica (S), a seguinte mistura com 66% de sílica areia e o restante do agregado com areia de rio (SR), na última mistura com 66% de areia de rio e o restante com areia de sílica (RS). Os resultados da compressão aos 28 dias de cura, de acordo com cada mistura, são apresentados na Figura 12.

Com os resultados apresentados, a mistura AT apresentou melhor comportamento de compressão (Figura 12), mas não possui resistência suficiente para funcionar como tijolo estrutural segundo a norma NMX-C-404-ONNCCE-2012.

No Paquistão, Khan, et al (2021) analisaram o comportamento do tijolo de barro com a substituição parcial do pó de mármore em percentuais de 0%, 5%, 10%, 15%, 20%, 25% e 30%.

Três diferentes fábricas de tijolos da região participaram do estudo; os resultados obtidos foram semelhantes em cada uma das empresas participantes. Foram realizados ensaios de eflorescência, condutividade térmica, resistência à compressão, porosidade, absorção e densidade.

A densidade dos tijolos na amostra original sem pó de mármore foi de 1,55 g/cm³, e diminuiu à medida que a porcentagem de substituição aumentou até atingir 30% com densidade de 1,27 g/cm³. As amostras não apresentaram eflorescência. A porosidade das amostras também aumentou de acordo com o percentual de substituição do pó de mármore, de 12,6% para 52,71%, isso devido à liberação de Dióxido de Carbono (CO2), além de Óxido de Cálcio (CaO), sendo expansível na amostra, portanto, também se reflete um aumento na absorção de amostras de 18% para 36%. Dado o aumento da porosidade nos tijolos, a resistência à compressão também é bastante afetada, diminuindo a resistência à compressão de 18,06 MPa para 4,83 MPa. Khan et al (2021) comentam que as normas turcas e europeias indicam que um tijolo de barro deve ter uma resistência mínima de 7 MPa, para que uma substituição de até 20% de pó de mármore por barro atenda às normas de resistência. Devido ao aumento da porosidade dos tijolos, a condutividade térmica diminuiu de 0,99 para 0,86 W/mK, e conclui-se que com este resultado as peças funcionariam como isolante térmicas.

Santos, Villegas, Betancourt (2012) e Khan et al (2021) encontraram bons resultados na resistência à compressão de tijolos em baixos níveis de substituição do pó de mármore e em percentuais maiores a resistência diminui, Morales-Olán, et al ( 2015) mostram resultados onde o pó de mármore é combinado com a adição de Tepezil e mostra-se que quanto maior a substituição do pó de mármore, maior a resistência. Nevárez e Rangel (2014) apresentam altas resistências à compressão em seus tijolos desde que haja uma pré-carga na fabricação dos tijolos, Betancourt et al (2015) constataram que a resistência à compressão das amostras é proporcional à quantidade de cimento, que ou seja, quanto maior o cimento, maior a resistência. Moreno et al (2020) em suas pesquisas utilizaram diferentes tipos de areia, resultando na areia calcária com melhor desempenho.

Como conclusão desta seção, determina-se que os tijolos de pó de mármore podem ser usados como elementos não estruturais e como isolantes térmicos.

3. Conclusões

Como conclusão desta revisão, pode-se citar que o pó de mármore pode ser utilizado na construção civil tanto para substituir o cimento, para substituir o agregado miúdo ou para fazer tijolos não estruturais. É um tema com muito potencial onde bons resultados podem ser obtidos se a investigação for aprofundada.

Mostra-se que o pó de mármore como substituto parcial do cimento em proporções de até 10 a 15% mantém ou oferece um aumento na resistência à compressão na fabricação de argamassa, concreto e tijolo.

A adição de superplastificantes mostrou aumento da resistência à compressão nas misturas convencionais de concreto e a substituição parcial do pó de mármore por cimento não afeta a resistência à compressão nesta condição.

O pó de mármore como principal agente de fabricação de tijolos, complementado com areia e cimento, são viáveis para uso não estrutural na construção de alvenarias em residências.

Por outro lado, a redução da quantidade de cimento utilizada nos projetos de concreto e argamassa reduz os custos, pois a diferença de valor comercial em relação ao pó de mármore é maior no cimento. Isso implica que o uso de pó de mármore na fabricação de tijolos diminui o custo das peças.

A energia necessária na produção de cimento é de cerca de 1,18 GJ/ton. Portanto, se uma substituição de 15% do cimento for substituída por pó de mármore, reduz o consumo de energia em quase 1,05%.

Com a redução do teor de cimento, a pegada de carbono apresentaria uma redução, pelo que a sua utilização teria um impacto positivo no ambiente.

Para a fabricação de tijolos, observa-se que, se for utilizada uma compactação do material no processo de fabricação, consegue-se uma maior resistência à compressão, conclui-se também que utilizar areia de britagem ao invés de areia de rio auxilia na resistência das peças.

No caso do concreto, foi comprovado que a perda de resistência é proporcional ao aumento da substituição do pó de mármore. Foi demonstrado que o percentual máximo de substituição do pó de mármore por cimento é de 10% para que a resistência não seja afetada.

Para a aplicação do pó de mármore em argamassas, conclui-se que é semelhante à aplicação do pó de mármore em concreto ou tijolo, ou seja, que a resistência à compressão com baixos percentuais de pó de mármore não é afetada.

Com base no exposto, é possível continuar estudando a aplicação do pó de mármore na fabricação de argamassa, concreto e tijolo. Na fabricação de tijolos, só é necessário encontrar a dosagem adequada para que as peças possam ser utilizadas como estruturais, para isso é necessário continuar estudando este tema e encontrar a dosagem e agregados adequados.

References

Khodabakhshian, A., de Brito, J., Ghalehnovi, M., Shamsabadi, E. A. (2018), Mechanical, environmental and economic performance of structural concrete containing silica fume and marble industry waste powder. Construction and Building Materials, Volume 169, Pages 237-251, https://doi.org/10.1016/j.conbuildmat.2018.02.192. [ Links ]

Talah, A., Kharchi, F., Chaid, R. (2015), Influence of Marble Powder on High Performance Concrete Behavior, Procedia Engineering, Volume 114, Pages 685-690, https://doi.org/10.1016/j.proeng.2015.08.010 [ Links ]

Betancourt Chávez, J. R., Lizárraga Mendiola, L. G., Narayanasamy, R., Olguín Coca, F. J., Sáenz López, A. (2015), Revisión sobre el uso de residuos de mármol, para elaborar materiales para la construcción. Revista de Arquitectura e Ingeniería, 9(3), 1-12, https://www.redalyc.org/articulo.oa?id=193943013004 [ Links ]

Coordinación General de Minería (2014). Perfil del Mercado del Mármol. Ciudad de México: Dirección Generla del Desarrollo Minero. [ Links ]

Ferraz, D. F. (2016), Aditivos reductores de agua para concreto premezclado. Construcción y Tecnología en Concreto. http://www.revistacyt.com.mx/pdf/mayo2016/experto.pdf [ Links ]

Ghorbani, S., Tahi, I., Tavakkolizadeh, M., Davodi, A., de Brito, J. (2018), Improving corrosion resistance of Steel rebars in concrete with marble and granite waste dust as partial cement replacement, Construction, and Building Materials, Vol. 185 Pages: 110-119, https://doi.org/10.1016/j.conbuildmat.2018.07.066. [ Links ]

El-Sayed, H. A., Farag, A. B., Kandeel, A. M., Younes, A. A., Yousef, M. M. (2018), Characteristics of the marble processing powder waste at Shaq El-Thoaban industrial area, Egypt, and its suitability for cement manufacture, HBRC Journal, 14:2, 171-179, DOI: https://doi.org/10.1016/j.hbrcj.2016.06.002 [ Links ]

Hebhoub, H., Aoun, H., Belachia, M., Houari, H., Ghorbel, E. (2011), Use of waste marble aggregates in concrete. Construction and Building Materials, Vol. 25, No. 3, Pages: 1167-1171, https://doi.org/10.1016/j.conbuildmat.2010.09.037 [ Links ]

Ince, C., Hamza, A., Derogar, S., Ball, R. (2020), Utilization of waste marble dust for improved durability and cost efficiency of pozzolanic concrete, Journal of Cleaner Production, vol. 270, 122-213. https://doi.org/10.1016/j.jclepro.2020.122213 [ Links ]

Khan, Z., Gul, A., Ali Shah, S. A., Qazi, S., Wahab, N., Badshah, E., Naqash, T., Shahzada, K. (2021). Utilization of Marble Wastes in Clay Bricks: A Step towards Lightweight Energy Efficient Construction Materials. Civil Engineering Journal, Vol. 7, No. 09, September, 2021, Pages 1488-1500, https://doi.org/10.28991/cej-2021-03091738 [ Links ]

Li, L. G., Huang, Z. H., Tan, Y. P., Kwan, A. K. H., Chen, H. Y. (2019), Recycling of marble dust as paste replacement for improving strength, microstructure and eco-friendliness of mortar, Journal of Cleaner Production, Volume 210, Pages 55-65, ISSN 0959-6526, https://doi.org/10.1016/j.jclepro.2018.10.332. [ Links ]

Singh, M., Srivastava, A., Bhunia, D. (2017), An investigation on effect of partial replacement of cement by waste marble slurry, Construction and Building Materials, Volume 134, Pages 471-488, ISSN 0950-0618, https://doi.org/10.1016/j.conbuildmat.2016.12.155. [ Links ]

Singh, M., Choudhary, K., Srivastava, A., Sangwan, K. S., Bhunia, D. (2017), A study on environmental and economic impacts of using waste marble powder in concrete, Journal of Building Engineering, Volume 13, Pages 87-95, ISSN 2352-7102, https://doi.org/10.1016/j.jobe.2017.07.009. [ Links ]

Morales-Olán , G., et. al. (2015), Desarrollo de un bloque de construcción a base de desecho de corte generado por la industria marmolera. Revista Congreso Nacional de Ingeniería y Tecnologías para el Desarrollo Sustentable, pp. 80-83. [ Links ]

Moreno Juárez, A. N., Ponce Palafox, C., López Montelongo, A. M., Cárdenas Díaz, O. E. (2020), Aplicación del polvo de mármol para fabricar ladrillo estructural con dimensiones tradicionales en la Comarca Lagunera utilizados en muros de vivienda. Revista de Arquitectura e Ingeniería, 14(1),1-10. https://www.redalyc.org/articulo.oa?id=193962633006 [ Links ]

Nevarez, C., Rangel, L. (2014), Estudio experimental realizado para elaborar ladrillos con residuos de mármol (polvo). Tesis Licenciatura, Gómez Palacio, Dgo.: Universidad Juárez de Estado de Durango UJED. [ Links ]

Babouri, L., Biskri, Y., Khadraoui, F., El Mendili, Y. (2020), Mechanical performance and corrosion resistance of reinforced concrete with marble waste, European Journal of Environmental and Civil Engineering, https://doi.org/10.1080/19648189.2020.1838952 [ Links ]

Rahangdale, S., Qureshi, S. (2019), Study of Compressive Strength of Cemento Concrete with Stone and Marble Dust, International Journal of Science and Research (IJSR) ISSN: 2319-7064, Vol. 8, No. 1, January 2019, https://www.ijsr.net/archive/v8i1/ART20194592.pdf [ Links ]

Sánchez Pérez, C. J., Castillejo Cans, M. A. (2018), Caracterización geomecánica de rocas dimensionables: casos faja dolomitica y esquistos verdes, yacimiento de canteras tacarigua, C.A. Jornadas de Investigación. Encuentro Académico Industrial. Facultad de ingeniería UCV (JIFI2018). http://www.ing.ucv.ve/jifi2018/documentos/cienciastierra/CT-017.pdf [ Links ]

Santos, A., Villegas, N., Betancourt, J. (2012), Residuo de mármol como insumo en la construcción civil: diagnóstico de la Comarca Lagunera. Revista de la construcción, 11(2), 17-26. https://dx.doi.org/10.4067/S0718-915X2012000200003 [ Links ]

Shaaban, M. (2020), The Effects of Marble Dust on the Rheological and Mechanical Properties of Shotcrete, Engineering, Tehcnology & Applied Science Research, Vol. 10, No. 5, pp. 6334-6348. https://pdfs.semanticscholar.org/3c8f/4b16c8512037e6c97aed1b14d29efb89646d.pdf?_ga=2.66500078.1376494727.1650224112-2140534152.1650224112 [ Links ]

Servicio Geológico Mexicano (2019). Anuario Estadístico de la Minería Mexicana, 2018. Ciudad de México: Secretaría de Economía. PUBLICACIÓN NO. 48. https://www.gob.mx/cms/uploads/attachment/file/683099/Anuario_2018_Edicion_2019.pdf [ Links ]

Tobón, J., Gomez, R. (2008). Desempeño del cemento pórtland adicionado con calizas de diferentes grados de pureza. Dyna. vol.75 no.156 Medellín Sep./Dic. 2008. http://www.scielo.org.co/scielo.php?script=sci_arttext&pid=S0012-73532008000300017 [ Links ]

Toubal Seghir, N., Mellas, M., Sadowski, Ł., Krolicka, A., Żak, A., Ostrowski, K. (2019), The Utilization of Waste Marble Dust as a Cement Replacement in Air-Cured Mortar. Sustainability, 11 (8), 22-15. https://doi.org/10.3390/su11082215 [ Links ]

Corinaldesi, V., Moriconi, G., Naik, T. R. (2010), Characterization of marble powder for its use in mortar and concrete, Construction and Building Materials,Volume 24, Issue 1, Pages 113-117, https://doi.org/10.1016/j.conbuildmat.2009.08.013. [ Links ]

Verma, M., Kaushal, N., Assistant, A. (2019). Waste marble Powder/Dust. [ Links ]

Wang, Y., Xiao, J., Zhang, J., Duan, Z. (2022), Mechanical Behavior of Concrete Prepared with Waste Marble Powder. Sustainability 14, 41-70. https://doi.org/10.3390/su14074170 [ Links ]

Yamanel, K., Durak, U., İlkentapar, S., Atabey, İsmail İsa, Karahan, O., Duran, C. (2019), Influence of waste marble powder as a replacement of cement on the properties of mortar. Revista de la Construcción. 18(2), 290-300. https://doi.org/10.7764/RDLC.18.2.290 [ Links ]

Recebido: 17 de Novembro de 2020; Aceito: 19 de Abril de 2022

text in

text in