Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista mexicana de ingeniería química

versão impressa ISSN 1665-2738

Rev. Mex. Ing. Quím vol.11 no.2 Ciudad de México Ago. 2012

Ingeniería ambiental

Desarrollo de un sistema hidrodinámico para sistemas de análisis en flujo miniaturizados

Development of a hydrodynamic system for miniaturized system flow analysis

R.M. Camarillo-Escobedo1*, F. Valdés-Perezgasga1 y J. Alonso-Chamarro2

1 Instituto Tecnológico de la Laguna. Blvd. Revolución y Calz. Cuauhtémoc, 27000 Torreón, Coah., México.

2 Universidad Autónoma de Barcelona, España. Bellaterra 08193, Barcelona, España.* Autora para la correspondencia. E-mail: rosycamarillo81@hotmail.com Tel: (871) 7.05.13.24 Fax: (871) 7.05.13.26

Recibido 21 de Septiembre 2011;

Aceptado 11 de Diciembre 2011

Resumen

La miniaturización y automatización del proceso analítico es una tendencia básica en química analítica, necesaria para llevar a cabo mediciones de parámetros ambientales e industriales. Los sistemas de micro-fluídica han logrado la reducción de las dimensiones de los canales para el flujo de fluidos pero no así la automatización completa debido a que se acoplan con actuadores tradicionales (bombas, válvulas) que no están miniaturizadas. En este trabajo se muestra el desarrollo de un sistema hidrodinámico para la impulsión de soluciones y el control de la inyección en flujo en el proceso de mezcla dentro de una plataforma microfluidica fabricada en LTCC (Low Temperature Cofired Ceramics). La implementación de este sistema hidrodinámico sencillo es una alternativa a dispositivos de propulsión de fluidos, utilizados para el análisis por inyección en flujo (FIA). Al no depender de actuadores de gran tamaño se obtiene mayor autonomía y portabilidad del sistema, pudiendo plantearse la realización de análisis in-situ.

Palabras clave: microfluidica, LTCC, FIA.

Abstract

The miniaturization and automation of the operations of the analytic process is a basic trend in analytical chemistry as it has proved to be advantageous in the measurement and monitoring of environmental and industrial variables. Although the optimization of micro-fluidic systems has achieved the reduction of the dimensions of the channels it has not, per se, impacted on the complete automation of the system as large, traditional, actuators (valves and pumps) are still being employed. This work shows the development of an autonomous hydrodynamic system to drive solutions and control the injection and the mixing of solutions into a microfluidic structure manufactured in LTCC. The implementation of this simple hydrodynamic system is an alternative to the propulsión of fluids used in flow injection analysis (FIA). It has the further advantage of notrelying in large actuator devices producing a system amenable to autonomous and portable applications aimed at in-situ measurements.

Keywords: microfluidics, LTCC, FIA.

1 Introducción

Debido a la amplia gama de problemas ambientales como la contaminación del aire, el suelo, y las aguas superficiales y subterráneas, es muy importante la creación de sistemas de monitoreo de parámetros ambientales para el control de la contaminación, la evaluación de riesgos a la población y la valoración de las medidas de remediación que en su caso se hayan aplicado. Por otra parte, también existe la necesidad de vigilar variables químicas en ámbitos industriales cuyo monitoreo se lleva a cabo actualmente off-line.

Debido a esto es necesario la creación de sistemas de instrumentación que permitan realizar medidas in-situ, presentar alta selectividad, aplicar a más de un tipo de muestra y que permitan de forma simple la modificación y la adaptación de los métodos analíticos. El desarrollo de estos sistemas ha sido orientado hacia dos vertientes, la primera en el diseño de grandes equipos muy versátiles y robustos, pero su operación es en ambientes controlados de laboratorio; la segunda vertiente desarrollada en forma paralela, está enfocada a la miniaturización y automatización de los sistemas analíticos que permitan ser utilizados en el lugar donde se toma la muestra y genere resultados en tiempo real. La automatización y miniaturización de los procesos analíticos ha dado lugar en la actualidad al desarrollo y utilización de microanalizadores (Manz, 2002). En la química analítica, se habla de la automatización cuando nos referimos al control autónomo, sin intervención de un operario, de las operaciones unitarias de un proceso analítico como son el muestreo, el transporte de muestra, la separación, la reacción, la medida, la transducción, la adquisición de la señal y su procesamiento (Varcarcel y Cárdenas, 2000). Actualmente la automatización implica la optimización de los sistemas de microfluídica permitiendo la miniaturización de las operaciones, logrando así la fabricación de laboratorios a escala micrométrica (Lab-on-a-a-chip) o microsistemas de análisis total (μTAS) (Alegret, 2003). La fabricación o miniaturización de estos microsistemas analíticos ha empleado la tecnología LTCC (low temperature cofired ceramics, por las iniciales en inglés), como una alternativa a los dispositivos fabricados en base a silicio (Gongora y col, 2001). En aplicaciones medioambientales, se ha logrado el desarrollo de microsistemas analíticos para la determinación de iones fosfato, cloruro, amonio y nitritos (Ibañez, 2007). Existe una amplia investigación en el desarrollo de sistemas de propulsión de los fluidos para los sistemas de microflujos, como la electroósmosis, bombas mecánicas micro-fabricadas e hidrogeles (Skoog, 2008). Se han logrado la reducción de los canales para el flujo de fluidos pero no así la ventaja del bajo consumo de reactivos ni la automatización completa, ya que se acoplan con sistemas y válvulas de propulsión a macroescala tales como bombas peristálticas y válvulas de inyección cuyas dimensiones, peso y consumo de energía no se adecúan a las aplicaciones portátiles de instrumentación ubicua que pueden generarse con la tecnología LTCC y obligan a que el análisis químico se tenga que llevar en el ámbito de un laboratorio.

En el presente trabajo se presenta el desarrollo de un sistema hidrodinámico para su aplicación en sistemas analíticos fabricados en LTCC, con el objetivo de lograr mayor autonomía en los métodos de inyección en flujo. Con sistemas autónomos de medición, es posible plantearse una medición on-line, en tiempo real, que optimice el control de la variable bajo vigilancia.

2 Fundamentos

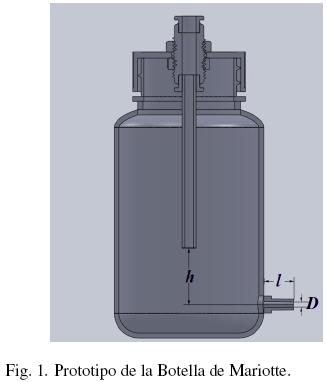

Un sistema microfluídico está compuesto de la gestión de fluidos mediante un sistema hidrodinámico y el sistema de análisis cuantitativo y cualitativo de una muestra mediante métodos analíticos (Gongora y col, 2000). En la gestión de los fluidos es necesario integrar elementos que generen caudales que impulsen las soluciones y permitan obtener el grado de mezcla requerido dentro de estructuras microfluidicas. La Botella de Mariotte es un dispositivo que mantiene un caudal constante para un líquido o un gas. Como se muestra en la Fig. 1, consta de un frasco o botella de vidrio con un orificio lateral cerca de la base en el que puede insertarse un tubo recto horizontal, y un tubo, que por medio de un tapón en su garganta, lo fija en posición vertical. La rapidez de flujo del fluido es proporcional a la distancia medida en forma vertical entre la salida al tubo horizontal y la boquilla inferior del tubo vertical, es decir depende de la distancia vertical h comúnmente llamada cabezal hidráulico.

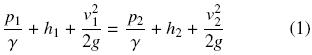

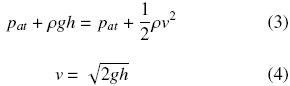

La Ec. (1) describe el comportamiento de un fluido en movimiento de un punto 1 a un punto 2, a lo largo de una línea de corriente de un fluido no viscoso e incompresible suponiendo un flujo continuo.

Considerando que las alturas entre los puntos del tubo vertical y el tubo horizontal es h, y que la presión que fluye en el tubo vertical es la presión atmosférica pat, y tomando en cuenta que la velocidad inicial vo = 0, se obtiene la Ec. (2):

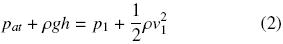

El teorema de Torricelli estudia el flujo de un líquido contenido en un recipiente, a través de un pequeño orificio, bajo la acción de la gravedad. A partir del teorema de Torricelli se puede calcular el caudal de salida de un líquido por un orificio. En la Fig. 2, se observa que para un tubo horizontal, la ecuación de continuidad implica que v1 =V2=v.

Los puntos 1 y 2 están a la misma altura h1 = h2 = 0, y la presión a la salida del tubo es la presión atmosférica p2 = pat

Ahora bien, para determinar si la velocidad de un fluido es laminar o turbulento se calcula el número de Reynolds mediante la Ec. (5) donde el resultado es un numero adimensional para caracterizar el movimiento de un fluido (Poter, 2002).

Para valores de Reynolds Re < 2000 el flujo es laminar, y para Re > 4000 el flujo es turbulento. En sistemas microfluidicos Re es muy pequeño por lo que el fluido es siempre laminar y la mezcla de fluidos solo ocurre por difusión. El comportamiento de los fluidos en la microescala es diferente a lo que se presenta en macroescala debido a la alta relación de superficie por volumen en la microescala (Hardt, 2007). Las fuerzas superficiales de los microfluidos generan efectos tales como la tendencia de descomponerse en gotas, humedecimiento de la superficie en contacto con él fluido y la energía superficial. Estas fuerzas superficiales son proporcionales al diámetro del cuerpo (Nevers, 2005). La tensión superficial es causada por las fuerzas intermoleculares de los líquidos y se presentan siempre en una interface de dos fases, por ejemplo solido-líquido, líquido-gas, etc. y es definida como la relación de fuerza por unidad de longitud del fluido.

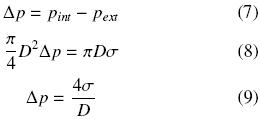

En sistemas fluídicos miniaturizados, la diferencia de presión debida a la tensión superficial, corresponden a la presión interna y presión externa a la que está sometido el fluido.

Para el agua σ = 72.74 x 10-3 N/m.

Otro de los fenómenos que se presenta en los sistemas microfluidicos debido a las fuerzas superficiales es la elevación capilar. Con diámetros pequeños la elevación es mayor. La fuerza superficial hacia arriba es Fs.

Igualando el peso del líquido a la componente de la fuerza superficial se determina la altura o elevación capilar h.

Para β = 0° un líquido humedece completamente la superficie solida, esto ocurre en vidrio limpio, cerámica o metal, β< 90° humedece moderadamente y ocurre en vidrio sucio, β> 90° no humedece y puede ocurrir sobre teflón o polietileno (Nevers, 2005).

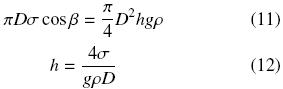

Otro de los elementos que componen un sistema microfluidico es el sistema de análisis. Los sistemas de análisis pueden ser cualitativos, que determinan la especie atómica o molecular de la muestra; o cuantitativos, que determinan la cantidad relativa de uno o más de estos componentes. El método automatizado de mayor aplicación en los sistemas analíticos es el análisis por inyección en flujo, FIA. Se ha demostrado (Ruzicka, 1975; White, 1975; Stewart y col, 1976) que para sistemas de inyección de flujo continuo, el número de Reynolds es casi siempre inferior a 2000, por lo que se asegura que es un flujo laminar en el transporte de la materia a través de los tubos. En este método las muestras se introducen en forma secuencial en el analizador mediante inyección en el que se llevan a cabo las distintas etapas de tratamiento de forma automática. Este método de análisis es simple, versátil y de menor costo en comparación con otros. El sistema de inyección introduce en el flujo de transporte un volumen exactamente medido de la muestra, con gran reproducibilidad de operación y sin interrupción (Cañizares, 2002). Los principios básicos de un sistema de análisis por inyección en flujo son la introducción de un volumen fijo y constante de muestra, volumen de inyección, la dispersión controlada de la zona de muestra inyectada y el control reproducible del tiempo transcurrido desde la inyección hasta la detección. El régimen laminar que se genera produce una zona bien definida del bolo de la muestra inyectado produciéndose un gradiente de concentración a lo largo del bolo. La señal obtenida de un sistema FIA es el resultado de dos procesos que se producen simultáneamente: Proceso físico (dispersión), y proceso químico (reacción analítica). En la Fig. 3 se puede observar las características de una señal transitoria FIA. La dispersión se controla por el volumen de muestra inyectada, la velocidad del flujo y la longitud y el diámetro del tubo (Ruzicka, 1975).

3 Estructura fluidica

Las estructuras fluídicas en los analizadores químicos, se implementan con el objetivo de proporcionar el pretratamiento de la muestra, así como también se pueden incorporar estructuras para los procesos de mezcla, reacción y conectividad con otras operaciones, como por ejemplo, los electrodos para la detección e interpretación de las reacciones. Para el diseño de micromezcladores se tienen algunas consideraciones como tiempo de mezcla rápido, área reducida y capacidad de integración. Un tiempo de mezcla corto se puede lograr por la reducción de longitud de los canales y el incremento del área de interface. Los micromezcladores tipo serpentín tienen estructuras internas robustas, estables y de sencilla integración. Su estructura interna en forma C logra perfiles de velocidad caótica con Re intermedios (Nguyen y Wereley, 2006). La disminución de sus canales logra acelerar el tiempo de mezcla.

4 La tecnología LTCC

La construcción de estructuras fluídicas mediante la tecnología LTCC, ofrece ventajas en comparación con la tecnología del silicio debido a su técnica de fabricación sencilla, económica y versátil, desarrollando estructuras tridimensionales que pueden incorporar tanto fluidica como electrónica (Imanaka, 2005).

El diseño de cualquier sistema creado a partir de la tecnología LTCC se basa en el escalamiento de un sistema macro en su descomposición estructural tridimensional en capas o planos xy, que una vez superpuestos den lugar a la estructura interna deseada. Para la fabricación de estos microsistemas analíticos, fue implementada y puesta a punto la infraestructura necesaria de la tecnología LTCC, para realizar cada una de las etapas del proceso en la fabricación (Camarillo, 2009).

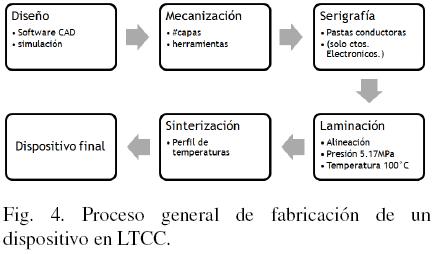

Este proceso comprende las etapas de: 1) Diseño en CAD de cada una de las capas que componen la microestructura. 2) Micromecanizado de las geometrías diseñadas. 3) Serigrafía en el caso de incorporar componenstes electrónicos. 4) Alineación y Laminado de las capas superpuestas. 5) Sinterización para generar un sustrato monolítico y rígido (Camarillo y col, 2010.) este proceso se muestra en la Fig. 4.

5 Materiales

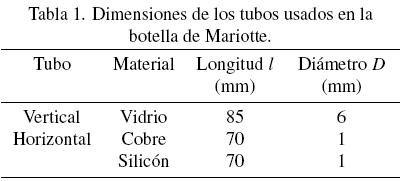

Buscando el objetivo de lograr un sistema autónomo de análisis, se integraron elementos y dispositivos compatibles para llevar a cabo la miniaturización del sistema hidrodinámico acoplado a la estructura microfluidica, al sistema electrónico de control y a la gestión de la energía. Para el sistema hidrodinámico, se integraron tres botellas de Mariotte de polipropileno de 250 mi. y se seleccionaron el tubo vertical y horizontal circulares con las dimensiones que se muestran en la Tabla 1.

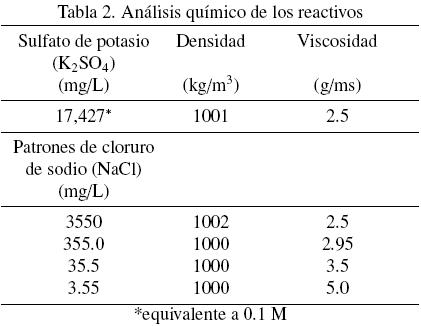

Para el sistema de inyección de soluciones se implemento un sistema de conmutación basado en tres microválvulas solenoides (NResearch, NJ., U.S.). Las botellas de Mariotte fueron conectadas a microválvulas de dos vías para la automatización del proceso de inyección mediante electrónica de control. Para el micromezclador se fabrico una estructura Microfluidica fabricada en LTCC con cerámicas verdes DuPont 951 (DuPont, 2007). Los conectores para la entrada y salida de soluciones se fabricaron de acero inoxidable grado 316 y se fijaron con pegamento epoxídico aplicado en la superficie de la capa superior, después de su ensamble. Como una opción a la portabilidad del sistema, se implemento una etapa de gestión de la energía basada en una batería recargable ion-litio. El circuito electrónico para el control de los microactuadores se basó en un microcontrolador PIC16F877A (Microchip Technology Inc, Chandler, USA) para generar las secuencias de control de las microválvulas en la inyección del volumen. Este volumen entregado por el sistema fue medido mediante una microjeringa Hamilton modelo 7640-01 (Hamilton, Nevada, US). En la evaluación del sistema se utilizaron las soluciones que se muestran en la Tabla 2. El caudal generado por las botellas de Mariotte, fue medido de acuerdo a la relación de volumen por tiempo para lo cual se utilizo una probeta graduada y un cronómetro.

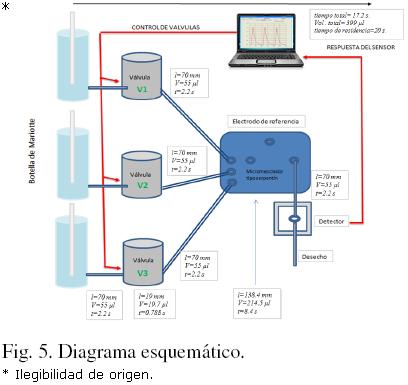

6 Sistema de inyección

Los parámetros hidrodinámicos se fijaron en un volumen de inyección de 300 μl y caudal de 1.5 ml/min. Tomando en cuenta al sistema completo se determinaron los tiempos y volúmenes de acuerdo a las longitudes y diámetros de los conductos y canales. Esto se puede observar en la Fig. 5. Una vez logrado el volumen de inyección, se programaron las secuencias de control. En base al proceso de análisis por inyección en flujo FIA, las muestras se inyectan en una corriente que contienen uno o más reactivos. La operación de las microválvulas de dos vías consiste en cambiar de un estado de encendido a un estado de apagado de forma conmutada para lograr la inyección de las soluciones.

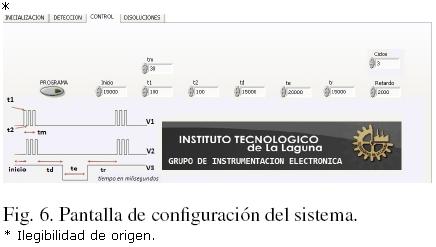

Para este proceso se desarrolló una secuencia de operación que inicia en el momento en que la microválvula V3 se pone en encendido un tiempo inicio t0 para generar el flujo de transporte (portadora), después de ese tiempo inicia la conmutación entre la microválvula VI y la microválvula V2. VI en estado de encendido permite dejar pasar un volumen de solución 1 (muestra) durante un tiempo t1 mientras V2 se encuentra en estado de apagado un tiempo t2. V2 en estado de encendido t1 permite dejar pasar un volumen de solución2 (reactivo) mientras VI se encuentra en estado de apagado t2. Esta conmutación se realiza en un tiempo tm, en el que se logra inyectar el volumen de muestra. Una vez realizado el muestreo, VI y V2 se mantienen en estado de apagado y la válvula V3 en estado de encendido para transportar la mezcla hacia el detector en un tiempo td. Para la operación de detección VI, V2 y V3 permanecen en estado de apagado durante un tiempo te. Una vez realizado el ciclo de muestreo y detección, la válvula V3 se enciende para eliminar todo fluido dentro de los canales en un tiempo ír. Después de realizar esto, V3 se abre para dejar salir la muestra y limpiar los conductos. Para ofrecer una mayor autonomía al sistema de control de inyección fue desarrollada una interfaz de usuario mediante software de instrumentación virtual. La Fig. 6 muestra la pantalla para la programación de los tiempos de operación de las microválvulas.

La pantalla muestra mediante un gráfico los parámetros necesarios para realizar la configuración del proceso de inyección. El botón programa accede a la configuración del sistema de acuerdo a la secuencia de control desarrollada. El botón ciclos permite la repetibilidad del proceso con un tiempo de retardo entre cada muestreo. La electrónica asociada al sistema de inyección, se pone en operación mediante un interruptor. Para generar el grado de mezcla necesario, la multiconmutación fue desarrollada a frecuencias muy altas para conseguir una interpenetración mayor de todos los segmentos en que se divide un mismo volumen, lo que daría un mejor nivel de respuesta (Baeza, 2004). La reacción de las soluciones a mezclar depende del tiempo. Esta reacción está favorecida por el gradiente de concentración (ppm) y la propia difusión debida al desplazamiento de la secuencia. La frecuencia máxima de conmutación de las microválvulas es de 100 milisegundos por ciclo, si se controla este tiempo, se podrían realizar niveles de mezcla entre soluciones para determinar la concentración final o patrón, generando diluciones que correspondan a mezclas de reactivos p.ej. 50% de solución 1 (agua) y 50% de solución2 (patrón ppm), del total del volumen de la muestra.

7 Montaje experimental

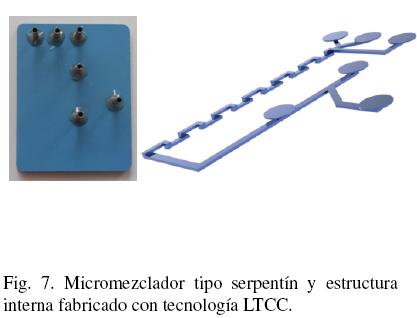

Para este trabajo se fabricó un micromezclador tipo serpentín de 3 entradas para soluciones, 1 entrada para detección, 1 entrada de referencia y 1 salida de desecho. En la Fig. 7 se muestra la estructura fabricada correspondiente a un micromezclador tipo serpentín de 10 capas; 2 capas superiores para la entrada y salida de fluidos, 2 capas inferiores que actúan como base de la estructura y 6 capas para la configuración interna tridimensional.

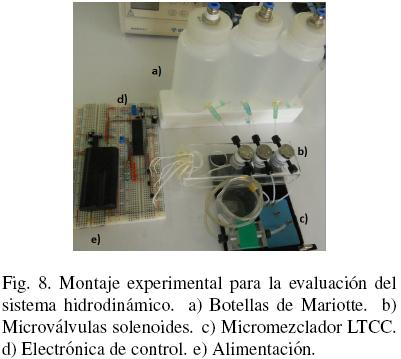

El sistema hidrodinámico fue acoplado al micromezclador desarrollado para evaluar y calibrar el caudal e inyección de los fluidos como se muestra en la Fig. 8. Un módulo fue conectado externamente a la salida del mezclador donde se acopla un sensor analítico para la detección.

8 Resultados y discusión

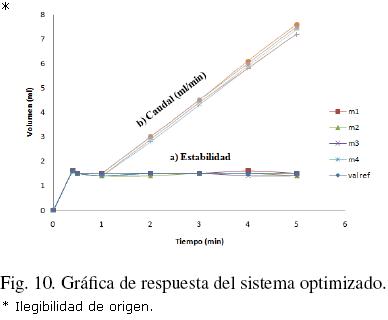

Para evaluar el sistema se fijó inicialmente D = 1.5 mm y l = 15 mm del tubo horizontal de silicón y se evaluaron diferentes valores de h para encontrar la relación entre v y h. Al incrementar l = 90 mm, Q disminuye. La Fig. 9 muestra la respuesta del prototipo.

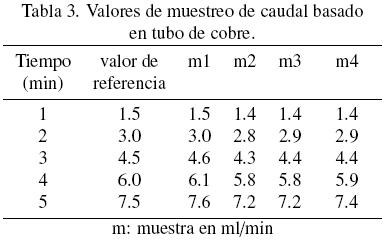

Para lograr Q = 1.5 ml/min, fue necesario disminuir h = 5 mm. Se realizaron muestreos durante un tiempo de 5 minutos cada uno. Los datos obtenidos se presentan en la Tabla 3.

El sistema generó un caudal promedio de 1.47 ml/min en 20 minutos de operación con un error del 2%, es decir 0.030 ml/min. En la Fig. 10 gráfica a) se puede observar que la estabilidad de respuesta del sistema ocurre después de 30 segundos, tiempo en que la presión atmosférica es muy superior a la presión de vacío dentro de la botella. En un inicio el caudal es muy rápido, dos veces el caudal promedio. Una vez transcurrido ese tiempo el caudal permanece constante.

En la Fig. 10 gráfica b) se observa que la velocidad del flujo muestra un comportamiento lineal (fluidos newtonianos) (Poter, 2002). El prototipo optimizado logro entregar un caudal de 1.5 ml/min inyectando un volumen de 300 μl El tiempo total que tarda un fluido en recorrer el sistema hasta llegar al detector fue de 17.2 segundos. Se pudo observar que el microflujo consistía en pequeñas gotitas que después de 1 minuto, el volumen alcanzado fue de 1.5 ml. Los experimentos se realizaron a una temperatura ambiente entre 25 y 30°C. Al disminuir la temperatura entre 17 y 19°C, se dejo de generar flujo por lo que Q = 0. La velocidad de flujo en este prototipo depende directamente de h, del diámetro del tubo horizontal D, la longitud del tubo l y de la temperatura. Al aumentar o disminuir l, la velocidad del caudal varía, es decir entre mayor longitud menor velocidad. Se experimentó con diferentes tipos de material para el tubo horizontal, observando que la rigidez del material no afecta al caudal, pero es importante mantener la horizontal para cumplir con las teorías descritas anteriormente. Cuando h1 ≠ h2 es decir, el punto 1 y el punto 2 del tubo horizontal no están a la misma altura se genera un incremento o decremento de la presión por lo que puede aumentar, disminuir o dejar de generar caudal. En sistemas microfluidicos las fuerzas superficiales son proporcionales al diámetro y longitud de los conductos, por lo que al ser escalados generan efectos tales como flujo laminar, tensión superficial, difusión, rápida relajación térmica, capilaridad y cargas eléctricas superficiales, por lo que cada mínima variación en estos parámetros afectan al sistema. Es necesario calibrar al sistema de acuerdo a los parámetros requeridos de caudal y programar las nuevas secuencias de control de las válvulas para generar el volumen de inyección antes de ser integrado al sistema completo. El caudal mínimo generado por este sistema fue de 1ml/min variando el cabezal hidráulico h. Los factores más importantes que afectan un caudal de flujo en los sistemas fluídicos son: Tipo de fluido, longitud del sistema de flujo, el tipo de conducto, tubo o canal, la caída de presión, los dispositivos actuadores (bombas, válvulas, etc.), la temperatura, la presión y el ruido.

Conclusión

Se desarrolló una estructura monolítica de un micromezclador tridimensional tipo serpentín con la tecnología LTCC debido a su sencillo y rápido proceso de fabricación. La implementación de este sistema hidrodinámico podría ser una alternativa a dispositivos de propulsión de fluidos, utilizados para el análisis por inyección en flujo (FIA). La miniaturización de este sistema ofrece una respuesta estable y un mínimo consumo de energía y reactivos, al no depender de actuadores de gran tamaño se obtiene mayor autonomía y portabilidad del sistema, pudiendo plantearse la realización de análisis in-situ. Actualmente, se analiza su incorporación para la gestión de los fluidos en sistemas analíticos miniaturizados en la cuantificación de trazas de metales pesados.

Agradecimientos

Los autores agradecen el financiamiento parcial de esta investigación por parte de Met-Mex Peñoles, S.A. de C.V. La primera autora agradece el apoyo para el desarrollo de esta investigación al Consejo Nacional de Ciencia y Tecnología (CONACYT) por el otorgamiento de una beca doctoral y a la M.C. Juana Camarillo Escobedo por la revisión del manuscrito.

Referencias

Alegret, S. (2003). Integrated Analytical Systems. Elsevier, Amsterdam. [ Links ]

Baeza, M.M. (2004). Nuevas estrategias para la gestión de los fluidos en sistemas automatizados de análisis. Tesis de Doctorado en Química, Universidad Autónoma de Barcelona. España. [ Links ]

Camarillo, R. (2009). Desarrollo de Sistemas de Microfluidica para su aplicación a sistemas de análisis total. Tesis de Maestría en Ingeniería Eléctrica, Instituto Tecnológico de la Laguna, México. [ Links ]

Camarillo, R,. Valdés, F. y Camarillo, J. (2010). La Tecnología LTCC aplicada al Desarrollo de Sistemas de Microfluidica. Presentación A3-121. 22-24 Septiembre. Monterrey, N.L. XVI Congreso Internacional anual de la Sociedad Mexicana de Ingeniería Mecánica SOMIM. [ Links ]

Cañizares, M.P. (2002). Análisis por inyección de flujo, Herramienta clave para la automatización analítica. Journal of the Mexican Chemical Society 46, 161-11 A. [ Links ]

DuPont Company. (2007). Low temperature co-fireable dielectric tape 951 PX, Data Sheet, Wilmington Delaware USA. [ Links ]

Gongora, M., Espinoza, P, Sola, L. y Santiago, J. (2001). Overview of low temperature cofired ceramics tape technology for meso-system technology (MsST). Elsevier, Science et.al. Sensor and Actuator, A-Physics 89, 222-241. [ Links ]

Gongora, M., Sola, L. y Santiago, J. (2000). Multilayer Ceramic Technology Aplications to Mass Flow Control. Measurement Procedings of Flomeko 2000. Sao Paulo, Brasil. Wth. International Conference on Flow. [ Links ]

Hardt S. y Schonfeld F. (2007). Microfuidic Technologiesfor miniaturized Analysis Systems. Springer, N.Y., USA. [ Links ]

Ibañez, N. (2007). Miniaturización de Analizadores Químicos Mediante la Tecnología LTCC. Tesis de Doctorado en Química, Universidad Autónoma de Barcelona, España. [ Links ]

Imanaka, Y. (2005). Multilayered Low Temperature Cofired Ceramics (LTCC) Technology. Springer, Boston, USA. [ Links ]

Manz, A., Graber, N. y Widner, H.M. (1990). Miniaturized total chemical analysis systems: A novel concept for chemical sensing. Sensors and Actuators B-Chemical 1, 244-248 [ Links ]

Nevers, N. (2005). Fluid Mechanics for Chemical Engineers. Mc.Graw Hill, N.Y. [ Links ]

Nguyen, N.T. y Wereley, S. (2006). Fundamentais and Aplications of microfluidics. Artech House. Boston, USA. [ Links ]

Potter, M., (2002). Mecánica de Fluidos Aplicada. Thomson, México [ Links ]

Ruzicka, J. y Stewart, J.W.B. (1975). Flow injection Analysis. Part II. Ultrafast determination of phosphorus in plant material by continuous flow spectrophotometria. Analytica Chimica Acta 79, 79-91. [ Links ]

Skoog, D. (2008). Principios de análisis instrumental. Cengage Learning, USA. [ Links ]

Stewart, K.K., Beecher, G.R. y Haré, P.E. (1976). Rapid analysis of discrete samples: The use of nonsegmented continuous flow. Analytical Biochemistry 70, 167-175. [ Links ]

Varcarcel, M. y Cárdenas, M.S. (2000). Automatización y miniaturización en Química Analítica. Springer, España. [ Links ]

White, V.R. y Filtzgerald, J.M. (1975). Dye-sensitezed continuous photochemical analysis. Identification and relative importance of key experimental parameters. Analytical Chemistry 47, 903-908. [ Links ]