Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista mexicana de ingeniería química

versión impresa ISSN 1665-2738

Rev. Mex. Ing. Quím vol.9 no.1 Ciudad de México abr. 2010

Ingeniería ambiental

Aplicaciones de la permeación de vapor: el tratamiento de compuestos orgánicos volátiles de origen antropogénico

Applications of vapour permeation: treatment of anthropogenic volatile organic compounds

G. Rebollar-Pérez, E. Carretier y P. Moulin*

Université Paul Cézanne Aix Marseille, Laboratoire de Mécanique, Modélisation et Procédés Propres (M2P2 - UMR 6181), Europôle de l'Arbois, BP. 80, Bâtiment Laennec, Hall C, 13545 Aix en Provence Cedex 04, France. *Autor para la correspondencia. E-mail: philippe.moulin@univ-cezanne.fr Fax +33 442908515.

Recibido 13 de Octubre 2009;

Aceptado 27 de Enero 2010

Resumen

La permeación de vapor es un proceso unitario de separación a base de membranas; se ha utilizado des-de hace varias décadas para la separación de gases y ha sido aplicado recientemente en el tratamiento de efluentes cargados con compuestos orgánicos volátiles (COV). Dicho proceso presenta varias ventajas respecto a los procesos de tratamiento de efluentes gaseosos convencionales (e.g. adsorción, incineración, oxidación, etc.): su consumo energético es menor, son fáciles de manejar y son económicamente rentables. Este artículo presenta una revisión sobre las tendencias de las emisiones de COV en algunos países industrializados y el posicionamiento del proceso de permeación de vapor respecto a los procesos convencionales para tratamiento de efluentes gaseosos. Asimismo, presenta una descripción del principio de operación de la permeación de vapor, las principales características de los módulos de membrana comúnmente utilizados y de los materiales actualmente utilizados para la fabricación de las membranas. Finalmente se proporciona un panorama de las oportunidades de aplicación industrial de la permeación de vapor a base de membranas.

Palabras clave: permeación de vapor, membranas poliméricas, módulos, COV.

Abstract

Vapour permeation is a membrane separating process that has been used since several decades for gas separation and it has been recently and successfully applied in treatment of volatile organic compounds (VOC) charged gaseous effluents. It presents several advantages compared to conventional processes for gas effluent treatment (e.g. adsorption, incineration and oxidation): it is energetically less demanding, it is easy to operate and it is economically feasible. This article presents a review of the VOC emissions in some principal industrialised countries and the positioning of vapour permeation between the processes for gaseous effluent treatment. It also presents some generalities about the operational principles of vapour permeation, as well as the main characteristics of the commonly used membrane modules and the current materials used for membrane manufacturing. Finally, an overview of the industrial application opportunities of vapour permeation is given.

Keywords: vapour permeation, polymeric membranes, modules, VOC.

1. Introducción

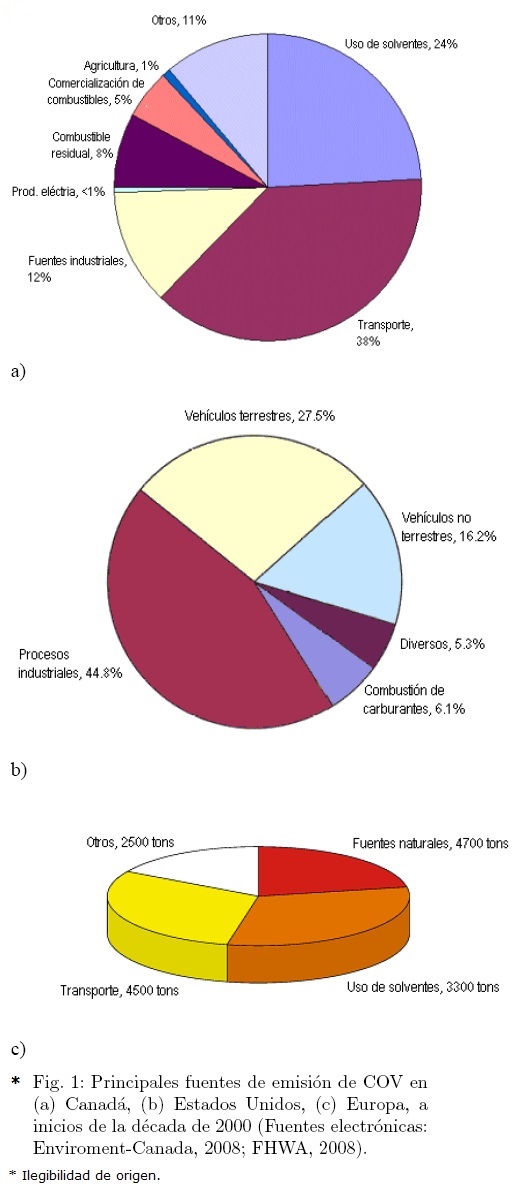

El tratamiento de efluentes gaseosos, de odorantes y partículas requiere de un esfuerzo conjunto entre los organismos de investigación científica, los industriales y aquéllos de función pública, para alcanzar los objetivos de reducción de la contaminación emitida a la atmósfera. Dentro de este contexto, el tratamiento de efluentes gaseosos se ha reforzado en diversos sectores industriales dada la degradante calidad de las emisiones atmosféricas a nivel mundial, la cual está en función de las actividades socio-económicas de cada país (Fig. 1). Los tipos de contaminantes son variados y desde hace un par de décadas los métodos de tratamiento de residuos gaseosos se han enfocado a un grupo particular conocido como los compuestos de tipo orgánico y volátil (COV), debido a su alto índice de toxicidad y daño a la biosfera. Cada año se reportan emisiones a la atmósfera de miles de toneladas de estos compuestos. Tan sólo a inicios del presente siglo, se estimó que en Estados Unidos (uno de los países más contaminantes del mundo) 70 % de las emisiones atmosféricas correspondieron a componentes del tipo COV, de los cuales 47 % tuvieron origen de sectores industriales y 3 % de la combustión de combustibles (US EPA, 2008). Varios miles de toneladas de COV se emiten también en los países industrializados Europeos (FHWA, 2008) y Asiáticos (Klimont y col., 2001). A pesar de ello, se han proyectado tendencias decrecientes en las emisiones de COV para el 2030 en los 27 países que conforman actualmente la Unión Europea (UE) (Amann, 2008) así como de América del Norte (Environment Canada, 2008).

La legislación ambiental juega un papel importante en la reducción de este tipo de contaminantes (Giordan, 2002). Los organismos de regulación ambiental a nivel mundial han propuesto diversos límites en las emisiones de COV estableciendo normas cada vez más estrictas en el corto y mediano plazo. En los países de alto nivel de desarrollo, estas acciones se publican a través de diversas Directivas (IPPC, SED, NEC) en la Unión Europea o de Actas de control ambiental (CAA) como en el caso de Estados Unidos y Canadá.

Los países en vías de desarrollo, legislan o norman sus emisiones atmosféricas en gran parte con base en las políticas de regulación de los países con alto nivel de desarrollo. Así, los países del Asia del Este se respaldan en los estándares europeos de calidad de las emisiones (Klimont y col., 2001), mientras que los de América Latina lo hacen respecto a los países de América del Norte (Estados Unidos y Canadá). Por otro lado, el Programa de las Naciones Unidas para el Medio Ambiente, donde se publica información sobre la elaboración y aplicación de nuevas políticas ambientales. Este programa se suma a las normas y legislación de cada país latinoamericano para mejorar su calidad ambiental.

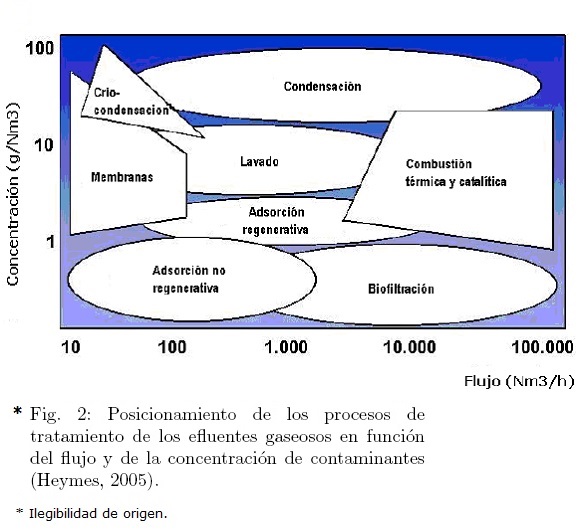

Dada a la evolución de la legislación ambiental, es cada vez más frecuente la implementación de tratamientos de corrientes gaseosas que contienen COV debido al carácter carcinogénico y tóxico de muchos de estos componentes. Su emisión favorece la formación de ozono en las capas bajas atmosféricas al reaccionar con los NOx en presencia de la radiación solar. Por otro lado, las fuentes de emisión de COV no tratados pueden representar un riesgo de incendio o explosión al contacto con fuentes de calor (CCIP, 2008). Existen varios procesos de tratamiento de efluentes contaminados con COV, los cuales pueden ya sea destruir el contaminante o recuperarlo. Entre los procesos destructivos, la oxidación es un tratamiento frecuentemente utilizado. Este puede ser por vía catalítica, térmica o biológica (biofiltros, biolavado). Dentro de los procesos que permiten la recuperación de compuestos se encuentra principalmente la adsorción. Esta operación permitiría el reúso o reciclaje de los COV. El carbón activado es uno de los adsorbentes más empleados, pero las zeolitas y algunos materiales poliméricos adsorbentes empiezan a utilizarse comúnmente también. Otros procesos igualmente utilizados son la absorción, la condensación mecánica y criogénica y los procesos mediante el uso de membranas. Entre las principales variables que determinan la elección de un proceso de tratamiento están la cantidad de flujo y la concentración de compuestos COV del efluente a tratar. La Fig. 2 muestra el posicionamiento de los diferentes procesos de tratamiento de las emisiones en función de estas dos variables. El uso de uno o varios de estos procesos permite a los industriales respetar los valores reglamentarios establecidos en las normas sobre emisiones atmosféricas. En particular, los procesos a base de membrana ofrecen la ventaja de recuperar ciertos compuestos con un alto grado de pureza, contrariamente a aquéllos en donde los compuestos son transferidos de una fase gaseosa a otra (líquida en el caso de la absorción o sólida en el caso de la adsorción), necesitando acoplar otro proceso unitario para poder reutilizarlos o reciclarlos. Más aún, el consumo energético de los procesos de membrana es menor que el de los otros procesos (Baker y col., 1994) y se consideran como "procesos limpios" o sustentables (Jonquières y col., 2002, Drioli y Fontananova, 2004). Es por el-lo que los procesos de membrana representan una alternativa rentable comparada con el empleo de procesos convencionales de tratamiento de efluentes gaseosos para la recuperación de COV. Las unidades de tratamiento a base de membranas son compactas, de fácil manejo y no generan residuos tóxicos directos. Aunque los costos de inversión pueden ser relativamente elevados, el balance económico resulta comúnmente positivo gracias a los bajos costos de operación y a los cortos tiempos de las tasas internas de retorno. Por otra parte, estos procesos pueden presentar algunos inconvenientes como la fragilidad de las membranas poliméricas. Estas pueden romperse fácilmente debido a un desgaste químico (en presencia de solventes) o mecánico (en condiciones de operación extremas), lo cual se traduce en la reducción de su vida media y puede aumentar los costos de operación del proceso, comprometiendo su rentabilidad.

2. La permeación de vapor: proceso a base de membranas

El funcionamiento de una membrana cualquiera se puede comparar al de un filtro: es una barrera que deja pasar ciertos compuestos (permeado), mientras retiene otros (residuo). Las membranas se clasifican por su naturaleza en dos tipos: inorgánicas y orgánicas o poliméricas. Las membranas inorgánicas pueden ser metálicas o cerámicas. Las de tipo orgánico son las más utilizadas y se dividen por su estructura en porosas y densas o no porosas. Las membranas porosas efectúan una separación basada en el tamaño y distribución de los poros. Las membranas densas se consideran membranas no porosas o "no defectuosas" ya que el tamaño de poro es extremadamente pequeño y sus propiedades de separación dependerán mucho de las interacciones de la matriz polimérica y el componente a separar. Entre los procesos a base de membranas, la permeación de vapor es el proceso utilizado para separar compuestos contaminantes en fase gas (como los COV del aire). Este proceso opera bajo la aplicación de una fuerza motriz entre ambos lados de la membrana (gradiente de concentración o de presión) (Pandey y Chauhan, 2001). Se dice que un compuesto permea selectivamente una membrana cuando tiene la capacidad de atravesarla mayoritariamente respecto a otros compuestos en una mezcla. El flujo de compuesto permeado por unidad de área se denomina flux. La separación de dos compuestos, por ejemplo, resulta de la diferencia entre sus velocidades de transporte a través de la membrana, las cuales son función de la fuerza motriz que actúa sobre cada uno de ellos, de su movilidad y de su concentración en la interfaz de la membrana. La movilidad y la concentración determinan el flujo que atraviesa la membrana bajo una fuerza motriz aplicada. La movilidad, a su vez, es función del tamaño molecular del compuesto que penetra la membrana y de la estructura de ésta, mientras que la concentración depende de la compatibilidad química entre ambos. La permeación selectiva da lugar al enriquecimiento de un compuesto ya sea en el residuo o en el permeado.

La cantidad de flujo de un gas que atraviesa una membrana de un espesor dado, debido a un gradiente de presión, determina el coeficiente de permeabilidad del mismo en la membrana. Las diferencias entre los coeficientes de permeabilidad de diversos compuestos que atraviesan una misma membrana resultan, entre otras razones, de las interacciones fisicoquímicas entre ellos (Pandey y Chauhan, 2001). Entre mayor sea el coeficiente de permeabilidad de un compuesto frente a una membrana, menor es la superficie de intercambio requerida para tratar una corriente gaseosa, lo cual reduce el costo de las unidades de operación. La alta selectividad se traduce en una alta pureza del gas recuperado o tratado. Sin embargo, a pesar de las mejoras en las propiedades estructurales de los materiales para fabricar membranas, se ha observado que el aumentar la permeabilidad compromete la selectividad de una membrana y viceversa (Freeman, 1999).

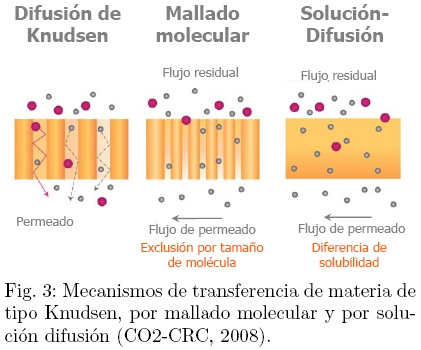

Los mecanismos de separación mediante la permeación de vapor (Fig. 3) dependerán del tipo de material utilizado como membrana. La transferencia de materia en las membranas porosas puede ser de tipo Knudsen o de flujo viscoso. En las membranas densas o no porosas dicha transferencia está gobernada por el mecanismo de solución difusión. En este mecanismo los componentes a separar son sorbidos sobre la superficie de la membrana del lado de la alimentación, se difunden a través del espesor de la membrana y finalmente se desorben del lado del residuo. La fuerza motriz que permite esta transferencia es generalmente un gradiente de presión, generado ya sea mediante la aplicación de vacío o haciendo circular un gas inerte del lado del permeado, o usando un compresor para incrementar la presión de la alimentación; una combinación de ambos también puede ser contemplada para aumentar la tasa de transferencia de masa.

En el caso del tratamiento de efluentes gaseosos contaminados con COV las membranas comúnmente utilizadas son orgánicas o poliméricas densas, debido a que estos materiales son alta y selectivamente permeables a los COV respecto del aire o el nitrógeno, por ejemplo. El mecanismo bajo el cual permean estos compuestos es el de solución-difusión, donde la solubilidad de los mismos en la membrana predomina en la transferencia de materia sobre la difusividad (Liu y col., 2006a). El parámetro de Hildebrand relaciona la solubilidad de un material polimérico con los COV. Dicho parámetro se utiliza para estimar la compatibilidad o afinidad de los polímeros y los solventes, aditivos o revestimientos y ha encontrado gran utilidad en el estudio de la permeación de vapor (LaPack y col., 1994).

Cuando se emplean membranas poliméricas densas, la cantidad de flux de permeado dependerá en gran parte del espesor de la membrana: entre más delgada sea ésta mayor es la cantidad de compuestos que se eliminan por unidad de área y de tiempo. Las membranas poliméricas ultradelgadas son frágiles a las condiciones de operación extremas (temperaturas y presiones altas). Por el-lo, una forma de asegurar su estabilidad fisicoquímica es fabricando membranas mixtas, es decir, depositando una capa polimérica fina y selectiva en un soporte altamente poroso (generalmente inorgánico) que no oponga resistencia a la transferencia de materia. Este procedimiento permite minimizar el espesor de la membrana polimérica den-sa sin comprometer su estabilidad mecánica. Las membranas mixtas son frecuentemente utilizadas en la separación de compuestos COV del aire. Los COV atraviesan la membrana, concentrándose en el permeado, dejando como residuo el aire purificado, disminuyendo la cantidad de contaminantes emitidos a la atmósfera.

El compuesto permeado concentrado puede recuperase en una unidad de condensación. En el caso contrario, el flujo de permeado puede pasar a una segunda unidad de permeación de vapor. Los procesos por permeación de vapor pueden tratar efluentes cargados con COV (del orden de 50 000-100 000 ppm COV) pero se muestran poco eficientes cuando se desea minimizar la concentración del contaminante en el residuo. En general, este proceso no se utiliza para disminuir las concentraciones a menos de 200 ppm puesto que el flujo de permeado y el área de membrana requerida aumentarían rápidamente, implicando una elevación de los costos. Por esta razón, en muchas ocasiones se escoge acoplar dos tipos de procesos para el tratamiento de un efluente. Para el caso del tratamiento y purificación de aire contaminado con residuos de compuestos COV, el acoplamiento de una unidad de tratamiento por permeación de vapor con una unidad de adsorción con carbón activado, por ejemplo, puede contemplarse para uso industrial (Poddar y Sirkar, 1997).

3. Los módulos de membrana

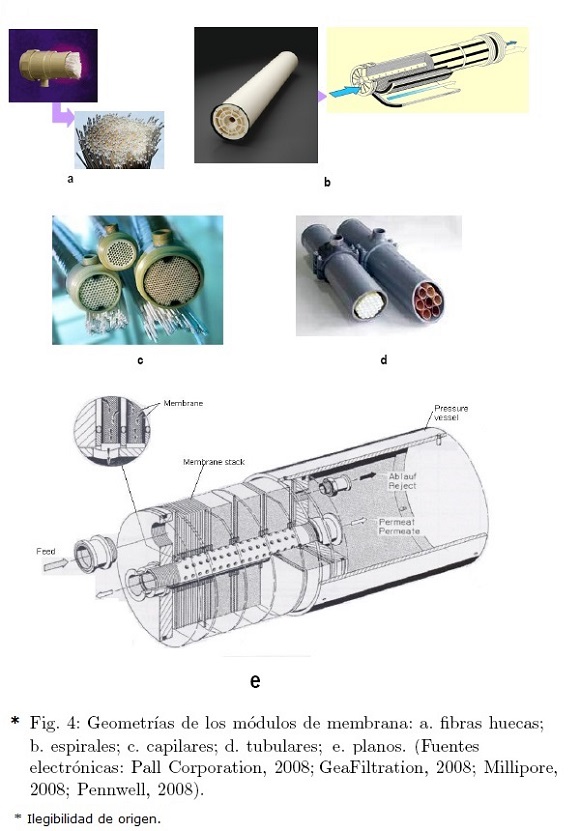

Las membranas pueden fabricarse en forma de hojas planas, tubulares, espirales, capilares o como fibras huecas y ser acomodadas en dispositivos llamados módulos confiriendo a las membranas áreas específicas (relación entre el área de la membrana y el volumen ocupado por el módulo) diferentes. Este es un criterio importante en la aplicación de la permeación de vapor a escala industrial. Las configuraciones más usadas en son las de tipo fibra hueca, capilares y espirales. Los módulos de fibras huecas y los capilares presentan altos coeficientes globales de transferencia de materia debido a su gran ´superficial, lo cual incrementa el flux área de permeado (Majumdar y col., 2001). Las principales características de los módulos mencionados se presentan en la Tabla 1. La Fig. 4 muestra las diferentes geometrías de los mismos.

4. La permeación de vapor en la separación de COV

Existe un gran número de materiales orgánicos o poliméricos destinados a la fabricación de membranas utilizadas para la recuperación de gases (COV) por permeación de vapor. Algunas de las propiedades que diferencian a los polímeros entre sí son la flexibilidad de la cadena polimérica, el peso molecular, el estado térmico del polímero (vítreo o elástico) y la cristalinidad (Stern, 1994).

Los polímeros con estructura elástica sirven principalmente para separar los compuestos condensables y de gran tamaño molecular (COV). Por el contrario, los polímeros vítreos, con estructuras más rígidas, restringen la movilidad de las moléculas entre las cadenas poliméricas, confiriéndoles un comportamiento similar al de una malla separando los compuestos en base a su tamaño molecular; es decir, las moléculas más pequeñas atraviesan las membranas mientras que las más grandes quedan retenidas del lado de la alimentación. Este es el caso de las membranas en acetato de celulosa, polisulfona y algunas poliimidas, las cuales se utilizan para la permeación de gases de pequeño tamaño molecular o no condensables (CO2,H2, etc.) (Cha y col., 1997; Ettouney y col., 1998; Kurdi y Kumar, 2007; Stern, 1994; Wind y col., 2004). En particular, los polímeros de tipo poliimidas presentan excelentes propiedades de separación, especialmente los que se combinan con estructuras fluoradas; se han desarrollado principal-mente para la separación del CO2 en el tratamiento del gas natural. Sin embargo, el CO2 cambia las propiedades físicas de la estructura polimérica, deteriorando rápidamente la selectividad de la membrana, por lo que resulta difícil su industrialización (Kurdi y Kumar, 2007; Wind y col., 2004).

Son los polímeros elásticos los que tienen mayor aplicación en la purificación de aire o nitrógeno contaminados con COV (Javaid, 2005). Entre estos polímeros, el polidimetilsiloxano (PDMS) ha sido extensamente estudiado y utilizado para la fabricación de membranas debido a su alta afinidad y selectividad hacia los COV (Lue, 2008; Obuskovic y col., 2003). Entre estos se encuentran algunos alcoholes, cetonas, compuestos clorados como el cloroformo o el tricloroetileno, y algunos hidrocarburos modelo representativos de las emisiones de actividades como la fabricación de adhesivos, pinturas y solventes (e.g., tolueno, benceno). Otros polímeros como el poliuretano, el polivinilidenfluoreno y el polipropileno también son selectivos hacia los COV (Ponangi y Pintauro, 1996). Por su parte, las poliamidas permiten la recuperación de monómeros, la separación de vapores de gasolina y la separación de mezclas de olefinas/parafinas (Liu y col., 2006b). Las propiedades del poli trimetilsilil propino (PTMSP) (Park y col., 2004), así como la del polimetil pentino (PMP) (Pinnau y Toy, 1996) se han estudiado y aplicado en la recuperación de hidrocarburos. Estos materiales presentan alta selectividad y buenas propiedades mecánicas, por su estructura rígida, para utilizarlos en procesos a nivel industrial.

Las membranas inorgánicas tienen igualmente propiedades que permiten la separación de COV, sobre todo en lo referente a las mezclas de hidrógeno con hidrocarburos provenientes de las refinerías. Entre los materiales más utilizados para su fabricación se encuentran las cerámicas (Pandey y Chauhan, 2001) o las zeolitas (Flanders y col., 2000). Las cerámicas están generalmente constituidas de óxidos de aluminio de titanio. Las zeolitas a base de silicato de aluminio con estructuras cristalinas. Ambos tipos de materiales presentan una excelente resistencia a altas temperaturas, presiones elevadas, pH extremos o a la actividad química de algunos gases que podrían alterar la estabilidad física de un polímero (hinchamiento principalmente) (De la Iglesia y col., 2006). La separación se efectúa por la adsorción selectiva del compuesto que se adhiere con mayor fuerza a las paredes porosas seguido de la difusión superficial de las moléculas adsorbidas que permean la membrana (Rao y Sircar, 1996). En el caso de la permeación de moléculas condensables (como los COV) el principio de separación en estas membranas es por condensación capilar. Estos compuestos se absorben preferencialmente en la matriz porosa debido a su gran afinidad con el polímero, bloqueando el paso a las moléculas más pequeñas (Rao y Sircar 1993). A pesar de el-lo, la alta porosidad de los materiales inorgánicos puede resultar un inconveniente para las mezclas de gases no condensables debido a que se disminuye la selectividad de la membrana. Por ello es recomendable, en muchas ocasiones, fabricar membranas mixtas o compuestas.

5. Aplicaciones industriales de la permeación de vapor

En el año 2000, la permeación de vapor representó dos tercios del mercado total de la separación de gases específicamente del nitrógeno del aire, la deshidratación del aire y la separación del hidrógeno del amoniaco (Baker, 2002). A inicios del presente siglo, los procesos de membrana ya se consideraban prometedores para recuperar especies de alto valor agregado diluidas en agua o en aire y ya se consideraban procesos aptos para el tratamiento y reciclado de compuestos COV y para la prevención de la contaminación. Las investigaciones llevadas a cabo en las ultimas dos décadas respecto a la separación de mezclas orgánicas puras han hecho que la industria petroquímica voltee la mirada hacia los procesos de permeación de vapor para eliminar los compuestos aromáticos de la gasolina, uno de los retos ambientales más recientes (Aridtech, 2005).

A nivel planta piloto Bhaumik y col. (Bhaumik y col., 2000) desarrollaron un prototipo de módulo de fibras huecas para recuperar el metanol y el tolueno emitidos en una industria farmacéutica. El módulo propuesto tenía una superficie de transferencia de 2537 cm2 con el cual se recuperaron entre 97 y 98 % de los solventes emanados en las líneas de venteo del proceso.

A nivel industrial ha sido la industria petroquímica una de las principales interesadas en el desarrollo de los procesos de membrana (Takht Ravanchi y col., 2009). Existen reportes de la recuperación de monómeros, como el propileno, el etileno y el cloruro de vinilo, durante la fabricación de polímeros con eficiencias de proceso de hasta 99 %, evitando así la emisión de componentes altamente tóxicos y cumpliendo con los requerimientos de la legislación ambiental (Baker y col., 2000; Jonquières y col., 2002). La industria de la extracción de gas natural también ha reportado altas eficiencias de los procesos de membrana tanto en la eliminación de hidrocarburos pesados como del CO2 y el H2S, para cumplir con las especificaciones requeridas y evitar la corrosión de las tuberías de transporte del gas (Baker y Lokhandwala, 2008; Hao y Stern, 2008). Además la recuperación de gas licuado de petróleo a temperatura ambiente en las plataformas marinas y la deshidratación del gas natural también son posibles mediante procesos de membrana (Jonquières y col., 2002). Otras aplicaciones son la recuperación de metano del biocomposteo o del biogas, la separación del amoniaco en su proceso de producción, la deshidratación del aire, la separación de las mezclas olefinas/parafinas, la producción de N2 y el enriquecimiento de O2 a partir del aire (Takht Ravanchi y col., 2009).

Hasta el 2002 se habían reportado un gran número de patentes concernientes a la permeación de vapor tanto europeas como estadounidenses. Tan sólo entre 1988 y 1999, 25 patentes fueron depositadas en países Europeos mientras que en Estados Unidos se depositaron 68, mientras que el número de unidades de permeación de vapor instaladas reportadas hasta 2002 ascendía hasta 160 en todo el mundo. Las capacidades típicas de dichas unidades varían dependiendo de los componentes a separar. Por ejemplo, la compañía Sterling en Europa ha instalado sistemas de separación por permeación de vapor para la extracción de COV del aire desde 10 hasta 1700 m3h–1, en algunos casos con una recuperación de hasta un 99 %. En el mismo año, la compañía Sulzer Chemtech desarrolló instalaciones para la deshidratación de solventes orgánicos y separación de mezclas orgánicas azeotrópicas con capacidades de tratamiento des-de 5 hasta 25 toneladas por día (Jonquières y col., 2002).

El éxito de estos procesos se debe a las numerosas ventajas que presentan en términos de sustentabilidad y económicos, pues la tasa interna de retorno sobre la inversión (o TIR), la cual depende del tratamiento, puede ser de algunos meses (entre 4 y hasta 18 meses). La Tabla 2 posiciona a la permeación de vapor respecto a otros procesos de tratamiento de efluentes gaseosos contaminados con COV. Es importante hacer notar que aunque los costos de inversión no son bajos, una tasa de retorno entre 6 y 24 meses torna rentables estos procedimientos a corto plazo. El procedimiento de estimación del costo total de un proceso de permeación de vapor toma en cuenta si el gas purificado se obtiene del lado del residuo o del permeado y está definido por la suma del costo de la inversión (compresores o bombas de vacío y membranas), de los costos de operación (mantenimiento, mano de obra, remplazo de membranas) y el costo de la fracción de compuesto no recuperado (Bhide y Stern, 1993; Hao y col., 2008; Pettersen y Lien, 1995). Los sistemas multi-etapas con o sin reciclaje pueden representar una solución técnico-económica para los procesos donde la recuperación de los compuestos de alto valor agregado es importante (Bhide y Stern, 1993; Hao y col., 2002; Pettersen y Lien, 1995).

Baker (2006) reportó algunas predicciones sobre la utilización de la permeación de vapor para el año 2020 en términos de aplicaciones industriales. Por ejemplo, la obtención de oxígeno a partir del aire representará un mercado de más de 10 millones de dólares al año; las limitaciones que reducen la confiabilidad en las membranas se minimizarán promoviendo su uso en la industria petrolera: en las refinerías para la recuperación de hidrógeno del gas de combustión o purga, donde el mercado especulado es de 50 millones de dólares al año; y en la petroquímica para la separación de hidrocarburos ligeros, donde se especula igualmente un mercado de 50 millones de dólares anuales. Con el progreso del funcionamiento de las membranas se esperan mejoras en la eliminación de los gases ácidos presentes en las corrientes de gas natural extraído de las reservas naturales, así como de la implementación industrial de las membranas de conductividad iónica. La permeación de vapor podrá jugar un papel importante en la recuperación de CO2 para evitar su emisión a la atmósfera. Baker (2006) menciona todas estas aplicaciones confirmando así que la permeación de vapor es un proceso que presenta un futuro prometedor.

Conclusión

Esta revisión sobre la permeación de vapor incluye una breve descripción del proceso incluyendo algunas definiciones importantes y los principales mecanismos de transferencia de materia. Asimismo, se describen los tipos de membrana utilizadas, sus principales aplicaciones y una perspectiva de utilización en la próxima década para presentar las principales características que pueden hacer operacional este proceso a nivel industrial en materia de recuperación de COV. Las principales ventajas de la permeación de vapor están cimentadas en la eficacia de recuperación de algunos compuestos, la cual puede ser superior al 90 %, así como el alto grado de pureza de los compuestos recuperados. Sin embargo, dentro del marco de tratamiento de efluentes a nivel industrial la permeación de vapor es más rentable en términos económicos cuando está acoplada a otro proceso de tratamiento convencional (generalmente la adsorción o la condensación). El costo global de la instalación y la puesta en marcha de un proceso de permeación de vapor es comparable a aquél de otros procesos convencionales, teniendo la primera una tasa interna de retorno es más corta. La permeación de vapor permite el tratamiento de efluentes gaseosos antes de emitirlos a la atmósfera para reducir las emisiones de contaminantes y respetar así los límites máximos autorizados por la legislación ambiental local. Este proceso con membranas permite además el reciclado de materia prima, como en el caso de los COV empleados en la producción de polímeros, representando así una ventaja económica al proceso de recuperación, evitando al mismo tiempo la contaminación ambiental.

Referencias

Aridtech (2005) The Permeator. http://www.aridtech.com. Consultado enero, 2008. [ Links ]

Baker, R. W., Simmons, V. L., Kaschemekat, J. y Wijmans, J. G. (1994). Membrane systems for VOC recovery from air streams. Filtration and Separation 31(3), 231-235. [ Links ]

Baker, R. W. Lokhandwala, K. A., Jacobs, M. L. y Gottschlich, D.E. (2000). Recover feedstock and product from reactor vent streams. Chemical Engineering Processing 96, 51-57. [ Links ]

Baker, R. W. (2002). Future Directions of Membrane Gas Separation Technology. Industrial and Engineering Chemical Research 41(6), 1393-1411. [ Links ]

Baker, R. W. (2006). Membrane technology in the chemical industry: future directions. En: Membrane technology in the chemical industry, (S. P. Nunes and K.-V. Peinemann, eds.), pp 305-335. Wiley-VCH. [ Links ]

Baker, R.W. y Lokhandwala, K. (2008). Natural Gas Processing with Membranes: An Overview. Industrial and Engineering Chemical Research 47, 2109-2121. [ Links ]

Bhide, B. D. y Stern, S. A. (1993). Membrane processes for the removal of acid gases from natural gas. I. Process configurations and optimization of operating conditions. Journal of Membrane Science 81(3), 209-237. [ Links ]

CCIP. (2008). Les composés organiques volatils. Chambre de commerce et d'industrie de Paris. www.environnement.ccip.fr/air/reduction/reglementation-cov.htm. Consultado febrero, 2008. [ Links ]

Cha, J. S., Malik, V., Bhaumik, D., Li, R. y Sirkar, K. K. (1997). Removal of VOCs from waste gas streams by permeation in a hollow fiber permeator. Journal of Membrane Science 128(2), 195-211. [ Links ]

CITEPA (2008). Emissions dans l'air. http://www.citepa.org/emissions/index.htm. Consultado marzo, 2008. [ Links ]

CO2-CRC. 2008. Membranes. www.co2crc.com.au/aboutgeo/capmembranes.html. Consultado abril, 2009. [ Links ]

De la Iglesia, O., Pedernera, M., Mallada, R., Lin, Z., Rocha, J., Coronas, J. y Santamaría, J. (2006). Synthesis and characterization of MCM-48 tubular membranes. Journal of Membrane Science 280(1-2), 867-875. [ Links ]

Drioli, E. y Fontananova, E. (2004). Membrane technology and sustainable growth. Chemical Engineering Research and Design 82, 1557-1562. [ Links ]

Enviroment-Canada. (2008). Site internet: www.ec.gc.ca/. Consultado Mayo 2007. [ Links ]

Ettouney, H. M., El-Dessouky, H. T. y Waar, W. A. (1998). Separation characteristics of air by polysulfone hollow fiber membranes in series. Journal of Membrane Science 148(1), 105-117. [ Links ]

FHWA (2008). www.fhwa.dot.gov/environment/conformity/refguid/sectionb.htm. Consultado Mayo 2008. [ Links ]

Flanders, C.L., V.A. Tuan, R.D. Noble y Falconer, J.L. (2000). Separation of C6 isomers by vapor permeation and pervaporation through ZSM-5 membranes. Journal of Membrane Science 176, 43-53. [ Links ]

Freeman, B. D. (1999). Basis of permeability/selectivity tradeoff relations in polymeric gas separation membranes. Macromolecules 32, 375-380. [ Links ]

GeaFiltration. (2008). http://www.geafiltration.com Consultado febrero, 2008. [ Links ]

Hao, J., Rice, P. A. y Stern, S. A. (2002). Upgrading low-quality natural gas with H2S-and CO2-selective polymer membranes: Part I. Process design and economics of membrane stages without recycle streams. Journal of Membrane Science 209(1), 177-206. [ Links ]

Hao, J., Rice, P. A. y Stern, S. A. (2008). Upgrading low-quality natural gas with H2Sand CO2-selective polymer membranes: Part II. Process design, economics, and sensitivity study of membrane stages with recycle streams. Journal of Membrane Science 320(1-2), 108-122. [ Links ]

Heymes, F. (2005). Traitement d'air chargé en COV hydrophobes par un procédé hybride: Absorption -Pervaporation. Université de Montpellier II. Tesis Doctoral. [ Links ]

Heymes, F., Demoustier, P.M., Charbit, F., Fan-lo, J. L. y Moulin, P. (2006). Recovery of toluene from high temperature boiling absorbents by pervaporation. Journal of Membrane Science 284(1-2), 145-154. [ Links ]

Heymes, F., Demoustier, P.M., Charbit, F., Fan-lo, J. L. y Moulin, P. (2007). Treatment of gas containing hydrophobic VOCs by a hybrid absorption-pervaporation process: The case of toluene. Chemical Engineering Science 62(9), 2576-2589. [ Links ]

Javaid, A. (2005). Membranes for solubility-based gas separation applications. Chemical Engineering Journal 112(1-3), 219-226. [ Links ]

Jonquières, A., Clément, R., Lochon, P., Néel, J., Dresch, M. y Chrétien, B. (2002). Industrial state-of-the-art of pervaporation and vapour permeation in the western countries. Journal of Membrane Science 206, 87-117. [ Links ]

Kurdi, J. y Kumar, A. (2007). Performance of PEI/BMI semi-IPN membranes for separations of various binary gaseous mixtures. Separation and Purification Technology 53(3), 301-311. [ Links ]

LaPack, M.A., J.C. Tou, V.L. McGuffn y Enke, C.G. 1994. The correlation of membrane permselectivity with Hildebrand solubility parameters. Journal of Membrane Science 86, 263-280. [ Links ]

Leemann, M., Eigenberger, G. y Strathmann, H. (1996). Vapour permeation for the recovery of organic solvents from waste air streams: separation capacities and process optimization. Journal of Membrane Science 113(2), 313-322. [ Links ]

Liu, Y., X. Feng y Lawless, D. (2006a). Separation of gasoline vapor from nitrogen by hollow fiber composite membranes for VOC emission control. Journal of Membrane Science 271, 114-124. [ Links ]

Liu, L., Chakma, A. y Feng, X. (2006 b). Propylene separation from nitrogen by poly(ether block amide) composite membranes. Journal of Membrane Science 279(1-2), 645-654. [ Links ]

Liu, S., Teo, W. K., Tan, X. y Li, K. (2005). Preparation of PDMSvi-Al2O3 composite hollow fibre membranes for VOC recovery from waste gas streams. Separation and Purification Technology 46(1-2), 110-117. [ Links ]

Lue, S.J., W.W. Chen, S.Y. Wu, L.D. Wang y Kuo, C.H. 2008. Vapor permeation modeling of multi-component systems using a poly(dimethylsiloxane) membrane. Journal of Membrane Science 311, 380-389. [ Links ]

Majumdar, S., Bhaumik, D., Sirkar, K.K y Simes, G. (2001) A pilot-scale demonstration of a membrane-based abosorptionstripping process for renoval and recovery of volatile organic compounds. Environmental Progess 20 (1), 27-35. [ Links ]

Millipore. (2008). www.millipore.com Consultado Mayo, 2008. [ Links ]

Moulin, P., Allouane, T., Latapie, L., Raufast, C. y Charbit, F. (2002). Treatment and valorisation of an industrial effluent by pervaporation. Journal of Membrane Science 197(1-2), 103-115. [ Links ]

Obuskovic, G., S. Majumdar et K.K. Sirkar. 2003. Highly VOC-selective hollow fiber membranes for separation by vapor permeation. Journal of Membrane Science 217, 99 116. [ Links ]

Pall Corporation. www.pall.com Consultado Marzo 2009. [ Links ]

Pandey, P. y Chauhan, R. S. (2001). Membranes for gas separation. Progress in Polymer Science 26(6), 853-893. [ Links ]

Park, H. B., Kim, Y. K., Lee, J. M., Lee, S. Y. y Lee, Y.M. (2004). Relationship between chemical structure of aromatic polyimides and gas permeation properties of their carbon molecular sieve membranes. Journal of Membrane Science 229(1-2), 117-127. [ Links ]

Pennwell. (2008). www.pennnet.com Consultado Mayo, 2008. [ Links ]

Person (2007). X-MEM1. www.person.sdu.de Consultado Enero 2008. [ Links ]

Pettersen, T. y Lien, K. M. (1995). Design studies of membrane permeator processes for gas separation. Gas Separation and Purification 9(3), 151-169. [ Links ]

Pinnau, I. y Toy, L. G. (1996). Transport of organic vapors through poly(1-trimethylsilyl1-propyne). Journal of Membrane Science 116 (2), 199-209. [ Links ]

Pinnau, I., Wijmans, J. G., Blume, I., Kuroda, T. y Peinemann, K. V. ( 1988). Gas permeation through composite membranes. Journal of Membrane Science 37(1), 81-88. [ Links ]

Poddar, T. K. y Sirkar, K. K. (1997). A hybrid of vapor permeation and membrane-based absorption-stripping for VOC removal and recovery from gaseous emissions. Journal of Membrane Science 132(2), 229-233. [ Links ]

Ponangi, R. P. y Pintauro, P. N. (1996). Separation of volatile organic compounds from dry and humidified nitrogen using polyurethane membranes. Industrial and Engineering Chemical Research 35(8), 27562765. [ Links ]

Rao, M. B. y Sircar, S. (1993). Nanoporous carbon membranes for separation of gas mixtures by selective surface flow. Journal of Membrane Science 85(3), 253-264. [ Links ]

Rao, M. B. y Sircar, S. (1996). Performance and pore characterization of nanoporous carbon membranes for gas separation. Journal of Membrane Science 110(1), 109-118. [ Links ]

Stern, A. S. (1994). Polymers for gas separations: the next decade. Journal of Membrane Science 94(1), 1-65. [ Links ]

Takht Ravanchi, M., T. Kaghazchi y Kargari, A. 2009. Application of membrane separation processes in petrochemical industry: a review. Desalination 235, 199-244. [ Links ]

U.S.EPA. (1998). National Air Quality and Emissions Trend Report. http://www.epa.gov/ebtpages/air.html Consultado Mayo 2008. [ Links ]

Wind, J. D., Paul, D. R. y Koros, W. J. (2004). Natural gas permeation in polyimide membranes. Journal of Membrane Science 228(2), 227-236. [ Links ]