Introducción

Existe una creciente demanda de sustratos para producción agrícola a nivel mundial, pero a la vez el acceso a los principales materiales empleados como sustratos (turba y fibra de coco) se ha restringido. La sobreexplotación de la turba ha ocasionado el agotamiento de turberas y por lo tanto un incremento importante en su precio al igual que la fibra de coco (Herrera et al., 2008). Por lo anterior, se hace necesario la búsqueda de materias primas, materiales o residuos que puedan sustituir o competir con las propiedades adecuadas de la turba para su uso como sustrato agrícola o forestal que puedan cubrir la creciente demanda de sustratos para la producción de alimentos (Tzortzakis et al., 2020).

En este sentido, los materiales alternativos deben obtenerse de forma sustentable y en cantidades suficientes para cubrir la demanda; además deben presentar propiedades físicas y químicas que permitan el adecuado desarrollo de las plantas (Cruz et al., 2016). Los materiales lignocelúlosicos derivados de diferentes agroindustrias pueden ser buenas alternativas a la turba y fibra de coco, siempre y cuando se procesen de manera adecuada. En este sentido en 2023 la industria tequilera requirió de 2. 28 millones de toneladas de agave para producir 598.7 millones de litros de tequila y tequila 100 % (CRT, 2024), del volumen de agave procesado el 40 % corresponde a un residuo conocido como “bagazo de agave”.

En la producción agrícola el bagazo de agave en forma de composta es utilizado como sustrato para la germinación y cultivo de diferentes especies vegetales en contenedor (Raviv y Leith, 2008; Estévez et al., 2009; Crespo et al., 2018) y como mejorador de suelo (Acosta et al., 2023), sin embargo, este aprovechamiento es mínimo. El mayor volumen de bagazo de agave se deposita a cielo abierto (Martínez et al., 2013) o se utiliza como combustible de calderas de biomasa para la misma industria (López y Sainz, 2011), lo que genera contaminación ambiental (Merino, 2012). Por otro parte, Rodríguez (2004) reportó que la composta de bagazo de agave presenta características similares a la turba de Sphagnum (peat moss) por lo cual este material podría ser un sustrato alternativo y cubrir el déficit actual de estos productos.

Por otro lado, la industria forestal genera grandes volúmenes de corteza de diversas especies de pino (Pinus spp.) con potencial para aprovechamiento como sustrato agrícola (Saldaña et al., 2022). Actualmente se emplea para la producción de plántulas de pinos, orquídeas (Cyrtopodium hatschbachii Pabst) y Cedrela odorata L en contenedor (Mateo et al., 2014; Bernaola et al., 2015; Duarte et al., 2021).

Sin embargo, tanto el bagazo de agave como la corteza de pino sin ningún tratamiento no reúnen características adecuadas para ser empleados como sustratos para el crecimiento vegetal; por lo que es necesario someterlos a un proceso de transformación no solo biológica como es el compostaje; el cual requiere un amplio espacio de terreno, maquinaria de volteo y transporte, y al menos de 160 días de procesamiento.

Por lo tanto, consideramos que la técnica de explosión con vapor puede ser un proceso de transformación de materiales lignocelulósicos de forma efectiva y eficiente en comparación con el compostaje. Este proceso consiste en someter el material a una presión elevada mediante vapor saturado de agua y una despresurización súbita que permite modificar la estructura de la pared celular de los materiales lignocelulósicos (Grous et al., 1986), la lignina es re-localizada sobre la superficie de las fibras de celulosa (Kristensen et al., 2008), lo que genera una mayor área superficial, que incrementa la porosidad y retención de humedad. En este sentido, no existen evidencias de que se haya aplicado con anterioridad para el tratamiento de bagazo de agave o corteza de pino para utilizarlos como sustratos. Con base en lo anterior, el objetivo fue evaluar propiedades físicas y químicas de cinco sustratos formulados con bagazo de agave y corteza de pino, sometidos a la técnica de explosión con vapor, con la finalidad de usarlos como sustrato.

Materiales y métodos

El presente trabajo se llevó a cabo en dos fases; en la primera se determinaron las condiciones de tiempo, temperatura y presión más adecuadas para transformar el bagazo de agave y la corteza de pino mediante el cálculo del factor de severidad requerido para estos materiales sin llegar a su degradación. Para la fase dos, se formularon y caracterizaron física y químicamente cinco distintos tratamientos (sustratos) a partir de la mezcla de diferentes proporciones de bagazo de agave y corteza de pino procesada por explosión con vapor.

Fase I transformación de bagazo de agave y corteza de pino con la técnica explosión con vapor

La transformación de bagazo de agave y corteza de pino mediante la técnica de explosión con vapor, para determinar las condiciones adecuadas del proceso para estos materiales, se desarrolló en el Departamento de Madera Celulosa y Papel de la Universidad de Guadalajara en Zapopan, Jalisco, México. Coordenadas Latitud 20°44′41.5″N, Longitud 103°30′48.7″O.

Se aplicó el proceso de transformación de explosión con vapor a tres tipos de bagazo de agave provenientes de distinto proceso de cocción y de obtención de carbohidratos (mampostería, autoclave y difusor); además, dos tipos de corteza de pino de dos diferentes especies (Pinus oocarpa, Pinus leiophyla).

Técnica del proceso explosión con vapor

Tanto el bagazo de agave como la corteza de pino se depositaron, en fases separadas, en un reactor vertical de 50 L de capacidad con la humedad de origen; (bagazo de agave 65 - 75 %; corteza de pino 50 %). Posteriormente se tapó el reactor y se abrió la válvula de paso del vapor hasta alcanzar las condiciones establecidas en el cálculo del factor de severidad. Acto seguido se despresurizó el sistema súbitamente, abriendo la válvula tipo bola de la parte inferior del reactor, lo que provocó que el material se expandiera saliendo eyectado hacia un depósito de mayor volumen, lo cual, usualmente, genera una explosión debida a la diferencia de presiones entre el reactor y el ambiente.

El procedimiento continuó luego de 48 h porque el material requiere de un periodo de inmersión en agua corriente, seguido de un triple lavado manual sobre un cedazo con malla de 3 mm, donde se elimina tanto médula, azúcares solubles y compuestos fenólicos. Posteriormente, el material pretratado se secó al sol por 48 horas en capas delgadas (5 cm) sobre un plástico, con volteos manuales de las fibras hasta su deshidratación. El proceso de acondicionamiento del material finalizó al pasarlo por un molino de martillos con aperturas de malla de 0.635 cm; el material resultante se almacenó en bolsas plásticas.

Cálculo del factor de severidad para el bagazo de agave y la corteza de pino procesados con la técnica de explosión con vapor

El factor de severidad se emplea para interpretar el grado de hidrolisis del bagazo de agave y de la corteza de pino, combinando los efectos de la temperatura y el tiempo de reacción como un único parámetro. El cálculo de la severidad se hizo usando la expresión (1) (Jacquet et al., 2011).

S: factor de severidad; T (t): temperatura del proceso (°C); t: tiempo de residencia (minutos); (14.75): constante de energía de activación (Ley de Arrhenius).

Una vez determinado el factor de severidad adecuado para transformar el bagazo de agave y la corteza de pino mediante la técnica de explosión con vapor se procesaron tres tipos de bagazo de agave y dos tipos de corteza de pino para la caracterización lignocelulósica antes y después de explosión con vapor.

Caracterización lignocelulósica

A los cinco materiales procesados se les realizó la caracterización lignocelulósica antes y después del proceso de explosión con vapor mediante las Normas TAPPI (T 203 os 74 y T 222 os 74) para determinar el contenido de celulosa y lignina.

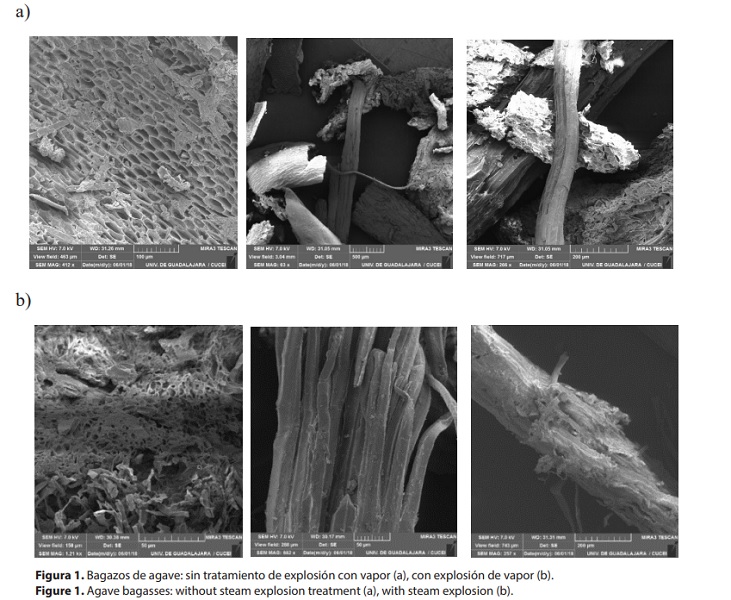

Microscopia electrónica de barrido

Se empleó un microscópico electrónico de barrido MEB (JEOL-6610LV) para analizar los cambios en la morfología tanto de fibras del bagazo de agave como de la corteza de pino antes y después de la técnica de explosión con vapor.

Una vez determinado el factor de severidad que definió las condiciones de temperatura, presión y tiempo requeridos para procesar los materiales, continúo la caracterización lignocelulósica para elegir los materiales con las mejores propiedades para procesar la cantidad necesaria de estos materiales requeridos para llevar a cabo la fase II.

Fase II formulación y evaluación de sustratos a base de bagazo de agave y corteza de pino procesados con explosión con vapor

Se consideraron seis tratamientos de los cuáles, cinco de ellos presentaban en su mezcla bagazo de agave o corteza de pino procesados con explosión con vapor; además de un tratamiento considerado como control sin bagazo de agave y sin corteza de pino establecido como adecuado para la producción de plántula en la empresa donde se llevó a cabo el trabajo. Cada tratamiento está representado por un tipo de sustrato diferente y cada sustrato (tratamiento) consistió en una mezcla de materiales bajo una proporción de sólido/sólido (Tabla 1). Los tratamientos (sustratos) se caracterizaron en el laboratorio de física de suelos en el Colegio de Postgraduados, Campus Montecillo en Texcoco Estado de México.

Table 1: Proportions of materials of the mixtures selected as substrates.

| Tratamientos (Mezcla/sustrato) | Bagazo de agave (% v/v) | Corteza de pino (% v/v) | Turba (% v/v) | Perlita (% v/v) | Vermiculita (% v/v) |

| S0 | 0 | 0 | 70 | 20 | 10 |

| *S1 | 25 | 75 | 0 | 0 | 0 |

| S2 | 75 | 25 | 0 | 0 | 0 |

| S3 | 50 | 0 | 0 | 50 | 0 |

| S4 | 100 | 0 | 0 | 0 | 0 |

| S5 | 0 | 100 | 0 | 0 | 0 |

S0 = 70 % turba: 20 % perlita : 10 % vermiculita; S1 = 25 % bagazo de agave : 75 % corteza de pino; S2 = 75 % bagazo de agave : 25 % corteza de pino; S3 = 50 % bagazo de agave: 50 % perlita; S4 = 100 % bagazo de agave; S5= 100 % corteza de pino.

Caracterización física de los sustratos

La densidad aparente (DA) y la porosidad fueron evaluadas con la metodología propuesta por Landis et al. (1990).

Densidad aparente (DA) Da=

Porosidades

Porosidad total PT %=

Porosidad de aireación PA%=

Porosidad de retención de humedad (PRH %)=

Se utilizaron envases de 230 mL, los cuales se etiquetaron y pesaron antes de ser llenados; posteriormente cada sustrato se saturó por 24 h, luego se colocó en el envase, tomando el peso. Después se drenó el agua de los envases, obteniendo el peso de sustrato drenado. Cada muestra se colocó dentro de una estufa de secado a 70 °C por 72 h, y por último se obtuvo el peso seco de las muestras de sustratos.

Curvas de retención de agua

Se determinaron las curvas de retención de agua de los sustratos, usando el método de batería de embudos de succión con placa filtrante desarrollado por De Boodt et al., (1974); esta técnica se basa en someter a distintas tensiones el material colocado (sustrato) en cada embudo y a su vez conectado a una manguera con agua que se desplaza a distinta altura segun la medición que corresponda; para cada medición se genera una tensión diferente, la cual permite generar la gráfica con el comportamiento de la disponibilidad de agua para cada tratamiento (sustrato). Con esos valores se determinaron los siguientes parámetros: punto de saturación (tensión 0); agua fácilmente disponible (AFD), por diferencia del agua retenida entre 10 y 50 cm de tensión; agua de reserva (AR), por la diferencia entre 50 y 100 cm de tensión, los cualés pueden ser graficados. En cada medición se extrae una parte del material para obtener su peso en húmedo y en seco colocandolo en una estufa a 70 ºC por 24 h, para determinar los valores de porosidad y graficar las curvas de retencion de agua de cada uno de los tratamientos.

Granulometría. La distribución del tamaño de partículas de las mezclas de sustratos se determinó en una tamizadora (Rotap RX-29), con seis tamices con apertura de malla de 4.76 a 0.25 mm, colocando 100 g de muestra de cada mezcla de sustrato, durante tres minutos (Burés, 1997).

Caracterización química

El pH y la conductividad eléctrica (CE) se determinaron por el método de extracto de saturación (Ansorena, 1994), con un potenciómetro-conductímetro (Conductronic PC 45) en agua destilada, con una relación de 1:2 en volumen (sustrato: agua destilada) para pH; y 1:5 para CE.

Para la determinación de la proporción de materia orgánica (MO), se desecaron 5g de muestra a 105 °C hasta peso constante, para después calcinarse por 3 horas en una mufla a 350 °C, en el segundo caso. Así, MO (%) =

Para obtener el porcentaje de carbono orgánico (CO %), se utilizó el método de calcinación en mufla: Muestras de 1.5 g de sustrato, primero se pasaron a estufa a 105 °C por una hora, se toma el peso seco; luego se calcinaron a una temperatura de 350 °C por 3 h; una vez calcinadas se obtuvo el peso de las muestras. Se determinaron las cenizas:

Cenizas % =

Materia orgánica % = (100-cenizas %), la proporción de carbono orgánico se calculó con base en los resultados de materia orgánica mediante el factor 0.58 (Walkley y Black, 1947)

CO % =

Así mismo, se determinó el contenido de nitrógeno total (NT) por el método Kjeldahl (Cottenie, 1994). Finalmente, la relación C: N se obtuvo con base en los resultados de los análisis del carbono orgánico (CO) y Nitrógeno total (NT) (Horneck y Miller, 1998).

Diseño experimental y análisis estadístico de los tratamientos (sustratos)

Se utilizó un diseño experimental completamente al azar, con seis tratamientos (sustratos) y tres repeticiones para las variables físicas y químicas evaluadas. Los resultados de las propiedades físicas y químicas fueron sometidos a un análisis de normalidad y de varianza, así como una prueba de medias de Tukey (P ≤ 0.05) utilizando el programa estadístico Minitab 14 (2015).

Resultados y discusión

Los resultados generados de la fase I en relación al proceso para la transformación de los materiales mediante la explosión con vapor, permitieron determinar las condiciones de tiempo, temperatura y presión requeridas para encontrar el valor del factor de severidad adecuado para estos materiales sin llegar a su degradación (Tabla 2).

El valor del factor de severidad (S) determinado para el bagazo de agave y corteza de pino fue de 3.82, el cual se obtuvo con las siguientes condiciones: tiempo de 5 a 25 minutos de trabajo del reactor, una presión de 5 a 15 Kg cm-2 y una temperatura de 185 a 195 °C. Esto está de acuerdo a lo expresado por Saddler et al., (1993), quienes afirmaron que las variables importantes en el pretratamiento de explosión con vapor son; el tiempo, la temperatura, el tamaño de las astillas y el contenido de humedad.

En la tabla 3 se muestran los resultados de los contenidos de holocelulosa y lignina de los cinco materiales (3 bagazos de agave y 2 cortezas), antes del proceso de explosión con vapor ya presentaban diferencias entre ellos; sobresaliendo valores mayores en holocelulosa en bagazo de difusor (77 %) y Pinus oocarpa (74 %), de igual manera estos dos materiales presentaron los menores valores de lignina (23 y 25 %, respectivamente). Una vez que los materiales fueron sometidos al proceso de explosión con vapor, los contenidos de holocelulosa bajaron, excepto en bagazo de autoclave, en el cual se incrementó de 67 a 72 %. Por otro lado, los contenidos de lignina disminuyeron en todos los materiales después del proceso de explosión con vapor excepto en bagazo de mampostería, el cual incrementó de 34 a 38 % (Tabla 3).

Tabla 3 Determinación de holocelulosa y lignina de tres tipos de bagazo de agave y dos tipos de corteza de pino antes y despues del proceso de explosión con vapor.

Table 3: Holocellulose and lignin determination of three types of agave bagasse and two types of pine bark before and after the steam explosion process.

| Material | Descripción | Antes de e.v. Holocelulosa (%) | Antes de e.v. Lignina (%) | Después de e.v. Holocelulosa (%) | Después de e. v. Lignina (%) |

| B1 | Bagazo de agave cocción horno | 66 | 34 | 62 | 38 |

| B2 | Bagazo de agave cocción autoclave | 67 | 33 | 72 | 28 |

| B3 | Bagazo de agave difusor | 77 | 23 | 74 | 26 |

| P1 | Pinus oocarpa | 74 | 25 | 70 | 22 |

| P2 | Pinus leiophyla | 69 | 28 | 65 | 25 |

e. v.= explosión con vapor.

El principal efecto que se logra con el proceso de explosión con vapor para la transformación de materiales lignocelulósicos a través de la descompresión súbita, es el de provocar la reducción del tamaño de la fibra del bagazo de agave y de la lámina de la corteza pino, ya que modifica la estructura de la pared celular del residuo; además, se incrementa el área superficial de las partículas después del proceso, originando un material de color marrón, lo cual es indicativo de la hidrólisis de hemicelulosa fácilmente soluble en agua y una fracción de un material insoluble en agua compuesto principalmente por celulosa, residuos de hemicelulosa y lignina (Pire y Pereira 2003; Bonfiglio et al., 2019).

Microscopia electrónica de barrido

Las imágenes obtenidas con el microscopio electrónico de barrido (MEB) de las fibras de bagazo de agave de autoclave antes y después del proceso de explosión con vapor, muestran los cambios estructurales. En la Figura 1(a) corresponde a tres imágenes de bagazo sin procesar donde se aprecian fibras largas, con una superficie rugosa, irregular y de color café claro. Las fibras están compuestas por una matriz de lignina y hemicelulosa, las cuales recubren las microfibras de celulosa y las mantiene aglomeradas formando una fibra entera (Rubín, 2008). La Figura 1(b)corresponde al bagazo de agave sometido a explosión con vapor, bajo un factor de severidad S= 3.82; se aprecia mayor porosidad del material, fibras más cortas y separadas, de menor diámetro, además de fibras con fractura notable, con un tono café más oscuro (Burés, 1997).

Los resultados de la fase II permitieron caracterizar física y químicamente los seis tratamientos (sustratos).

A partir de los resultados descritos de la fase I se eligieron solo dos tipos de materiales para llevar a cabo los experimentos de la fase II que consistió en la evaluación de cinco sustratos considerados como tratamientos. Se eligió el bagazo de autoclave, ya que incrementó el contenido de holocelulosa y disminuyó el de lignina; además se consideró la corteza de Pinus oocarpa por presenta mayor valor de holocelulosa y menor de lignina, ambos después del proceso.

Propiedades físicas de los tratamientos (sustratos)

Distribución granulométrica. Se observaron diferencias estadísticas significativas (P ≤ 0.05) entre tratamientos para la variable de distribución granulométrica (Tabla 4). Se observa que el tratamiento testigo S0 tiene el mayor porcentaje de partículas finas < 0.25 mm (21.3 %); esto concuerda con lo propuesto por Ansorena (1994), el cual establece que el sustrato con tamaño de partícula menor a 1 mm, presentó una disminución de la porosidad y aumento en la retención de agua. Cadahía (2005) y Burés (1997) mencionan que las partículas con efectos dominantes sobre la germinación de plántula son las menores a 0.5 mm. Los tratamientos S1, S5 y S4 presentaron más del 20 % de partículas menores a 1 mm y un porcentaje acumulado de 24.1, 25.7 y 33.9 %, respectivamente. La capacidad de aireación puede verse afectada por la disminución de tamaño de partícula (Prasad y Ni Chualáin, 2004).

Tabla 4 Distribución granulométrica (porcentaje con base en el peso) del tamaño de partícuas de los seis tratamientos (sustratos).

Table 4: Granulometriy (percentage based on weight) of the six treatments (substrates).

| Tamaño de partícula (mm) | |||||||

| Trat. | < 0.25 | 0.25-0.50 | 0.50-1.0 | 1.0-2.0 | 2.0-3.36 | 3.36-4.7 | > 4.7 |

| S0 | 21.3 | 8.9 | 22.0 | 20.4 | 10.6 | 7.3 | 1.1 |

| S1 | 5.0 | 3.8 | 15.3 | 19.4 | 17.4 | 20.4 | 3.9 |

| S2 | 3.3 | 3.6 | 16.8 | 18.7 | 17.3 | 18.6 | 6.1 |

| S3 | 7.5 | 2.3 | 13.9 | 37.7 | 24.0 | 9.3 | 0.23 |

| S4 | 4.3 | 3.9 | 25.7 | 30.7 | 15.3 | 10.1 | 0.10 |

| S5 | 6.5 | 3.7 | 15.5 | 25.9 | 18.8 | 13.4 | 3.0 |

| CV | 12.4 | 16.5 | 11.7 | 3.79 | 4.69 | 5.15 | 13 |

Medias con letras distintas en la misma columna, son significativamente diferentes, según la prueba de Tukey (P ≤0.05); S: tratamientos (mezclas-sustratos); CV: coeficiente de variación.

Means with different letters in the same column are significantly different, according to Tukey’s test (P ≤0.05); S: treatments (mixtures-substrates); CV: coefficient of variation.

El S3 registró el mayor porcentaje de partículas de 1-2 mm (37.7 %); el S4 mostró 30.7 % de peso en el mismo tamaño de partícula, lo que está dentro del rango a lo expresado por Cabrera (1999), quien manifiesta que la distribución granulométrica recomendada para la preparación de sustratos para contenedor está entre 0.5 y 2 mm. Ambas mezclas (S3 y S4) mostraron valores bajos de partículas finas (7.5 % y 4.3 %, respectivamente). Anicua et al., (2009), mencionan que la granulometría favorable para retener el agua fácilmente disponible está en un mayor rango entre 0.5 y 3.36 mm. Este parámetro de granulometría no debe usarse para describir, desde el punto de vista agronómico, sustratos constituidos por mezclas de distintos materiales; esto, debido a que el comportamiento está en función de su composición, masa, densidad, compresibilidad, rugosidad, estructura interna, forma y tamaño. El tamaño es solo un factor más en esta lista (Burés, 1997).

Densidad aparente (DA). Se encontraron diferencias estadísticas significativas por efecto de los tratamientos debido a la fracción orgánica (Pire y Pereira, 2003). Se obtuvieron valores de 0.08 a 0.29 g cm -3 (Tabla 5) los cuales son similares a los reportados por Abad et al., (1998) con valores de 0.3 y 0.8 g cm-3, así mismo Handreck y Black (1994) establecen valores de 0.60 g cm-3 de DA para el uso de sustratos.

Table 5: Physical properties of the six treatments (substrates).

| Tratamientos | DA (g /cm3) | PT (%) | PA (%) | PRH (%) |

| S0 | 0.12 ±0.0 d | 88.5±1.35 a | 22.4±2.98 d | 66.1±4.33 a |

| S1 | 0.19±0.0 b | 81.9±1.66 b | 39.2±2.53 c | 42.7±0.96 b |

| S2 | 0.16±0.01 c | 92±1.15 a | 51.1±1.4 b | 41.0±1.98 b |

| S3 | 0.11±0.0 d | 90.4 ±2.25 a | 54.7 ±3.0 b | 35.7±0.78 c |

| S4 | 0.08± 0.00 e | 92.4±0.186 a | 57.2 ±0.53 a | 35.2±0.35 c |

| S5 | 0.29±0.00 a | 92.1±4.47 a | 57.1±1.52 a | 35.2±2.95 c |

| CV | 0.70 | 2.36 | 5.31 | 4.18 |

Medias con letras distintas en la misma columna, son significativamente diferentes, según la prueba de Tukey (p ≤ 0.05). DA: densidad aparente; PT: porosidad total; PA: porosidad de aireación; PRH: porosidad de retención de humedad; CV: coeficiente de variación.

Means with different letters in the same column are significantly different, according to Tukey’s test (p ≤ 0.05). AD: bulk density; PT: total porosity; PA: aeration porosity; PRH: moisture retention porosity; CV: coefficient of variation.

La constitución fibrosa de estos materiales los hace ligeros, con baja densidad aparente, factor importante para sustratos en contenedor de fácil transporte y manipulación. La DA, además, define el adecuado anclaje de las plantas; de este modo, mientras más alta es la planta, mayor deberá ser la densidad del sustrato (Abad et al., 2004). La densidad aparente aumenta al disminuir el tamaño de partícula por efecto de la molienda; además, los poros se rompen y las partículas modifican su organización, por lo tanto, se reduce el espacio poroso (Ansorena, 1994).

Porosidad total (PT). El valor de las mezclas varió entre 81.9 y 92.4 % (Tabla 5), los resultados se mantuvieron dentro del rango sugerido por Morales y Casanova (2015) superiores a 85 %. Estos niveles de porosidad superiores al 80 % favorecen el crecimiento de la raíz y también el desarrollo de la parte aérea (Peñuelas y Ocaña, 1996). La porosidad total determina el porcentaje de volumen que no está ocupado por la fase sólida (Ansorena, 1994; Burés, 1997).

Porosidad de aireación (PA). Se presentaron diferencias estadísticas significativas entre tratamientos por efecto de la PA. El valor más bajo de porosidad de aireación se registró en S0 con 22.4 % (Tabla 5) debido al mayor volumen de partículas finas; mientras que los demás tratamientos presentaron valores entre 39.2 y 57.2 % de PA. La capacidad de retención de agua y la capacidad de aireación están relacionadas directamente con la porosidad y dependen de la distribución, composición, estructura interna, forma y tamaño de partícula, que, a la vez, determinan la relación agua-aire en el sustrato (Anicua et al., 2009). Es importante mencionar que no todos los poros deben de estar saturados y de este modo se permite la oxigenación de las raíces y el intercambio de gases entre la atmósfera y el sustrato; en este sentido, los valores de PA % elevados de la mayoría de las mezclas indican que existen muchos macroporos y que las raíces de las plantas tienen mucha aireación y que exista un menor volumen de agua disponible para la planta debido a que los sustratos experimentales tuvieron la menor proporción de partículas finas (4.3 - 7.5 %).

Porosidad de retención de humedad (PRH). El tratamiento testigo presentó el mayor porcentaje de PRH % con 66.1 %, esto debido al mayor volumen de partículas finas; los demás tratamientos estuvieron entre 35.2 y 42.7 % (Tabla 5). Gutiérrez et al., (2011), mencionan que la PRH % disminuye cuando en el sustrato se encuentran partículas de 1 a 2 mm de diámetro.

Con estos resultados el tratamiento S0, se posicionó como la mejor mezcla con el mayor volumen de retención de humedad y por lo tanto como uno de los sustratos más empleados por los productores de plántula.

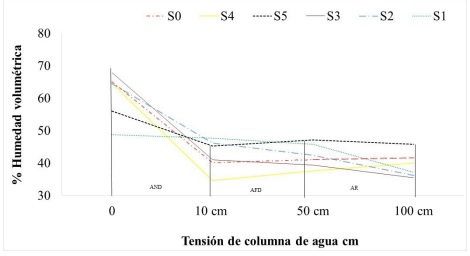

Curvas de retención de agua. Las curvas de los sustratos evaluados (Figura 2), estan integradas por los puntos de agua no disponible (AND), agua fácilmente disponible (AFD) y agua de reserva (AR), asi como el contenido de agua a saturación punto 0 de la Figura 2. De Boodt et al. (1974), mencionan que entre las tensiones de 10 y 50 cm se encuentra el agua facilmente disponible (AFD) y entre las tensiones de 50 y 100 cm de columna de agua, el agua de reserva (AR).

Se aprecia que el mayor valor de agua no disponible (AND) se encontró en S4 (100 % bagazo de agave), al pasar del punto de saturación de agua de 65 a 35 % a 0 y +10 cm de tensión de columna de agua respectivamente. Esto significa una pérdida de agua del 30 % debido, a la constitucion a base de fibras del bagazo de agave y al mayor tamaño de partículas, que facilitaron la percolación. El tratamiento testigo (S0) inicio con un 65 % de saturacion de agua y disminuyó a 40 %, esto es perdió solo el 25 % de agua; esto debido a la predominancia de partículas finas que retienen la humedad. Esto esta de acuerdo a lo expresado por Anicua et al., (2009), al disminuir el volumen del tamaño de partícula 1-2 mm, tanto los materiales orgánicos como inorgánicos, reducen su capacidad de retención de agua y humedad volumétrica; ya que su espacio poroso total también disminuye.

El contenido de agua facilmente disponible (AFD) y de reserva (AR), muestran la cantidad de agua que la planta toma y las curvas generadas para los sustratos presentan un comportamiento similar para S0 y S4; con un 1 % y 3 % respectivamente; valores obtenidos al restar 40 y 41 para S0 y 35 y 38 para S4. La mezcla S1 retiene la mayor cantidad de humedad 67 % y drena a 41 % a 10 cm de tension. Dicha caída o punto de inflexión es del orden del 26 %, y en la Figura 2 se aprecia por la pendiente entre el punto 0 y 10 cm; esto se debe a la presión de entrada de aire o presión de burbuja de aire y se caracteriza por tener signo negativo; despúes del punto de tension 10 cm hasta 100 cm se aprecia una recta casi horizontal; esto está de acuerdo a lo etablecido por Gutierrez et al., (2011) en curvas de retención de agua para materiales puros y mezclas de fibra de coco, piedra pómez y tezontle; y demostraron que la mezcla de material orgánico e inorgánico (75:25), presentan mayor retención incluso que la fibra de coco sola.

Segun Burés (1997), la presión minima que se debe aplicar a un sustrato para que el aire llene los poros es cuando su valor es cercano a cero. Durante la determinación de la curva de retención de agua a distintas tensiones se presentaron condiciones adversas en el manejo de los materiales como, dificultad para volver a hidratar el sustrato S0, ya que los espacios ocupados por aire, no pueden volver a saturarse de agua una vez que la han perdido (fenómeno conocido como histéresis). En este sentido, al momento de realizar los cálculos para los distintos valores de AFD y AR se obtubieron valores negativos para las mezclas S4 y S0, lo que refleja presencia de aire al momento de la lectura a los 50 y 100 cm de columna de agua, situacion que coincide con lo establecido por Burés (1997).

A partir de los resutados obtenidos de las pruebas físicas de los tratamientos (sustratos) podemos concluir que el comportamiento y las propiedades de los materiales empleados como sustratos, dependen de los siguientes aspectos:

Forma y tipo de partícula (esférica, granular, fibrosa, laminar o amorfa). Tamaño de partícula (finos menor a 1 mm, pequeña de 1 a 3 mm, media de 4 a 7 mm y grande mayor a 7 mm), así como la distribución de éstos en la matríz. Finalmente considerar su resistencia a la fragmentación o descomposición por tipo de origen (orgánico, mineral, sintético). Por lo anterior, es importante que dependiendo del proposito con el que se va a utilizar el sustrato, se debe considerar la combinación mas adecuada de los anteriores aspectos para dicho objetivo, ya que, la combinación de éstos permite que se complementen las funciones de cada uno de ellos de forma individual o en una mezcla.

Propiedades químicas de los sustratos

Materia orgánica (MO). Los tratamientos presentaron diferencias estadísticas significativas (P ≤ 0.05) como se muestra en la tabla 6. Los mayores valores se presentaron en S2 y S4 con 94 % en ambos tratamientos. Mientras que los valores más bajos se obtuvieron en S3 y S0 con (48.6 y 74.3 %, respectivamente). Los resultados encontrados en los tratamientos S1, S2, S4 y S5 se encuentran dentro del parámetro deseable para MO en sustratos > 80 % (Ansorena, 1994). Los contenidos de MO encontrados en los tratamientos están dados por su composición química la cual se ve reflejada en una lenta mineralización (Day y Shaw, 2001).

Nitrógeno total (NT). La concentración de N en los tratamientos evaluados oscilo de 0.46 a 0.81 % como se muestra en la tabla 6. Los mayores valores se encontraron en S0 y S4 con (0.81 y 0.80 %, respectivamente); los resultados encontrados son similares a los reportados por Iñiguez et al., (2005) y Rodríguez et al. (2010) en composta de bagazo de agave con valores de 0.81 a 0.83 %, sin embargo, son mayores a los reportados por Borges et al., (2003) con 0.5% de N.

Relación C: N. Los tratamientos presentaron diferencias estadísticas significativas (Tabla 6), encontrando que S2 y S5 fueron los que registraron los mayores valores de relación C:N (110.6 y 112.5, respectivamente), los cuales presentan alto contenido de lignina, celulosa y de compuestos de carbono recalcitrantes, lo que genera una alta relación C:N, además son resistentes a la degradación por los microorganismos (Burés, 1997; Quintero et al., 2011). Mientras que los valores más bajos se obtuvieron S3 y S0 con una relación C:N (44 y 53, respectivamente), lo anterior indica que estos materiales presentarán una rápida mineralización al presentar material orgánico poco estable (Sánchez et al., 2007).

Sin embargo, los tratamientos S1, S2, S4, S5 pueden ser utilizados en la producción de planta por presentar un alto contenido de materiales orgánicos, los cuales tendrán una descomposición más lenta (Acosta et al., 2023).

Table 6: Table 6. Chemical properties of substrates (treatments).

| Tratamiento | Cenizas | MO | COT | NT | C:N | CE | pH |

| -----------------------%------------------- | (d S/m) | ||||||

| S0 | 25.7±4.8b | 74.3±4.7c | 43.1±2.8c | 0.81±0.03a | 53±1.8d | 0.28±0.01c | 5.3±0.04c |

| S1 | 7.8±1.5cd | 92.2±1.5ba | 53.5±0.8ab | 0.60±0.01b | 111±19a | 0.23±0.01d | 5.6±0.03b |

| S2 | 6.0±0.8d | 94±0.8a | 54.5±0.4a | 0.50±0.09c | 89±3.5b | 0.40±0.01a | 5.6±0.15b |

| S3 | 51±1.9a | 48.6±1.8d | 28.2±1.1d | 0.65±0.05b | 44±5.2d | 0.40±0.01a | 5.6±0.02b |

| S4 | 5.7±0.7d | 94±0.7a | 54.7±0.4a | 0.80±0.00a | 69±0.5c | 0.30±0.01b | 6.2±0.13a |

| S5 | 11±0.5c | 89.2±0.5b | 51.7±0.2b | 0.46±0.00c | 113±0.6a | 0.13±0.01e | 5.5±0.1b |

| CV | 12.4 | 2.7 | 2.7 | n/d | 10.32 | 4.4 | 1.69 |

Medias con letra distinta en la misma columna son significativamente diferentes, según la prueba de Tukey (p ≤ 0.05). MO: materia orgánica; COT: Carbono orgánico total: NT: Nitrógeno total; C: N: relación Carbono Nitrógeno; CE: conductividad eléctrica. CV: coeficiente de variación, n/d: no disponible.

Means with different letters in the same column are significantly different, according to Tukey’s test (p ≤ 0.05). OM: organic matter; COT: Organic carbon: NT: Total nitrogen; C:N: Carbon Nitrogen ratio; EC: electrical conductivity. CV: coefficient of variation.

El pH de todos los tratamientos fue estadísticamente diferente, presentando valores de 5.3 a 6.2, ya que, este influye en la disponibilidad de nutrientes del sustrato a la planta (Tabla 6). Por lo anterior, Landis et al., (1990) mencionan que al utilizar sustratos para la producción de planta estos deben presentar un pH entre 5.5 y 6.5.

La CE todos los tratamientos presentaron diferencias estadísticas significativas con valores de 0.13 a 0.40 d S m-1 (Tabla 6). Los resultados encontrados concuerdan con lo reportado por Abad et al., (2004) y Quintero et al., (2011), quienes mencionan que los valores no deben superar los 3.5 d S m-1.

Conclusiones

El proceso de explosión con vapor aplicado a bagazo de agave tequilero y corteza de pino, permite una transformación química y estructural de dichos materiales, lo que genera propiedades físicas adecuadas para su uso como sustratos agrícolas alternativos a la turba y fibra de coco. Se determinó que el factor de severidad requerido para la transformación de estos materiales sin llegar a su degradación fue de S= 3.82.

Los sustratos que tuvieron en su mezcla una proporción de al menos 50 % de bagazo de agave o corteza de pino, presentaron una mejor densidad aparente en comparación cuando se emplean al 100 % independientemente del material. Con respecto a la porosidad total y porosidad de retención de humedad los tratamientos con mejores valores son los que presentaron bagazo de agave o corteza de pino en una proporción menor al 75 %; lo cual se reflejó en la curva de retención de agua.

Se recomienda, al formular un sustrato hacer mezclas de materiales orgánicos o inorgánicos con propiedades físicas que se complementen entre sí, ya que, se demostró que el tipo y la forma de la partícula; así como el tamaño y la distribución granulométrica de las mismas generaron mejores propiedades al mezclar el bagazo de agave (fibras), con la corteza de pino (láminas) y otros materiales; además para incrementar la retención de agua, se deberá incrementar el porcentaje de partículas finas (menores a 1 mm) entre un 20 y 30 %.

nueva página del texto (beta)

nueva página del texto (beta)