Introducción

La infraestructura carretera es una de las bases fundamentales para el desarrollo económico de una nación, además de generar una amplia gama de beneficios económicos y sociales. De acuerdo con el Instituto Mexicano de Transporte (2020) la Red Nacional de Caminos hasta el año 2020 en México, se registra un total de 780,511 km de infraestructura vial. De estos, 174,779 km se identificaron como carreteras pavimentadas, de los cuales aproximadamente 85 % son del tipo pavimento flexible, por lo que resulta indispensable implementar criterios de sustentabilidad adecuados para conservar, rehabilitar y reconstruir la red carretera.

Como consecuencia, en los últimos años ha aumentado la concientización sobre el impacto medioambiental, en particular, sobre las emisiones de dióxido de carbono. La normativa medioambiental y la necesidad de una tecnología de construcción ecológica han fomentado las innovaciones y han renovado el interés por la antigua tecnología en la construcción de pavimentos (Gungat et al., 2019). La construcción ecológica, como el reciclaje y los materiales de bajo consumo energético, pueden contribuir en alcanzar el objetivo medioambiental global (Sabahfer & Hossain, 2015; Wang et al., 2020).

Derivado de lo anterior, un número cada vez mayor de organismos, empresas y organizaciones han adoptado la Reutilización de Pavimentos Asfálticos (RAP por sus siglas en inglés) como una alternativa en la reducción de costos de agregados vírgenes y ligantes asfálticos para el diseño de pavimentos nuevos, además de crear un ciclo de reutilización de materiales (Asphalt Institute, 2001; Hugener y Kawakami, 2017; FHWA, 2011).

Sin embargo, el uso de altos porcentajes de RAP en los diseños de mezclas asfálticas está restringido debido a los problemas de agrietamiento y desprendimiento que se generan por la rigidez y trabajabilidad de la mezcla como consecuencia de la oxidación del asfalto en el pavimento (Mohammad et al., 2018). En consecuencia, muchos organismos estatales de todo el mundo no permiten el uso de más de 20 % de RAP en las nuevas mezclas en caliente (Moghaddam & Baaj, 2016; Zaumanis et al., 2013). Por otra parte, Copeland et al. (2011) menciona que la adición de una tasa baja (menos de 20 %) de RAP tiene un efecto mínimo sobre el rendimiento mecánico de la mezcla asfáltica final.

Dado el interés por incrementar la durabilidad, minimizar el agrietamiento y mejorar los diseños volumétricos de mezclas en los pavimentos asfálticos, muchos departamentos estatales de transporte (DOT) están desarrollando o implementando preliminarmente algún tipo de especificación para el rendimiento de las mezclas asfálticas con el fin de garantizar su durabilidad (Zhou et al., 2021), dentro de los cuales se encuentra el método de Diseño de Mezcla Balanceada (BMD por sus siglas en inglés) como un nuevo enfoque para el diseño de mezclas asfálticas, en el que dentro de sus requerimientos, incluye el aplicar pruebas de desempeño a especímenes debidamente acondicionados que simulen condiciones importantes de servicio del pavimento, tal como el agrietamiento y ahuellamiento (Newcomb, 2018), (Texas A&M Transportation Institute).

A partir de lo anterior, en el presente documento se utilizó el método de diseño de mezcla balanceado con el fin de obtener una combinación adecuada de asfalto, agregado pétreo y pavimento recuperado, buscando mejorar el desempeño de la mezcla en cuanto al agrietamiento y deformación permanente, sin la adición del algún aditivo rejuvenecedor.

Marco de referencia

Dentro de los diseños de pavimentos flexibles se han desarrollado nuevas metodologías para el mejoramiento en el rendimiento de las mezclas asfálticas en caliente y mezclas combinadas con RAP, entre otras. De estas metodologías se encuentra el método de diseño Marshall, Hveem, Superpave, (PT No. 271, IMT), protocolo AMAAC, siendo el más reciente el método de Diseño de Mezcla Balanceada.

Para alcanzar el objetivo de esta investigación se empleó, por sus fortalezas (rendimiento al agrietamiento y deformación permanente), el método de Diseño de Mezcla Balanceado y la metodología Superpave.

El método Superpave

De acuerdo con Yin. & West (2021) la visión original del sistema de diseño de mezclas Superpave era incluir tres niveles, el nivel I se preveía para su uso en pavimentos de bajo tráfico y los requisitos de diseño de la mezcla se basarían principalmente en las propiedades volumétricas tradicionales, el nivel II se utilizaría para la mayoría de los proyectos de tráfico moderado e incluiría requisitos volumétricos más un conjunto limitado de pruebas de rendimiento de la mezcla, y el nivel III sería para pavimentos de alto tráfico y comenzaría con un diseño de mezcla basado en la volumetría, seguido de un conjunto amplio de pruebas de rendimiento avanzadas. De lo anterior, la NCHRP (2011), menciona que no se han podido resolver algunos problemas fundamentales del diseño Superpave, lo que ha llevado a buscar un nuevo enfoque para el diseño de mezclas asfálticas.

El Diseño de Mezcla Balanceado (BMD)

Derivado de las fallas más comunes que presenta un pavimento en servicio, en septiembre de 2015, el antiguo Grupo de Trabajo de Expertos (ETG, por sus siglas en inglés) en Mezclas y Construcción de la Administración Federal de Carreteras (FHWA) formó un Grupo de Trabajo de Diseño de Mezclas Equilibradas con la finalidad de definir un diseño balanceado de mezclas (BMD por sus siglas en inglés), el cual básicamente consiste en el uso de una prueba de ahuellamiento (rueda cargada de Hamburgo, AASHTO T 324 (AASHTO, 2019) para definir un contenido máximo de asfalto más allá del cual probablemente se producirían fallas de deformación permanente y una prueba de agrietamiento (Indirect tensile asphalt cracking test, ASTM D8225-19 (ASTM, 2019) que indicaría un contenido mínimo de asfalto por debajo del cual podrían producirse fallas por agrietamiento, este marco se conoce como diseño de mezcla balanceado (National Asphalt Pavement Association, 2021).

Pavimento Asfáltico Recuperado (RAP)

Para la elaboración de los especímenes combinados con RAP se utilizó el método de reciclaje de mezcla asfáltica en caliente, por ser uno de los métodos más utilizados de acuerdo con la ARRA, la cual consiste en combinar el pavimento asfáltico recuperado con nuevos materiales.

Cementos asfálticos según su grado de desempeño

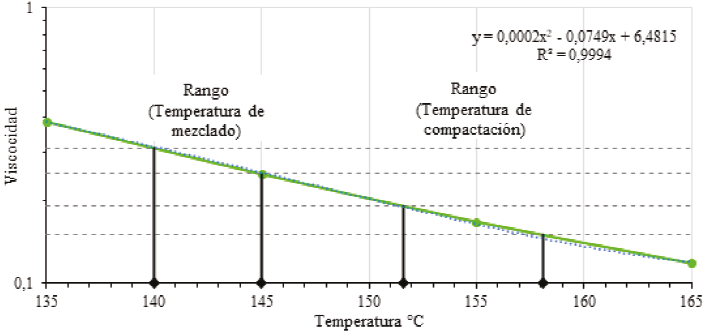

El grado de desempeño (PG por sus siglas en inglés) es aquel cuyo comportamiento en los pavimentos está definido por las temperaturas máxima y mínima, las cuales se esperan en el lugar de su aplicación por la intensidad del tránsito y por la velocidad de operación de la carretera; asimismo, a partir de las cuales se asegura un desempeño adecuado para resistir deformaciones, agrietamientos por temperaturas bajas y agrietamiento por fatiga en condiciones de trabajo que se han correlacionado con pruebas y tratamientos especiales para producir simulaciones de envejecimiento a corto y a largo plazo (N·CMT·4·05·004/18), en este estudio el asfalto utilizado se clasificó según su grado de desempeño como un PG 64-22 H, y de acuerdo con su carta de viscosidad el rango de temperatura de mezclado y compactación son de 140°C - 145°C y 151.6°C - 158.1°C, respectivamente, Figura 1.

Procedimiento metodológico

Características de los agregados pétreos

Los agregados pétreos utilizados provienen del Banco de Material Cemex “Agregados Querétaro”, ubicado en el municipio de Huimilpan, Querétaro, con coordenadas: Latitud: 20.497898°, Longitud: 100.318745°.

Los requisitos de calidad de los agregados pétreos solicitados por normativa se indican en la Tabla 1, en donde se observa el cumplimiento de cada uno de los parámetros requeridos. El agregado pétreo utilizado en el presente trabajo tiene un origen basáltico.

Tabla 1: Caracterización de los agregados pétreos

| Propiedad física | Norma | Grava 3/4" | Sello 3/8” | Arena Núm. 4 |

Grava RAP |

Arena RAP |

Especificación |

|---|---|---|---|---|---|---|---|

| Gravedad Específica Bruta, Gsb |

ASTM C 127, 2015 | 2.819 | 2.805 | 2.670 | 2.791 | 2.598 | > 2.4 |

| Gravedad Específica Aparente, Gsa |

2.904 | 2.900 | 2.898 | 2.867 | 2.847 | - | |

| Absorción, % | 1.04 % | 1.20 % | 2.96 % | 1.64 % | 2.54 % | - | |

| Pruebas en el agregado fino | |||||||

| Angularidad, % |

AASHTO T 304, 2017 | 40 % mín | |||||

| Equivalente de Arena, % |

ASTM D 2419, 2022 | 78 % | 50 % mín | ||||

| Azul de Metileno, mg/g | AMAAC RA 05, 2010 | 15 | 15 máx | ||||

| Pruebas en el agregado grueso | |||||||

| Desgaste de Los Ángeles, % |

ASTM C 131, 2006 | 8.2 % | 30 % máx. | ||||

| Micro-Deval, % |

AASHTO T 327, 2022 | 10.1 % | 15 % máx. | ||||

| Intemperismo Acelerado (Sulfato Sodio), % |

ASTM C88, 2013 | 4.7 % | 15 % máx. | ||||

| Partículas con 1 Cara Fracturada, % |

ASTM D 5821, 2013 | 100.0 % | 100 % mín. | ||||

| Partículas con 2 ó más Caras Fracturadas, % |

100.0 % | 90 % mín. | |||||

| Partículas Planas y alargadas, % |

ASTM D 4791, 2019 | 8.9 % | 10 % máx. | ||||

| Partículas Alargadas, % |

7.6 % | 10 % máx. | |||||

| Adherencia (AMAAC), % | AMAAC RA 08, 2008 | 84.0 % | 90 % mín. | ||||

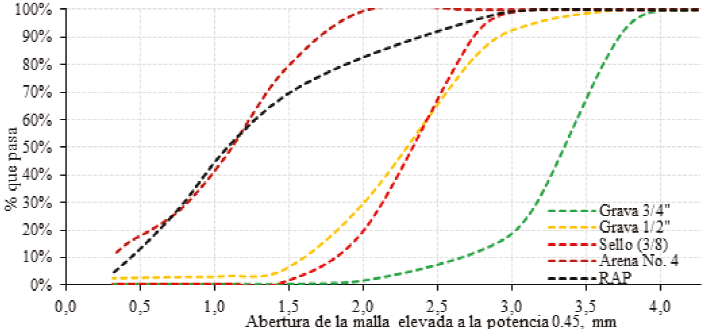

Siguiendo las recomendaciones de la norma ASTM C 136 (ASTM, 2006), se analizaron y determinaron las granulometrías de cada grupo de tamaños de agregados pétreos, dichos resultados se presentan en la Figura 2.

Obtención y caracterización del pavimento asfáltico recuperado

El material asfaltico recuperado se obtuvo de los trabajos de fresado de la Autopista Monterrey-Nuevo Laredo entre los km 32+000 - 35+000.

Posterior a la obtención del material recuperado se determinó el contenido de asfalto del RAP mediante el equipo Rotarex, el cual fue de 3.2 % y 3.3 % respecto a la mezcla y al agregado, respectivamente. Este procedimiento se realizó siguiendo las indicaciones de la norma ASTM 2172 (ASTM, 2005), además, el producto de la extracción se utilizó para conocer la densidad de los agregados y la granulometría del RAP siguiendo las recomendaciones del reporte 673 del manual de diseño del programa nacional de investigación de carreteras (NCHRP, por sus siglas en inglés), los resultados de las densidades se indican en la Tabla 1 y la granulometría en la Figura 2.

Elaboración de los especímenes de diseño

Con base en la norma ASTM C136/AASHTO T 27, se propusieron las combinaciones granulométricas con la finalidad de cumplir con los parámetros indicados en la normativa antes mencionada, en total se propusieron dos combinaciones diferentes, una para la mezcla virgen (de control) y la segunda para la mezcla combinada con RAP.

Diseño base

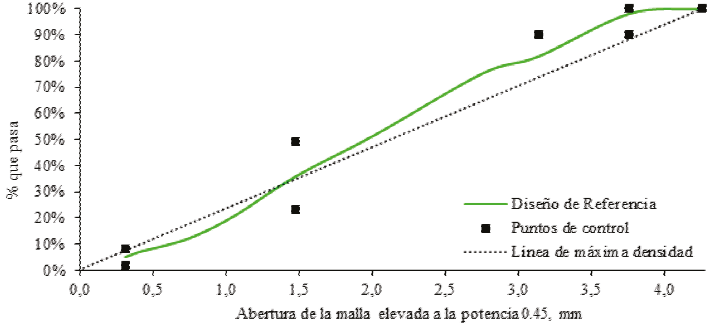

Para el diseño de referencia se consideró un nivel de diseño para un total de 0.3 a < 3 millones de ejes equivalentes (ESAL´s) con el objetivo de establecer los parámetros a evaluar siguiendo las recomendaciones de la metodología Superpave. Para ello, la granulometría de diseño se definió a partir del ajuste de la curva combinada de los pétreos utilizando agregados minerales 100 % de origen virgen, los cuales fueron grava de 3/4” sello de 3/8” y arena, en una proporción de 25 %, 30 % y 45 %, respectivamente (Figura 3). Posterior al cumplimiento de la granulometría, se determinó el contenido óptimo de asfalto con el objetivo de alcanzar un volumen de vacíos (Va) en la mezcla de 4 %, además, se verificó que se cumplieran con demás parámetros volumétricos establecidos en la metodología, como: Los vacíos del agregado mineral (VAM), vacíos llenos con Asfalto (VAF), porción de fino (DP), gravedad específica de la mezcla compacta (Gmb) y la gravedad específica teórica máxima (Gmm).

Para encontrar el contendido óptimo de asfalto se evaluaron las propiedades volumétricas de 4 mezclas con distintas proporciones de ligante (PB), dichos resultados se presentan en la Tabla 2, en el cual se observa que con 5 % de ligante asfáltico se cumple con los parámetros requeridos.

Tabla 2: Análisis volumétrico de la mezcla

| Esp. Núm. |

PB, % |

Gmm | W seco (A) |

W sum (B) |

W ssd |

Vol. | Prom. Gmb |

Gmm % @ Ndis |

Va, % |

VAM, % |

VFA, % |

Pbe, % |

DP | Gmb Prom @ Nini |

% Gmm @ Nini |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1A | 4.50 | 2.636 | 4698.2 | 2803.2 | 4705.8 | 1902.6 | 2.467 | 93.6 % | 6.4 | 14.8 | 56.7 | 3.5 | 1.4 | 2.228 | 84.5 % |

| 1B | 4.50 | 4694.5 | 2800.1 | 4704.2 | 1904.1 | ||||||||||

| 1A | 4.80 | 2.623 | 4853.1 | 2906.7 | 4863.1 | 1956.4 | 2.486 | 94.8 % | 5.2 | 14.4 | 63.6 | 3.8 | 1.3 | 2.257 | 86.0 % |

| 1B | 4.80 | 4869.9 | 2921.9 | 4877.2 | 1955.3 | ||||||||||

| 3A | 5.00 | 2.615 | 4882.5 | 2942.3 | 4889.7 | 1947.4 | 2.509 | 96.0 % | 4.0 | 13.8 | 70.8 | 4.0 | 1.3 | 2.272 | 86.9 % |

| 3B | 5.00 | 4897.6 | 2954.2 | 4904.2 | 1950.0 | ||||||||||

| 4A | 5.50 | 2.593 | 4884.2 | 2956.2 | 4889.2 | 1933.0 | 2.524 | 97.3 % | 2.7 | 13.7 | 80.6 | 4.5 | 1.1 | 2.263 | 87.2 % |

| 4B | 5.50 | 4864.3 | 2940.8 | 4869.7 | 1928.9 |

Diseño con RAP

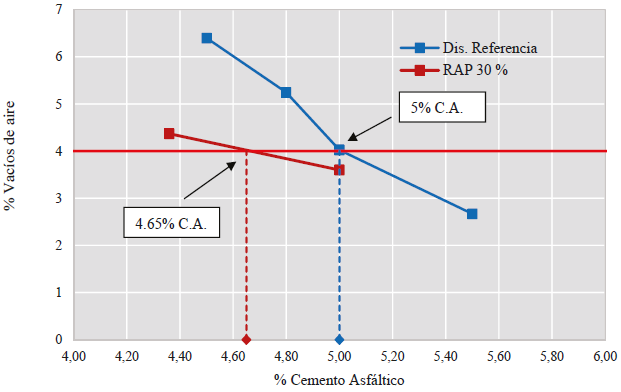

Se propuso una mezcla adicionada con RAP en una proporción de 30 % respecto al peso total de la mezcla, esto con base en que la mayoría de las investigaciones se centran en porcentajes por debajo de 20 % de RAP, por lo que se optó por analizar el comportamiento de una mezcla combinada con pavimento recuperado mayor a 20 % mediante el ensayo de agrietamiento y deformación permanente, siguiendo las recomendaciones del reporte 673 del manual NCHRP; la granulometría propuesta se presenta en la Figura 4. Para conocer el porcentaje óptimo de asfalto se parte del óptimo del diseño base (5 %), y se le descuenta el porcentaje aportado por el RAP (3.2%). Los resultados del análisis volumétrico se muestran en la Tabla 3, en donde se aprecia que el contenido de asfalto óptimo se encuentra entre 5% y 4.36%, es decir, menor que el del diseño base; por lo tanto, al realizar una interpolación, el óptimo resultó ser de 4.65 %, cabe mencionar que el agregado del RAP tuvo una menor absorción de asfalto dado a que ya presentó este efecto en su diseño original.

Tabla 3: Análisis de las propiedades volumétricas de la mezcla con RAP

| Esp. Núm. |

PB, % |

Gmm | W seco (A) |

W sum (B) |

W ssd |

Vol. | Prom. Gmb |

Gmm % @ Ndis |

Va, % |

VAM, % |

VFA, % |

Pbe, % |

DP | Gmb Prom @ Nini |

% Gmm @ Nini |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1A | 5.00 | 2.598 |

4838.3 | 2911.8 | 4841.5 | 1929.7 | 2.506 |

96.5% |

3.5 |

10.6 |

66.5 |

2.9 |

1.1 |

2.269 |

87.3% |

| 1B |

5.00 |

4852.4 |

2919.2 |

4856.3 |

1937.1 |

||||||||||

| 2A | 4.36 | 2.625 | 4829.5 | 2908.8 | 4833.3 | 1924.5 | 2.511 | 95.6 % | 4.4 | 9.8 | 55.4 | 2.2 | 1.4 | 2.273 | 86.6 % |

| 2B | 4.36 | 4824.8 | 2908.8 | 4829.7 | 1920.9 |

Finalmente, en la Figura 5 se presenta de manera gráfica el porcentaje óptimo de asfalto con base en el análisis volumétrico para el diseño de referencia y para el diseño combinado con RAP.

Evaluación del rendimiento de la mezcla

Deformación permanente

Para identificar fallas prematuras debidas a la susceptibilidad en la formación de roderas en mezclas asfálticas a una rigidez inadecuada, en la debilidad de la estructura del agregado pétreo o adhesión inadecuada entre el asfalto y el agregado, se llevó a cabo la prueba de rueda cargada de Hamburgo de acuerdo con lo establecido en el procedimiento AASHTO T 324 (AASHTO, 2019) “Standard Method of Test for Hamburg Wheel-Track Testing of Compacted Asphalt Mixtures”.

Índice de agrietamiento (CT index)

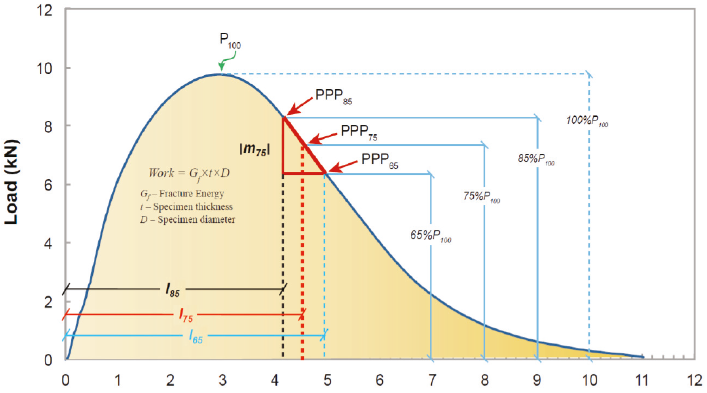

El ensayo IDEAL-CT (Indirect tensile asphalt cracking test) se ejecuta sobre probetas cilíndricas a las condiciones de carga, temperatura y geometría que señala la especificación ASTM D8225-19 (ASTM, 2019) “Standard Test Method for Determination of Cracking Tolerance Index of Asphalt Mixture Using the Indirect Tensile Cracking Test at Intermediate Temperature”, cuyo propósito es obtener un parámetro de agrietamiento (CT index) a partir de una curva de carga-desplazamiento, de tal forma que sea posible determinar la resistencia al agrietamiento de las mezclas a una temperatura intermedia, la cual puede variar dentro de un rango de 5° C a 35° C. En la Figura 6 se muestra la curva típica de carga-desplazamiento, donde usando las ecuaciones 1 y 2 se puede determinar el índice de Tolerancia al Agrietamiento (CT-índex), siendo esto una implementación del diseño de mezcla balanceado.

Figura 6: Curva carga-desplazamiento típico del ensayo de agrietamiento IDEAL-CT (ASTM D8225-19), (ASTM, 2019)

Para especímenes con espesor de 62 mm:

Para especímenes con espesor de 62 mm±1 mm:

Donde:

Gf = energía de fallo calculada dividiendo el trabajo de fallo (área bajo la curva carga-desplazamiento) por el área de la sección transversal de la probeta

|m75| = valor absoluto de la pendiente post-pico m75

l75 = desplazamiento a 75 % de la carga post-pico

D = diámetro de la probeta

t = espesor de la probeta

Discusión y análisis de los resultados

La evaluación del ahuellamiento se realizó mediante el equipo de rueda cargada de Hamburgo (Figura 7), bajo condiciones adecuadas indicadas en la norma (AASHTO T-324), (AASHTO, 2019).

Para evaluar la susceptibilidad a la formación de roderas se realizaron tres mezclas con distintos porcentajes de asfalto.

El primero con el porcentaje óptimo de asfalto (5 %) el cual presentó una profundidad de rodera de 12.71 mm en promedio, sin embargo para fines de control consideramos una rodera máxima permisible de 12.5 mm como lo recomienda el Departamento de Transporte de Texas, por lo tanto, esta mezcla no cumplió con este parámetro.

El segundo diseño se realizó disminuyendo el porcentaje de asfalto en 0.5 %, con esta nueva mezcla se obtuvo una profundidad de rodera de 8.85mm, menor que el máximo permisible, por lo que se consideró como válido.

El tercer diseño se realizó con un porcentaje de asfalto mayor al óptimo, tal y como lo indica la metodología del diseño de mezcla balanceada, pero la profundidad de rodera obtenida fue de 16.56, muy por arriba del permisible, lo que significa que la mezcla diseñada con el porcentaje óptimo de asfalto no cumplió con el parámetro requerido. Por otra parte, al disminuir el porcentaje de asfalto en una proporción de 0.5 % se logró cumplir con lo especificado, no obstante, se observó que al disminuir el porcentaje de asfalto a la mezcla, esta tiende a volverse rígida, por lo que es necesario evaluar la resistencia al agrietamiento. Los resultados del ensayo de rodera se presentan en la Tabla 4.

Tabla 4: Resultados del ensayo de rueda cargada de Hamburgo para la mezcla de control (HWTT-AASHTO T 324), (AASHTO, 2019)

| Designación de la mezcla | Contenido asfáltico (%) |

Vacíos de aire (%) |

Rodera (1) | Rodera (2) | Promedio rodera (mm) |

|

|---|---|---|---|---|---|---|

| Mezclas de control |

Diseño (Menor % de asfalto) |

4.5 | 7.08 | 8.62 | 9.09 | 8.85 |

| Diseño de Referencia (% óptimo de asfalto) |

5 | 6.62 | 12.74 | 12.67 | 12.71 | |

| Diseño (Mayor % de asfalto) | 5.5 | 7.50 | 16.36 | 16.75 | 16.56 |

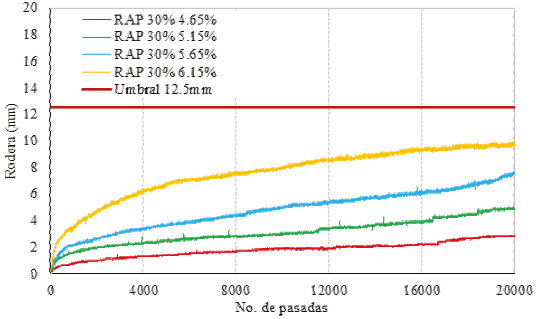

El comportamiento de las roderas en las mezclas a 20,000 pasadas puede observarse en la Figura 8.

Además, se evaluó la susceptibilidad a la formación de roderas a la mezcla combinado con RAP con cuatro distintos porcentajes de asfalto.

El primero con un porcentaje óptimo de asfalto de 4.65 %, obtenido mediante el análisis volumétrico, el cual presentó un ahuellamiento de 2.81 mm en promedio, muy por debajo del máximo permitido, por lo que se consideró como bueno. Partiendo de este resultado las tres mezclas siguientes se realizaron en proporciones de 0.5 % más de asfalto respecto al óptimo, es decir, 5.15 %, 5.65 % y 6.15 %, esto con la finalidad de conocer en qué medida aumentaba la formación de roderas.

Los resultados se presentan en la Tabla 5, donde se observa que todas resultaron favorables (< 12.5mm) ya que, al no utilizar algún aditivo rejuvenecedor, las propiedades del asfalto del RAP contribuyen a rigidizar la mezcla, volviéndolo resistente a la formación de roderas.

Tabla 5: Resultados del ensayo de rueda cargada de Hamburgo para la mezcla combinado con RAP (HWTT- AASHTO T 324), (AASHTO, 2019)

| Designación de la mezcla | Contenido asfáltico (%) |

Vacíos de aire (%) |

Rodera (1) | Rodera (2) | Promedio rodera (mm) |

|

|---|---|---|---|---|---|---|

| Mezclas combinado con 30 % de RAP |

Diseño (% óptimo de asfalto) |

4.65 | 6.62 | 2.59 | 3.04 | 2.81 |

| 5.15 | 7.35 | 5.6 | 4.22 | 4.91 | ||

| Diseño (Mayor % de asfalto) |

5.65 | 6.84 | 8.28 | 6.81 | 7.54 | |

| 6.15 | 7.50 | 9.07 | 10.27 | 9.67 |

Por otra parte, al adicionar altos porcentajes de RAP a una mezcla se presenta el efecto del fenómeno de agrietamiento, que es uno de los principales deterioros que presenta un pavimento y que, además, son los que más daños le pueden llegar a ocasionar.

En este trabajo, al emplear altos porcentajes de RAP en la mezcla, resulta sumamente importante evaluar este comportamiento para determinar el porcentaje máximo de pavimento recuperado a utilizar en una mezcla antes de llegar a la falla prematura por agrietamiento.

El comportamiento de las roderas en las mezclas puede observarse en la Figura 9, evidenciando lo rígido que se vuelven las mezclas que contienen RAP.

Posteriormente, se realizó el ensayo de agrietamiento por tensión indirecta (IDEAL-CT) (Figura 10) para conocer el índice de agrietamiento de las mezclas propuestas, siguiendo las recomendaciones de la norma ASTM D8225-19, siendo esta prueba una revisión propuesta por el método de Diseño Balanceado, que a diferencia del método Superpave, no se revisa este parámetro.

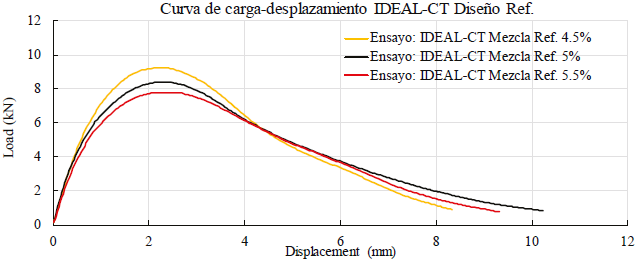

La revisión del índice de agrietamiento partió del diseño de referencia diseñado con un 5 % de asfalto, para el cual se obtuvo un índice de tolerancia al agrietamiento de 87.42, cabe mencionar que para este parámetro actualmente no existe alguna norma que nos indique el rango mínimo de aceptación, únicamente existen recomendaciones de diferentes departamentos de transporte en Estados Unidos (DOT´s por sus siglas en inglés) obtenidos mediante tramos de prueba, los cuales se encuentran registrados en el Reporte 21-03 del Centro Nacional de la Tecnología del Asfalto (NCAT, por sus siglas en inglés), por lo que resulta novedoso revisar el desempeño de las mezclas diseñadas con materiales de la región con referente al agrietamiento para su implementación futuro.

De la Tabla 6 se puede analizar que a medida que se reduce el porcentaje de asfalto en la mezcla, esta tiende a ser menos resistente, por otra parte, al adicionarle mayor porcentaje de asfalto, aumenta la resistencia al agrietamiento, es decir, se vuelve más flexible. Sin embargo, hay que considerar que mientras más asfalto se le adiciona se vuelve más propenso a presentar fallas prematuras por roderas.

Tabla 6: Resultados del ensayo de agrietamiento por tensión indirecta para la mezcla de control (IDEAL-CT)

| Designación de la mezcla | Contenido Asfáltico (%) |

Vacíos de aire (%) |

Carga máxima (kN) |

Índice de tolerancia al agrietamiento (CT Index) |

|

|---|---|---|---|---|---|

| Mezclas de control |

Diseño (Menor % de asfalto) |

4.5 | 6.81 | 9.99 | 48.39 |

| Diseño de referencia (% óptimo de asfalto) |

5 | 7.11 | 8.41 | 87.42 | |

| Diseño (Mayor % de asfalto) | 5.5 | 7.13 | 7.96 | 95.95 |

En la Figura 11 se observa el comportamiento de las mezclas con diferentes porcentajes de asfalto, dentro de los cuales, el menor porcentaje de asfalto soporta una mayor carga a diferencia de las otras dos; sin embargo, la pendiente de caída en la falla es mayor, por lo que el índice de agrietamiento resulta ser menor. Por otra parte, la mezcla con mayor porcentaje de asfalto tiende a resistir menor carga, pero se observa que la pendiente después de la falla es menor, por lo tanto, presenta un mayor índice de agrietamiento.

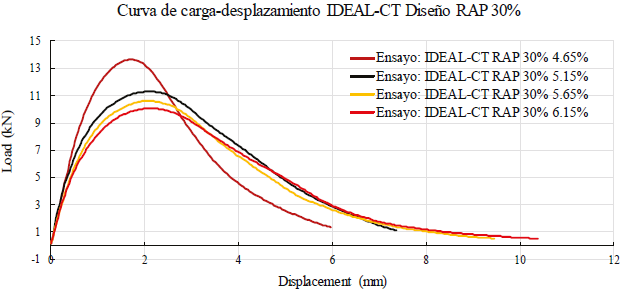

Del mismo modo se ensayaron las mezclas combinadas con 30 % de RAP en las mismas proporciones de asfalto que en el ensayo de ahuellamiento.

Los resultados se presentan en la Tabla 7, obteniendo un índice de agrietamiento muy por debajo que el de la mezcla de referencia (mezcla virgen), este resultado era de esperarse, ya que al utilizar un porcentaje bastante alto de pavimento recuperado, la mezcla tiende a volverse rígida, por lo tanto, tiende a grietarse con mayor facilidad. Por otro lado, se observa que las mezclas con mayor porcentaje de asfalto presentan un aumento gradual en la resistencia al agrietamiento, volviéndose más flexibles, no obstante, en la mezcla con 6.15 % de asfalto la apariencia física fue muy notable en el exceso de asfalto, por lo que no se realizaron mezclas con mayor contenido asfáltico.

Tabla 7: Resultados del ensayo de agrietamiento por tensión indirecta para la mezcla combinado con RAP (IDEAL-CT)

| Designación de la mezcla | Contenido Asfáltico (%) |

Vacíos de aire (%) |

Carga máxima (kN) |

Índice de tolerancia al agrietamiento (CT-Index) |

|

|---|---|---|---|---|---|

| Mezclas combinado con 30 % de RAP |

Diseño (% óptimo de asfalto) | 4.65 | 7.05 | 14.06 | 38.96 |

| 5.15 | 6.64 | 11.3 | 48.2 | ||

| Diseño (Mayor % de asfalto) | 5.65 | 7.36 | 10.63 | 56.12 | |

| 6.15 | 6.9 | 9.95 | 62.32 |

Al igual que en las mezclas vírgenes, el comportamiento en las mezclas combinadas con RAP presentó el mismo efecto, es decir, las mezclas con menor contenido asfáltico toleraron una mayor carga, pese a que la pendiente después de la falla era mayor, por ende, la resistencia al agrietamiento resultó ser menor (Figura 12).

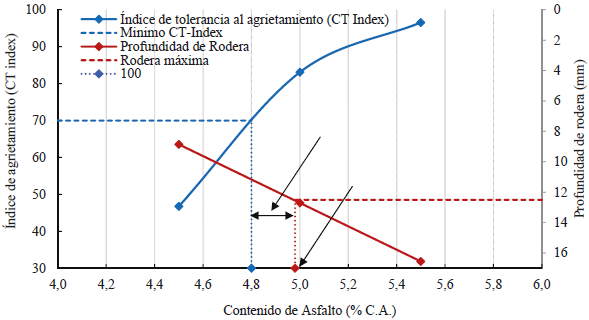

Finalmente se realizó una comparativa entre los resultados de la prueba de ahuellamiento y el índice de agrietamiento (Figura 13), con el objetivo de conocer un rango aceptable de asfalto para la mezcla y dentro del cual no presentara fallas por deformación permanente ni por agrietamiento, tal y como lo recomienda el Diseño Balanceado de Mezcla Asfáltica, considerando parámetros conocidos como la rodera máxima permitida (12.5mm, Departamento de Transporte de Texas) y un índice de agrietamiento mínimo de 70 (adimensional), como lo recomienda el Departamento de Transporte de Virginia (VDOT´s) establecido en el Reporte 21-03 del NCAT.

Figura 13: Resistencia al agrietamiento y a la deformación permanente en función del contenido de asfalto (Diseño Base)

Partiendo de estos parámetros se obtiene que: Para la mezcla de referencia con 5 % de contenido asfáltico se logró cumplir con el índice de agrietamiento, sin embargo, presenta una rodera mayor al máximo permitido, por lo que esta mezcla no se considera como válida.

Para la mezcla con 4.5 % de asfalto se cumple satisfactoriamente con la rodera, sin embargo, no se cumple con el índice de agrietamiento, por lo que esta mezcla también se descarta.

No está de más mencionar que, aunque la mezcla con 5.5 % de contenido asfáltico no cumple con el parámetro de rodera, presenta una mejora en el índice de agrietamiento muy por arriba del mínimo requerido, pero también se descarta la mezcla.

De esta manera, al analizar el rango entre 4.8 % y 4.95 % de contenido asfáltico, se observa que es el rango en el cual se cumple satisfactoriamente con estos dos parámetros. Cabe resaltar que con una cantidad menor de asfalto que el óptimo se logró obtener un buen desempeño de la mezcla. Así este rango de contenido asfáltico podría ser el viable para considerarlo como mezcla de trabajo.

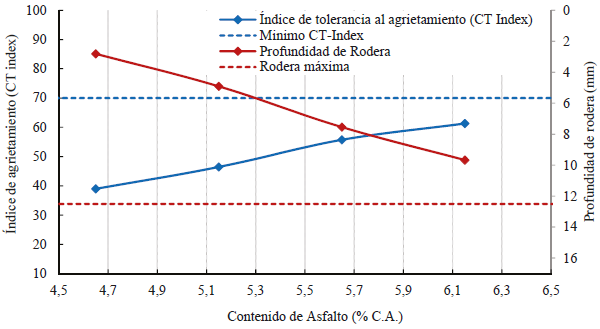

Siguiendo el mismo criterio de análisis se revisaron los resultados de las mezclas combinadas con RAP (Figura 14) en donde se observa que todas las mezclas cumplieron satisfactoriamente con el parámetro requerido por rodera. Por otro lado, para el caso del índice de agrietamiento no se logró cumplir con el objetivo, ya que todas presentaron valores por debajo del mínimo permitido, aunque se notó un aumento significativo al dosificarle mayor porcentaje de asfalto, a tal grado que se llegó a un valor cercano al mínimo utilizando 6.15 % de contenido asfáltico, pero con este porcentaje la apariencia de la mezcla no era el adecuado, por lo que no se obtuvo un porcentaje de asfalto viable para cumplir con los parámetros.

Figura 14: Resistencia al agrietamiento y a la deformación permanente en función del contenido de asfalto (diseño combinado con RAP)

Cabe resaltar que no se utilizó ningún aditivo rejuvenecedor en la mezcla, únicamente se utilizó un asfalto 64-22-H para todos los diseños.

Aunado a esto, West et al. (2018) (NCHRP, 2018) mencionan que en algunos tramos de pruebas se obtuvieron índices de agrietamiento alrededor de 30 y que, además, mostraron buen comportamiento, por lo que resulta viable utilizar este tipo de mezclas para pavimentos con una intensidad de tráfico ligeramente moderados, ya que los valores de agrietamiento obtenido son mayores a 30.

Conclusiones

Considerando los criterios de evaluación del diseño balanceado en una mezcla asfáltica, se obtiene que es posible utilizar un porcentaje de asfalto diferente al obtenido mediante el análisis volumétrico de la metodología Superpave, ya que en la mayoría de los casos es favorable, permitiendo un rango más amplio en la selección del porcentaje asfáltico, el cual puede ser menor al “óptimo” contribuyendo en la optimización del uso del ligante asfáltico y los costos de producción, sumándole la disminución en emisiones de agentes contaminantes al medio ambiente.

Por otra parte, se obtiene que es posibles utilizar cantidades considerables de pavimento asfáltico recuperado (alrededor de 30 %) en carreteras con un nivel de tránsito de baja intensidad, cumpliendo con los lineamientos de calidad, además de contribuir en la reducción del uso de materiales de origen 100 % vírgenes, los cuales pueden llegar a generar cantidades exorbitantes de partículas contaminantes al medio ambiente durante su explotación, considerando también que son recursos naturales no renovables.

Aunado a esto, diseñar una mezcla asfáltica con altos porcentajes de RAP por el método Superpave resulta ser poco factible, ya que la metodología no revisa el fenómeno de agrietamiento en las mezclas, por lo que resulta interesante el nuevo enfoque del Diseño Balanceado, ya que el método propone un ensayo para medir el índice de tolerancia al agrietamiento (IDEAL-CT). Este resulta ser práctico, rápido y sencillo de realizar, sumando que el equipo de prueba no requiere ser tan sofisticado, a diferencia de los otros métodos de ensayo para medir el agrietamiento, ya que suelen ser demasiado tardados y costosos. De esa forma, también se requieren equipos especiales para su realización; por lo que es importante aportar información de esta prueba para las bases de una normativa que pueda servir como referencia en futuros desarrollos científicos y tecnológicos sustentables.

Aunque actualmente no existe una normativa en donde se indiquen parámetros mínimos del índice de agrietamiento (CT-Índex), existen recomendaciones de algunos departamentos de transportes de Estados Unidos tales como Virginia, Texas, Oklahoma, entre otros, que nos dan pauta para los criterios de aceptación o rechazo en el diseño de mezclas bajo esta premisa.

De lo anterior se recomienda realizar una mezcla con un ligante asfáltico diferente al utilizado en el presente trabajo, además de utilizar porcentajes de RAP entre 15 % y 30 % para evaluar su comportamiento. También se recomienda utilizar algún aditivo rejuvenecedor en las mezclas combinadas con RAP para evaluar si existe mejora significativa en el índice de agrietamiento.

nueva página del texto (beta)

nueva página del texto (beta)