1. Introducción

Diversos recubrimientos poliméricos son utilizados en la aplicación a envases de vidrio para brindar un color o textura adicional al producto, diversificando su uso en la industria cosmética y farmacéutica [1, 2]. De ahí radica la importancia de asegurar la resistencia y durabilidad del acabado en función del uso diario [3].

Diferentes estudios citan los esfuerzos realizados por incrementar la resistencia al tallado de recubrimientos poliméricos base agua para garantizar la calidad del producto durante su manejo, ya sea a lo largo del proceso o bien en su transporte o aplicación con el cliente final [4, 5]. Algunos de estos desarrollos parten de la necesidad de reducir el uso de embalaje utilizado para preservar el material, lo cual crea una ventana de posibilidades en la reducción de costos y la contaminación generada por los residuos de estos [6, 7].

Alternativas como la aplicación de nanotecnología al recubrimiento a través de sales de silicio o arcillas, marca un referente para no solo mejorar la resistencia al tallado [8], incluso incrementar su ángulo de contacto sin afectar el acabado superficial del mismo además de asegurar sus propiedades estéticas como son el brillo y el color [9].

En la industria de recubrimientos poliméricos aplicados a sustratos vítricos las alternativas son proyectadas a la ganancia de adherencia [10] o bien a la mejora en las propiedades estéticas del acabado final [11], sin embargo, en los últimos años se ha explorado el enfoque de mejorar la resistencia al tallado [12].

Al respecto, se han realizado diversas exploraciones a través de la modificación de la formulación polimérica para mejorar los enlaces primarios o el entrecruzamiento de los monómeros [13, 14], aunque este efecto también ha generado la reducción de la tensión superficial del polímero, por lo que reduce la posibilidad de colocar recubrimientos posteriores.

Debido a esta limitante, los esfuerzos se han acotado al uso de recubrimientos con curado ultravioleta, ya que investigaciones citan casos de éxito mejorando la absorción de luz para incrementar el nivel de enlaces primarios no solo en la superficie, sino también en la capa que realiza el contacto con el sustrato mejorando la resistencia del recubrimiento [15].

Desarrollos científicos adicionales apuntan al uso de estos recubrimientos poliméricos de curado UV en mezcla con arcillas o silicio [16, 17], estos materiales muestran gran afinidad fortaleciendo no solo la resistencia al tallado si no también la adherencia con el sustrato, por lo que sugieren un buen campo de investigación enfocado a la aplicación en vidrio o materiales traslúcidos [18].

Por otra parte, la aplicación de ácidos grasos como agentes lubricantes trae consigo opciones alentadoras para incrementar la resistencia de polímeros a la abrasión, teniendo aplicaciones principalmente en la industria automotriz o aeroespacial [19].

La importancia de la investigación se centra en la preservación del del recubrimiento aplicado a envases vítricos desde la etapa productiva eliminando la dependencia de accesorios externos que encarecen el costo final del producto ofertado al cliente, sin alterar las propiedades estéticas, de adhesión del acabado y la compatibilidad del granel a contener.

2. Metodología

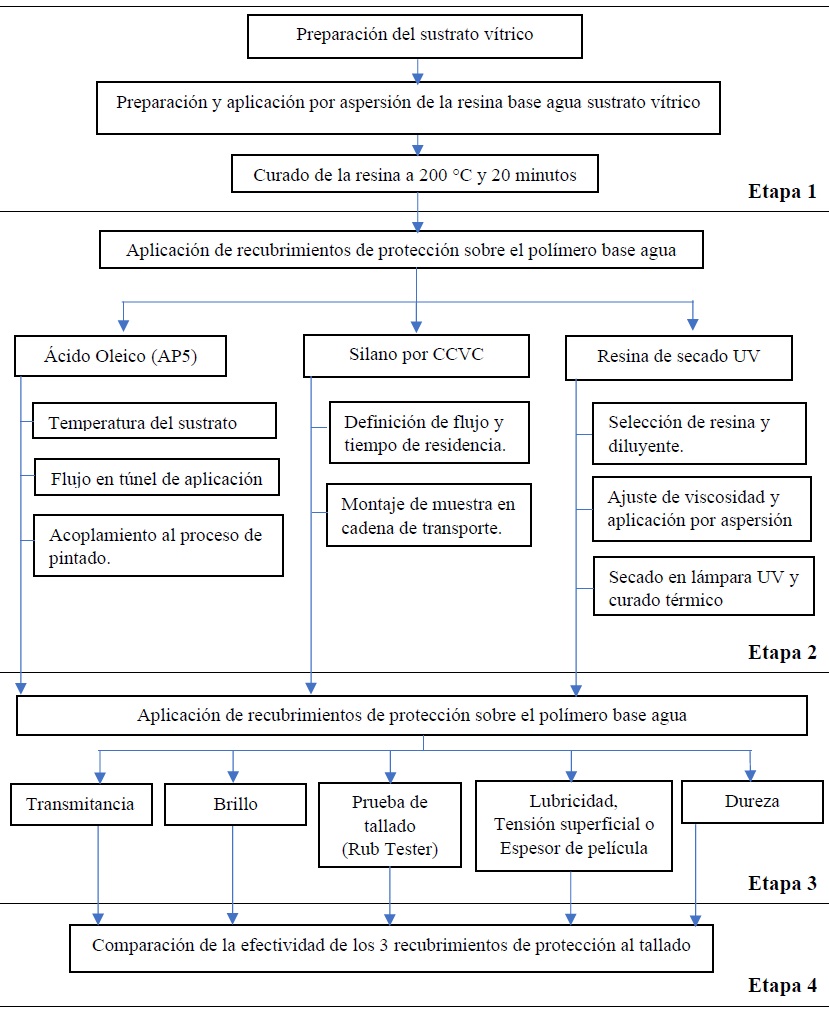

El desarrollo experimental fue dividido en cuatro etapas (Figura 1). La primera de ellas describe el proceso de simulación de pintado base agua sobre placas de vidrio sílice.

La segunda etapa consiste en aplicar los recubrimientos que serán evaluados como medio de protección del pintado base agua, los cuales son el ácido oleico, el barniz de serigrafía UV y silano aplicado por Deposición química de vapor por combustión (CCVD).

En la tercera etapa fueron caracterizados cada uno de los recubrimientos utilizando pruebas de transmitancia, brillo, tensión superficial, dureza, lubricidad para el caso del ácido graso y espesor de película para el polímero de curado ultravioleta, así como la validación de la resistencia al tallado a través de equipo Sutherland 2000.

Finalmente fueron realizadas las comparaciones necesarias de cada una de las propiedades en las distintas etapas del proceso para validar una posible mejora de la resistencia al tallado y la alteración en alguna de las características inherentes del recubrimiento base agua.

2.1. Aplicación del recubrimiento base agua.

En esta fase fue realizado el escalamiento a nivel laboratorio del proceso de pintado por aspersión donde se utilizó Laca brillante base agua epóxica (código 250079) en combinación con su promotor de adherencia (250002) al 2% en peso y un 30% en peso de agua para ajustar la viscosidad en copa Ford 4 [20] a 18±2 segundos.

Posteriormente, la resina fue aplicada a la superficie de un panel de vidrio de sílice de con una pistola de aspersión de aire comprimido manteniendo un rango de presión de 60 a 80 Bares, logrando un espesor de película de 8 a 12 micras. El horneado fue realizado a temperatura de 200 ˚C por un lapso de 20 minutos.

2.2 Aplicación de recubrimientos de protección

2.2.1 Aplicación de ácido oleico (AP5) como lubricante

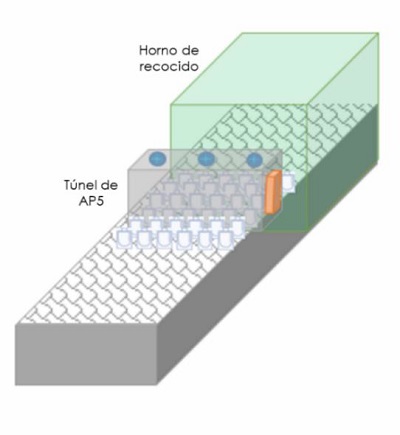

La finalidad de esta etapa fue transportar el método de aplicación del lubricante utilizado a la salida de los hornos de recocido de formado de vidrio, a la salida de los hornos de curado del polímero base agua (Figura 2), buscando proteger el recubrimiento base agua de la fricción ocasionada al momento de empacar el producto en divisiones de cartón o bien durante su transportación al cliente y de esta manera reducir el tallado que puede sufrir el material.

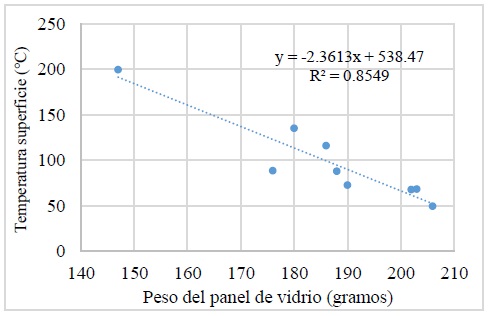

El primer paso de este desarrollo fue definir el rango de aplicación de las variables críticas para transportarlas al proceso de pintado para ello, fueron consideradas, la temperatura de superficie antes de entrar al túnel de aplicación, el peso del panel de vidrio y el flujo de ácido oleico aplicado.

Por lo anterior, se evaluaron las temperaturas de la superficie vítrica de 26 paneles antes de ser introducidos al túnel de aplicación de ácido oleico, en donde se consideraron muestras con diferentes pesos en un rango de 147 a 206 gramos, además de realizar la documentación del flujo aplicado de AP5 (ft3/hora) para cada panel.

Los datos obtenidos fueron graficados, correlacionando la masa de vidrio con la temperatura de superficie y la cantidad de ácido oleico, así como la relación entre estas dos últimas.

En función de la correlación obtenida, los paneles de vidrio recubiertos con pintura base agua obtenidos de la etapa previa, fueron calentados en horno horizontal de radiación IR hasta obtener el rango de temperatura de superficie definida en la correlación de variables para asegurar la impregnación del lubricante en el túnel de AP5.

2.2.2. Aplicación de Silano

La deposición química en fase de vapor por combustión (CCVD) se emplea en el proceso de pintado de envases cristalinos como medio de aplicación de silano para realizar un pretratamiento al envase y asegurar la adherencia del recubrimiento polimérico base agua. Esta técnica se basa en una reacción de una mezcla de gases y compuestos inorgánicos que dan lugar a un recubrimiento solido sobre el sustrato vítrico. La flama alcanza una temperatura mayor a 500 ℃ generando capas muy finas de Silano que aportan electrones libres para lograr la adherencia de la siguiente capa de recubrimiento [21].

Diversos trabajos muestran la aplicación de recubrimientos inorgánicos para mejorar sus propiedades de resistencia a la abrasión [22-24], en base a estos desarrollos se plantea utilizar el recubrimiento de silano como medio de protección al tallado para el recubrimiento base agua aplicado por aspersión.

Para la aplicación de silano fue utilizado un equipo de Arcosil® de Arcotech GmbH con voltaje de 230 V y 0.3 kVA.

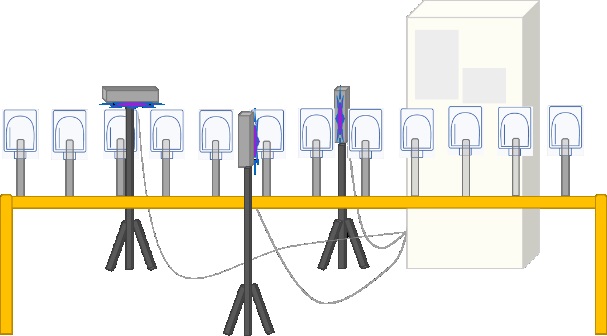

Una vez aplicado el recubrimiento base agua a los paneles de vidrio, las condiciones de aplicación de silano que son utilizadas durante el pretratamiento de superficies fueron acopladas para realizar la aplicación sobre el panel pintado (Figura 3).

Para ello, fue considerado una velocidad de aplicación de silano: 0.086 in/min, una distancia de aplicación entre el sustrato y la llama de 50 cm y un tiempo de residencia del sustrato en la flama de 4 segundos, logrando una temperatura del panel de vidrio de 45°C.

2.2.3. Aplicación de recubrimiento de curado UV

En el proceso de serigrafía son utilizados barnices de secado UV, que debido a su característica epóxica suelen poseer propiedades relevantes sobre la resistencia al tallado [25]. Por lo anterior, parte de la presente investigación busca utilizar este tipo de resinas como recubrimiento secundario de protección al tallado, aplicándolo ahora por aspersión a través de la modificación de su viscosidad.

La transferencia de aplicación de barniz de un proceso de serigrafía a uno por aspersión además del ajuste de viscosidad requiere la definición de variables de secado ultravioleta y el curado secundario por calor [26].

Durante el desarrollo fueron probados dos barnices para asegurar la selección de aquel que no solo garantice la protección del acabado previo, además el mayor desarrollo de transparencia y la mejor aplicación del recubrimiento. Los barnices utilizados fueron codificados como Barniz 091 del proveedor 1 así como el Barniz 910 del proveedor 2, mientras que los endurecedores utilizados fueron el AM9192 y el UV HV8 respectivamente para cada barniz. Cada uno de estos barnices fueron diluidos con dos tipos de retardantes, el primero de ellos es el diluyente HGM4622 y el segundo, el retardante SV3 de Sefar, cada uno de ellos fueron agregados buscando reducir la viscosidad hasta un rango de 18±2 segundos en copa Ford 4 [20] en una relación de dilución mostrada en la tabla 1, el cual es el utilizado en la aplicación de recubrimientos por aspersión [27].

Tabla 1 Espesores de película de los barnices UV aplicados.

| Barniz | Diluyente | Relación Barniz-Diluyente | Espesor obtenido |

| 091 | AM9345 | 1.0:1.0 | 7 micras |

| 091 | SV3 | 1.0:1.3 | 3 micras |

| 910 | AM9345 | 1.0:1.1 | 5 micras |

Las fórmulas obtenidas fueron aplicadas con una pistola de aspersión de la marca Startingline® a una presión de 60 Bares.

En cuanto a la definición de variables de secado, la intensidad de la lámpara fue crítico, utilizando una lámpara UV utilizada fue el modelo F600 graduable de DIMAX® calibrada con tiras reactivas fotosensibles.

La velocidad de la banda de la lámpara UV fue establecida a 73 in/min para asegurar un tiempo de exposición de 10 segundos, mientras que el porcentaje de potencia fue empleado al 85% para obtener 400 mJ/cm2 de intensidad de lámpara y así obtener el correcto secado del polímero.

Las condiciones del polimerizado secundario se establecieron de acuerdo con ficha técnica de cada proveedor, utilizando un horno de gas industrial de 7 pies de ancho con recirculación de aire superior, teniendo 12 minutos de tiempo de curado a 140 °C y una frecuencia de banda de 22 Hz, obteniendo una curva de curado total de 53 minutos.

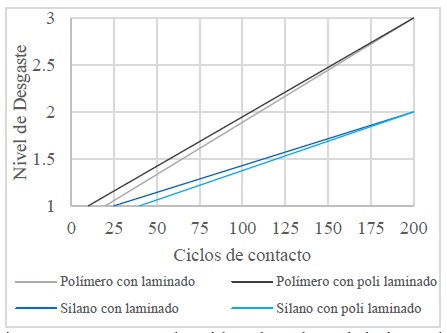

2.3. Prueba de Rub Tester

En esta etapa fue realizada la simulación del contacto de cada uno de los recubrimientos con dos tipos de divisiones de cartón que son utilizadas para el empaque y transporte de envases de vidrio pintado, estas fueron, la división poli laminada y la laminada. Para este propósito, fue utilizado el equipo Rub Tester Sutherland® 2000™ (Figura 4) de acuerdo con la norma ASTM D5264 [28], aplicando contacto entre el cartón a cada uno de los recubrimientos de protección (ya sea el ácido oleico, el polímero UV, el recubrimiento de silano o bien el polímero base agua que se desea proteger) durante 200 ciclos, ejerciendo un peso sobre el mismo de 0.9 Kg y una frecuencia de ciclo de 4 Hz.

Figura 4 Aplicación de Rub tester. a) Vista Frontal b) vista lateral aplicando el contacto con el cartón.

Durante la prueba, cada una de las muestras fue evaluada cada 10 ciclos, registrando el momento donde se comienza a observar tallado en la superficie, así como el nivel de daño obtenido al finalizar la prueba.

El nivel de tallado fue dividido en tres categorías, asignando un nivel 1 para los recubrimientos donde no se observa un daño aparente, nivel 2, para los casos donde se percibe rayas en la superficie y un nivel 3 donde se detecta desprendimiento del recubrimiento.

2.4 Caracterización de los recubrimientos

En esta etapa fueron determinadas las propiedades de los recubrimientos secundarios de protección (AP5, Arcosil y polímero de secado UV) así como el recubrimiento base agua primario, dichas pruebas fueron realizadas tanto antes como después de aplicar la simulación del tallado para conocer la eficiencia de la protección y si las propiedades del pintado base agua son modificadas por el segundo recubrimiento. Los parámetros evaluados fueron brillo, lubricidad, tensión superficial, dureza y transmitancia.

2.4.1 Lubricidad

Para determinar la cantidad de AP5 colocada en la superficie del recubrimiento base agua, fue evaluada la lubricidad utilizando una mesa de inclinación AGR®. El método de evaluación consiste en colocar tres muestras en forma piramidal sobre la mesa para posteriormente, un motor eléctrico incrementa el ángulo de inclinación de la mesa, cuando el ángulo de inclinación llega a ser tan grande que supera la fuerza de fricción entre los componentes, el componente superior se desliza y entra en contacto con la barra lateral deteniendo el motor, de esta manera se obtiene el ángulo de inclinación donde la fricción es superada, teniendo una relación directa donde a mayor ángulo, menor es la cantidad de lubricante aplicado ya que se requiere mayor fuerza para romper la atracción entre los tres componentes (Figura 5).

En función del método descrito, fueron evaluadas cada una de las muestras obtenidas en la aplicación de ácido oleico en fase vapor, además de la muestra con únicamente el recubrimiento polimérico base agua, calculando el diferencial de lubricidad entre ellas y confirmar la presencia del lubricante en la superficie [29].

2.4.2 Tensión superficial

La tensión superficial fue evaluada como medio de confirmación de la presencia silano sobre el polímero base agua, ya que al cambiar el parámetro y compararlo contra su valor nominal, se puede determinar si la capa del recubrimiento de protección se encuentra sobre la superficie.

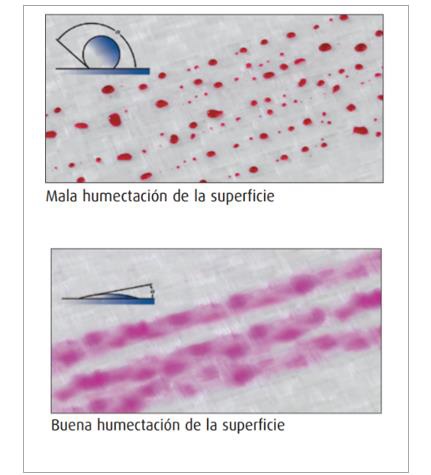

Para la realización de la prueba se usaron tintas reactivas Plasma Treat® base etanol serie C BKS01-S con un rango de 30 a 72 mN/m (Figura 6), las cuales se rigen bajo la norma ASTM D2578 [30].

El método consiste en aplicar la tinta de valor alto sobre la superficie buscando que el reactivo permanezca estable durante al menos dos segundos (buena humectación de la superficie), si es así, la superficie tendrá como mínimo el valor de tensión superficial marcado en el envase, de otra manera se deberá continuar con la aplicación de la tinta inmediata inferior en otra zona de la superficie hasta encontrar la que permanezca estable (Figura 7) para validación de tensión superficial [31].

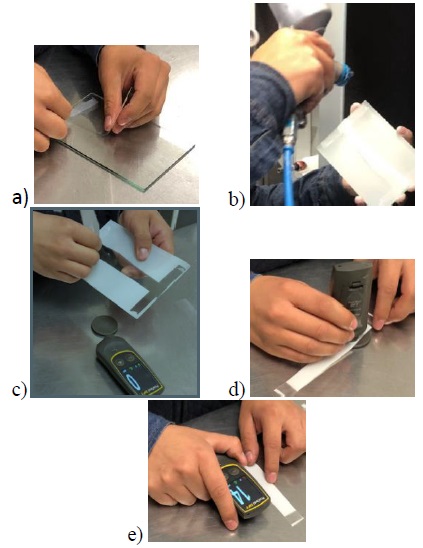

2.4.3 Espesor de recubrimiento

El equipo utilizado para la determinación del espesor del recubrimiento polimérico de secado UV y validar la presencia del material en la superficie del polímero a proteger, fue el medidor película seca Defelsko Positest® DFT. La técnica empleada consiste en colocar una película de PET de espesor de 60 micras sobre la superficie de la placa de vidrio con recubrimiento base agua (Figura 8a).

Figura 8 Determinación de espesor. a) colocación película PET, b) aplicación de recubrimiento, c) desprendimiento película PET d) Medición de espesor, e) espesor del recubrimiento.

Posteriormente, fueron aplicados a placas de vidrio cada uno de los barnices de manera independiente (Figura 8b) para después realizar el secado y curado correspondiente, al finalizar fue desprendida la película de PET (Figura 8c) y evaluada con el medidor de película seca (Figura 8d), para obtener la medición del espesor de los polímeros de secado UV, restando el espesor de la película de PET (Figura 7e).

2.4.4 Brillo

Para la evaluación de esta propiedad fue un brillómetro Elcometer 407 Statistical (Figura 9) utilizando el método de medición de acuerdo con la Norma ASTM D523 [32].

La prueba de brillo consistió en realizar 3 mediciones sobre la superficie del recubrimiento, tanto antes como después de aplicar la simulación de tallado con el equipo Rub Tester, aplicando el método tanto a los recubrimientos de protección, como al recubrimiento primario (Figura 9).

2.4.5 Dureza

En la industria de los revestimientos, la evaluación de dureza puede utilizarse para determinar la resistencia de los revestimientos al rayado.

El método se basa en determinar la dureza de la pintura a través de la prueba de lápices bajo la norma ASTM D3363 [33] (Figura 10), la cual consiste en rayar la película seca con lápices calibrados con dureza conocida (12B-9H) a un ángulo de 45°, asegurándose que el lápiz genere una línea de al menos 6.5mm, empezando con los niveles más suaves 12B (Figura 11) y trazando una línea por cada nivel hasta penetrar el recubrimiento, sin formar cizalladuras alrededor de la línea, el lápiz que obtenga este calidad de penetración será el nivel de dureza del recubrimiento.

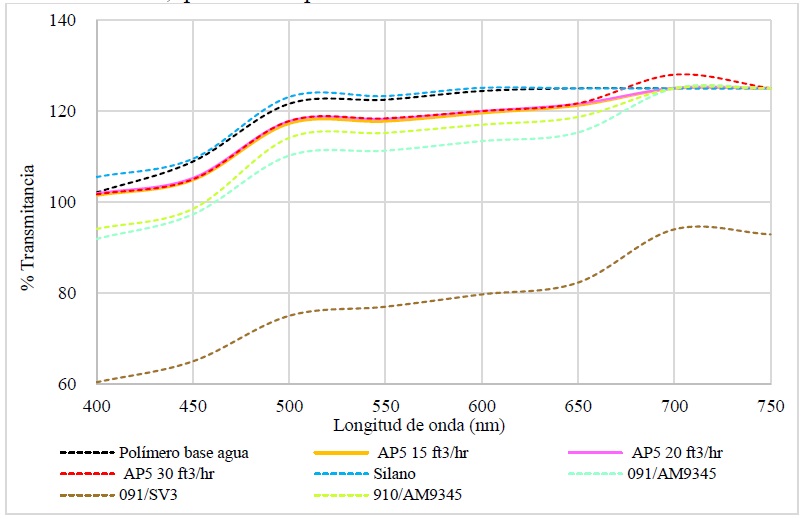

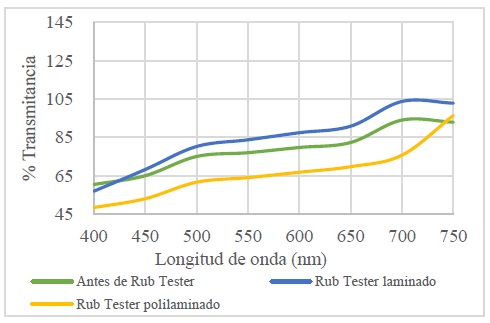

2.4.6 Transmitancia

La evaluación de transmitancia fue realizada para conocer el porcentaje de luz que es transmitida a través de los distintos recubrimientos y por ende identificar el nivel de transparencia de cada uno de ellos. La medición fue realizada dentro del espectro visible (400-750 nm) en rangos de 50 nm mediante el uso de un espectrofotómetro UV-Vis Genesys 10s de la marca Thermo Scientific, la muestra fue colocada en el espectrofotómetro de tal manera que el haz de luz sea perpendicular a la superficie, asegurando evaluar la misma zona en cada muestra, tanto antes como después de la simulación al tallado.

3. Resultados

3.1 Aplicación de barniz base agua

El barniz que en el presente estudio se busca proteger contra el tallado, fue caracterizado con el fin de conocer como son modificadas cada una de sus propiedades.

El material presenta una dureza 13B mientras que el brillo se muestra en 64.6 GU y el área bajo la curva de su transmitancia en el espectro visible se determinó en 42,620 unidades.

La medición de la lubricidad de las placas de vidrio con únicamente la aplicación de la laca brillante base agua obtuvieron 16° de inclinación necesaria en la prueba para poderlas deslizar.

La dureza determinada para el recubrimiento fue de 13B.

3.1.1 Caracterización después de aplicación de Rub Tester

Una vez aplicado el contacto con cartón laminado, el brillo se reduce a 59.9 GU, mientras que el área bajo la curva de transmitancia se obtuvo un valor de 39,290 unidades.

Para el contacto con cartón poli laminado se obtienen 58 GU de brillo y el área bajo la curva de la curva de transmitancia alcanzó un valor de 40,545 unidades.

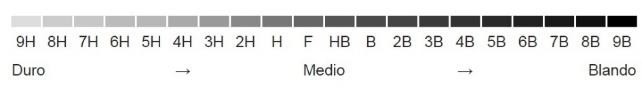

Para el caso del nivel de desgaste obtenido con cada tipo de cartón (Figura 12), con el cartón laminado, el desgaste se comienza a observar a partir de los 20 ciclos teniendo al final del contacto un nivel 3 de abrasión. Para el cartón poli laminado, se observa un desgaste a partir de los 10 ciclos finalizando la prueba también con un nivel 3 de tallado.

3.2 Aplicación de ácido oleico sobre el polímero base agua

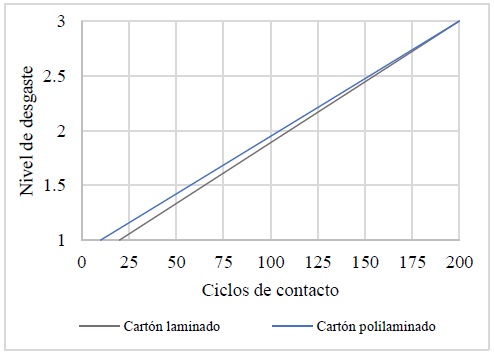

Mediante la recolección de datos se pronosticó la temperatura ideal del sustrato para poder aplicar el lubricante en función del peso del panel de vidrio. La correlación obtenida se muestra en el siguiente gráfico.

De acuerdo con la ecuación de la recta (Figura 13), se puede observar que la temperatura a la entrada del túnel si depende del peso del objeto que se desea lubricar confirmando que esta propiedad es crítica para mantener fuerzas en la interface que asegurar la deposición del lubricante [34], teniendo una relación inversamente proporcional entre estas dos variables, por tanto, el peso del panel de vidrio utilizado fue sustituido en la ecuación obtenida, , que en este caso fue de 189 gramos, teniendo entonces una temperatura requerida de 92 °C antes de entrar al túnel de aplicación del lubricante.

Figura 13 Gráfica de correlación de temperatura de superficie antes del túnel de AP5 contra peso del sustrato.

La relación entre el peso del envase y la cantidad de AP5 también fue obtenida (Figura 14), donde se observa que no hay una dependencia entre dichas variables al obtener una R2 de 0.2279, por lo que se tomó la decisión de evaluar tres diferentes flujos y determinar la cantidad óptima a través de la efectividad que se tenga de la resistencia al tallado. Por lo anterior fueron evaluados los flujos de 15, 20 y 30 ft3/hora (SCFH) de ácido oleico.

Las muestras a las que se aplicó 15 SCFH de ácido oleico presentan un ángulo promedio de inclinación de 15°, demostrando una aplicación pobre del lubricante al tener una reducción solo del 6.3% en el ángulo de inclinación necesario para deslizar la placa de vidrio.

Por otro lado, las muestras con aplicación de 20 SCFH obtuvieron un ángulo de 10° confirmando un mayor espesor del lubricante sobre la superficie respecto a obtenido con un flujo de 15 SCFH.

Las placas con aplicación de 30 SCFH muestran un ángulo promedio de 9°, validando que esta muestra es la que contiene la mayor cantidad de lubricante.

En cuanto a la dureza, para las aplicaciones con 15 y 20 SCFH se obtuvo un valor de 10B, mientras que para la aplicación de 30 SCFH el valor de dureza se determinó en 7B.

Por lo anterior, el flujo que aporta un mayor incremento de dureza al recubrimiento base agua es el de 30 ft3/hr creciendo la dureza 7 niveles, de 13B a 7B, sin embargo, este incremento no es precisamente que el polímero base agua tenga mayor resistencia a la penetración, más bien se refiere a que al tener un lubricante en la superficie cualquier cuerpo que entre en contacto con el tendrá mayores posibilidades de deslizarse y no de penetrar, claro es que a mayor cantidad de ácido oleico, el nivel detectado de dureza es mayor [19].

El brillo para cada una de las muestras con aplicación de ácido oleico mostró un incremento significativo, teniendo 69.9 GU para el flujo de 15 SCFH, 72.9 GU para el flujo de 20 SCFH y 75.7 GU para 30 SCFH.

El área bajo la curva calculada para la transmitancia obtenida de cada recubrimiento estima un valor de 41,545 unidades para las muestras con menor cantidad de ácido oleico, 41,650 unidades para las muestras con 20 SCFH y 41,795 unidades para la aplicación con 30 SCFH.

3.2.1 Caracterización después de la aplicación de Rub Tester

Una vez realizado el desgaste con cartón laminado se observa una disminución de brillo para cada caso, teniendo 66.4 GU para la aplicación de ácido oleico con 15 SCFH, 70.3 GU para la aplicación con 20 SCFH y 73.3 GU para las muestras con 30 SCFH.

La transmitancia también presenta una reducción de área bajo la curva calculando 37,265 unidades con aplicación de 15 SCFH, 37,775 unidades para 20 SCFH y 40,365 GU para la aplicación de 30 SCFH.

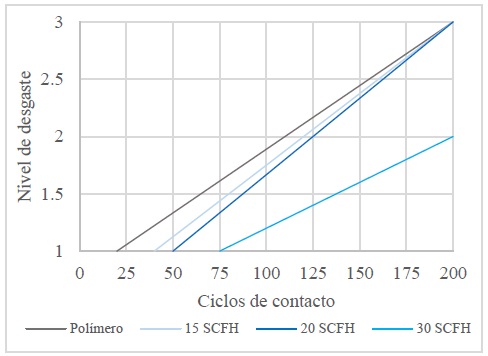

En cuanto a los resultados de la prueba de Rub Tester con el cartón laminado, para las muestras donde se aplicaron 15 SCFH de ácido oleico se obtuvo un desgaste Nivel 1 a partir de los 40 ciclos, presentando a los 200 ciclos un Nivel 3 de desgaste. Para las muestras con 20 SCFH el primer desgaste es mostrado a partir de los 50 ciclos terminado con un nivel 3 a los 200 ciclos de contacto.

Por último, las muestras con aplicación de 30 SCFH mostraron el primer desgaste significativo a los 75 ciclos, finalizando con nivel 2 de tallado al final del contacto con el cartón (Figura 15).

Para las muestras en contacto con cartón poli laminado, el brillo también se ve reducido obteniendo 58.4 GU para las muestras con 15 SFCH de flujo, 71.3 GU para las muestras con aplicación de 20 SCFH y 73.7 GU para las muestras con la mayor cantidad del lubricante.

De las áreas bajo la curva obtenidas de la medición de transmitancia, se tiene para la aplicación mínima de ácido oleico 37,695 unidades, mientras que el flujo aplicado de 20 SCFH se obtuvo 40,240 unidades, y para 30 SCFH 41,385 unidades.

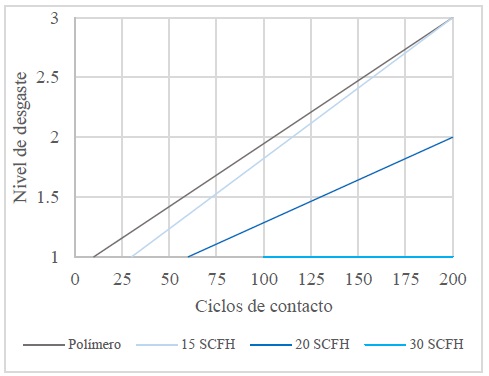

En la prueba de Rub Tester, fue observado el primer desgaste desde los 30 ciclos para la aspersión con 15 SCFH teniendo al final de la prueba un nivel 3 de desgaste. De las muestras con aplicación de 20 SCFH de lubricante el desgaste se presentó hasta los 60 ciclos finalizando la prueba con un nivel 2 y por último se tiene primer signo de abrasión a partir de los 100 ciclos para las placas con aplicación de 30 SCFH, manteniéndose en un nivel 1 de desgaste (Figura 16).

3.3 Aplicación de Silano sobre el polímero base agua

Para validar la aplicación de este recubrimiento, fue evaluada su tensión superficial ya que de acuerdo con estudios previos el silano tiene la capacidad de modificar esta propiedad aprovechando su cambio para favorecer la adherencia de recubrimientos secundarios [21].

Al realizar la prueba por el método de tinta reactiva [30], se obtuvo una tensión superficial de 28 mN/m para el recubrimiento polimérico base agua. Una vez aplicado el silano se volvió a evaluar la tensión, obteniendo 38 mN/m, indicando que, en efecto fue depositada la película de silano sobre el polímero.

La dureza del recubrimiento al finalizar la aplicación se obtuvo de 1B, mientras que el brillo obtenido fue de 75.6 GU y el área bajo la curva de la transmitancia en el espectro visible fue calculada en 42,800 unidades.

3.3.1 Caracterización después de la aplicación de Rub Tester

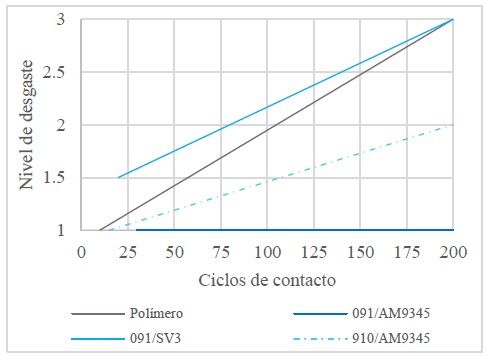

Al realizar le contacto con el cartón laminado el brillo se reduce a 59.1 GU y el área bajo la curva de la transmitancia a 41,960 unidades. En cuanto a la prueba de Rub Tester (Figura 17), el primer rastro de tallado fue observado desde los 25 ciclos, finalizando con un nivel 2 de desgaste a los 200 ciclos de contacto.

Figura 17 Desgaste obtenido sobre el recubrimiento de silano utilizando cartón laminado y polilaminado.

Para el contacto con cartón poli laminado, el brillo mostró una disminución a 71.0 GU, mientras que el área bajo la curva de la transmitancia obtuvo 42,405 unidades. Sobre la prueba de Rub Tester el desgaste inicial se presentó a partir de los 40 ciclos, terminando la prueba con un nivel 2 de desgaste (Figura 16).

3.4 Aplicación de recubrimiento por curado UV sobre el polímero base agua

En este caso fue evaluado el espesor del recubrimiento de protección para comprobar su correcta aplicación sobre la superficie del polímero (Tabla 1). Los datos obtenidos demuestran la presencia del barniz de curado UV sobre la superficie del polímero, logrando el mayor grosor con el Barniz 091 diluido con AM9345 al alcanzar 7 micras de película aplicada.

También se puede observar la influencia que tiene cada diluyente sobre el espesor de película, observando que la muestra que contiene el retardante SV3 generó el menor espesor de película, notando también que es el diluyente que mayor proporción guarda en mezcla con el barniz, ya que fue necesario agregar un 30% más de este material para lograr los 18±2 segundos de viscosidad de la mezcla aplicada, en comparación con la muestra donde fue utilizado el diluyente AM9345.

Por otra parte, la comparar el espesor de película entre barnices, se observa una capa 40% más gruesa con el barniz 091 que con el 910, observando que para este último fue necesario aplicar un 10% más de diluyente AM9345 para el ajuste de viscosidad.

Lo anterior demuestra que a mayor cantidad de diluyente la capa final se reduce debido a la evaporación de este en la fase de curado térmico, lo que sugiere que deberá realizarse una mayor aplicación en caso de que se busque incrementar el espesor de película [35].

Para el barniz 910 diluido con AM9345, se obtuvo una dureza 1H, un brillo de 50.8 GU y 40,675 unidades de área bajo la curva de transmitancia.

En cuanto al barniz 091 diluido con AM9345, la dureza obtenida fue 1H, 53.6 GU de brillo y 39,875 unidades de área bajo la curva de transmitancia en el espectro visible.

Para la dilución de barniz 091 y retardante SV3, el valor de dureza fue de 1F, el brillo disminuyó drásticamente a 18 GU y el cálculo del área bajo la curva de transmitancia fue de 28,295 unidades.

3.4.1 Caracterización después de la aplicación de Rub Tester

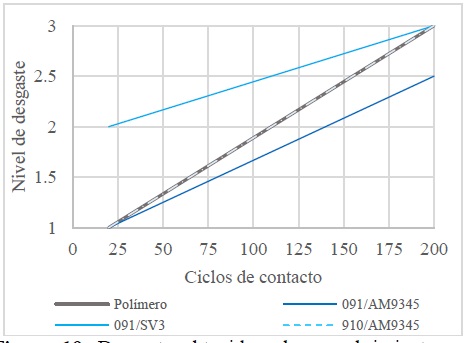

Al realizar el contacto con el cartón laminado, el Barniz 910 mezclado con retardante AM9345 el brillo se vió reducido a 40.3 GU y el área bajo la curva a 40,545 unidades. En la prueba de Rub Tester el primer desgaste fue observado desde los 20 ciclos terminando la prueba con un nivel 3 de abrasión.

Para el Barniz 091 diluido con AM9345 el brillo se redujo a 37.6 GU y el área bajo la curva a 39,680 unidades. Para este caso, en la prueba de Rub tester el primer signo de abrasión también se presentó desde los 20 ciclos, finalizando con un Nivel 3 de desgaste.

En la dilución de barniz 091 y retardante SV3 el brillo bajó a 14.1 GU y el área debajo de la curva de transmitancia a 30,840 unidades. En la prueba de abrasión (Figura 18), se presentó un nivel 2 de desgaste desde los 20 ciclos, finalizando en 3 al concluir los 200 ciclos de contacto.

En cuanto a las muestras puestas en contacto con cartón poli laminado, se observó que para el recubrimiento obtenido de la mezcla de Barniz 910 y Diluyente AM9345 el brillo se redujo a 47.5 GU y el área bajo la curva de la transmitancia fue de 40,365 unidades, mientras que la prueba de Rub Tester mostró el primer signo de abrasión desde los 20 ciclos, teniendo un nivel 2 al finalizar el contacto.

Para el recubrimiento obtenido con la dilución de Barniz 091 y Diluyente AM9345, el brillo al terminar el desgaste se redujo a 44.5 GU y el área bajo la curva de transmitancia a 39,860 GU. En la prueba de tallado el primer desgaste aparece desde los 20 ciclos, manteniendo un nivel 1 hasta el final de la prueba.

Para la mezcla de Barniz 091 y SV3, al realizar el contacto con cartón laminado, el brillo se redujo a 11.4 GU el área bajo la curva de transmitancia a 24,360 unidades. En cuanto al resultado en Rub Tester (Figura 19), un nivel 2 de tallado fue observado desde los primeros 20 ciclo/s, finalizando la prueba con Nivel 3 de desgaste.

Comparación de la efectividad entre recubrimientos

3.5.1 Dureza

El silano también aporta dureza al polímero base agua que protege, incluso más que cualquier aplicación de ácido oleico, teniendo para este caso un incremento de dureza de 12 niveles respecto a la muestra del polímero primario base agua que no tiene protección.

En cuanto a los resultados de los polímeros de curado UV, donde se observa un incremento de hasta 15 niveles en comparación con la dureza del recubrimiento base agua que se desea proteger. También se observa que no existe una diferencia significativa de dureza de acuerdo con el tipo de barniz o diluyente que se esté empleando.

3.5.2 Brillo

En esta sección, se busca determinar si una segunda capa afecta el del polímero base agua tanto antes como después de sufrir abrasión a través de la prueba de Rub Tester con los dos tipos de cartones.

Una vez aplicado el ácido oleico al polímero, el brillo se incrementa en un 8% para la aplicación con 15 SFCH, 13% para la aplicación con 20 SCFH y un 17% para la aplicación con 30 SCFH, por lo que claramente se puede asumir que lubricante si se encuentra en la superficie del recubrimiento polimérico y el espesor de capa es mayor conforme el flujo de aplicación se incrementa, además de que el lubricante mejora esta propiedad del polímero.

Al realizar la prueba de Rub Tester, la versión con cartón laminado sigue conservando un brillo mayor que la muestra sin el lubricante, sin embargo, la muestra evaluada con cartón poli laminado resulta con una disminución de brillo en un 10%, igualando los datos que se obtuvieron en las muestras que no contienen ningún tipo de recubrimiento secundario, sugiriendo que la cantidad de ácido oleico aplicado para estas muestras es insuficiente y por tanto la protección al tallado no es eficiente.

Por otro lado, al someter a la abrasión las muestras con aplicación de 20 SCFH, continuaron mostrando un aumento de brillo comparándola con la muestra con solo el recubrimiento primario base agua, situándose en un incremento del 10%, este resultado se presenta al utilizar ambos cartones.

Para el caso de las muestras con la mayor aplicación de ácido oleico (30 SCFH), se obtuvo un incremento de brillo del 17%, adicional al aplicar tallado tanto con el cartón laminado como poli laminado, el incremento de brillo solo se ve reducido a un 13.5 y 14% respectivamente.

En cuanto al recubrimiento de silano, si bien hay un incremento de brillo por la aplicación de esta capa y se alcanzan niveles superiores a 70 GU, al realizar el tallado con cartón laminado, se tiene una disminución incluso mayor que la del barniz por sí solo, bajando de 76 a 59 GU, sin embargo, la abrasión con cartón poli laminado muestra un buen comportamiento al solo reducir el brillo en un 6% y mantenerse por encima del valor del polímero primario base agua.

Para el comportamiento de los polímeros de curado UV, donde desde la evaluación de la capa previo al tallado se ve un desempeño pobre de brillo, teniendo un valor máximo de 50 GU para el barniz 091 que fue diluido con AM9345, reduciendo el valor de la primera capa del polímero base agua en un 21%. El peor desempeño se observa con la dilución del barniz 091 en SV3, ya que se tiene una pérdida de brillo de un 72% con la aplicación de este recubrimiento de protección.

En cuanto a los resultados obtenidos posteriores a la prueba de Rub Tester, para este tipo de recubrimientos de curado ultravioleta, se observa una disminución de brillo desde un 20 hasta un 37%, siendo la más significativa en la muestra donde fue aplicada la dilución con SV3 y sometida a prueba de tallado con división poli laminada. Teniendo así los resultados de brillo más pobres de todos los recubrimientos evaluados.

3.5.3 Transmitancia

La transmitancia arrojó resultados para conocer el comportamiento de la transparencia y color del recubrimiento, tanto al aplicar el material de protección sobre el polímero base agua como al someterlo a la abrasión con los dos tipos de cartones.

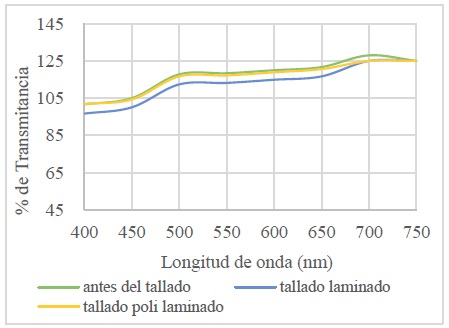

En primera instancia se muestra en la Figura 20 el comparativo entre el recubrimiento polimérico base agua y su comportamiento al tener en la superficie un segundo recubrimiento.

De ahí, obteniendo las áreas bajo la curva de cada aplicación y comparándolas contra la del polímero base agua, se observa que la transmitancia se reduce en 2.5% para la aplicación con 15 SCFH de ácido oleico, 2.3% para la de 20 SCFH y 1.9% para el caso de la aplicación de 30 SCFH.

En cuanto al silano se observa un comportamiento prácticamente idéntico al del polímero, mostrando una diferencia entre áreas de solo el 0.4%, esto se debe probablemente al tamaño de partícula del silano, ya que, de acuerdo con estudios previos [9], se tienen partículas nanométricas depositadas en la superficie que no interfieren con la longitud de onda de espectro visible.

El comportamiento de los tres diferentes barnices probados donde se observa la mayor diferencia de transmitancia, obteniendo para la mezcla de Barniz 091 con diluyente AM9345 una reducción del 6.4%, para la mezcla del Barniz 910 y AM9345 4.6% y para la dilución de Barniz 091 con SV3 se obtuvo del 33.6%, siendo este recubrimiento el que mayor pérdida de transparencia genera.

En cuanto a la afectación del color del recubrimiento de protección, se observa que todas las curvas mantienen la misma tendencia del polímero base agua, por lo que se puede estimar que este parámetro no sufre cambio para ninguno de los recubrimientos aplicados.

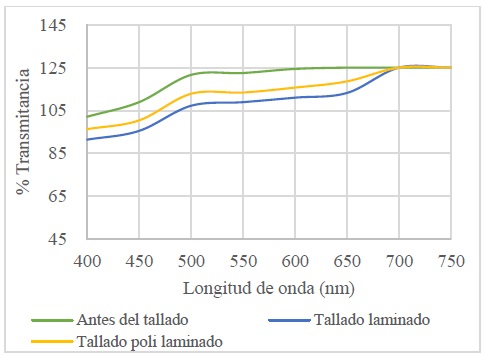

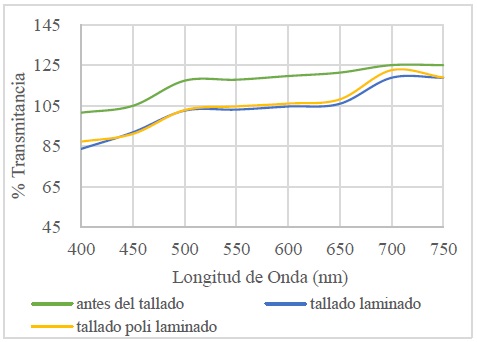

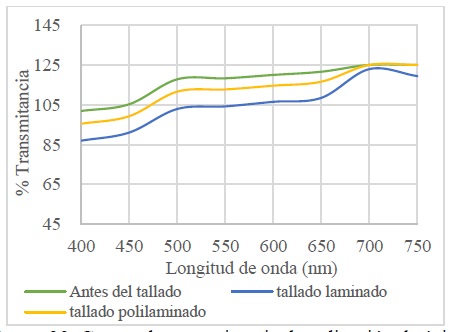

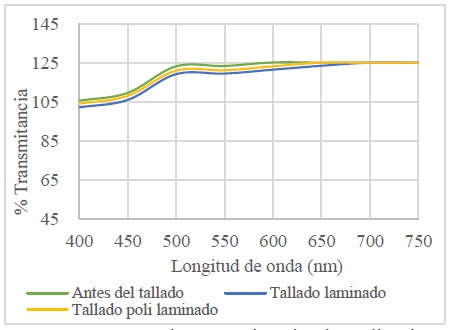

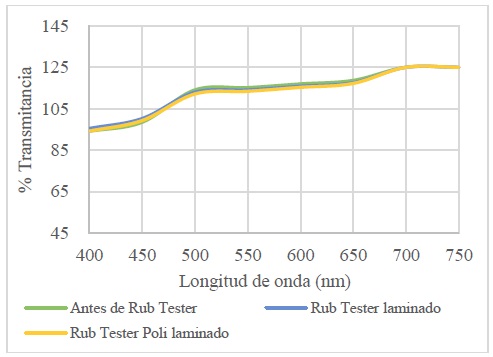

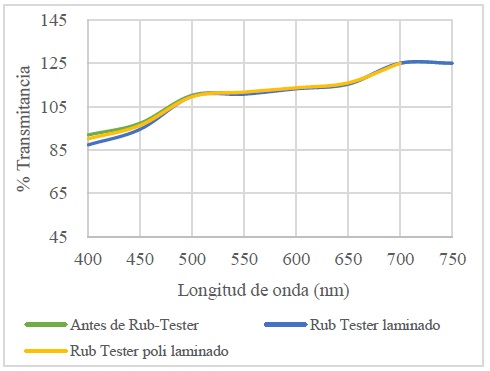

Como segunda fase del análisis de transmitancia, se realizó el comparativo de curvas de cada recubrimiento tanto antes como después de sufrir la abrasión con los dos tipos de cartón empleados, con el objetivo de cuantificar el grado de desgaste a través de la perdida de la transparencia del material. De acuerdo con lo anterior, fueron comparadas las áreas bajo las curvas teniendo los siguientes resultados.

Para la aplicación del polímero base agua (Figura 21), se obtuvo una disminución de transparencia del 7.8% al aplicar tallado con cartón laminado y 4.9% con poli laminado.

El ácido oleico (AP5) con 15 SCFH la reducción de transparencia se sitúa en un 10.3% para el laminado y un 9.27% para el poli laminado. Al ser mayor la transparencia que la obtenida para el polímero base agua, se deduce que el recubrimiento no es constante en toda la superficie, generando rugosidad en la misma, lo que contribuye a un mayor desgaste del polímero además de que, al someterse a un calentamiento previo se puede inferir que este debilita los enlaces del polímero provocando mayor sensibilidad a la abrasión (Figura 22).

En cuanto a la aplicación de 20 ft3/hr una reducción de transmitancia del 9.30% para el empaque laminado y 3.39% para el poli laminado, mostrando una mejora del 30.5% para este último caso en comparación con el resultado del polímero base agua, sin embargo, para el cartón laminado se obtiene todavía mayor desgaste, sugiriendo que aún la cantidad aplicada de ácido oleico es insuficiente para proteger la superficie del polímero (Figura 23).

En la aplicación con un flujo de ácido oleico de 30 SCFH (Figura 24), la reducción de transmitancia al aplicar el tallado se logra aminorar significativamente, teniendo solo el 3.42% de perdida con el cartón laminado y el 0.98% con el poli laminado, igualando prácticamente para este último caso la trayectoria de la curva antes de sufrir el tallado.

Para el caso, de las muestras con aplicación de silano, la mejora también fue significativa, reduciendo solamente la transmitancia en un 1.96% al utilizar cartón laminado y el 0.92% con el cartón poli laminado, de manera adicional, se observa que la diferencia de abrasión entre cartones es mínima, igualando prácticamente para ambos casos la curva del recubrimiento antes de sufrir el desgaste (Figura 25).

En el caso donde fue utilizado un polímero de curado UV como recubrimiento secundario, donde analizando las dos mezclas que menor pérdida de transparencia mostraron, es decir la del Barniz 091 y el Barniz 910 ambos con diluyente AM9345.

Para las muestras donde fue empleado el Barniz 910 en mezcla con AM9345 (Figura 26) se obtuvo una reducción de transmitancia del 0.32% y 0.76% para cartón laminado y poli laminado respectivamente, en tanto, se observa solo una pérdida de transmitancia de 0.49% y 0.04% para las muestras de Barniz 091 mezclado con diluyente AM9345 y sometido a Rub Tester con cartón laminado y poli laminado respectivamente (Figura 27), siendo este último recubrimiento el que menor diferencia de transparencia presenta después de someterse al tallado.

La curva de transmitancia del Barniz 091 diluido con SV3 (Figura 28) muestra la menor transparencia obtenida de todos los recubrimientos la cual, en longitudes de onda debajo de 550 nm se sitúa debajo del 85% lo que demuestra un recubrimiento con baja transparencia, por lo que fue descartado su uso.

3.5.4 Evaluación del tallado mediante Rub Tester

Para el caso de las muestras que fueron sometidas a lubricación de ácido oleico y puestas en contacto con cartón laminado se observa que con un flujo de 15 y 20 SCFH, aun cuando el tallado comienza a presentarse a los 20 y 30 ciclos posteriores al que presenta el recubrimiento sin protección, al final del contacto, el nivel obtenido se mantiene en 3. En cuanto al flujo de 30 SCFH el primer desgaste se observa hasta los 80 ciclos, mejorando la resistencia en comparación con el recubrimiento sin protección que presenta los primeros signos de abrasión desde los 20 ciclos, adicionalmente, al final de la prueba el material muestra una reducción de nivel 3 a 2, mostrando una mejora en su resistencia al desgaste.

Para las muestras puestas en contacto con cartón poli laminado, particularmente las que contienen una aplicación de 15 SCFH el resultado es similar al presentado con el cartón laminado, sin embargo, a partir de la muestra con 20 SCFH la mejora es más significativa, teniendo para esta muestra un incremento de 10 a 60 ciclos del primer rastro de tallado además de reducir el nivel de desgaste de un nivel 3 a 2 al final de la prueba. Para las muestras con 30 SCFH el primer desgate se presenta hasta el ciclo 100, manteniendo un nivel 1 hasta el final de la prueba

Para el caso de las muestras que se les aplicó silano, el contacto con ambos tipos de cartones, presenta un tallado se ve reducido de 3 a 2 mientras que el inicio del desgaste solo se observa una mejora en la muestra que fue sometida a contacto con cartón poli laminado, migrando del ciclo 10 al 40.

Las muestras con polímeros de curado UV, donde la dilución de barniz 910 con SV3 mostró incluso un mayor desgaste con ambos cartones que la muestra de polímero base agua sin recubrimiento de protección, esto muestra relación con el espesor obtenido de este recubrimiento, ya que se obtuvo una película pobre de solo 3 micras que supone la formación de una superficie rugosa y por tanto más susceptible a la abrasión.

En cuanto a la muestra que se le aplicó el barniz 910 diluido con AM9345 sometida a abrasión con cartón laminado, presentó un comportamiento idéntico que la muestra sin recubrimiento, por lo que para este caso no se observa que exista una protección al tallado. Cabe mencionar que, de este mismo recubrimiento al someterlo a la abrasión con cartón poli laminado se observa una mejora en el nivel de tallado al final de la prueba, reduciendo de un nivel 3 a un 2.

Este comportamiento está relacionado con el espesor del recubrimiento, ya que el barniz 910 desarrolló un grosor mayor al diluirlo con AM9345 que con SV3 (Tabla 1), este espesor mayor asegura mayor cantidad de material depositado, eliminando la generación de crestas y valles en el superficie y por ende una aplicación menos rugosa, lo que aminora la superficie de contacto y la abrasión entre superficies así como el desprendimiento y desgaste del material al entrar en contacto con el cartón menos rugoso, que en este caso es el poli laminado.

De las muestras de barniz 091 diluido con AM9345, se observa una mejora con ambos tipos de cartones, haciéndose más evidente con el poli laminado, ya que el nivel 1 de tallado permanece desde los 20 ciclos y hasta el final de la prueba mostrando una relación directa con el espesor de película fijado, ya que de las tres muestras de barniz que se aplicaron, este es el que mayor grosor obtuvo.

4. Conclusiones

De acuerdo con los resultados mostrados, se observa que los mejores recubrimientos que contribuyen a la reducción del tallado al contacto con distintos cartones son, el ácido oleico (AP5) a un flujo de 30 SCFH y el Silano.

Para la aplicación de AP5, la propiedad que mayormente se beneficia es el brillo del recubrimiento, incluso mejora el valor inicial del polímero base agua antes de aplicar el recubrimiento de protección, incrementando en un 17%.

El nivel de desgaste muestra gran significancia, al aplicar abrasión con ambos cartones, se observa tallado hasta después de los 75 ciclos en contacto manteniéndose en Nivel 1 hasta el término de la prueba.

En cuanto a la película de silano, mostró excelentes resultados en transmitancia de luz al modificar en menos el 1% la curva en el espectro visible posterior a su aplicación. La dureza presenta de los mejores incrementos mostrados con cualquier recubrimiento, al incrementar de un nivel de 13B a 1B en la prueba del lápiz.

El desgaste mostrado después de sufrir abrasión aparece después de los 40 ciclos en contacto alcanzando solo un nivel 2 al final de la prueba.

Con los resultados obtenidos en el presente proyecto se proporcionan dos recubrimientos capaces de reducir el desgaste de polímeros base agua y por tanto aumentar su tiempo de vida.

Existen áreas de oportunidad en la aplicación de ácido oleico, teniendo resultados conservadores en la prueba de Dureza, siendo este material el que menor incremento mostró.

Para el silano el resultado que presenta área una mejora reducida es el brillo, siendo afectado en un 22% al terminar el contacto con el cartón laminado, por lo que será recomendable buscar un mayor espesor del recubrimiento para reducir el impacto del degaste con este cartón.

Tanto el ácido oleico como el silano son materiales comúnmente utilizados en la industria de los recubrimientos que abren la ventana de posibilidades de utilizar la infraestructura con la que se cuenta en el sector para tener doble aplicabilidad y optimizar los procesos productivos, además de reducir el uso de materiales de embalaje complejos con bajo potencial de reciclado que son utilizados actualmente para la protección de los polímeros.

Finalmente, se obtiene una ventana de investigaciones para estudiar el impacto de estos materiales de protección sobre polímeros mate base agua que son altamente rugosos y con mayor tendencia a la abrasión o bien, polímeros pigmentados para detectar si existe alguna alteración en el color del recubrimiento o incluso un mayor desgaste.

Otro factor para analizar en desarrollos posteriores es la degradación de cada uno de los materiales de protección al contacto con temperaturas ambientales, humedad y rayos UV para determinar el tiempo de vida del material una vez aplicado.

5. Reconocimiento de autoría

Elena Hernández: Conceptualización, Metodología, Investigación, Escritura: revisión y edición, visualización, supervisión y administración del proyecto. Daniel Gustavo Martínez Toto: Análisis Formal, Investigación, Curación de datos, Escritura-borrador original. María Guadalupe Navarro Rojero: Validación y supervisión.

nueva página del texto (beta)

nueva página del texto (beta)