1. Introduction

Una de las tareas más importantes en el diseño de máquinas es la transmisión de potencia, que en la gran mayoría de los casos se realizan a través de elementos rotantes, ya que la transmisión de energía por rotación ocupa mucho menos espacio que aquella por traslación.

Diversos factores son considerados para elegir la manera o método de transmisión de potencia a utilizar, como lo son la relación de velocidades, limitaciones geométricas, higiene, vibraciones externas, entre otras. En ingeniería se pueden mencionar tres tipos principales de métodos de transmisiones de potencia: engranes, bandas y cadenas 1.

Las transmisiones de potencia mediante cadenas se caracterizan principalmente por operar en presencia de humedad y altas temperaturas, así mismo, por tener una relación constante de velocidades y capacidad para impulsar varios ejes.

Existen diferentes tipos de cadenas, particularmente, las cadenas de rodillos son las más utilizadas debido a las ventajas que presentan sobre las demás configuraciones, como tener un menor costo, además de poder colocarlas a grandes distancias entre ejes y presentar una excelente relación entre la carga y la velocidad.

Las cadenas elaboradas con material metálico son mayormente utilizadas con respecto a las fabricadas con material plástico. Sin embargo, existen diversos sectores industriales en los cuales se aprovechan las características de las cadenas de plástico, como son el farmacéutico, textil y alimenticio.

Una de las principales ventajas del uso de las cadenas de plástico es que estas no requieren lubricación a diferencia de las metálicas, y también presentan mayor resistencia a la corrosión.

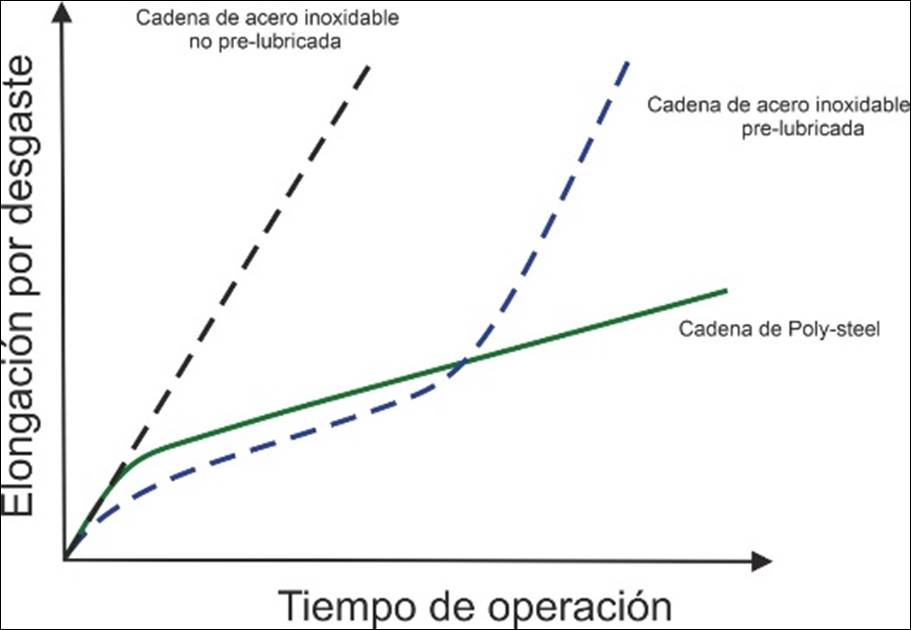

En la Figura 1 se muestra la diferencia de la elongación consecuente al desgaste con respecto al tiempo de operación para una cadena de acero lubricada y no lubricada, además de, una cadena con elementos de plástico.

Para una cadena con elementos de plástico, el desgaste se presenta de manera más lenta, con respecto a una cadena convencional de acero.

La vida útil y el desempeño de las cadenas se ve afectado o comprometido debido a problemas como la deformación, fatiga, desgaste, vibración entre otros factores. Las fuerzas de impacto generadas por el acoplamiento entre los elementos de la cadena y la catarina motriz, son las responsables de gran parte de los problemas mencionados.

Las investigaciones realizadas sobre las cadenas de transmisión se enfocan en diferentes áreas de estudio, como son: distribución de fuerzas, impacto, ruido, vibración y fallas 4.

Para identificar las partes críticas y las zonas menos susceptibles a fallas, es necesario conocer la distribución de los esfuerzos en los componentes de las transmisiones, para así lograr prevenir mediante rediseño dichas fallas, por ello, se han realizado modelos teóricos para obtener la distribución de carga en las cadenas y en los dientes de la rueda dentada, incluyendo las rigideces de los eslabones de la cadena y de los dientes de la rueda dentada en el modelo matemático 5).

Con la finalidad de obtener una mayor aproximación de la distribución de carga en las ruedas dentadas, se incluye la influencia de la fricción existente entre los elementos de contacto. Esto mediante la reducción del ángulo de presión, el cual debe ser determinado experimentalmente. Las ecuaciones que determinan la distribución consideran que el sistema se encuentra en un estado estacionario 6. La inclusión del fenómeno de fricción en los análisis de distribución de fuerzas demuestra que ésta provoca una mayor carga en un diente de la rueda dentada impulsada en comparación al de la rueda dentada motriz considerando un mismo número de dientes. Estudios experimentales se han realizado con la finalidad de medir la distribución de cargas en las cadenas de rodillos de acero sobre ruedas dentadas de acero, esto incluyendo el efecto que tiene la lubricación, desalineamiento y la velocidad de rotación en la rueda dentada 7. Troedsson 8 modeló una transmisión de cadena, mostrando que los modelos anteriores al suyo no presentan resultados suficientes para una transmisión que actúa a velocidades más altas.

Los plásticos de ingeniería juegan un papel cada vez más importante como sustitutos de los metales convencionales debido a sus propiedades mecánicas, resistencia química, excelente maquinabilidad y estabilidad dimensional 9. Sin embargo, se han realizado pocas investigaciones en el área de determinación de distribuciones de cargas con elementos de plástico, incluso los manuales para la selección de cadenas no contemplan este tipo de material. Éste menciona que, para seleccionarlas, deben considerarse presiones entre el casquillo y perno 10, por lo que estudiar este fenómeno dará pautas para determinar zonas críticas y establecer recomendaciones para prevenir posibles fallas.

En este artículo se analiza el comportamiento dinámico de la transmisión de potencia con una cadena de plástico mediante el método de los elementos finitos, verificando la factibilidad del uso de modelos reológicos para este tipo de análisis. Se determinan los esfuerzos máximos y las zonas críticas a fallas ocasionados por el contacto en el acoplamiento con la rueda dentada.

1.1 Marco teórico

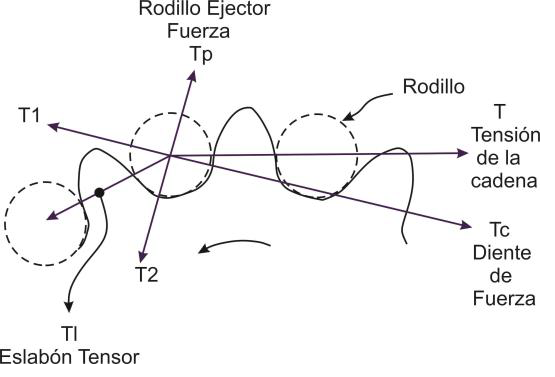

En una transmisión de potencia mediante cadenas de acero, la fuerza se transmite a través del contacto entre el barril de la cadena o rodillo y la cara de trabajo del diente en la rueda dentada. Estas fuerzas se muestran en la Figura 2. La cara del diente está en ángulo con la línea de paso de la cadena. Por lo tanto, cuando se aplica la tensión de la cadena, T, resultan dos fuerzas. Una es la fuerza del diente, Tc, que es normal a la cara de trabajo. La otra fuerza, Tp, es de expulsión del rodillo y es paralela a la cara del diente.

Binder 4 presenta el análisis de

distribución de carga de progresión geométrica para determinar la tensión en los

eslabones de la cadena de rodillos, por lo cual, define el ángulo de presión

media

Donde

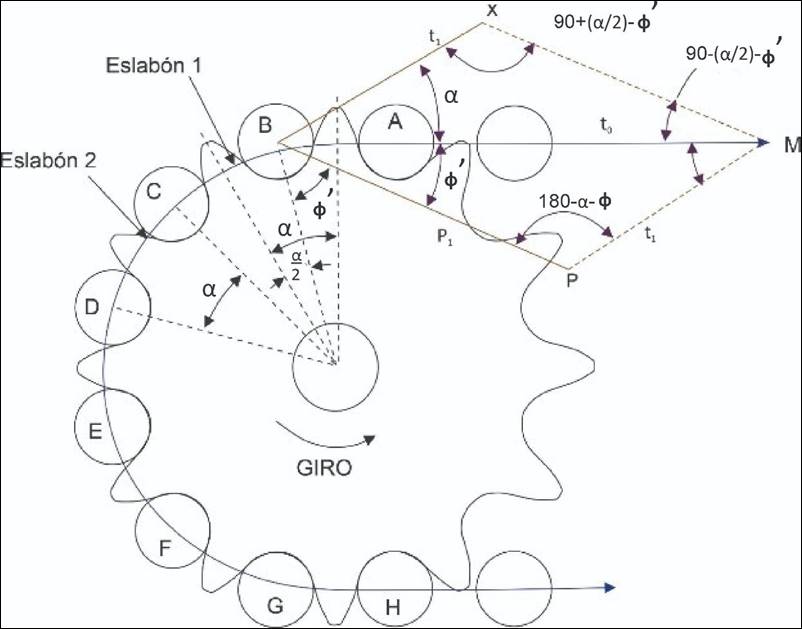

La Figura 3 muestra las fuerzas entre los rodillos de la cadena y los dientes de la rueda dentada y define la tensión en los eslabones de la cadena y presenta los diagramas de cuerpo libre para dos rodillos de la cadena.

A partir del diagrama de cuerpo libre, se define la siguiente relación:

La ecuación 3 proporciona la fuerza de tracción (

La forma de diente estándar está diseñada para distribuir una parte de la fuerza de tensión a todos los dientes enganchados con rodillos de cadena 2. La fuerza que soporta cada diente se puede encontrar usando las siguientes ecuaciones:

Alrededor del 31% de la carga es tomada por el primer diente, 22% por el segundo, 16% por el tercero, 12% por el cuarto, 8% por el quinto, 6% por el sexto, 4% por el séptimo diente y 1% el último diente en contacto 2.

2. Metodología

Es necesario analizar el comportamiento de los elementos que constituyen la cadena y la influencia del material plástico y su no linealidad, rango de operación, así como determinar la fuerza máxima de ruptura bajo cargas de tensión.

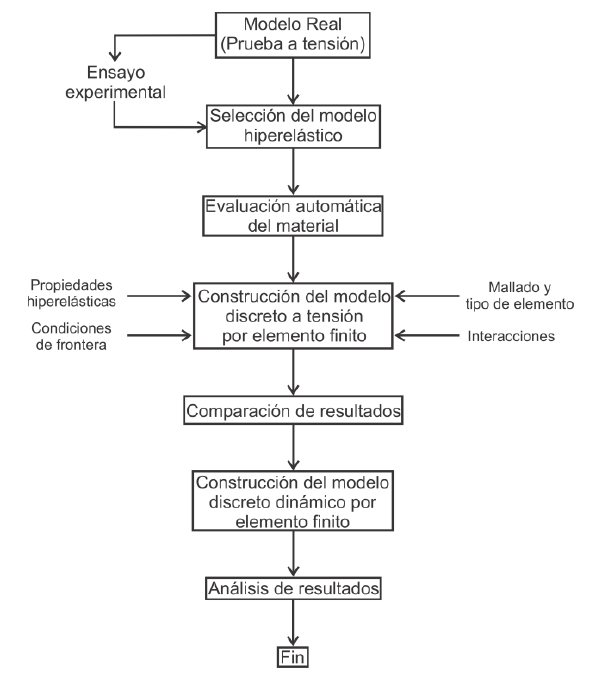

El comportamiento a tensión del conjunto es punto comparativo para el posterior análisis numérico. La Figura 4 muestra la metodología empleada en el desarrollo de la investigación.

2.1 Pruebas experimentales

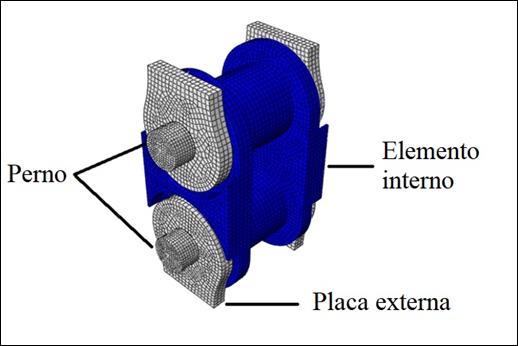

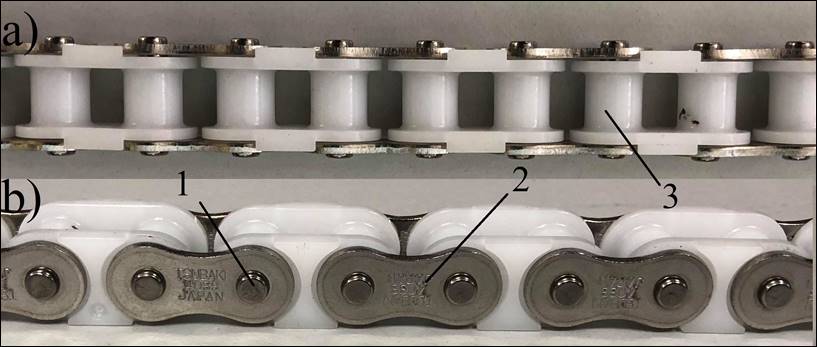

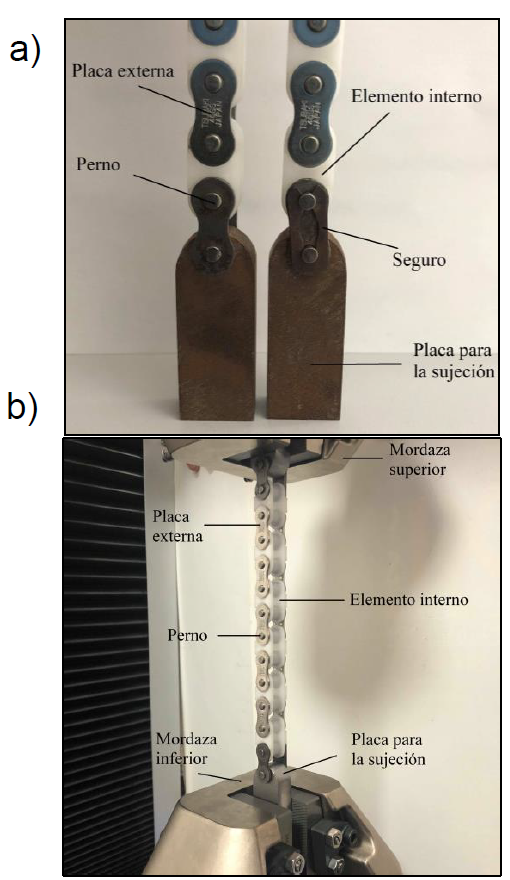

Para el análisis del problema de contacto se escogió una cadena con elementos de plástico marca Tsubaki™ en su serie PC de paso 40 (12.7 mm de paso) 10. La cadena consta de tres elementos diferentes; un perno de acero 1, una placa externa de acero 2 y un elemento interno 3 de material plástico 11. En la Figura 5 se muestran los elementos que forman la cadena.

Figura 5 Elementos que conforman la cadena, donde: a) vista superior de la cadena, b) vista frontal de la cadena.

La metodología usada en el desarrollo de la experimentación consistió en la caracterización del elemento de material plástico mediante pruebas de tensión a rotura. Esto con la finalidad de observar el comportamiento de los materiales de la cadena como conjunto y obtener la curva esfuerzo-deformación, la influencia del material plástico, así como determinar la fuerza máxima de rotura y zona de falla en el elemento de plástico de la cadena. Se realizaron pruebas experimentales en una máquina de ensayos universal Shimadzu AGX plus 100 kN, 5 kN, con una precisión de tensión de ±1%, con una precisión de 1/48 μm y una velocidad de 0.0005 a 10000 mm/min.

Para tener una sujeción adecuada entre la cadena y las mordazas de la máquina de ensayos universal y evitar el efecto del momento flexionante generado en el perno de la cadena, se fabricó un par de placas externas de acero. El montaje de los elementos de la cadena en las mordazas utilizando las placas de sujeción se presenta en la Figura 6.

Figura 6 Componentes de la cadena, donde a) utilización de placas de sujeción, b) montaje de la cadena en máquina universal de ensayos.

La prueba experimental consistió en definir una fuerza de tensión a la cadena. La prueba se realizó a una velocidad constante de 5 mm/min 26 y finalizó instantes después que el elemento de la cadena presentara rotura. Posteriormente, bajo las mismas condiciones se realizaron pruebas de rotura con un elemento de plásticos formando la cadena.

2.2 Procedimiento numérico

La teoría del contacto Hertziano presenta limitantes con respecto al fenómeno de impacto, fricción y la no linealidad del material 12. Esta teoría no es apropiada para una solución aproximada del problema, razón por la cual se realiza un análisis con el método de los elementos finitos (MEF) para este tipo de problemas.

MEF es utilizado en los casos en los que se imposibilita la aplicación de técnicas analíticas. Consiste en la resolución de ecuaciones diferenciales que modelan el problema mediante procedimientos numéricos iterativos 13.

La metodología usada en el desarrollo de la experimentación numérica consiste en establecer la geometría de los elementos que integran la cadena de plástico. A partir de la geometría se establece su discretización geométrica. Se definen las propiedades del material.

Para la caracterización del comportamiento elástico no lineal, considerando que Trobentar 14, utilizó el modelo hiperelástico de Marlow para representar dicha no linealidad, se realizaron simulaciones numéricas. La metodología que se empleó se encuentra dividida en tres etapas:

Análisis del modelo real e identificación de condiciones de frontera.

Selección del modelo reológico y evaluación automática del material.

Realización del modelo discreto y posteriormente validación de datos experimentales.

Se estableció un modelo numérico para condiciones cuasi-estáticas que representara la prueba experimental a tensión. El modelo incluyó dos pernos de acero, cuatro mitades de la placa externa de acero y un elemento interno de plástico.

La Figura 7 presenta el modelo discretizado con sus respectivos elementos, los cuales son: un par de pernos de acero, el elemento interno de plástico y secciones de las placas externas de acero. Las condiciones de frontera del modelo discreto fueron un desplazamiento correspondiente a la prueba cuasi-estática como punto comparativo, el cual fue definido en las placas de acero superiores, las placas de acero inferiores del modelo discreto fueron restringidas a cualquier tipo de movimiento en los tres ejes coordenados.

Las condiciones de contacto establecidas en el modelo fueron: Perno- elemento interno de plástico, placa externa - elemento interno de plástico y perno - placa externa. Para todas las condiciones de contacto se utilizó el algoritmo “penalty”, debido a que es el adecuado para contactos con elementos rígidos 25.

Las propiedades de los materiales que constituyen los componentes de la cadena se muestran en la Tabla 1.

Tabla 1 P/ropiedades de los materiales que constituyen los elementos de la cadena 20), (21.

| Poliacetal | Acero 304 | |

| Densidad ( |

1450 | 8000 |

| Módulo de Young (MPa) | 2900 | 193000 |

| Resistencia a la fluencia (MPa) | 70 | 300 |

| Razón de Poisson | 0.35 | 0.29 |

En la Tabla 2 se muestran los coeficientes de fricción utilizados para las condiciones de contacto en el modelado numérico.

Tabla 2 Coeficientes de fricción para elementos en contacto 22

| Coeficiente de fricción estático | Coeficiente de fricción dinámico | |

| Acero - acero | 0.35 | 0.15 |

| Acero - poliacetal | 0.25 | 0.01 |

Las condiciones máximas de operación recomendadas por el fabricante para el modelo de cadena analizada se presentan en la Tabla 3.

Tabla 3 Condiciones máximas de operación recomendadas por el fabricante 23.

| Cadena PC 40 | |

| Velocidad máxima (m/min) | 70 |

| Tensión (N) | 440 |

Se realizó un modelo discreto utilizando el software Abaqus/Explicit el cual se validó mediante las ecuaciones de carga en los dientes de la rueda dentada y contacto Hertziano.

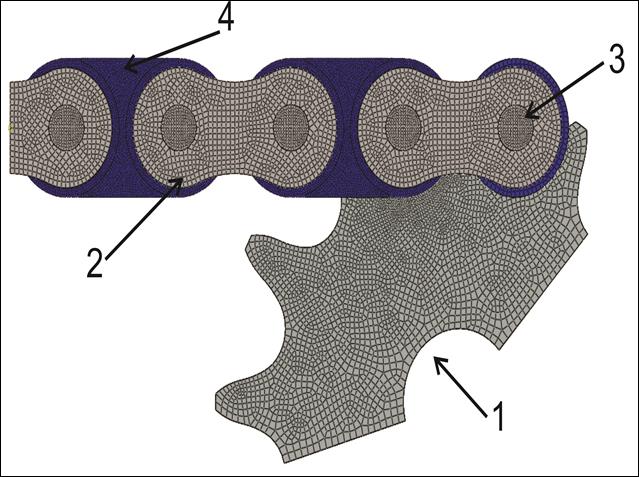

El modelo discreto se muestra en la Figura 8, consiste en una sección de la rueda dentada con 5 dientes 1, elementos ensamblados de la cadena de rodillos, los cuales se definen como, externo 2, perno 3 y rodillo 4.

Los elementos deformables utilizados en el modelado son de tipo C3D8R, de igual manera, se utilizaron elementos rígidos de tipo R3D4 en la rueda dentada y en las placas externas, con la única finalidad de reducir el tiempo de cómputo.

Los elementos de plástico en la cadena de transmisión se consideraron de material poliacetal 3. El poliacetal presenta un comportamiento elástico no lineal, por lo tanto, se definió el modelo hiperelástico de Marlow para el material plástico 15.

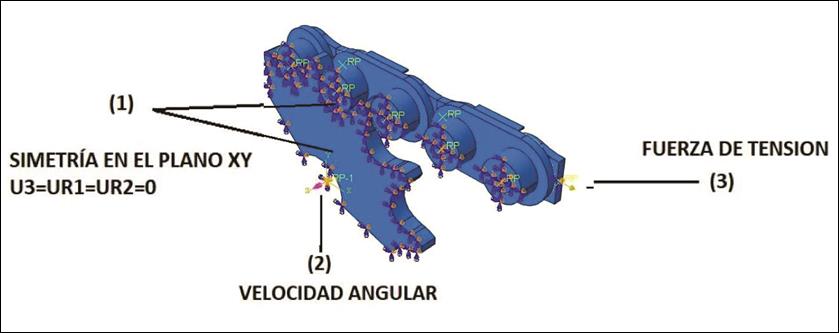

Las condiciones de frontera del modelo discreto se muestran en la Figura 9, en ella se considera la fuerza de tensión máxima sugerida por el fabricante 3. La velocidad de rotación en el sistema se aplica mediante un punto de referencia en el centro de la rueda dentada.

En la zona de contacto a analizar se utilizó una malla más fina de acuerdo a Liu 16, que menciona que la densidad de malla solo requiere ser fina en las áreas de importancia, quedando 0.2 mm de tamaño de elementos para la zona de contacto, 0.5 mm para el eslabón externo, 0.5 mm para el eslabón interno (rodillo) y 0.7 mm para la catarina, con un total de 81541 elementos y 100573 nodos en el modelo.

3. Resultados

De acuerdo con la prueba experimental de tensión en los elementos de la cadena se obtuvo una aproximación del comportamiento del material plástico, debido a que es una estructura compuesta, de igual manera la fuerza máxima del elemento al presentar falla.

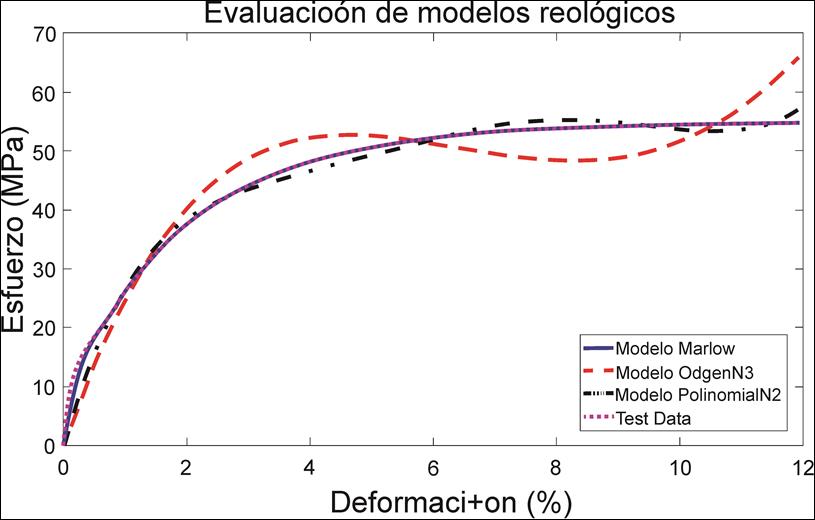

Debido a que el poliacetal tiene un comportamiento elástico no lineal y considerando que Boštjan 24 utilizó el modelo hiperelástico de Marlow para simular dicho comportamiento, se realizó una evaluación del material mediante análisis numérico con la finalidad de aproximar. El análisis abarcó diferentes modelos reológicos con los cuales cuenta la paquetería del software de MEF. Los modelos analizados fueron: polinomial, Marlow17 y Ogden18.

La Figura 10 presenta la comparación entre los diferentes modelos reológicos y los datos obtenidos de las pruebas experimentales a tensión con la cadena de plástico.

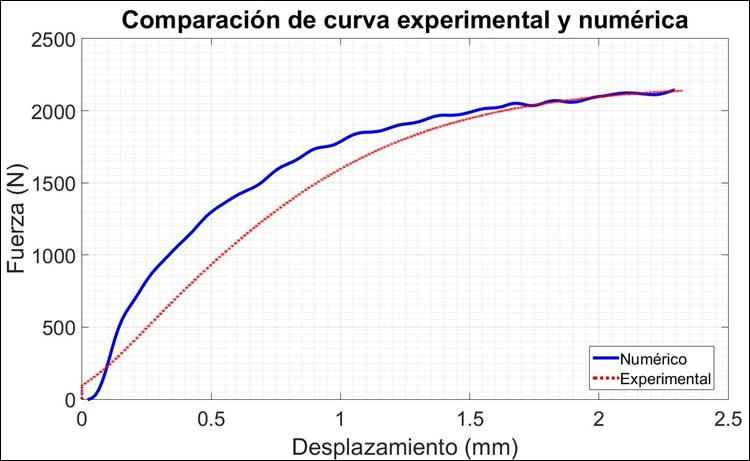

El análisis numérico de los diferentes modelos hiperelásticos concluyó con una mayor aproximación entre el modelo de Marlow respecto a la prueba experimental cuasi-estática. La Figura 11 muestra la comparación de la gráfica obtenida experimental y numéricamente con el modelo cuasi-estático.

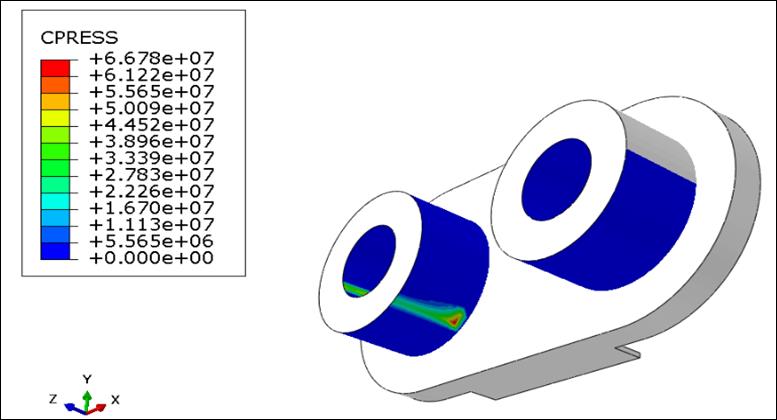

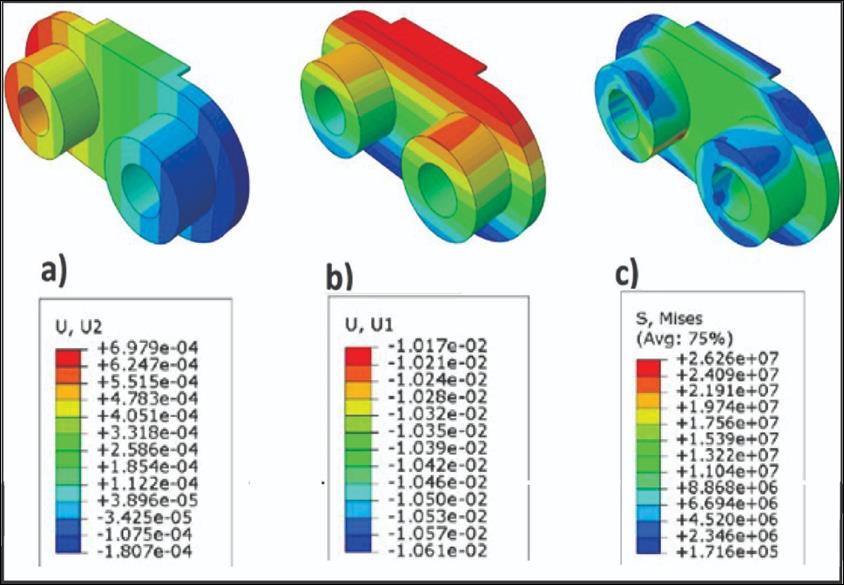

El acoplamiento generado a causa de la rotación de la catarina motriz es representado en el modelo dinámico. Ante el primer contacto causado por dicho acoplamiento entre el elemento de plástico y el diente de la catarina motriz se genera una distribución de esfuerzos como se presenta en la Figura 12.

Figura 12 Resultados numéricos, donde: a) esfuerzos de Von Mises, b) desplazamientos en x, c) desplazamientos en y.

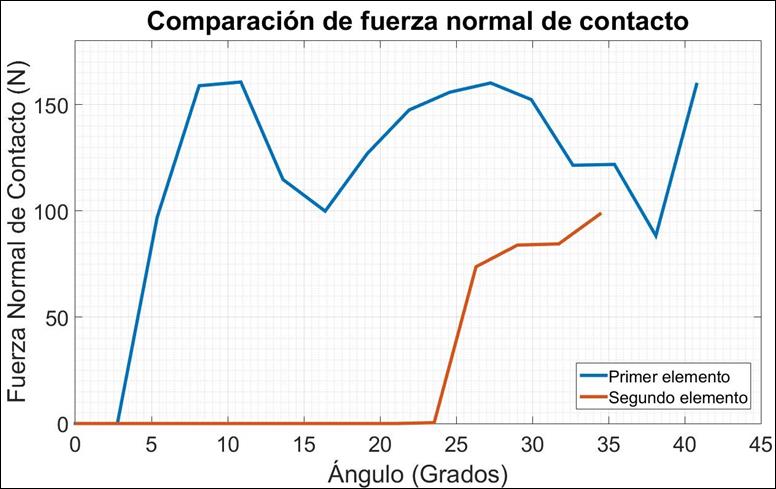

El elemento de plástico en el instante del acoplamiento presenta un esfuerzo máximo de 26.14 MPa en la zona de contacto con el diente de la catarina motriz. En el instante del acoplamiento entre el rodillo del elemento de plástico y el diente de la catarina motriz, se genera una fuerza normal entre ellos. Esta fuerza varía en función de la posición angular dada por la rotación de la catarina. La Figura 13 presenta la variación de la fuerza normal de contacto de los primeros dos rodillos del elemento de plástico con respecto a la rotación de la catarina.

La fuerza normal aumenta y disminuye según la posición angular que presenta la catarina motriz al giro sin perder el contacto entre el rodillo del elemento de plástico y el diente de la catarina motriz.

En el instante del primer contacto producido entre elementos se genera una fuerza de 160 N. Con lo que respecta al segundo elemento en entrar en contacto, se genera una fuerza de 80 N al acoplarse.

La Figura 14 muestra un ejemplo escogido de los esfuerzos de contacto generados en el rodillo del elemento de plástico en el instante del acoplamiento con el diente de la catarina motriz.

El mayor esfuerzo de contacto en el rodillo del elemento de plástico se presenta en la zona de acoplamiento con el diente de la catarina motriz. Se presenta con un valor de 66.7 MPa.

La disminución en la fuerza en función de la rotación la describe la American Chain Assosiation 2 y menciona que para una rueda dentada de 15 dientes el primero toma el 31% de esa carga. Para el caso de estudio, con una rueda dentada de 12 dientes y mediante la ecuación (4) se obtuvo que el primer diente absorbería el 38% de la carga, lo cual representa una fuerza teórica de 134.28 N, no obstante, los resultados numéricos muestran que el primer diente toma el 27% de la fuerza, con una diferencia del 16%, lo anterior se atribuye a la deformación del eslabón plástico de la cadena, lo que no se considera en la teoría.

4. Conclusiones

Se determinó un modelo discreto que permite modelar el acoplamiento de la cadena y la rueda dentada en condiciones dinámicas. Se corroboró el modelo discreto desarrollado en el software Abaqus/Explicit; se obtuvo una validación con una diferencia menor al 16% con respecto a los resultados analíticos. Se confirmó la utilidad del modelo hiperelástico de Marlow para simular el comportamiento no lineal del poliacetal. La cadena con elementos de plástico sometida a tensión fallará en el elemento de plástico, esto debido a la menor rigidez dada por el material. Se obtuvo experimentalmente el valor de la fuerza de rotura para esta cadena, el cual fue de 2050 N, es decir, 5 veces mayor de la información del fabricante de la cadena. Se determinaron las zonas de mayor concentración de esfuerzo en la transmisión de cadena con elementos de plástico, las cuales se presentan en donde el acoplamiento se produce. El modelo dinámico permitió confirmar que el primer diente de la catarina motriz absorbería el 27% de la fuerza, esto representa una mayor fuerza en el contacto con respecto al diente siguiente.

nova página do texto(beta)

nova página do texto(beta)