Actualmente, existe la tendencia de explorar estructuras de diversa índole a nivel nanométrico. Muchas de ellas han sido fabricadas y caracterizadas, y también han sido sujetas a pruebas mecánicas. Las propiedades que muestran son extraordinarias, inspirando historias que, en lugar de parecer el resultado del razonamiento científico y sistemático, más bien podrían haber sido extraídas de una película de ciencia ficción. Por ejemplo, se ha sugerido que sería posible construir un elevador de nanotubos de carbono que nos transportara al espacio exterior (véase la Figura 1). Ésta y otras sugerencias han suscitado un auge en el estudio de ciertos fenómenos que, si bien son de gran interés científico, todavía están lejos de alcanzar las aplicaciones tecnológicas imaginadas.

Figura 1 Ilustración de un nanotubo de carbono (izquierda) y su posible utilización para fabricar un elevador de 36 mil km dirigido hacia el espacio exterior [1 ,2] (derecha).

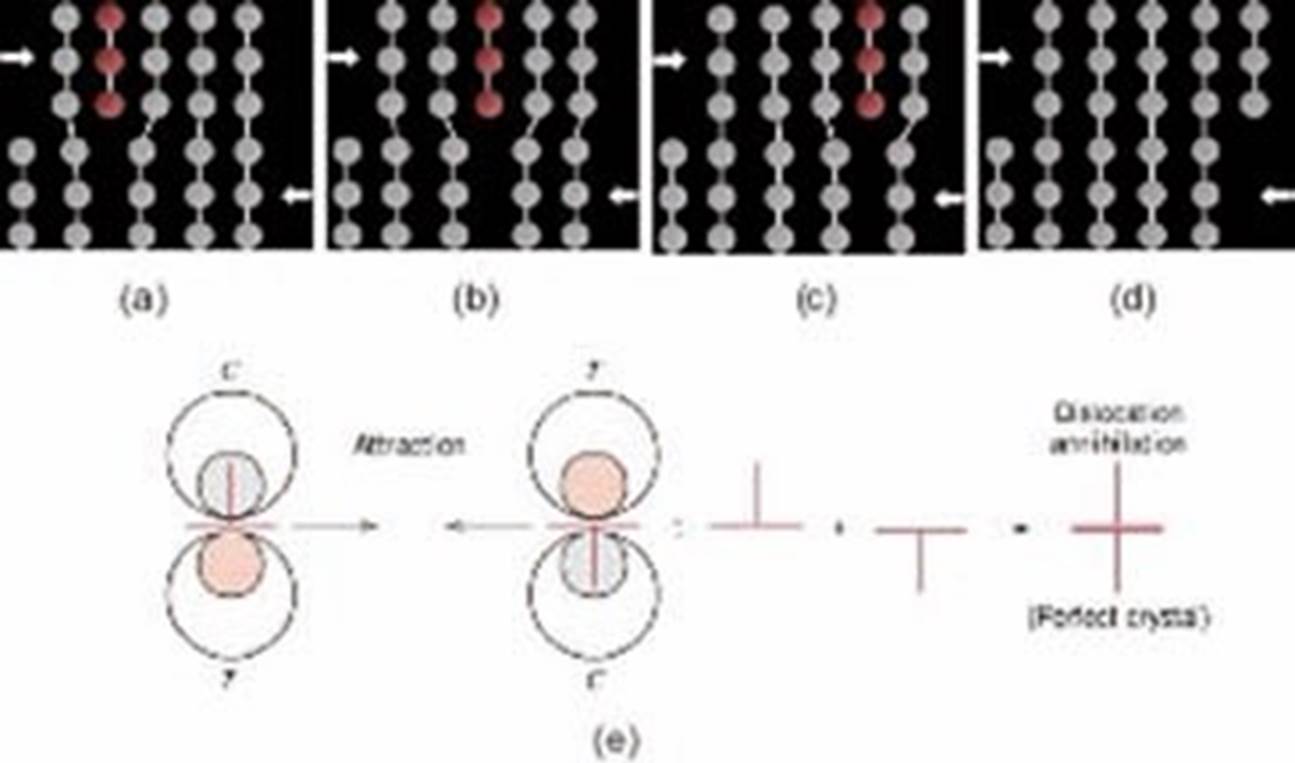

Como reacción a las expresiones de optimismo, algunos científicos han argumentado la inconsistencia de extrapolar las propiedades de estructuras de escalas nanométricas al mundo macroscópico [3 ,4 ,5]. Se ha señalado que, al incrementar el tamaño de las nanoestructuras, la presencia y la interacción de defectos en la estructura cristalina adquieren importancia [3] En efecto, la resistencia mecánica de los materiales depende de la formación e interacción de defectos tales como dislocaciones (véase la Figura 2), sitios vacantes (posiciones atómicas no ocupadas en un a red cristalina), la formación de fallas de apilamiento (en secuencias de planos cristalinos) y maclas (defectos alrededeor de los cuales las posiciones de atómicas son reflejadas como en un espejo), principalmente. La operación de dichos defectos, es decir, su movimiento e interacción con otros defectos, ocurre en espacios de cientos de nanómetros. Por ejemplo, la resistencia a la cedencia (o deformación no-elástica) de metales a temperatura ambiente depende principalmente de la formación de dislocaciones en su nanoestructura y de la interacción entre ellas. Dichos defectos consisten en irregularidades de la estructura cristalina (véase la Figura 2a) que se desplazan al aplicar un esfuerzo (véanse las Figuras 2a-d) y que causan distorsiones nanométricas en ésta estructura de un tamaño aproximado de 50-100 nm (véase la Figura 2e). Un cristal perfecto es aquel que no contiene este tipo de distorsiones (Figura 2e). Ahora bien, al fabricar una estructura a nivel nanométrico, las dislocaciones y los defectos no disponen de grados de libertad para su movimiento. Los grados de libertad se expresan termodinámicamente a través del concepto de entropía [6 ,7]. Debido a la existencia de una estructura cristalina, los grados de libertad (esto es, el número de caminos que los defectos pueden seguir en su movimiento) disminuyen con el tamaño de la muestra deformada [3,8 ,9]. Si un nanotubo de carbono tiene un diámetro de decenas de nanómetros, los grados de libertad en la formación, movimiento e interacción de las dislocaciones serán muy reducidos, y el nanotubo no se deformará. Su resistencia a la cedencia será enorme, pero no se deformará. Esto quiere decir que es imposible fabricarlo, pues no se le puede dar forma, y se vuelve completamente impráctico y tecnológicamente irrelevante.

Figura 2 Ilustración de una dislocación y su movimiento (a)-(d), así como de los campos de deformación alrededor de ella y de su ausencia en un cristal perfecto (e).

Aceros con nanoestructuras de precipitados

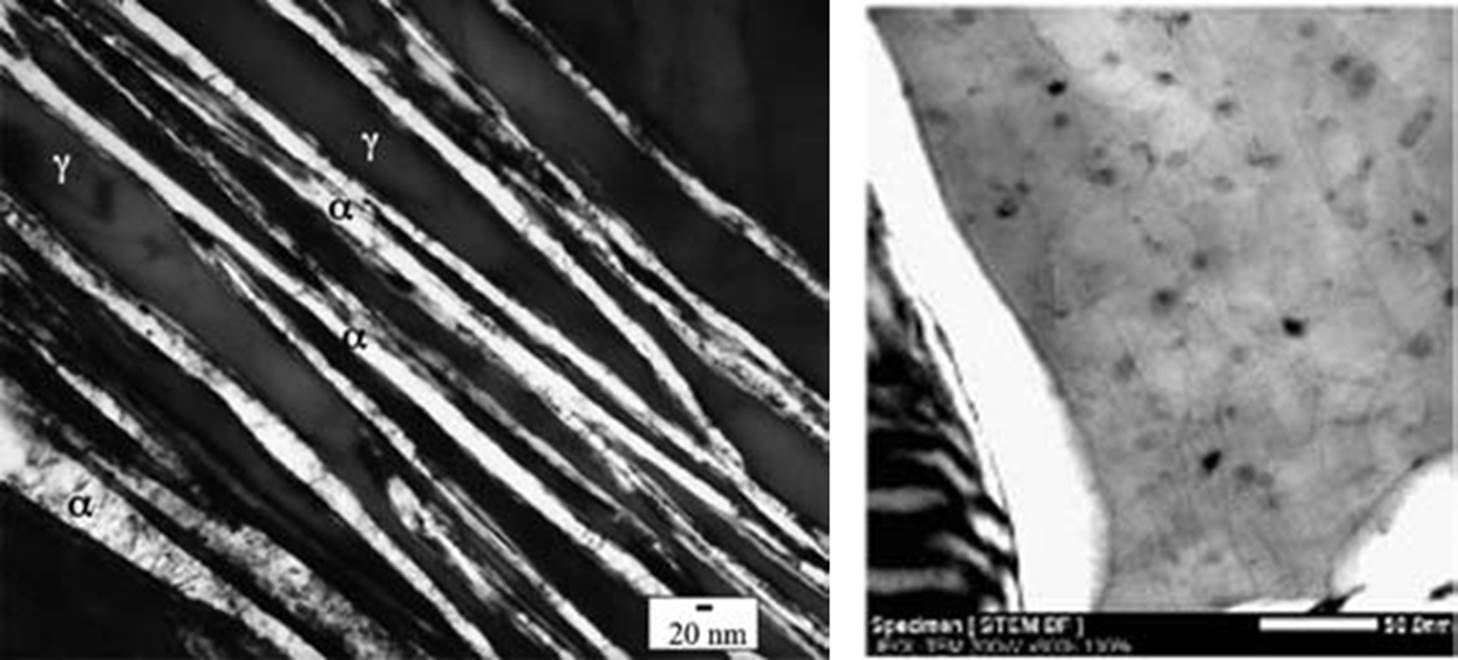

La gran resistencia de las estructuras a nivel nanométrico no es un descubrimiento reciente. Durante los años cincuenta, se reportaron tubos capilares monocristalinos de hierro con resistencia a la cedencia por encima de 10 GPa. El problema es cuando dichas estructuras de tamaño reducido y, efectivamente, de una o dos dimensiones, se tratan de fabricar en tres dimensiones. Las propiedades mecánicas se reducen de manera drástica al incrementarse las posibilidades de interacción de las dislocaciones, entre ellas, con vacancias, fronteras de grano y otros muchos defectos. El reconocimiento de estos hechos, y la manipulación cuidadosa de los defectos cristalinos, nos da la posibilidad de concebir materiales útiles para la sociedad, que pueden ser fabricados a escalas mayores que las del laboratorio. Un ejemplo interesante de dichos materiales son los aceros nanobainíticos [10 ,11]. Dichas aleaciones consisten de elegantes estructuras de ferrita (a) y de austenita (g) (véase la Figura 3) cuyas fracciones de volumen, forma y tamaño han sido cuidadosamente controladas. La austenita tiene un alto contenido de carbono que le confiere resistencia, mientras que la ferrita se encuentra libre de carbono lo que le da ductilidad a la aleación y permite deformarla. La resistencia así obtenida es superior a 2GPa, su ductilidad es superior a 20%, y se puede utilizar en componentes estructurales de longitudes de metros. El autor no conoce ninguna estructura basada en nanotubos de carbono que posea propiedades mecánicas comparables, ni de dimensiones superiores a 1 o 2 milímetros en las tres dimensiones.

Figura 3 Ejemplos de aceros nanoestruturados: (a) imagen de microscopio electrónico de transmisión de un acero de Fe-0.98C-1.46Si-1.89Mn-0.26Mo-1.26Cr-0.09V [3,13]; (b) acero martensítico de bajo contenido de carbono.

A diferencia de lo que mucha gente cree, los materiales nanoestructurados han sido utilizados y fabricados industrialmente desde hace aproximadamente 70 años. Por ejemplo, las aleaciones de aluminio utilizadas en los aviones a partir de los años treinta contienen estructuras de nanoprecipitados con diámetros de 5 a 30 nm y longitudes de hasta 100 nm, y fueron reportadas desde los años cincuenta [12]. Estas aleaciones de Al con Cu, Mn y Mg, poseen una alta densidad de precipitados con distancias entre ellos menores a 100 nm. La diferencia es que dichas aleaciones sí se pueden fabricar en grandes volúmenes y han mostrado ser útiles para la sociedad.

Otro tipo de estructuras que ofrece una combinación de propiedades mecánicas extraordinarias, además de la posibilidad de producir componentes de gran volumen y alta confiabilidad, son aquellas basadas en nanoprecipitados, por ejemplo, los martensíticos. La martensita es una estructura formada bajo temple a altas temperaturas. Su formación se acompaña por la creación de una red de dislocaciones de alta densidad. Dichas dislocaciones proveen condiciones energéticas favorables para la formación de precipitados a distancias que van de 10 a 100 nm de distancia entre ellos. Los precipitados tienen la peculiaridad de ofrecer obstáculos al desplazamiento de las dislocaciones, permitiendo a la vez tanto la deformación del material como su endurecimiento. Un ejemplo de dichos precipitados se muestra en la Figura 3b, en donde una alta densidad de partículas de Ni3(Ti,Al) se forma bajo envejecimiento (i.e. manteniendo la aleación a alta temperatura por un tiempo considerable) en una aleación de Fe-11.9Mn-0.0101C-2.06Ni-1.12Mo-1.09Ti-0.057Si-0.116Al a 500 °C13.

El empleo del fenómeno de la precipitación ha ofrecido grandes oportunidades para desarrollar aleaciones con propiedades extraordinarias. Algunas de sus aplicaciones incluyen el fuselaje de los aviones (aleaciones de aluminio), el tren de aterrizaje (acero de alto contenido de carbono con recubrimiento antioxidante), la flecha de las turbinas de aviones y tanques, así como la tubería y los tanques de reactores atómicos (aceros inoxidables). A pesar de que dichas aleaciones ya existen, sería posible pensar en nuevas aleaciones si fuéramos capaces de predecir qué precipitados se forman en función de la temperatura del tratamiento térmico y la composición de la aleación. En efecto, esto es ahora posible con la ayuda de la termodinámica computacional y la teoría cinética. A partir de los años setenta del siglo XX, se han desarrollado bases termoquímicas y modelos matemáticos capaces de predecir, a través de su energía de formación, qué precipitados se forman en una matriz supersaturada de soluto; también es posible predecir la composición, potenciales químicos y fracción de volumen de dichas fases [14]. El problema es que, en las aleaciones industriales, la composición es muy compleja. Por ejemplo, un acero inoxidable de resistencia mecánica superior a 1.5 GPa típicamente posee 10 elementos o más en la aleación: Fe, C, Cr, Ni, Ti, Mo, Al, Cu, Co, Mn y Si. Cada uno de estos elementos tiene una finalidad específica y los efectos de combinarlos no son triviales. Variaciones en el contenido de carbono del 0.01 al 0.41 % del peso (%pe) producen cambios enormes en la energía de formación de algunos precipitados; similarmente, variaciones en el contenido de Cr del 12 al 20 %pe alteran en grado extremo la energía de formación de diversas fases. Suponiendo que podemos variar la concentración de cada uno de los elementos en 11 valores, e.g. 0.01, 0.05,…,0.41 %pe C, el número de posibles aleaciones es de 11 [10], sin incluir las distintos tratamientos térmicos posibles. En resumen, hay trillones de posibilidades de aleaciones y tratamientos térmicos. Anteriormente, los diseñadores de aleaciones encontraban nuevas formulaciones combinando la intuición con el conocimiento metalúrgico y un poco de suerte. Sin embargo, la intuición difícilmente puede indicar cómo cambia la energía de formación de los precipitados de Ni3(Ti,Al) si se incrementa la composición del Ti combinado con el Ni, y se reduce el contenido de C, en combinación con la temperatura del tratamiento térmico. Ésas son opciones que se encuentran dentro de las 10 [10] que hemos discutido; sin embargo, hacer cálculos para todos los casos es muy tardado. Debido a esto, el autor y sus colaboradores han propuesto utilizar algoritmos genéticos [15].

Modelado físico y genético

El primer paso para diseñar estructuras de precipitados a la medida es reconocer las variables físicas que se van a manipular y que permiten su control. Dichas variables son: el tamaño de las partículas (radio r) y su fracción de volumen (f) (véase la Figura 4). Existen relaciones elementales entre estas variables y el endurecimiento de los precipitados. En la ecuación

donde σpcorte representa la contribución al endurecimiento cuando los precipitados tienen un diámetro superior a aproximadamente 5 - 30 nm. Por otro lado, σpdesvío, resulta de precipitados de menor tamaño, que quedan rodeados por dislocaciones las cuales desvían su trayectoria al pasar alrededor de estos precipitados. El factor s fue propuesto por el autor y colaboradores para describir dicho proceso de endurecimiento por precipitación a nivel de unos cuantos nanómetros. El uso de la Ecuación (1) requiere del cálculo de la fracción del volumen del precipitado en equilibrio y de la estimación del radio. En principio, r depende de la duración del tratamiento térmico, pero los precipitados que diseñamos son tan pequeños que se puede suponer que su tamaño es cercano a su radio de nucleación. Debido a ello, empleamos la teoría clásica de nucleación para estimar dicho radio mediante la fórmula r = 2γ/ΔG, donde g es la energía interfacial por unidad de área y ΔG es la energía de formación de los precipitados, la cual depende de la composición del acero y de la temperatura.

Figura 4 Transición entre mecanismos de corte desvío de dislocaciones y sus efectos cuantitativos en el endurecimiento por precipitación.

El número de opciones para el endurecimiento es enorme. En el ejercicio de diseño de aleación que realizamos, consideramos la concepción aceros inoxidables más resistentes hasta ahora producida. Dichos aceros requieren un tratamiento térmico en el que primero se homogeniza la aleación a altas temperaturas (típicamente superiores a 900 °C), seguido por temple (enfriamiento rápido, tras el cual se forma martensita) para luego revenir (mantener la muestra) a temperaturas entre 450 y 550 °C, proceso en el cual se forman los nanoprecipitados. La secuencia de procesos es mostrada en la Figura 5.

Figura 5 Secuencia de procesos modelados y empleados en la fabricación de aleaciones experimentales.

Dado que el número de opciones es superior a 1012, y que cada cálculo termodinámico toma varios segundos, realizar el cálculo para todas las aleaciones posibles tomaría varios millones de años. Aun utilizando las computadoras más sofisticadas, rápidas y avanzadas disponibles en la actualidad el cálculo es imposible. Debido a ello se requiere seguir un procedimiento capaz de acortar el tiempo requerido para los cálculos. Se eligió utilizar un algoritmo genético.

El algoritmo genético se basa en principios evolutivos. Se postula que la mejor solución es aquella que cumple de mejor forma con un criterio. En este caso es literalmente la supervivencia de los más fuertes. En efecto, las aleaciones más fuertes (de acuerdo con la Ecuación 1) son las que son escogidas por el algoritmo como las mejores. La descripción del proceso se ilustra en la Figura 6.

Figura 6 Pasos a seguir en la selección de los organismos (aleaciones) que resultan genéticamente más fuertes.

Primero se postula una población inicial de aleaciones y tratamientos térmicos, los cuales son expresados (codificados) en forma binaria para su ulterior consideración en el cómputo. (Por razones que escapan el alcance de este artículo, se establece que dicha población debe expresarse en código binario.) Éstas son las “soluciones posibles” con las que se inicia el cálculo.

Se decodifica la población de aleaciones y se calcula la fuerza de cada individuo a través de la Ecuación (1).

Se comparan las fuerzas de los individuos obtenidas y se decide si la solución es muy buena o no. Por ejemplo, si el factor de endurecimiento es de 100 MPa, la solución es muy mala, si es de 2.5 GPa es extraordinariamente buena.

Los padres se aparean (reproducen) tomando la información genética de cada aleación e intercambiándola. Se permiten mutaciones, las cuales ayudan a asegurar que un máximo absoluto de la función se encuentra tras múltiples iteraciones.

Los pasos 2 a 4 descritos anteriormente se ilustran en la Figura 7. El autor y colaboradores han aplicado este método para diseñar aceros inoxidables bajo tres diferentes esquemas: aceros inoxidables endurecidos por nanoprecipitados de (a) NiTi, (b) nanopartículas de Cu, CuNi, (c) Carburos tipo MX, (d) Carburos tipo MX con un alto contenido de cobalto (CarCo). En la Figura 8, se muestran aleaciones diseñadas bajo dos principios: excluyendo los efectos de la formación de precipitados a alta temperatura (NiTi, CuNi, Car y CarCo), y aquellas que incluyen dichos efectos (NiTi2, CuNi2, Car2 y CarCo2). Las aleaciones son comparadas con los aceros más resistentes que existen en la actualidad. Nuestros resultados muestran de manera clara que el algoritmo presentado es capaz de sugerir aleaciones y tratamientos térmicos en la frontera de lo que se conoce en la actualidad. De hecho, varias aleaciones que superan cualquier marca registrada en la actualidad han sido producidas como resultado de nuestro trabajo.

Figura 7 Representación esquemática de los pasos de (a) codificación de varios individuos y su (b) decodificación, seguida por el cálculo de sus parámetros de fuerza (Ecuación 1); (c) el apareamiento de individuos y, (d) finalmente, su posible mutación.

Figura 8 Comparación de la resistencia y formabilidad (elongación) de las aleaciones diseñadas genéticamente y las aleaciones con las mejores propiedades mecánicas reportadas en la literatura.

Como prueba adicional de la utilidad del método presentado aquí, en la Figura 9 se muestran algunas de las micrografías obtenidas por microscopía electrónica de alta resolución de la aleación NiTi2. Las imágenes muestran que el tamaño y fracción de volumen de los nanoprecipitados corresponden a aquéllos diseñados y utilizados en la Ecuación (1).

Conclusiones y perspectivas

El trabajo presentado muestra que la combinación de algoritmos genéticos con cálculos termodinámicos permite diseñar aleaciones con dispersiones de nanopartículas. A pesar de la simplicidad del modelo, se han diseñado nuevas aleaciones de composiciones completamente diferentes y nuevos tratamientos térmicos, los cuales han mostrado propiedades equivalentes y en algunos casos mejores a las de las aleaciones comerciales de mejores propiedades mecánicas.

El procedimiento presentado aquí permite su utilización en otros tipos de familias de aleaciones. El autor actualmente utiliza dicho método para concebir nuevas aleaciones de aluminio de la serie 7 mil, que son utilizadas como partes estructurales y del fuselaje de aviones comerciales. También se contempla el rediseño de nuevas aleaciones de titanio, ya que el procedimiento permite la concepción de nuevos grados a bajo costo y tempo de desarrollo. El trabajo en dichas aleaciones es apoyado económicamente por proveedores de Airbus como Aleris, o por la Agencia Espacial Europea (ESA).

nova página do texto(beta)

nova página do texto(beta)