Introducción

En esta segunda parte revisaremos la historia, desarrollo y posible futuro de la aloartroplastía de cadera contemporánea tomando como punto de partida el concepto de fijación biológica de los implantes no cementados. Se revisan las causas de por qué algunos modelos de implantes fallaron o dejaron de usarse y las causas por las que algunas filosofías de diseño de ciertos implantes se han convertido en legendarias.

Para analizar esta revisión retrospectiva se consultaron como las fuentes de información las referencias originales por Internet, textos donde se hace alusión a la historia de su desarrollo y en catálogos de información técnica comerciales donde se describen la características de diseño y materiales de fabricación de los implantes aquí referidos. Se tomaron como variables de revisión los temas siguientes: el titanio y sus propiedades, la historia y futuro de la fijación biológica. Qué hay en cuanto a la historia de los diseños de acetábulos y vástagos femorales, cómo se han clasificado, cuál es la relación entre estabilidad y diseño de prótesis femorales estándar y vástagos cortos no cementados y cuál es la historia de la modularidad y su actual problema; la trunionosis. Se consideraron también como variables la historia de la resuperficialización; de la isoelasticidad, como recurso para mantener un recambio óseo metabólico saludable; de los diseños encarcelados y de la doble movilidad como herramientas en contra de la luxación; y por último, la pérdida ósea progresiva y sus recursos para tratar este serio problema. Se hace una discusión crítica de esta quinta etapa.

Quinta etapa/integración biológica de los implantes

Titanio, material revolucionario

Etapa que actualmente vivimos y la llamamos de la integración biológica de los implantes, se inicia en 1979, cuando se utiliza masivamente el titanio (Ti) y sus diferentes aleaciones en la fabricación de implantes. Aunque 1979 es la fecha que tomamos como referencia, debe señalarse que el Ti se introdujo por primera vez para uso en ortopedia en la década de 1950, después de haber sido utilizado en odontología durante una década antes. En 1981, Albrektsson y colaboradores1 publicaron los principios de la «osteointegración» y los avances desarrollados en ingeniería de materiales. Estas investigaciones allanaron el camino para el desarrollo de superficies y recubrimientos que permitieran la osteointegración.

Propiedades del titanio

Sin duda alguna, la utilización del titanio en la fabricación de implantes no cementados constituye uno de los hitos más importantes en la historia de la aloatroplastía contemporánea.

El titanio β (Ti-Al6-Va4) se considera altamente biocompatible debido a su elevada resistencia a la corrosión y a la fatiga, inercia, gran capacidad de osteointegración, bajo módulo de elasticidad y capacidad para resistir el duro entorno interno corporal (Figura 1). Una importante propiedad de este material es el autopasivado. Este proceso es el resultado de la formación de una película protectora de óxido que se forma naturalmente en presencia de oxígeno. Esta película de óxido está fuertemente adherida a la superficie de los implantes, es insoluble, heterogénea e impermeable, por lo que evita reacciones entre el metal y el entorno circundante.2 En general algunos materiales son mejores que otros para procurar la integración biológica.

Historia de la fijación biológica

En términos generales, podemos decir que hay cuatro formas tecnológicas básicas para promover la integración biológica: 1) Grit blasted; 2) los revestimentos metálicos microporosos; 3) los revestimentos bioactivos; y 4) la impresión en 3-D con Ti y otros materiales. De todas estas modalidades, sólo el Grit blasted y el plasma spray son los que han permanecido mayoritariamente hasta la actualidad. La impresión en 3D está en pleno desarrollo.

Inicia en 1970 cuando Karl Zweymüller en Viena utiliza clínicamente la tecnología de Grit Blasted que es el proceso usado para tratar la superficie de un implante de Ti con «chorros» de arena a presión (por lo general cerámicas) para fabricar una superficie rugosa. El Grit Blasted no es un revestimiento.

La propiedad de biointegración del Ti fue ampliamente estudiada por Goldberg y colaboradores,3 prácticamente al mismo tiempo que Zweymüller, Jorge Galante en USA introduce el primer revestimiento en la superficie de las prótesis con fibras de titanio.

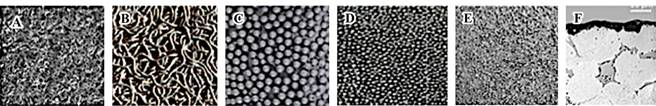

A partir de mediados de los 70 también se desarrollan para las aleaciones de Co-Cr-Mo diversos tipos de superficies y revestimentos; como por ejemplo el madrepórico y mini-madrepórico. A finales del siglo pasado aparece el Plasma spray para revestir los implantes ortopédicos. Se aplicó inicialmente al titanio y posteriormente a compuestos bioactivos como la hidroxiapatita y los calcio fosfatos (Figura 2).

Figura 2: Diversos tipos de superficies y revestimientos. A) Grit Blasted (Ti); B) Fiber Mesh (Ti); C) Madrepórica (Co-Cr); D) Minimadrepórica (Co-Cr); E) Plasma Spray (Ti) y F) Calcio fosfatos.

Debemos mencionar que el futuro de los revestimentos y en general de los procesos para promover una mejor integración biológica hasta ahora desarrollados (la forja y los revestimentos) es incierto, sobre todo para el acetábulo. Decimos lo anterior ante la aparición de una nueva tecnología de fabricación, la impresión en tercera dimensión (3-D), que es ya una realidad4 (Figura 3). En la actualidad, todas las compañías fabricantes líderes ya los producen comercialmente. Basta decir que en 2018 se colocaron 90,000 caderas totales en el Reino Unido y que 10% de los diseños acetabulares fueron producidos con impresión en 3-D.5

Aprovecharemos este espacio para mencionar que a finales de los 70 y principios de los 80 aparecen nuevos materiales como son las cerámicas alúmina y delta, tantalio, esquitita, metales ceramizados como el oxinium y otros más. Asimismo, se desarrollan avances tecnológicos en la fabricación y aplicación de este recurso como la ya mencionada impresión en 3-D, la cirugía asistida por computadora (navegación y robótica), inteligencia artificial, mínima invasión, artroscopía de cadera, nuevas herramientas de planificación y ejecución quirúrgica y modificaciones a las vías de abordaje.

Historia del diseño de los implantes

Sabemos bien que el diseño debe considerarse como uno de los factores más importantes en contra de la falla, por lo que en esta etapa ha aparecido una verdadera explosión en la cantidad de diseños cementados y no cementados, tanto de los acetábulos como en los componentes femorales. Este crecimiento explosivo ha orillado a ciertos abusos en el empleo de «nuevos» implantes. Como una muestra de lo anterior, el registro australiano de artroplastías en su reporte 2012 nos comunica que detectó 2,000 combinaciones entre diferentes vástagos y acetábulos en 10 años.6

Diseños acetabulares:

En cuatro décadas de historia del desarrollo de implantes acetabulares, han ocurrido cambios en materiales, geometrías y diseños (Figuras 4 y 5); mencionaremos: el polietileno de alta densidad esterilizado con diferentes métodos, la aparición de diferentes tipos de cerámicas, diversos diseños de plataformas metálicas, la aparición de cabezas/insertos con grandes diámetros, de polietilenos de ultra alta densidad con elevado entrecruzamiento de radicales libres, la integración de la cerámica al metal, el surgimiento de modelos totalmente en cerámica, la doble movilidad y la impresión en 3-D.

Figura 4: Resumen de la evolución histórica de cuatro décadas de desarrollo en acetábulos protésicos.

Diseños femorales

Ya se ha mencionado que históricamente ha habido una verdadera explosión de diseños de los componentes femorales cementados y no cementados. Todos han tenido como objetivo común tratar de mejorar su buen funcionamiento a largo plazo a través de atacar diversas variables en su diseño, materiales, fabricación e instrumentación. La Figura 6 muestra sólo algunos ejemplos de la diversidad de diseños actualmente en desuso.

Figura 6: Ejemplos de algunos de los diseños históricos de implantes femorales actualmente en desuso.

La enorme diversidad de implantes, tanto cementados como no cementados, ha obligado a clasificarlos con la finalidad de diferenciarlos entre sí y de hacer seguimiento de su comportamiento clínico por familias de diseño.

Existen múltiples clasificaciones, sólo mencionaremos en forma genérica que los implantes femorales se pueden clasificar como: cementados y no cementados; primarios y de revisión; monobloc y modulares; estándar, tumorales y especiales; geometrías con doble y triple cuña; rectos, curvos y anatómicos; con revestimiento parcial o total; ultra cortos; cortos; estándar; largos; prótesis totales y hemiprótesis (Figura 7).

Figura 7: Diversos tipos de vástagos no cementados: A) roscado; B) curvo (PCA/Howmedica); C) anatómico, (Bichat III BG Benoist Girard & Cir); D) Recto (FL Multineck/Lima-alto); E) Hecho a la medida transquirúrgico (Evolution/FEHLING Medical AG); F) Con recubrimiento largo, (Solution/DEPuy); G) Recubrimiento intermedio (AML/DePuy); H) Con recubrimiento corto (MultiLock/Zimmer); I) Diseño híbrido (Das «Rippen-system»/Waldemar Link).

Diseños femorales cementados

Históricamente los diseños femorales cementados han estado sujetos a controversias, las más importantes han sido: 1) la presencia o no de un collarín (Figuras 8 y 9); 2) el tipo de superficie (lisa o rugosa); 3) tamaño del grosor del diseño geométrico primario que permita mantos resistentes de cemento; 4) utilización o no de centralizadores y/o separadores que permitan mantos resistentes de cemento; y 5) tipo de material para su fabricación. Las discusiones de las controversias antes mencionadas han desenbocado en casi un consenso de que las características para los vástagos femorales cementados deben ser las siguientes: a) fabricación en Co-Cr-Mo o acero inoxidable con alto contenido de nitrógeno; preferentemente el primero; b) cabeza modular; c) geometría que permita mantos de cemento de entre 2.5 a 3.5 milímetros en la zona del calcar y de 1.5 a 2 mm en el resto del vástago; d) estructura antirrotatoria; e) superficie lisa o ultrapulida; y f) centralizador distal (Figura 10). Lo anterior acompañado de una técnica contemporánea de cementado.

Estabilidad y diseño en modelos no cementados

La artroplastía femoral de cadera ha tenido un histórico problema, ¿cómo mejorar la estabilidad de las prótesis a largo plazo? La estabilidad puede ser primara o mecánica y secundaria o biológica y se obtiene combinando una multitud de factores donde los atributos de las prótesis juegan un papel muy importante. Aunque los sistemas cementados y no cementados comparten este problema, los diseñadores de cada uno de ellos han buscado diferentes soluciones. Los sistemas no cementados son los que tienen mayores retos qué vencer. A continuación nos referiremos a los diseños de vástagos no cementados.

Diseños femorales no cementados

Con el objetivo de mejorar la estabilidad, en el desarrollo histórico de la artroplastía se han diseñado diversos tipos de vástagos no cementados; mencionaremos los siguientes: rectos, curvos, anatómicos, roscados, hechos a la medida, recubiertos totales, intermedios y cortos, híbridos, etcétera (Figura 7).

Casi a finales del siglo pasado en Estados Unidos (EU) se desarrollaron varios diseños de implantes no cementados con diferentes métodos de fijación. Uno de los primeros vástagos no cementados que se aprobó por la FDA en 1985 fue el vástago AML® fabricado en Co-Cr-Mo, de geometría cilíndrica distal, con collar, casi totalmente revestido, diseñado para la fijación diafisaria. Los inconvenientes a largo plazo de este vástago fueron que frecuentemente se presentaba dolor en el muslo y por lo general ocurría una pérdida de hueso femoral proximal con hipertrofia distal (Stress shielding).

En esa misma época también en EU se diseñaron vástagos de titanio con geometría cónica y recubrimiento poroso proximal que tenían como objetivo obtener una fijación metafisaria proximal. Aparecieron tres tipos de diseños: los de geometría cónica simple (aplanados en sentido anteroposterior) los de doble geometría, es decir cuñas en sentido anteroposterior y lateral y triple geometría (cuñas en sentido anteroposterior, lateral y sección transversa acuñada).

Los diseños de geometría cónica simple y doble cuña sólo se ajustan y llenan la metáfisis mediolateralmente. El vástago Taperloc® (Biomed) es el primer diseño con doble geometría. Un inconveniente de esta modalidad geométrica es que tienen menos estabilidad rotacional que los de triple acuñamiento.

Los diseños con geometría de triple cuña son conos acuñados en tres sentidos, (anteroposterior y mediolateral y en su sección transversa). Esta geometría ofrece mayor estabilidad rotacional. Sin embargo, es conveniente mencionar que el ajuste y llenado perfecto en todos los planos es difícil, ya que el fémur tiene una variabilidad geométrica perióstica y endóstica muy grande. No obstante estas diferencias, algunos diseños de vástagos tienen un historial excepcional a largo plazo de supervivencia y dolor mínimo en el muslo.

En la misma época de los 80, en Europa y en paralelo a los trabajos hechos en Estados Unidos, se diseñan dos tipos de vástagos. Los primeros fueron fabricados en titanio, con geometría recta y sección transversa cuadrangular, tratados en su superficie con chorro de arena (Grit Blasted). Estos vástagos buscan una integración metafisodiafisaria. Los diseños más populares son los vástagos CLS-Spotorno® (Protek) en Italia y Zwimüller (Alloclassic®) en Alemania.

El segundo diseño fue un vástago de aleación de titanio, recto, de doble cuña, con cuello de sección cuadrangular, totalmente recubierto de hidroxiapatita (HA), inspirado en el vástago autobloqueante cementado del Maurice Müller. El primer vástago con estas características es el vástago Corail®. En la actualidad, casi todas las compañías tienen una versión de este diseño. Todos los vástagos antes mencionados se han convertido en legendarios.

Vástagos cortos no cementados

Recientemente ha aparecido una multitud de vástagos cortos. En un estudio reciente identificamos 43 diferentes diseños, fabricados por 16 empresas que pueden agruparse en siete tipos y 16 familias.7 Las Figuras 11 y 12 muestran un ejemplo de diferentes diseños agrupados por familias.

Figura 11: A) Ejemplos de vástagos cortos con anclaje cérvico-meta-diafisarios: Nanos (Smith & Nepew); B) Optimus® (R. Mathys), C) Mínima® (Lima), D) Colo-Mis® (Lima), E) Mini Hip® (Corin).

Figura 12: Ejemplos de vástagos «estándar recortados»: A) Profile® (DePuy); B) Tri Lock® (De puy); C) Taper Lock Microplasty® (Biomet) y D) Accollade II (Striker).

En estos vástagos las geometrías son muy heterogéneas, pero los más usados en la actualidad los podemos dividir en dos categorías: a) los que respetan parte del cuello femoral (son de anclaje cérvico-metadiafisario); y b) los que no respetan el cuello (son de anclaje metadiafisario). Por lo general, estos últimos son vástagos «estándar recortados». La tendencia actual de casi todos los diseñadores es desarrollar vástagos cortos, pero no tan cortos ni tan largos. La longitud de los mismos está determinada por las características endósticas según Dorr8 y el nivel de altura del istmo femoral.9,10 Tendremos que esperar algún tiempo para evaluar sus resultados a largo plazo.

Historia de la modularidad

Uno de los principales problemas en el diseño de vástagos ha sido la conciliación geométrica biomecánica de su ajuste y llenado. El principal problema para «aparear» geometrías entre implante-hueso es que hay una enorme heterogeneidad de las características periósticas y endósticas femorales. Para tratar de resolver este problema, se ha recurrido al diseño de vástagos modulares. Siwash en la Unión Soviética fue el pionero en este campo, a partir de su idea, se han desarrollado diversos modelos (Figura 13). Sin embargo, gracias a los adelantos tecnológicos, historia y experiencias acumuladas durante muchos años, hemos aprendido que: 1) a más modularidad, mayor riesgo de corrosión; 2) se requiere un mayor stock en cada set de implantes; 3) son más caros; y 4) sus resultados clínicos no son superiores a los vástagos convencionales. No obstante lo anterior, son muy usados en revisión.

Figura 13: Desde 1960 a la fecha se han desarrollado diversos sistemas modulares. En esta Figura se muestran algunos de ellos señalando sus marcas y la fecha de su aparición.

Desde la aparición de la modularidad, uno de sus principales problemas ha sido la corrosión. Collier11 y Gilbert12 a principios de los años 90 fueron los primeros en estudiar y alertarnos sobre este problema. No obstante lo anterior, el grueso de la comunidad médica volteó a ver este fenómeno como un problema clínico hasta finales de la última década del siglo pasado. A este problema se le llamó «trunionosis». Haremos una revisión histórica de este tema.

Historia de la trunionosis

El «cono morse» (CM) es un principio mecánico básico utilizado por la mayoría de los diseñadores de implantes modulares. El cono original fue inventado por Stephen Morse en la década de 1860 para la operación de máquinas/herramienta.

El ensamble CM entre la cabeza y vástago de las prótesis de cadera fue iniciado a comienzos de la década de 1970, por las compañías Sulzer AG (actualmente Zimmer, Winterthur, Suiza), fabricante de prótesis y Feldmühle AG (actualmente CeramTec GmbH, Plochingen, Alemania) fabricante de cerámica. El objetivo fue crear una conexión fiable y segura entre una cabeza de cerámica y un vástago metálico. En 1974 se implantó por primera vez una prótesis de cadera con ajuste CM a un paciente. Estos conos se hicieron muy populares alrededor de 1985 para permitir la combinación no sólo con cabezas de cerámica sino también con metálicas.

El diseño del CM inicial consistía en un cono truncado de 20 mm de longitud con diámetros de 14 y 16 mm en cada extremo (Cono 14/16). En la década de 1990, las dimensiones del cono se redujeron a diámetros y longitudes más pequeñas (12/14; 11/13 o incluso 9/10, con longitudes de 10 mm). En esa década la International Standard Organization (ISO, documento ISO/TC150/SC4 N117) se esforzó sobremanera para lograr un CM único (el denominado «Eurocono») pero fracasó, ignoro si se han continuado estos esfuerzos para unificarlos. El «Eurocono» 12/14 tiene una longitud de 10 mm con inclinación de las paredes del cono de 5o 42’ 30”. Este diseño se utiliza sólo por algunas compañías, sobre todo en Europa. En la actualidad, existen más de 30 diseños diferentes de CM y en algunos casos no es posible identificarlos. Por otro lado, los diversos CM también se diferencian, entre otros elementos, no sólo por su geometría, sino también por su estructura y las características de su superficie. También se debe mencionar que los intervalos entre las longitudes del cuello «S», «M», «L» y «XL» tampoco se han estandarizado y pueden variar algunos milímetros entre un fabricante a otro, o algo peor, varían incluso dentro de la misma empresa (Figura 14).

Como cada fabricante tiene sus propios diseños, los cirujanos debemos solicitar a la industria que hagan esfuerzos por uniformarlos o bien indicar claramente sus características en los empaques de los implantes.

Historia de la resuperficialización

El concepto de sustituir el cartílago lesionado mediante la regeneración del mismo o recubrirlo con materiales biológicos o no biológicos que sustituyan a las superficies articulares dañadas ha sido una obsesión en todas las etapas de la lucha contra la pérdida del cartílago.

La historia moderna se inició en 1927 después de haberse hecho varios intentos para recubrir la cabeza femoral con diferentes materiales. No fue sino hasta las décadas de los 70 y 80 en que hubo un «Boom» de esta modalidad de tratamiento debido a la aparición del Vitaliun®, las cerámicas y de los polietilenos altamente cruzados (Figura 15).

Figura 15: Diversos modelos de resuperficialización iniciando en 1927 con la copa de Smith-Peterson hasta los modelos contemporáneos.

El «Boom» de los años 70 se colapsó a finales de los 90. Las causas son múltiples: 1) emplear un polietileno con un grosor muy delgado y con deficiente tratamiento para reducir la oxidación y el desgaste; 2) por deficiencias en el cementado; 3) por mala selección de los pacientes; 4) el uso de diseños inadecuados; 5) emplear aleaciones susceptibles de falla por metalosis y contra terceros cuerpos; 6) reacciones adversas a los iones metálicos; 7) mal posicionamiento; 8) tamaño de los implantes; y 9) sorprendentemente al género en donde se aplican. Existen aún diversos modelos en el mercado; sin embargo, hay una franca tendencia a desaparecer (Figura 16).

Figura 16: Diversos modelos y casas fabricantes de modelos contemporáneos de prótesis de recubrimiento.

El tipo de daños que se producen a causa de los materiales empleados han recibido diversos nombres, pero los podemos englobar en «reacciones adversas periprotéticas». Estos efectos negativos han obligado a las autoridades sanitarias de diversos países a adoptar recomendaciones oficiales para la vigilancia de los pacientes portadores de los sistemas meta-metal y también ha forzado a diversas compañías al retiro voluntario de algunos modelos.

Historia de la isoelasticidad

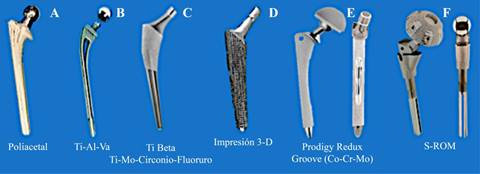

En las décadas de los 80 y 90 aparece este concepto basado en que el esqueleto no es una estructura rígida, por el contario, es elástica. Bajo esta realidad, el concepto de isoelasticidad sonó lógico, ya que teóricamente si igualamos el módulo elástico entre el fémur y el implante, el resultado sería un mejor remodelamiento óseo, ya que se respetarían los principios y la ley desarrollada por Julius Wolff en 1892.13 Bajo este concepto se fabricaron y colocaron varios modelos utilizando diversos materiales y diseños con resultados poco satisfactorios (Figura 17).

Figura 17: Diversos modelos isoelásticos: A) modelo fabricado en poliacetal (Robert Mathys); B) el modelo de Butel fabricado en Ti-6Al-4Va (Richards); C) El modelo Accolade® (Stryker) fabricado en Titanio TMZF (Titanio β-molibdeno-Circonio-Fluoruro) que es 25% más elástico que el Ti-Al6-4Va4); y D) Uno de múltiples modelos isoelásticos fabricados con impresión 3-D. E) El modelo Prodigy Redux Groove en CO-Cr-Mo se diseñó para dar mayor elasticidad a la parte intermedia del vástago y F) El modelo S-ROM cuenta con una punta bífida para dar mayor elasticidad a la porción distal del vástago.

Los modelos de Robert Mathys y de Butel dejaron de producirse y el modelo fabricado con titanio «elástico» tiene advertencias por la FDA (recall), al parecer ya no se fabrican. El vástago Prodigy Redux Groove/DePuy intentó disminuir la rigidez del vástago (fabricado en Co-Cr-Mo) disminuyendo la cantidad de metal en la parte media de un implante similar al AML. Los vástagos biselados en la punta se diseñaron con el propósito de disminuir la rigidez en la parte distal de la prótesis. Algunos conceptos de isoelasticidad se abandonaron desde principios de este siglo pero actualmente ciertos conceptos se aplican a algunos implantes. Un hecho afortunado ha sido la aparición de la tecnología de impresión en 3-D que ha hecho renacer el concepto de isoelasticidad ya que esta forma de fabricación permite diseñar estructuras nanogeométricas muy parecidas al hueso. Esta tecnología de fabricación ofrece la ventaja teórica de que se puede manipular el control del recambio metabólico óseo si se combina la forma y gradación de las propiedades geométricas del diseño de las estructuras, lo cual permitirá un mejor funcionamiento biomecánico. Debemos estar atentos a este concepto.

Problemas actuales de la ATC

Los avances y la masificación de este recurso terapéutico han traído consigo algunos problemas derivados de la falla en los implantes. Podemos mencionar principalmente la luxación, infección, pérdida ósea progresiva y el aflojamiento aséptico entre otros. Para resolver estas complicaciones, se han desarrollado diversas herramientas.

Luxación

Para tratar o prevenir los casos de luxación recidivante en pacientes con alto riesgo de sufrirla, se han empleado principalmente los acetábulos con «cejas», las cabezas de diámetro grande, los insertos encarcelados y las copas con doble movilidad. Nos centraremos en al análisis de los insertos encarcelados y la doble movilidad.

Historia de los diseños encarcelados

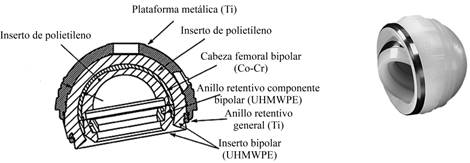

Los insertos encarcelados (constrained cups) también llamados insertos restringidos, han tenido cierto grado de éxito en el combate ante la luxación14 y la mayoría de las empresas fabricantes cuentan al menos con un modelo. En general hay dos modelos de diseños restringidos. La mayoría son modelos que basan su diseño de encarcelamiento de la cabeza mediante un anillo retentivo (Figura 18). También hay modelos multimodulares, por ejemplo el tripolar constreñido (Figura 19) y pueden ser cementados y no cementados.

Figura 18: Algunos modelos de acetábulos encarcelados con anillo retentivo: A) R3 (Smith &Nephew), B) Freedon (Zimmer/Biomet), C) Trilogy Longevity (Zimmer) Trident (Striker), D) Modelo constreñido, y E) S Rom (DePuy/Synthes).

El inicio histórico de su utilización se pierde en el tiempo, al parecer el primer acetábulo constreñido fue el modelo S-ROM constrained liner desarrollado por Joint Medical Products, pero ahora se produce por la mayoría de empresas manufactureras de implantes. Sin embargo, a pesar de las tentativas ventajas que ofrecen estos diseños, también muestran algunas desventajas. La más importante es que limitan dramáticamente los arcos de movilidad, por lo que el riesgo de colisiones repetidas entre el borde del acetábulo y el cuello del vástago pueden desestabilizarlo. Otros problemas son que estas prótesis requieren gran pericia de los cirujanos que los colocan, la tasa de revisión es alta, pueden luxarse a pesar de los mecanismos antiluxación que poseen y en muchos modelos es imposible efectuar una reducción cerrada, por lo que se tiene que abrir al paciente para recolocar la cabeza en su sitio. La tendencia actual es dejar de utilizarlos.

Historia de la doble movilidad

En fechas recientes ha «renacido» el empleo de la doble movilidad como un recurso antiluxación. Este concepto no es reciente, Bousquet y Rambert lo desarrollaron hace 46 años (Figura 20).

En la actualidad se fabrican modelos con baja y alta modularidad. Debe ponerse especial atención a los acetábulos con alta modularidad, ya que se mezclan diversos materiales metálicos, por lo que el riesgo de corrosión es mayor (Figura 21).

Los modelos de doble modularidad actuales han incorporado alta tecnología, sobre todo en sus insertos de polietileno y en los revestimientos de sus copas (Figura 22). Existe un «Boom» en este concepto, por lo que algunos cirujanos los emplean como primera opción en pacientes muy jóvenes. La historia nos ha enseñado que estos modelos «renacidos» deben emplearse con mucha cautela, ya que hasta el momento no contamos con suficientes estudios de resultados a largo plazo.

Pérdida ósea progresiva

Un problema relevante en la aloartroplastía de cadera es la pérdida ósea progresiva. Si nos preguntaran qué es lo que irremediablemente pasará en la vida in situ de un implante endoprotésico, sin duda responderíamos… ¡la pérdida ósea progresiva! Existen múltiples causas para que acontezca y éste no es el espacio para analizarlo, lo que sí haremos es revisar lo que cirujanos e industria hemos hecho históricamente para solucionarlo.

Creación de Bancos de Hueso

Si lo que se pierde es hueso, la lógica intuitiva nos recomienda sustituirla con hueso. Por este motivo, y casi tomados de la mano, se ha desarrollado la aloartroplastía con los Bancos de Tejidos.

La historia de los sustitutos óseos de banco es muy larga, inicialmente los fragmentos de hueso se conservaron en soluciones antisépticas como el merthiolate, después se refrigeraron a temperaturas bajas, luego a ultra baja temperatura y por último en gases criogénicos. Con el advenimiento de la liofilización, ya fue posible procurar y almacenar grandes cantidades de hueso incluso por años.

El hueso preservado en liofilización o a bajas temperaturas sin duda ha sido un gran avance en la sustitución del hueso; sin embargo, este recurso sólo es útil en pérdidas óseas no muy grandes, ya que los injertos segmentarios o aplicados en grandes cantidades muchas veces fallan por resorción, osteonecrosis, no integración o infección. Por este motivo, se han buscado otras alternativas no biológicas para sustituir las grandes pérdidas óseas.

Aditamentos protéticos para sustitución de pérdidas masivas de hueso

Ante el riesgo de falla por los motivos ya mencionados, se ha desarrollado un gran arsenal para evitar el uso masivo de injerto óseo. Destaca sustituir el hueso perdido con aditamentos metálicos de metal travecular poroso.

Históricamente la industria ha puesto en el mercado diversos dispositivos para reforzar y prevenir colapsos óseos por mala calidad ósea, contener los injertos de hueso aplicados o restaurar la pérdida. Cada uno de estos dispositivos tiene ventajas y desventajas.

Los diferentes dispositivos van desde aditamentos, como colocar una simple malla para contener la fuga de los injertos, hasta dispositivos de rescate, donde la pérdida es tal que una reconstrucción tradicional es sumamente complicada (Figura 23).

A través de la historia de la reposición ósea para el acetábulo, se han ideado diversos dispositivos, pero los más utilizados han sido los diseñados por Burch-Schneider y Muller/Ganz (Figura 24).

Los dispositivos de refuerzo acetabular más conocidos fueron los propuestos en 1974 por Hans Beat Buch. Más tarde Robert Schneider propuso modificaciones a la idea inicial de Burch. Schneider postuló que la fijación con tornillos proximales debe hacerse en dirección a la articulación sacroilíaca y que la aleta distal del refuerzo debe impactarse en el hueso isquiático. De esta manera la empresa manufacturera Suiza Protek comercializó este implante con el nombre de «Jaula acetabular de Burch-Schneider». Otros diseños modificados fueron propuestos por Müller, Ganz y muchos otros.

Estos implantes metálicos tienen una alta tasa de falla, por lo que es conveniente dedicarle un espacio al análisis de por qué históricamente han fallado y, en consecuencia, por qué ya no se emplean tanto.

Las causas de falla de estos dispositivos son las siguientes: 1) se emplean en pérdidas masivas de hueso que debe sustituirse por grandes cantidades de hueso autólogo u homólogo de banco. Hemos aprendido que a mayor pérdida ósea mayor el riesgo de falla. Lo ideal es implantarlos en hueso nativo y en cantidades moderadas. 2) Ningún dispositivo metálico, por fuerte que parezca, está exento de sufrir fatiga en ciertos puntos críticos. Debemos identificar dónde se encuentran estos puntos para poner mayor atención en reforzar y «apuntalar» estos puntos de falla. 3) La cantidad de cemento es crucial para evitar la falla. En general hay una tendencia a poner grandes cantidades de cemento para ocupar los espacios donde se ha perdido hueso. Esto no debe hacerse ya que actualmente hay una multitud de recursos para evitarlo. Con mucho, la principal causa de falla en estos dispositivos es desafortunadamente la resorción del injerto óseo; a mayor cantidad de hueso sustituto, mayor posibilidad de resorción. Otro motivo de falla es colocar cemento en forma insuficiente, sin olvidar el riesgo de infección.

Recientemente han aparecido una multitud de dispositivos fabricados en diferentes metales porosos llamados genéricamente de metal travecular o de alta porosidad.

Infección

Recientemente se ha puesto especial atención al problema de la infección. La Primera y Segunda Reunión Internacional sobre Infecciones Musculoesqueléticas han sido un gran esfuerzo de la comunidad mundial para buscar soluciones y sobre todo guías de diagnóstico y tratamiento para este flagelo. Es altamente recomendable que se obtenga la APP «ICM Philly» donde se pueden consultar en español las guías de diagnóstico y tratamiento, el documento completo del Segundo Consenso y un enorme Banco de Información Calificada.

Discusión

Como ya se ha dicho, el desarrollo de la artroplastía de cadera es una historia que merece contarse, pero sobre todo analizarse. La estrategia en esta parte para analizar la quinta etapa de su desarrollo fue buscar información que hiciera énfasis en señalar por qué algunos implantes fallaron o dejaron de usarse y los motivos por lo que algunas prótesis se han convertido en legendarias. En cuanto a las fuentes de información, la mayoría de la bibliografía citada en el manuscrito son referencias originales consultadas en internet o en textos donde se hace alusión a la historia de su desarrollo. También se consultó un archivo forense coleccionado por el autor a través de los años de los catálogos de los implantes aquí analizados.

Lo más importante que nos heredó la etapa de artroplastías de etapa previa a la actual fue que después de haberse hecho intentos con diversos estudios, materiales y diseños, finalmente se entendieron los principios que dieron paso a la fijación no cementada contemporánea. Para que una prótesis permanezca por largo plazo in situ es necesario que se establezca un equilibrio biológico y mecánico entre el implante y el hueso que lo rodea. Esto sólo se logra si existe un balance satisfactorio y armónico a largo plazo que permita mantener la estabilidad biológica y mecánica de la prótesis. Para alcanzar lo anterior, deben existir ciertas condiciones en el implante como son: biocompatibilidad, capacidad para favorecer el remodelamiento óseo, resistencia a la corrosión, fortaleza mecánica, resistencia a la fatiga, que sea esterilizable, que posea un diseño secundario que permita una buena fijación mecánica y que cuente con un diseño primario que por su forma permita una transmisión de esfuerzos del implante al hueso y viceversa. Además debe contar con un «maridaje» geométrico lo más cercano posible entre implante-hueso, cuya finalidad es que no existan movimientos relativos en su interface. Habría que agregar que sean fáciles de colocar y de remover.

Sabemos bien que el diseño debe considerarse como uno de los factores críticos importantes contra la falla, por lo que en esta quinta etapa ha habido una verdadera explosión en la cantidad de diseños tanto de los acetábulos como en los componentes femorales. Todos han tenido como objetivo común tratar de mejorar su buen funcionamiento a largo plazo a través de atacar diversas variables en su diseño, materiales, fabricación e instrumentación. Existen diseños con una multitud de variables como son: para usarse con cemento y sin él, totales y hemiprótesis, primarios, de revisión y tumorales, monobok y modulares, de doble y triple cuña, rectos, curvos, anatómicos y hechos a la medida, con diversos tipos de revestimiento parcial, intermedio o total, tamaños ultracortos, cortos estándar y largos, roscados, con sección transversa rectangular, redondeada, híbridos, etcétera.

La artroplastía femoral de cadera ha tenido un problema histórico: ¿cómo mejorar la estabilidad de las prótesis a largo plazo? La estabilidad puede ser primaria o mecánica o secundaria o biológica y se obtiene combinado una multitud de factores donde intervienen el cirujano, el paciente, los atributos de las prótesis, el hospital y la industria. Aunque todos los sistemas comparten este problema y los diseñadores de cada uno de ellos han buscado diferentes soluciones.

En un espacio como éste, no podemos poner atención pormenorizada a cada una de las variables existentes de diseño. Lo que sí hicimos fue dedicar algo de espacio para analizar brevemente algunas filosofías de diseño, como son: la modularidad, resuperficialización, isoelasticidad, luxación, el combate a la pérdida ósea progresiva y a los recursos empleados para solucionar sus fallas.

Desde la aparición de la modularidad uno de sus principales problemas ha sido la corrosión. Collier11 y Gilbert12 a principios de los años 90 fueron los primeros en estudiar y alertarnos sobre este problema; sin embargo, la comunidad médica consideró a este fenómeno como un problema clínico hasta finales de la última década del siglo pasado. A este problema se le llamó «trunionosis», aunque no es un problema numéricamente importante, lo que hemos aprendido hasta ahora es que a más modularidad, mayor riesgo de corrosión. No obstante lo anterior, los modelos modulares son muy usados en revisión o bien para el tratamiento de casos muy especiales.

En cuanto a la resuperficialización, mencionamos que el concepto de sustituir el cartílago lesionado por una superficie que recubra las superficies articulares dañadas ha sido una obsesión.

Hubo un «Boom» de los años 70 que se colapsó a finales de los 90. Las principales causas fueron: 1) emplear un polietileno con un espesor muy delgado y con tratamiento insuficiente para reducir la oxidación y el desgaste; 2) por deficiencias en el cementado; 3) por la mala selección de los pacientes; 4) por el uso de diseños inadecuados; 5) emplear aleaciones metálicas susceptibles de falla por metalosis y/o en contra de terceros cuerpos; 6) reacciones adversas a los iones metálicos; 7) mal posicionamiento; 8) tamaño de los implantes; y 9) sorprendentemente al género en donde se aplican (las mujeres son más susceptibles de falla). Aún existen diversos modelos en el mercado, sin embargo hay una tendencia a desaparecer, sobre todo en los modelos meta-metal.

La isoelasticidad tuvo mucho auge en los 80 y 90, este concepto se basó en que el esqueleto no es una estructura rígida; sino por el contario, es elástica. Bajo esta realidad, el concepto de isoelasticidad sonó lógico, ya que teóricamente si igualamos los módulos elásticos entre el fémur y el implante, el resultado sería un mejor remodelamiento óseo, ya que se respetarían los principios y la ley desarrollada por Julius Wolff en 1892.13

Bajo el concepto de isoelasticidad se fabricaron y colocaron varios modelos utilizando diversos materiales y diseños con resultados poco satisfactorios, por lo cual prácticamente se abandonó desde principios de este siglo; sin embargo, la aparición de la tecnología de impresión en 3-D ha hecho renacer el concepto, ya que esta forma de fabricación permite diseñar estructuras nanogeométricas muy parecidas al hueso. Los modelos impresos en 3-D ofrecen la ventaja teórica de que se puede manipular el control de la osteointegración y el recambio metabólico óseo si se combina la forma y gradación de las propiedades geométricas del diseño de las estructuras. Teóricamente permitiría un mejor funcionamiento biomecánico. Debemos estar atentos a este concepto.

En cuanto a la luxación en pacientes con alto riesgo de sufrirla, se han empleado principalmente los acetábulos con «cejas» de angulación variable, cabezas de diámetro grande, insertos encarcelados y las copas con doble movilidad.

Los insertos encarcelados (constrained cups), también llamados insertos restringidos, han tenido cierto grado de éxito en el combate ante la luxación y la mayoría de las empresas fabricantes cuentan al menos con un modelo. Al parecer el primer acetábulo constreñido contemporáneo fue el modelo «S-ROM constrained liner» y actualmente se producen por la mayoría de empresas manufactureras de implantes.

En general hay dos modelos genéricos de diseños encarcelados. La mayoría son modelos que basan su diseño de encarcelamiento de la cabeza mediante un anillo retentivo, aunque también existen modelos multimodulares que pueden ser cementados y no cementados; tienen la ventaja que pueden atornillarse. Las principales desventajas son que limitan dramáticamente los arcos de movilidad, requieren gran pericia de los cirujanos y su tasa de revisión es alta. Otra desventaja es que estos diseños también pueden luxarse. La tendencia actual es dejar de utilizarlos.

En cuanto a la doble movilidad en fechas recientes ha «renacido» el empleo de la doble movilidad como un recurso antiluxación. Este concepto se desarrolló hace 46 años y en la actualidad se fabrican por diversas empresas. Debe ponerse especial atención a los acetábulos con alta modularidad toda vez que mezclan diversos materiales metálicos, por lo que es mayor el riesgo de corrosión. Actualmente algunos cirujanos los emplean como primera opción en pacientes muy jóvenes y no sólo para los pacientes con elevado riesgo de luxación. Tendremos que observar sus resultados a largo plazo. La historia nos ha enseñado que éstos y otros modelos «renacidos» deben emplearse con mucha cautela.

Un problema relevante en la aloartroplastía de cadera es la pérdida ósea progresiva. Si nos preguntaran qué es lo que irremediablemente pasará en la vida in situ de un implante endoprotésico, sin duda responderíamos… ¡la pérdida ósea progresiva! Existen múltiples causas para que ello acontezca. La lógica nos dice que si lo que se pierde es hueso, hay que sustituirla con hueso. Por este motivo aparecen los Bancos de Tejidos. Con el advenimiento de la congelación a bajas y ultrabajas temperaturas y la liofilización fue posible procurar y preservar y almacenar grandes cantidades de hueso. Hemos aprendido que las sustituciones sólo son útiles en pérdidas óseas no muy grandes, ya que los injertos segmentarios o aplicados en grandes cantidades pueden fallar por resorción, osteonecrosis, infección o no integración. Por los motivos anteriores, se han buscado otras alternativas no biológicas para sustituir las grandes pérdidas óseas, por lo que aparecen diversos tipos de dispositivos metálicos para reforzar y prevenir colapsos óseos, contener los injertos óseos aplicados o bien restaurar su pérdida con algún tipo de metal travecular poroso y se desarrollan las llamadas prótesis de revisión.

La infección periprotésica es todo un tema y se le ha prestado mucha atención en fechas recientes. Destacan las iniciativas tomadas a partir del Segundo Consenso Internacional sobre Infecciones Musculoesqueléticas efectuada en Filadelfia en 2008.15

Conclusiones

1. Hasta ahora no se ha encontrado la forma de «curar» ni detener el deterioro progresivo del cartílago articular en ninguna de las enfermedades reumáticas. A lo más que hemos llegado es a modificar en diversos grados la historia natural de esta enfermedad en algunas articulaciones.

2. Una cirugía artroplástica no significa «curar». Este recurso terapéutico debe considerarse como un «remedio mayor» para ofrecer mejor calidad de vida a los pacientes donde han fracasado todas las medidas no quirúrgicas en una enfermedad que no tiene curación. Colocar una prótesis no es curar, ya que ésta puede fallar por múltiples cusas, por lo cual debe vigilarse de por vida.

3. Este recurso ha tenido un crecimiento explosivo. Si bien es cierto que debemos esforzarnos por mejorar sus resultados, también debemos tener mucho cuidado en no abusar en el empleo de «nuevas» prótesis o implantes «resucitados». Siempre debemos esforzarnos por conocer su historia de aciertos y fracasos.

4. En el momento de establecer la decisión de prescripción de implantes, no debe pasar por alto que hay ciertos implantes legendarios que existen y aún se usan debido a su buen funcionamiento demostrados por décadas y que además han servido de inspiración para las innovaciones de sus filosofías básicas.

5. En la etapa actual se han desarrollado una infinidad de diseños utilizando diferentes materiales y filosofías de aplicación. Muchos de ellos han desaparecido y otros más han logrado sobrevivir con adaptaciones a los nuevos materiales, a las formas de fabricación y a los herramentales para su colocación. Hoy por hoy tenemos el mercado apabullado por la presencia de modelos, por lo tanto es importante que los cirujanos analicemos las ventajas y desventajas de los modelos actuales y los que seguramente se desarrollarán en el futuro, siempre apoyados en la historia de sus éxitos y fracasos. El desarrollo futuro de las artroplastías articulares no cesará.

6. Hoy más que nunca conviene recordar las palabras del filósofo y ensayista hispano-inglés Jorge Santayana «aquellos que no pueden recordar el pasado, están condenados a repetirlo».

nova página do texto(beta)

nova página do texto(beta)