I. Introducción

Los cambios precipitados producidos al presente en el mercado mundial, así como las transformaciones políticas, económicas, sociales y ambientales, demandan modificaciones en los estilos gerenciales de las organizaciones, con el fin de adaptarse o adecuarse a la nueva realidad, enfrentar con éxito los desafíos del entorno y mantener posiciones competitivas en una economía globalizada.

El sector textil a pesar de su importancia en términos de empleo, unidades económicas y valor agregado bruto, es una de las actividades donde más ha impactado la apertura comercial de Ecuador, generando cierto estancamiento en su desarrollo y una reducción de su participación en el comercio internacional (Loor, Ureta, Rodríguez, & Cano, 2018; Espinosa-Ruiz, Muyulema-Allaica, Sánchez-Macías, & Usca-Veloz, 2019). Se trata de un sector fragmentado y heterogéneo en el que predominan las micro, pequeña y mediana empresa (Micropymes) y cuya demanda tiene su origen sobre todo en tres usos finales: (i) confección, (ii) ropa de hogar y (iii) aplicaciones industriales (Espín, Córdova, & López, 2017). Según Espinosa-Ruiz, et al., (2019) consta de numerosos subsectores que abarcan todo el ciclo de producción, desde las materias primas (fibras artificiales) y los productos semiprocesados (artículos de hilo, tejidos y géneros de punto con sus procesos de fabricación) hasta los señalados como productos finales (alfombras, ropa de hogar, ropa de confección y artículos textiles de uso industrial). Según el Instituto Nacional de Estadística y Censos (INEC), en la República del Ecuador, las micropymes son el motor de generación de empleo, puesto que representan el 95% de las unidades productivas (INEC, 2017a). No obstante, su participación en el producto interno bruto (PIB) en el año 2016 fue 15% (INEC, 2017b). Según la Asociación de Industriales Textiles del Ecuador (AITE) la participación en el PIB incorpora el 11% de contribución de las Micropymes con 700 millones de dólares, siendo un aporte económico considerable en el desarrollo de la economía del país, pero no suficiente tomando en cuenta la capacidad productiva del sector (AITE, 2016).

En este marco, la estrategia es clara para el sector textil: innovar atendiendo al conocimiento del entorno y a la estrategia de la organización. Es una posibilidad y a la vez un instrumento necesario para competir en la sociedad del conocimiento, la sociedad de la información y la sociedad de las comunidades de aprendizaje. Y no se trata de una herramienta exclusiva para las empresas de gran tamaño, también es adaptable a las más pequeñas (Micropymes), aunque en los estudios, realizados por Espinosa-Ruiz, et al., (2019) se evidencie su baja capacidad de innovación frente a las empresas de mayor tamaño. Por ello, según Sablón, Orozco, Lomas, & Montero (2018) se debe impulsar una cultura de innovación, pero no sólo en los procesos y para cumplir con las necesidades que en ese momento demanda la empresa; como tradicionalmente se hace; sino también en los productos y en la organización del trabajo. Según Mardones & Bienzobas (2019) los cambios en el mercado de indumentaria, y las nuevas necesidades, provocan una escasez indiscutible en la innovación tecnológica de los procesos de producción en las empresas dedicadas a la confección. Para Maldonado, López-Torres, Pinzón, & García, (2016) se evidencia cambios específicos en la industria de la confección, debido a diversos factores como tendencias de consumo de vestuario con permutaciones más rápidas; “fast fashion”; tecnologías aplicadas al diseño, la automatización, especialización de mano de obra, tecnología aplicada para el desarrollo de bases textiles e insumos, tecnologías de la información aplicada a la administración de los procesos productivos, entre otros.

Por otro lado, la digitalización es una opción estratégica para dar soporte a la gestión de los productivos del sector manufacturero, lo cual involucra el uso de computadoras cada vez más potentes y con un bajo costo; capaces de analizar la información de los procesos y la mejora continua de la interacción hombre-máquina (Ynzunza, Izar, & Bocarando, 2017). Sin embargo, este concepto por sí solo, no proporciona el desarrollo de instrumentos y herramientas específicas para el levantamiento de la información requerida para este fin.

Las organizaciones de los procesos productivos de confección son cada vez más dinámicas y complejas, razón por la cual se necesitan la comprensión metódica de sus elementos y su interacción con el fin de mantener o mejorar su eficiencia. La confección de indumentaria se organiza a partir de un solo objetivo, que es garantizar el proceso de entrega de las prendas al cliente. Los procesos de producción de la confección se componen principalmente de procesos, entre ellos: el diseño de la prenda, corte de tela, estampado/bordado y sublimado, armado/confección de la prenda, acabado, control de calidad, empaque y almacenamiento (De Lombaerde, Kingah, & Rettberg, 2014; Medina, 2015). Sin embargo, para el proceso de corte de tela, se debe considerar la ejecución de varias operaciones, como, por ejemplo: transporte de tela, tendido, reposo de la tela, el trazo del patrón y corte, adicionalmente otras operaciones como mantenimiento y calibración de las máquinas.

La revolución industrial 4.0 genera grandes cambios; principalmente tecnológicos; donde las personas deberán adquirir competencias profesionales para postular en el mercado laboral (Escudero, 2018). Los perfiles requeridos que se adaptarán a la cuarta revolución industrial deben disponer características de solución de problemas complejos, pensamiento crítico, creatividad, gestión de personas, coordinación de equipos, inteligencia emocional, análisis y toma de decisiones, orientación del servicio, negociación y flexibilidad cognitiva (Gray, 2016). Además, en un mundo globalizado las competencias son: usar herramientas de forma interactiva, interactuar en grupos heterogéneos y actuar de manera autónoma (Asato, Galván, García, & Godoy, 2018). En la actualidad, la comprensión de las operaciones de confección involucra la recolección y análisis de información relacionada principalmente con indicadores de utilización de los recursos (costos industriales) y requisitos de calidad de la prenda, su propósito, secuencia, eliminación, requisitos y características de las bases textiles e insumos utilizados, uso, regulación, calibración y mantenimiento de maquinaria y de las condiciones de trabajo.

Se han desarrollado varios métodos con el fin de orientar a las organizaciones manufactureras al análisis y mejora de sus operaciones (Hodson, 1996; Côté, Booth, & Louis, 2006; Peralta, López, Alarcón, & Rocha, 2014; Gutarra, 2015). Entre ellos: “Ingeniería en Métodos de trabajo” (Hodson, 1996) y “El método sistemático para aplicar los nueve análisis de operaciones por medio de una lista de verificación” (Niebel & Freivalds, 2014). Otras aportaciones han sido desarrolladas como opciones específicas e individualistas para este fin, relacionadas con la secuencialización de operaciones, simplificación del trabajo, automatización, mejora de las condiciones de trabajo frente a las operaciones realizadas, determinación del volumen teórico justo de producción etc. Sin embargo, no se ha desarrollado un instrumento específico que permita determinar las condiciones en que se encuentran las operaciones de trabajo de las empresas dedicadas a la confección de indumentaria, con el fin de analizar, entender su funcionamiento y emprender las mejores decisiones de mejora hacia este importante sector.

La presente investigación tiene como objetivo diseñar un instrumento que permita recolectar la información suficiente para el análisis integral de las operaciones de confección y mejora de las mismas, integrando cinco fases de aplicación:

Selección de las operaciones de confección,

Selección de los participantes,

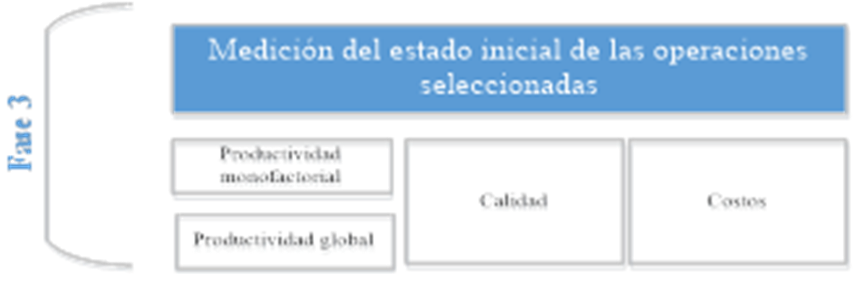

Medición del estado inicial de las operaciones,

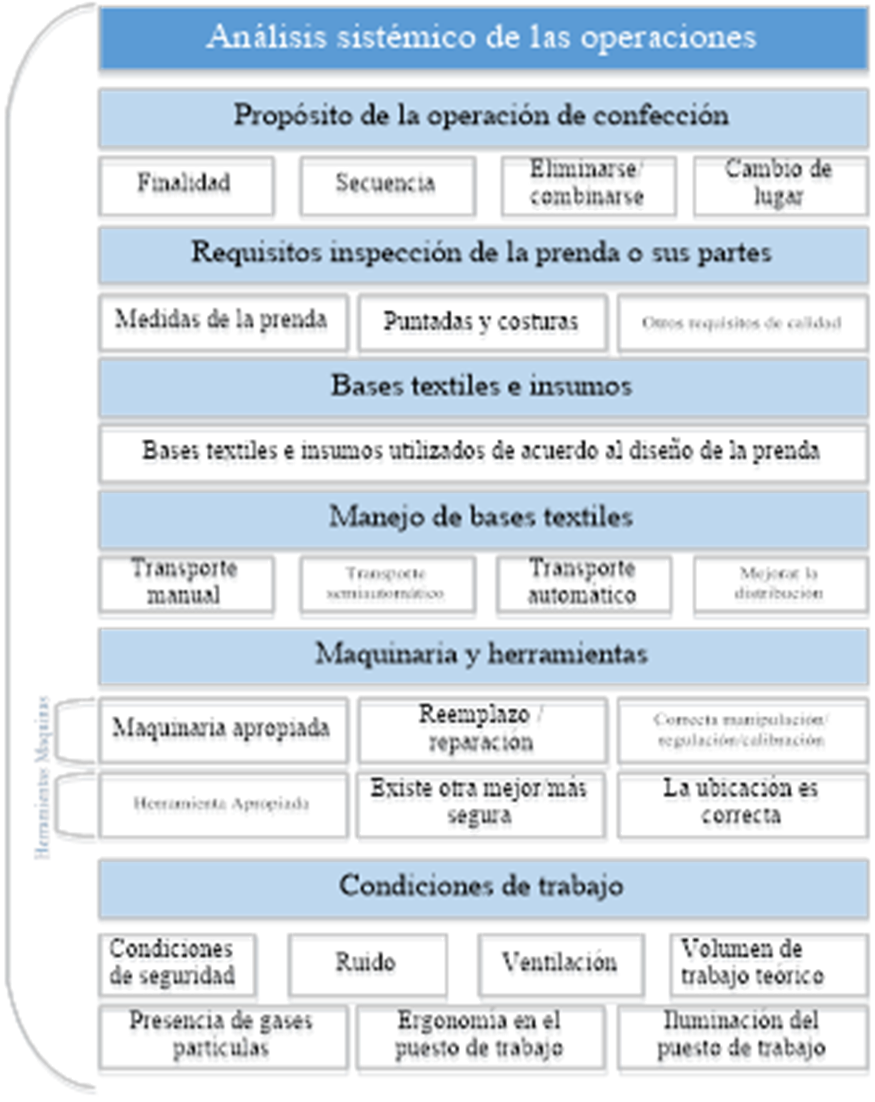

Análisis sistemático de las operaciones, y

Propuesta de mejora.

Como resultado se contará con un instrumento aplicable de forma individual o a varias empresas dedicadas a la confección, capaz de generar la información requerida para el diagnóstico y el análisis detallado de las operaciones de confección y las opciones para su mejora. La aplicación del instrumento, servirán en un futuro como referencia para estudiar el comportamiento de las operaciones del sector de la confección.

II. Materiales y métodos

En el presente trabajo se siguieron dos etapas principales:

Caracterización de los procesos productivos de confección de indumentaria.

Diseño del instrumento de diagnóstico para el análisis y mejora de las operaciones de confección.

La caracterización de los procesos productivos de confección, implica la identificación y definición de las principales características del proceso y de las operaciones de trabajo; involucradas de forma genérica en la manufactura de indumentaria, además en identificar las principales deficiencias, en cuanto a oportunidades de mejora. Para este fin se tomó como referencia poblacional de estudio a 18 micropymes dedicadas a la elaboración de prendas de vestir; ubicadas en la provincia de Imbabura-Ecuador, perteneciente a los cantones de Cotacachi (32%), Antonio Ante (26%), Otavalo e Ibarra con una similar participación del (21%). Las microempresas mencionadas actualmente se encuentran adscritas al Instituto Tecnológico Superior Cotacachi (COISTEC), con sede en el cantón Cotacachi, provincia de Imbabura-Ecuador desde el año 2017. Institución emblemática que forma tecnólogos mediante un sistema de Formación Profesional Dual, donde las empresas del sector y la academia puedan vincularse entre sí, con el objeto de apoyar nuevos modelos de organización en la Formación Profesional (FP), buscando la cooperación mutua y la excelencia entre los sectores. Los vínculos parten de la inserción del estudiante en el área laboral, articulando conocimientos teóricos y prácticos para contribuir en el desarrollo sostenible y sustentable local y regional. Posteriormente, se efectuó el mapeo de la cadena de valor (Value Stream Mapping) de cada sistema productivo por empresa, con el fin de representar los procesos de manufactura, su flujo de material e identificar las posibles mejoras, de acuerdo a los siguientes pasos: (i) Representación gráfica actual del sistema productivo (identificación de las actividades y operaciones actuales de trabajo), (ii) Medición de los indicadores (productividad multifactorial, dólares ganados en relación a los dólares invertidos en un ciclo de producción) y finalmente (iii) Identificación de los problemas (oportunidades de mejora), sustentado en la metodología de (Barcia & De Loor, 2007). Para este último, se elaboró un cuestionario corto basado en la metodología Niebel & Freivalds (2014) pues idealmente permite realizar un análisis general de operaciones de trabajo. Posteriormente de forma sistemática se determinó la fiabilidad de dicho instrumento a través del coeficiente de Alfa de Cronbach.

El diseño del instrumento pretende identificar las opciones de mejora de las condiciones actuales de sus operaciones de trabajo, con el fin de alcanzar mejores niveles de desempeño, su elaboración se basó en la ejecución de cinco pasos que son:

III. Resultados y discusión

3.1. Caracterización de los procesos productivos de confección de indumentaria

La caracterización de los procesos de manufactura hace referencia a la comprensión de los principales elementos que componen un proceso (Villegas & González, 2012; Torres, 2014).

Es imprescindible la caracterización de los procesos de manufactura para entender los elementos e interacciones entre las funciones una empresa o conjunto de ellas (Schwabe-Neveu, Fuentes-Stuardo, & Briede-Westermeyer, 2016). En procesos industriales, la caracterización de procesos es una etapa relevante y preliminar para la mejora de los mismos, básicamente consiste en entender uno o varios de estos elementos: entradas, recursos, factor humano, etapas, actividades u operaciones y salidas (Mallar, 2010). Desde una perspectiva investigativa la caracterización es una fase descriptiva con fines de identificación, entre otros aspectos, de los componentes, acontecimientos (cronología e hitos), actores, procesos y contexto de una experiencia, un hecho o un proceso (Sánchez, Ceballos, & Sánchez, 2014).

La filosofía “Lean” se enfoca a la reducción de desperdicios en los sistemas de manufactura y servicios, con el fin de alcanzar la mayor productividad (Tapia, Escobedo, Enrique, & Martínez, 2017). Par este fin, esta filosofía ha desarrollado varias herramientas, entre ellas el mapeo de la cadena de valor (Value Stream Mapping), esta herramienta gráfica ayuda a visualizar los procesos de manufactura, el flujo de material e información, incluso las oportunidades de mejora (De la Fuente, 2010). Se considera como una herramienta de diagnóstico del estado actual de la cadena productiva de un sistema de producción (Sarria, Fonseca, & Bocanegra, 2017).

De la identificación de las actividades y operaciones actuales de trabajo de las empresas que conforman el estudio, en la confección existe un conjunto de operaciones que forman parte de un proceso, existe un flujo único, desde las entradas (corte e insumos), hasta las salidas (prenda terminada). Su organización se considera a partir de procesos y operaciones de confección. A continuación, en la Figura 1 se explica la organización de los procesos de manufactura por niveles, un primer nivel agrupa a los procesos generales requeridos para la confección, y en un segundo nivel al conjunto de operaciones correspondientes a cada proceso.

Fuente: Los Autores, basados en la investigación de campo.

Figura 1 Niveles de los procesos productivos de confección de indumentaria.

En la Tabla 1, se procede a una descripción de las principales operaciones de confección, correspondientes a cada proceso. Se incluyen además tres procesos adicionales (estampado, bordado y sublimado), debido a las variaciones de las características de los diseños de las prendas producidas.

Tabla 1 Descripción de las principales operaciones de confección.

| N.º | Proceso | Operaciones |

|---|---|---|

| 1 | Corte | -Transporte de materiales. |

| -Tendido de la tela. | ||

| -Reposos de la tela. | ||

| -Trazo del patrón. | ||

| -Mantenimiento/calibración de maquinaria de corte. | ||

| -Corte. | ||

| 2 | Estampado | -Preparación de bastidores. |

| -Escoger el color del tinte. | ||

| -Colocación de tela en máquina Pulpo. | ||

| -Aplicación de tinte mediante presión. | ||

| -Secado. | ||

| 3 | Bordado | -Preparación de diseño. |

| -Escoger el color del hilo. | ||

| -Colocación de tela en tambor. | ||

| -Aplicación de diseño mediante maquina bordadora. | ||

| -Secado. | ||

| 4 | Sublimado | -Preparación de patrón. |

| -Escoger patrón. | ||

| -Colocación de tela en los brazos de estampación de la máquina pulpo. | ||

| -Aplicación de aplique mediante calor. | ||

| -Retirado de tambor y pelón. | ||

| -Corte de hilos sobrantes. | ||

| 5 | Armado/confección de la prenda | -Transporte de partes o piezas. |

| -Calibración/preparación de maquinarias | ||

| -Armado de la prenda (costura). | ||

| 6 | Acabado y control de calidad | -Control de número de producción. |

| -Corte de hilos y revisión de fallas. | ||

| -En caso de fallas reparación (re proceso) o sustitución de prendas. | ||

| 7 | Empaque, almacenamiento | -Termo fijado. |

| -Doblado. | ||

| -Empacado. | ||

| -Transporte de producto terminado. |

Fuente: Los Autores, basados en la investigación de campo.

Las operaciones de confección en cada empresa, varían de acuerdo a diversos factores, entre ellos: el tipo de prenda y su diseño, la maquinaria utilizada, la función de la organización y los métodos de trabajo adoptado por cada sistema productivo, entre otros.

El siguiente paso de la caracterización de procesos corresponde a la medición de los indicadores de cada sistema de producción empresarial. El análisis de la productividad abarca la utilización de los recursos invertidos en los proceso productivo, el cual es un índice que relaciona lo producido por un sistema (salidas o producto) y los recursos para generarlos (entradas o insumos) (Carro & Gonzalez, 2015). A continuación, en la Figura 2, se representa en el eje X dos indicadores: 1.- La productividad multifactorial medida en dólares ganados sobre los dólares invertidos en un ciclo de producción, de cada empresa que conforma la unidad de estudio, Y 2.- La productividad multifactorial promedio medida en las mismas unidades, que corresponde a un valor de 1.18.

Fuente: Los Autores, basados en la investigación de campo.

Figura 2 Productividad multifactorial por empresa.

Se puede observar un total de 9 empresas (53%) que tienen una productividad menor al promedio, lo que significa que existe oportunidad para mejorar este indicador con respecto al promedio de sus empresas semejantes.

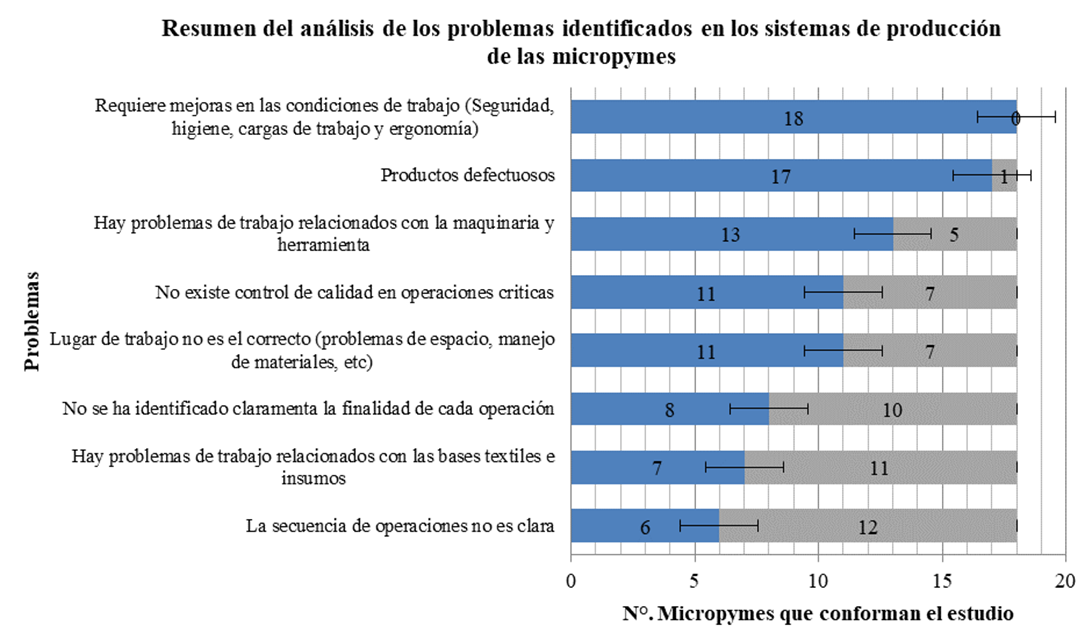

Siguiendo con la metodología planteada, correspondiente al análisis de los problemas identificados en los sistemas de producción de las empresas que conforman el estudio. A continuación, en la Figura 3, se puede observar que los principales problemas de las operaciones de los sistemas productivos se relacionan con las condiciones de trabajo (Seguridad, higiene, cargas de trabajo y ergonomía) (100%), productos defectuosos (94%), la maquinaria de confección (72%), actividades de control de la calidad del producto (61%), el lugar de trabajo (61%), la finalidad de la operación (44%), el manejo y utilización de bases textiles e insumos (39%) y secuencia de las operaciones de trabajo (33%).

Figura 3 Resumen del análisis de los problemas identificados en los sistemas de producción de las micropymes que conforman el estudio.

La fiabilidad del cuestionario corto aplicado en la presente etapa del trabajo, correspondiente a la caracterización de los procesos productivos de confección de indumentaria, se determinó a través del coeficiente de Alfa de Cronbach. Si el coeficiente se acerca a 0, mayor error habrá en la medida; mientras que, si se obtiene un valor de 0,25 en el coeficiente indicará baja confiabilidad; y si el resultado es 0,50, la fiabilidad es media o regular; en cambio, si supera el 0,75 es aceptable, y de ser mayor a 0,90 se considera elevada para tomar muy en cuenta (Pérez, Fermín, Monasterios, & Zavarce, 2012). El coeficiente determinado corresponde a un valor de 0,78, lo que significa que la fiabilidad del instrumento aplicado es aceptable.

En virtud del contexto anterior, se propone el diseño del “Instrumento de diagnóstico para el análisis y mejora de las operaciones de confección”.

3.2. Diseño del instrumento

La revolución industrial 4.0 se caracteriza por la automatización, la digitalización de los procesos y el uso de las tecnologías electrónica y de información manufacturera, su alcance involucra la personalización de la producción (Mosconi, 2016; González, 2017). Los pilares tecnológicos más importantes en la industria 4.0 se basan en la recolección, procesamiento y análisis de datos. La recolección y análisis información es requerida para este fenómeno socio-tecnológico (Almada, 2015; Morgan, 2016; Bajla, Sano, & Demarchi, 2018). Las técnicas e instrumentos tradicionales de obtención de la información siguen siendo útiles para alcanzar una innovación inclusiva, puesto que son métodos cruciales para poder incrementar la productividad y el nivel general de ingresos de las empresas menos favorecidas o que tienen dificultades para acceder a una inversión en la modernización tecnológica o a su vez que se encuentren en procesos de transición tecnológica en sus operaciones (González, 2017; Escudero, 2018).

Por otro lado, la aplicación de instrumentos para la recolección de la información para la caracterización y medición de las actividades de trabajo (operaciones) son de uso frecuente para la mejora de los procesos productivos, sin embargo no toman en cuentas todas las características específicas del entorno (Juiña & Cabrera, 2017; Monge, Cruz, & López, 2013). La recolección de los datos es necesario para analizar el entorno y proponer las posibles opciones de mejora en la manufactura industrial (Gessa, Sancha, & Jimenez, 2018). La necesidad del conocimiento de las características de los procesos de producción es fundamental para entender sus elementos; interacción, entradas, salidas, entre otros; como parte de una transformación de mejora de los procesos de manufactura tradicional.

En la actualidad dentro de las microempresas dedicadas a la confección, se carece de un instrumento exclusivo; que contenga los elementos específicos que orienten a la recolección de datos relevantes y objetivos requeridos; para el análisis de las operaciones de confección acorde a sus características, tamaño y capacidad productiva. Entre otros, esta deficiencia provoca un percance en la aplicación de la digitalización a la gestión y mejora de la manufactura de este importante grupo de microempresas. Su carencia provoca subjetividad en la recogida de los datos; posible pérdida de datos relevantes; siendo necesario el diseño de un instrumento capaz de orientar la recolección de los datos, requeridos para el análisis de las operaciones de confección, que considere la complejidad de sus procesos, operaciones y sus posibles acciones de mejora.

El instrumento final se estructura de acuerdo a las siguientes cinco (5) fases de aplicación:

Selección de las operaciones de confección,

Selección de los participantes,

Medición del estado inicial de las operaciones,

Análisis sistemático de las operaciones, y

Propuesta de mejora.

Fase 1: Selección de las operaciones de confección

Como requisito inicial, para el análisis y mejora de las operaciones es necesario seleccionar una o varias operaciones de confección. En la Figura 4, se describe los elementos que orientan a la selección de las operaciones de confección; para su análisis y mejora; basados en el conocimiento de proceso y operaciones de confección.

Se deberá identificar un problema de un proceso en particular. Se recomienda previo a la selección de las operaciones, recorrer las instalaciones, áreas y espacios de trabajo en las cuales se desarrolle todo el proceso de producción, observar al trabajador las tareas que desempeña y el ambiente laboral (Niebel & Freivalds, 2014) . Además es recomendable considerar las opiniones de los representantes de la empresa o responsables de área. Se deberá seleccionar la/s operación/es que presenten un problema específico recurrente, a continuación, se describen varios criterios de selección:

Operaciones de confección que originen defectos de calidad del producto final o de sus partes.

Incorrecta manipulación, regulación y/o sincronización de la maquinaria de la confección.

Operaciones que se estime un costo unitario elevado de producción.

Acumulación de inventario en la zona de trabajo.

Necesidades de semi-automatización o automatización.

Operaciones en donde no se ha considerado varios factores para el diseño del puesto de trabajo, como, por ejemplo: condiciones de iluminación, ruido, volumen de trabajo asignado, ergonomía, configuración de las herramientas en el área de trabajo u otras condiciones que puedan disminuir su productividad.

En la Tabla 2, se expone el registro de selección de las operaciones de confección donde se halla la parte informativa del instrumento diseñado, puntualizando los datos generales y descripción de las operaciones.

Tabla 2 Registro, selección de las operaciones de confección

| 1.1 Datos generales | 1.2 Descripción general de la operación | ||

| Área/departamento/proceso: | Nombre de la operación: | ||

| Responsable del trabajo (operador): | Descripción: | ||

| Fecha actual: | Producto o parte del producto elaborado: | ||

Es importante, para el desarrollo de esta fase, considerar las normas de seguridad en el trabajo establecidas por la empresa y no interrumpir el proceso existente.

Fase 2: Selección de los participantes

La presente fase corresponde a la selección de los participantes. Se define como participantes a las personas que intervendrán durante el proceso de análisis y mejora de las operaciones de confección o parte de él. A continuación en la Figura 5, se describen los participantes requeridos de acuerdo a la fase 2, con el fin de orientar a la selección de los participantes mínimos involucrados.

El número de participantes recomendados es tres:

Representante de la empresa o responsable de área.

El representante de la empresa o responsable de área es la persona encargada de permitir el acceso a las instalaciones de la empresa o áreas de trabajo, formalizar y apoyar el proceso de análisis y mejora de las operaciones.

Analista de trabajo.

El analista de trabajo es la persona que lidera el proceso integral de análisis y mejora de las operaciones de confección, además deberá contar con formación/capacitación y experiencia en métodos de confección y análisis de operaciones.

Sus principales características y funciones son:

Ser el facilitador del proceso,

Capacidad de comunicación para socializar el objetivo, fases y beneficios con los participantes involucrados,

Accesible a solventar y responder cualquier duda expresada por los participantes,

Mostrar interés en el trabajo,

Conocer de la calidad del producto final,

Presentar los resultados finales, y

Empatía y buen trato con las personas.

Operador

El operador es la denominación al trabajador que ejecuta la o las operaciones de confección seleccionadas, su participación involucra:

Experiencia en la ejecución de operaciones de confección seleccionadas,

Conocer el método actual de trabajo,

Facilitar el acceso a la información requerida, y

Contribuir objetivamente al análisis de las operaciones.

El número de participantes podrá ampliarse si se considera que el análisis de las operaciones seleccionadas requiere de una opinión especializada adicional, como, por ejemplo: criterios para sincronización, regulación, manipulación y mantenimiento de la o las maquinarias utilizadas.

A continuación, se presenta la Tabla 3, se detalla los elementos que orientan a la selección de los participantes:

Tabla 3 Registro, selección de los participantes

| Representante de la empresa o responsable de área | |||||

| Nombres: | Teléfono: | ||||

| Analista de trabajo | |||||

| Formación en el proceso de análisis y mejora de operaciones de trabajo si ( ) no ( ) Experiencia en procesos similares de análisis y mejora de operaciones de trabajo si ( ) no ( ) | |||||

| Nombres: | Teléfono: | ||||

| Operador | |||||

| Nombres: | Género: | E-Mail: | |||

| Edad: | |||||

| Experiencia en las operaciones analizadas. Si ( ) No ( ) | |||||

| Conoce y describe el método de trabajo actual de las operaciones seleccionadas. Si ( ) No ( ) | |||||

| Muestra interés y predisposición en el proceso. Si ( ) No ( ) | |||||

Fase 3: Medición del estado inicial de las operaciones

La tercera fase corresponde a la medición del estado actual de la/s operaciones seleccionadas. A continuación en la Figura 6, se describen los indicadores que de medición del estado actual de las operaciones de confección seleccionadas.

Es imprescindible calcular por lo menos uno de los siguientes indicadores con las fórmulas matemáticas correspondientes:

Productividad de un solo factor:

Según Heizer & Render (2009) la productividad de un solo factor o monofactorial (Pf) se puede calcular haciendo uso de la siguiente expresión matemática:

Dónde:

Número de unidades producidas o parte de ellas: es la cantidad de prendas, o parte de ellas, que se han fabricado en un periodo de tiempo determinado.

-Recurso invertido: puede ser materia prima, mano de obra, maquinaria, capital invertido, otros.

Productividad de varios factores:

Según Heizer & Render (2009) la productividad de varios factores o multifactorial (Pmf) se puede calcular haciendo uso de la siguiente expresión matemática:

Dónde:

-Unidades vendidas: es el valor teórico económico obtenido por la venta de las unidades producidas, expresado en dólares.

-Costo de producción: es la suma del valor económico de los elementos requeridos para la producción, entre ellas la mano de obra, materia prima, maquinarias, etc.

La calidad del producto:

La calidad del producto o prenda puede medirse de varias formas, una de ellas es determinar el porcentaje de prendas defectuosas o parte de ellas producidas en un periodo dado. Según Gutiérrez & De la Vara (2013) el porcentaje de prendas defectuosas (%df) se puede calcular haciendo uso de la siguiente expresión matemática:

Dónde:

-Número de unidades defectuosas: es el número de unidades producidas, que no cumplen con las especificaciones del diseño de producción.

-Número de unidades producidas: es la cantidad de unidades que se han fabricado en un periodo de tiempo determinado.

El costo unitario de producción:

El costo unitario de producción (Cup) corresponde al valor económico requerido a cambio de los elementos del costo para desarrollar la/s operaciones de confección por una unidad producida o parte de ella. Según Hansen & Mowen (2006) el costo unitario de producción se puede calcular haciendo uso de la siguiente expresión matemática:

Dónde:

-El costo total de mano de obra, materia prima, maquinaria y otros: corresponde a la sumatoria de estos elementos del costo.

-Número de unidades producidas: es la cantidad de unidades o parte de ellas, que se han fabricado en un periodo de tiempo determinado.

A continuación, se presenta la Tabla 4, en la que se describe los elementos que orientan al registro de la medición del estado inicial de las operaciones de confección seleccionadas.

Tabla 4 Registro de la medición del estado inicial de las operaciones de confección.

| Productividad factorial (pf) | Si | No | Valor medido | unidades | ||||

| Productividad multifactorial (pmf) | Si | No | Valor medido | unidades | ||||

| Porcentaje de unidades defectuosas (% df) | Si | No | Valor medido | unidades | ||||

| Costo unitario de producción (Cup) | Si | No | Valor medido | unidades |

Fase 4: Análisis sistemático de las operaciones

Para el análisis sistemático de las operaciones, el analista de trabajo deberá solicitar al operador que realice sus tareas de forma normal. A continuación, se debe observar; detenidamente y cuidadosamente; el desarrollo la ejecución de las operaciones de trabajo, se debe mantener la posición de pie, a una distancia prudente, mientras se desarrolle el ciclo de trabajo. En esta fase se debe evitar en lo posible, cualquier conversación con el operador para evitar distraerlo de su trabajo y/o modificar su rutina de trabajo. Si es necesario, se recomienda la filmación, previa autorización de todos los participantes.

Se deberá seguir los siguientes pasos para el análisis sistémico de las operaciones observadas:

Paso 1: Análisis del propósito de la operación de confección,

Paso 2: Análisis de los requisitos inspección de la prenda o sus partes,

Paso 3: Análisis de las bases textiles e insumos utilizados,

Paso 4: Análisis del manejo de bases textiles e insumos,

Paso 5: Análisis de la maquinaria y herramientas, y

Paso 6: Análisis de las Condiciones de trabajo.

En la Figura 7, se describen los pasos requeridos para el análisis sistémico de las operaciones.

El primer paso, corresponde al análisis del propósito de las operaciones seleccionadas, con el fin de determinar su razón de ser, para ello es necesario responder a las siguientes interrogantes:

¿Se puede cumplir el propósito de la operación analizada de mejor de otra forma?, ¿Puede eliminarse?, ¿Combinarse con otras?, ¿La secuencia de las operaciones, es la mejor posible?, ¿Deberían realizarse en otra área o lugar de trabajo para disminuir sus costos?

A continuación, se presenta la Tabla 5, en la cual se describen los elementos que orientan al registro del análisis del propósito de las operaciones de confección.

Tabla 5 Registro, análisis del propósito de la operación de confección.

| Propósito/objetivo de la/s operaciones | Detalle del análisis | |||||

|---|---|---|---|---|---|---|

| ¿Se puede cumplir el propósito mejor de otra forma? | Si | No | ||||

| Descripción: | ||||||

| Tareas requeridas para completar las operaciones | ¿Puede eliminarse?/ ¿Combinarse con otras? | Si | No | |||

| 1 | Descripción: | |||||

| 2 | ||||||

| 3 | ¿La secuencia de las operaciones es la mejor posible? | Si | No | |||

| 4 | Descripción: | |||||

| 5 | ||||||

| 6 | ¿Deberían realizarse en otra área o lugar de trabajo para disminuir sus costos? | Si | No | |||

| 7 | Descripción: | |||||

| 8 | ||||||

El segundo paso corresponde al análisis de los requisitos de inspección de la prenda o sus partes, en las tareas requeridas para observar si la prenda o sus partes cumplen con los requisitos de su diseño, dependiendo de la prenda producida estos se relacionan principalmente por las medidas de la prenda, las puntadas y costuras, entre otros.

El análisis de los requisitos de inspección de la prenda o sus partes, corresponde a dar respuesta objetiva a las siguientes interrogantes:

¿Es necesario eliminar tareas de inspección?, ¿Se debe implementar procesos de inspección?, ¿Se debe aumentar/reducir las tolerancias?

A continuación, se presenta la Tabla 6, en la cual se describe los elementos que orientan al registro de los requisitos de inspección de la prenda o sus partes.

Tabla 6 Registro de requisitos inspección de la prenda o sus partes.

| Información general, requisitos de inspección | Detalle del análisis | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Identificación claras de las medidas de la prenda | Si | No | ¿Es necesario eliminar tareas de inspección? | Si | No | ||||

| Descripción: | Descripción: | ||||||||

| Calidad requerida de las puntadas y costuras | Si | No | ¿Se debe implementar procesos de inspección? | Si | No | ||||

| Descripción: | Descripción: | ||||||||

| Otros requisitos de calidad | Si | No | ¿Se debe aumentar/reducir las tolerancias? | Si | No | ||||

| Descripción: | Descripción: | ||||||||

El objetivo es determinar si las partes o productos fabricados en las operaciones seleccionadas, son los establecidos en el diseño de la prenda.

El tercer paso corresponde al análisis de las bases textiles e insumos utilizados, para ello se requiere responder a las siguientes interrogantes: ¿Se ha identificado claramente las bases textiles e insumos utilizados?, ¿Las bases textiles e insumos utilizados son los requeridos por las especificaciones del modelo o prototipo?, ¿Se debe sustituir bases textiles e insumos utilizados?

A continuación se presenta la Tabla 7, en la cual se describe los elementos que orientan al registro del análisis de las bases textiles e insumos utilizados para la producción de la prenda.

Tabla 7 Registro, bases textiles e insumos utilizados para la producción de las prendas.

| Información general, bases textil e insumos utilizados | Detalle del análisis | ||||

|---|---|---|---|---|---|

| Describa las bases textiles e insumos establecidos en el diseño de la prenda y requeridos para ejecución de las operaciones | ¿Se ha identificado claramente las bases textiles e insumos utilizados? | Si | No | ||

| Descripción: | Descripción: | ||||

| ¿Las bases textiles e insumos utilizados son los requeridos por las especificaciones del modelo o prototipo? | Si | No | |||

| Describa las bases textiles e insumos utilizados en la ejecución de las operaciones | Descripción: | ||||

| Descripción: | |||||

| ¿Se debe sustituir bases textil e insumos utilizados? | Si | No | |||

| Descripción: | |||||

El cuarto paso corresponde al análisis del manejo de bases textiles, es el estudio de las tareas relacionadas con el movimiento y transporte de estos materiales. Estas tareas influyen con el tiempo de producción. El objetivo es disminuir su tiempo de ejecución y a su vez disminuir el esfuerzo físico del trabajador. Se debe considerar opciones de la implementación de equipos para el transporte de materiales y en algunos casos su automatización, para ello es necesario responder a la siguiente interrogante: ¿Es necesario la adopción de mejores métodos o equipos para el transporte de las bases textiles?

A continuación, se presenta la Tabla 8, en la cual se describe los elementos que orientan al registro del análisis del manejo de las bases textiles utilizadas en la producción de la prenda.

Tabla 8 Registro, manejo de bases textiles.

| Información general, manejo de base textiles | Detalle del análisis | ||||

|---|---|---|---|---|---|

| Describa la forma de transporte de las bases textiles | ¿Es necesaria la adopción de mejores métodos o equipos para el transporte de las bases textiles? | Si | No | ||

| Manual ( ) Hombre - equipo ( ) Automática ( ) | Métodos manuales ( ) | ||||

| Semiautomáticos ( ) | |||||

| Necesidad de automatización ( ) | |||||

| Mejorar la distribución para disminuir la distancia desplazada ( ) | |||||

| Descripción: | Descripción: | ||||

El paso número cinco corresponde al análisis de las máquinas y herramientas utilizadas. Para la elaboración de prendas de vestir es requerida la utilización de maquinaria y herramientas, las mismas que deben ser utilizadas de acuerdo a las operaciones requeridas y su diseño de fabricación, caso contrario, aumenta el tiempo de producción por unidad prevista, pone en riesgo la calidad del producto o sus partes y aumenta el riesgo de accidentes en el trabajo. Considerando el tipo de prenda; sus bases textiles e insumos y las operaciones; se deben asignar y utilizar maquinaria y herramientas apropiadas.

Otro aspecto relevante para la confección de prendas de vestir es el uso, regulación y calibración correcta de maquinaria básica de confección, además se incluye la configuración de herramientas de acuerdo a la zona de alcance.

A continuación se presenta la Tabla 9, en la cual se describe los elementos que orientan al registro del análisis de maquinaria y herramientas.

Tabla 9 Registro, maquinaria y herramientas.

| Maquinaria | Detalle del análisis de maquinaria utilizada | ||||

|---|---|---|---|---|---|

| Describa la(s) máquinas utilizadas | ¿La maquinaria utilizada para esta operación es la apropiada?, ¿existe otra mejor/más rápida/segura? | ||||

| Descripción: | Descripción: | ||||

| ¿Presenta defectos, obsolescencia o cualquier estado que requiera su reemplazo o reparación? | Si | No | |||

| Descripción: | |||||

| Herramientas | ¿Manipulación, regulación y calibración incorrecta? | Si | No | ||

| Describa la(s) herramientas utilizadas | Descripción: | ||||

| Descripción: | |||||

| Detalle del análisis de herramienta (s) utilizadas | |||||

| ¿La herramienta utilizada para esta operación es la apropiada?, ¿existe otra mejor/más segura? | Si | No | |||

| Descripción: | |||||

| ¿La ubicación de las herramientas utilizadas se encuentra dentro del área normal del trabajador? | Si | No | |||

| Descripción: | |||||

El paso número seis corresponde al análisis de las condiciones de trabajo en las que se desempeñan las operaciones seleccionadas. Niebel & Freivalds (2014) sostiene que las condiciones de trabajo influyen en la productividad, una condición de trabajo no favorable aumentará en un porcentaje el tiempo estándar de producción, a su vez en el costo unitario de la prenda fabricada.

Los principales factores que forman parte de las condiciones de trabajo y que influyen en la productividad de las operaciones son:

-La iluminación del puesto de trabajo.

-Ruido.

-Ventilación.

-Gases, partículas presentes en el puesto de trabajo.

-Condiciones de seguridad (Asfah & Rieske, 2010; Falagán, Canga, & Ferrer, 2000).

-Ergonomía en el puesto de trabajo (Guasch, 2012).

-Volumen de trabajo teórico (Niebel & Freivalds, 2014; Tejada, Gisbert, & Pérez, 2017).

Es importante señalar que las condiciones de trabajo no favorables pueden provocar enfermedades y accidentes laborales en los trabajadores que lo desempeñan.

A continuación se presenta la Tabla 10, en la cual se describe los elementos que orientan al registro del análisis de las condiciones de trabajo, con la finalidad de entender aquellos factores que afectan a la seguridad e higiene industrial, ergonomía y el volumen de trabajo asignado, para su análisis y opciones de eliminación, control y/o mejora. La construcción de esta tabla se basa en el trabajo de los Autores Fletcher & Grose (2012).

Tabla 10 Registro y análisis de las opciones de mejora de las condiciones de trabajo, factores de seguridad e higiene industrial, ergonomía y volumen de trabajo asignado.

| Análisis de la iluminación del puesto de trabajo | ||||

|---|---|---|---|---|

| ¿La iluminación del área de trabajo/mesa de trabajo no es la suficiente (considere los niveles de iluminación requerida de acuerdo al tipo de tarea desempeñada, establecida en la normativa legal vigente)? | ||||

| SI | No | Descripción: | ||

| ¿Se requiere modificaciones en la iluminación actual del puesto de trabajo? (número, posición, tipo de iluminarias, etc.) | ||||

| SI | No | Descripción: | ||

| Análisis del ruido | ||||

| ¿Se percibe ruido en el puesto de trabajo (considere los niveles de ruido expresados en dB permitidos de acuerdo al tipo de ruido y tiempo de exposición, establecido en la normativa legal vigente)? | ||||

| SI | No | Descripción: | ||

| ¿Se requiere modificaciones para disminuir los niveles de ruido identificados/medidos? (Fuente, medio, equipos de protección personal, capacitación, etc.) | ||||

| SI | No | Descripción: | ||

| Análisis de la ventilación. Gases, polvos y vapores presentes en el puesto de trabajo | ||||

| ¿Se percibe falta de oxígeno, temperaturas extremas en el puesto de trabajo? | ||||

| SI | No | Descripción: | ||

| ¿Se requiere algún tipo de ventilación para garantizar la temperatura de trabajo ideal? | ||||

| SI | No | Descripción: | ||

| ¿Se percibe la presencia de algún tipo de gas polvo y vapores presentes en el puesto de trabajo? | ||||

| SI | No | Descripción: | ||

| ¿Se requiere mediciones específicas para establecer el tipo de contaminante suspendido para establecer su composición, grado de concentración? | ||||

| SI | No | Descripción: | ||

| ¿Se requiere realizar modificaciones en el puesto de trabajo para eliminar el riesgo a la salud, por presencia de gases, polvos y vapores presentes en el puesto de trabajo?, como, por ejemplo: Eliminación de la fuente contaminante, reemplazo del material contaminante por otro que no genere menos o nada contaminación, barreras entre la fuente de contaminación y el trabajador, uso de equipos de protección personal, entre otros. | ||||

| SI | No | Descripción: | ||

| Análisis de las condiciones de Seguridad | ||||

| ¿Se observan condiciones que puedan generar un accidente de trabajo?, como, por ejemplo: obstáculos en el piso, maquinaria desprotegida, atrapamientos, contacto con superficies calientes, etc. Si es el caso describa las opciones para su eliminación y/o control. | ||||

| SI | No | Descripción: | ||

| Análisis de la ergonomía en el puesto de trabajo | ||||

| ¿Las tareas desempeñadas requieren movimientos repetitivos, posiciones forzadas manipulación manual de cargas o cualquier otra condición que pudiese generar desordenes musculoesqueléticos? | ||||

| SI | No | Descripción: | ||

| ¿Las sillas/mesas etc., utilizadas responden a requisitos ergonómicos? ¿Se requiere su reemplazo, modificación, etc.? | ||||

| SI | No | Descripción: | ||

| ¿Se requiere un método específico para la evaluación y prevención de riesgos ergonómicos?, como, por ejemplo método Rula, Owas, etc. | ||||

| SI | No | Descripción: | ||

| Análisis del volumen de fabricación probable o teórico asignado | ||||

| ¿Se cumple con el volumen de fabricación probable o teórico asignado al trabajador? | ||||

| SI | No | Descripción: | ||

| ¿El método utilizado para estimar el volumen de fabricación probable o teórico es el correcto? ¿Se requiere la implementación de un mejor método de cálculo del volumen de fabricación probable o teórico, que considere factores del trabajador y condiciones del trabajo? | ||||

| SI | No | Descripción: | ||

Fuente: Los autores basados en (Fletcher & Grose, 2012; Niebel & Freivalds, 2014).

Fase 5: Propuesta de mejora

Después de analizar las operaciones de confección seleccionadas se debe establecer la/s propuesta/s para su mejora. A continuación en la Figura 8, se describe los elementos correspondientes a la propuesta de la mejora de las operaciones de confección seleccionadas y analizadas.

Descripción de la mejora

Se debe explicar claramente las propuestas de cambio del método de trabajo actual para mejorar las operaciones de confección seleccionadas, ejemplo:

-Reemplazo/adquisición de máquinas específicas.

-Establecer/eliminar actividades de inspección, transporte o cualquier actividad innecesaria.

-Mejorar las actividades de regulación, calibración manipulación de maquinaria.

-Adquisición e implementación de sillas que cumplan los requisitos ergonómicos.

-Adquisición de un montacargas semiautomático para el transporte de bases textiles e insumos.

Se debe tomar como referencia principal al detalle del análisis de las operaciones antes realizado y los problemas identificados, relacionados con el análisis del proceso de la operación, requisitos de inspección, análisis de las bases textiles e insumos utilizados, maquinaria y herramientas utilizadas y las condiciones de trabajo. Considere la factibilidad de su implementación, ejemplo: financiera, tecnológica, daños al ambiente, etc.

Impacto en los indicadores de desempeño de las operaciones seleccionadas

La propuesta de acciones para mejorar las operaciones de confección seleccionadas, de forma individual o conjunta, deben tener impacto positivo en los indicadores de desempeño. Se debe responder a las siguientes interrogantes:

-La propuesta de mejora de las operaciones planteadas ¿Mejorará la productividad?

-¿Aumentará la calidad del producto final o sus partes?

-Y/o ¿Reducirá el costo?

Plan de acción

Se debe incluir en la propuesta de mejora de las operaciones de confección, un plan de acción que cuente con los siguientes elementos:

A continuación, se presenta la Tabla 11, en la cual se describen los elementos que orientan al registro de la propuesta de la mejora de las operaciones de confección analizadas.

Tabla 11 Registro, Propuesta para mejorar la/s operaciones analizadas.

| Descripción de las oportunidad de mejora | Impacto/justificación | Plan de acción | ||

|---|---|---|---|---|

| 1 | ¿Mejora la productividad?, si( ) no ( ) N/A ( ) | Responsable (s): | ||

| Estimación: | Fecha de inicio: | |||

| ¿Aumenta la calidad del producto final o sus partes?, si( ) no ( ) N/A ( ) | Fecha de fin: | |||

| Estimación: | Inversión: | |||

| ¿Reducirá el costo?, si( ) no ( ) N/A ( ) | Observaciones | |||

| Estimación: | ||||

IV. Conclusiones

El sector de la confección de indumentaria es uno de las más importantes, sus aportes principales se relacionan con la generación de empleo directo; afectada por rápidos cambios; razón por la cual la gestión de sus procesos de manufactura se vuelve cada vez más complejos.

En el presente artículo, se aborda el diseño de un instrumento de diagnóstico para el análisis y mejora de las operaciones de confección. Para este fin, se tomó como referencia poblacional de estudio a 18 microempresas, dedicadas a la elaboración de prendas de vestir, ubicadas en la provincia de Imbabura-Ecuador, adscritas al Instituto Tecnológico Superior Cotacachi (COISTEC). A partir de los resultados mostrados, se concluye que:

-La producción de indumentaria se ve exigida por el diseño de los productos cada vez más cambiantes, de mejor calidad y rápida entrega hacia el cliente, sin dejar de mantener un nivel óptimo de desempeño en los recursos invertidos para su manufactura.

-La digitalización de los procesos de manufactura es una estrategia que se ha adoptado, esto requiere de instrumentos capaces de levantar información cada vez más específica, relevante y objetiva.

-Los procesos de manufactura de confección se organizan a partir de un segundo nivel, que agrupa a un conjunto de actividades de trabajo denominadas operaciones de confección. Este nivel es el motor del trabajo en donde intervienen el operador y el trabajo.

-Del análisis del indicador productividad multifactorial del proceso productivo de cada empresa, se observó que en 9 (53%) de ellas este indicador se encuentran por debajo del promedio total, por lo que se abre la necesidad de mejorar las operaciones de confección, las mismas que se relacionan con las mejoras de las condiciones de trabajo (seguridad e higiene industrial, volumen de trabajo asignado y ergonomía) disminución de productos defectuoso, uso de maquinaria de confección, actividades de control de la calidad del producto, consideraciones de mejorar/cambiar el lugar de trabajo, manejo y utilización de bases textiles e insumos, finalidad y secuencia de las operaciones.

-A partir del contexto anterior se evidencia la necesidad de diseñar un instrumento de diagnóstico para el análisis y mejora de las operaciones de confección.

-Para el diseño del instrumento, se tomó como principal referencia las oportunidades de mejora identificadas en el proceso de caracterización de los procesos de confección, para su aplicación se propone y describe cinco fases: (i) Selección de las operaciones de confección (operaciones con problemas específicos y/o) recurrentes, (ii) Selección de los participantes (representante de la empresa o responsable de área, analista del trabajo y operador), (iii) Medición del estado inicial de las operaciones (unidades defectuosas, costo de producción y/o productividad), (iv) Análisis sistemático de las operaciones (consideraciones del propósito de la operación de confección, los requisitos inspección de la prenda o sus parte, las bases textiles e insumos utilizados, la maquinaria y herramientas y las condiciones de trabajo) y (v) Propuesta de mejora (impacto/justificación y plan de acción).

-El instrumento diseñado incorpora los conocimientos de varias disciplinas profesionales relacionadas con el análisis y mejora de las operaciones de confección, entre ellas la secuencia de operaciones, calidad de las prendas de vestir fabricadas, conocimiento y manejo de bases textiles e insumos, uso y manejo de maquinaria de básica de confección y mejora de las condiciones de trabajo (seguridad e higiene industrial y ergonomía). Siendo esta la principal característica de diferenciación con otros instrumentos aplicables a la gestión empresarial.

-Este instrumento propuesto busca proveer de información transcendental para plantear estrategias de mejora a las microempresas del sector de la confección considerando mejorar calidad del producto, la reducción de los costos de producción y/o aumento de su productividad.

-El presente trabajo se limita al diseño y propuesta del instrumento para el análisis y mejora de las operaciones de confección, tomando en cuenta las particularidades de los procesos productivos y operaciones de trabajo. Como futuros trabajos se plantea la necesidad inminente de su validación.

nueva página del texto (beta)

nueva página del texto (beta)