1. Introducción

Existen muchas razones para el control de engranajes cónicos espirales e hipoidales en la producción, tales como el monitoreo de la producción y la documentación de la calidad de engranes fabricados. Sin embargo, en la etapa de montaje de un diferencial, la razón principal es predecir las emisiones de ruido y reducirlo mediante el ajuste de las distancias de montaje antes de la etapa final de ensamble.

Durante el procedimiento de determinación de las calzas de ajuste mediante el método de medición se toma el valor de la posición de montaje G establecida por diseño. El problema con tomar el valor de la distancia de montaje del diseño es que debido a las imperfecciones de maquinado, existe una probabilidad muy elevada de que la dimensión de montaje indicada no corresponda con el valor de la holgura requerida. Esto conlleva a una mala selección de las calzas de ajuste, lo que conlleva a un aumento de los retrabajos por una mala selección de calzas.

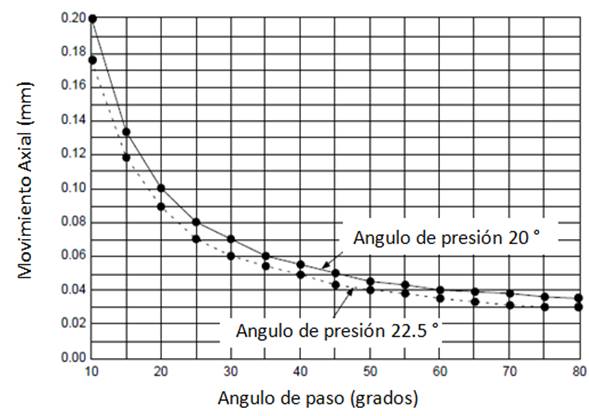

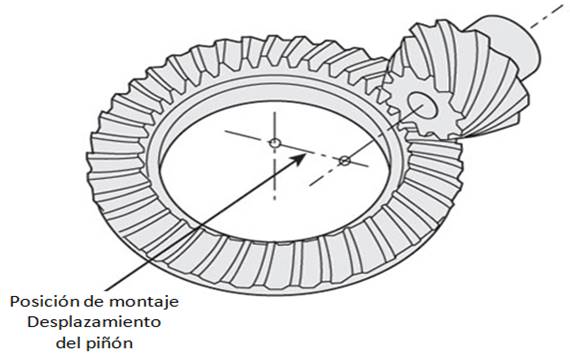

Actualmente, no existe documentación, en la cual, se defina un procedimiento para la estimación de la posición de montaje G óptima a partir del valor del juego entre dientes. La patente US8813595B2 [1] publicada por Honda Motors, describe un método para el ajuste de la posición de montaje del engranaje a partir de la medición del error de transmisión y el desplazamiento del piñón. Este método resulta adecuado para realizar el ajuste de la posición de montaje, sin embargo, este método relaciona el error de trasmisión con la posición de montaje y no con el juego entre dientes. Por su parte, la norma ANSI/AGMA 200503 [2] muestra una relación entre desplazamiento axial y el valor de juego, solo para engranes cónicos (ver la Figura 1) especificando que no aplica a engranajes hipoidales, además de no mostrar un procedimiento para obtener dicha relación.

Diferencial automotriz

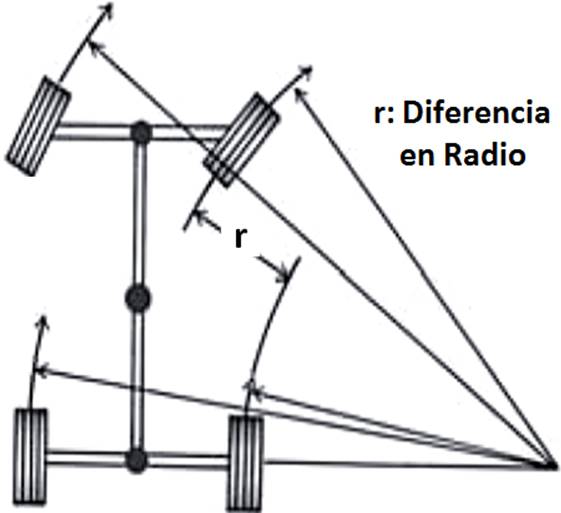

El diferencial automotriz de tracción trasera es el sistema de engranajes que permite al vehículo hacer vueltas de forma asimétrica, a su vez que, redirige y multiplica el flujo de potencia reduciendo la velocidad del motor para impulsar las ruedas traseras. Sin un mecanismo diferencial las llantas se deslizarían sobre la superficie del camino y el vehículo intentaría desplazarse en línea recta todo el tiempo y se opondría al conductor en las curvas Figura 2, [3] [4].

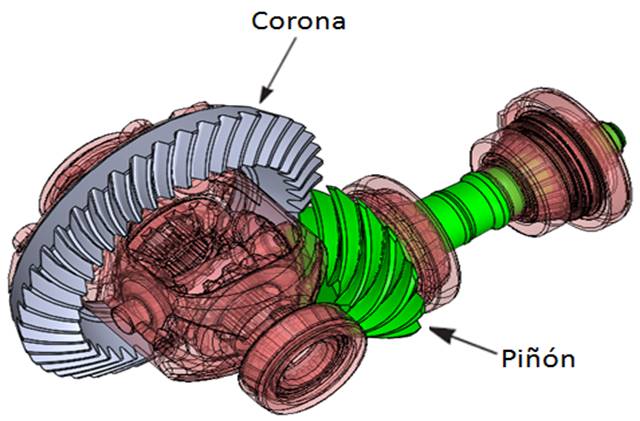

El diferencial consta de numerosas partes [4], siendo uno de los principales el engranaje de accionamiento. El engranaje de accionamiento de un diferencial mostrado en la Figura 3, consiste en el conjunto piñón y corona. Este engranaje redirige el flujo de energía en un ángulo de 90 grados y multiplica la potencia del motor [3] [4].

Durante la etapa de ajuste del engranaje de accionamiento de un diferencial automotriz, varios parámetros contribuyen en el montaje apropiado de los engranajes de accionamiento que ayudan a asegurar un funcionamiento suave y eficiente, sin embargo, los dos criterios más importantes son [5]:

► Distancia de montaje

Para optimizar el sistema de engranajes cónicos o hipoidales, los engranes deben estar orientados entre sí para que funcionen sin problemas, sin ataduras ni interferencias.

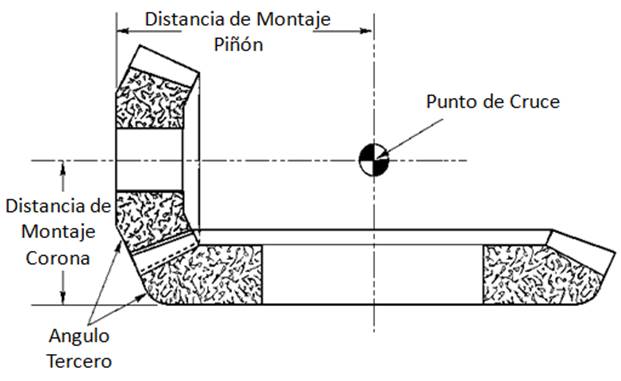

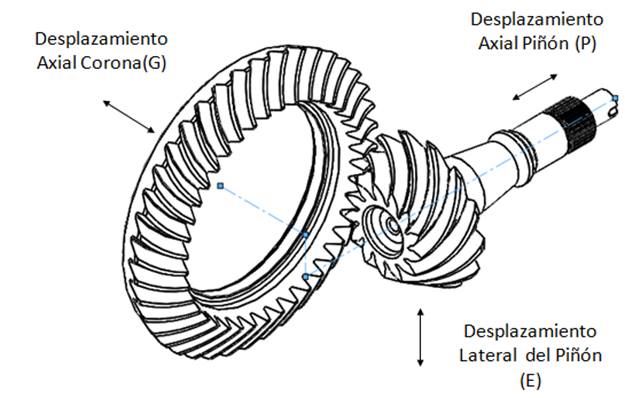

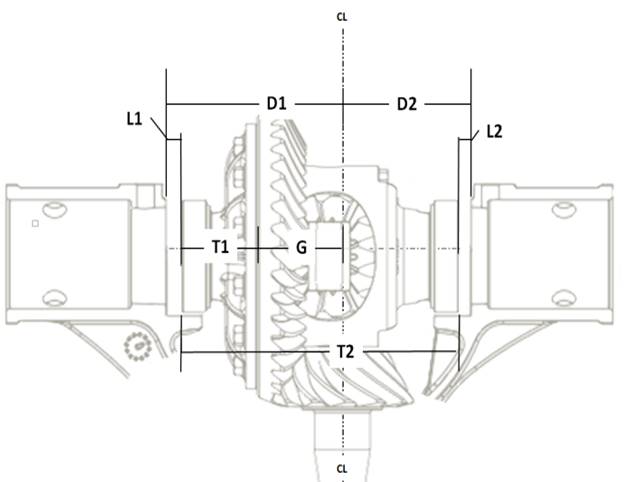

Tal como se muestra en la Figura 4, la distancia desde la superficie de localización de uno de los engranes a la línea central coincidente se denomina distancia de montaje. Este parámetro es el más importante para asegurar un funcionamiento correcto. La distancia desde la parte trasera de la corona a la línea central coincidente del engrane piñón, se denomina distancia de montaje de la corona o distancia G, La distancia desde la parte trasera del piñón a la línea central coincidente del engrane corona, se denomina distancia de montaje de la piñón o distancia P [5] [6].

En el caso de los engranes hipoidales se cuenta con una posición de montaje adicional que es la correspondiente al desplazamiento lateral del piñón también llamada "Distancia E", ver Figura 5 [6].

En la mayoría de los engranajes cónicos e hipoidales, el efecto principal del movimiento de la distancia E es la posición longitudinal relativa del marcado de huella, y el efecto principal del movimiento de la distancia P es la posición relativa en la profundidad del marcado de huella, y por último el efecto principal del movimiento de la distancia G es el cambio en la dimensión del juego entre dientes, ver Figura 6 [7] [8] [6].

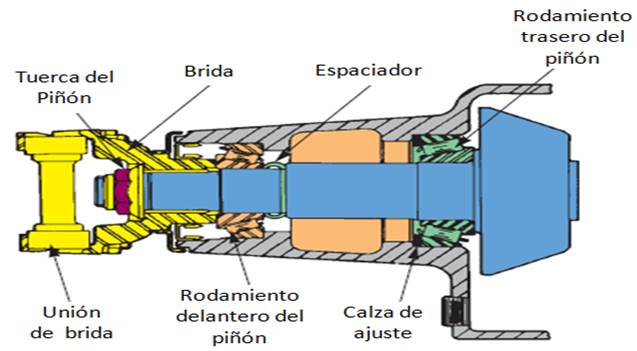

Para realizar el ajuste de la distancia de montaje del piñón (P), se instala una calza para el piñón en la carcasa, detrás o delante de la taza del rodamiento trasero. La Figura 7 muestra la posición de la calza del piñón así como los elementos que se ensamblan con el piñón [4].

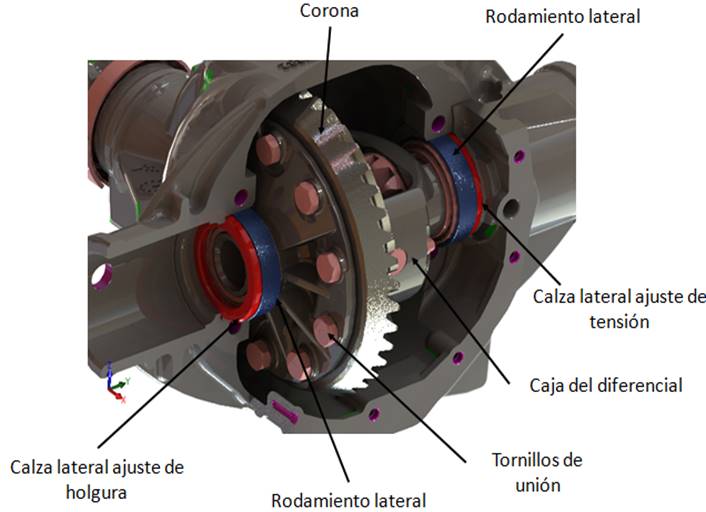

Para realizar el ajuste de la distancia de montaje axial de la corona G se instalan calzas de ajuste en la carcasa detrás de las tazas de los rodamientos laterales. La Figura 8 muestra la posición de las calzas par el ajuste axial de la corona [4].

La distancia de desplazamiento del piñón E generalmente es definida por la carcasa desde el diseño y no puede ajustarse.

► Juego entre dientes

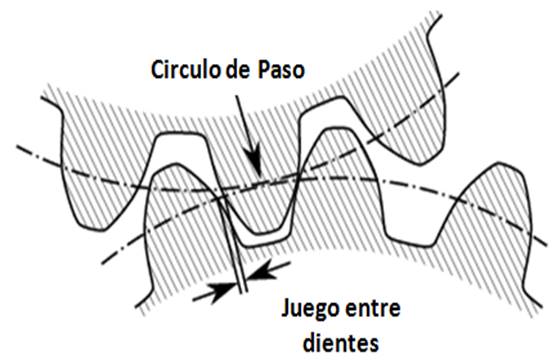

El segundo factor clave en el montaje del engranaje de accionamiento es el juego entre dientes del engranaje. El juego entre dientes se define como el espacio libre medido entre un par de dientes engranados en el círculo de paso como se muestra en la Figura 9 [3].

Una holgura excesiva puede causar un impulso súbito o una carga de choque en el arranque que puede causar daños graves en los dientes. La holgura insuficiente también puede resultar en ruido, desgaste excesivo y daños [9].

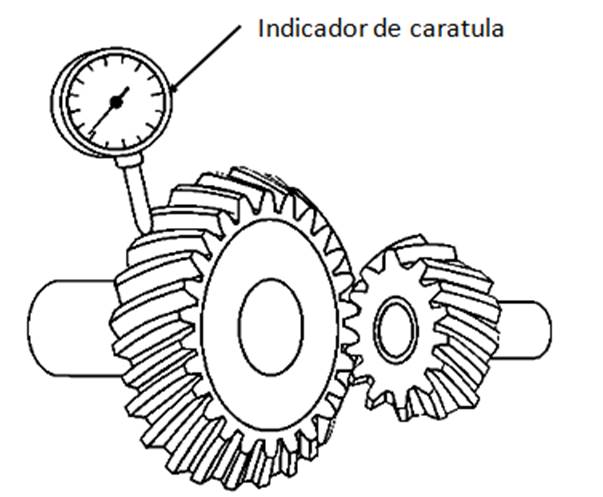

Existen 3 métodos conocidos para medir el juego entre dientes [10], sin embargo, el método más común para medir el juego entre dientes normal se realiza con ayuda de un indicador de carátula. Este método se puede llevar acabo colocando el piñón y la corona a las distancias de montaje correctas sobre una máquina de inspección funcional, o sobre el mismo montaje de la caja de engranes. A menos que se especifique lo contrario, la holgura se mide en el punto más apretado [10], y perpendicular a la superficie del diente como se muestra en la Figura 10. La medición se realiza rotando la corona hacia atrás y hacia adelante mientras el piñón se sujeta de manera sólida. La lectura del indicador después de este procedimiento se define como juego entre dientes normal. El procedimiento de medición se repite 3 ó 4 veces a incrementos igualmente espaciados alrededor del engrane corona. La lectura más baja se registra como el valor de la holgura normal del conjunto de engranes [6] [10].

Método para la determinación del tamaño de las calzas de ajuste

El procedimiento para la determinación de las calzas de ajuste del engranaje de accionamiento se basa en tomar dimensiones de componentes específicos que forman parte del diferencial, es por esta razón que el método es comúnmente llamado "método de medición [5]. Este método se puede realizar de manera manual o automática.

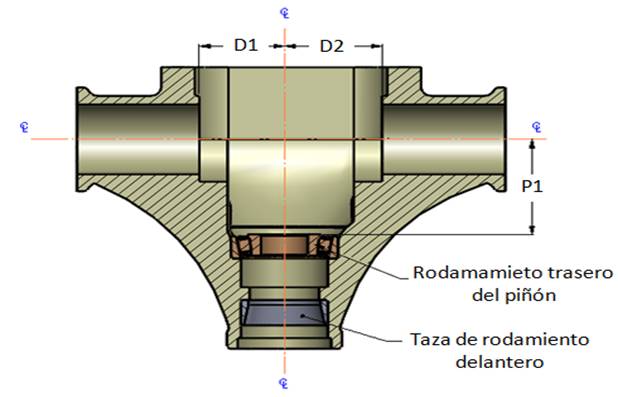

1) En la carcasa con el rodamiento trasero instalado de manera momentánea, se mide la distancia P1 desde la superficie de localización del piñón hasta la línea central del agujero del diferencial y se toman las medidas en dirección horizontal D1 y D2 como se muestra en la Figura 11. Para la medición P1 se requiere aportar una precarga establecida al rodamiento, con la finalidad de simular las condiciones de funcionamiento.

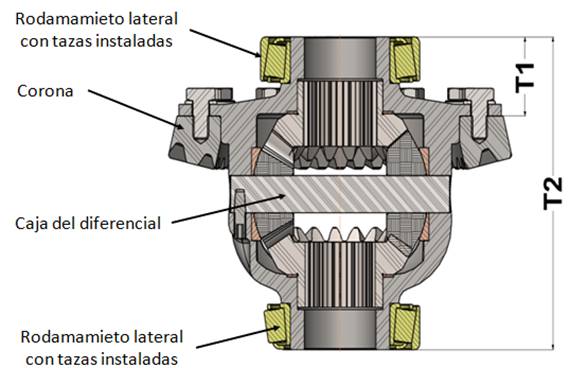

2) Con la ayuda de las tazas de los rodamientos cónicos, se toman las distancias T1 y T2 mostradas en la Figura 12 del conjunto caja del diferencial y corona.

T1 es la distancia de la superficie superior del rodamiento a la cara posterior de la corona.

T2 es la longitud total del ensamble diferencial (distancia de taza inferior a tasa superior).

3) Finalmente, se registra la distancia de montaje de la corona G de diseño. Una vez obtenidas todas las medidas antes descritas se procede a calcular los espesores requeridos para cada una de las calzas.

La Figura 13, muestra un diagrama simplificado con las medidas realizadas, donde L1 es la calza llamada "calza de ajuste de juego", como su nombre lo dice es la encargada del ajuste del juego entre dientes, mientras que L2 es la calza llamada "calza de tensión o precarga", es por lo tanto, la encargada de brindar la precarga a los rodamientos cónicos del diferencial.

Matemáticamente las calzas se definen como, Ec. (Ec. 1) y Ec. (Ec. 2).

2. Materiales y equipo

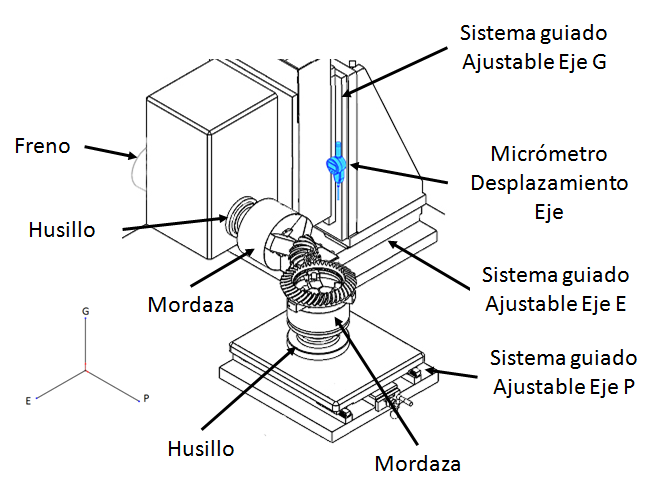

La Figura 14, muestra el banco de prueba utilizado para realizar las pruebas de correlación entre el juego entre dientes y el desplazamiento sobre el eje G. El banco de pruebas consiste en: dos husillos con un runout de 0.005 mm, dos mordazas con un runout de 0.005 mm, tres ejes guiados ajustables, un freno mecánico, el cual, bloquea el husillo del piñón, un indicador de carátula con una resolución de 0.001 mm para registrar el desplazamiento del piñón sobre el eje G, y un indicador de carátula con una resolución de 0.001 mm con el que se realiza la medición del juego entre dientes.

3. Métodos experimentales

En este documento se propone una metodología estadística de análisis de dos variables, con la intención de establecer la relación entre el juego entre dientes y la posición de montaje axial de la corona, para obtener la posición de montaje óptima.

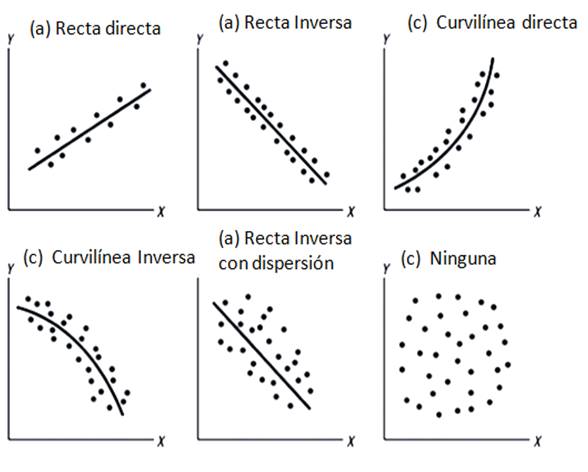

Se dice que dos variables son estadísticamente independientes cuando el valor que toma una de ellas no aporta ninguna información acerca de la distribución de la otra variable. Para detectar si existe algún tipo de relación entre dos variables es muy útil dibujarlas para visualizar como es esa relación. Para ello se suele utilizar un gráfico denominado diagrama de dispersión [11].

En general, existen cinco posibles formas en que las variables se pueden relacionar, las cuales, se muestran en la Figura 15 [12] [13].

Con la finalidad de proponer una relación funcional entre las variables (juego entre dientes y movimiento axial) se realiza el siguiente procedimiento de medición experimental:

Se colocan la corona y el piñón sobre el banco de pruebas de rodadura, en sus respectivas posiciones de montaje E, G y P.

Se lleva el piñón a posición contacto metal-metal "Cero Holgura" [10].

Se registra la posición G con ayuda de un indicador carátula. Esta es la posición 0 ó punto de partida.

Se separa el piñón de la corona una cantidad apenas suficiente para generar juego y se registra la posición.

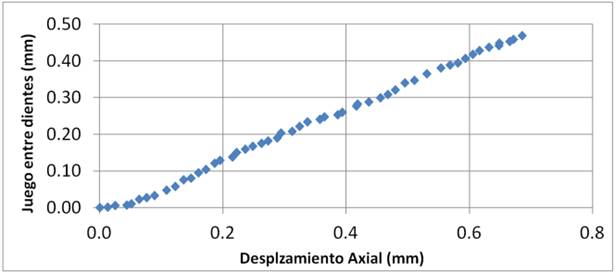

Una vez que el piñón se coloca en la nueva posición de montaje, se mide el juego normal con el indicador 5 veces, después se promedian las mediciones del juego normal redondeándolo a 3 cifras, ver la Figura 16.

El procedimiento anterior se repite 50 veces con incrementos de 0.010 mm aproximadamente (no es necesario que los incrementos sean iguales).

Con la finalidad de decidir qué clase de función se ajusta a la curva de acuerdo con las posibilidades de la Figura 15, se realiza una gráfica de dispersión de los datos observados, como se muestra en la Figura 17.

La gráfica de dispersión sugiere que existe una relación lineal simple entre la variable dependiente (juego entre dientes) y la variable independiente (desplazamiento).

En concreto los puntos del diagrama de dispersión Figura 17 se “parecen” a una recta. Si se calcula la ecuación de esa recta, se podría “aproximar” el valor de Y un vez conocido el valor de X. El problema de encontrar la ecuación de la recta que mejor se ajuste a los puntos se conoce como regresión lineal.

El modelo de regresión lineal simple está definido como, Ec. (Ec. 3) [13]:

En este modelo, "y" es una función lineal de "x", mientras que,

Los parámetros β 0 y β 1, son los parámetros del modelo, los cuales son constantes que se necesitan estimar. β 0, es el punto, en el cual, la línea recta intercepta o cruza el eje y, y β 1 es la pendiente de la línea, es decir, la cantidad en la que se incrementa o disminuye la variable y por cada unidad que se incrementa x [13] [12].

Para estimar β 0 y β 1 se debe encontrar la recta que pasa más cerca de los puntos del diagrama de dispersión. Un procedimiento para ajustar la mejor recta es mediante el método de mínimos cuadrados, con el cual, se busca ajustar la recta de manera que la suma de las distancias en forma vertical de los puntos a la recta se minimice [13].

Despejando los errores de la ecuación Ec. (Ec. 3), y elevando al cuadrado y sumándolos se obtiene que, Ec. (Ec. 4) [13] [12].

El procedimiento matemático para minimizar los errores de la ecuación Ec. (Ec. 4) y así encontrar los estimadores de mínimos cuadrados de β 0 y β 1, consiste en derivar a S con respecto a β 0, Ec. (Ec. 5) , y derivar también a S respecto a β 1, Ec. (Ec. 6) [13].

Al igualar a cero las dos ecuaciones y resolverlas en forma simultánea con respecto a

las dos incógnitas (

Donde S xy y S xx son igual a Ec. (Ec. 9) y Ec. (Ec. 10):

De esta manera, para obtener la recta ajustada es necesario aplicar las fórmulas anteriores, la Tabla 1 muestra los cálculos de las sumatorias.

Tabla 1 Cálculos para la regresión simple.

| 𝚺x i | 𝚺y i |

|

|

𝚺(x i * y i ) |

|---|---|---|---|---|

| 17.769 | 11.783 | 8.26236 | 3.792057 | 5.592552 |

Por lo tanto, la ecuación de la línea recta que mejor explica la relación entre desplazamiento axial y holgura, está dada por, Ec. (Ec. 13):

De esta manera, por cada incremento en el desplazamiento axial, se espera un incremento de la holgura de 0.7149 en promedio. La ecuación sirve para estimar la holgura promedio esperada para cualquier desplazamiento utilizado, claro que esa estimación será más precisa en la medida que x esté dentro del intervalo de los valores con los que se hizo la estimación.

En cualquier análisis de regresión no basta con hacer los cálculos que se explicaron antes, sino que es necesario evaluar qué tan bien el modelo explica la relación entre x y y. Para ello es necesario hacer un análisis de la bondad de ajuste de la recta, demostrar si la relación es estadísticamente significativa y validar los supuestos acerca del término de error. Para esto se deben realizar los siguientes estadísticos [13] [12]:

Pruebas de significancia.

Coeficiente de determinación.

Coeficiente de correlación.

Análisis de Residuales.

3.1 Pruebas de significancia

Existen dos pruebas de significancia que se usan con más frecuencia: la prueba t (análisis de regresión) y la prueba F (análisis de varianza) [13] [12].

La primera forma de hacer esto es probar una serie de hipótesis sobre el modelo

(prueba t). Para ello es necesario suponer una distribución de probabilidad para

el término de error

Por lo general, la hipótesis de mayor interés plantea que la pendiente es significativamente diferente de cero. Esto se logra al probar la siguiente hipótesis [13]:

H 0: β 1 = 0

H A: β 1 ≠ 0

Si la hipótesis nula es verdadera, el siguiente estadístico de prueba, Ec. (Ec. 14), para esta hipótesis tiene una distribución t-Student con n-2 grados de libertad [13].

Donde, se rechaza H 0 si el valor absoluto de este estadístico es mayor que el correspondiente valor crítico obtenido de tablas, es decir, se rechaza H 0 si:

En caso contrario no se rechaza H 0. No rechazar que β 1 = 0, en el caso del modelo de regresión lineal simple, implica que no existe una relación lineal significativa entre X y Y; por lo tanto, no existe relación entre estas variables o ésta es de otro tipo [13].

Por otro lado, con respecto del parámetro β 0 = 0 suele ser de interés probar la siguiente hipótesis:

H 0: β 0 = 0

H A: β 0 ≠ 0

Si la hipótesis nula es verdadera, el siguiente estadístico tiene una distribución t-Student con n-2 grados de libertad, Ec. (Ec. 15) [13].

Por lo que H 0 se rechaza si:

No rechazar que

Otro enfoque para la significancia del modelo es descomponer la variabilidad

observada, y a partir de ello probar hipótesis (prueba F o análisis de

varianza). Efectivamente, la variabilidad total observada en la variable de

respuesta puede ser medida a través de

El primer componente de S

yy

se denota

Los grados de libertad para S

yy

son n-1,

Todo lo anterior se utiliza para generar una forma de probar la hipótesis sobre la significancia de la regresión:

H 0: β 1 = 0

H A: β 1 ≠ 0

Si Ho es verdadera, entonces el siguiente estadístico

Por lo tanto, se rechaza H

0: β

1 = 0, si el estadístico de prueba es mayor que el valor crítico

correspondiente, es decir, se rechaza H

0

si

Al realizar las pruebas de significancia para el modelo se obtiene las Tabla 2 y Tabla 3:

Tabla 2 Análisis de regresión -Prueba t-.

| Coef | Error Estándar | Estadístico t 0 | P-valor | |

|---|---|---|---|---|

| Inter | 0.0177 | 0.001824 | -9.718 | 4.17E-13 |

| Pendiente | 0.7150 | 0.00457 | 156.286 | 6.41E-69 |

Tabla 3 Análisis de varianza - Prueba F-.

| Grados de libertad | Suma de cuadrados | Cuadrado Medio | Estadístico F 0 | |

|---|---|---|---|---|

| Regresión | 1 | 1.1198 | 1.11978 | 24425.44 |

| Residual | 50 | 0.00229 | 4.584-05 | |

| Total | 51 | 1.1221 |

Como los valores-p son menores a 0.05, entonces se rechazan las hipótesis nulas para ambos parámetros, por lo que se concluye que tanto β 0 como β 1 son significativamente diferentes de cero [13].

Esto también se puede ver a través del método del valor crítico: de acuerdo con las tablas el valor crítico de la distribución t de Student es: t (0.025,50)= 2.0086 y con la distribución F de Fisher es: F (0.05,1,) = 6.40761E-69, de aquí que se llegue a la misma decisión que por el método del valor p ya que ambos estadísticos son mayores que el valor crítico [13].

3.2 Coeficiente de determinación

Con las pruebas de hipótesis se puede verificar que hay una relación significativa entre X y Y; sin embargo, no se verifica si tal relación permite hacer estimaciones con una precisión aceptable. Un primer criterio para evaluar la calidad del ajuste es observar la forma en que el modelo se ajustó a los datos. En el caso de la regresión lineal simple esto se distingue al observar si los puntos tienden a ajustarse razonablemente bien a la línea recta. Pero un criterio más cuantitativo es el que proporciona el coeficiente de determinación, R². En general R2 es una medida de la bondad de ajuste para una ecuación de regresión [12] [13].

El coeficiente de determinación R2 se trata de una medida estandarizada que toma valores entre 0 y 1 (0 cuando las variables son independientes y 1 cuando entre ellas existe relación perfecta) Ec. (Ec. 21) [13].

Aplicando la Ec. (Ec. 21) se obtiene que R2 es igual a:

Lo que describe que las estimaciones del modelo se ajustan bastante bien a la variable real. Se puede decir que el modelo explica en un 99.8 % los valores observados.

Cuando hay muchos términos en un modelo, el estadístico

Donde el cuadrado medio total CM Total se obtiene al dividir la suma de cuadrados total, sus grados de libertad.

Por lo tanto:

3.1 Coeficiente de determinación

Por otro lado, la intensidad entre las variables se mide a través del coeficiente de correlación, r. Si se tiene n pares de datos de la forma (x i, y i), entonces este coeficiente se obtiene de la siguiente manera, Ec. (Ec. 23), [13]:

Al igual que el coeficiente de determinación, el coeficiente de correlación r se trata de una medida estandarizada, la cual, toma valores entre -1 y 1. Si r es próximo a -1, entonces existe una relación lineal negativa fuerte, y si r es próximo a cero, no hay correlación lineal, y finalmente si r es próximo a 1, entonces existe una relación lineal positiva fuerte [13]. Aplicando Ec. (Ec. 23) se obtiene que:

Lo cual, indica que existe una relación lineal positiva fuerte.

3.1. Análisis de Residuales

Como complemento, un análisis adecuado de los residuos proporciona información adicional sobre la calidad del ajuste del modelo de regresión. El que la distribución de los errores esté alejada de la normalidad puede traer serios problemas, ya que las estadísticas t o F y los intervalos de confianza y de predicción dependen del supuesto de normalidad; por lo cual, es importante probar si este supuesto se cumple. Una opción es realizar una gráfica de probabilidad normal.

Si los errores tienen distribución normal, los puntos caerán, aproximadamente, en una línea recta.

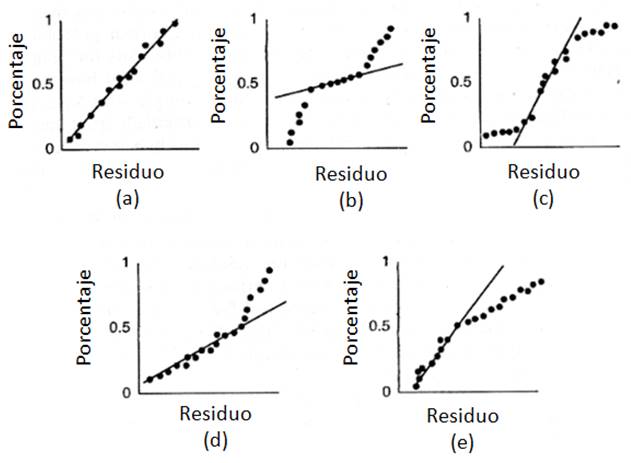

En la Figura 18(a) puede verse como sería la gráfica de probabilidad normal “ideal”. Nótese que los puntos caen aproximadamente sobre la recta. La gráfica de la Figura 18(b) muestra puntos que las colas de la distribución son más ligeras que como lo serían con una distribución normal. Por el contrario, la gráfica de la Figura 18(c) muestra cuál es el comportamiento típico de una distribución con colas más pesadas que la normal. Las gráficas de la Figura 18 (d) y (e) exhiben patrones asociados con sesgos positivos y negativos, respectivamente [13] [12].

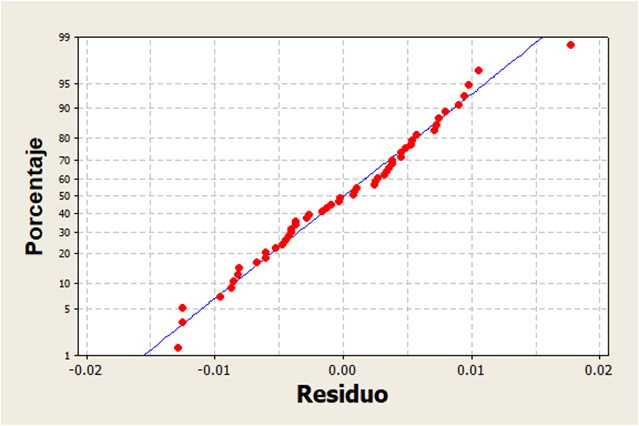

Para el caso en particular que se está analizando se aprecia en la gráfica de dispersión de la Figura 19, que el supuesto de normalidad sobre los errores se cumple razonablemente bien, ya que los puntos en esta gráfica tienden a ajustarse a la línea recta.

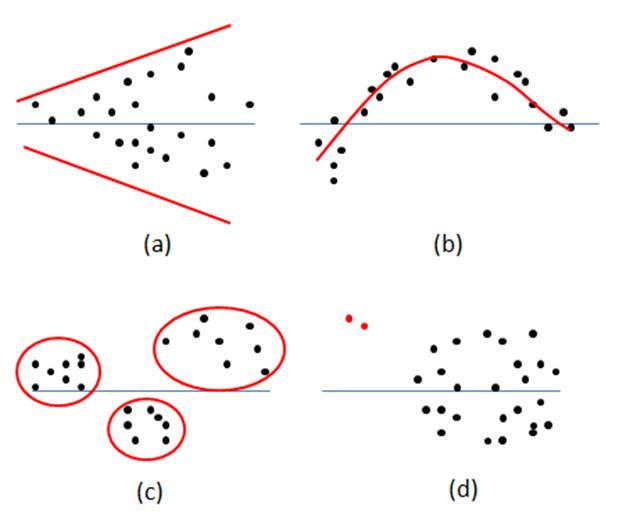

Una gráfica de los residuos e

i

contra los correspondientes valores ajustados

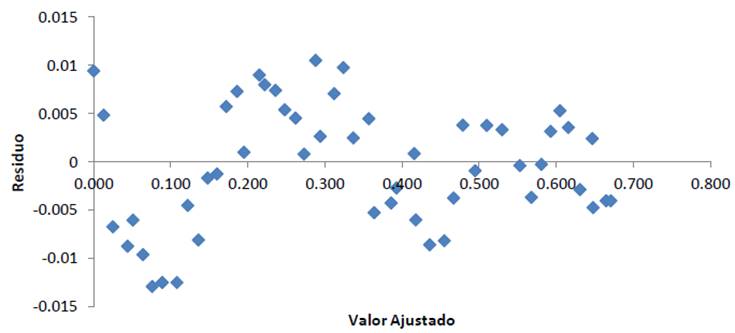

En la Figura 21, no se muestra ninguna anomalía, lo cual es una evidencia más a favor del modelo de regresión.

3.2. Uso de la metodología para estimar la posición de montaje optima

Con el análisis anterior se concluye que existe una relación significativa entre X y Y, además de que el modelo permite hacer estimaciones con una precisión aceptable.

Se puede observar que el modelo explica la relación entre separación axial entre dientes y el juego relacionado con esta. Es decir para obtener un juego de 0.200 mm la separación correspondiente sería de 0.312 mm.

Y = 0.7149 x -0.0117

Sin embargo, haciendo la misma estimación con una separación X = 0, el modelo indica que el juego entre dientes es de 0.0117. Se sabe que si no hay separación entre dientes (contacto doble flanco), no existe juego entre dientes. Por lo que, parece razonable ajustar el modelo de tal forma que (Ec. 24):

Como el interés es obtener el valor de corrección de la posición G' (cuyas unidades están en mm) de la posición de montaje G de diseño, con respecto con la cantidad del juego entre dientes que el engranaje debe tener. Se propone determinar el cálculo del incremento ΔG de la siguiente manera:

Ubicando 2 puntos en la línea recta del modelo anterior.

El primer punto pertenece al valor de juego entre dientes medido, es decir:

Donde ymed es el valor de la holgura promedio medida durante la prueba y x1 es la separación entre los dientes de los engranes.

El segundo punto pertenece al valor de juego entre dientes objetivo es decir:

Donde yobj es el valor de la holgura de requerida (0.200 mm) y x2 es la separación entre los dientes de los engranes.

Sustituyendo ambos puntos en el modelo de regresión:

Substrayendo ambas ecuaciones se obtiene que:

Por lo que, el valor a la ordenada se anula, dado que, es el mismo término en ambas ecuaciones. La ecuación por tanto, puede ser descrita de la siguiente manera, Ec. (Ec. 25).

Dónde:

ΔB: Es el cambio en la cantidad de juego, definido como la diferencia entre el valor de juego medido menos el valor de juego requerido.

ΔG: Es la cantidad de movimiento axial necesaria para compensar la diferencia entre el juego medido y el juego objetivo.

Por lo tanto:

Ejemplo: Supongamos que un set de engranes es probado y el valor de juego medido es de 0.250 mm en una posición de montaje G igual a 67.95 mm.

Entonces:

Como la diferencia entre el juego requerido y el juego medido es positiva

entonces

Por lo tanto:

4. Análisis de Resultados

Para poder evaluar el efecto que la metodología tiene al ser aplicada sobre el proceso, es necesario verificar el resultado final, es decir, validar el valor del juego entre dientes una vez que las lainas se han elegido y montado en el ensamble del diferencial, y a su vez comparar el efecto cuando la metodología no es aplicada.

Para esto, se propone utilizar el indicador de calidad FTQ o "Calidad desde el Primer Intento", el cual, es un indicador que muestra la tendencia de calidad en términos de porcentajes de producto conforme, respecto al producto no conforme, Ec. (Ec. 26). El Indicador FTQ es un enfoque de cero control de calidad cuyo objetivo es asegurar la calidad en todas y cada una de las operaciones de los procesos, con el objetivo de que ya no sea preciso control de la calidad alguno [14].

Para este estudio se toman los resultados del valor del juego entre dientes obtenido en un turno utilizando la metodología y en otro turno sin utilizar la metodología. La especificación del juego entre dientes es de 0.200±0.50 mm, el objetivo es ajustar la posición de montaje donde el valor de juego sea igual a 0.200 mm.

La medición del juego entre dientes final se llevó a cabo en una máquina de inspección automática que forma parte de la línea de producción, la cual, mide el valor del juego entre dientes una vez que el diferencial ha sido ensamblado de manera dinámica [10]. De igual forma, si no se contara con este equipo, el valor de juego entre dientes se puede medir de manera manual [10].

Con un objetivo de 450 piezas por turno se obtienen los siguientes datos:

Durante el primer turno, en el cual, se hace uso de la metodología de ajuste de la posición de montaje, la cantidad de piezas aceptadas al primer intento es de 435 piezas, por lo tanto, el FTQ es de:

Durante el segundo turno, en el cual, no se hace uso de la metodología de ajuste de la posición de montaje, la cantidad de piezas aceptadas al primer intento fueron 382, por lo tanto, el FTQ es de:

Por lo que, hubo una disminución de los rechazos debido a una mala selección de calzas de ajuste del 11.778 % durante las primeras pruebas, lo cual, se traduce a 53 aceptadas piezas más por turno.

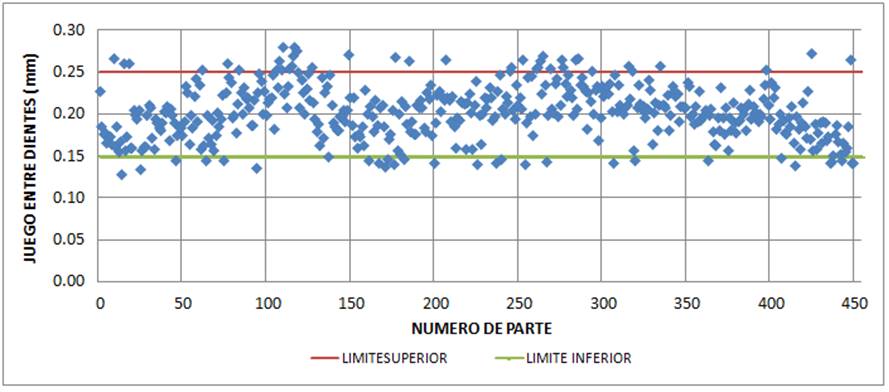

De forma análoga también es posible puede realizar un análisis gráfico a partir de los valores de las mediciones de juego entre dientes obtenidos de la máquina de inspección. En la Figura 22, se muestra un diagrama de dispersión de los valores de juego entre dientes sin la implementación de la metodología. Se puede observar que el valor de juego entre dientes obtenido al final está muy por encima del valor nominal y fuera de los límites de tolerancia, a su vez, el comportamiento de los resultados muestra una dispersión excesiva, lo cual, demuestra que no hay control del valor final de juego entre dientes.

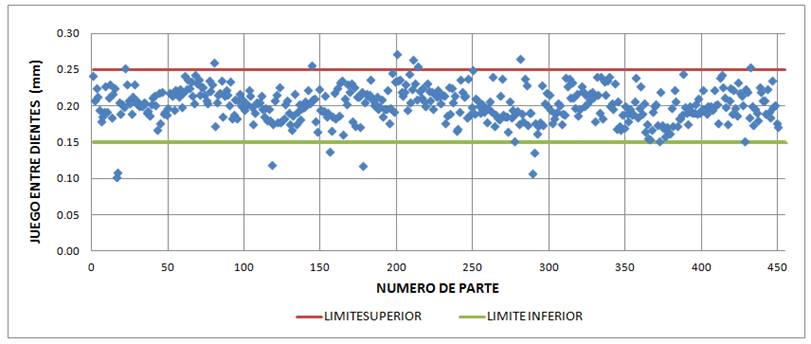

En la Figura 23, se muestra un diagrama de dispersión de los valores de juego entre dientes obtenidos con la implementación de la metodología, como se puede observar el comportamiento es lineal y se encuentra dentro de los límites del producto, a su vez, el comportamiento de los resultados muestra una dispersión reducida, lo cual, demuestra que un mayor control del valor final de juego entre dientes.

5. Conclusiones

Con base en los resultados obtenidos se puede decir que se logró el objetivo de proporcionar una técnica que determina la distancia óptima del montaje axial de la corona a partir de la medición del juego entre dientes con ayuda de un análisis estadístico de dos variables.

Con la metodología implementada fue posible encontrar la relación entre la posición de montaje de la corona y el juego entre dientes de manera sistemática. Con esta relación es posible encontrar la posición de montaje, donde, el valor de juego entre dientes está dentro de las tolerancias establecidas por diseño y a su vez, con la metodología de medición para selección de calzas de ajuste fue posible, reducir la cantidad de rechazo hasta en un 11.77 % por turno.

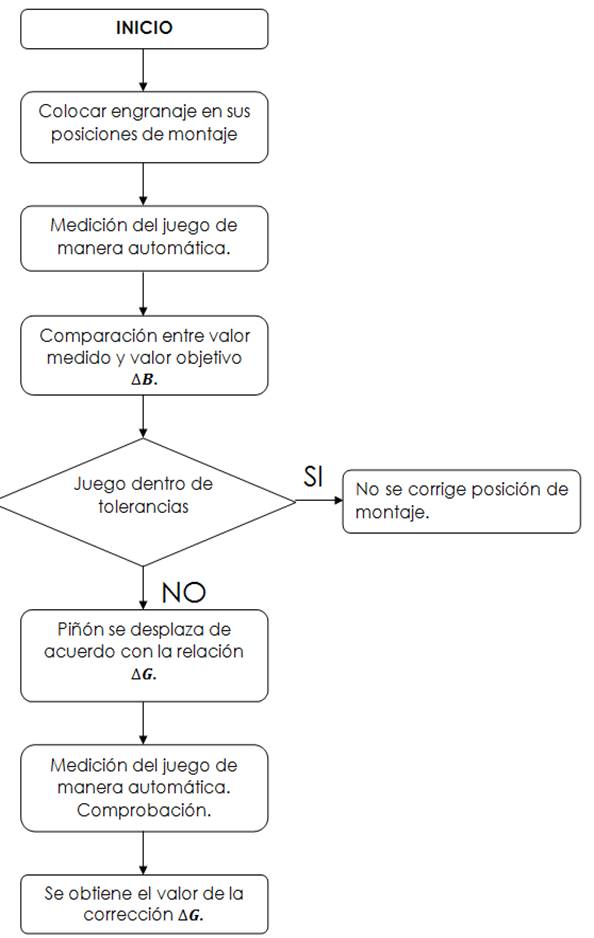

Cabe destacar que la relación encontrada en este artículo solo corresponde al par de engranes utilizados para el experimento. Sin embargo, la finalidad es mostrar una metodología para la obtención de dicha relación. Una vez encontrada la relación del engranaje resulta sencillo estimar la posición de montaje donde el valor del juego entre dientes es el adecuado. La metodología de reajuste expuesta en este artículo puede ser automatizada e implementada en una línea de ensamble. Para estos fines, el banco de ajuste de posición debe ser capaz de la posición de montaje de manera automática con ayuda de mecanismos servo-mecánicos, la medición del juego entre dientes se debe de llevar acabo de manera automática mediante codificadores de posición angular acorde con la metodología expuesta por Stadtfeld, H. [10]. El diagrama de la Figura 24 muestra la secuencia automática de ajuste de posición de montaje propuesta.

Este proyecto se puede tomar como punto de inicio en la investigación y/o desarrollo de nuevos dispositivos de control de calidad para las diferentes clases de engranajes.

nueva página del texto (beta)

nueva página del texto (beta)