Introducción

La industria automotriz ha estado presente en México por más de 90 años. Durante este tiempo, ha experimentado cambios internos significativos con respecto a sus segmentos productivos, las tecnologías implementadas, sus sistemas organizativos y sus estructuras ocupacionales. La transformación más importante, sin embargo, ha sido la llegada de diferentes segmentos de la cadena de valor, lo que ha llevado a un proceso de mejora industrial a través de "generaciones de maquilas" (Carrillo y Gomis, 2005). Este proceso ha ido acompañado del desarrollo de nuevas habilidades tecnológicas y humanas.

Externamente, los eslabonamientos hacia atrás también han visto una transformación, aunque en menor grado dada su escala más pequeña. Los proveedores locales de servicios de bajo valor agregado, como el empaque, han estado acompañados de servicios más orientados a la tecnología, como las máquinas herramienta,1 y más recientemente la industria del software. En consecuencia, en esta evolución han surgido empresas que ofrecen soluciones para sistemas de automatización.

En una época en la que el cambio tecnológico adquiere especial relevancia, prácticamente todos los sectores industriales se enfrentan a ajustes en este renglón a medida que cambia el paradigma sobre lo que se produce y cómo se produce. En estos casos, las empresas interesadas incurren en estrategias que les permiten adoptar tecnologías para obtener los beneficios derivados de una mayor tecnificación y digitalización de sus operaciones, lo que a su vez puede tener un impacto en la eficiencia, diferenciación y costo en diversas áreas dentro de la organización. Esta situación ha puesto el foco en la llamada Industria 4.0 (o su acrónimo I4.0), que promete transformaciones sustanciales en los entornos de fabricación. En un sentido general, la I4.0 refiere a la “integración digital en tiempo real de proveedores, productores y clientes a lo largo de la cadena de valor y de los modelos de negocio” (Lichtblau et al., 2015, p. 10) e implica tecnologías que se pueden utilizar en diferentes fases de la operación de una organización, y pueden abarcar desde el diseño, la producción, la logística, las ventas y el servicio al cliente, inclusive el reciclado o la llamada economía circular.

La I4.0 se está haciendo presente en múltiples industrias y en diversas formas. Para el caso alemán, Hirsch (2019) ha propuesto la siguiente tipología de empresas en relación con la incorporación de tecnologías para la digitalización y automatización de su administración, producción y modelo de negocios: a) alta digitalización o empresas intensivas tecnológicamente, que aplican las nuevas tecnologías digitales sistemáticamente y siguen una estrategia planeada de digitalización a largo plazo; b) digitalizadores selectivos o empresas que usan aplicaciones básicas de tecnologías digitales como nuevos sistemas de programación, internet y cómputo en la nube; y c) escépticas o empresas inseguras, que no están interesadas en las aplicaciones digitales y son poco receptivas al debate actual de la I4.0 (Hirsch, 2019).

En México, proveedores globales, diversas empresas de suministro locales, y académicos e instituciones gubernamentales asociados al desarrollo industrial, se han esforzado por entender y adaptarse a la I4.0. En el caso específico de las empresas mexicanas se ha identificado una paradoja. Por un lado, existen investigaciones como la de Riquelme (2019) y AXIS Centro de Inteligencia Estratégica (2019) quienes destacan el notable atraso que tiene México en la puesta en práctica de la I4.0; pero, por otro lado, otros estudios han destacado los amplios avances de las pymes mexicanas en la adopción de tecnologías asociadas a la I4.0. Tal es el caso del estudio a nivel mundial realizado por International Data Corporation (IDC) en 2016, donde se identificaron amplios avances en el caso mexicano, inclusive superiores a las pymes alemanas para el caso específico de algunas dimensiones, como la generación de insights en tiempo real gracias a la automatización -5 % México vs. 4 % Alemania-. No obstante, más de una tercera parte de las pymes mexicanas reconocieron estar en una etapa inicial del proceso de coordinar y automatizar diferentes actividades dentro de las áreas de operación -34.7 % México vs. 30 % Alemania- (IDC, 2017).

Mortera (2017) menciona que las justificaciones inmediatas para la inversión en automatización y robótica en México son diversas: reducción de costos de manufactura, rastreabilidad de proceso y producto, mejora de la calidad de los productos y reducción de desperdicios. Refiere que los sectores con mayor crecimiento en la I4.0 son: ciencias de la vida, semiconductores y electrónica, alimentos y bebidas, automotriz, plásticos y metales. Debido al rol que juega el país como importante proveedor de las Cadenas Globales de Valor (CGV) de la industria automotriz y otros sectores (Secretaría de Economía, 2016) la necesidad de introducir la I4.0 en las pymes mexicanas es fundamental.

Pese a la aparente contradicción que señalan algunos estudios respecto a los avances que presentan las pymes mexicanas en la adopción del nuevo modelo industrial -precario vs. acelerado-, existen empresas que efectivamente destacan en este propósito, ya sea porque han avanzado en su transformación digital2 o bien porque nacieron como empresas de base digital e intensivas en conocimiento. Por ejemplo, NoMada, compañía mexicana, desarrolló un sistema de telemetría que permite a las empresas monitorear en tiempo real sus máquinas y procesos, y ahora es proveedora de Volvo, Bombardier y Nissan. Otro caso es Universal Robots, que cuenta con un robot con capacidad de carga de 16 kg para espacios reducidos; o Mobile Industrial Robots que colabora con la industria farmacéutica y electrónica, y dispone de un robot que puede recoger, transportar y entregar automáticamente tarimas y otras cargas de hasta una tonelada de peso; e incluye la asesoría para identificar el perfil tecnológico del cliente, así como la aplicación de robótica colaborativa (Del Mar, 2019). Además, en un estudio de campo realizado en 2019 identificamos pymes que desarrollan o integran tecnologías relacionadas con la I.40 para empresas multinacionales (EMN) del sector automotriz; tal es el caso de Mecatronix y PIMA en Ciudad Juárez.3

Pero como bien apunta Dealer World (2018), a partir de un informe de Eaton, son precisamente las pymes las empresas que más arriesgan cuando buscan adoptar nuevas tecnologías para escalar: si bien son más ágiles y flexibles que las grandes compañías, innovar les supone, a diferencia de estas últimas, un riesgo y un esfuerzo económico sustancial que, de ser mal gestionado, pueden suponer pérdidas considerables; además de los altos costos por financiar de facto a empresas grandes como maquiladoras automotrices (Micheli, Carrillo y Santos, 2017). Una visión similar fue compartida en entrevista por Rob Exner,4 investigador de la Universidad de Aachen y representante local de la iniciativa Mittelstand, la cual se encarga de asesorar la transformación digital de las pymes en Alemania. Para Exner, la digitalización sin planeación -tal y como lo hacen algunas pymes mexicanas- no siempre es buena, e inclusive puede ser perjudicial para aquellas pymes que no integran de forma coordinada las nuevas tecnologías ya que pueden implicar grandes inversiones con bajo grado de retorno.

En una amplia exploración bibliográfica de tecnologías asociadas a la I4.0, y su adopción en las empresas, realizada por Yang (2017); la cual incluyó la revisión de 88 artículos especializados, se identificó la interoperabilidad tecnológica como uno de los grandes retos que enfrenta su implementación. La autora señala ocho principios que se deben tomar en cuenta a nivel de empresas y gobiernos para alcanzar la interoperabilidad tecnológica, a saber: “accesibilidad, multilingüismo, seguridad, privacidad, subsidiariedad, uso de estándares abiertos, software de código abierto y soluciones multilaterales” (Yang, 2017, p. 6). Como puede observarse, dichos principios abogan por el acceso a las tecnologías asociadas -hardware y software- a la I4.0, la seguridad de éstas y la gobernanza multi-actoral en su operación. Si bien las últimas dos dimensiones implican un esfuerzo mayor de inversión y coordinación en diferentes niveles, existen importantes esfuerzos para facilitar el acceso a las tecnologías asociadas a la I4.0. Tal es el caso de la reconversión de maquinaria antigua mediante sensores que registren el performance de su operación y los trabajadores que las manipulan, generando de esta forma dobles virtuales que permitan hacer análisis de datos para optimizar su operación. Una iniciativa de esta naturaleza fue desarrollada en el Franhofer Institute for Manufacturing Engineering and Automation IPA, donde con la finalidad de ayudar a las pymes a iniciar su proceso de migración a la I4.0, se desarrolló un mecanismo compuesto por sensores que se pueden adaptar a cualquier máquina y son monitoreados por una plataforma que ayuda a medir cualquier tipo de performance de la máquina en cuestión, lo que ayuda al trabajador a automatizar ciertas funciones.5 Iniciativas de esta naturaleza ayudaría a las pymes mexicanas de manufactura a transitar al nuevo modelo industrial sin tener que realizar grandes inversiones económicas. Una vez probada la tasa de retorno podrían seguir escalando en su tecnificación y capacidades.

Por su parte, un estudio de McKinsey Global Institute (MGI) (2017) sobre automatización, empleo y productividad sugiere que una diversidad de factores técnicos, económicos y sociales determinan la transformación digital de las empresas. Son cinco los factores que se consideran determinantes para la masificación de la automatización: a) viabilidad técnica; b) costo de desarrollo e implementación de las soluciones; c) dinámica del mercado laboral; d) beneficios económicos; y e) reglamentación y aceptación social. Al respecto, llama la atención el énfasis que el informe pone en los factores sociales: “Específicamente en el caso de la automatización, los individuos se pueden sentir incómodos en un nuevo mundo donde las máquinas reemplazan la interacción humana” (MGI, 2017, p. 12). En este tenor, en visitas de campo hemos identificado que no todos los trabajadores mexicanos reaccionan con beneplácito ante los procesos de automatización, tal es el caso de un dispositivo desarrollado en Ciudad Juárez para monitorear a los trabajadores que eran transportados en autobuses a las fábricas. Su finalidad era prevenir posibles ausencias o retrasos de operarios en las estaciones de trabajo, sin embargo, los trabajadores se sentían incómodos al respecto y boicoteaban constantemente los dispositivos de rastreabilidad introduciéndoles alimentos o líquidos para causarles desperfectos.6

En una amplia revisión de literatura realizada por Osmundsen, Iden y Bygstad (2019) también se identificaron algunos factores clave para la transformación digital de las empresas, se destacan los siguientes:

Cultura organizacional ágil y de apoyo a la transformación digital. Por ejemplo, señalan que en un estudio realizado con Delphi se identificó que dentro de estos valores destacan la apertura al cambio; pero también la apertura hacia la innovación, la tolerancia al fracaso, la afinidad al riesgo; así como la confianza, participación, cooperación y comunicación (Osmundsen et al., 2019).

Actividades de transformación bien organizadas. Por ejemplo, mejorar los canales digitales de la organización y designar a personas y equipos que estén a cargo de los procesos de transformación digital. Aprovechar el conocimiento, tanto interno como externo a la organización. Para el caso particular de la industria automotriz los autores retoman un estudio de Piccinini et al. (2015) donde se encontró que “construir sociedades, reducir brechas, y mejorar el intercambio de información entre los diversos jugadores y unidades de negocio fueron cuestiones centrales para el diseño de nuevos modelos de negocio, creando nuevo valor digital y facilitando una experiencia similar en los consumidores” (Osmundsen et al., 2019, p. 6 [traducción propia]). En cuanto al conocimiento interno que facilita la transformación digital, los autores destacan la importancia de ayudar a los empleados para que estas tecnologías les permitan ser innovadores en su trabajo y se conviertan en agentes activos de la transformación. Por ello el tercer factor que destacan es, precisamente.

Involucrar a managers y empleados de forma activa: “[…] para que los empleados abracen la transformación digital y se comprometan en adoptar nuevas tecnologías en sus respectivos campos, es importante que los managers consideren las preocupaciones de los empleados y que incluyan a los empleados como partes activas de la transformación” (Osmundsen, et al., 2019, p. 7). Otro factor clave de la transformación digital es el desarrollo de una estrategia de negocio coherente. En suma, los autores consideran que la transformación digital implica mucho más que solo instrumentar a los negocios con tecnologías digitales, sino que requiere una reestructuración profunda de toda la lógica del negocio y la propia organización y, por ello, es tan difícil realizarla sin la planeación debida y el involucramiento de todos los miembros de la organización.

En síntesis, en México y en otras latitudes existen percepciones encontradas respecto a los avances de la digitalización al interior de las empresas y su habilidad para migrar a la I4.0. No obstante, se considera que dicha transición, con todo y las dificultades que implica para algunas empresas, será inevitable. Por ello, firmas consultoras como PwC mencionaban en su informe sobre I4.0 que el nivel de digitalización avanzada en el 2018 alcanzaba apenas al 33 % de las empresas industriales globales y se tenía previsto que para este 2020 la cifra llegara a 72 % (el estudio no tenía considerado el impacto de la contingencia sanitaria de COVID-19, cuyas consecuencias son aún inciertas). Incluso, se tenía previsto que tecnologías como el internet de las cosas podrían superar el 75 % de penetración en las medianas empresas y 33 % en las pequeñas empresas -de acuerdo con TechAisle- (Dealer World, 2018). Si bien es casi imposible predecir los probables impactos -positivos o negativos- de la pandemia en los procesos de digitalización empresarial, coincidimos con T. Abo acerca de que procesos de este tipo no son lineales. Si tomamos en cuenta estudios previos sobre la aplicación de la lean production a nivel global, los resultados muestran una amplia difusión de este sistema, pero en forma híbrida (Abo, 2015). Este autor, líder de un grupo japonés de investigación sobre manufactura avanzada, analizó a profundidad más de 500 empresas EMN en varios continentes, y encontró que las compañías han adoptado en diferentes grados y velocidades la lean production generando sobre todo experiencias híbridas (Abo, 2015). Otros estudios muestran que las tecnologías digitales apoyan el desarrollo de la lean production (por ejemplo; Buer, Strandhagen y Chan, 2018; Wagner, Herrmann y Thiede, 2017; Sanders, Elangeswaran y Wulfsberg, 2016). Más aún, un estudio reciente encuentra que la I4.0 aumenta las capacidades de la manufactura esbelta, por lo que denominan a esta nueva fase como lean augmentation (Mokudai et al., 2020). Al igual que Abo encuentran que las empresas toman distintos caminos. De hecho, un estudio previo realizado por algunos autores de este artículo apunta que la aplicación de la I4.0 es llevada a cabo bajo un proceso no lineal, más cercano a la experimentación, con resultados diversos (Carrillo y Matus, en prensa). Por tanto, es muy probable que algo parecido podamos ir observando en la instalación de la I4.0, que pudiera tomar mayor realce ante la necesidad de reducir la interacción y proximidad humana en espacios de trabajo ante el fenómeno de la pandemia de COVID-19, lo cual favorece las soluciones digitales y la automatización.7

Para obtener una medida sobre la implementación de la I4.0 en el caso de Baja California, en este estudio seguimos un enfoque cuantitativo, con el análisis de información empírica obtenida a través de una encuesta en línea realizada por la consultora AXIS en el 2019, la cual estaba centrada en el personal de manufactura familiarizado o no con la I4.0. La muestra consideró colaboradores en los departamentos de producción, ingeniería, calidad y cadena de suministro; con cargos organizativos como técnico, ingeniero, gerente y directivo, entre otros.

La contribución central de este documento proviene de la información recopilada de ingenieros de la industria automotriz local y su cadena de suministro, a partir de la cual se presenta una imagen de la situación actual sobre el conocimiento y uso de tecnologías relacionadas con la I4.0 dentro de las plantas de fabricación automotriz vis a vis con el resto de los sectores en Baja California.

El nivel de conocimiento y la implementación de la i4.0

¿Qué sabemos sobre el nivel de conocimiento y la implementación de las tecnologías asociadas a la I4.0? En la narrativa expuesta a través de los documentos (Kagermann, Wahlster y Helbig, 2013) y la página web institucional (I4.0 Plattform) del grupo de trabajo I4.0 alemán, se señala que el concepto de la I4.0 se presenta por primera vez en la feria de Hannover 2011. Sin embargo, es importante señalar que a nivel global existen otras iniciativas y políticas públicas nacionales que están impulsando conceptos similares con la finalidad de promover la digitalización industrial en un sentido similar a la I4.0. Por ejemplo, Made in China 2025, Advance Manufacturing Partnership 1.0, Industrial Internet Consortium (IIC) y Smart Manufacturing Leadership Coalition [EUA]; así como Robot Revolution Initiative (RRI) e Industrial Value Chain Initiative (IVI) [en Japón]. Sin embargo, el nombre I4.0 logró posicionarse con mayor facilidad a nivel global, por diversas razones, entre ellas, la promoción hecha desde la feria de Hannover 2011 -y las consecuentes emisiones-; el impulso de la Plattform I4.0; el desarrollo de diversos convenios con otros países para el desarrollo de la arquitectura de referencia de ésta; así como la influencia de las EMN que se convirtieron en aliadas y promotoras del nuevo modelo industrial -tales como Bosch y Siemens-.

El concepto I4.0 fue acuñado por la iniciativa alemana que plantea una estrategia de alta tecnología para la industria y la digitalización de los procesos de manufactura (Plattform I4.0). En sí, este concepto se refiere al entramado inteligente entre máquinas y procesos de la industria asistidos por las tecnologías de la información y comunicación, el cual se ha convertido en el término estándar para identificar a un conjunto de tecnologías sobre las cuales se sostiene, y que abordaremos en este documento. En menos de 10 años el concepto ha transformado la forma en que categorizamos a las revoluciones industriales que han moldeado la economía, cultura y sociedad mundial en los últimos tres siglos y, de hecho, prácticamente desde su surgimiento se comenzó a utilizar por promotores institucionales como sinónimo de la cuarta revolución industrial. Al respecto, Kagermann et al. (2013) argumentan que:

Las primeras tres revoluciones fueron mecanización, electrificación y las IT. Ahora, la introducción del internet de las cosas y los servicios dentro del ambiente de la manufactura está introduciendo la cuarta revolución industrial. En el futuro, los negocios establecerán redes globales que incorporarán maquinaria, sistemas de almacenamiento y facilidades de producción en forma de sistemas ciber-físicos (p. 5).

Aunque a lo largo del tiempo el concepto ha ido evolucionando, y el centro de la atención ha pasado de la tecnología al prosumidor (persona que consume y produce un producto), sus promotores institucionales siguen haciendo el paralelismo con la cuarta revolución industrial, al menos en el discurso oficial:

El término I4.0 se refiere a la cuarta revolución industrial, el siguiente estado en la organización y control total de la cadena de valor a lo largo del ciclo de vida de un producto. Este ciclo está basado en los deseos cada vez más individualizados del cliente y va desde la idea, el orden, desarrollo, producción y entrega final al consumidor a través de servicios relacionados y reciclados (Wolfgang, 2016, p. 8).

No obstante la importancia y lo ampliamente diseminado del concepto I4.0 entre diversos sectores a lo largo y ancho del mundo, en años recientes también han aparecido críticas relevantes en su contra. Por ejemplo, la socióloga Pfeiffer (2017) desmorona la idea de que este “nuevo” modelo industrial haya nacido de forma orgánica en el ecosistema de la industria alemana. Además, critica el romanticismo que envuelve el mito de origen en torno al concepto I4.0; más particularmente destaca que: “[…] incluso aquellos que acuñaron el término industria 4.0 son asombrosamente vagos sobre los detalles técnicos del gran y visionario cuadro que pintan […]” (Pfeiffer, 2017, p. 2). Ello nos llevó a preguntarnos por las herramientas específicas sobre las que se impulsa la I4.0 y el nivel del conocimiento que detenta la gente que participa o podría participar en la puesta en práctica en el caso mexicano, y específicamente, el de Baja California.

A partir de lo anterior se entiende que la I4.0 como best practice no existe, y en todo caso es un concepto que abarca un conjunto amplio de dimensiones. Más aún, la I4.0 se hace en la práctica, es performativa, y para que exista se necesita una continua inversión de actores comprometidos con esta nueva realidad industrial. Gobiernos nacionales y locales, EMN y pymes son los principales agentes que conforman esta red de actores que permite la promulgación de la I4.0. En particular los trabajadores especializados y su compromiso con la transformación digital son, muy probablemente, el elemento central para que este proceso funcione.

Mientras que existe una amplia literatura sobre el concepto de la I4.0 y sus implicaciones, así como avances en empresas particulares o programas de gobiernos destinados a su fomento, la literatura le ha dedicado muy poca atención hasta ahora al nivel de conocimiento que requieren los trabajadores para poder implementar la I4.0.

En efecto, sobre el tipo de personal que se requiere y la capacitación que se verá reforzada para la implementación de la I4.0 encontramos pocos estudios. Al respecto, Pejic et al. (2020) identifican las competencias requeridas para los especialistas de la I4.0. Su metodología partió de la extracción de texto de más de 1 400 anuncios de trabajo disponibles públicamente en LinkedIn, los cuales fueron clasificados mediante el análisis de texto automatizado (text mining). En su estudio encontraron que la mayoría de los anuncios de empleo (48 %) para la I4.0 provienen de Alemania (30.48 %) y Estados Unidos (17.46 %). Las diez frases más importantes según su frecuencia son "cadena de suministro", "gestión de proyectos", "aprendizaje automático", "big data", "informática", "internet de las cosas", "desarrollo de software", "fabricación digital", "desarrollo de productos" y "desarrollo empresarial”. Las frases extraídas las dividen en dos grupos: conocimiento general y conocimiento específico. La mayoría de las frases extraídas están relacionadas con conocimientos específicos, como "gestión de la cadena de suministro", "big data" o "lean production". A través del análisis estadístico de conglomerados identifican ocho categorías y presentan la distribución de anuncios de trabajo de acuerdo con el nivel de gestión dentro del cluster.8 Entre sus principales conclusiones, Pejic et al. (2020) destacan que:

[…] los perfiles de trabajo extraídos indican que las organizaciones de la I4.0 no buscan ingenieros industriales, de software o eléctricos con educación tradicional, sino expertos en habilidades multidisciplinarias, que pueden ayudar a las fábricas a crear y mejorar las capacidades de máquinas y dispositivos de gama baja y alta, utilizando conocimientos y habilidades en el desarrollo de sistemas integrados y distribuidos (p. 428).

Cotteleer y Murphy (2019) han estudiado cómo las compañías están invirtiendo en la I4.0 y en particular sobre el talento humano. Para ello, junto con Deloitte realizaron una encuesta global a 361 ejecutivos en 11 países de América, Asia y Europa. Cotteleer y Murphy encontraron una importante paradoja: la gran mayoría de los encuestados (85 %) respondió que su organización tiene “exactamente la fuerza de trabajo y conjunto de habilidades que necesitan para soportar la transformación digital”; y al mismo tiempo encontraron que la búsqueda, capacitación y retención del talento adecuado fue uno de los principales desafíos mencionados por los encuestados (35 %). Por tanto, los autores se cuestionan: ¿cómo pueden los ejecutivos afirmar abrumadoramente que tienen la fuerza laboral y los conjuntos de habilidades exactos en su lugar, pero al mismo tiempo reconocer que encontrar y capacitar al talento adecuado es su principal desafío? Los resultados revelaron, primero, que mientras más empresas usen estas tecnologías, más probable es que estén satisfechos con el estado actual de talento de su organización; y segundo, que quienes interactúan con estas tecnologías diariamente creen que su organización tiene el talento adecuado, mientras que aquellos que tienen poca o ninguna interacción con la tecnología digital ven la mayor brecha en el talento y desarrollo (p. 29).9

Por su parte, en un estudio de la Unión General de Trabajadores de Castilla y León [UGTCyL] (2018), se eligieron empresas de alto nivel tecnológico y digitalización del sector agroalimentario, automotriz y construcción para analizar los impactos de las tecnologías asociadas a la I4.0 en el empleo. Su principal resultado fue que la I4.0 no va a afectar el empleo, sino que lo va a reorganizar e, incluso, va a generar y potenciar nuevos oficios encaminados a desarrollar profesionales calificados y autónomos. Además, argumentan que como parte de la transformación industrial los trabajadores no necesitan únicamente de capacidades de digitalización, sino de conocimientos específicos tanto para resolver problemas relacionados con la tecnología de manera rápida como para tomar decisiones basadas en los datos obtenidos. Esta evolución social y económica requiere de capital humano especializado, lo que denominan Talento 4.0, dando mayor peso al enfoque STEM (Ciencia, Tecnología, Ingeniería y Matemáticas, por sus siglas en inglés). Esta misma unidad de estudio se preguntó si el mercado laboral en Castilla y León estaba preparado para el cambio digital, por lo que comparan esta región con otros mercados europeos y encuentran que la eficacia de los mercados se ve condicionada fundamentalmente por el capital humano (la educación superior, el nivel de competencias digitales en formación, en empleo y la aplicación de éstas). Para ello parten del índice de preparación para la I4.0 de Roland Berger. El estudio concluye que la brecha digital de los trabajadores se acrecienta, ya que la tecnología está evolucionando más rápido que el conocimiento de los trabajadores, y en ese sentido, hay una necesidad inmediata, por lo que corresponde a la empresa, de fortalecer la calificación de los trabajadores, y en segundo término a las universidades (UGTCyL, 2018).

Los resultados del estudio muestran que las empresas siguen dos vertientes: a) aquella que cuenta con mayores recursos y facilita la formación en torno a las nuevas herramientas, automatismos, dispositivos o conocimientos profesionales específicos, ya sea mediante la contratación de proveedores, la formación universitaria o cursos muy concretos; y b) la que busca personal ya formado y que, además, sus trabajadores se autoformen mediante entrenamientos específicos, incluyendo cursos en línea y a distancia. Se valora más a los trabajadores con competencias para el trabajo en equipo, con altas capacidades de organización y responsabilidad, por lo que desde las empresas se están poniendo en marcha programas de capacitación para empoderar la toma de decisiones de los trabajadores. Encuentran además que en la región estudiada el lean manufacturing tiene un alto grado de implantación, pero la organización autónoma: autoformadora y responsable se encuentra en un punto inicial.10

Al respecto, Hecklau et al. (2016) presentan conclusiones similares en su estudio basado en la revisión de literatura sobre los desafíos en las organizaciones que transitan a la I4.0. A partir de un modelo de competencias; técnicas, metodológicas, sociales y personales; encuentran que las competencias sociales y personales no están suficientemente desarrolladas. Las habilidades de liderazgo y lenguaje son las competencias menos desarrolladas y exigen necesidad de acción. Lo que evidencia que además del desafío tecnológico y de conocimiento, habrá que impulsar con el mismo énfasis el desarrollo de competencias sociales y habilidades individuales de los trabajadores en favor de la I.4.0; ya que consideran que el éxito depende de la combinación de éstas.

En el caso de Argentina, Erbes et al. (2019) analizan cuatros sectores en la región de Santa Fe. Encuentran, por ejemplo, que las empresas que más implementan la I4.0 son las de larga trayectoria dedicadas a la automatización de procesos industriales, software y servicios informáticos; y las dedicadas a la edición génica, biotecnología y salud humana. Estos autores destacan la formación de mano de obra altamente especializada y con experiencia en manufactura. En particular destacan que: “[…] las áreas de formación se están diversificando, por un lado, hacia formaciones en gestión (finanzas, planificación de recursos), y por el otro, borrándose las líneas divisorias entre disciplinas (por ejemplo, la biología molecular y cultivos celulares)” (Erbes et al., 2019, p. 58).

Por su parte, en Nuevo León, México, Nava et al. (2019) analizaron el estado actual de las empresas automotrices ubicadas en el segundo nivel de la cadena (Tier 2). A partir de entrevistas con actores estratégicos y cuestionarios a ocho empresas, encontraron que la mitad de ellas utilizaban tecnologías relacionadas con computación en la nube; tres utilizaban tecnologías relacionadas con el internet de las cosas; dos utilizaban robots autónomos; y solo una realizaba análisis del Big data, manufactura aditiva y realidad virtual. Respecto a los conocimientos requeridos, el manejo de software especializado y la capacidad para analizar datos resultaron ser los más importantes, seguidos de organización, programación y liderazgo.

A partir de este breve recorrido es posible concluir que la mayoría de los estudios analizados resaltan la diversidad en los procesos de implementación de la I4.0. Además, destacan la importancia de las competencias sociales e individuales de los trabajadores, junto con las técnicas, en el proceso de adopción y desarrollo de dicha industria; es decir, que más allá de la instrumentación tecnológica, nos encontramos frente a un desafío mayor, el de organizaciones sin preparación y una mano de obra que aún no se encuentra lo suficientemente capacitada para su adopción.

Metodología

La metodología de nuestra investigación respecto al conocimiento y la adopción de tecnologías asociadas a la 14.0 en México, consistió en el diseño, implementación y seguimiento de una encuesta en línea por parte de AXIS durante el mes de junio del 2019. Vale la pena señalar que la I4.0 puede ser comprendida como un nuevo paradigma I4.0 en referencia a la “integración digital en tiempo real de proveedores, productores y clientes a lo largo de la cadena de valor y modelos de negocio” (Lichtblau, et al., 2015, p. 109) cuyo objetivo central es alentar, una vez más, la competitividad de las empresas. En este sentido el concepto tiene la forma de paraguas ya que incorpora un creciente número de tecnologías digitales de tal suerte que cada empresa decide cuál poner en práctica, de qué manera adoptarla, qué tan extensivo será su uso, cómo y cuáles tecnologías hay que integrar, etc.; y como es usual en estos casos, en el camino se hacen cambios y ajustes, es decir, hay un proceso de experimentación (Murray, 2016).

Como fue mencionado, la I4.0 requiere de diversos factores para su implementación, y uno de ellos, que consideramos central, es el talento humano. Por ello, el presente estudio parte metodológicamente de una encuesta que estuvo dirigida al personal calificado de las empresas de manufactura en Baja California, esto es, ingenieros, algunos de los cuales atendían tareas centralmente relacionadas con los procesos (técnicos e ingenieros), mientras otros realizaban tareas eminentemente de dirección (jefes de departamento, gerentes y directivos). Se consideraron cuatro departamentos dentro de las empresas para la muestra: producción/manufactura, ingeniería, calidad y cadena de suministro.

La encuesta se dirigió a siete sectores de manufactura. Cuatro industrias consideradas como verticales: automotriz, aeroespacial, electrónica y dispositivos médicos; y tres consideradas como horizontales: plásticos, metalmecánica y servicios técnicos y tecnológicos (véase Recuadro 1). El cuestionario consistió en dieciocho preguntas organizadas de la siguiente manera: nueve recababan información específica sobre la I4.0, cinco sobre características generales del entrevistado y cuatro acerca de particularidades de la empresa.

Recuadro 1. Principales características de los Sectores

La industria electrónica es el mayor agrupamiento sectorial en Baja California, con más de 40 años en la entidad y mantiene la mayor concentración de empresas y empleo relacionado al sector electrónico a nivel nacional. Está compuesto por 190 plantas exportadoras con alrededor de 80 mil empleos directos; la mayoría son empresas estadunidenses y asiáticas (inicialmente japonesas y coreanas; posteriormente chinas y de otras nacionalidades). Se concentran en procesos de ensamble de electrónicos de consumo tales como televisores y sistemas de sonido, y en segundo término destacan empresas con actividades de naturaleza electrónica en aeropartes, autopartes y dispositivos médicos.

El sector de dispositivos médicos en Baja California es más reciente y se caracteriza por su continuo crecimiento y relativa estabilidad, inclusive durante las recesiones económicas. Se integra por un gran número de empresas americanas y, en menor medida, europeas y mexicanas. Más de 70 plantas exportadoras generan más de 60 mil empleos dedicados primordialmente a la fabricación, ensamble y distribución de productos quirúrgicos, respiratorios, gástricos y cardiovasculares desechables; un número reducido de plantas se encuentran en el segmento farmacéutico.

El sector automotriz en Baja California concentra más de 80 plantas con alrededor de 26 mil empleos directos; se trata en general de fabricantes de componentes y autopartes tanto para cadenas de fabricación de autos nuevos como para reemplazos y accesorios (aftermarket), con la salvedad de dos ensambladoras finales (Toyota -pickups- y Kenworth -tractocamiones-). La mayoría de empresas son americanas y en menor medida europeas y asiáticas. A pesar de tener una escala considerable y ser de exportación no es muy significativa la participación de este sector ni a nivel estatal ni nacional.

El sector aeroespacial, localizado prácticamente a escala equivalente en Tijuana y Mexicali, concentra 70 empresas que ocupan directamente cerca de 20 mil personas dedicadas a la manufactura y ensamble de aeropartes para la exportación. Estas empresas forman parte de las cadenas de suministro de firmas como Boeing, Airbus, Bombardier, NASA y Gulfstream, entre otras. De manera marginal, algunas empresas participan en el segmento de componentes para productos de defensa.

Los segmentos de empresas fabricantes de piezas metalmecánicas y plásticos en Baja California representan conjuntamente un agrupamiento de más de 380 empresas que generan alrededor de 55 mil empleos. Si bien la naturaleza de procesos que realizan es variada, predominan en la industria de plásticos el moldeo por extrusión, y en el caso de la metalmecánica los maquinados y estampados. Se trata en gran número de empresas mexicanas, creadas por exempleados de empresas exportadoras extranjeras (spinoffs).

El rubro de empresas de servicios especializados que incluye los servicios de ingeniería se compone por un número reducido de casos, si bien no se dispone de una cifra precisa, se calcula que circunda los 100 establecimientos en Baja California, todas ellas MiPyMEs, fuertemente enfocadas en atender los requerimientos de emn dedicadas a la exportación. Se trata de spinoffs y startups. Ofrecen servicios de automatización, desarrollo de soluciones de software y telecomunicaciones; soporte a procesos de diseño, validación y pruebas; desarrollo de prototipos, así como asesoría especializada; destaca entre estas empresas la capacidad de apropiar valor y la limitante para escalar a organizaciones de mayor tamaño.

Fuente: Axis (2019).

A partir de bases de datos de empresas y contactos de personas, AXIS envió el cuestionario a 4 500 empleados calificados que laboraban en empresas de manufactura en las ciudades de Baja California. Después de un seguimiento en línea, así como telefónico en algunos casos, se logró que 164 personas respondieran el cuestionario, lo que arrojó un nivel de confianza de 90 % con un margen de error de 6.3 %. La empresa es la unidad de análisis, por lo que sólo una persona por empresa podía contestar el cuestionario.

Las variables fundamentales del cuestionario aplicado, para el análisis de este documento, fueron dos: el nivel de conocimiento de los empleados calificados en empresas de diferentes sectores económicos, a partir de la opinión que tenían de sí mismos sobre el nivel de conocimiento de las tecnologías de la I4.0; y el nivel de aplicación de las tecnologías de la I4.0 en las empresas donde laboraban los encuestados. En otras palabras, el nivel de conocimiento se refiere a la persona entrevistada y el nivel de implementación a la empresa donde trabaja.

Considerando la relativa novedad de estas tecnologías para los ambientes de manufactura, es importante precisar que el diseño de la encuesta buscó identificar en qué grado el personal de nivel profesional en las áreas de operaciones en empresas de manufactura consideraba tener conocimiento en torno a dichas tecnologías y si estas se estaban implementando en las empresas en que colaboran, sin pretender evaluar el nivel de dominio o asimilación del personal, lo cual implica un ejercicio de mayor profundidad para investigaciones posteriores.

Al tratarse (Industria 4.0) de un concepto para hacer referencia a una nueva era de plataformas tecnológicas diversas como habilitadoras de la manufactura, en lugar de un modelo preciso, no existe una definición consensada de las tecnologías que la componen, inclusive resulta complejo separarlas unas de otras en los puntos de implementación; así la robótica se ve potenciada por la inteligencia artificial y el internet industrial; la optimización de un modelo de gemelo digital en el diseño se retroalimenta por el Big data y requiere de ciberseguridad para asegurar el flujo de información, por ejemplo. Hacia el año 2015 el Boston Consulting Group hablaba de nueve tecnologías en torno a I4.0 que transformarían a la producción industrial,11 a las cuales se han sumado cada vez más variantes y soluciones de naturaleza ciber-física que por ende califican como parte del conjunto.

Para efectos de hacer una medición de los niveles de conocimiento y adopción, la consultora AXIS integró una lista selecta de estas tecnologías características, buscando que existiera una clara diferenciación en términos de los propósitos de aplicación de cada una de ellas y validando después esta lista con representantes de la industria local afiliados a la Cámara Nacional de la Industria Electrónica, de Telecomunicaciones y Tecnologías de la Información (CANIETI), principal organismo impulsor de Industria 4.0 en Baja California. Las veinte tecnologías sobre las que se indagó fueron las siguientes:12

Manufactura aditiva (3D).

Aprendizaje de máquina.

Realidad aumentada.

Realidad virtual.

Robótica autónoma.

Robótica colaborativa.

Análisis de datos masivos.

Vehículos autoguiados.

Cómputo en la nube.

Cadenas de bloques.

Esquemas de ciberseguridad.

Internet de las cosas.

Visión computacional.

Sensado y colección digital de datos.

Simulación avanzada/modelado digital.

Integración vertical y horizontal de software.

Gemelo digital.

Monitoreo de procesos en tiempo real.

Gestión inteligente de energía.

Inteligencia artificial.

En términos generales, los referentes de empresas que ponen en práctica estas tecnologías hacen usualmente alusión a no más de diez tecnologías base en torno a la I4.0 para fines de comunicación; sin embargo, no existe total coincidencia de un referente a otro. La selección de tecnologías utilizada para la encuesta de referencia no pretende establecer un modelo de uso general, al saber de antemano que el progreso tecnológico hará que con el tiempo se disponga de nuevas soluciones o de variantes de las ya utilizadas.

Finalmente, conviene resaltar que la industria electrónica, como puede observarse en el Recuadro 1, tiene una larga trayectoria en Baja California lo que le ha permitido nutrir de personal especializado al resto de los sectores analizados en la encuesta (aeroespacial, automotriz y de dispositivos médicos). Por su parte, los tres sectores transversales seleccionados tienen como propietarios y directivos a exempleados de EMN exportadoras localizadas en Baja California. Y en su mayoría (55 %) tenían experiencia laboral previa en la misma actividad. Esta movilidad de mano de obra calificada (sobre todo entre empresas EMN) ha estado relacionada no solo con la enorme oferta de puestos de trabajo, sino también, en términos generales, con la oferta de mejores salarios y prestaciones que las empresas electrónicas (EMN).

Resultados

La industria automotriz a nivel mundial forma parte de un conjunto de sectores que iniciaron de manera más temprana la instalación de tecnologías I4.0. De hecho, cuatro tendencias en las que está envuelta esta industria forman parte integral de la I4.0: la conectividad, la electrificación, la movilidad diversa y el manejo autónomo. Estas tendencias requieren que las nuevas tecnologías sean implementadas en forma veloz y de manera eficiente. Las diferentes firmas automotrices, como GM, Toyota o VW, compiten y cooperan a nivel global con otras empresas ensambladoras finales, proveedores globales y empresas de telecomunicaciones con el fin diseñar, desarrollar e implementar distintas tecnologías que permitan digitalizar, conectar, electrificar y avanzar en los vehículos autónomos, y en los procesos para generar servicios o manufacturar productos correspondientes. Los trabajadores calificados, como técnicos especializados, y particularmente ingenieros y especialistas en sistemas, son los encargados de diseñar, desarrollar, difundir y, particularmente, implementar la I4.0, a través de centros de I+D, así como de áreas y departamentos desarrollados con el mismo propósito.

Pero además de las innovaciones y mejoras que se le están introduciendo a los vehículos nuevos, también son los ingenieros y especialistas en sistemas los que igualmente están concibiendo y gestionando los cambios hacia lo digital en los procesos de manufactura y en toda la actividad de las empresas.

Bajo este contexto nos preguntamos, ¿qué nivel de conocimiento tiene este segmento de empleados calificados sobre las tecnologías de la I4.0 en Baja California? ¿Qué nivel de implementación de la I4.0 existe en las empresas donde laboran estos empleados? Para ello formulamos dos preguntas y tres hipótesis:

Las preguntas son: ¿Qué factores explican el nivel de conocimiento de los empleados calificados y la implementación en las empresas sobre la I4.0? ¿Hay diferencia entre la industria automotriz y el resto de los sectores?

Las hipótesis se presentan a continuación:

H1. El nivel de conocimiento de los empleados calificados sobre la I4.0 es mayor en el sector automotriz en comparación con los otros sectores de manufactura.

H2. El nivel de implementación de las tecnologías de la I4.0 es mayor en las empresas del sector automotriz en comparación con los otros sectores de manufactura.

H3. A mayor nivel de conocimiento de los empleados calificados es mayor la implementación de la I4.0 en las empresas de la industria automotriz.

H1. El nivel de conocimiento de los empleados calificados sobre la I4.0 es mayor en el sector automotriz en comparación con los otros sectores de manufactura

Las respuestas sobre el nivel de conocimiento fueron hechas a empleados calificados de manera individual. Es decir, representa la opinión de los encuestados sobre el nivel de conocimiento que ellos tienen, no sobre el nivel de conocimiento que existe en las empresas.

Sobre la base de las respuestas individuales de cada una de las tecnologías, se generó un índice de conocimiento general acerca de las mismas. Y con base en este índice, se clasificaron las empresas entre las que sus ingenieros tenían un nivel de conocimiento alto respecto de las tecnologías I4.0, y aquellas que tenían un menor conocimiento relativo acerca de las mismas.

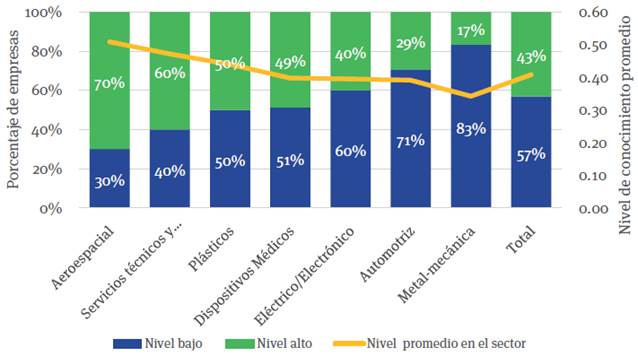

Al comparar los resultados de la encuesta en los siete sectores económicos, se observa que la mayoría tienen un bajo nivel de conocimiento. Los trabajadores calificados en el sector aeroespacial y en los servicios técnicos y tecnológicos fueron lo que tuvieron un nivel de conocimiento mayor. En cuanto a la industria automotriz hay un nivel bajo de conocimiento sobre las tecnologías de la I4.0, superado en este aspecto por todos los sectores encuestados excepto por el de metalmecánica. Tanto la prueba de Chi Cuadrado como la ANOVA muestran que entre algunos sectores hay diferencias significativas en la variable analizada (Gráfica 1). Al utilizar la técnica de análisis clúster se identificaron claramente dos grupos: uno formado por los sectores aeroespacial y de servicios técnicos y tecnológicos; y el otro compuesto por los sectores automotriz, dispositivos médicos, eléctrico/electrónico, metalmecánica y plásticos.

Nota: * La prueba ANOVA compara los valores promedios del nivel de conocimiento entre los sectores analizados, representada en la línea continua (p-valor = 0.02). La Chi Cuadrado, por su parte, compara si entre esos mismos sectores las distribuciones porcentuales entre empresas con conocimiento alto y bajo son diferentes, representadas por las barras paralelas (p-valor = 0.07)

Fuente: AXIS (2019).

Gráfica 1 Nivel general de conocimiento sobre las tecnologías de la I4.0 por sector

En cuanto a las veinte tecnologías de la I4.0 analizadas, la tecnología en la que se tiene mejor nivel de conocimiento entre los trabajadores de las empresas del sector automotriz es la correspondiente a la robótica autónoma. Además, esta es una de las cuatro tecnologías (junto con cobots/robótica colaborativa, vehículos auto guiados y gestión inteligente de energía) en las que este mismo sector se encuentra por encima del promedio general. Sin embargo, en ninguna tecnología este sector destaca como el más sobresaliente. Por su parte, la tecnología gemelo digital es en la que presenta menor nivel de conocimiento (Cuadro 1).

Cuadro 1 Promedio de conocimiento por tecnología y por sector

| Tecnología | Sector | Total | ||||||

|---|---|---|---|---|---|---|---|---|

| Eléctrico/ Electrónico | Automotriz | Aeroespacial | Dispositivos Médicos | Plásticos | Metal-mecánica | Servicios técnicos y tecnológicos | ||

| Manufactura aditiva (3D) | 2.17 | 2.24 | 2.89 | 2.32 | 2.65 | 1.94 | 2.30 | 2.32 |

| Aprendizaje de máquina | 1.77 | 1.82 | 1.89 | 1.75 | 2.00 | 1.76 | 2.00 | 1.83 |

| Realidad aumentada | 1.83 | 1.71 | 2.20 | 1.66 | 2.00 | 1.69 | 2.10 | 1.82 |

| Realidad virtual | 2.07 | 1.88 | 2.56 | 1.90 | 2.50 | 1.94 | 2.30 | 2.09 |

| Robótica autónoma | 2.23 | 2.44 | 2.90 | 2.32 | 2.15 | 1.88 | 2.50 | 2.29 |

| Robótica colaborativa | 1.62 | 2.06 | 2.56 | 1.80 | 2.00 | 1.59 | 1.60 | 1.83 |

| Big Data | 1.90 | 1.59 | 2.11 | 1.73 | 1.89 | 1.75 | 2.40 | 1.84 |

| Vehículos autoguiados | 2.03 | 2.12 | 2.00 | 1.85 | 2.30 | 1.59 | 1.90 | 1.97 |

| Cómputo en la nube | 1.90 | 1.94 | 1.89 | 2.10 | 2.50 | 1.81 | 3.00 | 2.11 |

| Cadenas de bloques | 1.50 | 1.24 | 2.22 | 1.59 | 1.53 | 1.17 | 1.90 | 1.53 |

| Esquemas de ciber-seguridad | 2.00 | 2.00 | 1.88 | 2.05 | 2.10 | 1.41 | 2.80 | 2.01 |

| Internet de las cosas | 2.21 | 2.12 | 2.56 | 2.10 | 2.60 | 1.76 | 2.90 | 2.24 |

| Visión computacional | 2.00 | 1.82 | 2.56 | 2.00 | 2.10 | 1.44 | 2.70 | 2.01 |

| Sensado y colección digital de datos | 2.31 | 2.35 | 2.67 | 2.45 | 2.37 | 1.82 | 2.90 | 2.37 |

| Simulación avanzada/ modelado digital | 2.00 | 2.18 | 2.90 | 2.12 | 2.55 | 1.94 | 2.30 | 2.21 |

| Integración vertical y horizontal | 1.73 | 1.76 | 1.44 | 1.83 | 1.89 | 1.61 | 2.50 | 1.81 |

| Gemelo digital | 1.37 | 1.19 | 2.20 | 1.29 | 1.45 | 1.33 | 1.30 | 1.39 |

| Monitoreo de procesos en tiempo real | 2.77 | 2.35 | 3.11 | 2.78 | 2.95 | 2.53 | 3.10 | 2.76 |

| Gestión inteligente de energía | 2.13 | 2.29 | 2.00 | 2.15 | 1.95 | 1.94 | 2.30 | 2.11 |

| Total | 1.98 | 1.95 | 2.34 | 1.99 | 2.18 | 1.73 | 2.36 | 2.03 |

Fuente: Axis (2019).

Los resultados indican que, en general, en ninguno de los tres tipos de tecnologías considerados existen diferencias entre las empresas del sector autopartes y el resto de las empresas de los otros sectores. Sin embargo, y aunque no sean estadísticamente significativos, encontramos los siguientes resultados:

Se tiene mejor nivel de conocimiento en las tecnologías tangibles que en las intangibles; y esto es igual tanto para el sector automotriz como para el resto de los sectores.

Existe una progresión en el nivel de conocimiento que va de las tecnologías menos complejas a las más complejas; y esto es igual tanto para el sector automotriz como para el resto de los sectores.

Existe una progresión en el nivel de conocimiento que va de las tecnologías menos novedosas a las más novedosas; y esto es igual tanto para el sector automotriz como para el resto de los sectores.

A partir del conjunto de las veinte tecnologías analizadas, y tomando en cuenta que algunas de ellas son más complejas que otras, y además que algunas son muy nuevas y otras ya llevan más tiempo en el mercado, y que hay distintos tipos, se elaboraron otros tres índices compuestos: tipo de tecnología (tangible e intangible), complejidad de la tecnología (baja, mediana y alta) y novedad de la tecnología (baja, mediana y alta), con los cuales se pueden realizar comparaciones.

Estas tres variables las contrastamos con los sectores en donde las personas tenían mayores y menores niveles de conocimiento sobre la I4.0. Esto es, contrastamos las tres variables contra el clúster 1 -derivado del análisis clúster- (aeroespacial, servicios técnicos y tecnológicos, plásticos), y el clúster 2 (automotriz, dispositivos médicos, eléctrico/electrónico, metalmecánica).

Considerando las dos agrupaciones, en las tres variables de tecnologías consideradas (tipo, complejidad y novedad) existen diferencias estadísticamente significativas en el nivel de conocimiento. Por un lado, en los dos grupos de sectores (1 y 2) se sigue la tendencia general mencionada previamente en el sentido de que es mayor el nivel de conocimiento de las tecnologías tangibles que de las intangibles y, asimismo, es mayor el conocimiento a medida que disminuye la complejidad de éstas y también en la medida en que sean menos novedosas. No obstante, por otro lado, en todos los casos es superior el nivel de conocimiento expresado por los empleados especialistas de los sectores del grupo 1 respecto de los del grupo 2 (que incluye al sector automotriz).

Finalmente, al contrastar el grado de conocimiento de las tecnologías de la I4.0 en las empresas automotrices y el resto de las empresas OEM, en general, no parece haber diferencias.

H2. El nivel de implementación de las tecnologías de la I4.0 es mayor en las empresas del sector automotriz en comparación con los otros sectores de manufactura

Las respuestas sobre el nivel de implementación se refieren a la empresa. Esto es, representa la opinión de los encuestados sobre el nivel de adopción que tiene la empresa donde ellos laboran. Al igual que para el análisis del grado de conocimiento sobre las tecnologías I4.0, también se creó un índice de implantación de estas tecnologías en las empresas, a fin de facilitar los análisis y comparaciones entre ellas.

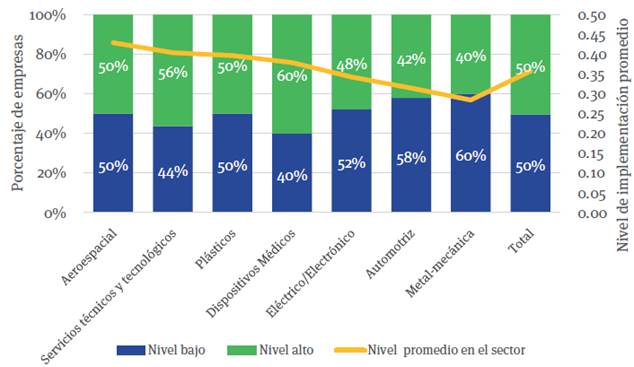

En términos generales, hay un nivel bajo de implementación de las tecnologías de la I4.0. La industria automotriz se encuentra entre las que presentan un nivel relativamente más alto en este aspecto; tanto en la proporción de empresas con un nivel de instalación alto, como en el promedio general en el índice de implementación. En el primer aspecto sólo es superado por el sector de dispositivos médicos, y en el segundo aspecto por el aeroespacial. No obstante, tanto la prueba de Chi Cuadrado como la ANOVA muestran que no hay diferencias significativas en la variable analizada entre los sectores examinados (Gráfica 2).

Nota: * La prueba ANOVA compara los valores promedios del nivel de conocimiento entre los sectores analizados, representada en la línea continua (p-valor = 0.38). La Chi Cuadrado, por su parte, compara si entre esos mismos sectores las distribuciones porcentuales entre empresas con conocimiento alto y bajo son diferentes, representadas por las barras paralelas (p-valor = 0.87)

Fuente: AXIS (2019).

Gráfica 2 Nivel de implementación de la I4.0 en las empresas

Tomando como variable de control el nivel de implementación general de las tecnologías de la I4.0, la técnica del análisis clúster distinguió dos grupos: uno formado por los sectores automotriz, aeroespacial y dispositivos médicos; y otro compuesto por los sectores eléctrico/electrónico, plásticos, metalmecánica y servicios técnicos y tecnológicos.

En términos generales, no parece haber diferencias significativas entre los sectores en el grado de dispersión de la implementación de las tecnologías de la I4.0. Pero entre el nivel de puesta en práctica y el grado de dispersión de la aplicación existe una relación positiva, considerando este último aspecto como la medida en que la implementación de las tecnologías no avanza al unísono. Esto es, que en aquellos sectores que tienen una aplicación general alta, esa implementación no se realiza al mismo tiempo en todas las tecnologías. En algunas es muy alta y en otras muy baja. Por el contrario, en los sectores que presentan un nivel de implementación menor, ese nivel de implementación es similar: baja en prácticamente casi todas las tecnologías.

En particular, y tomando como referente el promedio de ejecución por tecnología en el sector automotriz, la que más se ha implementado entre las empresas de la industria automotriz es la correspondiente al monitoreo de procesos en tiempo real. Esta tecnología sobresale en cinco de los siete sectores analizados. Otra tecnología que resalta por su puesta en práctica es el cloud computing, pero solo en dos sectores. El resto de las tecnologías más implementadas (internet de las cosas, sensado y colección digital de datos e integración vertical y horizontal) solo resaltaron en un sector. Por el contrario, las tecnologías menos implementadas fueron varias y de manera más generalizada: realidad aumentada, vehículos auto guiados, block chain y gemelo digital (Cuadro 2).

Cuadro 2 Promedio de implementación por tecnología y por sector

| Tecnología | Sector | Total | ||||||

|---|---|---|---|---|---|---|---|---|

| Eléctrico/ Electrónico | Automotriz | Aeroespacial | Dispositivos Médicos | Plásticos | Metal-mecánica | Servicios técnicos y tecnológicos | ||

| Impresión aditiva (3D) | 1.91 | 2.19 | 2.50 | 2.21 | 1.79 | 1.86 | 1.60 | 2.00 |

| Aprendizaje de maquina | 1.78 | 1.75 | 2.83 | 1.40 | 1.47 | 1.27 | 1.90 | 1.63 |

| Realidad aumentada | 0.87 | 1.20 | 0.67 | 1.17 | 0.42 | 0.79 | 1.50 | 0.95 |

| Realidad virtual | 1.23 | 1.25 | 1.00 | 1.13 | 0.84 | 0.86 | 1.60 | 1.12 |

| Robótica autónoma | 1.91 | 2.56 | 2.33 | 1.97 | 1.16 | 1.86 | 0.80 | 1.81 |

| Robótica colaborativa | 1.39 | 1.75 | 1.33 | 1.66 | 1.53 | 1.13 | 1.40 | 1.49 |

| Big Data | 1.70 | 1.81 | 2.33 | 1.79 | 1.53 | 1.85 | 2.50 | 1.83 |

| Vehículos autoguiados | 0.96 | 1.25 | 0.83 | 0.93 | 0.47 | 0.86 | 0.44 | 0.85 |

| Cómputo en la nube | 2.09 | 2.40 | 3.17 | 2.50 | 2.33 | 1.50 | 3.00 | 2.34 |

| Cadenas de bloques | 1.04 | 1.00 | 1.00 | 0.80 | 0.59 | 0.80 | 1.67 | 0.92 |

| Esquemas de ciberseguridad | 2.04 | 2.69 | 2.60 | 2.76 | 2.21 | 1.93 | 2.20 | 2.36 |

| Internet de las Cosas | 2.04 | 2.37 | 3.00 | 1.87 | 2.16 | 1.79 | 2.78 | 2.14 |

| Visión computacional | 1.65 | 2.44 | 2.67 | 2.27 | 1.47 | 1.36 | 1.80 | 1.92 |

| Sensado y colección digital de datos | 2.30 | 2.94 | 2.83 | 3.07 | 2.47 | 1.93 | 2.70 | 2.62 |

| Simulación avanzada/ modelado digital | 2.09 | 2.25 | 1.83 | 1.93 | 2.00 | 1.86 | 3.00 | 2.09 |

| Integración vertical y horizontal | 1.70 | 2.00 | 1.50 | 1.93 | 1.63 | 1.20 | 2.56 | 1.78 |

| Gemelo digital | 1.17 | 1.27 | 0.60 | 0.97 | 0.74 | 1.15 | 1.33 | 1.04 |

| Monitoreo de procesos en tiempo real | 2.57 | 3.06 | 4.17 | 3.37 | 3.05 | 2.53 | 3.20 | 3.04 |

| Gestión inteligente de energía | 2.23 | 2.06 | 2.50 | 2.21 | 1.95 | 1.36 | 2.11 | 2.05 |

| Total | 1.72 | 2.01 | 2.09 | 1.89 | 1.57 | 1.47 | 2.00 | 1.79 |

Fuente: AXIS (2019).

Nuevamente, a partir del conjunto de las veinte tecnologías analizadas (véase Cuadro 2), y tomando en cuenta que algunas de ellas son más complejas que otras, que unas son muy nuevas y otras ya llevan más tiempo en el mercado, y que hay distintos tipos, se establecieron tres variables. El Cuadro 3 presenta el nivel promedio de implementación en cada uno de estos tres tipos de tecnologías en las empresas del sector autopartes en comparación con lo observado en el resto de los sectores. En general, en ninguno de los tres tipos de tecnologías considerados existe diferencia entre las empresas del sector automotriz y el resto de las empresas en los otros sectores. Sin embargo, aunque no sea estadísticamente significativo:

Es mayor el nivel de implementación de las tecnologías tangibles que de las intangibles en los dos sectores analizados.

Existe una progresión en el nivel de implementación que va de las tecnologías menos complejas a las más complejas, de forma similar en ambos sectores.

Existe una progresión en el nivel de implementación que va de las tecnologías menos novedosas a las más novedosas. Y esto es igual tanto para el sector de autopartes como para el resto de los sectores.

Cuadro 3 Nivel de implementación promedio por sector y tipo de tecnología

| Sector | Tipo de tecnología | Complejidad de la tecnología | Novedad de la tecnología | Total | |||||

|---|---|---|---|---|---|---|---|---|---|

| Tangible | Intangible | Baja | Mediana | Alta | Baja | Mediana | Alta | ||

| Autopartes | 0.36 | 0.33 | 0.38 | 0.35 | 0.29 | 0.37 | 0.35 | 0.27 | 0.34 |

| Resto | 0.40 | 0.34 | 0.40 | 0.37 | 0.30 | 0.40 | 0.38 | 0.24 | 0.36 |

| Total | 0.39 | 0.34 | 0.40 | 0.36 | 0.30 | 0.39 | 0.37 | 0.24 | 0.36 |

| p-valor (Anova)* | 0.47 | 0.86 | 0.63 | 0.62 | 0.95 | 0.53 | 0.60 | 0.52 | 0.67 |

Nota: * La prueba ANOVA compara los valores promedios del nivel de conocimiento entre los sectores analizados. En este caso, autopartes versus el resto de los sectores. Como se puede observar, tal comparación se realiza en cada una de las categorías de las variables consideradas.

Fuente: AXIS (2019).

Mediante el análisis clúster, y tomando como variable de control el nivel de implementación, se obtuvieron dos agrupaciones: sector 1 (Aeroespacial, Servicios técnicos y tecnológicos, Plásticos); y sector 2 (Automotriz, Dispositivos Médicos, Eléctrico/electrónico, Metalmecánica). Considerando las dos agrupaciones resultantes del análisis clúster, en los tres tipos de tecnologías existen diferencias estadísticamente significativas en el nivel de implementación. Por una parte, en los dos grupos de empresas (1 y 2) se sigue la tendencia general en el sentido de que es mayor el nivel de aplicación de las tecnologías tangibles que de las intangibles y, asimismo, es mayor el nivel de implementación a medida que disminuye la complejidad de éstas, y también en la medida en que sean menos novedosas. No obstante, por otra parte, en todos los casos, es superior el nivel de instalación mostrado por las empresas del grupo 1 respecto de las del grupo 2 (que incluye al sector automotriz).

Finalmente, en términos generales, los resultados indican que no parece haber diferencias entre el sector automotriz y el resto de las empresas de manufactura de equipo original (OEM) en el grado de aplicación de las tecnologías de la I4.0.

Sin embargo, cuando se analizan en conjunto las OEM frente a las empresas proveedoras sí se encontraron diferencias, pero sólo en ciertos segmentos: a) es mayor la implantación de las tecnologías tangibles de la I4.0 en las OEM que en las proveedoras. Las tecnologías intangibles no se implementan mucho en ninguno de estos segmentos; b) es mayor en las OEM la aplicación de las tecnologías de la I4.0 de complejidad baja y media. En las de complejidad alta, la implementación es similar en los dos grupos de empresas; c) es mayor en las OEM la implementación de las tecnologías de la I4.0 de novedad baja y media. En las de novedad alta, la implantación es similar en los dos tipos de empresas.

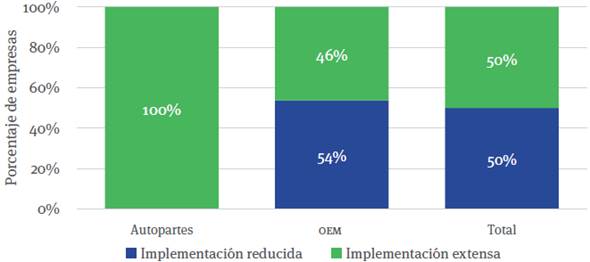

De igual manera, al contrastar las empresas automotrices frente al resto de OEM en términos de la amplitud de la puesta en práctica conveniente de las tecnologías de la I4.0, se encontró que en el sector automotriz la implementación es más extensa que en el resto de las OEM (menos departamentos la implementan en estas últimas); esta diferencia es significativa con un 90 % de confianza (Gráfica 3).

Fuente: AXIS (2019).

Gráfica 3 Amplitud de la implementación conveniente de las tecnologías de la I4.0 dentro de la empresa [departamentos], con base en las áreas consideradas convenientes, por sector

Esto es consistente con la respuesta acerca de las áreas susceptibles de implementar la I4.0 y su conveniencia. La proporción de empresas que consideró conveniente su adopción es mayor en el sector automotriz que en el resto de las OEM.

H3. A mayor nivel de conocimiento de los empleados calificados, es mayor la implementación en las empresas de la industria automotriz

A partir de las dos variables independientes que hemos analizado, ahora nos preguntamos si existe una relación entre ambas. Suponemos que la mayor ejecución de las tecnologías de la I4.0 está relacionada con el hecho de que los recursos humanos especializados tengan un mayor nivel de conocimiento sobre dichas tecnologías.

Los resultados muestran que hay una correlación positiva entre nivel de conocimiento y nivel de implementación. Entre mayor es el conocimiento, mayor es la implementación, y viceversa (Cuadro 4). En 38.9 % de los casos fue bajo el conocimiento y baja la aplicación; por su parte, en 32.1 % de los casos fue alto el conocimiento y alta la ejecución. Estos dos grupos representaron más del 70 % de los casos.

Cuadro 4 Grado de dispersión del nivel de conocimiento según grado de implementación de las tecnologías de la I4.0

| Nivel de implementación ** | Nivel de conocimiento * | Total | |

|---|---|---|---|

| Bajo | Alto | ||

| Bajo | 76.1 % | 23.9 % | 100 % |

| Alto | 34.4 % | 65.6 % | 100 % |

| Total | 110.5 % | 44.3 % | 155 % |

| χ2 | Asymp. Sig. = 0.00 | ||

Nota: * La variable continua “nivel de conocimiento” es un índice que refleja el grado de conocimiento general que tienen los entrevistados sobre las tecnologías de la I4.0 incluidas en el cuestionario. La media de esta variable, considerando a toda la población encuestada, fue el punto de quiebre entre los valores discretos "bajo" y "alto".

** La variable continua “nivel de implementación” es un índice que refleja el grado de implementación general que tienen las empresas sobre las tecnologías de la I4.0 incluidas en el cuestionario. La media de esta variable, considerando a toda la población encuestada, fue el punto de quiebre entre los valores discretos "bajo" y "alto".

Fuente: AXIS (2019).

Al revisar los sectores de acuerdo con el análisis clúster resultaron nuevamente dos grupos. Tomando como variables de control tanto el nivel de conocimiento como el nivel de implementación general de las tecnologías de la I4.0, la técnica del análisis clúster distinguió un grupo formado por los sectores aeroespacial, servicios técnicos y tecnológicos, y dispositivos médicos; y otro compuesto por los sectores automotriz, eléctrico/electrónico, plásticos y metalmecánica.

Al comparar estos dos grupos contra los tres índices de las tecnologías de la I4.0 (tipo, complejidad y novedad) se encontraron resultados interesantes. En los tres tipos de tecnologías considerados existen diferencias estadísticamente significativas en el nivel de aplicación:

En los dos grupos de empresas (1 y 2) se mantiene la tendencia general, en el sentido de que es mayor el nivel de implementación de las tecnologías tangibles que de las intangibles y, asimismo, es mayor este nivel de ejecución a medida que disminuye la complejidad de éstas y también en la medida en que sean menos novedosas.

En todos los casos, no obstante, es superior el nivel de conocimiento mostrado por las empresas del grupo 1 respecto de las del grupo 2 (que incluye a las automotrices).

Por último, la relación entre implementación y conocimiento de tecnologías de la I4.0 fue similar para el sector automotriz y el resto de las OEM, por lo que no hay diferencia en cuanto a la variable examinada.

Y a continuación, a partir de los análisis anteriores, y con base en otros análisis, se puede intentar ofrecer una respuesta más cabal a la pregunta realizada antes.

¿Qué factores explican el nivel de conocimiento de los empleados calificados y la implementación en las empresas sobre las tecnologías de la I4.0? ¿Hay diferencia entre la industria automotriz y el resto de los sectores?

El índice de preparación fue construido como una media simple a partir de las respuestas a los ítems 1, 2 y 4 de la pregunta 4 del cuestionario, que recogían información sobre el grado de preparación de la empresa para enfrentar el reto de la aplicación de las tecnologías de la I4.0 en tres aspectos: conocimiento, estrategias y personal calificado.

Por su parte, el índice de recursos se basa en una media simple de los 12 ítems de la pregunta 5 del cuestionario, que recoge información sobre la existencia o no de un conjunto amplio de recursos con los que la empresa contaría para implementar las tecnologías de la I4.0.

Por último, analizamos las respuestas de los empleados calificados que laboran en el sector automotriz frente a los trabajadores del resto de los sectores. Para facilitar los análisis se crearon cuatro variables dicotómicas: tamaño de empresa (grande y pyme), nivel de conocimiento de los ingenieros (alto y bajo), grado de preparación de la empresa para introducir las tecnologías 4.0 (bajo y alto) y nivel de recursos que tiene la empresa para incorporar o adaptar las tecnologías 4.0 (bajo y alto). Se sometieron a análisis multivariado estos indicadores mediante la técnica de regresión logística. Los resultados revelan que, con un nivel de confianza del 95 %, el nivel de conocimiento de los ingenieros es la única variable examinada que tiene un nivel de incidencia significativo sobre el nivel de puesta en práctica de las tecnologías de la I4.0 (Cuadro 5).

Cuadro 5 Información de salida de la regresión logística en SPSS

| Variables en la ecuación | B | S.E. | Wald | df | Sig. | Exp(B) | |

|---|---|---|---|---|---|---|---|

| Grado de implementación alto |

Empresa grande | 0.501 | 0.405 | 1.528 | 1 | 0.216 | 1.7 |

| Índice de conocimiento alto | 1.511 | 0.415 | 13.255 | 1 | 0.000 | 4.5 | |

| Índice de preparación alto | 0.399 | 0.399 | 1.001 | 1 | 0.317 | 1.5 | |

| Índice de recursos alto | 0.595 | 0.406 | 2.141 | 1 | 0.143 | 1.8 | |

| Constante | -1.505 | 0.422 | 12.697 | 1 | 0.000 | 0.2 |

Fuente: AXIS (2019).

Conclusiones

Los principales resultados generales que muestra el reporte de AXIS (2019) señalan que 31.1 % del personal calificado en las empresas de manufactura de Baja California conocen suficientemente el alcance y potencial de la I4.0, mientras que 50 % reportan que no lo conocen suficientemente. La pregunta que se formula enseguida es si esta participación es alta o baja. Tomando en cuenta que el porcentaje con conocimiento suficiente coincide, más o menos, con el reportado en el estudio de EMN sobre el tema de innovación, en donde se señala que 28 % de las empresas son innovadoras (Carrillo y Gomis, 2014), consideramos que es de nivel intermedio el porcentaje si se analiza en el contexto de una trayectoria industrial-territorial, esto es, las maquiladoras en Baja California. Pero si se ubica dentro de un contexto dinámico como el de la industria manufacturera y de servicios, y de las implicaciones que conlleva la I4.0, entonces el personal calificado de las empresas de manufactura aún carece de conocimientos requeridos, lo cual coincide con el argumento inicial de que México no está lo suficientemente preparado para habilitar el salto digital que se supone necesario. A pesar de lo anterior, hay que señalar que la comparación puede no ser sólida, ya que la innovación en las empresas multinacionales estudiadas (Carrillo y Gomis, 2014) abarca más que el conocimiento en tecnologías digitales.

Pero, tal y como fue identificado en los resultados, el grado de conocimiento es diferente según el tipo de tecnología de que se trate. Las tecnologías para las que se muestra el mayor nivel de conocimiento son monitoreo de procesos en tiempo real, internet de las cosas, sensado y colección digital de datos. Mientras que las tecnologías que se desconocen casi en su totalidad por los encuestados son gemelo digital y cadena de bloques. De manera más general, existe una mayor familiaridad de los encuestados con tecnologías tangibles en comparación con aquellas intangibles que dependen de interfaces virtuales.

Asimismo, los encuestados perciben que las empresas donde laboran están realizando los esfuerzos suficientes para incursionar en la adopción y aprovechamiento de las tecnologías 4.0, -lo que coincide con Cotteleer y Murphy (2019) - ya que casi 60 % de los entrevistados dijo estar interesado en implementar dichas tecnologías dentro de sus empresas. Las áreas más viables que los entrevistados consideran para implementar tecnologías de la I4.0 en su empresa son: la manufactura (82 %), el desarrollo del producto o proceso (63 %) y el control de calidad (49 %). Por último, conviene resaltar que el tamaño de las empresas no presentó diferencias, lo que significa que las tecnologías I4.0 se están implementando tanto en empresas grandes como en pequeñas, lo que contrasta -tomando en cuenta las diferencias- con la visión generalizada de que las pymes están muy atrasadas tecnológicamente frente a las grandes EMN.

En contraste con lo reportado de manera general, en este documento se encontró:

Que no es mayor el nivel de conocimiento de los empleados calificados sobre la I4.0 en el sector automotriz que en otros sectores de la manufactura. El nivel de conocimiento, en general, es bajo en todos los sectores con respecto a la media de esta variable, pero en el aeroespacial y en los servicios tecnológicos es mayor que en la automotriz. El mayor conocimiento radica, en todos los sectores, en las tecnologías tangibles, menos complejas y más antiguas. De las 20 tecnologías analizadas, la robótica autónoma en la industria automotriz es donde se tiene un mayor conocimiento.

Que sí es mayor el nivel de implementación de las tecnologías de la I.40 en la industria automotriz, comparada con otros sectores de manufactura, al igual que en el aeroespacial y en dispositivos médicos. Sin embargo, en algunas tecnologías es muy alta y en otras muy baja, contrario a los sectores con menor nivel de aplicación, en donde es menor en casi todas. El mayor nivel de implementación radica, en todos los sectores, en las tecnologías tangibles, menos complejas y más antiguas. La tecnología que más se ha implementado en la industria automotriz es el monitoreo de procesos en tiempo real. Si bien las plantas OEM automotrices son similares al resto de las OEM de otros sectores, cuando se analizan frente a empresas proveedoras se encontró que es mayor la ejecución de tecnologías en las OEM y más extendida en diferentes departamentos de las empresas.

No es mayor nivel de conocimiento y de implantación de la I4.0 en las empresas automotrices que en otras industrias. Con respecto a la media de esta variable, es bajo en todos los sectores, pero en el aeroespacial, servicios tecnológicos y dispositivos médicos resultó mayor que en la automotriz. Conviene resaltar que entre mayor es el conocimiento sobre las tecnologías I4.0 mayor es su aplicación y viceversa. El nivel de conocimiento de los ingenieros fue la única variable que explicó el nivel de implementación.

Por tanto, a manera de conclusión, podemos señalar, con base en estudios anteriores y en el actual, los siguientes aspectos para el caso de Baja California:

La I4.0 continúa en experimentación en áreas y centros de I+D, en diversos departamentos dentro de los establecimientos manufactureros, y en empresas pymes de servicios.

Múltiples personas dentro de las empresas están comprometidas con esta transformación tecnológica. Pero los ingenieros, técnicos y gerentes son el principal vehículo humano que lleva a cabo tanto el desarrollo como la implementación de la I4.0.

El nivel de conocimiento sobre la I4.0 es fundamental por tanto no sólo para su pronta y mejor implementación; pero la I4.0 es solo la filosofía que incluye decenas de tecnologías que muy probablemente pronto se convertirán en mejores prácticas.

La puesta en práctica de la I4.0 será rápida y eficiente en sus resultados en aquellas empresas que tengan sistemas más maduros de la lean production.

Por tanto, el nivel de conocimiento que tienen los ingenieros, técnicos y gerentes mexicanos en zonas con larga tradición de industrialización exportadora como Baja California, ¿es suficiente para poder transitar a la I4.0? Sí, pero aún es muy limitado. Sólo una tercera parte del personal calificado y la mitad de las empresas están preparadas para ello.

text new page (beta)

text new page (beta)