Introducción

El Kanban es un modelo de organización y mejora; es una estrategia de manufactura que permite tener un mejor control de inventarios y, así, utilizar al máximo los recursos presentes en el proceso productivo.

Esta estrategia fue desarrollada por Toyota en los años 1950, como parte de un sistema de producción que le ayudaría a salir de la crisis económica causada por la Segunda Guerra Mundial. Kanban y otras nuevas estrategias conformaron el llamado Sistema de Producción Toyota (SPT); de esta forma, cambiaron la forma tradicional de producción por una que ayudase a tener más eficiencia y eficacia en su proceso productivo para competir en el cambiante mercado global. El presente artículo describe la forma en que se llevó a cabo la aplicación de un sistema de rutas de entrega de herramientas, mediante la adaptación de un sistema Kanban-Tooling.

Antecedentes

Durante mucho tiempo, la metodología del Kanban se quedó estancada en los procesos productivos, es decir, su aplicación solo se enfocó a mejorar el flujo de los materiales en el proceso de producción. Ejemplo de esto son investigaciones relativamente recientes donde se desarrollan proyectos de aplicación de esta metodología como algo innovador, (Rahman, Sharif y Esa, 2013); Adnan et al., (2013); Wakode, Raut y Talmale (2015), Arango, Campuzano y Zapata (2015). Sin embargo, en la última década, se ha ido trasladando esta metodología a otras áreas de la ingeniería, la manufactura y la administración, obteniéndose excelentes resultados.

Turner et al., (2012) describen cómo la aplicación del concepto Kanban a los sistemas de Ingeniería en las áreas aeroespaciales ha tenido un impacto favorable en la velocidad de respuesta en proyectos complejos. Adaptaron los conceptos de "jalón" en la programación maestra de actividades y desarrollaron un software propio basado en esta metodología, evidenciando resultados significativos. Resultados similares encontraron Hofmann et al., (2018) en el área de la administración de proyectos, con el reto de la introducción de nuevas tecnologías. La aplicación de los conceptos y herramientas de la metodología Kanban ayudaron a mantener nivelada la carga de trabajo de los elementos involucrados en el desarrollo de estos proyectos complejos.

Incluso, esta metodología se ha aplicado a sistemas de administración de grandes bases de datos en la nube. Programas desarrollados con estos principios han demostrado una mejora significativa en la velocidad de respuesta a las decisiones en este tipo de ambientes complejos, Krishnaiyer, Chen y Bouzary (2018).

Powell (2018) desarrolló un sistema de Kanban para un ambiente de producción de alta mezcla y poco volumen. Tradicionalmente, se esperan resultados relevantes en ambientes donde se tiene una mezcla muy pequeña (distintos números de parte) y un alto volumen de producción. Este trabajo llamó la atención, principalmente, por las características similares al contexto de esta investigación, donde el movimiento de herramientas tiene las mismas condiciones: muchos utensilios y bajos volúmenes de producción. Arteaga y Calvo (2019) desarrollaron la misma aplicación para un producto diferente, pero con las mismas características de mezcla/volumen, encontrando los mismos beneficios, primordialmente, en la reducción de los tiempos de ciclo.

Capacitación, Entrenamiento, Adiestramiento

Siliceo (2004) define tres tipos de capacitación. Uno se orienta para el hacer; es medible y se pueden observar los resultados directamente. De hecho, es el tipo más desarrollado por la industria. Otra capacitación es aquella para llegar a ser, es decir, en ella se busca desarrollar al individuo en cuanto a valores, responsabilidad, aprecio por el trabajo, etcétera. Por último, define la capacitación para hacer y llegar a ser simultáneamente, un desarrollo integral del individuo en cuanto a sus capacidades y actitudes.

Algunos otros autores utilizan el término Entrenamiento, como Martínez et al (2017). Este lo plantean desde la perspectiva de un ejercicio práctico de alguna actividad, de manera que el sujeto desarrolle las habilidades psicomotrices para hacer algo en particular.

Por otra parte, Sánchez (2007) cita la definición de Adiestramiento en la Ley Federal del Trabajo, artículo 153, incisos de la A a la X, como la enseñanza de habilidades y destrezas para el mejor desarrollo del propio trabajo.

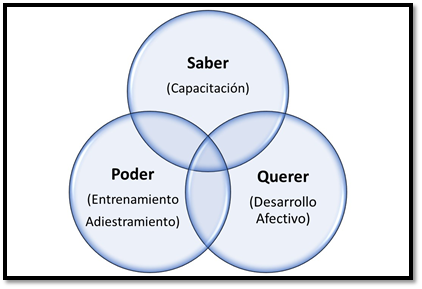

Aunque es vasta la literatura en cuanto a estas definiciones, es posible resumir estos tres conceptos en la figura 1. La capacitación está orientada a desarrollar la parte cognoscitiva del individuo, el saber. El entrenamiento o adiestramiento son programas orientados a desarrollar sus habilidades para desarrollar alguna o algunas actividades, hacer, de manera general (conducir un vehículo, por ejemplo) o de manera particular (conducir un montacargas). Un elemento que es menos mencionado, pero igualmente importante, es lo referente a la parte afectiva del individuo, esto es, ¿De qué sirve que este sepa hacer algo, pueda hacer algo si no quiere hacerlo?

Esta última concepción es de suma importancia, ya que, como lo mencionan Martínez, Palos y Várgas-Fernández (2017), un programa integral de desarrollo organizacional debe, invariablemente, incluir el desarrollo personal del trabajador, esto es, ¿Qué es lo que él quiere aprender? Tenga que ver o no con sus actividades asignadas, con el entorno de su producto o servicio, debe incluirse como parte del desarrollo de la organización. En muchas organizaciones se tienen programas bien desarrollados e implementados en este sentido: Pintura, Repujado de aluminio, cocina económica, bandas de música, deportes; programas que van desde educación básica hasta preparatoria, incluso. La naturaleza tripartita del desarrollo personal se muestra en la figura 1.

Planteamiento del problema

La técnica Kanban es una herramienta que, dentro de la manufactura, ayuda a controlar los inventarios de material, proporcionando las partes cuando se necesitan. Según la Gerencia de Producción de la planta en estudio, su problema radicaba en los niveles de desperdicio de material y la pérdida de tiempo en el montaje (set-up) requerido por cada uno de los 56 modelos producidos en ocho celdas de manufactura (ver Figura 2).

En cada una de las celdas o células de manufactura se llevan a cabo, en cada modelo, las operaciones que en la Tabla 1 se describen.

Tabla 1 Descripción de las Operaciones Efectuadas en las Celdas de Manufactura

| DESCRIPCIÓN | ||||

|---|---|---|---|---|

| Insertar abrazadera lisa a la máquina Looper para realizar dobleces | Colocar la abrazadera en máquina soldadora para soldar componente lado izquierdo | Colocar la abrazadera en máquina soldadora para soldar componente del lado derecho | Insertar la abrazadera a la máquina roladora para realizar la circunferencia | Colocación de accesorios (perno y muñón) |

| Ct LOOPER | T Welder 1 | Ct Welder 2 | Ct Roladora | Ct Ensamble |

Fuente: Elaboración Propia

Considerando la situación actual, donde no existía un proceso establecido para la administración de los herramentales, se presentaba una falta de inventario actualizado de los herramentales existentes. De hecho, se desconocía la existencia misma de algunos herramentales. Parte del herramental se encontraba en el área de producción, otra parte en el almacén de herramientas, y en ocasiones se devolvía al almacén de refacciones sin rectificar, reparar y/o ajustar. En otros casos, el juego de herramientas se devolvía incompleto o simplemente no se regresaba. La Gerencia consideró que implementando un sistema Kanban podrían eliminarse o minimizarse los problemas de abastecimiento de material y montaje de equipo. En este artículo se expone únicamente la implementación del Kanban-Tooling para controlar el herramental necesario en el set-up, ya que, aunque se cuenta con un Kanban para la sincronización del movimiento del material productivo, no se tenía un sistema similar para controlar y sincronizar el movimiento del herramental en el set-up o cambio de modelo.

Metodología

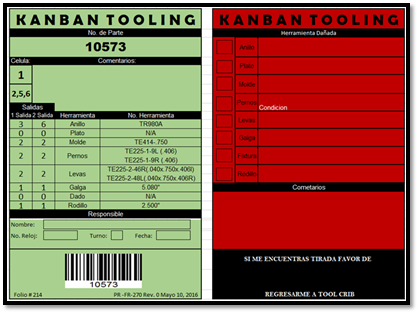

Para el diseño del "Kanban-Tooling" o Kanban para los herramentales, se procedió a diseñar las tarjetas necesarias para la implementación de un sistema de control de herramientas y partes requeridas en el montaje (set-up). El objetivo era cumplir en tiempo y forma con los requisitos de herramientas en las células de producción.

En la Figura 3 se muestran las tarjetas Kanban-Tooling diseñadas para el control del herramental y las partes necesarias requeridas para el montaje de cada modelo en las ocho células de manufactura. La tarjeta verde se utiliza para identificar herramientas y partes de montaje, mientras que la tarjeta roja se utiliza para identificar daños o faltantes en las herramientas o partes de montaje.

Cabe mencionar que un elemento fundamental en la implementación de este sistema fue la capacitación y adiestramiento del personal. Una deficiencia en estos aspectos pone en peligro el éxito no solo de proyectos como este, sino de cualquier proyecto en general. Como señala Guiñazú (2004), la capacitación ha dejado de ser una actividad secundaria y ahora la organización debe concentrarse en optimizar al máximo el capital humano como recurso.

Una de las principales estrategias utilizadas en este proceso de capacitación y entrenamiento del personal involucrado en el sistema Kanban-Tooling fue la utilización de tecnologías de la información y las telecomunicaciones (TIC). Según Abarca (2016), estas tecnologías son un recurso adecuado para nuestro entorno actual.

Para la implementación del sistema Kanban-Tooling, se formó un equipo de trabajo con personal de diversos departamentos que estarían involucrados en el proceso, como producción, planeación, almacén, cuarto de máquinas herramientas y almacén de herramientas. En las Figuras 4 y 5 se muestra parte de este equipo de trabajo.

Como parte del desarrollo del proyecto, se diseñó un programa de capacitación integral. Se dictaron 12 horas de capacitación sobre los temas de las 5 S's y el diseño y cálculo de un sistema de Kanban. Además, se llevó a cabo un taller en el que el equipo involucrado diseñó la ruta y realizó el cálculo del Kanban Tooling. Una vez probado en corridas piloto, se implementó en esta área. La capacitación se considera integral debido a que en esta organización se tienen programas bien definidos e implementados para el desarrollo personal de los trabajadores. Todos los miembros del equipo participan en alguno de estos programas.

Medición de Tiempos de Montaje

Para cuantificar el problema de los tiempos de montaje requeridos para cada modelo, se realizó un estudio de tiempos. Se tomaron tiempos de manera aleatoria en cada una de las estaciones de trabajo, considerando todos los diferentes números de parte que se manejan en esta área. Los resultados se muestran en la Tabla 2.

Tabla 2 Tiempos Antes de Implementar el Kanban-Tooling (Extracto).

| Modelo | Celda | DESCRIPCIÓN | ||||

|---|---|---|---|---|---|---|

| INSERTAR ABRAZADERA LISA ALA MÁQUINA LOOPEER PARA REALIZAR DOBLÉS | COLOCAR LA ABRAZADERA EN MÁQUINA SOLDADORA PARA SOLDAR COMPONENTE LADO IZQUIERDO | COLOCAR LA ABRAZADERA EN MÁQUINA SOLDADORA PARA SOLDAR COMPONENTE DEL LADO DERECHO | INSERTAR LA ABRAZADERA ALA MÁQUINA ROLADORA PARA REALIZAR LA CIRCUNFERENCIA | COLOCACIÓN DE ACCESOORIOS (PERNO Y MUÑÓN) | ||

| Ct LOOPER | T welder 1 | Ct Welder 2 | Ct Roladora | Ct Ensamble | ||

| 002604-066 | 8 | 11.4 | 16.0 | 17.9 | 11.7 | 18.5 |

| 002603-065 | 8 | 7.1 | 18.6 | 19.2 | 16.7 | 23.4 |

| 002635-961 | 5 | 9.1 | 23.2 | 25.5 | 16.8 | 19.8 |

| 00365-785 | 5 | 10.1 | 19.5 | 21.8 | 19.5 | 19.9 |

| 521648-759 | 5 | 5.8 | 25.1 | 26.4 | 13.1 | 16.2 |

| 843655-96 | 1 | 5.3 | 10.3 | 11.8 | 8.5 | 14.4 |

| 00565-123 | 2 | 8.3 | 15.7 | 15.6 | 16.9 | 18.9 |

| 761355-532 | 1 | 6.8 | 20.6 | 22.3 | 15.8 | 29.7 |

| 1385485-562 | 5 | 10.2 | 23.5 | 18.8 | 19.6 | 25.9 |

| 134658-985 | 1 | 12.8 | 19.5 | 23.9 | 18.45 | 19.9 |

| 1236556-85 | 3 | 16.9 | 17.6 | 19.2 | 23.5 | 23.6 |

| 7625286-36 | 6 | 19.7 | 15.8 | 15.3 | 16.2 | 25.7 |

| 1356452-65 | 4 | 23.2 | 25.4 | 27.5 | 18.8 | 30.8 |

| 7913655-153 | 2 | 11.2 | 13.4 | 16.7 | 19.5 | 25.6 |

| 6452038-86 | 2 | 17.9 | 15.4 | 16.8 | 16.6 | 20.9 |

| 0000012-632 | 5 | 14.2 | 19.0 | 20.9 | 15.5 | 25.8 |

| 003564-789 | 3 | 8.5 | 15.2 | 17.9 | 17.5 | 39.0 |

| 002546-86 | 3 | 14.6 | 11.7 | 13.0 | 19.6 | 20.7 |

| 4364458-1 | 1 | 11.3 | 15.7 | 23.7 | 8.1 | 9.5 |

| 0032649-832 | 8 | 8.2 | 8.6 | 7.5 | 4.9 | 10.5 |

| 0007652-123 | 4 | 9.5 | 7.3 | 8.2 | 8.3 | 9.8 |

| 731658-516 | 3 | 8.6 | 9.7 | 6.7 | 9.8 | 8.7 |

| 19764536-456 | 2 | 8.9 | 9.5 | 9.7 | 8.1 | 10.5 |

Fuente: Medrano (2019)

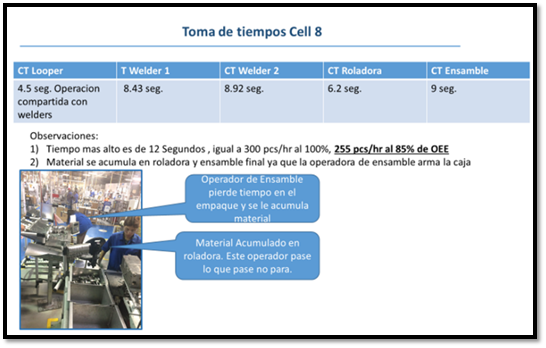

Como en todo proyecto de este tipo, es por demás importante considerar que deben realizarse actividades fundamentales complementarias: El orden, la limpieza y la organización juegan un papel determinante la implementación, control y mantenimiento de este tipo de sistemas. Una revisión y consideración de un programa de 5 S´s, es muy recomendable. En la Figura 6 se muestra un ejemplo de toma de tiempos y observaciones en la Celda 8.

Análisis de los datos actuales

Como primer paso, se efectuaron los estudios de normalidad de los datos recabados antes de la implementación:

Las Hipótesis por probar son:

Si la probabilidad de cometer el error alfa es menor al valor preestablecido, generalmente 0.05 la hipótesis nula debe rechazarse.

Se aplicó prueba de normalidad a los datos previos a la implementación, los resultados se muestran en la Tabla 3.

Tabla 3 Resultados Pruebas de Normalidad. Antes de la Implementación.

| Valor p Prueba de Normalidad. Datos Antes de Implementación | ||||

|---|---|---|---|---|

| Looper | Welder 1 | Welder 2 | Roladora | Ensamble |

| 0.025 | 0.010 | <0.005 | <0.05 | <0.005 |

Fuente: Elaboración Propia

Como puede verse, los datos no presentan suficiente normalidad, por lo cual, se trataron con una prueba no paramétrica.

Una vez tomados en cuenta los puntos que pueden afectar al Sistema, se llevó acabo el arranque del Proyecto. Se estuvo haciendo un monitoreo constante para asegurar que el Kanban-Tooling fuera aplicado correctamente. Una vez implementado, validado y monitoreado el sistema, se procedió a la toma de tiempos, después de la implementación. En la tabla 4 se muestran estos datos.

Tabla 4 Tiempos Después de Implementar el Kanban-Tooling (Extracto)

| Descripción | ||||||

|---|---|---|---|---|---|---|

| Consecutivo Modelo | Celda | Ct LOOPER | T Welder 1 | Ct Welder 2 | Ct Roladora | Ct Ensamble |

| 002604-066 | 8 | 4.5 | 8.2 | 7.2 | 6.2 | 9.0 |

| 002603-065 | 8 | 6.8 | 7.2 | 6.5 | 5.2 | 10.5 |

| 002635-961 | 5 | 4.5 | 6.1 | 7.5 | 4.5 | 5.6 |

| 00365-785 | 5 | 3.2 | 5.5 | 7.1 | 7.2 | 8.8 |

| 521648-759 | 5 | 4.9 | 6.5 | 7.7 | 8.1 | 8.2 |

| 843655-96 | 1 | 4.6 | 9.6 | 7.7 | 4.0 | 7.9 |

| 00565-123 | 2 | 5.7 | 5.6 | 6.7 | 4.7 | 7.3 |

| 761355-532 | 1 | 6.9 | 7.5 | 7.5 | 5.8 | 9.9 |

| 1385485-562 | 5 | 8.9 | 9.4 | 15.9 | 8.5 | 8.4 |

| 134658-985 | 1 | 9.0 | 4.8 | 8.4 | 7.6 | 9.8 |

| 1236556-85 | 3 | 6.5 | 6.5 | 9.5 | 8.4 | 8.7 |

Fuente: Medrano (2019)

Análisis de los datos

Nuevamente, se hacen los estudios de normalidad de los datos recabados después de la implementación:

Las Hipótesis a probar son:

Si la probabilidad de cometer el error alfa es menor al valor preestablecido, generalmente 0.05 la hipótesis nula debe rechazarse. En la tabla 5 se muestra el resumen de resultados de estas pruebas.

Tabla 5 Resultados Prueba de Normalidad, Después de Implementación

| Valor p Prueba de Normalidad. Datos Después de Implementación | ||||

|---|---|---|---|---|

| Looper | Welder 1 | Welder 2 | Roladora | Ensamble |

| 0.010 | <0.005 | <0.005 | <0.005 | <0.005 |

Fuente: Elaboración Propia

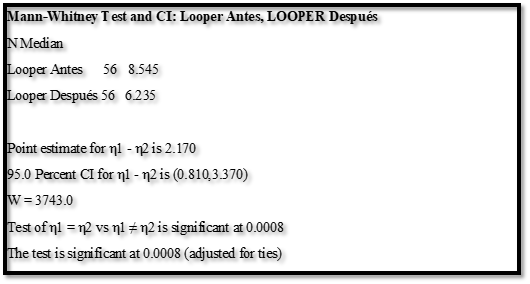

A continuación, y dado que los datos no presentan suficiente normalidad, se hace una comparación No paramétrica, en este caso, se utilizó la prueba de Mann-Whitney, donde las hipótesis a probar son:

Si la probabilidad de cometer el error alfa es menor al valor teórico admisible (generalmente 0.05), entonces la hipótesis nula debe rechazarse.

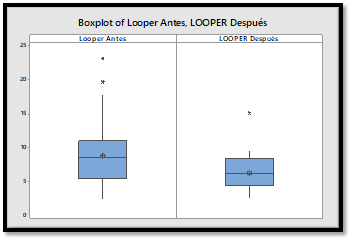

El valor p=0.0008, mostrado en la Figura 7, nos indica que la hipótesis nula debe rechazarse, sí existe una diferencia significativa entre el tiempo del Looper antes y su tiempo después de los cambios introducidos. Al ser el intervalo de confianza para la diferencia de medianas, siempre positivo, se concluye que el tiempo del Looper del Antes, siempre es mayor que el tiempo del Looper Después.

La reducción en el tiempo promedio, así como en la dispersión de los datos, puede apreciarse mejor en la gráfica de caja correspondiente, Figura 8:

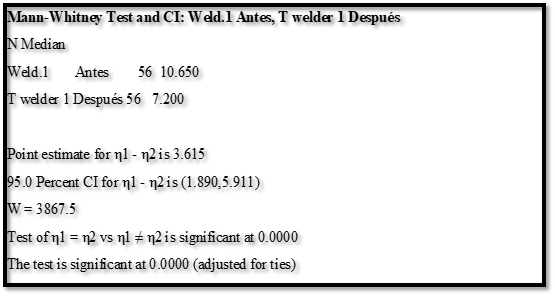

El valor p=0.0000 mostrado en la Figura 9, nos indica que la hipótesis nula debe rechazarse, si existe una diferencia significativa entre el tiempo del welder 1 antes y su tiempo después de los cambios introducidos. Al ser el intervalo de confianza para la diferencia de medianas, siempre positivo, se concluye que el tiempo del welder 1 del Antes, siempre es mayor que el tiempo del welder 1 Después.

La reducción en el tiempo promedio, así como en la dispersión de los datos, puede apreciarse mejor en la gráfica de caja correspondiente, Figura 10:

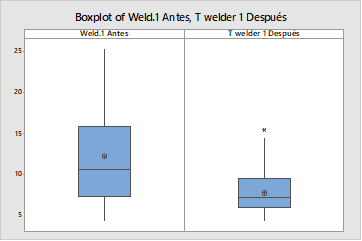

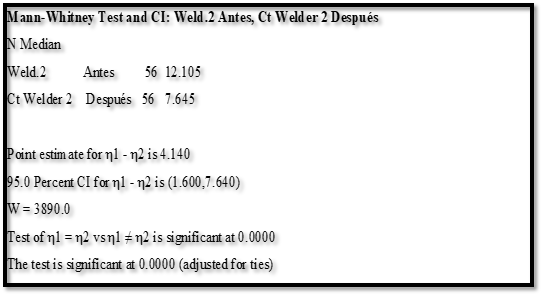

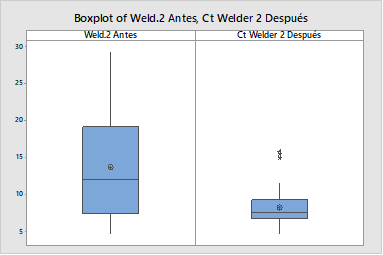

Como puede verse en la Figura 11, el valor p=0.0000 nos indica que la hipótesis nula debe rechazarse, si existe una diferencia significativa entre el tiempo del welder 2 antes y su tiempo después de los cambios introducidos. Al ser el intervalo de confianza para la diferencia de medianas, siempre positivo, se concluye que el tiempo del welder 2 del Antes, siempre es mayor que el tiempo del welder 2 Después.

La reducción en el tiempo promedio, así como en la dispersión de los datos, puede apreciarse mejor en la gráfica de caja correspondiente, Figura 12:

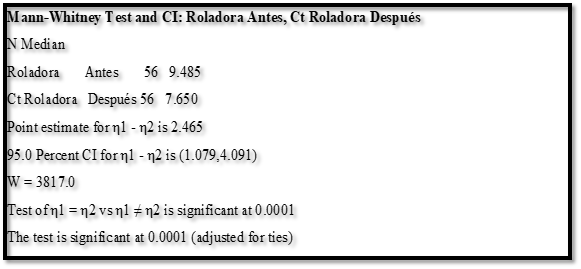

Nuevamente puede verse en la Figura 13 que el valor p=0.0001 nos indica que la hipótesis nula debe rechazarse, si existe una diferencia significativa entre el tiempo de la Roladora antes y su tiempo después de los cambios introducidos. Al ser el intervalo de confianza para la diferencia de medianas, siempre positivo, se concluye que el tiempo de la Roladora del Antes, siempre es mayor que el tiempo de la Roladora Después.

La reducción en el tiempo promedio, así como en la dispersión de los datos, puede apreciarse mejor en la gráfica de caja correspondiente, Figura 14:

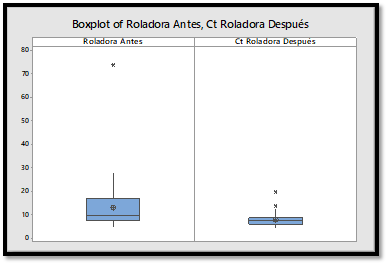

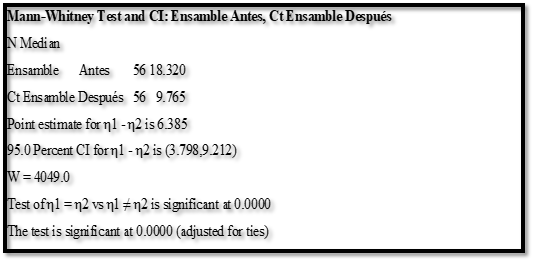

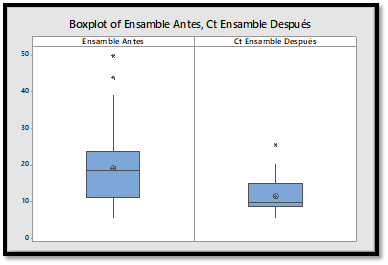

El valor p=0.0000, que se muestra en la Figura 15, nos indica que la hipótesis nula debe rechazarse, si existe una diferencia significativa entre el tiempo del Ensamble antes y su tiempo después de los cambios introducidos. Al ser el intervalo de confianza para la diferencia de medianas, siempre positivo, se concluye que el tiempo del Ensamble del Antes, siempre es mayor que el tiempo del Ensamble de Después.

La reducción en el tiempo promedio, así como en la dispersión de los datos, puede apreciarse mejor en la gráfica de caja correspondiente, Figura 16:

Discusión

Investigaciones documentadas demuestran que el grado de satisfacción del empleado se incrementa sustancialmente cuando se trabaja con cadenas de manejo de materiales, a través del entrenamiento y capacitación. La aplicación de este concepto, más allá de la clásica en sistemas de manufactura, demuestra su efectividad universal, ya que se pueden encontrar casos como los que documentan Aguilar-Escobar, Bourque y Godino-Gallego (2015), en el área de la enfermería en un hospital público.

Por otra parte, Muhammad, Markkula y Oivo (2016), aplicaron una encuesta a 27 organizaciones, obteniendo 126 respuestas de personal involucrado en el uso del Kanban. En el compendio de esta información encontraron, como uno de los factores en común, que el entrenamiento es un factor clave de éxito en la implementación de esta metodología.

Finalmente, el uso de esta metodología está muy diseminado en la industria de la transformación. La literatura revisada nos demuestra que son pocos los casos en los que se aplica esta metodología fuera de los sistemas de producción, por lo que esta investigación aporta una evidencia más de que es posible aplicar estos principios fuera de estos sistemas, en sistemas alternos o de soporte, ya que, con el debido entrenamiento y capacitación, se pueden lograr resultados igualmente favorables.

Conclusiones

Las preguntas de investigación que dieron origen a este proyecto son: ¿Cómo es posible aplicar los principios del Kanban al manejo y control de herramentales para el cambio de modelo en una celda de manufactura? ¿Logrará ser aplicada con éxito en esta empresa manufacturera?

Pregunta para las cuales se estableció la siguiente hipótesis:

Empleando la metodología Kanban-Tooling se reducirán significativamente los tiempos de montaje en las celdas de manufactura

Para probar tal hipótesis, se utilizó la prueba de Mann-Whitney, donde las hipótesis a probar son:

Si la probabilidad de cometer el error alfa es menor al valor teórico admisible (generalmente 0.05), entonces la hipótesis nula debe rechazarse.

Comparando los datos antes y después para cada una de las cinco operaciones efectuadas en las celdas, se encontró que el valor p nos indica que la hipótesis nula debe rechazarse (para todos los casos), lo cual indica que si existe una diferencia significativa entre el tiempo antes y el tiempo después de los cambios introducidos. Al ser el intervalo de confianza para la diferencia de medianas, siempre positivo, se concluye que el tiempo del Antes, siempre es mayor que el tiempo del Después.

El análisis estadístico valida positivamente que se ha cumplido con el objetivo de la investigación: Reducir los tiempos de ensamble en la célula de manufactura, a través de la implementación del método de Kanban Tooling. Esto se logró con la adaptación del sistema Kanban tradicional al punto del ajuste de arranque de la celda y administrando efectivamente la capacitación, entrenamiento y adiestramiento de todo el personal involucrado.

Tradicionalmente, las herramientas de administración de materiales en proceso, tal como el Kanban, se hace en el proceso productivo; este trabajo demuestra que es posible utilizar este tipo de sistemas en otros puntos del proceso, tal como el momento de ajustes de arranque.

Futuras Líneas de Investigación

Como se ha demostrado en este trabajo, es posible implementar esta herramienta en otras áreas de la manufactura, no necesariamente en el proceso de producción. En cualquier organización se desarrollan un sinfín de actividades al margen de este proceso: compras, almacén, mantenimiento, calidad, etcétera; ¿Cómo es posible utilizar esta metodología en esas otras áreas?

Dado que los resultados obtenidos demuestran que la metodología del Kanban puede implementarse en otras áreas distintas a las estrictamente relacionadas con el flujo de producción, que es lo tradicional, se propone a la gerencia el desarrollo e implementación de sistemas similares para otras áreas, tales como: moldeo, estampado y troquelado. En estas áreas se tienen problemas similares de desorden, ineficiencia y pérdida de tiempos, por lo que el beneficio sería de gran impacto para el proceso de manufactura en general.

La enseñanza y formación en este tipo de metodologías es una necesidad, desde hace ya algunos años, no pueden seguir manejándose como un “plus” al conocimiento general del ingeniero de primera línea. En este mismo sentido, deben retomarse esfuerzos en cuanto a la enseñanza de la estadística aplicada. Debe buscarse, siempre que sea posible, una validación estadística de los supuestos de una investigación, ya que esto le da un sentido científico a cualquier proyecto, sea una tesis o un trabajo de investigación de pregrado.

nueva página del texto (beta)

nueva página del texto (beta)