Introducción

La globalización internacional o internacionalización, la mayor competitividad de las empresas, el crecimiento de la productividad se puede lograr mediante la aplicación eficiente y la innovación de las tecnologías existentes (Prokopenko, 1998). Al mismo tiempo, el propio Prokopenko (1998) menciona que la mano de obra capacitada con actitud positiva hacia el cambio y el aprendizaje de nuevos conceptos incrementa la productividad y la competitividad de las empresas y del país.

El incremento de la tecnología moderna ha provocado que la exigencia sobre los productos y los procesos también se haya incrementado, y que los controles y las evaluaciones sobre estos sean más estrictos y de diferente índole, dado que se necesitan productos con características que satisfagan las necesidades y expectativas de los clientes (Poblano, Sanchez, Rodriguez, Valles y Gonzalez, 2020; Rodriguez, Poblano, Rodriguez y Alvarado, 2021). Así, los controles sobre el proceso y los controles preventivos deben efectuarse con mayor conocimiento de la ocurrencia de las fallas por la existencia de las causas que la provocan. Se deben conocer más ampliamente los modos de falla del diseño para evitar que los modos de falla del proceso no alteren la calidad y la confiabilidad de los productos terminados. Por lo tanto, debe quedar claro si el proceso de fabricación actual tiene la habilidad o capacidad de cumplir con los objetivos de diseño del producto, al mismo tiempo que se cumplen los objetivos de calidad y confiabilidad.

Los estudios iniciales de proceso, considerados desde el punto de vista normativo, se llevan a cabo para verificar si el nivel de capacidad o desempeño inicial del proceso es aceptable. Al respecto, deben considerarse índices de calidad o desempeño, según el comportamiento del proceso, esto únicamente en el caso de procesos con variable de respuesta univariados. Además, se considera que, si el proceso es estable, los índices deberán ser el C

p

y el C

pk

, cuyos nombres son índices de capacidad potencial e índice de capacidad real, respectivamente; aquí

Se debe observar que el Cp no considera en su cálculo dónde se encuentra localizado el proceso en relación con las especificaciones, por lo que restringe el análisis a verificar si la variación del proceso es adecuada a la variación requerida por el cliente.

Kotz y Johnson (2002) simplifican la notación al representar LSE como U y LIE como L. Además, para mediciones univariadas, la variable será representada por X y su valor esperado y varianza serán dados por E(X) y Var (X), respectivamente. Así:

Cabe señalar que en la anterior fórmula

Así entonces:

la cual se puede escribir como:

y se puede observar que:

Las ecuaciones propuestas proporcionan el mismo resultado de la capacidad de un proceso, el cual tiene solamente una característica de calidad crítica o importante en el sentido de que para toda distribución normal estándar se puede asociar una

Kane (1986) propuso un índice para determinar si un proceso dado tiene la capacidad de producir productos de buena calidad y una característica de esta propuesta es que en su cálculo se toma en cuenta la localización del proceso. Este índice viene dado por:

El C pk analiza la localización del proceso, pero sin tomar en cuenta su valor objetivo (T). Usando la notación dada por Kotz y Johnson (2002), el C pk será:

El índice C pm fue entonces creado para corregir ese problema, y se calcula mediante:

La modificación del C pm será de la forma siguiente:

El C pm es denominado índice de Taguchi por su creador, Genichi Taguchi (1985).

Pearn, Kotz y Johnson (1992) desarrollaron el índice C pmk , el cual se puede utilizar para aquellas situaciones donde el valor target (T) no se encuentre dentro de las especificaciones. Este es una combinación del C pk y el C pm , y la forma de obtenerlo es la siguiente:

La modificación del C pmk se muestra a continuación como lo describen Wu, Pearn y Kotz (2009), la cual viene dada como:

Kotz y Johnson (2002) muestran la relación entre los diferentes índices. Claramente se puede establecer que:

Y la relación entre C pk y C pm se muestra enseguida:

Por cierto, si T = M, la relación entre C p, C pk, C pm será:

Planteamiento del problema

Para aquellos procesos donde la calidad de sus productos dependa del cumplimiento simultáneo de varias características de calidad se han propuesto algunos medibles de la capacidad del proceso que se pueden catalogar como extensiones de sus contrapartes univariados. Sin embargo, como lo establecen Foster, Barton, Gautam, Truss y Tew (2005), aún no existe una metodología consistente para calcular índices de capacidad multivariante, por lo que a la fecha no hay consenso sobre el uso de un índice en particular. La propuesta de este trabajo es modificar las ecuaciones para obtener los índices de capacidad propuestos por Cuamea y Rodriguez (2014), considerando que los parámetros poblacionales de la distribución normal multivariada, como son el vector de medias y la matriz de varianzas-covarianzas, en aplicaciones prácticas no se van a conocer, ya que solo se tiene una muestra de observaciones para dos o más características de calidad del proceso, de tal manera que con esta muestra se pueda evaluar la calidad de un proceso al relacionar la región de especificación de ingeniería con una región de variación natural de un proceso multivariado. Dicha evaluación dará como resultado el cálculo de índices de capacidad que representen el desempeño del proceso de una manera consistente, tomando en cuenta la información contenida en cada una de las variables o características de calidad (Cuamea & Rodriguez, 2014). De lo anterior se observa que es importante considerar si las variables están o no correlacionadas antes de medir la capacidad del proceso, pero esto puede ser complejo al momento de hacer los cálculos y de interpretar los resultados, ya que los límites de especificación para cada característica de calidad no se pueden representar simplemente como dos líneas verticales que se asemejen a una portería; en este caso, por un lado, se deben representar por híperrectángulos, y por otro, la región de variación natural del proceso se tendrá que representar por elipsoides.

Los trabajos de investigación enfocados en definir índices de capacidad para procesos multivariados iniciaron en la década de 1990 y hasta la fecha diferentes autores han dado a conocer varias propuestas. Estas propuestas se pueden dividir en cuatro grupos diferentes, como lo sugirieron primeramente (Khadse & Shinde, 2009) y posteriormente (de-Felipe & Benedito, 2017). Estos grupos son:

Grupo 1: índices de capacidad que se obtienen del cociente entre la región de tolerancia y la región de variación del proceso, una de estas propuestas es la de que presentaron (Taam et al., 1993) (Pana & Lee, 2010).

Grupo 2: estos índices se basan en la probabilidad de producto no conforme, como el índice propuesto por Wierda (1994), (Bothe, 1999), (Castagliola & Castellanos, 2008) y (de-Felipe & Benedito, 2017).

Grupo 3: aquí se agrupan aquellos índices basados sobre el análisis de componentes principales, uno de los trabajos más citados en este grupo es la propuesta que hicieron (Wang & Chen, 1998).

Grupo 4, llamado otros, en este grupo se encuentra la propuesta de Shahriari, Hubele y Lawrence (1995) y Barreto y Herrera (2021).

Un resumen de las propuestas presentadas por los diferentes autores se encuentra en la Tabla 1 y es fácil darse cuenta, observando la columna tres de la tabla, que la mayoría de los índices propuestos requieren de una distribución normal multivariada, y en la columna cuatro de la tabla se observa que la mayoría de ellos pertenecen al primer grupo.

Tabla 1 Índices de capacidad encontrados en la literatura en el período de 1993-2021

| Autor | Índice | DNM | Grupo |

| Taam et al. (1993) | MCpm | Sí | 1 |

| Chen (1994) | MCp | Sí | 1 |

| Shahriari et al. (1995) | MPCV | Sí | 4 |

| Wang y Chen (1998) | MCp, MC pk , MCpm y MCpmk | Sí | 1 y 3 |

| Wang y Du (2000) | MCp y MCpc | Sí | 1 y 3 |

| Yeh y Chen (2001) | MCf | No | 2 |

| Castagliola et al. (2005) | BCp y MCpk | Sí | 2 |

| Wang (2005) | MCp y MCpk | Sí | 1 y 3 |

| Wang (2006) | MCpc | No | 4 |

| Pearn et al. (2007) | MCp | Sí | 1 |

| Castagliola et al. (2008) | BCp y BCpk | No | 2 |

| Shahriari et al. (2009) | NMPCV | Sí | 1 |

| Ahmad et al. (2009) | PNCTotal | No | 2 |

| González y Sánchez (2009) |

|

Sí | 2 y 3 |

| Shinde y Khadse (2009) | Mp1 y Mp2 | Sí | 2 y 3 |

| Pan y Lee (2010) | NMCpm | Sí | 1 |

| Goethals y Cho (2010) | MCpmc | Sí | 4 |

| Dharmasenaa et al. (2016) | T Spk,PC;β | Sí | 2 y 3 |

| Cuamea y Rodriguez (2014) | C pm , C pkm | Si | 1 |

| Zainab et al. (2019) | MC′′ p(u, v) | Sí | 1 |

| Barreto y Herrera (2021) | MCpCR | Sí | 3 y 4 |

Fuente: (Shinde & Khadse, 2009) y (Barreto & Acosta Roberto, 2021)

Método

El método utilizado para el desarrollo de índices de capacidad multivariados utiliza principalmente las bases teóricas de la distribución normal multivariada, así como las propiedades asociadas a dicha distribución.

Bases para obtención del índice Cpm

Peña (2002) describe la distribución normal escalar como función de densidad:

Así, descrita como

Generalizando la función anterior, se puede decir que un vector x sigue una distribución normal p-dimensional si su función de densidad es:

En este caso,

Un vector x con distribución normal p-dimensional con matriz

La distribución normal multivariada presenta una propiedad básica muy importante mediante la cual toda curva de nivel en la distribución es un elipsoide con un valor de confianza

Para cada una de las especificaciones deberán obtenerse dos valores de

Allí

Si las desviaciones estándar de todas las variables consideradas en el proceso son modificadas mediante

Y los valores fuera de la diagonal principal, es decir, las covarianzas en el renglón i y la columna j serán:

Y la nueva de matriz de varianzas y covarianzas será

Los límites de tolerancia natural superior e inferior de la característica de calidad i son:

Al sustituir los valores, se tiene:

Y simplificando:

Obtención del índice Cpkm

El C pkm propuesto en el trabajo de (Cuamea & Rodriguez, 2014) es un índice que debe tomar en cuenta la ubicación actual del proceso, similar al caso univariado. La ecuación para el cálculo será:

Al igual que en el caso del C

pm

, por cada variable debemos obtener dos valores de

Donde los valores de

Decisiones sobre el proceso de acuerdo con los índices

Recordando que el C pkm es un índice que considera la ubicación del proceso y la variación con que contribuyen las variables involucradas, tener un valor de C pkm > 1 indica que el proceso es capaz de cumplir con las especificaciones; en caso contrario, el proceso requiere ajustes. Si C pkm < C pm los ajustes requeridos del proceso deberán ser el mover la media hacia el centro de las especificaciones. Si el C pm < 1, principalmente los ajustes en el proceso deberán enfocarse en reducir su variabilidad.

El desarrollo anterior es el propuesto por (Cuamea & Rodriguez, 2014), el cual requiere que se conozca el vector de medias de la distribución normal multivariada, así como la matriz de varianzas-covarianzas de dicha distribución. La propuesta presentada en este trabajo toma como base el trabajo de (Cuamea & Rodriguez, 2014), sí, pero toma en consideración que en la práctica no se conocen los valores reales de las varianzas y, por lo tanto, tampoco la correlación real entre las variables, por lo que deben utilizarse los valores muestrales. Lo mismo sucede con el vector de medias. El método de máxima verosimilitud aplicado a la normal multivariada lleva a que los mejores estimadores son el vector de medias muestral

Si se toma como base la ecuación

Dado que los límites de tolerancia natural están igualmente espaciados con respecto al vector de medias, darán como resultado el mismo valor de

Resultados

Chen (1994) considera dos ejemplos numéricos donde aplica índices de capacidad citados en la literatura. En este trabajo, los datos del primer ejemplo que se muestran en la Tabla 2, se utilizaron para calcular los índices de capacidad con la modificación planteada.

Tabla 2 Datos de las variables, dureza brinell (H) y resistencia a la tensión (S)

| H | S | H | S | H | S |

| 143 | 34.2 | 141 | 47.3 | 178 | 50.9 |

| 200 | 57.0 | 175 | 57.3 | 196 | 57.9 |

| 168 | 47.5 | 187 | 58.5 | 160 | 45.5 |

| 181 | 53.4 | 187 | 58.2 | 183 | 53.9 |

| 148 | 47.8 | 186 | 57.0 | 179 | 51.2 |

| 178 | 51.5 | 172 | 49.4 | 194 | 57.5 |

| 162 | 45.9 | 182 | 57.2 | 181 | 55.6 |

| 215 | 59.1 | 177 | 50.6 | ||

| 161 | 48.4 | 204 | 55.1 |

Fuente: Chen (1994)

En este ejemplo se usa una distribución normal bivariada. Las variables citadas son la dureza Brinell (H) y la resistencia a la tensión (S). Las tolerancias de ingeniería para las características de calidad mencionadas son:

Dureza LEI = 112.3 LES = 241.7

Resistencia LEI = 32.7 LES = 73.3

Vector de valores nominales: [177 53]

Cuando se analizaron las 25 mediciones que se obtuvieron para las características de calidad se encuentran que los promedios para ambas variables respectivamente son: [177.2 52.316] y que la matriz de varianzas y covarianzas viene dada por:

Además, su determinante es 3463.3, y su matriz inversa es:

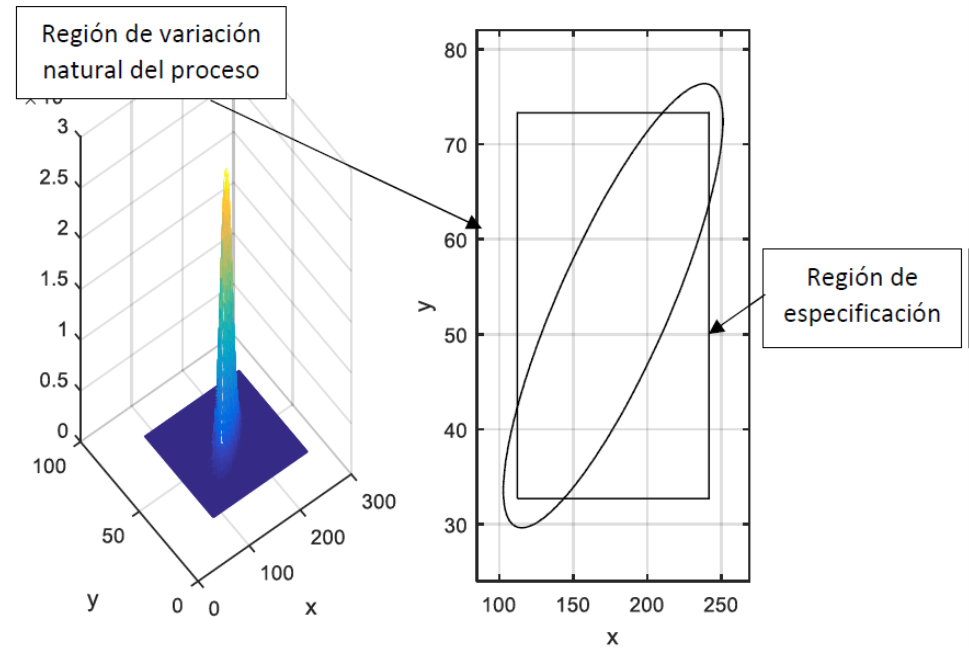

En la Figura 1 se muestran las regiones tanto de especificación como del proceso. Tomando en cuenta los datos proporcionados y para el cálculo del C

pm

, vamos a suponer que el promedio del proceso se encuentra centrado en relación con las especificaciones, lo cual significa que las

Fuente: Elaboración propia

Figura 1 Región de especificación y región del proceso para H y S, suponiendo que el proceso se encuentra centrado

Obtención de los valores de T2 m,n-m con respecto a los valores nominales para el cálculo del Cpm

Las

El valor de la

Dado que se tienen dos variables, 25 observaciones y utilizando una confianza del 99.73 %, se tiene que la F 2,23 asociada al proceso toma el valor de 7.73346, lo que implica un valor de:

Por lo que el valor del C pm viene dado por:

Como puede observarse en la Figura 1, la región de variación natural del proceso es más grande que la región de las especificaciones, por lo que es fácil deducir que el proceso no es potencialmente capaz de cumplir con las especificaciones, lo cual se ve reflejado también en el valor del C pm . La suposición de que el proceso se encuentra centrado facilita el cálculo del índice.

Obtención de los valores de T2 m,n-m con respecto al vector de medias para el cálculo del C pkm

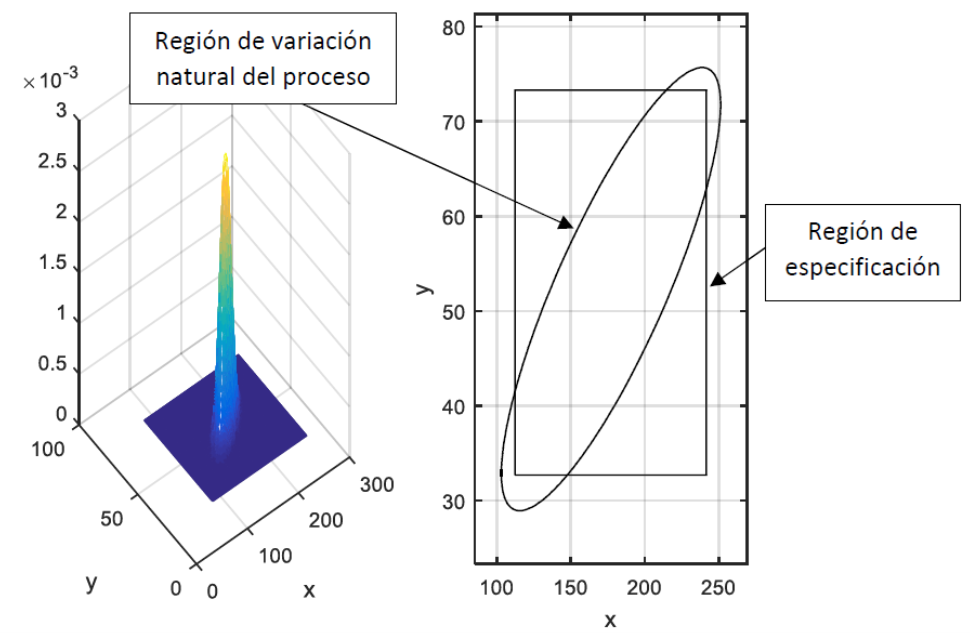

El promedio actual para H es de 177.2 y para S es 52.316. Con estos valores se obtendrá el valor del C

pkm

. La Figura 2 muestra la ubicación actual del proceso. Primeramente, se obtendrán los valores de

Fuente: Elaboración propia

Figura 2 Región de especificación y región del proceso para H y S, cuando el proceso se encuentra en sus promedios actuales

El valor del C pkm se calcula mediante:

Lo que demuestra que el proceso no es capaz. Esto se debe a que el proceso está ligeramente fuera de la región de especificación, como se observa en la Figura 2, donde la región de variación del proceso está ligeramente fuera de la región de especificación.

Discusión

Los índices de capacidad multivariados desarrollados en este trabajo son una mejora a los presentados por Cuamea y Rodriguez (2014), dado que son más realistas en el sentido de que utilizan la información de los estimadores contenidos en la muestra y son consistentes dado que miden adecuadamente la capacidad de un proceso, a través de los índices Cpm y el Cpkm propuestos, los cuales se obtienen al especificar correctamente cuál es la región de especificación y cuál es la región de variación del proceso para m características de calidad analizadas de forma conjunta. Ambas regiones se definen usando la distancia Mahalanobis, lo cual permite definirlas como elipsoides, a diferencia de otras propuestas similares que utilizan, en lugar de la distancia Mahalanobis, la razón del volumen de los elipsoides (Shahriari y Abdollahzadeh, 2009; Wang y Chen, 1998), lo cual hace más complejo el cálculo de la capacidad del proceso. Otras propuestas utilizan los componentes principales para determinar la capacidad de un proceso, solo que aún no hay un acuerdo en cuántos componentes principales deben tomarse en cuenta y qué tanta de la variación deben explicar (Barreto y Herrera, 2021; Shinde y Khadse, 2009). Además, estas propuestas no toman en cuenta la información cuando las características de calidad están correlacionadas, información que sí es utilizada en nuestra propuesta para calcular la capacidad de un proceso multivariado. Hay otras propuestas más que obtienen la capacidad de un proceso a partir del cálculo de la fracción defectuosa que está produciendo el proceso (Kotz y Johnson, 2002), lo cual también puede determinarse en nuestra propuesta utilizando simulación Montecarlo.

Se aprecia también que la interpretación de los índices multivariados obtenidos mediante la propuesta que se presenta en este trabajo es consistente con sus contrapartes univariados. En el cálculo de los índices propuestos en esta investigación se obtiene el valor de los límites de tolerancia natural del proceso para cada una de las características de calidad, los cuales nos permiten conocer la región de variación del proceso para cada una de las características, considerando una confianza de 99.73 % (2700 ppm), y gráficamente establecer si un proceso es o no capaz de cumplir con todas las especificaciones. Por otro lado, nuestra propuesta tiene limitaciones, ya que requiere que el proceso pueda ser modelado a través de una distribución normal multivariada y que las m características de calidad posean especificaciones bilaterales y simétricas.

Conclusiones

Los índices de capacidad multivariados propuestos en esta investigación son consistentes con los respectivos índices de capacidad univariados, dado que se aplica el concepto de distancia para su cálculo; también se obtienen como un cociente igual que su contraparte univariados. En su cálculo se utiliza la información de las especificaciones, así como la información relativa al proceso contenida en la muestra. Y la interpretación es equivalente a la métrica establecida para los índices de capacidad univariados, en otras palabras, se interpretan de la misma manera. Por otro lado, en su cálculo se analizan las características de calidad en forma conjunta o simultánea, estén o no correlacionadas, y son fáciles de calcular y de interpretar.

Futuras líneas de investigación

En investigaciones futuras se recomienda que se siga trabajando en la definición de índices de capacidad para especificaciones bilaterales para procesos que no se puedan modelar mediante la normal multivariada. Adicionalmente, deberá investigarse con más profundidad el caso de índices de capacidad para procesos con especificaciones unilaterales. De la misma manera, se deben proponer índices de capacidad para especificaciones bilaterales no simétricas.

nueva página del texto (beta)

nueva página del texto (beta)