1. INTRODUCCIÓN

En México, la gran mayoría de las construcciones de vivienda se elaboran utilizando mampostería. En la mayoría de las aplicaciones, la mampostería se emplea en los elementos estructurales principales para salvaguardar la integridad de la construcción ante cargas verticales y laterales, como es el caso de las estructuras con base en muros de mampostería no reforzada, confinada y reforzada. También se emplea comúnmente con fines estructurales en muros diafragma, que son elementos adicionales que proporcionan rigidez y reservas de resistencia ante cargas laterales, o en bardas y contrafuertes. Sin embargo, su aplicación en elementos no estructurales como muros divisorios no se puede soslayar, dado que son muy apreciados por los arquitectos y los usuarios de los inmuebles, puesto que proporcionan un adecuado aislamiento del sonido, que brinda excelentes condiciones de confort a los usuarios de inmueble, lo que no se obtiene cuando se utilizan muros divisorios con otros materiales como la tabla-roca o similares, por ejemplo. Dado su amplio uso como material estructural, resulta muy importante que en México se construya la mampostería con piezas de calidad, que permitan que se obtengan buenas propiedades para resistir las acciones a que se verán sujetas.

Lamentablemente, la calidad de las piezas de mampostería disponibles en la Ciudad de México y sus alrededores vino a la baja en décadas recientes, particularmente las piezas de concreto. Cuando se publicaron por primera vez las Normas Técnicas Complementarias para Estructuras de Mampostería (NTCM-77, 1977), las tablas de resistencias indicativas se propusieron con base en la investigación experimental desarrollada entre fines de los años sesenta y mediados de los años setenta en el Instituto de Ingeniería de la UNAM, que se presentan en Meli (1979), y se reproducen en parte en Tena y Miranda (2002).

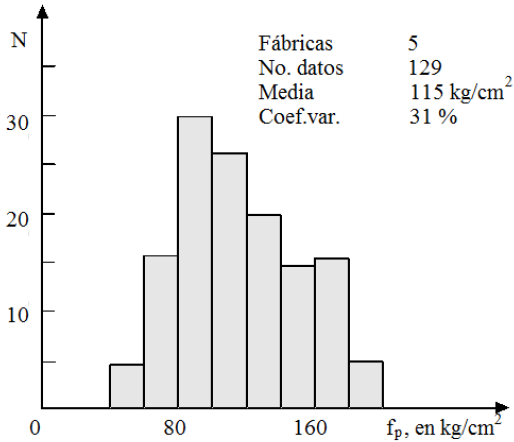

En la Figura 1 se muestra el histograma reportado por Meli (1979) para las piezas de concreto producidas en ese entonces. En aquellos tiempos, en México existía tres calidades de bloques de concreto: (a) pesados, (b) de peso intermedio y, (c) de peso ligero. De éstos, los de mayor resistencia y menor dispersión estadística siempre serán los bloques pesados, por usarse agregados menos porosos, mayores cantidades de cemento y producirse en plantas con altos estándares de control de calidad, mientras que los de menor resistencia y mayor dispersión estadística son lo de peso ligero, donde se usan normalmente agregados muy porosos, menores cantidades de cemento y no necesariamente se producen en fábricas que controlen su calidad. De hecho, los bloques de concreto ligero suelen ser mucho más susceptibles a dañarse durante su carga y descarga en el proceso de transporte a la obra, lo que produce un mayor desperdicio y/o el que se coloquen piezas dañadas en la mampostería (Tena y Miranda, 2002).

Así, en la Figura 1 se aprecia que, en la década de los setenta, los bloques de concreto que se producían eran de una calidad suficiente, dado que la resistencia media a la compresión era ƒ̅p = 115 kg/cm2, y se aprecia que la mayoría de la muestra estadística se concentraba en resistencias entre 80 y 120 kg/cm2.

Sin embargo, desde ese entonces se encontró que el tabique o ladrillo macizo de concreto presentaba una gran dispersión entre la resistencia de piezas de distintas fábricas, dado que en sus proporcionamientos por volumen variaban el tipo de agregado y la cantidad de cemento empleados. Para este tipo de pieza, la media reportada fue ƒ̅p = 57kg/cm2, con un coeficiente de variación alto de 54% (Meli, 1979; Tena y Miranda, 2002). Además de su baja resistencia, este tipo de pieza tiene una alta expansión volumétrica y una gran permeabilidad, que en teoría lo hacen poco atractivo en aplicaciones que tengan contacto frecuente con el agua y la humedad del ambiente (Meli, 1979; Tena y Miranda 2002).

Lamentablemente, es también el material más barato de este tipo, por lo que se emplea masivamente en muchas zonas marginadas o de pocos recursos económicos en nuestro país y en la mismísima Ciudad de México. Aún más lamentable es que su calidad ha bajado más con el tiempo, y ya no se reduce exclusivamente a los ladrillos de concreto, sino también a los bloques huecos de concreto, donde se aprecia una gran porosidad a simple vista e incluso se pueden desmoronar con facilidad con la mano.

Cabe señalar que en ensayes hechos no hace mucho tiempo en la UAM-A, se obtuvo que los bloques de concreto que se comercian y emplean para construir estructuras de mampostería combinada resentan peores propiedades aún, con resistencias a la compresión de las piezas promedio ƒ̅p = 43.3kg/cm2 y absorción de agua promedio de 26.5%, en un muestreo de 18 piezas producidas por el mismo fabricante (Tena et al., 2007; Tena-Colunga et al., 2009).

Intentando encontrar una solución a la problemática (que comienza a ser añeja) de la mala calidad de los bloques y tabiques de concreto que se producen y comercializan en el Valle de México, este equipo de investigación se dio a la tarea de iniciar un estudio cuyo fin es mejorar las propiedades mecánicas de las piezas de concreto empleando la misma materia prima (o mismos bancos de materiales para la grava y la arena) que actualmente usan los fabricantes que comercializan estas piezas en la Zona Metropolitana de la Ciudad de México. El estudio se reporta con detalle en Liga y Pérez (2013), y a continuación se presentan algunos aspectos de interés general.

2. ESTUDIO DE PIEZAS PRODUCIDAS EN EL VALLE DE MÉXICO

El primer paso en la investigación fue indagar rápidamente las características de piezas de concreto comunes que se comercializan en el Valle de México. Las piezas fueron facilitadas por un fabricante, que emplea tepojal (material con un módulo de finura de 4.16) como su agregado principal, dada su abundancia y disponibilidad en los valles de México y de Toluca y, según informó el fabricante, también usa un cemento Portland de clasificación cpC 40, producido por la empresa Lafarge. Las dimensiones nominales de las piezas sólidas fueron de 7 cm x 12.5 cm x 25 cm. Este tipo de piezas se comercializan en establecimientos que venden materiales de construcción al menudeo.

Se realizaron pruebas para determinar dos propiedades muy representativas: su absorción de agua a lo largo del tiempo y su resistencia a la compresión simple.

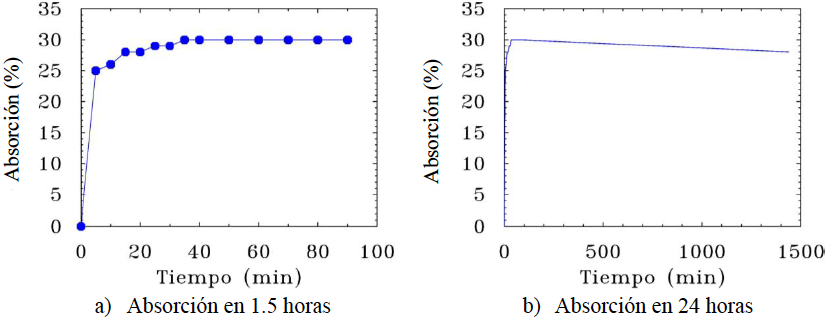

Para las pruebas de absorción, se emplearon seis piezas y se realizaron mediciones del peso tomando intervalos cortos de tiempo, de 5 y 10 min, así como en periodos de 1.5 horas y 24 horas. En la Figura 2 se presentan las curvas promedio obtenidas para los intervalos de tiempo en estudio, de donde se aprecia que la absorción de agua es muy alta, superando por mucho el límite de 20% en 24 horas (Figura 2b) que se establece en la norma NMX-C-404 (2005). De hecho, las piezas absorben agua en promedio más del 25% de su peso en tan sólo cinco minutos (Figura 2a).

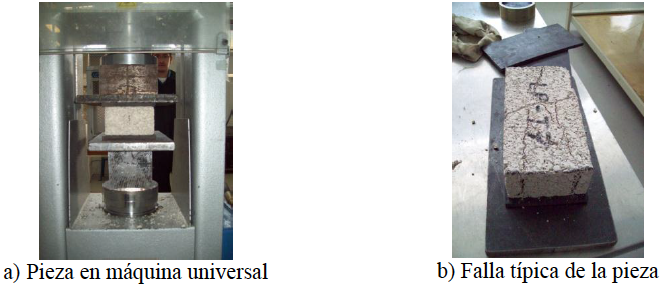

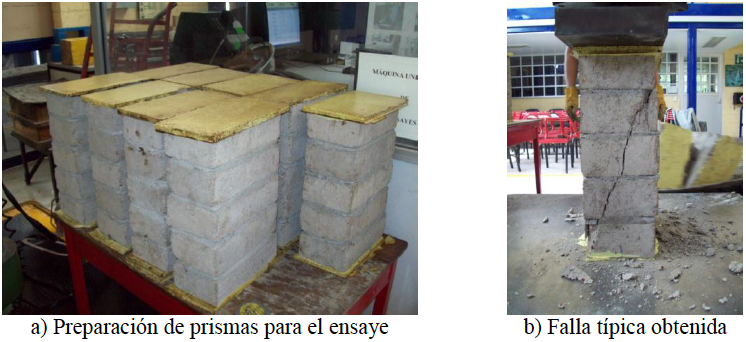

Las pruebas a la compresión simple se realizaron conforme se establece en las NTCM-04 (2004) y la norma NMX-C-036 (2004), por lo que se ensayaron nueve piezas, usando placas de neopreno con espesor de ½’’ como material de cabeceo (Figura 3a). De los ensayes se observó que la falla típica de la pieza es por tensión normal a las paredes laterales (Figura 3b), más que por aplastamiento, y se obtuvo una resistencia promedio ƒ̅p = 25.5kg/cm2. Esta resistencia promedio está muy por debajo de lo que se solicita tanto en la norma NMX-C-404 (2005) como en las NTCM-04 (2004), donde la resistencia de diseño a compresión de las piezas para bloques de concreto mínima permitida es f*p=60 kg/cm2. Tomando en cuenta que en las NTCM-04 se establece un coeficiente de variación mínimo del 30% a la hora de definir el cálculo de f*p para el tipo de producción de la pieza, así como el criterio estadístico del percentil 98 que considera la norma (Alcocer et al., 2003), da como resultado que la resistencia promedio de las piezas debería ser al menos ƒ̅p = 105 kg/cm2 para poder emplearse con fines estructurales, según dicha norma.

Los resultados de los ensayes confirmaron las sospechas que este equipo de investigación tenía antes de iniciar el estudio: es alarmante la mala calidad que tienen las piezas de concreto que se comercializan en el Valle de México y que se encuentran disponibles en la gran mayoría de los negocios de materiales de construcción, a pesar de que las piezas probadas habían sido fabricadas con un cemento de clasificación cpC 40. Por ello, se decidió fabricar piezas de concreto de las mismas dimensiones y utilizando la misma materia prima y las mismas dimensiones, con el fin de poder alcanzar resistencias razonables para su uso estructural conforme a lo que establecen las NMX-C-404 (2005) y las NTCM-04 (2004).

3.DISEÑO DE MEZCLAS QUE CUMPLAN CON LAS NORMAS

Dada la mala calidad de muchas de las piezas que se comercializan en el Valle de México, se decidió realizar diseños de mezclas de concreto que, empleando los agregados (arena y grava) más comúnmente disponibles en esta región, y empleando de igual manera cemento clasificación cpC 40 de la empresa Lafarge, permitieran obtener mejores resistencias promedio a la compresión para su uso estructural. Se intentó entonces obtener resistencias a la compresión simple promedio ƒ̅p entre 50 kg/cm2 y 200 kg/cm2, con la finalidad de tener un intervalo de valores que permitieran posteriormente, realizado ensayes con pilas hechas con estas piezas y los morteros permitidos en las NTCM-2004, proponer valores indicativos actualizados de la resistencia de diseño a la compresión simple de la mampostería f* m para este tipo de piezas.

De la investigación de campo realizada (Liga y Pérez, 2013), se encontró que, en la fabricación de este tipo de piezas, el agregado más utilizado es el tepojal, y que dependiendo de la zona y disposición del material, algunos fabricantes utilizan también el tezontle y arena como alternativas de materiales base.

El tepojal (Figura 4a) es una arena arcillosa que se encuentra en abundancia dentro de nuestro país. Es un pequeño grano volcánico recubierto de arcilla, de alta porosidad y muy ligero, lo que en teoría lo hace ideal para elaborar bloques de peso ligero. Se obtuvo el tepojal de bancos de materiales de Toluca, y se hizo una caracterización detallada del material conforme a lo especificado en las normas mexicanas NMX-C-073 (2004), NMX-C-077 (1997), NMX-C-111 (2004) y NMX-C-165 (2004) para determinar sus curvas granulométricas y propiedades significativas, las que se reportan con detalle en Liga y Pérez (2013). Las propiedades significativas que se obtuvieron fueron: a) módulo de finura: 4.16, b) absorción: 54.25%, c) humedad: 39.26%, d) peso volumétrico suelto: 0.68 ton/m3, e) peso volumétrico compacto: 0.81 ton/m3, f) peso específico seco:1.04 ton/m3 y, g) peso específico saturado: 1.60 ton/m3. De los resultados de las pruebas, se concluyó que el tepojal empleado es un material muy ligero y con altos índices de absorción de agua, siendo esta última una característica no deseable para la fabricación de piezas ligeras de concreto.

El tezontle (Figura 4b) es una grava fina de origen volcánico de color rojizo, normalmente ubicada en laderas de cerros, volcanes y depresiones. El material facilitado para esta investigación fue obtenido de bancos de materiales de Santa María Chiconautla, Estado de México. Para su caracterización se siguió el mismo procedimiento que para el tepojal, como se reporta en Liga y Pérez (2013). Las propiedades significativas obtenidas para el tezontle fueron: a) absorción: 20.46%, b) humedad: 7.78%, c) peso volumétrico suelto: 0.91 ton/m3, d) peso volumétrico compacto:1.04 ton/m3, e) peso específico seco:1.56 ton/m3 y, f) peso específico saturado: 1.87 ton/m3. De los resultados de las pruebas, se concluyó que el tezontle disponible es un material ligero y con un índice de absorción de agua razonable, lo que lo hace un material con características idóneas para la fabricación de piezas ligeras de concreto.

Finalmente, también se obtuvo arena común (Figura 4c) de un banco de Huixquilucan, Estado de México. Se realizaron los mismos ensayes para su caracterización, de los cuales se obtuvieron las siguientes propiedades significativas: a) absorción: 28.11%, b) humedad: 1.66%, c) peso volumétrico suelto: 1.27 ton/m3, d) peso volumétrico compacto:1.43 ton/m3, e) peso específico seco:1.66 ton/m3 y, f) peso específico saturado: 2.12 ton/m3. Por tanto, de los resultados de las pruebas, se concluye que las características de esta arena son razonables pues, aunque no es ligera, su absorción de agua es moderada y su curva granulométrica está dentro de los intervalos establecidos por normas nacionales e internacionales, lo que la hace una materia prima idónea para producir, en teoría, piezas de concreto de calidad.

Dadas las buenas características obtenidas para el tezontle, su granulometría y su costo, se decidió que en el proyecto se trabajaría también con una combinación de tezontle-arena en proporción volumétrica 30-70 (30% tezontle y 70% arena), la cual también se caracterizó conforme a las normas antes referidas. Se obtuvieron las siguientes propiedades significativas para esta mezcla: a) absorción: 21.51%, b) peso específico seco: 1.68 ton/m3 y, c) peso específico saturado: 2.04 ton/m3.

3.1 Diseño de mezclas de concreto para elaboración de piezas

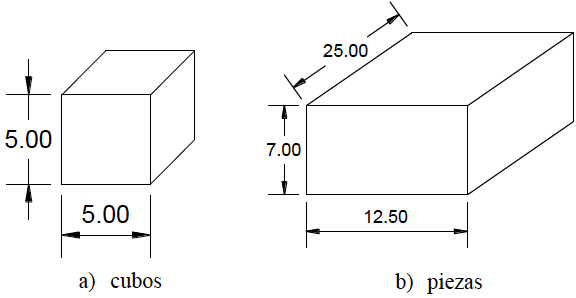

El diseño de las mezclas se hizo siguiendo métodos tradicionales de dosificación para el concreto (Neville, 1998). Se realizaron distintas mezclas utilizando como agregados base el tepojal y tezontle-arena, con diferentes relaciones agregado-cemento, agua-cemento, y se fabricaron distintos especímenes, cubos y piezas (Figura 5). El objetivo inicial de todas las mezclas era obtener resistencias a la compresión simple de 50, 100, 150 y 200 kg/cm2. Los detalles del diseño y dosificación de cada mezcla, así como los resultados de los ensayes experimentales se reportan con detalle en Liga y Pérez (2013).

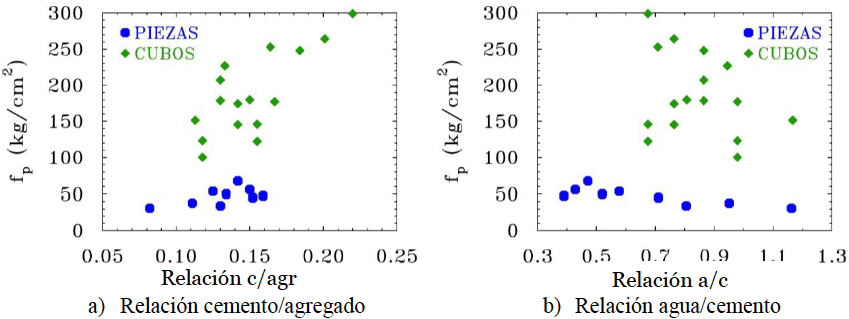

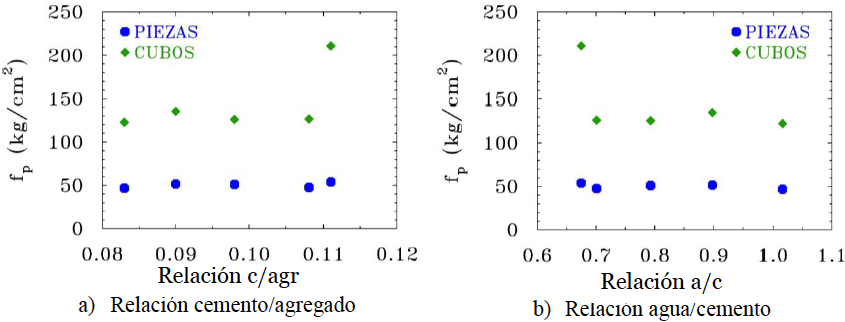

Se comenzó el proyecto con el diseño de las mezclas para el material base más empleado, que es el tepojal. Se realizaron pruebas de resistencia a la compresión de las distintas mezclas elaboradas en cubos y piezas, cuyas dimensiones se muestran en la Figura 5. Los resultados iniciales obtenidos de los ensayes fueron desalentadores, dado que se observó una enorme diferencia en las resistencias individuales y promedio (Figura 6) obtenidas para la misma mezcla dependiendo si el ensaye se realizó en cubos o en las piezas, ya que el factor forma incide en los resultados y no se contaba con información previa de cómo realizar esta corrección entre los cubos y las piezas.

Figura 6 Dispersión de los resultados de pruebas a la compresión de cubos y piezas hechas con tepojal. Los valores mostrados corresponden a los promedios obtenidos en al menos nueve cubos y en cuatro piezas

Los resultados mostrados en la Figura 6 fueron para un mismo lote de piezas y cubos que se fabricó en la misma fecha, y se estudió también la dependencia con respecto a las relaciones cemento-agregado (Figura 6a) y agua-cemento (Figura 6b). El curado de piezas y cubos se hizo en el cuarto húmedo del área de construcción de la UAM-A.

Se aprecia de la Figura 6 que independiente de la relación cemento-agregado y agua-cemento, se obtuvieron resistencias muy bajas en las piezas, que oscilaron entre 31.1 y 64.9 kg/cm2, y cuyos promedios (Figura 6) oscilaron entre 47 y 54 kg/cm2. Tampoco se observa ninguna mejora significativa en el aumento de la resistencia a la compresión simple si se aumenta la relación cemento/agregado (Figura 6a) o si se reduce la relación agua-cemento (Figura 6b), particularmente en las piezas, que son el objetivo de este estudio. Con respecto a la relación agua-cemento, quizás esto tenga que ver con que el tepojal es un material con una enorme porosidad y una gran capacidad de absorber agua muy rápidamente, pero con una inhabilidad de retener esa agua de manera controlada. Por ello, este material experimenta contracciones muy fuertes al perder el agua durante el proceso de secado, lo que no favorece que reaccione químicamente de manera adecuada con el cemento, para que al fraguar formen en conjunto un material más resistente y menos poroso. Por ello, salvo cuando se controla la relación agua/cemento a menos de 0.7, que es donde se aprecia la diferencia para obtener mayores resistencias, para otras relaciones mayores, las mezclas que se forman no son suficientemente compactas y, por ello, no son muy resistentes en el promedio. Por ello, se concluye que, a pesar de la enorme popularidad que tiene el tepojal como materia prima para la elaboración de piezas de concreto, es muy probablemente un material inadecuado para emplearse en la fabricación de este tipo de piezas en zonas sísmicas, esto siempre y cuando el tepojal estudiado del banco de Toluca sea representativo y sus características sean similares a las que se obtengan de otros bancos de tepojal en los valles de México y de Toluca.

En vista de los desalentadores resultados obtenidos con el tepojal, se decidió entonces trabajar con la mezcla tezontle-arena en proporción 30-70, intentando con ello obtener un concreto compuesto por agregados de buenas características. En la Figura 7 se relacionan las resistencias a la compresión promedio de muestreos entre 5 y 7 cubos o piezas con respecto a la relación cemento/agregado (Figura 7a) y agua/cemento (Figura 7b). Se estudiaron inicialmente distintas relaciones de volúmenes cemento/agregados (entre 0.08 y 0.22, Figura 7a) para intentar obtener las resistencias a la compresión objetivo de las piezas. Como se aprecia de la Figura 7a, en las resistencias a la compresión promedio de las piezas, no se observó que existiera una diferencia muy importante al aumentar el consumo de cemento, lo que sí se observa en la resistencia de cubos, pero ésta no aumenta de manera importante a partir de una relación de 0.12. Por lo tanto, y dado que lo que importaba más en este estudio son las resistencias obtenidas en las piezas, entonces la relaciones cemento/agregado finalmente se ajustaron a proporciones 0.053, 0.065, 0.084 y 0.120, tomando en cuenta tanto el proceso de elaboración, como los costos, dado que el aumentar el consumo de cemento aumenta los costos de producción de las piezas, y no tiene caso aumentar el consumo de cemento si no ofrece mejoras evidentes (en este caso valdría más la pena mejorar el material base). Cabe también señalar que la mezcla tezontle-arena estudiada presenta mejores características (aunque no ideales), dado que en la Figura 7b sí se observa que, como se esperaba, la resistencia a la compresión simple de las piezas tiende a mejorar (aunque sea ligeramente) a medida que la relación agua/cemento se reduce, es decir, que se controla el consumo de agua en la producción. No se presentaron problemas de trabajabilidad con las mezclas con relaciones agua/cemento de 0.4 o inferiores, a pesar de no haberse usado ningún aditivo. Las resistencias a la compresión promedio de las piezas obtenidas con respecto a la relación agua/cemento (a/c) oscilaron entre 47.5 kg/cm2 cuando a/c= 0.39 y 50 kg/cm2 cuando a/c=0.52. La mayor resistencia promedio de las piezas de 67.43 kg/cm2 se obtuvo para a/c=0.47. Naturalmente, se requeriría de un muestreo mucho más amplio y controlado para observar tendencias más representativas con respecto a la relación agua/cemento, donde se definieran intervalos más uniformes para esta variable. Sin embargo, ese no era el propósito principal del estudio, sino definir mezclas razonables para obtener piezas de cuatro resistencias índice a la compresión razonablemente distribuidas, como se mencionó anteriormente.

4. FABRICACIÓN DE PIEZAS CON MEZCLA TEZONTLE-ARENA

Conforme a lo expuesto en la sección anterior, se decidió fabricar masivamente piezas hechas con tezontle-arena en proporción 30-70 como material base, con relaciones cemento/agregado de 0.053, 0.065, 0.084 y 0.12, tomando en cuenta tanto los resultados discutidos anteriormente, como la opinión de la compañía bloquera que se interesó en participar en este estudio, la que hizo notar que el costo se elevaría bastante si las cantidades de cemento empleadas rebasan la proporción de 0.12. Las relaciones agua/cemento empleadas por el fabricante variaron entre 0.43 y 0.50, con base en la información obtenida en los ensayes reportados en la Figura 7b.

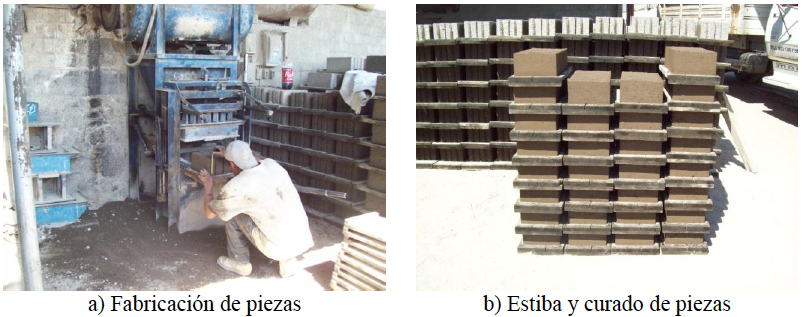

Las piezas se elaboraron en la compañía bloquera (Figura 8a) conforme a las dosificaciones establecidas en la UAM-A, se estibaron con sumo cuidado y se dejaron curar a la intemperie (Figura 8b), agregando agua regularmente de manera manual, que son representativas de las condiciones con que se producen y curan la enorme mayoría de los bloques y piezas de concreto que se producen en el Valle de México, a excepción de las grandes empresas bloqueras, que hacen una mejor selección de sus bancos de materiales y de sus procesos industrializados de fabricación y que, desafortunadamente, del conocimiento de los autores, sólo existen dos operando en la zona Metropolitana de la Ciudad de México y municipios conurbados.

5. RESISTENCIA A LA COMPRESIÓN DE PIEZAS TEZONTLE-ARENA

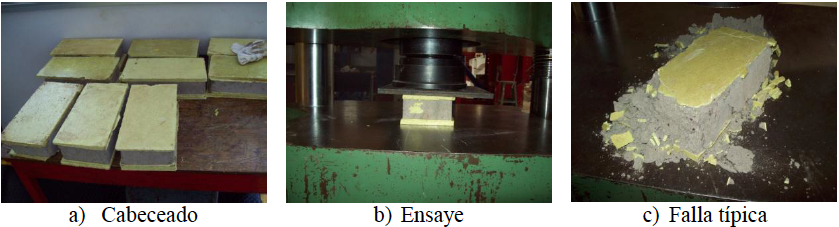

Las pruebas para determinar la resistencia índice a la compresión se realizaron conforme a las especificaciones de la norma NMX-C-036 (2004), empleando la máquina universal de ensayes ubicada en el Laboratorio de Modelos Estructurales Intermedios de la UAM-A. El cabeceo de cada pieza fue realizado con azufre (Figura 9a). El ensaye de las piezas a la compresión (Figura 9b) se realizó a una velocidad de 1.3mm/s hasta llevar el espécimen a la falla, la cual normalmente fue por aplastamiento y desmoronamiento de la pieza (Figura 9c).

Se ensayaron piezas a la compresión para cada una de las mezclas en estudio conforme a las NTCM-04 (2004). La resistencia a compresión de diseño de la pieza, f p *, se calcula entonces como:

donde ƒ̅pes la media de la resistencia a compresión de las piezas, referida al área bruta y cp es coeficiente de variación de la resistencia a compresión de las piezas, que no se tomará menor que 0.30 para piezas de fabricación mecanizada, pero que no cuenten con un sistema de control de calidad, que es el caso en estudio.

En la Tabla 1 se resumen los resultados de los ensayes de 10 piezas para cada relación cemento/agregado ahí indicada, y donde se identifica como cp* al coeficiente de variación mínimo de diseño establecido en las NTCM-04 (cp* ≥ 0.3) y como fpp* a la resistencia a compresión de diseño de la pieza si en las NTCM-04 se permitiera utilizar el coeficiente de variación obtenido en los ensayes (cp) cuando éste resultara menor que cp*.

Tabla 1 Resistencias a la compresión de diseño de las piezas tezontle-arena 30-70 calculadas conforme a NTCM-04 (2004)

Se aprecia en los resultados mostrados en la Tabla 1 que, a medida que se aumenta la relación cemento/agregado, no sólo aumentan las resistencias a la compresión promedio de las piezas fabricadas con la mezcla tezontle-arena 30-70, sino que se disminuye notablemente el coeficiente de variación cp. Las resistencias a la compresión promedio obtenidas estuvieron razonablemente cercanas a las resistencias objetivo para relaciones cemento/agregado iguales o mayores a 0.065, y excedieron las expectativas para la relación 0.053. Si en las NTCM-04 (2004) se permitiera tomar el coeficiente de variación cp obtenido de los ensayes, se obtendrían resistencias de diseño atractivas (f*pp); sin embargo, dado que se establece en la sección 2.1.2 que: “El valor de cp no se tomará menor que 0.20 para piezas provenientes de plantas mecanizadas que evidencien un sistema de control de calidad como el requerido en la norma NMX-C-404-ONNCCE, ni que 0.30 para piezas de fabricación mecanizada, ni que 0.35 para piezas de producción artesanal.”, entonces, en este caso se debe tomar cp= c*p=0.30, y como se aprecia, las resistencias a la compresión de diseño f*p obtenidas para las piezas se reducen notablemente (entre un 19% y un 46% menores).

Es opinión de los autores que, si se quiere fomentar el que se construya mampostería de mayor calidad, favoreciendo el que se haga con base experimental, se debería entonces revisar con datos actualizados los valores mínimos establecidos para cp, que constituyen un exceso de conservadurismo.

6. RESISTENCIA A LA COMPRESIÓN DE PILAS DE MAMPOSTERÍA

Toda vez que se lograron producir piezas de concreto de resistencias adecuadas, se construyeron pilas o prismas de mampostería, con la finalidad de posteriormente determinar la resistencia de diseño de la mampostería a la compresión, f*m.

6.1 Morteros de pega

Primero se diseñaron morteros tipo I, II y III (Tabla 2), con proporciones volumétricas que cumplen con las establecidas en las NTCM-04 (2004). Se utilizó un cemento de clasificación cpC 30R. El mezclado fue hecho con pala a la intemperie. La cantidad de agua adicionada al mortero fue con el fin de mantener en todo momento la trabajabilidad del mismo, considerando la absorción inicial de las piezas, de manera que no se perdiera adherencia al fabricar los prismas. La cal empleada en los morteros II y III favoreció la adherencia con las piezas.

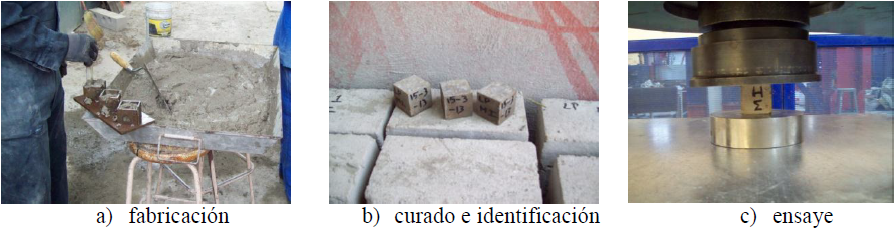

Con fines exclusivamente indicativos y no para satisfacer los lineamientos de las NTCM-04, se fabricaron hasta seis cubos de mortero 5 cm de lado (Figura 5b) para la determinación de la resistencia a la compresión de cada mortero. Las muestras de mortero fueron colocadas en moldes metálicos de caras planas previamente engrasados para facilitar el desmolde. El llenado de los moldes se realizó de la siguiente manera (Figura 10a): se vertió el mortero hasta la tercera parte del molde, posteriormente fue compactado con pisón dando 25 golpes. Una vez terminado el apisonado de la primera capa, se vuelve a verter mortero a cada tercio restante con el respectivo compactado. Al terminar, se llenó el molde y se enrazó. Después de la elaboración de los cubos, fueron colocados en el cuarto de curado, donde permanecieron por 24 horas. Al cumplir este periodo, se retiraron de los moldes y se colocaron a la intemperie para continuar su curado bajo las mismas condiciones que las pilas (Figura 10b), que se construyeron simultáneamente, como se indica más adelante.

Las pruebas de resistencia a compresión se realizaron una vez cumplida la edad de prueba (28 días). Para cada prueba se colocó el cubo centrado respecto a las placas de la máquina, comprobando que las caras de aplicación de la carga fueran planas sin utilizar algún material de cabeceo (Figura 10c). La velocidad de aplicación de carga fue de 1.3mm/s, con la cual cada cubo fue llevado hasta la falla. Dado que no se ensayaron el número mínimo de cubos (9) para determinar la resistencia a la compresión del mortero, se indican sólo las resistencias promedio obtenidas para cada mortero, que fueron de 115.2 kg/cm2 para el mortero tipo I, 89.3 kg/cm2 para el mortero tipo II y 41.7 kg/cm2 para el mortero tipo III.

La razón principal de no estar obsesionados con la resistencia a la compresión del mortero es que no es su propiedad más significativa, pues lidera a la errónea creencia que es mejor tener un mortero seco, pero muy resistente, que se obtiene utilizando como cementantes mucho cemento hidráulico y nada de cal, y que lidera a mamposterías con problemas de adherencia, en lugar de fomentar el uso de un mortero trabajable, con resistencia razonable y gran adherencia, el cual se obtiene agregando cal al mortero, pero en menor proporción volumétrica que el cemento hidráulico. Lo anterior lo avalan vastos estudios al respecto y, por ello, desde hace décadas en los reglamentos de mampostería de los Estados Unidos (UBC-97 1997, ACI-530 2011), los morteros para uso estructural se especifican en tablas donde sólo se dan sus proporciones volumétricas y siempre se solicita agregar cal, y no se indica en esa tabla, ni en la norma, una resistencia a la compresión requerida o índice (Tabla 3).

6.2 Prismas o pilas de mampostería

Los prismas de mampostería fueron fabricados según lo especificado en la sección 2.8 de las NTCM-04 (2004). Cada pila fue elaborada con cinco piezas, unidas con juntas de mortero de 1 cm de espesor, de manera que cada pila tuvo una altura de 39 centímetros aproximadamente, por lo que la relación de esbeltez altura-base de las pilas es h/b=39/12.5=3.12, dentro del intervalo comprendido en la sección 2.8.1.1 de las NTCM-04 (2 ≤ h/b ≤ 5).

Se elaboraron diez prismas para cada tipo de pieza (4) y cada tipo de mortero (3), resultando así un total de 120 prismas de mampostería para las pruebas de resistencia a la compresión. Para la fabricación de las pilas se habilitó una mesa de trabajo que permitiera una producción en serie, utilizando guías para respetar el espesor de la junta de mortero de 1cm ± 2mm, como lo marca el Apéndice A1 de la NMX-C-404 (Figura 11). Las pilas las construyó un experimentado maestro albañil que labora en la UAM-A.

Una vez concluidos los 28 días de curado para cada conjunto de prismas, se procedió al ensaye de los mismos, en primera instancia con el cabeceo con azufre (Figura 12a) y posteriormente, con la preparación de la máquina universal donde se efectuaron las pruebas, siguiendo lo especificado en la norma NMX-C-036. La falla obtenida en los prismas corresponde a la típica falla por tracción (tensión) lateral (McNary y Abrams, 1985) que se inicia por las piezas y cruza las juntas de mortero (Figura 12b), y que es la que se espera en una buena mampostería, donde se cumpla con la premisa de diseño de mortero débil - piezas fuertes.

Las resistencias a la compresión de pilas individuales se calcularon conforme a los lineamientos de las NTCM-04 (2004), donde el esfuerzo a la compresión se corrigió tomando en cuenta el factor de corrección por esbeltez de la pila o prisma (fe) establecido en la Tabla 2.5 de las NTCM-04. Por lo tanto, la resistencia a la compresión individual de cada pila (fm) se calculó como:

donde P es la carga axial máxima resistida, A n es el área neta de la sección transversal de la pila y, en este caso, dado que la relación de esbeltez de la pila es h/b=3.12, interpolando linealmente de la Tabla 2.5 de las NTCM-04, se obtiene que f e =0.912. Cabe señalar que antes del cabeceado se observaron problemas de adherencia en la última pieza de cuatro de las pilas unidas con el mortero tipo I utilizado, que no emplea cal (Tabla 2), por lo que se decidió retirar esa pieza y junta y cabecear esas pilas con cuatro piezas, por lo que en esas cuatro pilas exclusivamente la relación de esbeltez se redujo a h/b=2.48 y entonces para esas pilas, f e =0.807. Dado que sólo fueron cuatro de 40 pilas donde ocurrió esto, y prácticamente fue una para cada tipo de pieza en estudio (relación cemento/agregado), se considera que no afectan las estadísticas de los ensayes que se discuten a continuación, pero sí ilustran que el problema de pérdida de adherencia se da más fácilmente en morteros fabricados sin cal. En los otros morteros, que se fabricaron con cal (Tabla 2), sólo se presentó perdida de adherencia en una pila, cuando se empleó el mortero tipo III (Liga y Pérez, 2013).

La resistencia a compresión de diseño de las pilas, f m *, se calculó entonces conforme se establece en las NTCM-04 (2004):

donde ƒ̅m es la resistencia a la compresión promedio de las pilas (al menos nueve, en este estudio diez), cm es el coeficiente de variación de la resistencia en compresión de las pilas ensayadas, que en ningún caso se tomará inferior a 0.15 (cm*=0.15).

En las Tablas 4 a 6 se presentan los resultados de los ensayes para cada tipo de mortero y para cada relación cemento/agregado con que se produjeron las piezas. Se identifica como cm* al coeficiente de variación mínimo de diseño establecido en las NTCM-04 (cm* ≥ 0.15), y como f*mp a la resistencia a compresión de diseño de la mampostería si en las NTCM-04 se permitiera utilizar el coeficiente de variación obtenido en los ensayes (cm) cuando resultara menor que cm*.

De los resultados mostrados en las tablas se aprecia que el coeficiente de variación obtenido en los ensayes, cm, es en todos los casos menor que valor mínimo cm*=0.15 establecido en las NTCM-04, y en general el valor más alto se obtiene para las piezas producidas con la relación más baja cemento/agregado de 0.053, excepto para el mortero tipo II (Tabla 5). En general, los coeficientes de variación experimentales obtenidos para las demás relaciones cemento/agregados de las piezas oscilan entre el 40% y el 72% del cm*=0.15 establecido como mínimo en las NTCM-04 (2004), y es por ello que se obtienen resistencias f*mp mayores entre un 8% y un 20% a f*m para los morteros en estudio para relaciones cemento/agregado de 0.065 o mayores. Quizás en este caso el que en las NTCM-04 se obligue a utilizar un coeficiente de variación mínimo de 0.15 no lidere a diferencias muy significativas en las resistencias de diseño f*m; sin embargo, por congruencia también debería de revisarse el valor de este límite, de cara a fomentar el diseño de la mampostería con base experimental.

7. COMPARACIÓN CON LAS TABLAS HISTÓRICAS DE LAS NTCM

Desde su primera versión publicada en 1977 (NTCM-77, 1977) y hasta su versión de 1995 (NTCM-95, 1995), las Normas Técnicas Complementarias para Diseño de Estructuras de Mampostería del Reglamento para las Construcciones del Distrito Federal establecían, en su sección 2.4.1, que la resistencia a la compresión para bloques y tabiques de concreto con relación ≤ 0.5 ƒ̅p y f*

p

≤ 200 kg/cm2 se podría tomar de la Tabla 7, si se comprobaba que las piezas y el mortero cumplen con los requisitos de calidad especificados en la sección 2.1 y 2.2 de esas normas, respectivamente.

≤ 0.5 ƒ̅p y f*

p

≤ 200 kg/cm2 se podría tomar de la Tabla 7, si se comprobaba que las piezas y el mortero cumplen con los requisitos de calidad especificados en la sección 2.1 y 2.2 de esas normas, respectivamente.

Tabla 7 Resistencia de diseño a compresión de la mampostería de piezas de concreto de las NTCM 1977 a 1995

Posteriormente, en las NTCM-04 (2004) el cambio que hubo en esta tabla fue excluir los renglones para resistencias f* p <100 kg/cm2, dado que ya se disponía de informes sobre la alarmante producción y comercialización de piezas de concreto de baja calidad, y que la resistencia de diseño a compresión diagonal de muretes, v* m que se establece en la tabla 2.8 de las NTCM-04 (2004), se obtuvo para piezas de concreto donde f* m ≥ 85 kg/cm2 (Hernández, 1999), como se puede deducir de la observación de la Figura 1. Por lo tanto, dado que en una zona fuertemente sísmica como la Ciudad de México el diseño por cortante de los muros generalmente rige el diseño global de estructuras con base en muros de mampostería confinada, se decidió por ello exigir piezas de concreto con la calidad mínima para garantizar esas resistencias v* m .

Cabe señalar que se rescata la tabla histórica de las NTCM (Tabla 7) exclusivamente con fines de poder comparar en un intervalo más amplio los resultados que se han obtenido en este estudio experimental, pues esa tabla sintetiza todos los experimentos que se llevaron a cabo en la década de los setenta. De ninguna manera se quiere promover que la gente obtenga “valores de diseño” empleando piezas de mala calidad (f* p <50 kg/cm2), que no garanticen salvaguardar la integridad de la estructura y, más importante, de los que las habiten. Quienes construyen estructuras de mampostería con ese tipo de piezas con absoluto conocimiento de su mala calidad carecen de todo compromiso social y de ética.

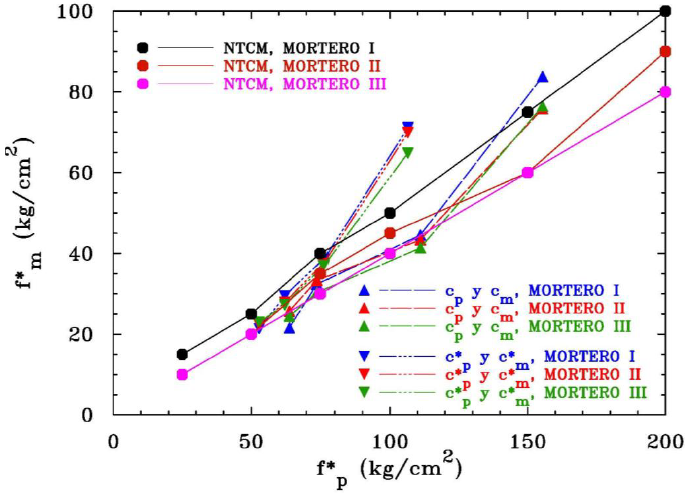

En la Figura 13 se comparan las curvas de diseño f* p vs f* m establecidas en las NTCM (Tabla 7, círculos llenos) con las que se han obtenido en este estudio, tanto considerando los coeficientes de variación mínimos c* p =0.30 y c* m =0.15 establecidos en las NTCM-04 (2004), como los coeficientes de variación c p y c m determinados experimentalmente en este estudio para las piezas (Tabla 1) y para los prismas (Tablas 4 a 6).

Figura 13 Resistencia de diseño a compresión de la mampostería (f* m ) vs resistencia de diseño a compresión de las piezas (f* p ). Comparación de los valores obtenidos en este estudio con los establecidos en las NTCM

Se aprecia que las curvas obtenidas con los coeficientes experimentales c p y c m sin forzar los límites mínimos (datos con triángulos llenos) lucen más congruentes y similares a las curvas trazadas con los datos de la tabla de las NTCM (Tabla 7, círculos llenos) en el intervalo de resistencias f* p que coinciden. En cambio, cuando se aplican al pie de la letra los valores mínimos c* p =0.30 y c* m =0.15 (datos con triángulos invertidos llenos), las curvas obtenidas tienden a no coincidir con las de las NTCM, puesto que al ser más conservador en el cálculo de f* p que de f* m , dada la enorme diferencia entre los valores mínimos de los coeficientes de variación, las resistencias de las piezas disminuyen mucho más que las de la mampostería en conjunto, y esto ocasiona que las pendientes obtenidas en las curvas sean más pronunciadas. Así, conforme se establece actualmente en las NTCM-04 con base experimental, pareciera ser que ahora se desarrollarían resistencias mayores f* m para las piezas a partir de f* p ≥ 75 kg/cm2, si se consideran las curvas obtenidas con c* p =0.30 y c* m =0.15 (triángulos invertidos llenos). Sin embargo, si se utiliza exclusivamente los valores estadísticos c p y c m obtenidos para cada material (triángulos llenos), parece ser que la tendencia es similar a la que se obtuvo en la década de los años setenta, lo que parece más congruente.

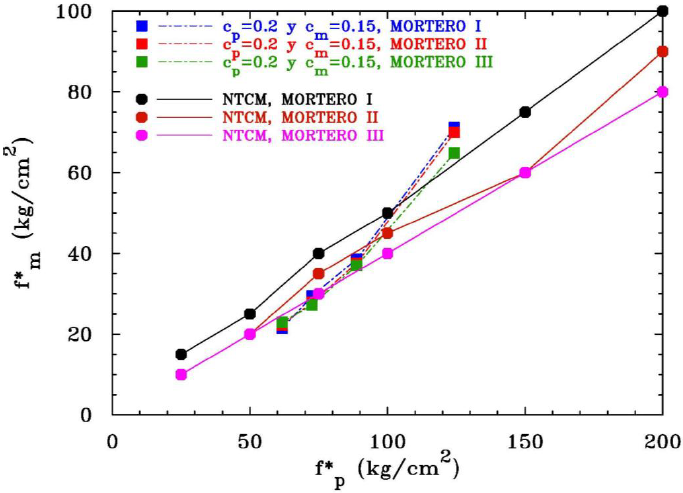

A la luz de los resultados expuestos, parece demasiado severo emplear un coeficiente de variación mínimo c* p =0.30 para determinar el valor de diseño f* p de las piezas. Se aprecia en la Tabla 1 que los c p obtenidos en las pruebas variaron de 0.08 para las piezas más resistentes a 0.19 para las piezas menos resistentes. Así, y tomando un criterio conservador, se decidió evaluar cómo lucirían las curvas si se emplea un coeficiente de variación único c p =0.20, que en este caso coincidiría por el propuesto en las NTCM-04 para “piezas provenientes de plantas mecanizadas que evidencien un sistema de control de calidad como el requerido en la norma NMX-C-404-ONNCCE”, o sea, con el más alto estándar de control de calidad, que no es el que se empleó para fabricar a las piezas. De igual manera, y tomando en cuenta que el máximo coeficiente de variación c m obtenido en las pruebas fue 0.145 (Tabla 4), se empleó el coeficiente de variación único c m =0.15, que es el actualmente considerado en las NTCM-04. Las curvas así trazadas se comparan con las históricas de las NTCM en la Figura 14. Se aprecia una correlación razonable en el intervalo de resistencias f* p en que coinciden, con la salvedad que, al igual que para la curvas anteriores, se aprecian menos diferencias entre las curvas de morteros tipo I a III (particularmente entre morteros tipo I y tipo II) que las que se establecen en las NTCM, aunque si se observa que, a medida que aumenta la resistencia f* p de las piezas, comienza a existir mayor diferencia en los valores de f* m para los distintos tipos de morteros (se separan más las curvas, sobre todo con el mortero más débil).

Figura 14 Resistencia de diseño a compresión de la mampostería (f* m ) vs resistencia de diseño a compresión de las piezas (f* p ). Comparación de las NTCM con valores propuestos para fines de diseño en las piezas en estudio

Así, tomando estos últimos resultados para hacer una propuesta más apegada a las NTCM vigentes, se podría proponer los valores indicados en la Tabla 8 para fines de diseño para el tipo de piezas que se estudiaron, ya redondeándolos a valores prácticos y conservadores. En efecto, en el intervalo de resistencia f* p obtenido para las piezas, para fines de diseño no vale la pena hacer distinciones entre los morteros tipo I y II, pero sí con el mortero III (Figura 14). En la Tabla 8 ya se considera la resistencia mínima f* p ≥ 60 kg/cm2 que se establece en las normas NMX-C-404 para uso estructural.

8. COMENTARIOS FINALES

Se realizó un estudio experimental, donde se tomaron en cuenta las características de los materiales comúnmente utilizados en la actualidad en el Valle de México para la fabricación de piezas de concreto sólidas, incluyendo los resultados de distintas pruebas de laboratorio realizadas a la materia prima más utilizadas, que son el tepojal, el tezontle y la arena. De estos estudios se obtuvo que el tepojal (al menos el del banco obtenido) es un material base inadecuado para producir piezas de concreto de calidad, independientemente de la cantidad de cemento que se agregue a la mezcla. Por ello, se decidió trabajar con una combinación de tezontle y arena en proporción 30-70, que permitió obtener mejores propiedades de absorción y de resistencia. Así, se definieron cuatro dosificaciones distintas de agregados y cemento para elaborar a las piezas de concreto con tezontle y arena, que permitieron obtener resistencias a la compresión promedio de las piezas entre 90 y 190 kg/cm2 aproximadamente, con coeficientes de variación que oscilaron entre 0.08 y 0.19, muy por debajo del coeficiente de variación establecido en las NTCM-04 para piezas de fabricación mecanizada, pero que no cuenten con un sistema de control de calidad, que es c p =0.30.

Posteriormente se construyeron y ensayaron pilas o prismas para cada uno de los morteros especificados en las NTCM-04 (morteros tipo I, II, III). A partir de los resultados de los ensayes se definieron las resistencias de diseño a la compresión de la mampostería referida al área bruta (f* m ), conforme se establecen en las NTCM-04, utilizando tanto el coeficiente de variación obtenido en los ensayes, como el mínimo especificado en las NTCM-04. Cabe señalar que los valores de c m obtenidos en los ensayes experimentales 0.06≤cm resultaron siempre menores al mínimo establecido en las NTCM-04 (c m =0.15).

Aplicando al pie de la letra lo que se establece en las NTCM-04 para obtener las resistencias de diseño f* p de las piezas y f* m de la mampostería en conjunto, se obtienen curvas de pendientes muy pronunciadas que no comparan bien con las curvas obtenidas de las tablas para diseño que se proponen en las mismas normas. Por lo tanto, se considera importante revisar en las NTCM los valores mínimos propuestos para el coeficiente de variación de la resistencia de las piezas, c p que, conforme a lo obtenido en este estudio, parece resultar exageradamente conservador. También sería deseable revisar en las NTCM los valores mínimos propuestos para el coeficiente de variación de la resistencia de las pilas, c m , aunque éste último parece más razonable.

texto en

texto en