Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista ALCONPAT

versão On-line ISSN 2007-6835

Rev. ALCONPAT vol.6 no.3 Mérida Set./Dez. 2016

https://doi.org/10.21041/rav6i3.153

Applied Research

Análisis de la corrosión de barras de acero en función de la variación del pH del medio

1PPGEC. Universidade Tecnológica Federal do Paraná (UTFPR), Curitiba, Brasil.

2PPGECC. Universidade Federal do Paraná (UFPR), Curitiba, Brasil.

El objetivo de este estudio es analizar cómo el tipo de acero, el pH del medio y la protección de la superficie de la barra de acero son capaces de cambiar las propiedades electroquímicas de este metal. Para esto se aplicó la técnica de polarización lineal en barras de acero para evaluar la corrosión de las muestras. El estudio evaluó los aceros CA-50, CA-60 y CP-175-RB, con y sin protección superficial. Estudios como éste son esenciales para la mejora de las técnicas de lectura, especialmente para la comprensión de los resultados obtenidos en las reparaciones ya realizadas. A partir de los resultados fue posible observar cómo las tres variables influyeron en los resultados de la densidad de corriente y velocidad de corrosión.

Palabras clave: velocidad de corrosión; durabilidad; pH; polarización lineal

The aim of this study is to analyze how the steel type, the environment pH and surface protection of steel bars are able to change the electrochemical properties of this metal. Therefore, it was applied the linear polarization technique to steel bars to assess the corrosion of the samples. The study evaluated the CA-50, CA-60 and CP-175-RB steels bar, with and without surface protection. Studies like this are essential for the improvement of reading techniques, especially for the understanding of the results obtained in repairs already made. From the results, it was possible to observe how the three variables influenced the results of the current density and corrosion rate.

Keywords: corrosion rate; durability; pH; linear polarization

O objetivo deste estudo é analisar como o tipo de aço, o pH do meio e a proteção superficial da barra de aço são capazes de alterar as propriedades eletroquímicas deste metal. Para isso, foi aplicada a técnica de polarização linear em barras de aço para avaliar a corrosão das amostras. No estudo foram avaliados os aços CA-50, CA-60 e CP-175-RB, com e sem proteção superficial. Estudos como este são essenciais para o aprimoramento das técnicas de leitura, em especial para o entendimento dos resultados obtidos em reparos já realizados. A partir dos resultados foi possível observar como as três variáveis analisadas influenciaram os resultados da densidade de corrente e da taxa de corrosão.

Palavras-chave: taxa de corrosão; durabilidade; pH; polarização linear

1. INTRODUCCIÓN

El problema de la corrosión consume directa o indirectamente cerca de 5% del PIB de una nación industrializada, además de involucrar grandes catástrofes cuando no son correctamente tratados (Cunha et al., 2013). Gran parte de los problemas relacionados a la corrosión está asociada a la falta de recubrimiento adecuado de concreto, una vez que éste ofrece al acero una doble protección: primeramente, una protección física, separando el acero del contacto directo con el medio externo y, segundo, una protección química, por el elevado pH del concreto, el cual promueve la formación de una película pasivante que envuelve el acero (Figueiredo y Meira, 2012).

La corrosión puede ser definida basicamente como el deterioro de un metal o aleación, a partir de su superfície, por el medio en el cual esta embebido. El proceso envuelve reacciones de oxidación y de reducción (redox) que convierten el metal o componente metálico en óxido, hidróxido o sal (Silva et al., 2015).

Son diversos los factores que influyen en los parámetros de corrosión de un metal inmerso en el concreto: el coeficiente de difusión del concreto, a relación água/cemento, el espesor de recubrimiento, la presencia y la cantidad de adiciones, la humedad relativa, el pH del concreto y la temperatura de exposición (Andrade, 2001; Gu y Beaudoin, 1998). También son relevantes los tipos de sistema de protección aplicados en el material metálico, una vez que el concreto armado puede recibir protección de la superfície sobre el concreto o sobre las barras de acero (Figueiredo e Meira, 2012).

Cuando la estrategia es proteger la barra de acero, la técnica de protección puede ser aplicada en la construcción de estructuras nuevas o en áreas de reparación localizada cuando haya preocupación con la corrosión de las armaduras (Araujo, Panossian y Lourenco, 2013).

Con la intención de ofrecer seguridad y durabilidad a las estructuras, empresas del ramo químico y de productos para construcción civil disponen en el mercado diferentes formas de protección contra la corrosión (Vieira et al., 2010). En el caso de reparación, algunos autores describen los principales métodos de protección utilizados en Brasil (Figueiredo y Meira, 2012), conforme se presenta en la Figura 1.

Fonte: Adaptado de Figueiredo y Meira (2012)

Figura 1 Métodos de protección más utilizados en barras de acero durante reparaciones estructurales.

Se destaca que en el área de diagnóstico de manifestaciones patológicas es inherente la conciliación entre investigación, ensayos, interpretación de resultados y dominio de los últimos avances en cuanto al pronóstico de los mecanismos de deterioro de la estructura y factores influyentes (Medeiros et al. 2012). En este sentido, este trabajo tiene como objetivo de evaluar como el tipo de acero, el pH del medio y el tipo de protección de la superfície utilizada en la barra de acero son capaces de alterar las características electroquímicas del mecanismo de corrosión. Este tipo de estudio es esencial para que se entienda mejor los factores influyentes en la corrosión y cual es la eficacia de productos de reparación, bien sea como prevención de la vida útil de estructuras de concreto armado.

2. RESISTENCIA A LA POLARIZACIÓN LINEAL (LPR)

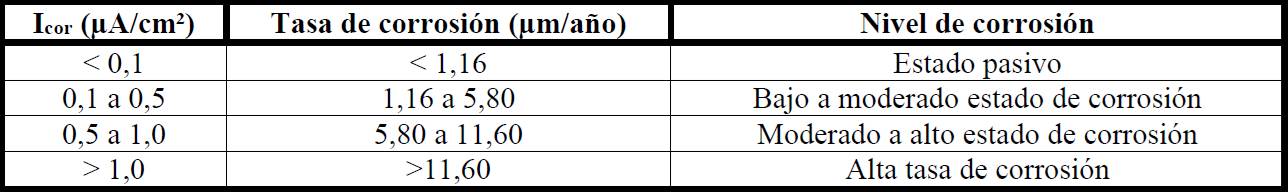

Son diversos los tipos de medida para control de la corrosión, y la densidad de corriente y el potencial de corrosión son los mas utilizados en el diagnóstico de estructuras de concreto armado (Tavares, 2006). En la Tabla 1 y Tabla 2 son presentados los niveles de corrosión en función de valores de densidad de corriente y del potencial de corrosión.

De las diversas técnicas utilizadas para estudiar corrosión y para la determinación de la densidad de corriente, el potencial de corrosión y la velocidad de corrosión con polarización lineal (LPR) es la más aplicada (Alves et al., 2012), y su mayor uso se hace debido a la rapidez y comodidad con que se pueden determina las variables medidas. El objetivo de esta técnica es medir la resistencia que un material, expuesto a determinado medio, ofrece a la oxidación durante la aplicación de un potencial externo.

Para la realización de la técnica es común el uso de un potenciostato para la aplicación de diferentes potenciales (tensiones) en el electrodo de referencia (Flores et al., 2013). Así, cuando el potencial es diferente del potencial de corrosión, el equipo registra la corriente aplicada (Fofano, 1999). De esta forma, se obtiene la variación de la corriente leída en función del potencial aplicado (E vs. I) como se presenta en la Figura 3. Otro parámetro de control obtenido es la resistencia de polarización que puede ser considerada como la relación entre la diferencia de potencial y la corriente aplicada (Liu, 1993).

A partir de estos datos pueden ser realizadas medidas cuantitativas de diversos parámetros eletroquímicos de corrosión, con base en las ecuaciones presentadas por la ASTM G 59 (1997) y por Wolynec (2003). La densidad de corriente, por ejemplo, puede ser calculada conforme se presenta en la Ecuación 1 y la Ecuación 2.

Donde: icorr es la densidad de corriente de corrosión (A/cm²), βa es la pendiente anódica de Tafel y βc la pendiente catódica de Tafel (V/década), y Rp es la resistencia a la polarización (ohm/cm²), conforme se ve en la Figura 2.

Fonte: Wolynec (2003).

Figura 2 Representación de las curvas de polarización anódica y catódica de un metal.

La velocidad de corrosión - TC (mm/ano), a su vez, puede ser determinada a partir de la Ecuación 3, donde Eq es el equivalente electroquímico de la espécie corroída (g), y ρ es la densidad del material corroído (g/cm³).

La velocidad de corrosión TC (µm/ano) puede ser considerada también equivalente a 11,6 veces Icorr (µA/cm²) para una barra de acero (RILEM, 2000).

3. MATERIALES Y MÉTODOS

A continuación, seran presentados los materiales utilizados en esta investigación, así como los métodos de ensayo adoptados. Los tipos de acero a ser ensayados fueron escogidos a partir de las indicaciones de la ABNT NBR 7480 (1996) que trata de los aceros destinados a estructuras de concreto armado y de la ABNT NBR 7482 (2008) que trata de los aceros para estructuras de concreto pretensado. Otro criterio para la selección de los tipos de acero fue la proximidad de los diámetros entre las clases, para menor variabilidad en los resultados. Los tipos selecionados son presentados en la Tabla 3.

Para cada acero de la Tabla 3, fueron utilizadas cuatro muestras de 15 cm de largo, limpias con una solución de ácido clorhídrico de acuerdo con la ASTM G1 (2011).

Los ensayos fueron realizados con las barras inmersas en soluciones de diferentes pH, alterados con la adición de hidróxido de sódio y controlados a través de un pHmetro de banco a 25°C. Las soluciones presentaban los valores de 7, 9 y 11 de alcalinidades iniciales, siendo que no fueron hechas correcciones del pH posterior al início del ensayo. Las lecturas fueron realizadas a los 7 y 30 dias. Cabe destacar que las barras de acero quedaron en recipientes, hermeticamente cerrados, e inmersas en solución agresiva, tampoco hubo arrastre de material ni colocación de sustancias o gases.

Antes de los ensayos, parte de las barras fué sometida a un método de protección de superfície. El sistema de protección utilizado fué un convertidor de herrumbre en dos manos con intervalo de 60 minutos, con posterior aplicación por una pintura acrílica. El producto de protección utilizado presenta densidad de 1,03g/cm³, concentración de sólidos de 10 a 15%, pH de 2,6 y composición química de extracto organico de Acacia mearnsi (3-15%), ácido cítrico (2-10%), copolímero acrílico (5-20%), aditivo 2-Butoxy ethanol (3-15%).

Fueron realizados ensayos de resistencia a la polarización lineal (LPR) conforme lo descrito por la ASTM G 59 (1997) a través de un potenciostato modelo SP-200 de la BioLogic - Figura 3 - que utilizó un eletrodo de cobre en sulfato de cobre (Cu/CuSO4) y aplicó tensiones variando de -2V a +2V.

Para cada condición de ensayo (pH y tipo de protección) fueron realizadas cuatro lecturas, el electrodo fué posicionado lo más próximo de la barra de acero durante las lecturas. Posterior a los ensayos, las curvas de polarización fueron analizadas y, de esta forma, fué posible obtener el potencial de corrosión (Ew), la densidad de corriente de corrosión (Icorr), la velocidad de corrosión (TC), y la resistencia de polarización (Rp) para cada una de las barras de acero con y sin protección en los diferentes pHs.

Para validar los resultados encontrados se aplicó un test estadístico de Tukey para comparar múltiplos de los resultados, evidenciando así las diferencias entre los resultados obtenidos, con un grado de confianza de 95%. El análisis estadístico fué realizado para los resultados de la densidad/tasa de corrosión.

4. RESULTADOS Y DISCUSIÓN

A continuación, están presentados los resultados de las medidas de corrosión de las barras de acero sometidas a diferentes niveles de pH, con y sin protección de la superfície de la barra. La Figura 4 y 5 presentan los resultados de potencial de corrosión para las barras de acero a los 7 y 30 dias, respectivamente. Los datos fueron clasificados con base a la probabilidad de corrosión mostrada en la Tabla 2.

Figura 4 Potencial de corrosión de las barras a los 7 dias. (Eletrodo de referencia: cobre-sulfato de cobre - Cu/CuSO4).

Figura 5 Potencial de corrosión de las barras a los 30 dias. (Electrodo de referencia: cobre-sulfato de cobre - Cu/CuSO4).

Se observa en la Figura 4 que, a los 7 dias, todas las barras de acero sin protección tienen un potencial de corrosión con probabilidad de 90%, con promedio de -711mV. Entre tanto 78% de las barras protegidas se encuentran con baja probabilidad de corrosión (10% de ocurrencia), con lecturas variando entre -3mV y -205mV. Los resultados de la Figura 4 evidencian la acción del convertidor de herrumbre en el potencial de corrosión en las edades iniciales de aplicación.

A los 30 dias (Figura 5), las barras sin protección de superfície tuvieron su potencial de corrosión incrementado, presentando resultados entre -6mV y -582mV. Todavía a los 30 dias, las barras con protección sufrieron un aumento en el potencial de corrosión, con reducción para 33% de las muestras en la zona de baja probabilidad de corrosión - con promedio de lectura de -224mV. También fueron evaluados los resultados de la densidad de corriente y la tasa de corrosión en función del nivel de corrosión según lo presentado en las Figuras 6 e 7.

Figura 6 Densidad de corriente y tasa de corrosión de las barras a los 7 dias. (electrodo de referencia: cobre/sulfato de cobre - Cu/CuSO4).

Figura 7 Densidad de corriente y tasa de corrosión de las barras a los 30 dias (electrodo de referencia: cobre/sulfato de cobre - Cu/CuSO4).

Con los datos presentados en la Figura 6 es posible observar que para los análisis a los 7 dias ocurren altos valores de tasa de corrosión en las barras sin protección, es decir, un estado de corrosión generalizado (con todos los resultados clasificados en corrosión moderada para alta, y densidades de corriente superiores a 0,77 μA/cm²). Además de comportamiento variado de los valores entre las barras, es decir, sin una tendencia clara y concluyente sobre la mayor o menor tendencia de corrosión de cada tipo de acero. Se debe destacar en la Figura 6 que en todos los casos la velocidad de corrosión fué mayor en las barras sin protección, si se compara con las barras de acero que tuvieron la superfície protegida que llegaron a densidades de corriente inferiores a 0,23 μA/cm², con 78% de los resultados en la zona de pasividad. Notando que el acero CA-60 con protección presentó los mayores valores de velocidad de corrosión cuando se comparó con los otros resultados de aceros protegidos superficialmente.

Para los análisis realizados a los 30 días (Figura 7) se tiene una caída de la velocidad de corrosión en todos los casos. Estando la mayor parte de los casos incluídos en los dos primeros grupos de clasificación del estado de corrosión: pasivo y reducido a moderado estado de corrosión, con excepción de los aceros CA-50 y CA-60 en el ambiente con pH igual a 11.

Se sabe que durante los períodos iniales de exposición la atmosfera, la velocidad de corrosión de los aceros al carbono es usualmente elevada. Eso se debe a la alta porosidad de la herrumbre inicialmente formada, compuesta basicamente por óxidos de hierro. Posteriormente ese período inicial, las propiedades protectoras mejoran, y la velocidad de corrosión disminuye (Panonni et al., 1993). Debido a este comportamiento, son utilizados modelos exponenciales para representar la velocidad de corrosión a lo largo del tiempo (Hakkarainen, 1982; Barton, 1980; Pannoni y Marcondes, 1991). De esta manera, los resultados obtenidos están de acuerdo con los resultados observados por otros autores. Por tanto, la disminución en la velocidad de corrosión fué posiblemente causada por la corrosión inicial severa en el material, que tuvo como consecuencia la formación de una capa de productos de corrosión en la superfície expuesta de las armaduras, lo que, en otras palabras, puede haber dificultado el contacto entre las muestras de acero y las soluciones. Otra hipótesis no abordada por otros autores es la variación de oxígeno presente en la solución, es decir, con la oxidación del hierro hubo una disminución de la concentración de oxígeno presente; es decir, el propio producto de corrosión tiende a reducir la velocidad de corrosión de las armaduras, por formar una barrera física al acceso del electrolito.

Ademas se observa que la barra de acero CA 60, de manera general, presenta valores más altos que las demás, indicando una mayor susceptibilidad a la corrosión, sin significancia estadística. También se destaca que la capacidad de protección del sistema de tratamiento de superfície del acero no se presenta más eficaz a los 30 dias de exposición en las condiciones de corrosión. Para permitir un mejor análisis de la influencia del pH de la solución, fueron elaboradas las Figuras 8 y 9 en función del pH de las soluciones.

Fuente: propia (2016).

Figura 8 Densidad de corriente y tasa de corrosión de las barras sin protección. (eletrodo de referencia: cobre sulfato de cobre - Cu/CuSO4).

Figura 9 Densidad de corriente y tasa de corrosión de las barras con protección. (eletrodo de referencia: cobre-sulfato de cobre - Cu/CuSO4).

A partir de los resultados presentados en la Figura 8 se puede observar que el pH poco influyó en los resultados de las barras sin protección, expuestas por un período de 7 dias, siendo que las muestras obtuvieron un valor de densidad de corriente en el rango de 0,8 a 1,1 µA/cm², siendo clasificadas con un estado de corrosión de moderado a elevado. Mientras que a los 30 dias, las barras sin protección presentaron resultados variados de velocidad de corrosión, destacando la reducción de la corrosión para aquellas que se encontraban en la solución de pH=9 - logrando la pasivodad.

Al analizar las barras con protección de superfície (Figura 9), se nota que a los 7 dias ocurrió una variación en la densidad de corriente, con aumento de las velocidades, tambien en las barras protegidas, cuando pH=11 con valores de hasta 0,85 µA/cm². A los 30 dias el pH de las soluciones no se mostró influyente en lós resultados de la densidad de corriente, con resultados próximos a la pasividad. Entonces es posible destacar que el pH=9 inhibió el proceso de corrosión en todas las barras protegidas.

Así como en lós resultados de pH, la variación del tipo de acero utilizado, sea CP, CA 50 ó CA 60, poco influyó en la variabilidad de los resultados. Por ló tanto, se observa que en dos escenarios (30 días sin protección y 7 días con protección) el CP-175 fué el acero menos perjudicado por el efecto de la corrosión, seguido por los aceros CA 50 y CA 60. Este comportamiento puede ser explicado por el hecho de existir de 0,15 a 0,40 % de carbono en lós aceros CA 50 y CA 60, mientras que en CP-175 tiene valores de 0,70 a 1,20 % carbono (ARCELORMITTAL, 2016). Así, por presentar un menor porcentaje de hierro en su composición química, el acero para pre tensado tiende a presentar una menor tasa de formación de óxido de hierro.

La Figura 10 muestra una correlación entre los resultados de potencial de corrosión y de la densidad de corriente y verifica que existe una correlación entre los dos monitoreos de la corrosión, con R2 igual a 0,83.

Figura 10 Correlación entre medidas realizadas. (eletrodo de referencia: cobre/sulfato de cobre - Cu/CuSO4).

Este resultado es esperado una vez que el aumento del potencial de corrosión induce un aumento de la inclinación Tafel y, en consecuencia, de la densidad de corriente. La existencia de buena correlación comprueba la eficácia de las técnicas aplicadas.

A fin de comprobar la diferencia entre los resultados obtenidos, fue realizado el análisis estadístico por el test de Tukey conforme lo presentado en la Figura 11. En el test, los intervalos de confianza representan la interacción entre dos muestras, en caso haya la intersección entre el intervalo del límite inferior y superior de las muestras con el eje vertical cero, se puede afirmar que las diferencias entre ellas no son significativas.

Conforme lós resultados presentados en la Figura 11, ocurren diferencias con significancia superior a 95% entre los resultados obtenidos a los 7 y 30 días, tanto entre las barras con y sin protección de la superfície. De esta forma, la protección fué capaz de mejorar las propiedades eletroquímicas del acero en diferentes pHs, rediciendo la velocidad de corrosión y la densidad de corriente.

De acuerdo con la Figura 11, se observa que el tipo de acero utilizado y el pH de las soluciones no influyeron estatisdícamente en losresultados obtenidos. Este comportamiento se justifica por el desvío observado en lós valores de la densidad de corriente, con comportamientos divergentes en cada una de las condiciones analizadas.

Aún cuando no hubo significância estadística, al analizar los desvíos del test Tukey causados por el tipo de acero, se noto que los aceros que tenían la menor diferencia en lós resultados fueron los aceros CP-175 y CA-50. En cuanto al pH de las soluciones, se nota que el pH=9 fué el que generó una mayor diferencia en lós resultados (cuando fué observado el desvio de lós análisis pH 9 - pH 11 y pH 9 - pH 7).

Este tipo de análisis es fundamental para comprobar que los estudios de durabilidad necesitan cada vez más evaluar otras variables que puedan influir en lós ensayos realizados y las interacciones con el medio ambiente en que los materiales se encuentran con el acero y el concreto.

5. CONCLUSIÓN

De manera general, fue confirmada la influencia de variables en el proceso de corrosión en barras de acero: tiempo y sistema de protección de superfície. En estetrabajo fue posible observar altos valores de tasa de corrosión en edades iniciales, con reducción a los 30 días por la alteración del medio causado por el material resultante del proceso de corrosión (posible deposición superficial en la barra y alteración de la concentración de oxígeno en la solución). Se observó que las barras sometidas a protección de superfície mostraron capacidad de mantener la tasa de corrosión en valores bajos aún cuando tenían edades avanzadas.

En cuanto al análsis de los tipos de acero se concluyó que, ocurrió una pequeña diferencia entre los valores, sin influir de forma estadísticamente significativa en lós resultados de la densidad de corriente y la velocidad de corrosión. El pH de las soluciones, por su vez, También no se mostró estadisticamente influyente en lós resultados obtenidos.

Vale destacar que el método de polarización lineal para medidas de la velocidad de corrosión se mostró eficiente y preciso en sus determinaciones, con buena correlación entre las medidas realizadas del potencial de corrosión y de la densidad de corriente. Además de eso, se puede afirmar la importancia de realizar mas estúdios enfocados en entender las variables que influyen en los procesos de corrosión, permitiendo, así, una mejor previsión de la vida útil de las estructuras de concreto armado.

REFERENCIAS

Alves H. G., Neri K. D., Ferreira P. R. R. (2012), “Aplicação da técnica de polarização linear para detectar corrosão em concreto armado atacados por sulfatos e cloretos”. Artigo Técnico. Congresso Brasileiro de Química. [ Links ]

Americam Society for Testing and Materials. ASTM C 876. Standard Test Method for half-cell potentials of uncoated reinforcing steel in concrete. Philadelphia. 1991. [ Links ]

Americam Society for Testing and Materials. ASTM G 59. Standard practice for conducting potentiodynamic polarization resistance measurements. Philadelphia. 1997. [ Links ]

Americam Society for Testing and Materials. ASTM G1. Standard Practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens. Philadelphia. 2011. [ Links ]

Andrade, J. J. de O. (2001), “Contribuição à previsão da vida útil das estruturas de concreto armado atacadas pela corrosão de armaduras: iniciação por cloretos”. Tese de Doutorado. Programa De PósGraduação Em Engenharia Civil - PPGEC. Universidade Federal Do Rio Grande Do Sul - UFRGS. [ Links ]

Araujo, A., Panossian, Z. E., Lourenco, Z. (2013), “Proteção catódica de estruturas de concreto”. Rev. Ibracon Estrut. Mater. [online]. vol.6, n.2, pp. 178-193. ISSN 1983-4195. [ Links ]

ARCELOR MITTAL. Manual do Processo de Fabricação de CA50S, CA25 e CA60 Nervurado. 2016. Disponível em: < Disponível em: http://longos.arcelormittal.com/pdf/produtos/construcao-civil/outros/ manualfabricacao-ca-50-ca-60.pdf > Acesso em 21.08.2016. [ Links ]

Associação Brasileira de Normas Técnicas. NBR 7480 - Barras e fios de aço destinados a armaduras para concreto armado. Rio de Janeiro, 1996. [ Links ]

Associação Brasileira de Normas Técnicas. NBR 7482 - Fios de aço para concreto protendido. Rio de Janeiro, 2008. [ Links ]

Barton, K. et al., Zasch. Met., 16, p. 387 (1980) [ Links ]

Cunha, M., Helene, P., Lourenço, M. (2013), “Corrosão em estruturas de concreto armado: teoria, controle e métodos de análise”. Elsevier Brasil, [ Links ]

Figueiredo, E. P., Meira, G. (2012), “Corrosión de armadura de estructuras de hormigón”. Boletín Técnico 6. Asociación Latino americana de Control de Calidad, Patología y Recuperación de la Construcción. [ Links ]

Flores, C., Rodríguez, S., Cárdenas, A.; Guarneros, O. (2013), “Evaluación mecánica de concreto y de corrosión en mortero con partículas de neumático reciclado”. Revista ALCONPAT, 3(3), 192-203. [ Links ]

Fofano, S. (1999), “Avaliação de técnicas eletroquímicas na monitoração de corrosão por sulfetos em 1999”. [ Links ]

Gu, P., Beaudoin, J. J. (1998), “Obtaining effective half-cell potential measurements in reinforced concrete structures”. Construction Technology Update No. 18. Institute for Research in Cosntruction. [ Links ]

Hakkarainen, T., Ylasaari, S. in Ailor, E. H. (1982), “Atmospheric corrosion”, ed., Wiley, New York. [ Links ]

Liu, Y. (1996), “Modeling the time-to-corrosion cracking of the cover concrete in chloride contaminated reinforced concrete structures”. Tese de doutorado: Virginia Polytechnic Institute and State University, 128p. [ Links ]

Medeiros, M. H. F., Giordano, D. E., Pereira, E., Vignolo, A., Galeano, R., & Helene, P. (2012), “Inspeção no palacio de la Luz-Montevideo: uma visão de durabilidade”. Revista de la Asociación Latinoamericana de Control de Calidad, Patología y Recuperación de la Construcción, 2(2), 93-108. [ Links ]

Pannoni, F. D. et al. (1993), “Investigação da corrosão de um aço-carbono e de um aço patinável submetidos a diferentes condições ambientais”. Anais do 48º Congresso Anual da Associação Brasileira de Metalurgia e Materiais (ABM), p. 135. [ Links ]

Pannoni, F. D., Marcondes, L. (1991), “Efeito da composição química da liga sobre o comportamento frente à corrosão atmosférica de aços determinado pela análise estatística de dados publicados”. Anais do 16º Congresso Brasileiro de Corrosão da Associação Brasileira de Corrosão (ABRACO), p. 67. [ Links ]

RILEM Recommendations of TC 154-EMC (2000), Electrochemical techniques for measuring metallic corrosion, test methods for on site measurement of resistivity of concrete, materials and structures. [ Links ]

Silva, M. V. F., Pereira, M. C., Codaro, E. N. (2015), “Corrosão do aço-carbono: uma abordagem do cotidiano no ensino de química”. Química Nova, v. 38, n. 2, p. 293-296, 2015. Acesso em: 6/5/2015. [ Links ]

Tavares, L. M. (2006), “Estudo do processo de corrosão por íons cloreto no concreto armado utilizando armaduras comuns e galvanizadas”. Dissertação de mestrado. Pontifícia Universidade Católica Do Rio Grande Do Sul. [ Links ]

Vieira, D. V., Pelisser, F., Paula, M. M. Da S., Mohamad, G., Nóbrega, A. C. V. Da. (2015), “Estudo de inibidores de corrosão em concreto armado”. Matéria (Rio de Janeiro), v. 15, n. 3, p. 430-444, 2010. Acesso em: 6/5/2015. [ Links ]

Wolynec, S. (2003), “Técnicas eletroquímicas em corrosão”, São Paulo, Edusp. [ Links ]

Recibido: 01 de Mayo de 2016; Aprobado: 09 de Septiembre de 2016

texto em

texto em