Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista ALCONPAT

versión On-line ISSN 2007-6835

Rev. ALCONPAT vol.6 no.1 Mérida ene./abr. 2016

Artigos de pesquisa aplicada

Durabilidade de argamassas de reparo sustentáveis expostas a ambiente industrial

1Universidad Autónoma de Nuevo León, UANL, FIC, Av. Universidad S/N, Ciudad Universitaria, San Nicolás de los Garza, Nuevo León, C.P. 66451, México.

2Departamento de Ingeniería Civil, Universidad de Alicante, Carretera de San Vicente del Raspeig S/N, San Vicente del Raspeig, España

O reparo e manutenção de estruturas de concreto tem crescido dentre as atividades da indústria da construção. Foi avaliada a durabilidade de duas argamassas obtidas a partir de substituição de cinzas volantes (CV), em massa em relação à quantidade total de produto aglomerante. Foi comparado o desempenho dessa argamassa com o desempenho de três argamassas de reparo comerciais, frente a um ataque de CO2 num ambiente industrial. Para avaliar o desempenho como materiais de reparo foram realizados ensaios de resistência à compressão, flexão e aderência. São apresentadas também provas de durabilidade com medidas de potencial de corrosão, velocidades de corrosão, permeabilidade e profundidade de carbonatação.

Palavras-chave: argamassa; materiais de reparo; corrosão: carbonatação; durabilidade

La reparación y mantenimiento de estructuras de concreto se ha incrementado en las actividades de la industria de la construcción. En el presente trabajo, se evalúa la durabilidad de dos morteros elaborados con sustituciones de ceniza volante (CV) en peso con respecto al cementante total, adicionalmente se compara su desempeño con tres morteros de reparación comerciales, expuestos al ataque de CO2 en ambiente industrial. Para evaluar el desempeño como materiales de reparación se realizaron ensayos de resistencia a la compresión, flexión y adherencia. Se presentan también pruebas de durabilidad como mediciones de potencial, velocidad de corrosión, permeabilidad y profundidad de carbonatación.

Palabras clave: mortero; materiales de reparación; corrosión; carbonatación; durabilidad

The repair and maintenance of concrete structures has increased in the activities of the construction industry. In this work, the durability of two mortars elaborated with fly ash substitutes (FA) is evaluated by weight with respect to the total cement; furthermore, its performance is compared to three commercial repair mortars, exposed to the CO2 attack in an industrial environment. To evaluate its performance as repair material, tests were carried out to evaluate its resistance to compression, bending, and adherence. Durability tests are also presented as potential measurements, corrosion rate, permeability, and carbonation depth.

Keywords: Mortar; repair materials; corrosion; carbonation; durability

1. INTRODUÇÃO

O principal problema para o qual uma estrutura de concreto armado necessita de reparo é a corrosão do aço, afetando negativamente a durabilidade das edificações, colocando em risco a sua funcionalidade e segurança (Andrade C., Feliu S., 1989). Em ambientes industriais e urbanos, altas concentrações de CO2 são um problema para edificações de concreto armado devido à carbonatação do concreto, que provoca uma redução na alcalinidade e gera a passivação e corrosão do aço. Para o desenvolvimento da carbonatação, a umidade e a temperatura são fatores que modificam a sua velocidade de avanço.

Depois de detectar o dano causado pela corrosão em uma estrutura, é necessário agir para executar um reparo e prolongar a sua vida útil. Os trabalhos de reparo podem ser basicamente divididos nas seguintes etapas: remoção de concreto, limpeza do aço exposto e aplicação de um material de reparo (Fernández Cánovas, 1989).

A seleção do material de reparo é o fator mais importante a considerar na obra de reparo, geralmente a resistência à compressão é tomada para selecionar uma argamassa de reparo, o que é totalmente insuficiente se não levar em conta outros parâmetros mais importantes, como a compatibilidade da argamassa com o substrato de concreto. O problema de compatibilidade conduz a estudos sobre a diferença entre as propriedades do substrato de concreto e a argamassa de reparo, visto que esta diferença pode induzir a efeitos negativos sobre o reparo, gerando fissurações e, portanto, diminuindo a sua durabilidade (Decter, 1997).

Muitos estudos têm sido realizados para avaliar os diferentes tipos de materiais de reparo disponíveis no mercado. Infelizmente, não são especificadas as propriedades que devem ser consideradas para a avaliação e seleção dos materiais de reparo (Cabrera, 1997). Alguns autores (Emmons, 1994), estabelecem as considerações que afetam a compatibilidade para uma boa seleção de materiais de reparo. A partir destas considerações, provavelmente, a mais importante é a capacidade para resistir às variações de volume, sem perda de adesão ou fissurações, conhecido como "compatibilidade dimensional". Além das alterações de volume, um reparo também deve ter um efeito protetor e para garantir isso, deve-se considerar a compatibilidade química, eletroquímica e a permeabilidade do material de reparo.

Os problemas relacionados com as propriedades a serem avaliadas e a seleção dos materiais de reparo são atribuídos à falta de normalização sobre as atividades de reparo, manutenção e restauro (Kay, 1987; Treadaway, 1987), além das informações insuficientes fornecidas pelos fabricantes de materiais de reparo. Portanto, são necessárias a realização de pesquisas sobre os materiais de reparo adequados para as respectivas classes de agressividade e as condições de serviço de cada estrutura. Por sua vez, o uso de materiais cimentícios alternativos, tais como cinzas volantes, permitirá a obtenção de materiais de reparo com baixo impacto ambiental, pela diminuição no uso de cimento Portland comum (CPC) e que cumpram com as características necessárias de um reparo duradouro.

O objetivo deste estudo foi o de avaliar a durabilidade e desempenho potencial de três argamassas preparadas em laboratório, duas com substituição de parte do CPC por cinza volante (20% e 50%) e três argamassas comerciais de reparo, particularmente o seu comportamento mecânico, estabilidade dimensional, adesão e capacidade de proteger o aço contra a corrosão por carbonatação num ambiente industrial.

2. PROCEDIMENTO EXPERIMENTAL

A Tabela 1 mostra os traços das argamassas elaboradas em laboratório. A argamassa MR é usada como referência, as argamassas M1 e M2 foram elaboradas com a mesma relação água/cimento e cimento e areia que a referência, mas com as adições de cinzas volantes CV de 20% e 50% em massa em substituição do cimento empregado na argamassa de referência. O cimento utilizado é tipo CPC 40 e a CV do tipo F, que foi obtida da Carboeléctrica da cidade de Nava Coahuila. A composição química do CPC e da CV estão apresentadas na Tabela 2.

Tabela 1. Traços das argamassas de reparo fabricadas em laboratório

| Argamassa | Componente | Traço |

|---|---|---|

| MR | CPC | 1 |

| Areia | 3 | |

| Água | 0,5 | |

| M1 | CPC | 0,8 |

| CV | 0,2 | |

| Areia | 3 | |

| Água | 0,5 | |

| M2 | CPC | 0,5 |

| CV | 0,5 | |

| Areia | 3 | |

| Água | 0,5 |

Tabela 2. Composição Química do Cimento Portland CPC e da Cinza Volante CV

| Óxidos | CPC (%) | CV (%) |

|---|---|---|

| SiO2 | 17,43 | 56,51 |

| Al2O3 | 4,67 | 33,11 |

| Fe2O3 | 2,25 | 1,49 |

| CaO | 63,27 | 0,70 |

| MgO | 1,23 | 1,67 |

| SO3 | 4,98 | 0,34 |

| Na2O | 0,56 | 3,32 |

| K2O | 0,75 | 0,52 |

As argamassas comerciais de reparo são identificadas como C1, C2 e C3, são argamassas pré-embaladas, base cimento e monocomponente, C1 é uma argamassa reforçada com fibras, C2 de pega rápida, C1 e C3 são modificadas com polímeros e com adição de microsílica em proporções conhecidas pelo fabricante. A mistura e as quantidades de água que foram utilizadas foram as especificadas na ficha técnica de cada argamassa.

Foram elaborados diferentes tipos de amostras de acordo com os ensaios a serem realizados; após a moldagem, as amostras foram armazenadas numa câmara de cura a 100% de umidade relativa (UR) e a 21 ± 2°C durante 14 dias. Subsequentemente à cura, as amostras foram retiradas da câmara, até atingir a idade de 28 dias.

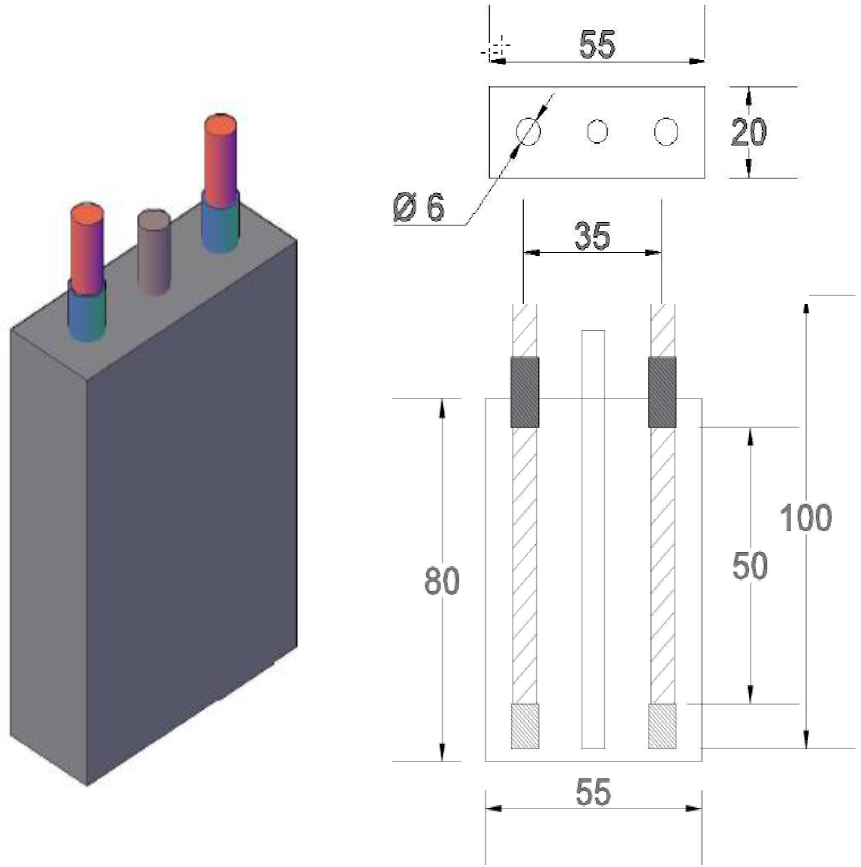

Para o ensaio de potencial de corrosão foram moldadas amostras com duas barras de aço de 6mm de diâmetro para manter um cobrimento de 7mm, adicionalmente foi inserida uma barra de grafite com o mesmo diâmetro para ser utilizada como contra-eletrodo.

Para avaliar a capacidade de resistir à penetração de agentes agressivos, as amostras foram expostas a carbonatação num ambiente industrial.

Na indústria onde as amostras foram dispostas existem processos industriais de produção de carbonato e de bicarbonato de sódio, que se constituem num ambiente agressivo e prejudicial ao concreto.

2.1 Resistência à compressão e à flexão

Para determinar a resistência à compressão foram moldados cubos de argamassa de 50mm de lado. O procedimento de moldagem e ensaio dos cubos e ensaio foi realizado conforme o estabelecido na norma (ASTM C 109). A resistência à flexão foi realizada de acordo com o procedimento descrito na norma, em amostras prismáticas de 40x40x160mm (ASTM C 348).

2.2 Aderência

O ensaio utilizado foi o conhecido como de corte inclinado, no qual se utiliza um prisma 100x100x300mm, feito de duas metades idênticas unidas a 30° e testadas sob compressão axial (Momayez, 2005).

2.3 Permeabilidade

O procedimento para determinar a permeabilidade ao ar das argamassas de reparo foi realizado por meio de testes de permeabilidade de Torrent (TPT), em amostras cúbicas de 150 mm (Torrent, 1992; Kucharczykova, 2010).

2.4 Profundidade de Carbonatação

Para este ensaio, foram moldados corpos de prova prismáticos de 20x55x280 mm. As amostras foram colocadas no ambiente industrial mencionado anteriormente e os resultados nem sempre são uniformes, uma vez que dependem da produção na fábrica, dados obtidos foram relatados em um artigo anterior (Durán-Herrera, 2015). A monitorização foi realizada por pulverização de fenolftaleína como um indicador da profundidade de carbonatação em amostras recém-cortadas em diferentes idades.

2.5 Potenciais e Velocidades de Corrosão

Os potenciais (Ecorr) e velocidades (icorr) de corrosão foram determinados por meio de ensaios de resistência de polarização (ASTM G 59), com uma velocidade de varredura de 0,06 mV/s e apenas na área do cátodo, de 0 a -10 mV. Esta metodologia é aplicável ao estudo de proteção exercida pelas argamassas de reparo sobre a armadura.

O aço utilizado foi preparado e limpo seguindo o procedimento estabelecido na norma ASTM G1 (ASTM G 1), que consiste em remover completamente os produtos de corrosão que possam haver se formado antes de se iniciar o ensaio. Depois de limpar o aço, o mesmo foi pesado e cuidadosamente protegido para delimitar a área em questão (50 mm).

3. RESULTADOS E DISCUSSÃO

A Tabela 3 mostra o comportamento mecânico de cada argamassa de reparo e os resultados dos ensaios aos 28 dias. Nota-se que a argamassa de reparo C1 apresenta a maior resistência à compressão.

Tabela 3. Comportamento mecânico das argamassas de recuperação.

| Argamassa | Resistência à Compressão aos 28 dias (MPa) | Resistência à Flexão aos 28 dias (MPa) |

|---|---|---|

| MR | 57,4 | 12,7 |

| M1 | 65,8 | 11,7 |

| M2 | 32,6 | 10,6 |

| C1 | 75,4 | 16,4 |

| C2 | 30,0 | 7,4 |

| C3 | 49,2 | 14,3 |

Por sua vez, a argamassa M1 é a próxima na ordem de resistência, sendo maior do que a argamassa MR e as argamassas comerciais C2 e C3. Tal como para a resistência à flexão, a argamassa C1 mostra a maior resistência, devido à adição de fibras. A argamassa comercial C2 apresenta o comportamento mecânico mais baixo. De acordo com várias investigações (Bjegovic 1990; Jiang, 2009), a menor resistência das argamassas C2 e C3 é provavelmente resultante de suas adições.

A aderência foi avaliada pelo tipo de falha que os prismas apresentaram, na Tabela 4 se mostra a resistência de aderência de cada argamassa aos 28 dias e o seu tipo de falha. Se houver uma boa aderência, a amostra falha monoliticamente como um elemento único, em vez de falhar ao longo da junta.

Tabela 4. Aderência das argamassas de reparo

| Argamassa | Resistência por Aderência aos 28 dias (MPa) | Tipo de Falha |

|---|---|---|

| MR | 22,2 | Interface |

| M1 | 26,1 | Interface |

| M2 | 13,4 | Interface |

| C1 | 19,4 | Monolítica |

| C2 | 0,0 | Interface |

| C3 | 22,5 | Monolítica |

O outro tipo de falha apresentado é na interface onde a falha por aderência entre o concreto e a argamassa é dada antes de falhar qualquer um dos dois materiais. Os resultados de resistência de aderência mostram que as argamassas com melhor desempenho são as C1 e C3, devido à falha ter ocorrido em conjunto com o concreto (monolítica), embora a falha monolítica seja desejável, observa-se que a argamassa M1 apresentou falha na interface, mas a maior resistência de aderência (Cabrera, 1997). A argamassa C2, por sua vez, apresenta as menores propriedades mecânicas, no ensaio de aderência, a falha se apresentou imediatamente no início do ensaio, não permitindo assim qualquer registro por parte da equipe.

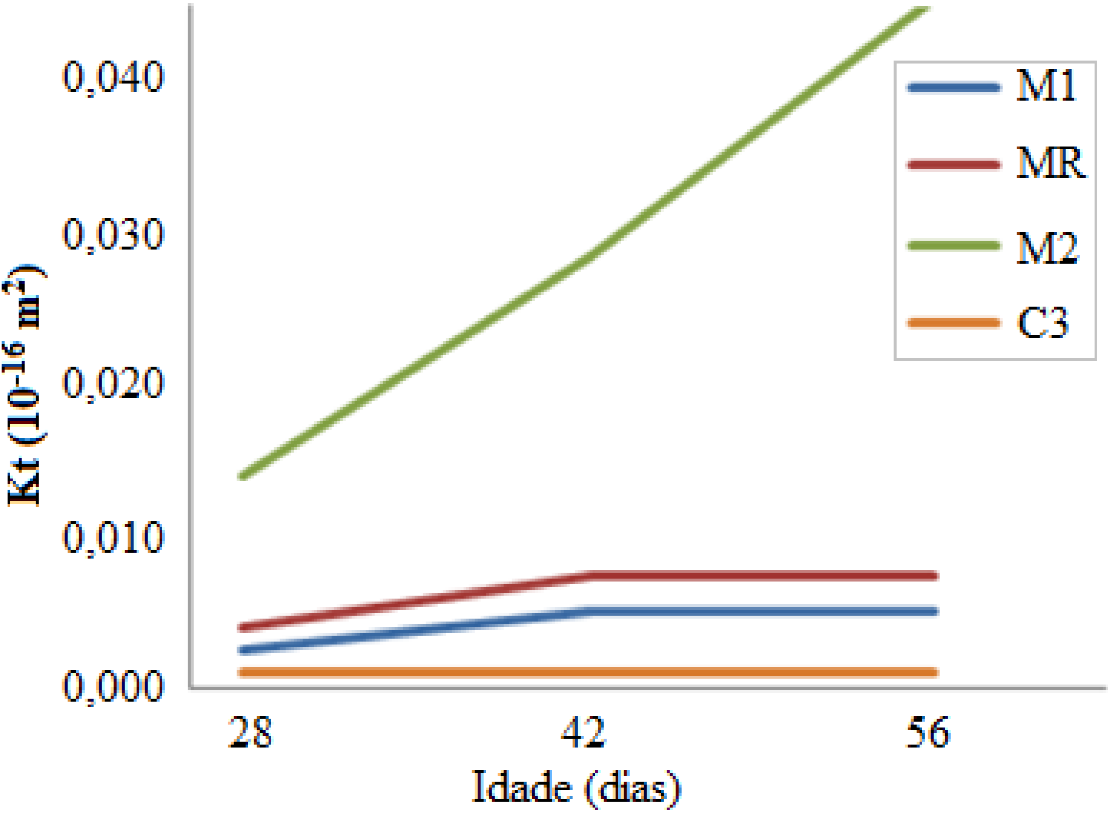

A Figura 2 mostra a relação entre a permeabilidade do ar ao longo do tempo para as diferentes argamassas. Note-se que a permeabilidade aumenta em quase todas as argamassas, sendo a argamassa C3 a que apresenta os valores mais baixos de permeabilidade e sem aumentos em relação ao tempo. A argamassa C2 não é observada pelos intervalos de escala, por ser muito permeável. Enquanto a argamassa industrializada C1 não pôde ser ensaiada, por apresentar uma superfície rugosa e a presença de agregados de maior dimensão em relação ao resto das argamassas, mas como pode ser visto na carbonatação, não é possível medir seu avanço por não apresentar nenhuma reação com a fenolftaleína (Figura 3).

Portanto, pode dizer-se que a argamassa M1 tem boa resistência ao ingresso de CO2, pois esta amostra apresentou boa correlação com outras amostras de durabilidade superior, como o caso da argamassa industrializada C3. As argamassas MR e M1 apresentaram valores classificados como de baixa permeabilidade (0,01 a 0,1), enquanto que a argamassa M2 apresentou coeficientes de permeabilidade moderada (0,1-1,0), e as demais classificações estão apresentadas na Tabela 5. Os resultados obtidos pelo método de permeabilidade rápida mostraram boa correlação com os ensaios de permeabilidade à água, cloretos e carbonatação (Ebensperger, 2010).

Tabela 5. Classificação de permeabilidade em função de kT (Ebensperger, 2010).

| Classe | kT (10 -16 m 2 ) | Permeabilidade |

|---|---|---|

| 1 | <0,01 | Muito baixa |

| 2 | 0,01-0,1 | Baixa |

| 3 | 0,1.1,0 | Moderada |

| 4 | 1,0-10 | Alta |

| 5 | >10 | Muito alta |

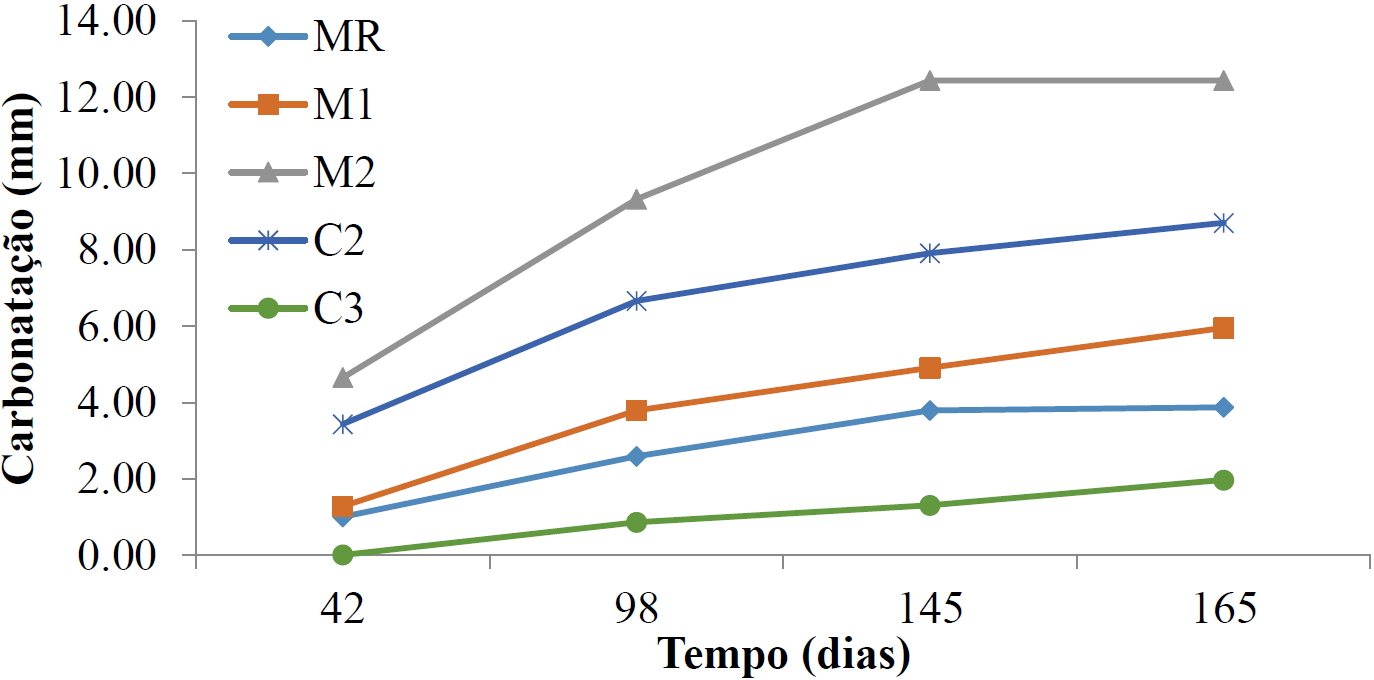

A profundidade de carbonatação dá um indicativo de como o avanço de CO2 atinge o aço e consegue um decréscimo significativo no pH da argamassa; com a diminuição do pH se inicia a despassivação da armadura, iniciando a sua corrosão. O cobrimento para a armadura é de 7 mm. O comportamento de argamassas de reparo contra o avanço da carbonatação está apresentado na Fig. 3. As argamassas que apresentaram os maiores avanços de carbonatação foram as M2 e C2, enquanto que as argamassas M1, C1 e C3 são as que apresentaram a menor profundidade de carbonatação. Estes resultados estão relacionados com a permeabilidade de cada argamassa, o seu teor de CaO e a presença de um polímero, que é usual dentre os produtos industrializados. O teor de CaO é observado na Tabela 2, onde a quantidade é muito menor para a CV e a sua quantidade em argamassas diminui com o aumento da substituição. Vale ressaltar que para a argamassa C1 não foi possível realizar medições porque não apresentaram reação com o indicador de fenolftaleína.

A carbonatação em M2 foi a mais alta devido ao fato de que o ingresso foi medido em relação à face dos corpos de prova, influenciando a média final.

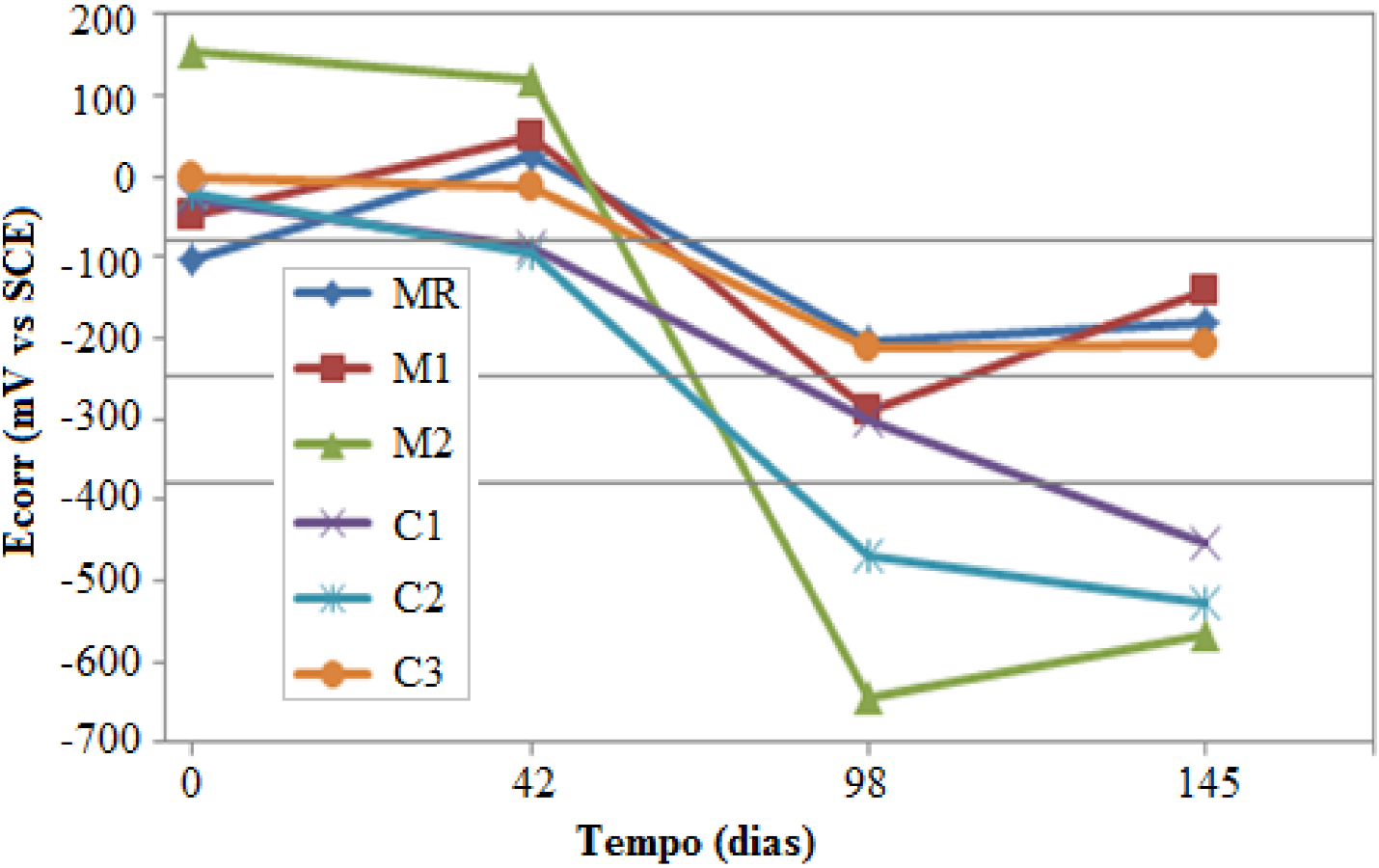

Na Figura 4 estão apresentados os potenciais de corrosão (Ecorr) com referência ao eletrodo de Calomel saturado (ECS). As argamassas M2, C1 e C2 mostram alta probabilidade de que se apresente corrosão na armadura a partir de 98 dias, conforme especificado pela Tabela 6, de acordo com a norma ASTM C 876. As argamassas que têm menores probabilidades de corrosão são MR , M1 e C3 para as quais o comportamento foi muito semelhante.

Tabela 6. Critérios para avaliar os potenciales de corrosão na armaduar (ASTM C 876, 2009)

| Ecorr vs CuSO 4 (mV) | Ecorr vs Calomel (mV) | Probabilidade de corrosão |

|---|---|---|

| > - 200 | > - 80 | 10% que se apresente |

| - 200 a - 350 | - 80 a - 230 | Zona incerta |

| < - 350 | < - 230 | 90% que se apresente |

| < - 500 | < - 380 | Corrosão severa |

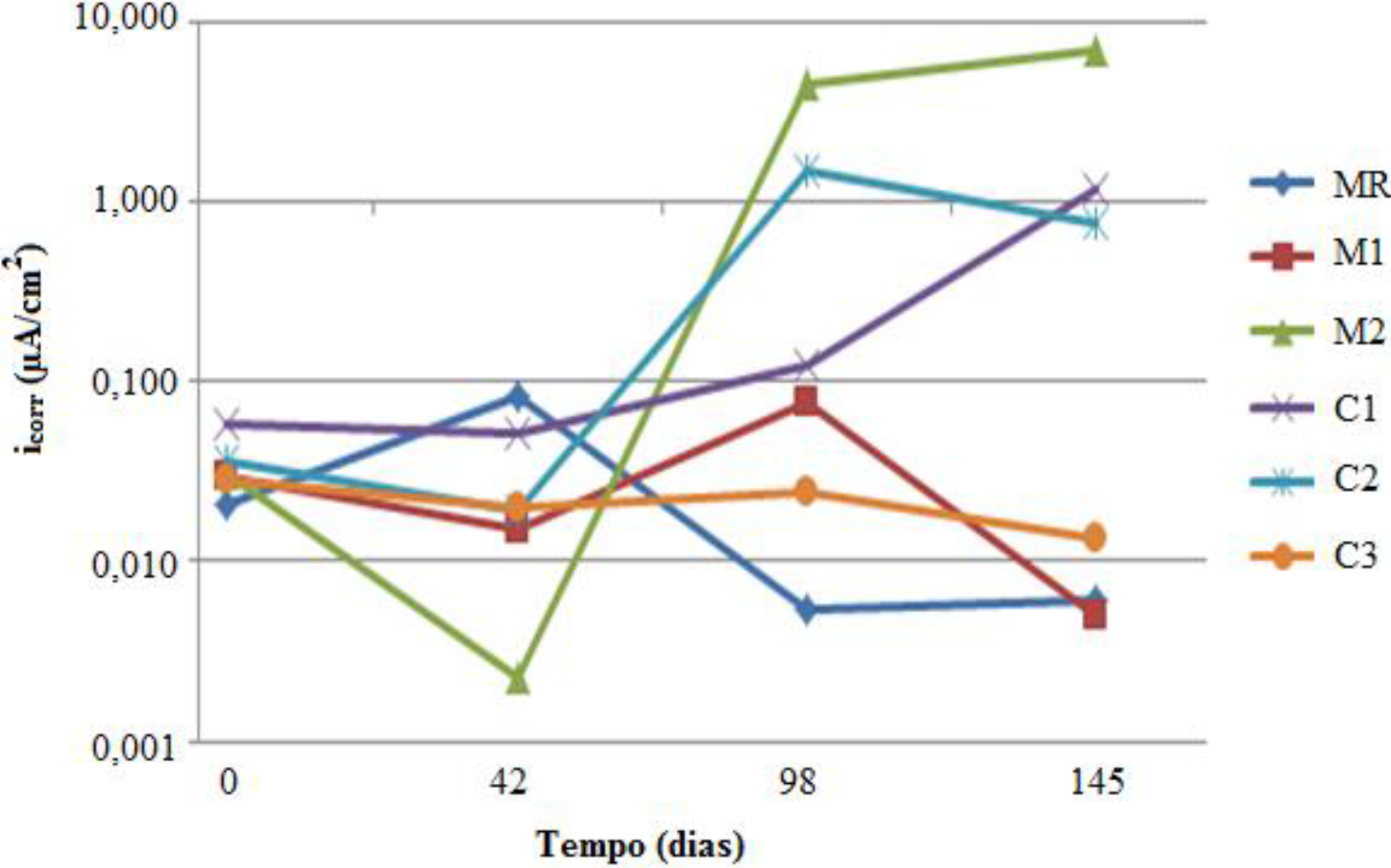

A evolução de icorr durante o processo de carbonatação está apresentada na Figura 5. Desta é possível dizer que, inicialmente, os valores de icorr na primeira idade mostravam passivação da armadura (menos de 0,1 uA / cm2) em todos as argamassas. No entanto, como indica o Ecorr, o aço dentro das argamassas M2, C1 e C2 despassiva após 42 dias.

O comportamento das argamassas M2 e C2 se comprova devido ao seu baixo comportamento mecânico relacionado com uma maior porosidade e uma maior profundidade de carbonatação. Enquanto a argamassa C1, apesar de ter excelentes propriedades mecânicas pelo uso de fibras, é bastante permeável, permitindo o avanço de CO2 até a armadura, que gera valores de corrosão elevados.

Como mencionado anteriormente, a argamassa C1 não apresentou reação com o indicador fenolftaleína, que permitiria obter uma medição adequada da carbonatação.

4. CONCLUSÕES

Em termos de desempenho e durabilidade, as argamassas que apresentam o melhor comportamento são as M1 e C3. A argamassa M1 com substituição de cimento Portland comum CPC por 20% de cinza volante CV, melhora o comportamento em relação à argamassa de referência (MR) contra o ataque de CO2, mostrando melhor desempenho, incluindo as argamassas industriais C1 e C2.

Do ponto de vista da corrosão, apenas a argamassa industrializada C3 apresenta boas propriedades de durabilidade.

Se a utilização de argamassas tradicionais com boa durabilidade for corretamente empregada, não seria necessária a utilização de uma argamassa industrializada, cujo custo é elevado pelas adições e modificações que, para alguns reparos, podem ser consideradas desnecessárias.

Os ensaios de durabilidade realizados demonstram com maior certeza a proteção oferecida pelo reparo sobre a corrosão da armadura. Estes ensaios juntamente com os ensaios de resistência à compressão, flexão e aderência nos dão as diretrizes para acreditar que uma argamassa tradicional (cimento e areia com substituições minerais), pode funcionar como um reparo eficaz e duradouro.

5. AGRADECIMENTOS

Os autores agradecem à CONACYT pelo apoio financeiro ao longo do projeto (Projeto CONACYT Ciência Básica nº 155,363). Também agradecem à equipe da Indústria que deu acesso para a exposição das amostras ao ambiente industrial agressivo.

REFERÊNCIAS

Andrade, C., Feliu, S. (1989). “Manual de inspección de obras dañadas por corrosión de armaduras”, Publicado ICCT, Madrid, España. [ Links ]

ASTM C 109 (1999), “Standard Test Method for Compressive Strength of Hydraulic Cement Mortars” (Using 50 mm Cube Specimens), ASTM International. [ Links ]

ASTM C 348 (1997), “Standard Test Method for Flexural Strength of Hydraulic Cement Mortars”. [ Links ]

ASTM C 876 (2009), “Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete”. [ Links ]

ASTM G 1 (2003), “Standard Practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens ”. ASTM International. [ Links ]

ASTM G 59 (2014), “Standard Test Method for Conducting Potientodynamic Polarization Resistance Measurements”. ASTM International. [ Links ]

Bjegovic, D., Ukraincik, V., Beus, Z. (1990). “Evaluation and Repair of Concrete Structure in Urban Environment: Case Study”, Special Publication 122: pp. 427-450. [ Links ]

Cabrera, J. G., Al-Hasan, A. S. (1997). “Performance properties of concrete repair materials”, Construction and Building Materials 11, 5: pp 283-290. [ Links ]

Decter, M. H. (1997). “Durable concrete repair-Importance of compatibility and low shrinkage”, Construction and building materials 11, 5: pp. 267-273. [ Links ]

Duran-Herrera, A., Mendoza-Rangel, J. M., De-Los-Santos, E. U., Vázquez, F., Valdez, P., & Bentz, D. P. (2015). “Accelerated and natural carbonation of concretes with internal curing and shrinkage/viscosity modifiers”, Materials and Structures 48, 4: pp 1207-1214. [ Links ]

Ebensperger, L., & Torrent, R. (2010). “Medición" in situ" de la permeabilidad al aire del hormigón: status quo”, Revista ingeniería de construcción 25,3: pp. 371-382. [ Links ]

Fernández Cánovas M. (1989). “Hormigón ”, Servicio de publicaciones del Colegio de Ingenieros de Caminos, Canales y Puertos, Madrid, 3ª edición. [ Links ]

Emmons, P. H., Vaysburd, A. M., & McDonald, J. E. (1993). “A rational approach to durable concrete repairs”, Concrete international Detroit 15: pp. 40-40. [ Links ]

Jiang, C., Chen, D., Wu, Y., & Zhang, W. (2009). “Study on the Mechanisms and Properties of Repair Mortar for Hydraulic Concrete Surface”, Advances in Water Resources and Hydraulic Engineering: pp. 1619-1624. [ Links ]

Kay, E. A., & Regan, J. (1987). “Acceptance and compliance testing of patch repair systems--proceedings of the second international conference on deterioration and repair of reinforced concrete in the arabian gulf ”, Bahrain, Publication of: Bahrain Society of Engineers. 1, 2: pp. 11-13. [ Links ]

Kucharczyková, B., Misák, P., & Vymazal, T. (2010). “The Air-permeability measurement by torrent permeability tester”, In Proceedings of the 10th international conference on modern building materials, structures and techniques, Vilnius: pp. 162-166. [ Links ]

Momayez, A., Ehsani, M. R., Ramezanianpour, A. A., & Rajaie, H. (2005), “ Comparison of methods for evaluating bond strength between concrete substrate and repair materials”. Cement and Concrete Research 35, 4: pp. 748-757. [ Links ]

Torrent, R. J. (1992). “ A two-chamber vacuum cell for measuring the coefficient of permeability to air of the concrete cover on site”, Materials and Structures 25.6: pp. 358-365. [ Links ]

Treadaway K. W. J. (1987) “Testing the properties of materials for concrete repair- A review ”. Proceedings of the Second International Conference on Deterioration and Repair of Reinforced Concrete in the Arabian Gulf. [ Links ]

Recebido: 22 de Setembro de 2015; Aceito: 12 de Dezembro de 2015

texto en

texto en