Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista ALCONPAT

versão On-line ISSN 2007-6835

Rev. ALCONPAT vol.5 no.2 Mérida Mai./Ago. 2015

Artigos

Potencial do método de sínteses de materiais cerâmico-cementícios processados por vias alternativas

1 Centro de Investigación y de Estudios Avanzados del IPN, Unidad Saltillo.

Estudaram-se o comportamento mecânico de cerâmicos-cimentício silicoaluminosos, ligados termo quimicamente. Empregou-se traços com baixa relação água/sólidos que foram prensados com até 30MPa, para obtenção dos corpos de prova. As amostras foram curadas a temperaturas de 200°C por 2h. Avaliou-se a resistência a flexão depois do tratamento térmico; os valores registrados alcançaram entre 6,8MPa e 15,7MPa, o qual é superior ao normalmente obtido com esses cimentos à temperatura ambiente. As microestruturas observadas indicaram a formação de matrizes densas, sugerindo uma resposta favorável das matérias primas ao processo de ativação. As propriedades mecânicas variaram com a quantidade e tipo de materiais utilizados. A difração de raios X indicou que não houve formação de fases zéoliticas e as fases cristalinas não reagiram durante o processo de cura. O processamento proposto é promissor para obter altas propriedades mecânicas em curtos períodos de cura.

Palavras-chave: Geopolímeros; cerâmicos termoquimicamente ligados; produtos prensados

Se estudiaron formulaciones de materiales cerámicos ligados termoquímicamente empleando materias primas silicoaluminosas. Se prepararon mezclas con baja relación agua:sólidos y se procesaron mediante prensado hasta de 30 MPa. Las probetas se curaron a temperaturas de 200°C por 2 horas. Se evaluó la resistencia a la flexión después del tratamiento térmico; los valores registrados alcanzaron entre 6.9 y 15.7MPa, lo cual es superior a los cementos procesados por rutas convencionales. Las microestructuras obtenidas indicaron la formación de matrices densas, sugiriendo una respuesta favorable de las materias primas al proceso de activación. Las propiedades mecánicas variaron con la cantidad y tipo de materiales mezclados. La difracción de rayos X indicó que no hubo formación de fases zeolíticas y las fases cristalinas no reaccionaron durante el proceso de curado. El procesamiento propuesto es prometedor para obtener altas propiedades mecánicas en tiempos de curado cortos.

Palabras clave: Geopolímeros; cerámicos químicamente ligados; arcillas activadas; prefabricados

Formulations of thermochemically bonded ceramics based of silicoaluminate raw materials were characterized. The mixtures were prepared using low water:solid and these were pressed under up to 30MPa. The specimens were cured for 2 hours at 200°C and were further characterized. The flexural strength registered 6.9-15.7 MPa, which was higher than common cements conventionally processed. The microstructures were dense, suggesting a favorable response of the mixtures to the activation process. The flexural strength varied with the type and amount of mixed raw materials. X-ray diffraction indicated that the crystalline phases from the raw materials did not react; the formation of zeolites was not observed. The proposed processing is promising in order to obtain high strength in short curing times.

Keywords: geopolymers; ceramics chemically bound; activated clays; precast products

1. INTRODUÇÃO

A indústria de produção de peças cerâmicas é uma grande consumidora de água e energia devido às diversas operações de moagem, secagem e cozimento; nestas últimas pode se alcançar temperaturas maiores que 1000°C. Essas operações repercutem de forma importante no custo de fabricação desses produtos, de modo que a redução no número destas operações é importante desde a perspectiva da logística. Adicionalmente, é de interesse reduzir o consumo de combustíveis fósseis, o que afeta diretamente a redução emissões de gases de efeito estufa. Isso pode ser conseguido com o projeto de processos alternativos, que preservem o máximo possível da qualidade específica do produto; isto é, mantendo a qualidade e as propriedades funcionais, como resistência mecânica e resistência ao desgaste.

Uma família de materiais cimentícios são aqueles, considerados também como cerâmicas quimicamente ligadas (CQL), conhecidos como geopolimero. O início de seu desenvolvimento é atribuído a Davidovits, que registrou várias patentes dos anos 80 (Davidovits de 1982 Davidovits, 1991). Os CQL são polímeros inorgânicos também identificados como cimento alcalino ativado; no entanto, de maneira generalizada se da o nome "geopolimeros", com discordância na literatura a respeito da relevância do nome. Neste artigo se refere como CQL. Os CQL podem ser sistemas silicoaluminatos que consistem em compostos com estruturas baseadas em tetraedros de SiO4 e AlO4, ligados compartindo oxigênio em várias configurações, dependendo da composição química. Os CQL possuem as propriedades de materiais cerâmicos-cimentícios são consolidados por copolimerização que resultam da dissolução de matérias-primas selecionadas em ambientes de pH alto e, geralmente sintetizados a temperaturas relativamente baixas.

1.1 Matérias-primas para a obtenção de CQL

As matérias-primas para CQL silicoaluminatos deve atender algumas características essenciais: (1) composição rica em SiO2 e Al2O3; (2) fase amorfa abundante: fundamental para que seja suscetível ao ataque alcalino; (3) tamanho de partícula pequeno para aumentar a sua reatividade.

As argilas são compostos a base de silicoaluminatos, as quais são as matérias-primas mais abundantes na crosta terrestre. As argilas calcinadas são usadas como matéria base para produção de CQL (Barbosa et al, 2000), os desenvolvimentos iniciais são baseados em metacaulim (Al2Si2O7) (Davidovits, 1982), que provem da calcinação da caulinita (2SiO2·Al2O3·2H2O). Esta última é uma argila silicoaluminosa de configuração 1:1 (Rowles y O´connor, 2003), conformada por uma capa de átomos de silício em coordenação tetraédrica com oxigênios e uma capa átomos de alumínio em coordenação octaédrica com oxigênios e íons OH- (chamada também de gibsita). A caulinita tem uma composição química em % em peso de óxidos: SiO2 46.54%; Al2O3 39.50%; H2O 13.96%, é inerte quimicamente sob condições ambientais normais. No entanto, ao calcinar a caulinita a 650-900ºC, são perdidos os grupos OH- da capa do Al (Shvarzman et al, 2003), e a capa do Si permanece inerte, enquanto que a capa do Al colapsa e muda a coordenação tetraédrica (Kakali et al, 2001); o produto é metacaulim o qual é amorfo a difração de raios-X. Esta conversão aumenta a reatividade química em meios alcalinos a temperatura ambiente. Os minerais de caulinita podem conter impurezas como quartzo e outras argilas, assim como substituição de ferro ou titânio por alumínio. Diversos trabalhos anteriores realizados en Cinvestav Saltillo (Arellano-Aguilar et al., 2014, Burciaga-Diaz et al., 2012, Burciaga, 2014) que mostraram a viabilidade de usar minerais de diferentes purezas.

1.2 Processamento de materiais CQL

Comparado com os cimentos convencionais, os CQL apresentam menores emissões ambientais e melhores propriedades tecnológicas; adicionalmente podem preparar-se partindo de matérias primas abundantes e processando materiais de consistência tipo resina moldável. Os CQL endurecem mediante reações químicas que ocorrem gradualmente, desenvolvendo propriedades de interesse para muitas aplicações. O processamento dos CQL depende de diversos fatores, cujos efeitos não foram entendidos completamente na literatura, estes são:

Tipo e quantidade de aditivos químicos

Tratamento térmico

Composição da matéria-prima

Grau amorfo do mineral

Tamanho da partícula

Quantidade de água

A composição química da formulação é de crucial importância para a definição das propriedades mecânicas (Burciaga-Díaz et al, 2012); definida com base em relações molares como: SiO2/Al2O3, M2O/Al2O3 y M2O/H2O (Burciaga-Díaz e Escalante-García, 2004). A literatura relata limites variáveis para diversas matérias-primas; os valores indicados nas patentes originais de Davidovits, não resultam sempre nas melhores propriedades. A composição química pode ser realizada calculando a concentração das matérias-primas e álcalis empregados. Aos agentes ativantes mais comuns são silicatos alcalinos do tipo M2O:xSiO2 para promover altos níveis de pH (Palomo et al, 1999; Davidovits, 1984), onde M pode ser Na ou K.

Foi proposto que as reações dos materiais CQL de silicoaluminatos ocorrem em 3 etapas: (1) Destruição da estrutura atômica. O meio alcalino oferece um estímulo químico, como a variação da força iônica do meio que ocorre ao agregar metais alcalinos que tenham características de eletro-doadores, levando ao rompimento das ligações Me-O, Si-O-Si, Al-O-Al e Al-O-Si. O rompimento das ligações acontece pela alteração da densidade eletrônica ao redor dos átomos de silício e alumínio. Algumas das espécies que se formam são: ácido silícico (Si(OH)4), ânions Si-O, Al(OH)4 -, Al(OH)5 2- e Al(OH)6 3-. (2) Os produtos da etapa anterior entram em contato e inicia a poli condensação de novos produtos. Pode-se observar que o endurecimento e redução do pH ocorre possivelmente pela interação dos hidrosilicatos e hidroaluminatos com os álcalis. (3) Precipitação dos produtos derivados das partículas formadas na etapa anterior. Foram incrementadas as propriedades mecânicas. A diminuição do pH provoca a condensação do gel de sílica, favorecendo as propriedades mecânicas.

A síntese convencional de materiais CQL implica na mistura dos pós de matéria-prima com as soluções ativantes, com o posterior esvaziamento para submetê-las a cura, alcançando a solidificação. Esta última etapa ocorre entre a temperatura ambiente e até 120°C (Barbosa y McKenzie, 2003; de Vargas et al, 2011; Burciaga-Diaz et al, 2012). A cura em alta temperatura permite rápido ganho de resistência mecânica, alguns autores relatam que em maiores temperaturas se obtêm maiores resistências, por exemplo, 60MPa com cura por 24h a 85°C (Palomo et al, 1999, Rowles y O´connor, 2003). Entretanto, foi observado que após 24h de cura a alta temperatura, o aumento da resistência mecânica foi mínima (Arellano-Aguilar et al, 2014). A informação sobre a cura em temperaturas maiores que 100°C é escassa na literatura.

2. PROCEDIMIENTO EXPERIMENTAL

Existe na literatura um grande número de pesquisas relacionadas à síntese de materiais geopolimeros a partir de resíduos industriais como escorias metalúrgicas, cinzas, lodos, etc., assim como o uso de argilas calcinadas de alta pureza. No entanto, existe um número limitado de pesquisas a respeito da preparação de materiais CQL a base de minerais argilosos de baixa pureza (Burciaga-Díaz et al., 2012; Arellano-Aguilar et al., 2014); para estas existe um grande potencial e oportunidade que deve ser explorado (Davidovits, 2002), como é o caso dessa pesquisa. Por outro lado, a respeito da fabricação de materiais CQL, existem pouquíssimas publicações que combinam as condições de processamento propostos nessa pesquisa (Asbridge et al., 2002, Zivica et al., 2011), ou seja, o uso de quantidades baixas de água e a compressão uniaxial. Assim, para essa pesquisa foi utilizada a estratégia de fabricação de materiais CQL em forma de plaquetas utilizando matérias-primas similares as usadas pela indústria cerâmica, porém de baixa pureza se comparadas com as comumente usadas, para a síntese de materiais cementícios. Em contraste com a indústria cerâmica tradicional, este artigo propõe o uso de um processo processamento mais simples, com menos passos e com menores requerimentos de água e temperaturas de processamento térmico, com potencial igualar as propriedades mecânicas das lousas produzidas convencionalmente, porém de forma mais sustentável.

2.1 Matérias Primas

Alguns detalhes experimentais são omitidos por proteção de propriedade intelectual e segredo industrial.

Foram empregados três minerais silicoaluminosos etiquetados como MA, MB e MC; a MA foi submetida à calcinação a 700°C foi etiquetado como MAc. A Tabela 1, apresenta a composição química das matérias-primas empregadas, e obtidas mediante fluorescência de raios-X (FRX); pode-se notar que são materiais silicoaluminosos com algumas diferenças entre si, a MA tem conteúdo alto de compostos de Fe.

Tabela 1 Composição química das matérias-primas usadas e obtidas mediante fluorescência de raios-X.

| Mineral | % em peso de óxidos | ||||||

| SiO 2 | Al 2 O 3 | Fe 2 O 3 | K 2 O | TiO 2 | CaO | Na 2 O | |

| MA | 54.5 | 20.6 | 10.1 | 5.7 | 1.65 | 0.219 | 0.15 |

| MB | 72.1 | 14.8 | 0.916 | 5.13 | - | 3.39 | 3.21 |

| MC | 68.66 | 12.82 | 0.94 | 4.76 | 0.04 | 4.15 | - |

A mineralogia obtida mediante difração de raios-X (DRX) se apresenta na Figura 4, por razões de optimização de espaços e para melhor comparação de dados, se agruparam os padrões das matérias-primas e das misturas pesquisadas. A diferença entre MA e MAc é o desaparecimento das reflexões da caulinita, ainda se notou que persistem todas as demais fases cristalinas após calcinação a 700°C. Por outra parte, a MB e MC mostraram uma áurea amorfa em uma posição 2theta típica de silicoaluminatos.

2.2 Processamento de Materiais

Depois de uma série de ensaios preliminares realizados para determinar alguns parâmetros experimentais, se prepararam 4 misturas de argamassa contendendo as matérias-primas antes descritas; a Tabela 2, descreve as misturas preparadas. Os agentes ativantes foram compostos de Na2O·SiO2·H2O com relações em peso SiO2/Na2O menores que 2. El Na2O foi adicionado em quantidades similares às empregadas para a preparação de materiais CQL de acordo a literatura para argilas calcinadas. A quantidade de água usada foi somente necessária para poder processar as amostras de acordo com o seguinte processamento

Tabela 2 Sistemas empregados nesta pesquisa

| Mistura | Componente 1 | Componente 2 | Relação Componente1/Componente2 |

|---|---|---|---|

| M1 | MAc | MB | Alta 2/1 |

| M2 | MAc | MB | Baixa 3/1 |

| M3 | MAc | MA | Baixa 3/1 |

| M4 | MAc | MC | Baixa 3/1 |

Os pós foram misturados com a solução ativante usando uma misturadora de alta velocidade. Os pós foram colocados moldes para fabricar amostras com dimensões de 4x16cm com espessura de 0.8-1.0cm. Em sequência, foram submetidos à compressão uniaxial com carga de até 30.4 MPa de pressão. As amostras desmoldadas foram curadas a 200°C por 120 minutos. As amostras processadas termoquímicamente foram esfriadas antes da caracterização posterior.

2.3 Caracterização de Materiais

Foram ensaiadas as amostras a resistência à flexão usando máquina hidráulica, seguindo a norma ISO 10545-4. Cabe ressaltar que devido à dificuldade de processamento das amostras, somente foi avaliada a resistência à flexão; que, para este tipo de material, é mais importante que a resistência à compressão. Adicionalmente, foi medida a densidade das amostras mediante o método de empuxo hidrostático ou de Arquimedes. Dos restos das amostras, foram selecionadas algumas para processá-las por moagem usando um moinho planetário com meio de ágata; as amostras foram moídas até passarem pela malha de 105(m para ser caracterizadas mediante DRX (Phillips PW3040) sob as seguintes condições de operação: CuKα radiação (1.542 Å), limite de 10-70° 2θ, com um passo de 0,03° 2θ e um tempo de incidência de 3s por passo.

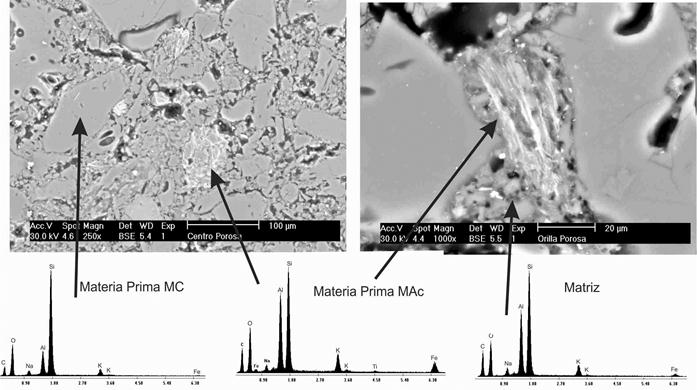

Adicionalmente, selecionaram fragmentos sólidos e montaram em resina para caracterização mediante microscopia eletrônica de barrido (MEB Philips XL30ESEM acoplado com espectroscopia por dispersão de energia, EDS) com uma voltagem de aceleração de 20 keV. As amostras para MEB/EDS forma montadas em resina e submetidas a polido para obter superfícies planas. Realizaram-se medições pontuais semi-quantitativas de composição química com tempo de medição de 30 segundos para cada microanálise.

3. RESULTADOS E DISCUSSÃO

A Tabela 3 apresenta os resultados de resistência à flexão e de densidade de mistura. As diferentes combinações de matérias-primas mostraram notáveis variações entre a resistência à flexão. A maior resistência mecânica observada foi para a mistura M1 (MAc-MB com baixo conteúdo de MB), esta foi próxima aos requisitos a nível industrial; adicionalmente, foi 35% maior que a da mistura M4 (MAc-MC com alto conteúdo de MC). O incremento do conteúdo de MB entre as misturas M1 e M2 resultou na redução de resistência mecânica de 43%. Os valores de densidade não necessariamente corresponderam proporcionalmente com os valores de resistência mecânica, por exemplo, M3 foi mais densa, mas mecanicamente mais frágil que M1 e M4. Isso poderia ser devido às diferenças entre as propriedades mecânicas intrínsecas as dos produtos formados durante a ativação termoquímica.

Tabela 3 Propriedades mecânicas e densidade das misturas preparadas.

| Argamassa | Resistência a Flexão (MPa) | Densidade (g/cm3) |

|---|---|---|

| M1 | 15.7 | 2.01 |

| M2 | 8.9 | 1.76 |

| M3 | 6.9 | 2.21 |

| M4 | 11.6 | 1.88 |

Cabe ressaltar que os maiores valores de resistência a flexão foram superiores aos registrados para materiais CQL convencionais, regularmente muito menores que 10 MPa a 28 dias, indicando que o método de processamento proposto é eficiente para obter altas propriedades mecânicas em tempos de cura consideravelmente curtos. Considerando que para concretos a resistência à flexão é aproximadamente de 10% da resistência à compressão, as misturas preparadas tinham potencialmente entre 69MPa e 157MPa de resistência à compressão, alcançada em 2h. Os resultados de resistência à flexão obtidos nesta pesquisa poderiam ser consideradas similares a uma consideração prévia (Zivica et al., 2011), que usou prensa unixial e baixos conteúdos de água; obtendo resistência à compressão de até 146 MPa, que equivaleria a aproximadamente 15 MPa em flexão. No entanto, o mineral empregado no presente trabalho foi de uma pureza inferior, o que representa, no conjunto com o rápido tratamento de cura proposto, ganhos econômicos.

A Figura 1 mostra a microestrutura da mistura M1, esta imagem é de elétrons retro dispersados. Notou-se uma boa densificação da matriz de produtos de reação, em concordância com boa resistência à flexão. Algumas das partículas de MB mostraram porosidade interna. Algumas partículas de MAc mostraram zonas brilhantes, em ocasiões essas zonas mostraram morfologia alargada; o brilho de essas zonas se atribuem a una maior emissão de elétrons retro dispersados devido a presença de compostos com maior número atômico médio, talvez porque são partículas sem reagir que não incorporaram água como ocorre nos produtos de reação que são mais escuros.

Figura 1 Microestrutura obtida mediante microscopia eletrônica e elétrons retro dispersados da mistura M1.

Figura 2 mostra a microestrutura da mistura M3 (a de menor resistência mecânica), observou-se uma densificação similar a da mistura M1, a caída de resistência à flexão pode ser devido ao tipo de produtos de reação formados e as propriedades intrínsecas. Na microestrutura podem-se notar diversas zonas brilhantes, as quais resultaram ricas em Fe e Ti, de acordo com a composição química de la MAc.

A Figura 3 mostra as micrografias da mistura M4, nas que se observou uma densificação similar a M1 e M3; as zonas brilhantes mostraram a presença de Fe e Ti, de alto número atômico, na matriz correspondente a MA, enquanto que MC mostrou uma composição química consistente de silicoaluminato na maioria das partículas (similar a MB).

É evidente que o tipo e quantidade do componente 2 (ver Tabela 2. Sistemas elaborados para o estudo.) influem diretamente nas propriedades resultantes. Nas micrografias é difícil distinguir os produtos de reação das matérias-primas que não reagiram, já que se parte de silicoaluminatos e se formam silicoaluminatos, sem incorporação de água que permita os distinguir por tons de cinza como no caso dos estudos de cimento Portland hidratado. No entanto, devido às altas propriedades mecânicas, pode concluir que os produtos cimentícios de reação estão intimamente ligados com as matérias anidras.

A Figura 4. Padrões de difração de raios-X das matérias-primas empregadas e as misturas pesquisadas mostra os diagramas de difração de raios-X das misturas pesquisadas. Os padrões das matérias-primas são inclusas para fins de caracterização e comparação. Em termos gerais, foi observado que as frações cristalinas persistiram depois do processo de solidificação, indicando que foram inertes depois do processo de cura a 200°C por 2h. Não se observou a formação de fases tipo zeolitas como aconteceram para alguns materiais CQL. Por outra parte, os produtos de reação com propriedades cimentícias dos materiais CQL se caracterizam por ter natureza amorfa. Para as misturas M1, M2 e M4 se observou a persistência de áureas amorfas, se observou que essas áureas saíram do lugar ligeiramente para a esquerda, indicando a formação de produtos adicionais com estrutura amorfa distinta a das matérias-primas iniciais. Em contraste, para a mistura M3 não foi observado à áurea amorfa, mesmo que as consolidações de propriedades mecânicas indicam que se formaram e é muito possível que a elevada cristalinidade desta a amostra se confunda com os restos de fase amorfa que possam existir no material.

5. CONCLUSÕES

O processamento da prensa uniaxial favorece a densificação das matrizes dos cimentos quimicamente ligados, o que repercute em alta resistência à flexão de 6,9MPa a15,7MPa

O processamento térmico acelera os processos de reação, permitindo a formação de produtos com carácter cimentício, intimamente misturados nas matrizes densificadas.

O processo de ativação química foi reforçado com o tratamento de compressão e tratamento térmico, empregando concentrações de Na2O similares a das comumente utilizadas para cimentos quimicamente ligados.

A combinação da ativação química com o tratamento térmico poderia chamar ativação termoquímica e pode ter potencial para a produção de materiais com propriedades similares a dos cerâmicos processados a 1000°C, mas com a vantagem de ganho energético e de água.

São necessárias mais pesquisas para aprofundar a caracterização da estrutura das amostras para entender os mecanismos de reação.

Referencias

Arellano-Aguilar R., Burciaga-Díaz O., Gorokhovsky A., Escalante-Garcia J.I. (2014), Geopolymer mortars based on a low grade metakaolin: Effects of the chemical composition, temperature and aggregate:binder ratio, Construction and Building Materials,V.50, pp. 642-648. [ Links ]

Asbridge A.H., Page C.L., Page M.M. (2002), "Effects of metakaolin, water/binder ratio and interfacial transition zones on the microhardness of cement mortars", Cem Conc Res, V.32, pp. 1365-1369. [ Links ]

Barbosa F.F., MacKenzie J.D., Thaumaturgo C. (2000), Synthesis and characterization of materials based on inorganic polymers of alumina and silica: sodium polysialate polymers, International Journal of Inorganic Materials, V. 2, pp. 309-317. [ Links ]

Barbosa V.F., MacKenzie K.J. (2003), Thermal behavior of inorganic geopolymers and composites derived from sodium polysialate, Mater Res Bull, V. 38, pp. 319-31. [ Links ]

Burciaga Díaz O. (2004), Investigación inicial del uso de caolín del estado de Zacatecas en la preparación de cerámicos a base de polímeros inorgánicos, Tesis de licenciatura, Instituto Tecnológico de Zacatecas/Cinvestav Saltillo. [ Links ]

Burciaga Díaz O., Escalante García J.I. (2004), Efecto de parámetros químicos de soluciones alcalinas sobre las propiedades mecánicas de polímeros inorgánicos base metacaolín, Memorias del 26 congreso internacional en metalurgia y materiales, Saltillo, Coahuila (MEX), articulo 16. [ Links ]

Burciaga-Diaz O., Escalante-Garcia J I, Gorokhovsky A. (2012), Geopolymers based on a coarse low-purity kaolin mineral: Mechanical strength as a function of the chemical composition and temperature, Cement & Concrete Composites, V. 34, pp. 18-24. [ Links ]

Davidovits J., Boutterin C. (1982), Procédé de fabrication de revêtements de sols ou de murs par polycondensation de géopolymères, FR Brevet 82 10864. [ Links ]

Davidovits J. (1984), Synthetic mineral polymer compound of the silicoaluminates family and preparation process, US Patent 4,472,199. [ Links ]

Davidovits J. (1991), Geopolymers: Inorganic Polymeric New Materials, J Thermal Analysis, Vol 37, pp. 1633-1656. [ Links ]

Davidovits J. (2002), 30 years of successes and failures in geopolymers applications. Market trends and potential breakthroughsGeopolymer 2002 conference, October 28-29, Melbourne Australia, pp 1-16. [ Links ]

de Vargas A.S., Dal Molin CC, Antônio CF, da Silva FJ, Pavão B, Veit H (2011),The effects of Na2 O/SiO2 molar ratio, curing temperature and age on compressive strength, morphology and microstructure of alkali-activated fly ash-based geopolymers. CemConcrComp, V. 33, pp. 635-60. [ Links ]

Kakali G., Perraki T., Tsivilis. S. 2001Thermal treatment of kaolin: the effect of mineralogy on the pozzolanic activity. Applied Clay Science, V. 20, pp. 73-80. [ Links ]

Palomo A., Grutzeck M.W., Blanco M.T. (1999), Alkali-activated fly ashes A cement for the future, Cem Concr Res, V. 29,pp. 1323-1329. [ Links ]

Rowles M, O´Connor B (2003), Chemical optimization of the compressive strength of aluminate geopolymerssynthetised by sodium silicate activation of metakaolinite, J of Materials Chemistry, V. 13, pp. 1161-1165. [ Links ]

Shvarzman A., Kovler K., Grader G.S. (2003),The effect of dehydroxylation/amorphization degree on pozzolanic activity of kaolinite, Cement and Concrete Research, V. 33, pp. 405- 416. [ Links ]

Zivica V., Balkovic S., Drabik M. (2011), "Properties of metakaolin geopolymer hardened paste prepared by high-pressure compaction", Con and Bui Mat, V. 25, pp. 2206-2213. [ Links ]

texto em

texto em