1. Introducción

La activación alcalina de sub-productos industriales tales como escoria siderúrgica de alto horno, derivada de manufactura del acero, y cenizas volantes derivadas del proceso de combustión de carbón en estaciones termoeléctricas, ha sido objetivo de mucho estudio durante el último siglo (Provis and Bernal, 2014, Provis and van Deventer, 2014). Estos materiales son producidos a través de la reacción química entre un precursor de tipo aluminosilicato y un activador alcalino para producir un material sólido. Cuando estos materiales son formulados y curados de manera adecuada, los cementos de escoria activada alcalinamente pueden desarrollar propiedades ventajosas tales como resistencia mecánica alta, permeabilidad baja, y una resistencia a ambientes agresivos alta (Shi et al., 2011, Bernal and Provis, 2014); sin embargo, ha sido identificado que estas propiedades varían entre estudios, lo cual es asociado principalmente a las diferencias químicas entre materias primas de diferentes fuentes, la dosificación y el tipo del activador alcalino usado, y las condiciones de curado, entre otros factores que pueden afectar de manera significativa la reactividad de los precursores, y el tipo de fases presentes en los cementos endurecidos (Provis, 2014).

La mayoría de estudios en esta área se han enfocado en la optimización de las condiciones de activación de un precursor específico, y en la selección de un activador alcalino que permita obtener los mejores resultados posibles, en términos de resistencia y durabilidad. Poca atención se le ha dado al efecto potencial de la modificación del contenido de agua en la química y mineralogía de estos cementantes. El contenido de agua de la mezcla es uno de los factor más relevante cuando se desea escalar la producción de estos materiales a nivel industrial, ya que este es uno de los parámetros que es generalmente fijado a un valor que promueve una trabajabilidad aceptable de la mezcla fresca, con poca consideración en el impacto que el contenido de agua pueda tener en las propiedades físico-químicas en los cementantes endurecidos. La trabajabilidad de morteros y concretos es uno de los criterios principales que definen si es posible la utilización a gran escala de cualquier tipo de cementante, y es controlada generalmente a través de la manipulación del contenido de agua de la mezcla.

En los cementos de activación alcalina, el papel del agua difiere de lo que se sabe para cemento Portland, ya que la reacción no es gobernada únicamente por un mecanismo de hidratación. En su lugar, la solución activadora alcalina promueve la disolución y la consecuente policondensación de los productos de reacción, lo que conlleva al endurecimiento de estos cementantes (Provis and Bernal, 2014). El contenido de agua en estos sistemas modifica la concentración del activador alcalino, lo cual puede potencialmente afectar el tipo y la estructura de los productos de reacción formados, y la cinética a la cual las principales reacciones químicas tienen lugar (Provis and van Deventer, 2007). Como consecuencia de ello, los materiales formulados con diferentes contenidos de agua pueden desarrollar diferentes propiedades mecánicas y de transporte, para un tipo y concentración de activador alcalino dados, lo cual puede afectar de manera significativa el desempeño a largo plazo de estos materiales (Ismail et al., 2011).

Ha sido reportado (Wang et al., 1994) que, similar al caso de cemento Portland, el incremento del contenido de agua conlleva a la reducción de la resistencia mecánica de cementantes de escoria activada alcalinamente. Un incremento en la relación líquido (solución activadora)/ escoria resulta en una mayor concentración de álcalis, ya que una mayor cantidad del componente alcalino es adicionado al sistema. Esto simultáneamente conlleva a una mayor permeabilidad, ya que una mayor cantidad de agua está presente (Wang et al., 1994). Por lo tanto, un buen balance entre el contenido de la solución activante y la cantidad escoria debe ser encontrado para favorecer una resistencia a la compresión elevada a edades tempranas, una buena resistencia mecánica a edades avanzadas y una porosidad reducida, a través del control de las características microstructurales de los cementantes producidos. Sin embargo, la reducción del contenido de agua en la solución activadora puede causar el incremento de la viscosidad de la paste fresca, lo cual podría ser problemático en términos de la reología de morteros y concretos (Provis and Bernal, 2014).

Ruiz-Santaquiteria et al. (Ruiz-Santaquiteria et al., 2012) evaluó el efecto de la relación entre el activador alcalino/ cementante en la activación de ceniza volante y un precursor de tipo arcilloso, e identificó que la cantidad de agua disponible, junto con la concentración del cation alcalino, influencian la composición y estructura de los productos de reacción formados. En este estudio, una mayor concentración de álcalis y de agua en el sistema promovió la formación de especies poco polimerizadas, y dificultó la polimerización de los productos de reacción. Esto elucida que el contenido de agua en materiales de activación alcalina, adicionalmente al bien conocido efecto de crear un volumen adicional de poros en los cementantes endurecidos, puede modificar la durabilidad química y las propiedades de la estructura local de estos cementantes. Esto influenciará el desempeño de durabilidad, modificando la microestructura y composición de los cementantes activados alcalinamente.

En este estudio se evaluó una escoria activada con un metasilicato alcalino, dosificada con un contenido constante de activador y variando la relación agua/cementante. Los resultados de calorimetría isotérmica y difracción de rayos X, y la examinación microscópica de estos cementantes, muestran diferencias en la química de los cementantes como función del contenido de agua y duración de curado. Esto influencia los resultados de resistencia a la compresión obtenidos en los morteros producidos con formulaciones similares a las de los cementantes.

2. Programa experimental

2.1. Materiales y preparación de especímenes.

Como materia prima principal se utilizó una escoria siderúrgica de alto horno (GBFS) con una composición de óxidos que se muestra en la Tabla 1. Su gravedad específica fue 2800 kg/m3, su finura Blaine fue 410±10 m2/kg, y tuvo un tamaño medio de partícula d50 of 15 (m.

Las pasta fueron preparadas usando una mezcla de pellets de NaOH y un silicato comercial (PQ grado D), para alcanzar una relación molar de SiO2/Na2O de 1.0, una dosificación de activador de 8 g de Na2SiO3 por cada 100 g de escoria, y una relación de agua/ cementante (escoria + activador anhidro) (a/c) 0,40, 0,44, 0,48. Todas las pasta fueron curadas en tubos de centrifuga a 23°C hasta que fueron evaluados. Cubos de mortero de 50 mm de tamaño fueron usados para la evaluación de la resistencia a la compresión. Estos morteros fueron formulados con una relación arena: cementante de 2.75:1, y una formulación de cementante similar al de las pasta.

Experimentos de calorimetría isotérmica fueron llevados a cabo utilizando un calorímetro isotérmico TAM Air a una temperatura base de 25 ( 0,02°C. La pasta fresca fue mezclada fuera del calorímetro, pesada en una ampolla e inmediatamente colocada en el calorímetro. El flujo de calor fue colectado durante las primeras 40 h de reacción. Todos los valores de la tasa de calor liberado fueron normalizados por el peso total de la muestra.

2.2. Ensayos realizados.

Los especímenes endurecidos fueron analizadas posterior a un periodo de curado de hasta 180 días, a través de:

Difracción de rayos X (DRX), usando un instrumento Bruker D8 Advance con una fuente de radiación Cu Kα y un filtro de níquel. Los ensayos fueron llevados a cabo con un tamaño de paso de 0.020º, en un rango de 2θ entre 5º y 70º.

Termogravimetría fue llevada a cabo en un instrumento Perkin Elmer Diamond, usando una tasa de calentamiento de 10ºC/min entre 40ºC y 1000ºC.

Microscopia electrónica de barrido ambiental (MEBA) fue llevado a cabo usando un instrumento FEI Quanta con una voltaje de aceleración 15 kV y una distancia de trabajo de 10 mm. Se evaluaron muestras pulidas en el modo de bajo vacío, usando un detector de electrones retrodispersados para no tener que recubrir las muestras con carbono.

Resistencia a la compresión se determinó usando un ELE International Universal Tester, a una velocidad de carga de 1.0 kN/S en cubos de 50 mm.

3. Resultados y discusión

3.1. Calorimetría isotérmica

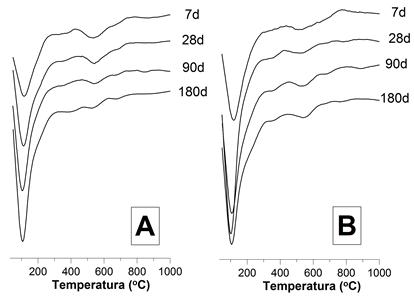

En todos los casos, la forma de las curvas de evolución de calor obtenidas a través de calorimetría isotérmica (Figura 1A) son consistentes con lo que ha sido reportado previamente para escorias activadas con silicatos (Fernández-Jiménez and Puertas, 1997, Shi, 1997, Bernal et al., 2014). Un periodo de pre-inducción (el primer pico) es observado durante las primeras horas de reacción ((2.5 h), seguido por un corto periodo de inducción, y un periodo de aceleración y desaceleración de intensidad elevada (el segundo pico), correspondiente a la nucleación, crecimiento y precipitación de los productos de reacción. El contenido de agua de la mezcla claramente modifica el tiempo inicial, la intensidad y la duración del pico asignado al periodo de aceleración y desaceleración, de manera que una relación a/c = 0,44 promueve la liberación de calor más alta durante el tiempo del ensayo, seguida por las pastas formuladas con una relación a/c = 0,48 y 0,40, respectivamente.

Figure 1 (A) Curvas de calorimetría isotérmica y (B) curvas de calor de reacción acumulado de cementantes de escoria activada alcalinamente con metasilicato alcalino, en función del contenido de agua.

Los calores de reacción identificados (Figura 1B) en pastas con relaciones a/c = 0,40 y 0,48, fueron similares durante las primeras 7 horas de ensayo. A todos los tiempos de reacción posteriores a 4 horas (el inicio del periodo de aceleración para las muestras con una relación a/c = 0,44), se observaron diferencias significativas en el calor acumulado de reacción en función del contenido de agua, de manera que el calor de reacción más elevado es identificado a todos los tiempos de ensayo en pastas con una relación a/c = 0,44, seguido por las pastas con una relación a/c = 0,48. Las pastas con una relación a/c = 0,40 presentaron la menor liberación de calor. Esto es particularmente notable cuando se considera que los resultados de calor liberado son normalizados por el peso total de las pastas, lo que significa que el calor liberado como función del peso de escoria en las muestras es de hecho mucho menor en las pastas con el menor contenido de agua, lo que indica un menor grado de reacción de estos sistemas. Las muestras con una relación a/c = 0,44 aún muestran un mayor calor liberado y un mayor calor de reacción que pastas con una relación a/c = 0,48, cuando estos resultados son comparados con base en el peso de escoria, indicando que este fenómeno debe ser asociado a un efecto químico.

En cemento Portland se ha identificado que la relación agua/cementante influencia la cinética de reacción (Lin and Meyer, 2009), y determina el grado de reacción a edades tempranas, de manera que tasas más altas o más bajas de reacción son identificadas cuando el contenido de agua incrementa, dependiendo del contenido de C3A y C2S en el clínker. Esto es coherente con el hecho que el endurecimiento de cemento Portland es gobernado por una reacción de hidratación, lo que difiere de cementantes de activación alcalina (Lecomte et al., 2006). Adicionalmente, los efectos de auto-deshidratación que pueden tener lugar en cemento Portland son significativos a bajos contenidos de agua, ya que no todas las fases del clínker se hidratan de manera similar a diferentes humedades relativas internas. Por ejemplo, alita puede parar de hidratarse a humedades relativas menores al 80% (Flatt et al., 2011), lo que es asociado con los cambios en la actividad del agua a valores negativos de la presión capilar, a medida que la hidratación continúa. Los posibles efectos de auto-deshidratación en cementantes de activación alcalina no son bien entendidos aún, pero el hecho que los productos de reacción de activación alcalina generalmente parecen tener el agua más débilmente enlazada que en sistemas de cemento Portland, lo que podría indicar que su grado de auto-deshidración podría ser limitado, reduciendo el impacto de este fenómeno en la tasa de reacción a bajas relaciones de a/c en estos cementantes.

La tasa de disolución de los componentes de clínker Portland en soluciones acuosas concentradas, los cuales representan el ambiente en una pasta fresca, no siguen una relación con el estado de saturación de la solución, de manera que diferentes mecanismos de disolución pueden controlar esta tasa dependiendo de la saturación de la solución (Bullard et al., 2011). Sin embargo, el tiempo inicial del periodo de aceleración en cemento Portland depende de la disponibilidad de suficientes regiones para la nucleación y crecimiento de los silicatos cálcicos hidratados (C-S-H) para dar una tasa de hidratación apreciable que pueda ser detectable a través calorimetría isotérmica. Resultados de resonancia magnética nuclear de estado sólido (RMN) han indicado (Bellmann et al., 2010) que la polimerización de las especies de silicatos puede ser un mecanismo importante en la cinética de transición entre nucleación y crecimiento, de manera que la formación de dímeros en los productos C-S-H has sido asociados con el inicio del periodo de aceleración. A medida que la reacción continúa, el periodo de desaceleración comienza, el cual es desencadenado por factores que aún son objeto de investigación, pero posiblemente incluyen el consumo de las partículas de menor tamaño dejando únicamente disponible para reaccionar las partículas de mayor tamaño, la falta de espacio y/o la falta de agua en el sistema (Bullard et al., 2011).

Los resultados obtenidos en pastas de escoria activada alcalinamente difieren de lo que se ha discutido previamente para cemento Portland, y parece que no son controlados simplemente por la química (composición y concentración) de la solución activadora. Esto podría ser una consecuencia combinada del efecto de la concentración de álcalis determinando la polimerización de los productos de reacción formados, como sugirió Ruiz-Santaquiteria et al. (Ruiz-Santaquiteria et al., 2012), y la velocidad de nucleación y crecimiento de las fases del tipo C-S-H, y otros productos cementantes en cementantes activados alcalinamente. En este estudio se identificó que los cementantes de escoria activada alcalinamente formulados con el menor contenido de agua (a/c 0,40) presentan un inicio del pico de aceleración en un punto posterior en el tiempo, comparado con lo que se observa en las pastas con mayores relaciones a/c. Esto podría ser una consecuencia de un aumento significativo en la alcalinidad de la solución de poro de la pasta fresca, lo que dificulta la disolución inicial de calcio y retrasar la formación de productos de reacción. En muestras con un alto contenido de agua (a/c = 0,48) el período de aceleración inicia más rápidamente, lo que podría indicar que las condiciones menos alcalinas alcanzadas en este sistema promueven la formación más rápida de los productos de reacción, ya sea como consecuencia de un cambio en la concentración de los álcalis y el silicato en la solución de poro, o esto podría ser relacionado con el aumento del espacio disponible para la nucleación y el crecimiento de los productos de reacción. Se identificó una reacción más rápida de la escoria cuando se utilizó una relación a/c de 0,44, lo que indica que esta cantidad de solución activante es suficiente para promover tanto la disolución de la escoria como la nucleación y crecimiento de los productos de reacción, durante los primeros tiempos de reacción.

3.2. Difracción de rayos X.

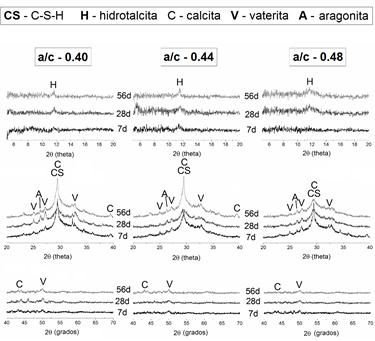

En cementantes de escoria activada alcalinamente, independiente del contenido de agua en la mezcla, el principal producto de reacción identificado a través de XRD (Figura 2) es una fase del tipo silicato cálcico hidratado con sustitución de aluminio (C-S-H) (carta de difracción de polvos, PDF, #045-1480) parecido a un tipo desordenado de tobermorita 11Å. Adicionalmente, un hidróxido doble laminar del grupo de la hidrotalcita (similar a Mg6Al2CO3(OH)16·4H2O, PDF #014-0191, pero potencialmente con variaciones en las relaciones Mg/Al y CO3 2-/OH fue observado. Hidrotalcita es uno de los principales productos de reacción en la mayoría de pastas de escoria activada alcalinamente, cuando un contenido suficiente de MgO está disponible en la escoria (Bernal et al., 2014), independiente del activador usado (Ben Haha et al., 2011, Escalante-Garcia et al., 2003, Fernández-Jiménez et al., 2003). También se identificaron los polimorfos de carbonato de calcio (CaCO3) calcita (PDF #005-0586), vaterita (PDF #002-0261) y aragonita (PDF #04-013-9616). La formación de carbonatos en estos especímenes es asociada con la carbonatación superficial de las muestras durante el manejo, trituración y/o análisis.

Figura 2 Difractogramas de rayos X de cementantes de escoria activada con metasilicato alcalino formuladas con una relación a/c= 0,40, 0,44, 0,48.

Las diferencias principales en los difractogramas en la Figura 2, en función del contenido de agua y el tiempo de curado, se identifican en la amplitud e intensidad del pico a 2θ 11,3( asociado con la reflexión principal de la fase de tipo hidrotalcita, y el pico a 2θ 29,4° asignado a la reflexión principal del producto del tipo C-S-H y calcita. Ambos picos son más intensos a un curado por mayor tiempo, pero menos intenso y ancho con la adición de más agua a la mezcla. Es importante mencionar que las reflexiones secundarias de calcita (2θ 39,4(, 43,2(, 47,5(, 48,5() no cambian significativamente durante el tiempo de curado, o en función del contenido de agua. Por lo tanto, cualquier cambio en el pico 2θ 29,5° pueden ser principalmente asociados con los cambios estructurales de los C-S-H. La agudización e intensificación de este pico, en función del tiempo en cada mezcla, se atribuye a un mayor grado de ordenamiento estructural del producto del tipo C-S-H a medida que avanza la reacción, y en particular tiempos avanzados de reacción. La mezcla con el mayor contenido de agua (a/c = 0,48) muestra un pico mucho menos intenso en esta región, lo que podría reflejar ya sea un menor grado de ordenamiento estructural en el C-S-H, y/o un menor grado de formación de esta fase, que en los otros sistemas estudiados.

Los resultados de calorimetría en la Figura 1 mostraron un grado de liberación de calor es sólo ligeramente más bajo (diferencia <20%) en cementantes con una relación a/c = 0,48 comparado con las mezclas con una relación a/c = 0,40 o 0,44, mientras que la intensidad de la picos de C-S-H para las diferentes mezclas en la Figura 2 difieren significativamente (teniendo en cuenta también las diferencias en la intensidad debido al contenido de calcita variable). Esto demuestra que debe haber diferencias en el ordenamiento estructural de C-S-H, así como diferencias en la cinética de la reacción de los cementantes de escoria activada alcalinamente, al modificar el contenido de agua en la mezcla.

3.3. Termogravimetría.

La pérdida en peso de pastas de escoria activada alcalinamente (Figura 3) tiene lugar principalmente por debajo de los 300°C, independientemente del tiempo de curado y el contenido de agua. Esto corresponde a la libración de agua molecular que se encuentra en la estructura porosa del material. El hombro identificado cerca de los 170°C corresponde a la deshidratación térmica de la hidrotalcita ENT#091;33, 34ENT#093;, la cual fue identificada a través de XRD (Figure 2). La notable pérdida de peso progresiva en la región entre 250-350°C se asigna a la deshidratación de otras fases del tipo aluminato cálcico, las cuales se descomponen en este rango de temperaturas ENT#091;36ENT#093;. La hidratación de los geles C-S-H en estos cementantes son entonces identificados como una pérdida en peso progresiva por debajo de los 380°C ENT#091;14, 37ENT#093;. Pérdidas en peso entre 400°C y 700°C corresponden a la descomposición térmica de calcita ENT#091;14ENT#093;, junto con la descomposición térmica de fases menores del tipo carbonato vaterita y aragonita ENT#091;40ENT#093;, identificadas por XRD. Pastas formuladas con una relación a/c elevada (Figure 3B) mostraron una mayor perdida en peso a temperaturas por debajo de los 250(C, coherente con una mayor contenido de agua libre en las muestras. Sin embargo, a tiempos avanzados de curado, la pérdida en peso de las pastas formuladas con una relación a/c = 0,48 es mucho más alta que la pérdida en pastas con una relación a/c = 0,40, lo cual podría sugerir que la formación de una mayor cantidad de productos de hidratación tuvo lugar en pastas con altos contenidos de agua, a medida que la reacción progresa. Esto es de alguna manera coherente con los resultados de calorimetría (Figura 1), los cuales indicaron un mayor grado de reacción em las muestras con una relación a/c = 0,48, que aquellas formuladas con una relación a/c = 0,40.

3.4. Microscopía electrónica de barrido.

Micrográficas de electrones retrodispersados de pastas de escoria activada alcalinamente son presentadas en la Figura 4. Estas micrografías muestras que todos los materiales evaluados desarrollaron una matriz cohesiva y relativamente continua y homogénea, coherente con la formación de productos de reacción que llenan espacios tales como los geles del tipo C-(A)-S-H (región principal de color gris), como se identificó a través de difracción de rayos X (Figure 2). Las partículas angulares largas (gris claro) embebidas en la matriz corresponden a escoria sin reaccionar. A medida que el contenido de agua de los cementantes cambia, se observan diferencias en la intensidad de la escala de grises (relacionado con la densidad del material), de manera que un color gris oscuro es observado en los especímenes formulados con altos contenidos de agua. En materiales cementantes esto es atribuido a cambios en la composición de los productos de reacción, donde menores contenidos de Ca conllevan a colores más oscuros, ya que este es el elemento más pesado presente en la gel, o a los cambios en la densidad aparente (Ben Haha et al., 2011, Zhang et al., 2002, Kjellsen, 1996, Famy et al., 2002), de manera que colores más oscuros son relacionados con materiales más porosos.

Figura 4 Imágenes de electrones retrodispersados (arriba) de cementantes de escoria activada con metasilicato alcalino, después de 56 días de curado, formulados con una relación a/c igual a (A) 0,40, (B) 0,44 y (C) 0,48. Debajo de cada imagen se presentan los resultados de la segmentación de las imágenes en regiones solidas (blanco) y poros (negro) usando un método simple del valor umbral (el mismo valor umbral se utilizó para todas las imágenes).

En cementos de activación alcalina típicamente han sido identificados dos tipos de geles en el cementante, correspondiendo a geles del tipo C-A-S-H "internas" y "externas" (Ben Haha et al., 2011, Bernal et al., 2013, San Nicolas et al., 2014). Los productos internos son observados en áreas inmediatamente alrededor de las partículas de escoria sin reaccionar, los cuales tienen una coloración gris más clara, que la de las geles cementantes, lo cual es asociado con una relación Ca/Si más elevada que la de los geles de tipo externo que se forman más alejadas de las partículas de escoria en estos sistemas (Bernal et al., 2013, Brough and Atkinson, 2002); se espera que un material con altos contenidos de a/c presente principalmente productos del tipo gel externo como resultado del espacio libre adicional disponible. En un estudio llevado a cabo por los autores (San Nicolas et al., 2014), solo diferencias menores en la relación Ca/Si fueron observadas entre los productos internos y externos en concretos de escoria activada alcalinamente formulados con relaciones de a/c variante (San Nicolas et al., 2014), y por lo tanto los cambios en la intensidad de la escala de grises de los especímenes examinados en este estudio son más probablemente asociados con los cambios en la densidad aparente (y por lo tanto en la porosidad) de las fases cementantes formándose en estos sistema.

Para la identificación de cualquier diferencia en la porosidad es los cementantes producidos, se llevó a cabo la segmentación de las imágenes de electrones retrodispersados. Este procedimiento involucra la selección de un valor umbral permitiendo la discriminación entre espacios porosos y fases cementantes (sólidos). La selección del valor umbral se basa en la forma de los histogramas de cada imagen, los cuales muestran los picos con valores altos y bajos de la escala de grises, donde los pixeles en la escala de grises bajos son asignados a espacios internos vacíos (Wong et al., 2006, Scrivener, 2004). En la segmentación de las imágenes (Figura 4) es posible identificar una mayor fracción de las áreas porosas a medida que la relación agua/ cementante es incrementada, consistente con lo que se espera en materiales de cemento Portland.

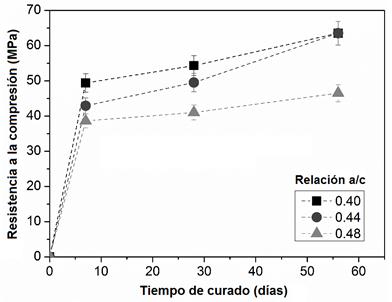

3.5. Resistencia a la compresión.

La resistencia a la compresión de los morteros producidos se presenta en la Figura 5. Después de 7 días de curado, la resistencia es menor en muestras formuladas con una relación a/c = 0,44 y 0,48, consistente con una mayor porosidad identificada en los cementantes con contenidos de agua elevados. Sin embargo, a medida que la reacción progresa la resistencia la compresión de los morteros con una relación a/c de 0,40 y 0,44 alcanzan valores similares, de manera que a edades avanzadas de curado (56 días) ambos morteros presentaron valores de resistencia alrededor de 60 MPa. El incremento del contenido de agua en los morteros también modifica el desarrollo de resistencia a la compresión de las muestras, de manera que morteros con la mayor relación a/c evaluada, 0,48, no presenta ganancias significativas de resistencia entre 7 y 56 días de curado, a diferencia de la tendencia observada en los especímenes producidos con menores contenidos de agua, donde un incremento en la resistencia fue identificado.

Figura 5 Desarrollo de resistencia a la compresión de morteros de escoria activada alcalinamente, en función del contenido de agua.

A pesar de la pequeña reducción en el grado de reacción que se identificó en las muestras formuladas con una relación a/c = 0,40, comprado con los cementantes dosificados con una relación a/c = 0,44 (Figura 1), los resultados de microscopia y resistencia indica que hay una posible relación indirecta entre el desarrollo estructural de los cementantes y las propiedades macroscópicas de materiales de activación alcalina.

4. Conclusiones

El contenido de agua en cementos de escoria activada alcalinamente tiene un efecto significativo en la cinética de reacción y en la estructura de los productos de reacción formados, de manera que una reacción más rápida es alcanzada cuando las pastas son formuladas con una relación a/c igual a 0,44, comparado con pastas con relaciones a/c iguales a 0,40 y 0,48. La cristalinidad de los productos de reacción también es reducida cuando el contenido de agua de la mezcla es aumentada. No se identifica una correlación directa entre el desarrollo de resistencia mecánica y la velocidad de reacción de estos cementos, con la relación a/c. Sin embargo, a medida que el contenido de agua se incrementa más allá de 0,44, en las mezclas estudiadas, es evidente que hay un efecto negativo a los niveles más altos de adición de agua, lo cual retrasa la precipitación de los productos de reacción y obstaculiza la ganancia de resistencia a la compresión durante el tiempo de curado. Estos resultados elucidan que la modificación del contenido de agua en materiales de activación alcalina tendrá un efecto combinado debido a las variaciones en la alcalinidad de la solución activadora y el desarrollo microestructural del material, y por lo tanto, en la cinética de reacción, la cristalinidad de los productos de reacción, y la porosidad, lo cual modifica la evolución del desempeño mecánico, en función del tiempo. Por lo tanto, se le debe de dar una atención especial al modificar el contenido de agua de la mezcla para ajustar las propiedades de trabajabilidad de estos cementantes, ya que la influencia de la adición de agua en las propiedades de la pastas en estado endurecido, no es siempre predecible de manera directa.

nueva página del texto (beta)

nueva página del texto (beta)