1. INTRODUCCIÓN

El canal de Panamá fue construido hace unos 100 años y ha constituido una vía para el tráfico de personas y mercancías de importancia capital para el comercio mundial. Con el fin de realizar una ampliación que permitiera el paso de barcos de mayor calado, la ACP realizó un concurso internacional para la construcción de un tercero y cuarto juego de esclusas. Esta oferta fue adjudicada al consorcio “Grupo Unidos por el Canal” (GUPC), coordinado en su parte técnica por Sacyr S.A. Las nuevas esclusas tienen cuatro niveles desde el que conecta directamente con el Atlántico o el Pacífico hasta el nivel de los lagos interiores, que son prácticamente agua dulce. Para evitar en lo posible la contaminación salina de los lagos interiores, la oferta ganadora contempla una serie de piscinas laterales reguladoras del nivel de tal manera que el agua se recicla en estas piscinas y no se vierte a los océanos o pasa a los lagos. El conjunto de la obra supone como cifra aproximada la colocación de unos 5 millones de toneladas de hormigón. La obra está prevista que se inaugure en 2014 cuando se cumple el centenario del antiguo Canal. El hormigón del antiguo Canal no estaba armado pero en el actual se prevé el uso de armadura como parte del diseño antisísmico. La ACP definió en su Pliego de condiciones una vida útil de 100 años para el hormigón en todos sus elementos, para lo que especificó el cumplimiento de valores del método ASTM 1202 de menos de 1000 culombios (ASTM 1202, 2010) y la aplicación de un método de cálculo de la vida útil. Además fijó una serie de requisitos durante la puesta en obra del hormigón con el fin de minimizar la fisuración por el calor de hidratación y espesores de recubrimiento variables alrededor de 10 cm.

La obra comenzó a principios de 2011. En sus comienzos una empresa de ingeniería de Chicago y un laboratorio canadiense empezaron a trabajar para el GUPC para verificar el cumplimiento de las especificaciones de los 1000 culombios y el cálculo de los 100 años de vida requeridos que era calculado con un programa desarrollado por el propio laboratorio. Después de los primeros tanteos en diversas mezclas, el consorcio GUPC se puso en contacto en mayo de 2011 con parte de los autores de esta comunicación para estudiar la posibilidad de utilizar otros modelos de cálculo de la vida útil o vías alternativas de mostrar el cumplimiento de las especificaciones. El planteamiento ofrecido desde el IETcc consistió en: a) Sugerir materias primas y proporciones diferentes de las utilizadas hasta ese momento para fabricar las mezclas de hormigón con el fin de tener una serie de mezclas alternativas a las iniciales, b) Realizar un control continuo mediante la medida de la resistividad eléctrica y su evolución en el tiempo y c) Usar otro modelo de cálculo de la vida útil, en concreto el modelo numérico LIFEPRED desarrollado en el Instituto basado en la ley de Fick (Andrade y Tavares, 2012).

En el presente trabajo se describe el conjunto de acciones emprendidas y los resultados de algunas de las mezclas diseñadas tanto de culombios como de resistividad y los coeficientes de difusión que se obtuvieron mediante difusión natural. Igualmente se muestran los resultados al introducir los valores en el método numérico de cálculo de vida útil LIFEPRED así como los obtenidos con el modelo de la resistividad. Se comentan las relaciones entre los valores de culombios y de resistividad, su evolución en el tiempo, así como los valores paralelos obtenidos de difusión de cloruros y el efecto del “factor de edad” en las predicciones, que resulta ser más crítico que el propio coeficiente de difusión. La metodología ha permitido comprobar que el control continuo mediante la medida de la resistividad es una manera económica y eficaz de asegurar el cumplimiento de los requisitos de la propiedad en aspectos de durabilidad.

La resistencia de un hormigón al ingreso de cloruros está basada tanto en una porosidad baja como en la capacidad de la pasta de cemento de retener el avance mediante reacción con las fases hidratadas como por absorción en el CSH (Tuutti, 1982; Andrade, 1993; Baroghel-Bouny et. al, 2010; Saetta et. al. 1993; Sagüés, 2003). Un parámetro que define esta resistencia es el coeficiente de difusión del ion cloruro, que se suele utilizar el “aparente” porque tiene en cuenta tanto el transporte por la red de poros como la reacción con las fases hidratadas. Su modelado se acomete normalmente mediante la resolución en estado no estacionario de la segunda ley de Fick de la difusión en la que se supone que la concentración exterior de cloruros permanece constante así como su coeficiente de difusión (Crank, 1975). Sin embargo estas condiciones no son las que se producen en la realidad donde se ha podido comprobar que el coeficiente disminuye con el tiempo (Mangat y Molloy 1994; Andrade et. al. 2000) y la concentración superficial del hormigón no es constante (Gulikers, 2004), por lo que la fiabilidad de los modelos predictivos es muy dudosa en tanto todavía no se han podido calibrar con casos reales más allá de unos 25 años. Una alternativa al uso de los ensayos y modelos basados en la medida del perfil de cloruros, es el uso de la medida de la resistividad eléctrica ya que está directamente relacionada con la difusividad (Andrade, 1993) pero tiene la ventaja de que es un método no destructivo de medida, permitiendo medir muchas veces en la misma probeta y además informa sobre otros parámetros de la microestructura del hormigón (Andrade et. al. 2000). Además tiene una relación directa (Gulikers, 2004) con la medida de los culombios con el método ASTM 1202 y por ello su equivalencia es fácil de deducir. Adicionalmente se ha desarrollado un modelo introduciendo la resistividad dentro de la ley de la raíz cuadrada del tiempo (Andrade, 2004) lo que permite hacer predicciones de vida útil y además obtener el factor de edad (Andrade et. al. 2011) si se hace un seguimiento de la medida en el tiempo.

2. EXPERIMENTAL

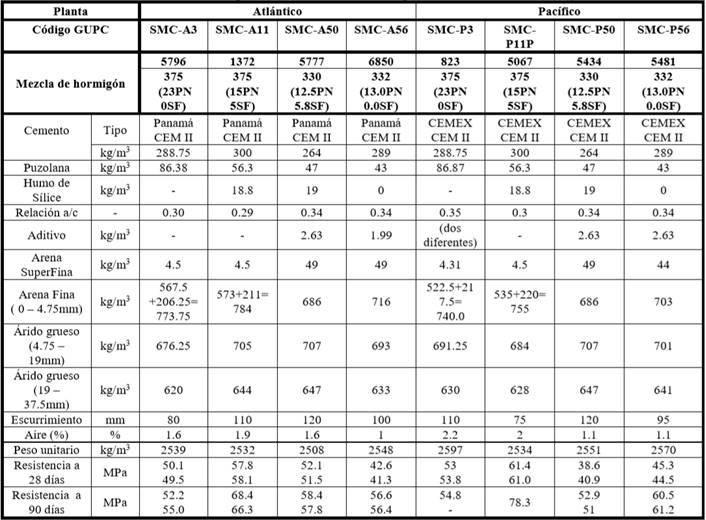

Para ilustrar la metodología aplicada se van a presentar solo 4 mezclas (Mix A y P3, A y P11, A y P50 y A y P56) como representativas de las más de 50 estudiadas. Sus composiciones tanto para el lado del Atlántico como para el Pacifico se dan en la Tabla 1.

El cemento es tipo CEM II (ASTM) al que se añaden adiciones como puzolana natural o humo de sílice. También se utiliza una fracción de arena “superfina” que tiene actividad puzolanica, aunque su incorporación es considerada como árido y no como adición mineral. La relación a/c está en el orden de 0,3. Para los ensayos las probetas cilíndricas de 15x30cm se preparan en la planta real en Panamá donde son curadas en cámara húmeda durante 28 días y luego son empaquetadas para qué continúen su curado húmedo y enviadas a Madrid , donde llegan a los 38 días de fabricación.

Una vez que se reciben se comienzan los ensayos que se describen a continuación: de cada dosificación se ensayan 3 probetas. El esquema de la preparación de muestras se puede observar en la figura 1. De la probeta 1 se cortan 10 cm y sobre la parte superior se hace el seguimiento de resistividad a los largo del tiempo y sobre la parte inferior se realiza el ensayo de difusion natural de cloruros (ASTM C1543). De la probeta 2 y 3 se cortan 10 cm y sobre la parte superior se extrae un testigo central de diámetro de 7,50 cm de la parte superior de la probeta y sobre este testigo se corta una rodaja de un espesor de 2,00 cm para los ensayos de multirrégimen (no incluidos en el presente trabajo) y en el resto que es una corona se extraen las muestras en su zona interior para los ensayos de: volumen de huecos (ASTM C 642) y porosimetría de mercurio (MIP). Sobre la parte inferior de estas muestras 2 y 3 se realiza el ensayo de difusión de cloruros (ASTM C1543).

2.1 Porosimetría por intrusión de mercurio.

La medida de la porosidad se determinó a través de la porosidad por intrusión de mercurio. Para ello, se utilizó el porosímetro PORESIZER de la casa Micromeritics, siguiendo la recomendación de la norma ASTM D4404. Este ensayo permite determinar todo el rango de poros existentes en la muestra con diámetros entre 400 y 0,01 μm. La muestra de 1cm3 utilizada en el ensayo fue extraída del interior de una rodaja de hormigón obtenida del tercio medio de la muestra tallada o de la probeta.

2.2 Resistividad eléctrica. Método de las cuatro puntas.

La determinación de la resistividad del hormigón puede realizarse por diferentes métodos, en este caso se ha seleccionado la medida de resistividad por el método de las 4 puntas de Wenner según se especifica en la norma UNE 83988-2. El método emplea cuatro electrodos equidistantes que se humectan en sus puntas para hacer un buen contacto con la superficie del hormigón. Se aplica una corriente alterna conocida (de hasta 50 mA a una frecuencia elevada) entre los electrodos externos y se mide el cambio en la diferencia de potencial entre los interiores. La resistividad se obtiene como función del voltaje, intensidad y distancia entre electrodos.

En un medio cuasi-infinito la resistividad (ρ⍺) se puede obtener aplicando la ecuación 1.

Donde R es la resistencia eléctrica, ⍺ es la distancia entre los electrodos y el factor 2π⍺ es el llamado factor geométrico de proporcionalidad. Como la probeta es de tamaño finito, es necesario introducir en los cálculos el “factor de forma” que en el presente caso tiene un valor multiplicando de 0,714.

2.3 Determinación del coeficiente de difusión de los iones cloruro. Método natural.

El ensayo se realiza según establece la norma ASTM C1543. Para ello, se coloca un tubo sobre la cara superior de la muestra sellándolo con silicona e introduciendo una disolución de NaCl con una concentración de 30g/l. El conjunto se recubre con una película termoplástica para evitar la evaporación de la disolución y de las paredes laterales de la probeta, según se muestra en la figura 3.

El ensayo se mantiene durante 90 días, tiempo tras el cual se realiza la extracción de las muestras para el cálculo del perfil de cloruros mediante el fresado cada 2mm de la superficie progresivamente. En las muestras así obtenidas se analiza el contenido de cloruros totales mediante la norma UNE 83986.

El cálculo del coeficiente de difusión en estado no estacionario y la concentración superficial de cloruros en el hormigón se obtienen aplicando la ecuación de la solución de la segunda ley de Fick (ecuación 2).

Donde:

Cχ es la concentración de cloruros a una profundidad χ en un tiempo t, % en peso seco de muestra.

CS es la concentración de cloruros en el hormigón, % en peso seco de muestra.

Dns es el coeficiente de difusión en estado no estacionario, cm2/s.

erf es la función error de Gauss.

t es el tiempo del ensayo, en segundos.

3. Modelo de cálculo de vida útil LIFEPRED (Andrade y Tavares, 2012).

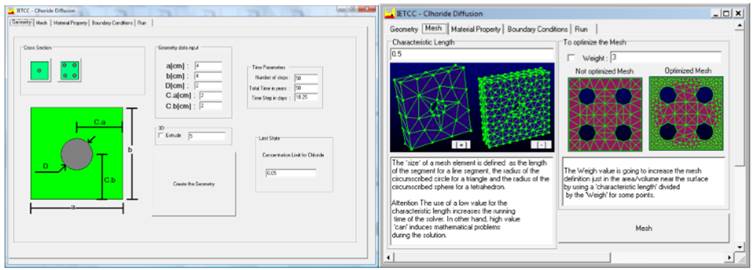

El modelo está basado en la resolución numérica de la segunda ley de Fick. Se han desarrollado versiones en 1D, 2D y 3D si bien la tridimensional no se usará en el presente trabajo. Al contrario que otros modelos que consideran el medio semi-infinito, LIFEPRED considera un medio finito debido a la presencia de la armadura. Esta característica supone importantes variaciones en los resultados si el recubrimiento es pequeño porque los cloruros se acumulan en la superficie de la barra en mayor proporción. El programa además permite introducir el efecto de una temperatura y humedad ambiental variable. Permite introducir varias leyes de “envejecimiento” o una propia y permite visualizar solo la concentración límite. Tiene una interface con el usuario muy intuitiva con muy pocas pantallas de introducción de datos.

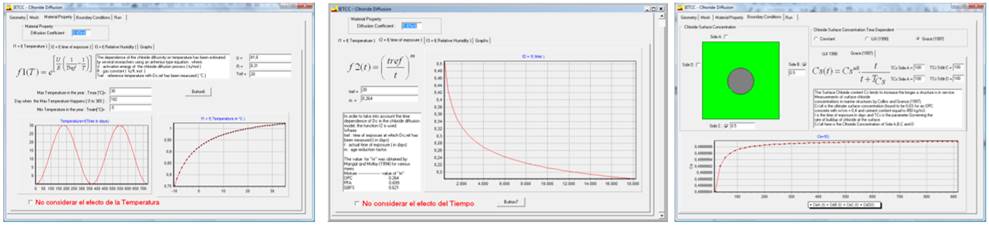

La secuencia de operación es la siguiente: 1) Crea la geometría del elemento y posición de la barra, (figura 4), 2) Decide el tamaño del mallado de la geometría, (figura 4), 3) Introduce las características del material, 4) Introduce las condiciones sobre la concentración superficial, el factor de edad y al temperatura (figura 5), 5) Realiza las operaciones y 6) Presenta los resultados con gráficos (figura 6).

Figura 5. Condiciones de operación: variación de temperatura, del factor de edad y de la concentración superficial.

3.1 Modelo basado en la resistividad (Andrade, 2004; Andrade et. al. 2011).

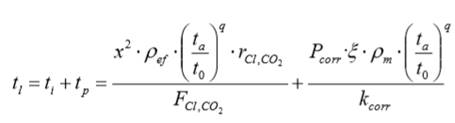

En base a la medida de la resistividad se ha desarrollado un modelo que permite calcular la vida útil a partir de la resistividad a 28 días en condiciones de saturación de agua. Puede calcular asimismo el periodo de propagación de la corrosión. A los efectos del presente trabajo solo se considerará la parte correspondiente al tiempo hasta la despasivación de la armadura, es decir el primer término de la ecuación 3:

Donde x= es el espesor del recubrimiento, ρef= la resistividad efectiva o nominal, ρm = la resistividad media en el clima particular, rCl,CO2 = el factor de reacción de los cloruros con la pasta de cemento, FCl,CO2 = el factor ambiental que depende del contenido de cloruros en el ambiente, q= el factor de edad debido a la hidratación progresiva del cemento, Pcorr = la profundidad de ataque por corrosión de la armadura, ξ = es un factor ambiental que depende del clima y kcorr = una constante que relaciona la resistividad y la velocidad de corrosión.

Para calcular la vida útil a través de éste modelo, además de la resistividad en condiciones de saturación del hormigón a los 28 días, se necesita: 1) Registrar periódicamente este parámetro para obtener el factor de edad q, 2) Obtener el factor de reacción de los cloruros a través del ensayo multirégimen y 3) Identificar el factor ambiental a aplicar en función del tipo de ambiente.

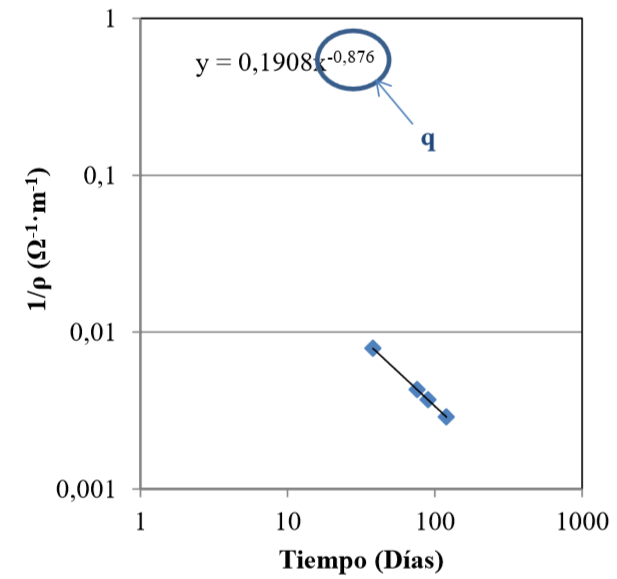

El factor q representa el factor de envejecimiento o variación que tiene lugar en la resistividad con motivo de las reacciones de hidratación del cemento con el tiempo, y puede calcularse gráficamente según se indica en la figura 7, donde la pendiente del ajuste obtenido al representar el logaritmo de la inversa de la resistividad frente al logaritmo del tiempo, es el valor -q.

Figura 7. Representación de los datos de resistividad eléctrica para obtener el factor q de envejecimiento. Ejemplo para una de las mezclas.

Como se ha mencionado la resistividad es una indicación indirecta de la porosidad, por lo que es necesario calcular de forma independiente el retardo que introduce la reacción de los cloruros con las fases hidratadas del cemento. Este cálculo se puede hacer de diferentes maneras, de las que en el caso presente se ha realizado mediante la ecuación 4.

Donde Ds es el coeficiente de difusión en estado estacionario (sin reacción), el Dns es el coeficiente en estado no estacionario. Se multiplica el Dns por la porosidad , ya que ambos coeficientes, aunque se dan en las mismas unidades, se refieren a volúmenes diferentes (la solución de los poros o el total de la muestra). También se puede obtener calculando el Ds y el Dns a partir de la resistividad.

4. RESULTADOS

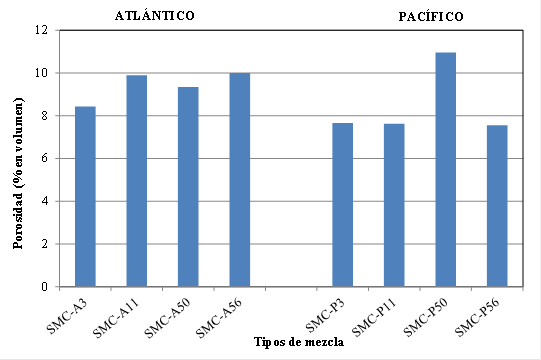

En la figura 8 se muestran los valores de porosimetría de mercurio de las mezclas que se presentan en este trabajo. Cada resultado es la media de tres muestras. Excepto la mezcla P50 todas ellas resultan con valores menores al 10% lo que indica una baja porosidad. Estos valores se utilizan luego en el cálculo de la vida útil por el programa LIFEPRED.

Los valores de la resistividad a lo largo del tiempo se presentan en la figura 9 y en la tabla 3 los factores de edad que se obtienen a partir de los datos entre 28 y 120 días. Los coeficientes de difusión obtenidos a 38 y 120 días se presentan en la figura 10 para todas las mezclas menos para las A3 y P3 de las que sólo se hicieron ensayos a 14 meses.

Tabla 3. Valores del factor de edad calculados a partir de la evolución de la resistividad con el tiempo.

5. DISCUSIÓN

Como ya se avanzó los únicos requisitos que se proponían en el pliego de especificaciones era el de que las mezclas alcanzaran los 1000 culombios a una edad sin determinar y que mediante un modelo se demostrara una vida útil de 100 años. Ambos requisitos eran independientes y había que demostrarlos simultáneamente sin que se pudiera derivar que el cumplimiento de los 100 culombios era suficiente evidencia de una vida útil de 100 años.

El enfoque que se presentó para demostrar ambos requisitos fue diferente:

- Por un lado basándose en la equivalencia de los culombios en el ensayo ASTM 1202 y los valores de resistividad, se propuso sustituir el control continuo de la evolución de las mezclas por la medida de la resistividad que debido a su carácter de medida no destructiva permite hacer el seguimiento en el tiempo en la misma probeta.

- Por otro se propuso realizar medidas de difusión natural que no estaban previstas para poder introducir parámetros reales en un modelo basado en la ley de Fick de la difusión y

- Debido a la relación entre la resistividad y los coeficientes de difusión aparentes se pudo confirmar que el factor de edad de la resistividad es equivalente al de la medida a diversas edades del método de difusión natural y a si mismo permite calcular la vida útil obteniéndose en general valores muy similares.

Así pues, aunque se ha utilizado una metodología distinta en paralelo a la especificada en el pliego de condiciones del hormigón. La comparación constante ha permitido comprobar que la resistividad es un método muy adecuado para el control en obra de la durabilidad del hormigón.

5.1 Relación entre culombios, resistividad y coeficiente de difusión.

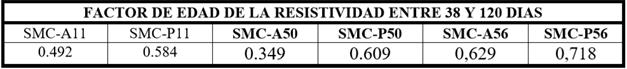

La relación entre los culombios obtenidos en el ensayo ASTM 1202 y la resistividad se muestra en la figura 11 para una de las mezclas. En general el coeficiente de regresión es muy alto. La relación obtenida es:

Figura 11. Izquierda: relación entre los culombios y al resistividad y derecha: relación entre resistividad y coeficiente de difusión aparente de las mezclas ensayadas a 38 y 120 días.

En cuanto al coeficiente de difusión aparente, Dns, la relación obtenida se deriva de la ecuación de Einstein entre difusividad y conductividad (Andrade et. al. 2011; ASTM C1543; Andrade y Whiting 1996) y se muestra en la parte derecha de la figura 11. Se puede comprobar que también tiene un coeficiente de regresión aceptable. Es importante hacer notar que la relación básica de Einstein aporta una pendiente de -1 y aquí la pendiente obtenida es >1 debido a que se trata del coeficiente aparente que tiene en cuanta la reacción de los cloruros, ya que el coeficiente efectivo da una pendiente de -1, confirmando la posibilidad de la aplicación de esta ley básica como se avanzó en el trabajo referenciado (Andrade, 1993). La diferencia entre las pendientes para la misma ordenada en el origen permite el cálculo del factor de reacción r del modelo de la resistividad que sin embargo, aquí se ha calculado mediante la ecuación (4).

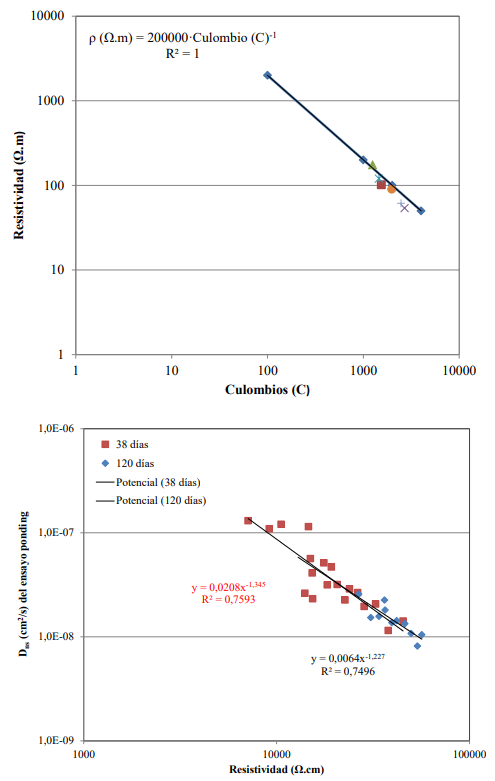

5.2 Confirmación del empleo del factor de edad de la resistividad.

La viabilidad de uso del factor de edad obtenido de la evolución de la resistividad se ha realizado mediante su comparación con el coeficiente de difusión natural medido a 120 días (figura 7). En la figura 12 se muestran los resultados obtenidos mediante las dos vías de cálculo. Como se ha mencionado las mezclas A3 y P3 no se ensayaron más que a edades tardías. De las restantes mezclas la A56 no se tienen los resultados pero el resto da valores muy similares excepto en el caso de la mezcla P50 que ha resultado anómalamente alto el valor de la difusión a 120 días.

Figura 12. Valores del coeficiente de difusión aparente calculado mediante su valor medido a 30 días y extrapolado usando el factor de edad obtenido de la resistividad (tabla 3) y el valor del coeficiente obtenido realizando el ensayo de difusión natural a los 120 días.

5.3 Cálculo de la vida útil con el programa LIFEPRED y su comparación con el modelo de la resistividad.

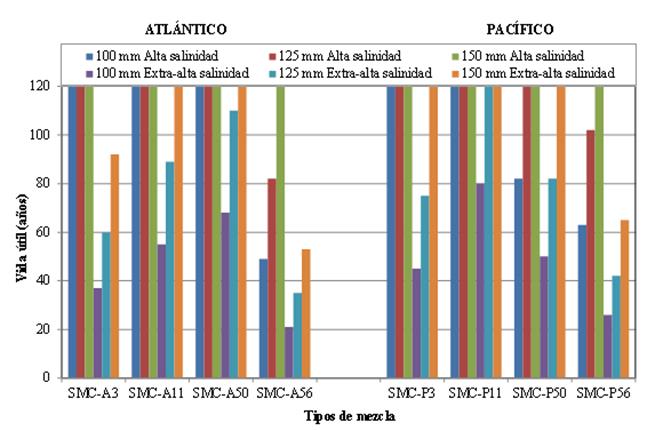

El programa LIFEPRED es flexible y demanda pocos datos de entrada. Los valores obtenidos para las diversas mezclas se presentan en la figura 13. Se han estudiado tres recubrimientos: 100 mm, 125 mm y 150 mm y en la figura 13 se aportan los resultados solo de las dos cámaras donde hay un nivel de salinidad que puede llegar a ser peligroso y que se han denominado “alta y extra alta salinidad” (tabla 1). Con estos cálculos y partiendo del cumplimiento independiente de los 1000 culombios (equivalente a 200 Ω·m) mediante los resultados obtenidos se ha podido recomendar el recubrimiento necesario para cada salinidad o cámara.

Figura 13. Vidas útiles calculadas con el programa LIFEPRED para las salinidades alta y extra-alta y tres espesores de recubrimiento.

Por otro lado también se han calculado las vidas útiles mediante el modelo de la resistividad (ecuación 3) usando solo el periodo de iniciación pues el estado límite definido por la ACP es la ausencia de corrosión a los 100 años. Como puede comprobarse en la figura 14 donde se presentan diversos tanteos, los resultados de ambos modelos son muy similares y se alternan en su predicción más conservadora dando indistintamente más alto o más baja predicción. Ello es debido a que el modelo de la resistividad en su parte predictiva se ha basado en la raíz cuadrada del tiempo y que por tanto respeta la relación cuadrática entre distancia recorrida y tiempo.

6. CONCLUSIONES

Las conclusiones que se pueden obtener de los ensayos realizados se pueden resumir:

Existe una relación entre los culombios del ensayo ASTM 1202, la resistividad y el coeficiente de difusión aparente que permiten relacionar los dos requisitos esenciales de durabilidad mencionados en el Pliego de Condiciones del Hormigón: los culombios y la vida útil prevista.

La vida útil puede cumplirse en función de la salinidad y el espesor del recubrimiento.

El control continuo con la medida de la resistividad es una herramienta que simplifica mucho el control de calidad al ser una medida de carácter no destructivo.

nueva página del texto (beta)

nueva página del texto (beta)