Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Chapingo serie ciencias forestales y del ambiente

versión On-line ISSN 2007-4018versión impresa ISSN 2007-3828

Rev. Chapingo ser. cienc. for. ambient vol.23 no.3 Chapingo sep./dic. 2017

https://doi.org/10.5154/r.rchscfa.2016.09.051

Artículo original

Extrusión de compuestos madera plástico espumados. Parte I: Caracterización física y morfológica

1Universidad de Los Andes, Conjunto Forestal, Facultad de Ciencias Forestales y Ambientales. Av. Chorros de Milla, Campus Universitario Forestal. Mérida, Venezuela.

2Universidad del Bío-Bío, Facultad de Ingeniería, Departamento de Ingeniería en Madera. Av. Casilla 5-C, Collao 1202. Región del Bío-Bío. Concepción, Chile.

3Université Laval, Faculté des Science et de Génie, Génie Chimique. Pavillon Adrien-Pouliot 1065, Avenue de la Médecine Local 3546. Québec, Canada.

Introducción:

El uso de los compuestos madera plástico (WPC, por sus siglas en inglés) ha sido limitado, debido a su baja resistencia al impacto y alta densidad en comparación con la madera natural.

Objetivo:

Caracterizar la morfología celular y la densidad del WPC preparado con polietileno virgen y reciclado, y madera de Pinus radiata.

Materiales y métodos:

El polímero y los WPC espumados se fabricaron por un proceso de extrusión. El polietileno de alta densidad virgen y reciclado se mezcló de forma separada con madera de P. radiata. Las proporciones plástico/madera fueron 80/20 y 70/30, agente espumante endotérmico Hydrocerol 1700 al 1 y 3 %, agente acoplante Licocene 4351, y Licolub H12 como agente lubricante.

Resultados y discusión:

La densidad del polímero virgen, con espumante al 1 y 3 %, se redujo 39 y 20 %, respectivamente; en el polímero reciclado disminuyó 18 y 23 %, respectivamente. En los WPC espumados, la reducción fue menor de 10 %. Los compuestos espumados tuvieron menor diámetro de las burbujas y mayor densidad celular. La fracción de vacío fue mayor en el polímero virgen al 3 % de espumante.

Palabras clave: Polietileno alta densidad; morfología celular; Hydrocerol; polietileno maleatado

Introduction:

The use of wood-plastic composites (WPCs) has been limited due to their low impact strength and high density compared to natural wood.

Objective:

To characterize the cellular morphology and density of WPCs prepared with virgin and recycled polyethylene, and Pinus radiata wood.

Materials and methods:

The polymer and the foamed WPCs were manufactured by an extrusion process. The virgin and recycled high-density polyethylene was mixed separately with P. radiata wood. The plastic/wood ratios were 80/20 and 70/30, with an endothermic foaming agent (Hydrocerol 1700 at 1 and 3 %), a coupling agent (Licocene 4351), and a lubricating agent (Licolub H12) added.

Results and discussion:

The density of virgin polymer, with 1 and 3 % foaming agent, was reduced by 39 and 20 %, respectively, but in the recycled polymer the reduction was 18 and 23 %, respectively. In the foamed WPCs, the reduction was less than 10 %. The foamed composites had smaller bubble diameter and higher cell density. The void fraction was higher in the virgin polymer at 3 % foaming.

Keywords: High-density polyethylene; cellular morphology; Hydrocerol; maleated polyethylene

Introducción

Los compuestos madera plástico, conocidos como WPC (wood plastics composites), están esencialmente conformados de rellenos de madera (partículas o fibras) y una matriz termoplástica. Estos materiales han ganado aceptación en aplicaciones como pisos, jardinerías, perfiles para ventanas, instalaciones marinas, líneas férreas, así como en construcciones de edificios y aplicaciones industriales (Gosselin, Rodrigue, & Riedl, 2006; Smith & Wolcott, 2006). En general, los WPC tienen mayor durabilidad y menor costo de mantenimiento, mejor estabilidad dimensional, mayor resistencia a la humedad y degradación biológica, y menor costo que los compuestos fabricados con otras fibras.

El uso de los WPC ha sido limitado, debido a su baja resistencia al impacto y alta densidad en comparación con la madera natural. La alta densidad del WPC se ha transformado en un problema al competir con otros productos como la madera sólida, el plástico y el aluminio, aumentando el costo de fabricación y, por consiguiente, el del producto final (Kim & Pal, 2010; Klyosov, 2007; Pickering, 2008).

Hoy en día, el sector industrial de materiales compuestos a base de madera y plástico está utilizando nuevos tratamientos y productos que permiten abordar las problemáticas existentes en el compuesto. Dichos tratamientos, tendientes a la reducción del costo de materiales, están relacionados con la generación de una estructura espumada de baja densidad, mejorando las propiedades mecánicas específicas (resistencia al impacto y a la tracción) y las propiedades de clavado y atornillado del compuesto (Gosselin, Rodrigue, & Riedl, 2006)

En los últimos años se han publicado trabajos realizados con diversas poliolefinas en condición virgen, reforzados con fibra de madera (Adhikary, Pang, & Staiger, 2008; Ashori & Nourbakhsh, 2008; Ashori & Nourbakhsh, 2009; Moreno, Rodrigue, Giroux, Ballerini, & Gacitúa, 2013). Existe información disponible respecto a la espumación de termoplásticos reciclados reforzados con subproductos de la madera a través de procesos de moldeo por inyección y compresión. No obstante, a nuestro conocimiento, con la excepción de Moreno et al. (2013), en ninguna investigación se ha considerado espumar polímeros reciclados por un proceso de extrusión y realizar una caracterización morfológica y física bien detallada, cuando el polímero es de origen postconsumo. En tal contexto, el objetivo de este estudio fue caracterizar la morfología celular y la densidad del compuesto madera plástico espumado.

Materiales y métodos

El polímero termoplástico polietileno de alta densidad virgen (FI0750) fue obtenido de Saudi Basic Industries Corporation, Reino de Arabia Saudita. El plástico reciclado consistió de pellet de material rechazado de una fábrica de bolsas plásticas con tres ciclos de extrusión de la empresa chilena Plásticos Besalle.

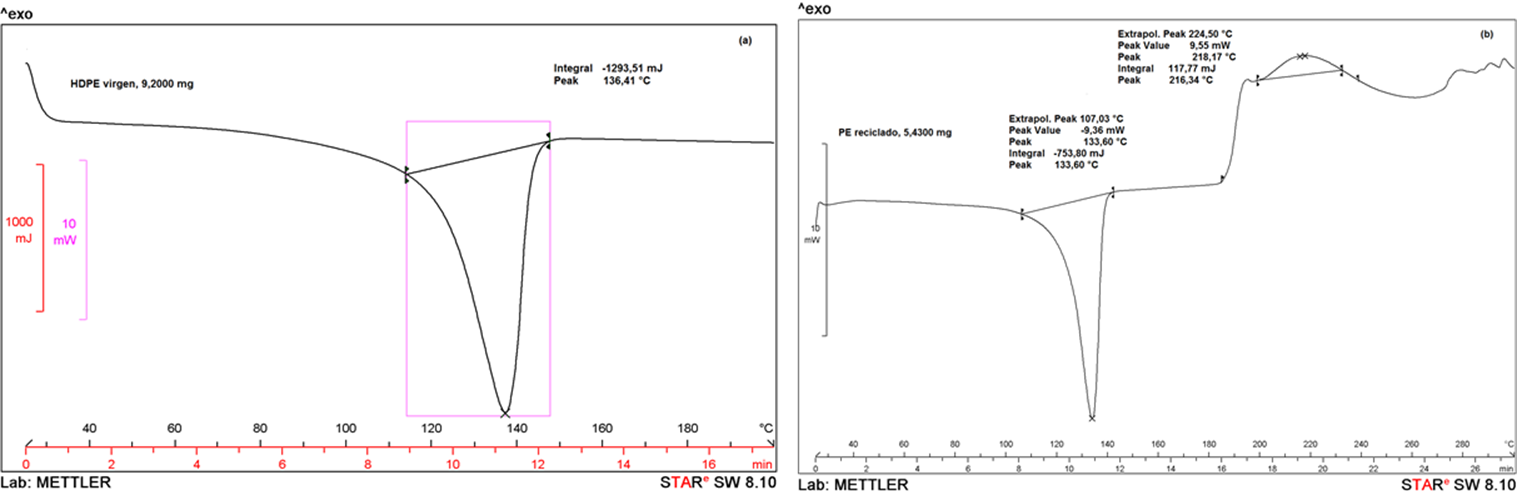

Los polímeros se sometieron a un análisis de calorimetría diferencial de barrido (DSC) con base en tres réplicas en un intervalo de temperatura entre 20 y 300 °C y a una velocidad de calentamiento de 10 °C·min-1. Se calcularon el área sobre la curva de cada endoterma y la entalpía de fusión.

El polímero virgen y el reciclado presentaron una densidad de 905 y 917 kg·m-3 con un índice de fluidez de 7.5 y 13.81 g en un periodo de 10 min, respectivamente, según la condición establecida por la ASTM D 1238-04 (American Society for Testing and Materials [ASTM], 2000a) de 190 °C para una masa de 21.60 kg. El agente acoplante fue un polietileno maleatado granulado (MAPE, Licocene 4351) y el agente lubricante fue una cera de polietileno comercial Licolub H12 de grano fino con valores de ácido de 15 a 19 mg KOH·g-1. Ambos agentes se obtuvieron de Clariant Corporation Frankfurt Alemania. Como agente espumante se usó Hydrocerol 1700, agente químico endotérmico en forma de polvo que fue obtenido de Clariant Aditivos Masterbatch (USA). El aserrín de pino radiata fue proporcionado por la compañía manufacturera de papeles CMPC Maderas S. A., Planta Coronel, Concepción, Chile. El aserrín se tamizó y se utilizó solo el retenido en 60 mesh (250

Preparación del pellet y extrusión de los perfiles

Las partículas de madera fueron sometidas a un secado con aire forzado por 48 h a 80 °C hasta conseguir una humedad inferior de 2 %, para la obtención del pellet de madera y plástico. Posteriormente, las partículas se mezclaron con el polímero por 30 min; dos formulaciones plástico/madera se prepararon en proporciones 80/20 y 70/30.

Las formulaciones se introdujeron a la extrusora a través de la tolva de alimentación. Se utilizó una extrusora (Cincinnati Milacron TC35, EUA) de doble tornillo cónico contrarotativo de 35 mm, equipada con tres zonas de calentamiento y un cabezal rectangular con dimensiones de 50 mm de ancho y 5 mm de espesor. La temperatura se mantuvo constante a 185 °C en las tres zonas y a 170 °C en el cabezal. En la extrusión se utilizó un cabezal provisto de 12 orificios para la obtención de filamentos y la peletización se realizó con un molino. El pellet plástico/madera se introdujo con los agentes acoplante, lubricante y espumante en una mezcladora térmica a 80 °C por 5 min. La concentración del agente acoplante se mantuvo constante a 5 % con base en el peso seco de la madera; el agente lubricante en 1 %; y la del agente espumante en 1 y 3 % con base en el peso del polímero. Los WPC, para las dos formulaciones de plástico/madera, se fabricaron sin aditivos como muestras control y con aditivos como tratamientos. En total se hicieron 30 extrusiones indicadas en el Cuadro 1.

Cuadro 1 Extrusiones evaluadas para determinar el efecto del agente espumante químico (Hydrocerol 1700) sobre la morfología celular y la densidad del compuesto madera plástico espumado.

| Código | Formulación del compuesto |

|---|---|

| Polímero virgen y aditivos | |

| 1 | Polímero virgen |

| 2 | Polímero virgen + 1 % Hydrocerol 1700 |

| 3 | Polímero virgen + 3 % Hydrocerol 1700 |

| 4 | Polímero reciclado |

| 5 | Polímero reciclado + 1 % Hydrocerol 1700 |

| 6 | Polímero reciclado + 3 % Hydrocerol 1700 |

| 80/20 (80 % HDPE virgen/20 % fibra madera) | |

| 7 | WPC sin aditivos (control) |

| 8 | WPC + 5 % Licocene + 1 % Licolub (control) |

| 9 | WPC + 1 % Hydrocerol + 1 % Licolub (control) |

| 10 | WPC + 3 % Hydrocerol + 1 % Licolub (control) |

| 11 | WPC + 5 % Licocene + 1 % Hydrocerol + 1 % Licolub |

| 12 | WPC + 5 % Licocene + 3 % Hydrocerol + 1 % Licolub |

| 70/30 (70 % HDPE virgen/30 % fibra madera) | |

| 13 | WPC sin aditivos (control) |

| 14 | WPC + 5 % Licocene + 1 % Licolub (control) |

| 15 | WPC + 1 % Hydrocerol + 1 % Licolub (control) |

| 16 | WPC + 3 % Hydrocerol + 1 % Licolub (control) |

| 17 | WPC + 5 % Licocene + 1 % Hydrocerol+ 1 % Licolub |

| 18 | WPC + 5 % Licocene + 3 % Hydrocerol+ 1 % Licolub |

| 80/20 (80 % HDPE reciclado/20 % fibra madera) | |

| 19 | WPC sin aditivos (control) |

| 20 | WPC + 5 % Licocene + 1 % Licolub (control) |

| 21 | WPC + 1 % Hydrocerol + 1 % Licolub (control) |

| 22 | WPC + 3 % Hydrocerol + 1 % Licolub (control) |

| 23 | WPC + 5 % Licocene + 1 % Hydrocerol + 1 % Licolub |

| 24 | WPC + 5 % Licocene + 3 % Hydrocerol + 1 % Licolub |

| 70/30 (70 % HDPE reciclado/30 % fibra madera) | |

| 25 | WPC sin aditivos (control) |

| 26 | WPC + 5 % Licocene + 1 % Licolub (control) |

| 27 | WPC + 1 % Hydrocerol + 1 % Licolub (control) |

| 28 | WPC + 3 % Hydrocerol + 1 % Licolub (control) |

| 29 | WPC + 5 % Licocene + 1 % Hydrocerol + 1 % Licolub |

| 30 | WPC + 5 % Licocene + 3 % Hydrocerol + 1 % Licolub |

WPC: compuesto madera plástico, HDPE: polietileno de alta densidad.

En todos los casos, la velocidad de los tornillos de la extrusora se mantuvo en 5 rpm y las temperaturas se mantuvieron en 170 °C en la zona 1 de alimentación (compactación), 180 °C en la zona 2 de transición (fusión) y 190 °C en la zona 3 de dosificación; la temperatura en el cabezal fue 190 °C. Las muestras extruidas, que presentaron a la salida del cabezal un ancho de 70 mm y 7 mm de espesor, se enfriaron a temperatura ambiente, previo arrastre o halado del perfil realizado de forma manual.

Caracterización de la microestructura espumada

La densidad de las muestras se determinó en 10 probetas por cada tratamiento de acuerdo con la norma ASTM D792-00 (ASTM, 2000b), utilizando la técnica del desplazamiento de agua de Arquímedes.

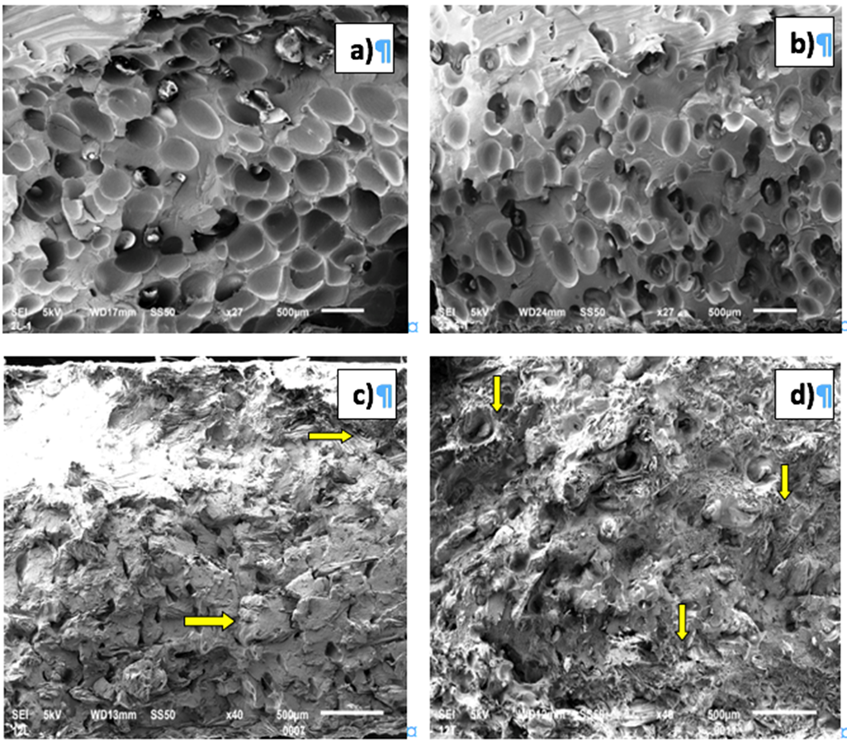

La fractura de los compuestos espumados se analizó en pequeñas piezas rectangulares de la parte central de estos. Las piezas se sumergieron durante 30 min en nitrógeno líquido para lograr una fractura frágil en la dirección longitudinal y transversal de las muestras extruidas. Las muestras fracturadas se recubrieron con una aleación de oro y platino y se inspeccionaron en un microscopio electrónico (SEM, marca JEOL modelo 6610LV, Japón). La superficie de los compuestos espumados fracturados se observó utilizando aumentos de 27x y 40x. El área y diámetro de las burbujas de los compuestos se midieron a través del software de análisis de imágenes Image-Pro Plus 6.2 (Media Cybernetics, Inc., 2007).

La fracción de vacío Vf (%) se calculó utilizando la siguiente fórmula:

donde,

ρf |

densidad de las muestras espumadas (kg·m-3) |

ρm |

densidad de las muestras no espumadas (kg·m-3) |

El diámetro promedio de las células en los polímeros virgen y reciclado se determinó en 100 burbujas que tenían forma elíptica, razón por la cual se midieron el eje mayor y el eje menor de cada una y se promediaron las mediciones de la dirección longitudinal y transversal. En los compuestos espumados, las burbujas fueron irregulares y no se aproximaban a una elipse, por tanto, se midieron 100 burbujas en cada compuesto y se determinó el diámetro equivalente del círculo representado por cada una de ellas, mediante la siguiente fórmula:

La densidad de burbujas del polímero (Nf1), la cual representa el número de células por cm3 en condición virgen y reciclada, se determinó con la siguiente fórmula (Gosselin & Rodrigue, 2005):

donde,

N1 |

= número de burbujas en la dirección longitudinal |

N2 |

= número de burbujas en la dirección transversal. |

Esta ecuación es particularmente adecuada para representar espumas extruidas donde las células son expuestas a esfuerzos de corte y son elongadas en la dirección del flujo.

Con base en el análisis de Rodrigue, Souici, y Kabamba (2006), la densidad de burbujas (Nf) en los WPC espumados puede ser aproximada y calculada por la ecuación:

donde,

n |

= número de burbujas promedio de ambas direcciones (longitudinal y transversal), medido en tres micrografías |

A |

= área total de la micrografía (cm2). |

Los datos se analizaron en un diseño factorial completo (23) con tres factores y dos niveles categóricos (tipo de plástico [virgen y reciclado], concentración de agente espumante [1 y 3 %] y proporción plástico/madera [80/20 y 70/30]) en las formulaciones 11-12, 17-18, 23-24 y 29-30, mostradas en el Cuadro 1. Los tratamientos seleccionados contienen los tres factores a analizar del diseño y los tratamientos restantes fueron patrones de control. El análisis de varianza (ANDEVA) y la prueba DMS (diferencia mínima significativa) se realizaron con una confiabilidad del 95 %, utilizando el software estadístico Design Expert® v. 8.0 (Stat-Ease, Inc., 1998).

Resultados y discusión

La Figura 1 muestra el análisis de calorimetría diferencial de barrido (DSC) para el termoplástico virgen y reciclado.

La temperatura de fusión del HDPE virgen se situó en 136 °C. En el caso del polímero reciclado existe un pico similar al polímero virgen, que indica una temperatura de fusión de 133 °C; después de 180 °C se manifiestan dos exotermas, una mínima y la segunda con mayor magnitud, con un comportamiento irregular del polímero después de los 240 °C. Esto puede estar asociado con la composición del plástico. Según la descripción aportada por el fabricante, el plástico reciclado estaba conformado con 73.1 % de HDPE virgen, 14.6 % de carbonato de calcio, 3.5 % de masterbatch (colorante blanco cuyos componentes principales son dióxido de titanio y carbonato de calcio) y 8.8 % de polietileno lineal. Además, el polietileno reciclado presentó tres ciclos de extrusión que pudieron afectar el comportamiento molecular.

Figura 1 Análisis de calorimetría diferencial de barrido del polímero HDPE (polietileno de alta densidad) virgen (a) y HDPE reciclado (b).

Caracterización de la microestructura espumada

Densidad de los compuestos

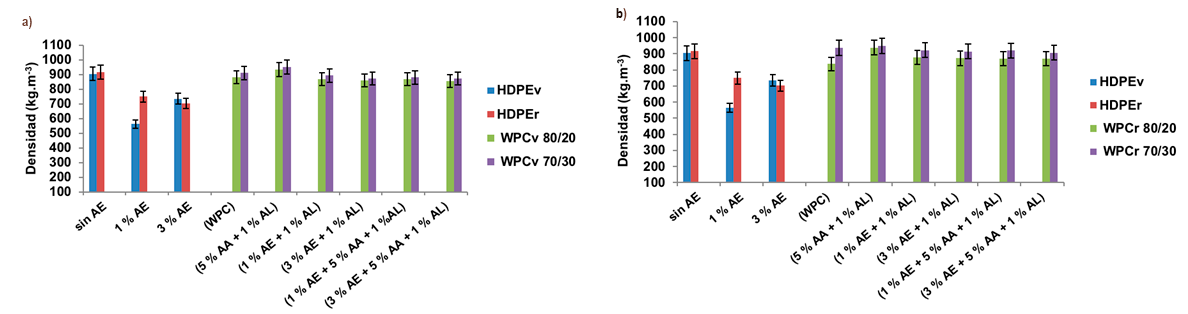

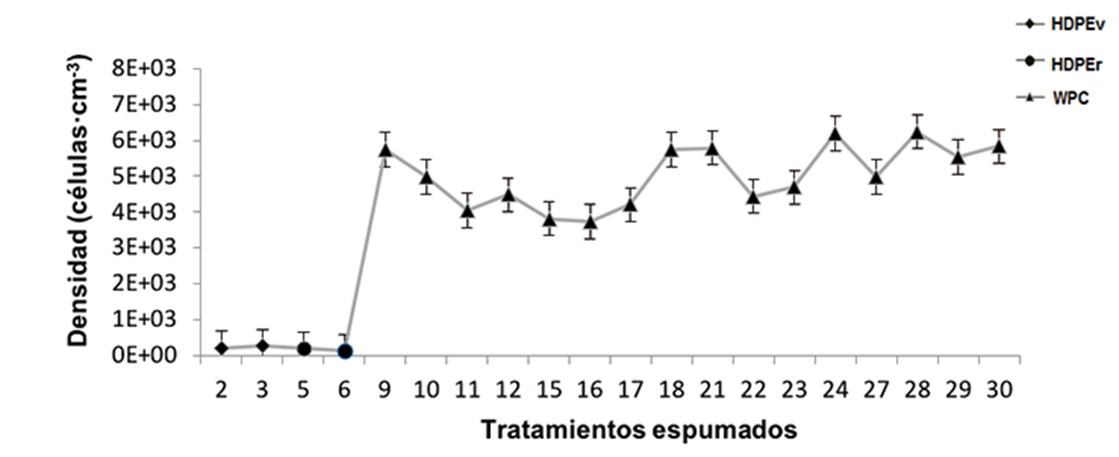

La Figura 2 muestra la densidad del polímero y los compuestos madera plástico espumado. Los resultados del análisis de varianza indican que el modelo fue significativo (P < 0.05).

La densidad del polímero virgen con 1 y 3 % de espumante disminuyó 39 y 20 %, respectivamente, con relación al control. La densidad del polímero reciclado con 1 y 3 % de espumante disminuyó 18 y 23 %, respectivamente. En el presente estudio se esperaba que al aumentar la concentración de espumante se generaran más burbujas y, por ende, la densidad disminuyera en mayor medida, pero la situación fue diferente, posiblemente a causa de la pérdida de agente espumante al medio ambiente durante la extrusión de los polímeros.

En los compuestos espumados en condición virgen 80/20 con 1 % (tratamiento 11) y 3 % (tratamiento 12) de espumante, la densidad disminuyó 7 y 8 %, respectivamente, con relación al control (5 % de agente acoplante, 1 % de agente lubricante y sin espumante; tratamiento 8), el cual mostró una densidad de 934 kg.m-3 (Figura 2a). Una situación similar se presentó en los compuestos 70/30 en condición virgen (tratamiento 17-18) respecto al control con 5 % de agente acoplante, 1 % de lubricante y sin espumante (tratamiento 14; 951 kg.m-3).

En el caso de los compuestos espumados en condición reciclado 80/20 con 1 y 3 % de espumante, la densidad disminuyó 7 % (tratamiento 23) y 8 % (tratamiento 24), respectivamente, con relación al control (5 % de agente acoplante, 1 % de lubricante y sin espumante; tratamiento 20), el cual tuvo una densidad de 939 kg.m-3 (Figura 2b). La situación fue similar en los compuestos 70/30 en condición reciclada (tratamiento 29-30) respecto al control (tratamiento 26; 950 kg.m-3). La reducción de la densidad fue inferior a 10 % en los compuestos espumados; estos resultados son similares a los encontrados por Bledzki y Faruk (2006).

Figura 2 Densidad del polímero virgen (HDPEv: Polietileno de alta densidad virgen), polímero reciclado (HDPEr: Polietileno de alta densidad reciclado) y compuestos madera plástico (WPC) espumado en proporciones 80/20 y 70/30 en condición virgen (v, 2a) y reciclado (r, 2b). AE: agente espumante, AA: Agente acoplante, AL: Agente lubricante. Los compuestos espumados fueron similares estadísticamente (DMS, P = 0.05). Las barras verticales representan el error estándar de las medias.

En la Figura 2 se puede observar que la densidad tiende a ser mayor con el aumento de la concentración de fibra de madera y con la presencia del agente acoplante (WPCv y WPCr proporción 70/30 con 1 y 3 % AE + 5 % AA + 1 % AL). El incremento de la cantidad de fibra genera mayor densificación del compuesto, debido a que ésta colapsa plásticamente por las altas presiones y temperaturas al interior del barril de la extrusora. Además, la fibra no experimenta espumación, de tal modo que el incremento de la cantidad de madera en el compuesto disminuye necesariamente la fracción total de espacios vacíos aumentando la densidad. Por esta razón, se puede apreciar mayor densidad en los WPC en comparación con los polímeros termoplásticos.

La Figura 3 muestra imágenes seleccionadas del SEM, donde se puede observar que el espumado en el polímero virgen fue casi uniforme en las direcciones longitudinal (Figura 3a) y transversal (Figura 3b). En la dirección longitudinal, las células tuvieron formas elípticas similares, generalmente del tipo cerradas, predominando las burbujas en dirección al flujo del perfil extruido. En la dirección transversal, las burbujas no presentaron la morfología elíptica.

Moreno et al. (2013) encontraron un patrón similar y señalaron que este comportamiento se debe a las condiciones de extrusión e inyección. De igual manera, la falta de control de la densidad en el proceso de extrusión está asociada a la cantidad de espacios o burbujas y se relaciona con el escape del gas producido por el agente espumante, lo que genera además una morfología no homogénea. Gosselin et al. (2006) trabajaron en la morfología de WPC reciclado por moldeo en inyección y mencionan que al aumentar la concentración de fibra se puede aumentar la viscosidad de la mezcla fundida y la rigidez de la matriz, provocando una reducción en el tamaño promedio de células o burbujas.

En la Figura 3 se muestran también los WPC 80/20 en condición virgen espumado. Se observa que en la dirección longitudinal (Figura 3c), las fibras de madera tienden a orientarse en el sentido del flujo; en la dirección transversal (Figura 3d), las fibras y espumas también son expuestas en el sentido del flujo.

Figura 3 Micrografías de polietileno virgen y reciclado con y sin fibra de madera obtenidas por un microscopio electrónico de barrido. a) HDPE (polietileno de alta densidad) virgen extruido en dirección longitudinal. b) HDPE virgen extruido en dirección transversal. c) Compuesto madera plástico virgen espumado (80/20) en dirección longitudinal; las flechas indican el sentido de orientación de las partículas de madera y las formas de las burbujas. d) Compuesto madera plástico virgen espumado (80/20) dirección transversal; las flechas indican la fractura de partículas observando buena adhesión interfacial, la forma y sección transversal de la burbuja.

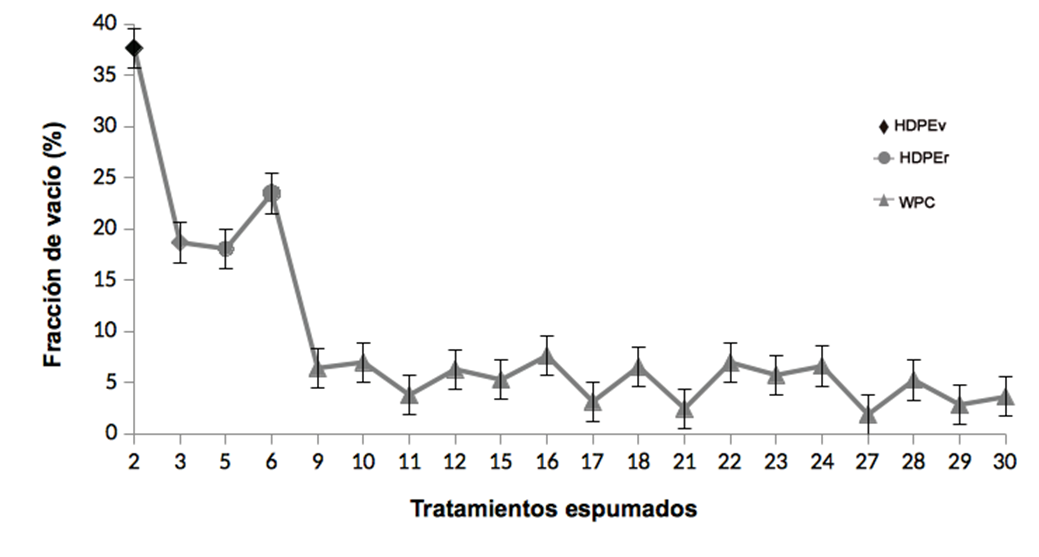

La Figura 4 muestra la fracción de vacío de los tratamientos espumados. La fracción de espacios vacíos en el polímero virgen con 1 % (tratamiento 2) y 3 % (tratamiento 3) de agente espumante fue de 37.7 y 18.7 %, respectivamente. En el polímero reciclado con 1 % (tratamiento 5) y 3 % (tratamiento 6) de espumante, las fracciones de espacios vacíos fueron 18.1 y 23.5 %, respectivamente. En los tratamientos espumados, los resultados del análisis de varianza indican que existen diferencias significativas (P < 0.05) en la fracción de vacío al variar la concentración del agente espumante y la proporción plástico/madera. De acuerdo con la prueba DMS (P = 0.05), la fracción de vacío fue mayor en los tratamientos con 3 % de espumante y proporción plástico/madera 80/20. Se esperaba que, a mayor concentración de agente espumante, la fracción de espacios vacíos aumentara, tendencia que para el polímero virgen con 3 % de agente espumante no se cumplió. Esto puede estar asociado a la pérdida del gas al medio externo, producto del agrietamiento mayor en los extremos del perfil a la salida del cabezal, formándose sharkskin (piel de tiburón).

Con relación a los compuestos madera plástico espumado, y considerando todos los tratamientos, la fracción de espacios vacíos disminuyó de 1.9 % hasta un máximo de 7.7 %, obteniéndose mayor fracción de espacios vacíos en las formulaciones con 3 % de agente espumante.

Debido a que la fibra de madera incrementa la rigidez de la matriz, el incremento del contenido de fibra junto con la baja solubilidad del gas y su alta difusividad inhibe el crecimiento de burbujas y los compuestos con alta fracción de espacios vacíos no pueden ser producidos. Los trabajos de Matuana, Park, y Balatinecz (1997), Li y Matuana (2003), y Rachtanapun et al. (2004) respaldan esta teoría. Dichos autores trabajaron en extrusión de compuestos madera plástico con polietileno de alta densidad en estado virgen.

Figura 4 Fracción de vacío en el polímero virgen (polietileno de alta densidad: HDPEv), polímero reciclado (HDPEr) y los compuestos madera plástico (WPC) espumados. Los tratamientos espumados pueden consultarse en el Cuadro 1. Las barras verticales representan el error estándar de la media.

De acuerdo con la Figura 5, la densidad celular del polímero virgen se ubicó en el intervalo de 2.2 x 102 a 2.8 x 102 células·cm-3; para el polímero reciclado de 1.3 x 102 a 2.1 x 102 células·cm-3; y en los compuestos espumados varió de 3.8 x 103 a 6.2 x 103 células·cm-3.

La concentración más alta de espumante (3 %) generó mayor formación de células en los polímeros espumados y en los compuestos madera plástico espumado. La matriz plástica es ablandada a altas temperaturas ofreciendo menor resistencia contra el crecimiento de las células. Cuando las células expandidas entran en contacto con otras, inicialmente, comparten una pared en común y el espesor de la pared va disminuyendo a medida que la fracción de espacios vacíos aumenta y entonces las células tienden a colapsar. Lo descrito anteriormente podría originarse si la energía libre total se reduce como producto de la coalescencia de las células, ocasionando que la densidad celular se vea deteriorada (debido al aumento del tamaño de las células). Estos planteamientos son respaldados por Baldwin, Park, y Suh (1996), Matuana et al. (1997) y Park, Behravesh, y Venter (1996). Tal situación se comprobó en este estudio para los polímeros virgen y reciclado, cuyos valores de densidad celular fueron inferiores a los compuestos espumados, debido a que el diámetro de las células de los polímeros fue mayor. Las imágenes SEM de los compuestos analizados en esta investigación muestran el efecto descrito por los autores mencionados; al utilizar 3 % de espumante, se observaron burbujas colapsadas y alta coalescencia dando lugar a burbujas irregulares y de gran tamaño.

Por otra parte, es importante resaltar que dentro del proceso de fabricación de los perfiles no se utilizó un sistema de enfriamiento. Inicialmente se fabricó un sistema por aire y no funcionó, ya que formaba una superficie irregular, produciendo un perfil ondulado con variación en el espesor. Una situación similar ocurrió cuando se agregó agua atomizada, tratamiento que torció y onduló el perfil durante el enfriamiento. Finalmente, se decidió enfriar el perfil a temperatura ambiente. La fracción de espacios vacíos y densidad celular pudieron ser afectados por la ausencia de un sistema de enfriamiento después de la salida del perfil del cabezal de la extrusora. Dicho cabezal permitiría que las capas externas se enfriaran con mayor rapidez y se produjera mayor número y tamaño uniforme de burbujas en el centro del perfil, manteniendo así la estabilidad en el crecimiento de las células.

Figura 5 Densidad celular en función del contenido de agente espumante en el polímero virgen (polietileno de alta densidad: HDPEv), polímero reciclado (HDPEr) y los compuestos madera plástico (WPC) espumados. Los tratamientos espumados pueden consultarse en el Cuadro 1. Las barras verticales representan el error estándar de la media.

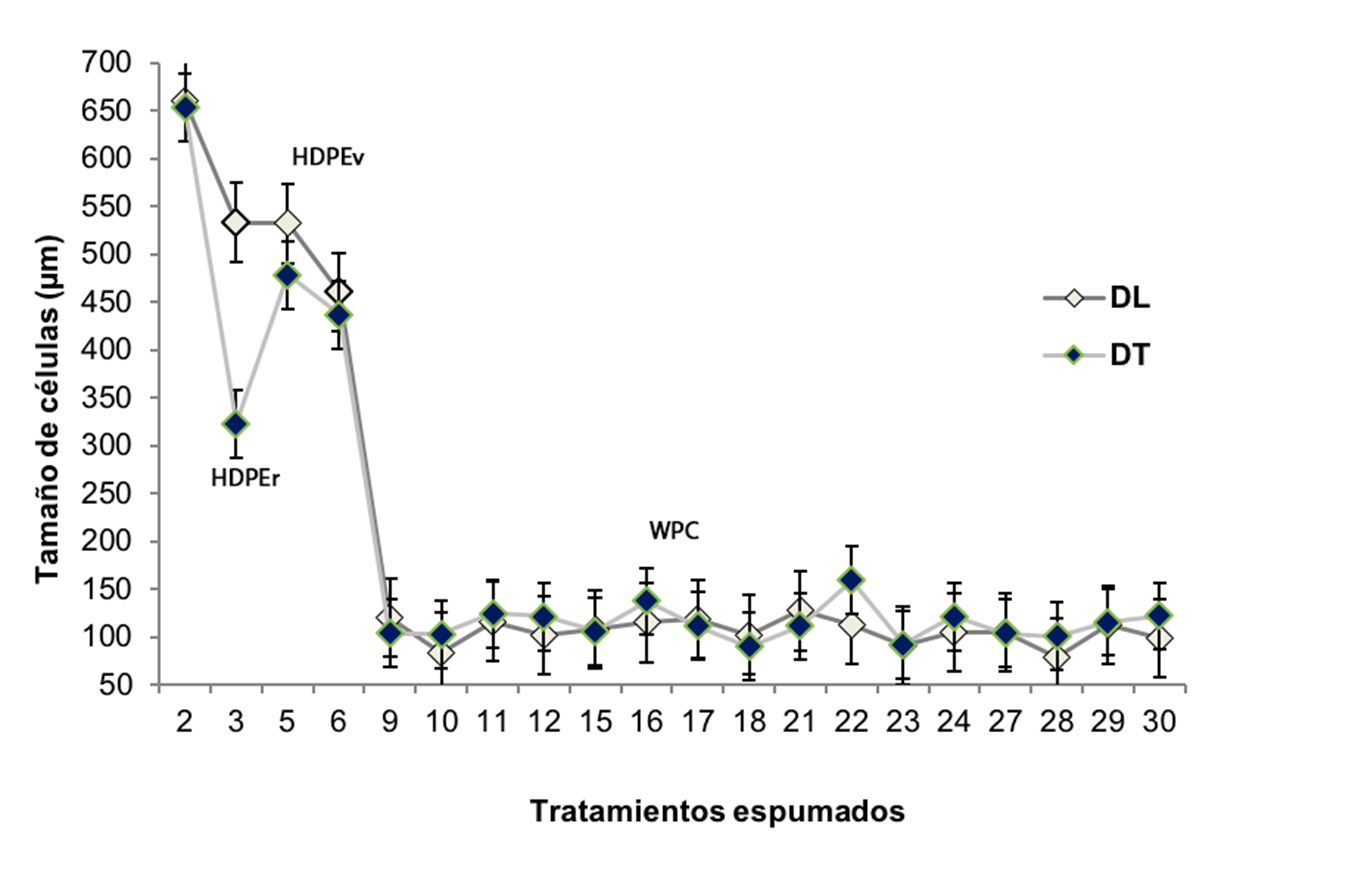

En la Figura 6 se observa que el tamaño celular del HDPE virgen y reciclado varió de 461 a 660 µm en la dirección longitudinal y de 323 a 653 µm en la dirección transversal. En los compuestos madera plástico espumado, el tamaño fue menor, situándose en el intervalo 84 a 127 µm en la dirección longitudinal y entre 90 a 137 µm en la dirección transversal. En el HDPE virgen y reciclado, el incremento en el tamaño podría estar relacionado con la expansión de células causada por la difusión del gas del polímero fundido en las células nucleadas. Matuana y Mengeloglu (2001) y Gosselin et al. (2006) manifiestan que el aumento del contenido de madera limita el desarrollo de áreas espumadas por disminución de la difusión de gas, así como también el crecimiento de células.

Figura 6 Diámetro de células en el polímero virgen (polietileno de alta densidad: HDPEv), polímero reciclado (HDPEr) y compuestos madera plástico espumados (WPC) en dirección longitudinal (DL) y transversal (DT). Los tratamientos espumados pueden consultarse en el Cuadro 1. Las barras verticales representan el error estándar de la media.

Conclusiones

Es posible obtener compuestos formados con polímeros termoplásticos espumados, a base de polietileno virgen y reciclado, reforzados con fibra de madera de pino radiata, bajo un sistema convencional de extrusión de doble tornillo. Las variables del proceso y las características de las materias primas juegan un papel importante en la generación de estructuras microcelulares complejas en los compuestos, y en función de ello, se obtiene un producto de ingeniería con propiedades físicas adecuadas. El material compuesto extruido, con 1 % de agente espumante químico (Hydrocerol 1700), presentó una morfología celular homogénea produciendo burbujas del tipo células cerradas, otorgando mejores propiedades físicas al material. El agente espumante disminuyó la densidad del polímero termoplástico tanto en condición virgen como reciclado. Se recomienda realizar ajustes y modificaciones en la maquinaria y línea de extrusión que favorezcan la producción de perfiles con mejor calidad a nivel interno y superficial. La presente investigación aporta una alternativa de uso al alto volumen de subproductos llamados “residuos” del procesamiento primario y secundario de la especie Pinus radiata, generando una propuesta de aplicación en nuevos productos de ingeniería que pueden ser utilizados como elementos de construcción.

Agradecimientos

Los autores agradecen a la empresa CMPC Maderas S. A. por la donación de las partículas de madera de pino radiata y a la empresa Clariant Corporation por la donación de los aditivos químicos. Al personal del Laboratorio del Centro de Biomateriales y Nanotecnología (CBN) y al Centro de Polímeros Avanzados (CIPA) de la Universidad del Bío-Bío, por el apoyo brindado en el desarrollo de esta investigación.

REFERENCIAS

Adhikary, K. B., Pang, S., & Staiger, M. P. (2008). Dimensional stability and mechanical behavior of wood-plastic composites based on recycle and virgin high-density polyethylene (HDPE). Composites Part B: Engineering, 39(5), 807-815. doi: 10.1016/j.composites.2007.10.005 [ Links ]

American Society for Testing and Materials (ASTM). (2000a). D 1238-04. Standard test method for melt flow rates of thermoplastics by extrusion platometer. In ASTM (Ed.), Annual book of ASTM standards. Philadelphia, USA: Author. Retrieved from http://mahshahr.aut.ac.ir/lib/exe/fetch.php?media=labs:astm_d1238.pdf [ Links ]

American Society for Testing and Materials (ASTM). (2000b). D 792-00. Standard test methods for density and specific gravity (relative density) of plastics by displacement. In ASTM (Ed.), Annual book of ASTM standards. Philadelphia, USA: Author . [ Links ]

Ashori, A., & Nourbakhsh, A. (2008). A comparative study on mechanical properties and water absorption behavior of fiber-reinforced polypropylene composites prepared by OCC fiber and aspen fiber. Polymer Composites, 29(5), 574-578. doi: 10.1002/pc.20582 [ Links ]

Ashori, A., & Nourbakhsh, A. (2009). Characteristics of wood-fiber plastic composites made of recycled materials. Waste Management, 29(4), 1291-1295. doi: 10.1016/j.wasman.2008.09.012 [ Links ]

Baldwin, D. F., Park, Ch. B., & Suh, N. P. (1996). A microcellular processing study of polyethylene terephthalate in the amorphous and semi-crystalline states. Part I: Microcell nucleation. Polymer Engineering and Science, 36(11), 1437-1445. doi: 10.1002/pen.10538 [ Links ]

Bledzki, A., & Faruk, O. (2006). Microcellular injection molded wood fiber-PP composites: Part I- effect of chemical foaming agent content on cell morphology and physic-mechanical properties. Journal of Cellular Plastic, 42(1), 63-76. doi: 10.1177/0021955X06060945 [ Links ]

Gosselin, R., & Rodrigue, D. (2005). Test method cell morphology analysis of high density polymer foams. Polymer Testing, 24(8), 1027-1035. doi: 10.1016/j.polymertesting.2005.07.005 [ Links ]

Gosselin, R., Rodrigue, D., & Riedl, B. (2006). Injection molding of postconsumer wood-plastic composites I: Morphology. Journal of Thermoplastic Composite Materials, 19(6), 639-657. doi: 10.1177/0892705706067484 [ Links ]

Kim, J., & Pal, K. (2010). Recent advances in the processing of wood plastic composites. New York, USA: Springer. [ Links ]

Klyosov, A. (2007). Wood-plastic composites. USA: Wiley-Interscience, Hoboken. [ Links ]

Li, Q., & Matuana, L. (2003). Foam extrusion of high density polyethylene/Wood flour composites using chemical foaming agents. Journal of Applied Polymer Science, 88(14), 3139-3150. doi: 10.1002/app.12003 [ Links ]

Matuana, L., & Mengeloglu, F. (2001). Microcellular foaming of impact-modified rigid PVC/wood-flour composites. Journal Vinyl and Additive Technology, 7(2), 67-75. doi: 10.1002/vnl.10269 [ Links ]

Matuana, L., Park, C., & Balatinecz, J. (1997). Processing and cell morphology relationships for microcellular foamed PVC/wood fibre composites. Polymer Engineering & Science, 37(7), 1137-1147. doi: 10.1002/pen.11758 [ Links ]

Media Cybernetics, Inc. (2007). Image-Pro Plus 6.2. USA: Author. [ Links ]

Moreno, P., Rodrigue, D., Giroux, Y., Ballerini, A., & Gacitúa, W. (2013). Caracterización mecánica y morfológica de termoplásticos reciclados espumados reforzados con subproductos de madera. Maderas. Ciencia y Tecnología, 15(1), 3-16. doi: 10.4067/S0718-221X2013005000001 [ Links ]

Park, C., Behravesh, A., & Venter, R. (1996). A strategy for suppression of cell coalescence in the extrusion of microcellular HIPS foams. In K. Khemani (Ed.), Polymer foams: Science and technology (pp. 115-129). Washington, USA: American Chemical Society. [ Links ]

Pickering, K. L. (2008). Properties and performance of natural fibre composites. Cambridge, England: Woodhead Publishing. [ Links ]

Rachtanapun, P., Selke, S., & Matuana, L. (2004). Characterization of microcellular foamed polyolefin blend composites with wood fiber. International Journal of Polymeric Materials, 53(11), 971-983. doi: 10.1080/00914030490516620 [ Links ]

Rodrigue, D., Souici, S., & Kabamba, E. (2006). Effect of wood powder on polymer foam nucleation. Journal of Vinyl and Additive Technology, 12(1), 19-24. doi: 10.1002/vnl.20062 [ Links ]

Smith, P., & Wolcott, M. (2006). Opportunities for wood fiber-plastic composites in residential and industrial applications. Forest Products Journal, 56(3), 4-11. Retrieved from https://www.researchgate.net/publication/235979210_Opportunities_for_woodnatural_fiber-plastic_composites_in_residential_and_industrial_applications [ Links ]

Stat-Ease, Inc. (1998). Design Expert versión 8.0. Software estadístico. Minneapolis, USA: Author. [ Links ]

Recibido: 26 de Septiembre de 2016; Aprobado: 18 de Julio de 2017

texto en

texto en