Introducción

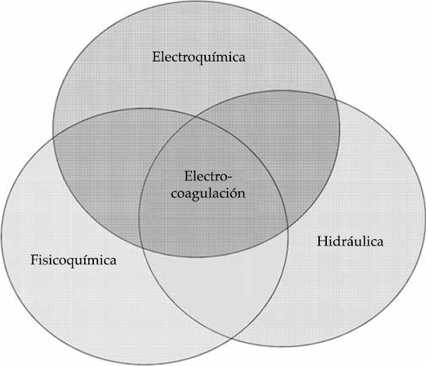

La electrocoagulación es una alternativa viable para el tratamiento de agua, que se basa en la oxidación electroquímica de electrodos de sacrificio para la producción de coagulantes que remueven contaminantes específicos. Tiene la ventaja de que no se agregan sales químicas que aumenten los sólidos disueltos (Holt & Barton, 1999), lo que reduce la producción de lodos de desecho. En la electrocoagulación se combinan tres procesos principales: fisicoquímicos, electroquímicos e hidráulicos (figura 1). La interacción de éstos ha dificultado el total entendimiento de los factores que impactan la efectividad de tal tecnología (Trompette & Vergnes, 2008).

El proceso hidráulico es fundamental en la eficiencia de los reactores de electrocoagulación debido a su influencia en las reacciones que se llevan a cabo en la capa límite de los electrodos y en la mezcla del coagulante con los contaminantes presentes en el líquido.

Los materiales para los electrodos de sacrificio se seleccionan de acuerdo con la naturaleza y afinidad que tenga el contaminante que se desea remover con el coagulante producido (Piña-Soberanis et al., 2011); los de mayor uso son hierro (Fe) y aluminio (Al), y la configuración de los mismos puede ser plana o en forma de tubos concéntricos, dependiendo del tipo de reactor.

Los reactores de electrocoagulación pueden clasificarse con base en sus configuraciones: cerrados o abiertos; y por el tipo de trayectoria que tiene el flujo: ascendentes, descendentes o de flujo mixto. Independientemente del tipo de rector, uno de los factores importantes para su diseño son las pérdidas de carga, las cuales son causadas por fricción o por piezas especiales (Sotelo-Ávila, 2006). El presente trabajo revisa los modelos de pérdida de carga para seleccionar el más adecuado de acuerdo con la geometría estudiada.

Antecedentes

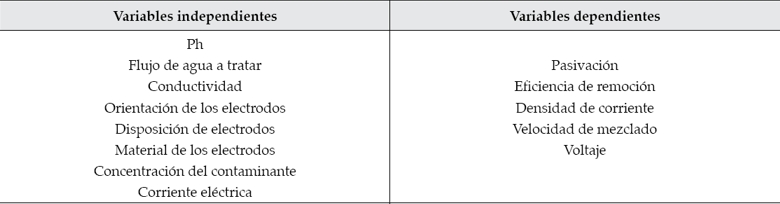

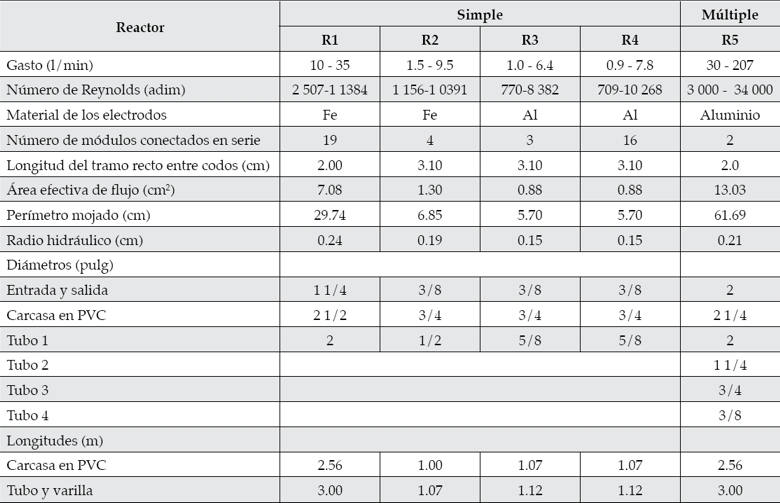

Hay pocos estudios del comportamiento hidráulico de reactores de electrocoagulación (REC) en la literatura. El cuadro 1 muestra algunas de las variables de interés que han sido estudiadas por diversos autores y que están relacionadas con el funcionamiento de este tipo de unidades de tratamiento de agua.

Piña-Soberanis et al. (2011) revisaron 46 estudios de electrocoagulación y llegaron a la conclusión de que no se describen con detalle los modelos experimentales empleados ni todas las variables que podrían ser útiles para tratar de interpretar los mecanismos en el sistema.

Por otro lado, Khandegar y Saroha (2013) muestran algunas variables de operación para la remoción de contaminantes. Entre los resultados del análisis destaca la forma de los electrodos; concluyen que los electrodos con agujeros perforados tienen mejor remoción que los planos y que estos últimos han sido poco estudiados. Mencionan que existe una separación óptima entre los electrodos, con lo que se tiene la mejor eficiencia; si la distancia es corta, los hidróxidos generados se degradan por colisión; si la distancia es mayor a la óptima, la eficiencia se reduce debido a la distancia que recorren los iones en el medio.

Chen y Sheng (2004) mostraron que un área de contacto elevada entre los electrodos y el agua mejora la eficiencia de disolución de los mismos; sin embargo, las pérdidas de carga hidráulica aumentan debido a la fricción generada por las paredes internas del reactor.

Martín-Domínguez, Rivera, Piña y Pérez (2008) evaluaron el impacto del gradiente de velocidad en el mezclado con respecto a la eficiencia de remoción de contaminantes en reactores de flujo pistón a presión y encontraron que la pérdida de carga aumenta debido a la acumulación de los hidróxidos en el interior del reactor, teniendo un efecto de taponamiento; dicho fenómeno se observa tanto en caudales bajos como elevados, disminuyendo la eficiencia del proceso.

Entre las variables dependientes de estudio se encuentra la pasivación, la cual se refiere a la formación de una película relativamente inerte sobre la superficie de los electrodos, que afecta la reacción electroquímica. Asimismo, se tiene la densidad de corriente, que se refiere al flujo de electrodos que pasan a través de una superficie. Por último, se tiene la velocidad de mezclado, que se puede definir como la velocidad necesaria para que dos componentes formen un producto homogéneo, que para el caso de la electrocoagulación se refiere a los flocs.

Posteriormente, Piña-Soberanis et al. (2012) simularon hidráulicamente un reactor a presión de sección rectangular utilizando dos paquetes comerciales basados en métodos numéricos avanzados para la simulación de problemas físicos, que resuelven las ecuaciones de Navier-Stokes en la simulación de fluidos (COMSOL-Multiphysics® y PHOENICS-VR®) y compararon las pérdidas de carga hidráulica obtenidas con modelos matemáticos básicos (Dunlop-Nikuradse, Colebrook y Colebrook, Swamee-Jain); también analizaron las zonas muertas, y los cortocircuitos teóricos y reales.

El objetivo de este estudio fue contribuir al conocimiento —en el ámbito de la modelación hidráulica— de reactores de electrocoagulación a presión, flujo pistón y sección transversal anular simple o múltiple.

Para lograr este objetivo se compararon diferentes ecuaciones utilizadas en el cálculo de pérdidas de carga, con la finalidad de encontrar aquella(s) que describiera(n) correctamente las pérdidas medidas en laboratorio para diferentes configuraciones de reactores.

Marco teórico

En los sistemas de conducción a presión, la energía total varía a lo largo de la trayectoria del flujo, lo anterior debido de manera principal a las pérdidas por cortante (h f ) y las pérdidas locales provocadas por los accesorios utilizados (h l ) (Sotelo-Ávila, 2006). Las ecuaciones empleadas en este estudio consideran el factor de fricción de acuerdo con el material del ducto o la geometría de la sección transversal al flujo.

Para el cálculo de la pérdida de carga en algunos modelos se requiere conocer el número de Reynolds, el cual se describe como la relación existente entre las fuerzas inerciales y las viscosas (ecuación (1)), también se necesita la rugosidad del material utilizado; esta última se puede consultar en tablas o por medio del diagrama de Moody (Sotelo-Ávila, 2006). Luego de comparar diferentes bibliografías, para este trabajo se consideró la rugosidad del aluminio como 0.015 mm y para el hierro 0.09 mm, como valores promedio:

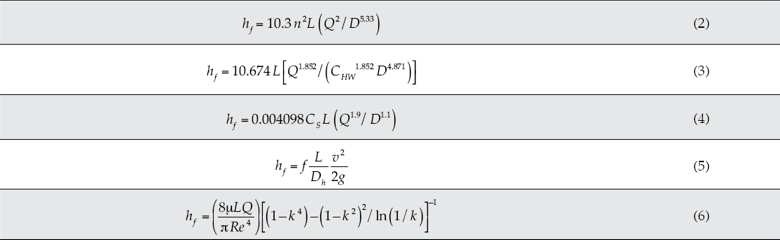

Donde v corresponde a velocidad del flujo; D, al diámetro de la tubería, y ν a la viscosidad cinemática del agua. En el cuadro 2 se muestran los modelos utilizados en el presente trabajo para el cálculo de las pérdidas de carga por fricción. La ecuación (2) corresponde a la expresión desarrollada por Manning; la ecuación (3), a la de Hazen-Williams (Sotelo-Ávila, 2006), y la ecuación (4) a la de Scobey (Franqueti, 2005). Los modelos antes mencionados utilizan coeficientes de fricción fijos preestablecidos (CFF) y dependen sólo del material del cual se trate. La ecuación (5) corresponde a la expresión de Darcy-Weisbach (Sotelo-Ávila, 2006), cuyo coeficiente de fricción f considera características del material y la geometría de la sección transversal, que serán denominados coeficientes de fricción calculados (CFC). Finalmente, la ecuación (6) corresponde a la expresión de uso exclusivo para secciones anulares (Kartik, 2006).

Cabe destacar que la expresión desarrollada por Darcy-Weisbach es la de mayor uso en el cálculo de pérdidas en ductos cerrados por las consideraciones hechas para su fácil aplicación; el factor de fricción utilizado en dicha ecuación se puede obtener con diferentes expresiones empíricas. El cuadro 3 muestra las expresiones utilizadas para calcular los factores de fricción para el modelo de Darcy-Weisbach en secciones circulares.

Cuadro 3 Ecuaciones para calcular el factor de fricción en secciones circulares, modelo de Darcy-Weisbach.

Para el régimen laminar se utiliza la ecuación (7), que corresponde a la expresión desarrollada por Poiseuille en 1846 (Sotelo-Ávila, 2006); para el régimen de transición se usa la ecuación (8), que corresponde a la expresión desarrollada por Blasius en 1913 (Sotelo-Ávila, 2006); la ecuación (9) corresponde al factor de fricción propuesto por Nikuradse en 1920 (Sotelo-Ávila, 2006); la ecuación (10) es la expresión de Colebrook-White de 1939 (Sotelo-Ávila, 2006), y finalmente, la ecuación (11) corresponde a la ecuación presentada por Swamme y Jain en 1976 (Swamee & Jain, 1976).

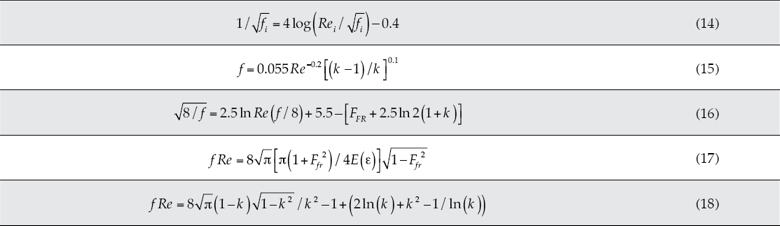

Existen expresiones para el cálculo del factor de fricción de uso exclusivo para secciones anulares (cuadro 4): Rothfus (1948), que corresponde a la ecuación (14); la ecuación (15) presenta la utilizada por Davis (Quarmby, 1966); la ecuación (16) muestra el desarrollo de Rehme (1973); los modelos de Muzychka y Yovanovich (1998), en la ecuación (17); Bahrami et al. (2006), con la ecuación (18); los parámetros importantes son el factor de forma (fr), ecuación (12); la relación de diámetros (k), en la ecuación (13):

En el cuadro 4 se encuentran las ecuaciones para el cálculo de los factores de fricción de las secciones anulares.

Metodología

Descripción

La metodología para la obtención de datos de pérdidas de carga se dividió en tres partes: 1) pruebas en laboratorio con modelos físicos de sección anular simple; 2) cálculos en computadora con modelos conceptuales que utilizaron las ecuaciones descritas en el marco teórico; 3) aplicación del mejor o mejores modelos obtenidos en los dos pasos anteriores, pero en uno de sección anular múltiple.

Para las pruebas en laboratorio, primero se analizaron cuatro reactores de sección anular simple, R1, R2, R3 y R4, que variaron entre sí por el tamaño de los mismos y por el material de los electrodos (aluminio o hierro). En cada uno de ellos se aumentó el gasto de forma paulatina, en un intervalo adecuado al tamaño de los reactores. Para el caso del R1, la variación del caudal para la medición de las pérdidas se realizó con un incremento de un litro por segundo; para R2, R3 y R4 cada 0.5 litros. Es importante recalcar que la tubería debía trabajar completamente llena, para asegurar la mayor área de contacto con los electrodos, por lo cual se tuvo un caudal mínimo de operación, como se muestra en el cuadro 6. Las pérdidas de carga entre la entrada y la salida de cada reactor se midieron con cada aumento del caudal, a fin de cuantificar las pérdidas de carga totales presentes en el modelo. La medición del caudal en cada prueba se llevó a cabo por el método volumen-tiempo a la salida del reactor en estudio, que consiste en dividir el volumen de agua recolectado en un recipiente entre el tiempo que transcurre en colectar dicho volumen.

Para seleccionar el modelo o combinación de modelos de pérdida de carga que describieran el comportamiento de los reactores evaluados en laboratorio, se combinaron los modelos conceptuales, como se muestra en el cuadro 5, con el objetivo de utilizar cada uno de ellos en el intervalo de flujo para el que son válidos. En el cálculo de las pérdidas de carga y de los factores de fricción de acuerdo con el régimen de flujo y el modelo conceptual se programó un algoritmo en Visual Basic para Excel®, que combina los modelos descritos en el marco teórico.

Los resultados de laboratorio se compararon con lo obtenido con los modelos teóricos, bajo las siguientes consideraciones: 1) el flujo a través del reactor fue de tipo pistón; 2) todos los elementos del fluido pasaban con la misma velocidad a través de todas las secciones (Vázquez, 2005); 3) el flujo se consideró permanente y unidimensional, de manera que los perfiles de velocidad y la presión en cada sección de análisis fueran uniformes.

Con la finalidad de seleccionar el modelo que mejor se ajuste a lo obtenido en el laboratorio, se compararon los resultados de cada expresión teórica con las pérdidas obtenidas en el modelo físico. Para lo anterior se obtuvo el error absoluto (E abs), calculado como el valor absoluto de la diferencia entre la pérdida de carga teórica (h T ) y la pérdida de carga medida en el laboratorio (h r ), ecuación (19):

Dispositivos y materiales

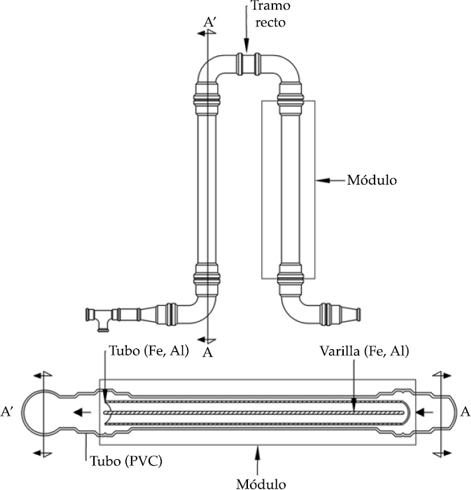

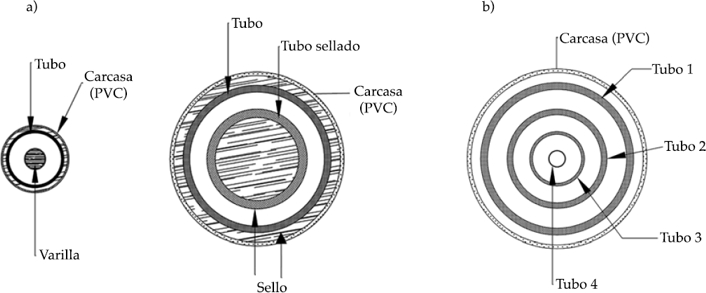

Los reactores utilizados en este estudio consistieron en módulos conformados por tubos de PVC unidos entre sí por codos de 90° y por un tramo recto de PVC (figura 2). En el interior de cada tubo se colocaron de manera concéntrica ―para formar el polo negativo y el positivo― electrodos formados con tubos y varillas según el caso de estudio. Las configuraciones analizadas fueron las siguientes: a) secciones anulares simples y b) secciones anulares múltiples (figura 3). En ambos tipos de reactores se sellaron para cada reactor aquellas zonas donde no se quería que hubiera flujo de fluido.

Figura 2 Esquema de planta y corte longitudinal del reactor de electrocoagulación de sección simple.

Figura 3 Secciones transversales de las configuraciones estudiadas: a) anular simple y b) anular múltiple.

El cuadro 6 muestra las configuraciones y características de operación de los cuatro reactores (R1, R2, R3 y R4) de sección anular simple, que fueron utilizados para verificar la respuesta de los modelos estudiados en la primera etapa del estudio, así como el R5 de sección anular múltiple, con el cual se llevó a cabo la segunda parte del estudio.

Para operar los modelos físicos se utilizó una bomba peristáltica con rango de trabajo de 6 a 600 rpm, dando caudales de operación de 16.80 a 1 680 ml/min utilizando tubería serie MasterFlex núm. 17 y una bomba sumergible para los reactores R1, R2, R3 y R4, así como una bomba centrífuga de – de pulgada para caudales de 30 hasta 250 l/min para el reactor R5. Las pérdidas de carga hidráulica se midieron de la siguiente manera: en el R1, con manómetros de glicerina Instrutek, uno a la entrada de 2 kg/cm2 y otro a la salida de 1 kg/cm2; en los reactores R2, R3 y R4 se utilizó un manómetro de mercurio.

Resultados

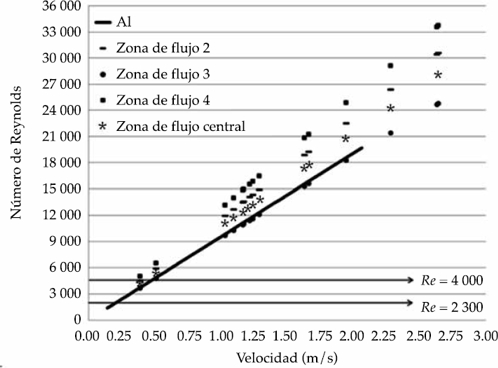

La figura 4 muestra los números de Reynolds, los cuales se calcularon considerando la temperatura del agua constante a 25 °C del R1 al R4, en función de la velocidad de flujo correspondiente a los gastos de estudio, y con respecto al tipo de material de los electrodos de cada reactor. En la gráfica se observa que gran parte de la experimentación se realizó entre los regímenes de transición (2 300 < Re < 4 000) y turbulento (Re > 4 000), y que la pendiente de los dos reactores con electrodos de hierro es mayor que la de los de aluminio, debido a que los diámetros hidráulicos de los reactores de hierro son mayores que los reactores de aluminio.

La figura 5 muestra los números de Reynolds con respecto a la velocidad teórica de las cuatro zonas de flujo en el R5, y los reactores R3 y R4 que tienen electrodos de aluminio; se observa que la zona tres tiene un comportamiento similar a los primeros reactores estudiados debido a que el tamaño de la zona es similar a la del R3 y R4.

En la figura 6 se compara el comportamiento del número de Reynolds con respecto a la velocidad del flujo de los reactores R1 y R2 (con electrodos de hierro) respecto al R5. En ella se muestra que la segunda zona y la zona central de flujo del R5 tienen similitud hasta el flujo máximo de operación de los primeros, pues su área efectiva de flujo es similar en dichas zonas.

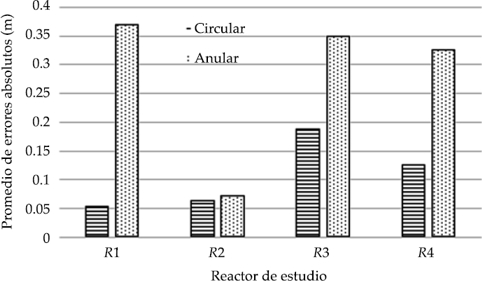

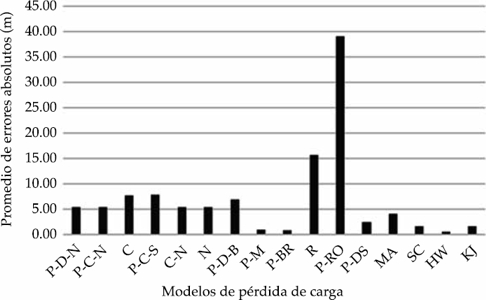

Con relación a la aplicación de los modelos conceptuales, la figura 7 presenta el promedio de error absoluto calculado para los cuatro reactores de sección anular simple, en función de los modelos seleccionados. Es posible observar que la combinación del modelo P-RO presenta el máximo error de ajuste con respecto a los datos de laboratorio. Las combinaciones P-D-N, P-C-N, C-N y sólo N presentan comportamientos similares y son los de menor error.

Figura 7 Promedio de error absoluto con los diferentes modelos para los reactores de flujo anular simple.

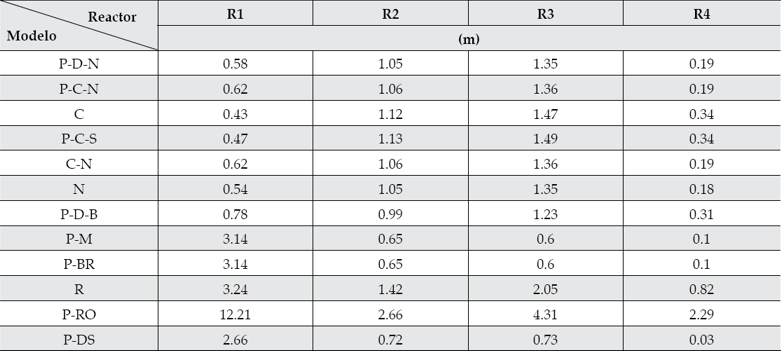

Una vez analizados los errores absolutos para cada combinación, se revisan de manera independiente los errores absolutos presentes por reactor (cuadro 7). Se puede observar que el reactor con menor error es el R4; los modelos con menor error son P-M, P-BR y P-DS, con errores de 0.1 para los primeros dos y de 0.03 para el último.

Para un análisis más detallado de los errores que se obtienen con los modelos, al comparar el promedio de los errores absolutos (E abs) de los cuatro reactores de sección anular simple, en función del régimen de flujo (figura 8), se obtuvo lo siguiente: en laminar 0.017 m y en transición de 0.04 m, ambos con una varianza del 1%; en turbulento, 0.146 m con el 28% de varianza (figura 8); por lo tanto, independientemente del modelo de pérdida utilizado, los errores fueron menores en flujo laminar y de transición, por lo que el modelo para el flujo turbulento es el que define la combinación a elegir.

Figura 8 Promedio de los errores absolutos entre las pérdidas por fricción teóricas y reales, en función del régimen de flujo, para los reactores de flujo anular simple.

La figura 9 muestra los promedios de errores absolutos por tipo de modelo para cada uno de los reactores en estudio de acuerdo con el modelo de cálculo (circular o anular), y se puede observar que al considerar las pérdidas en todos los regímenes de flujo, los modelos para sección circular son los que tienen mejor ajuste. Como se observó en la figura 8, el régimen turbulento presenta mayor error, que afecta el promedio general de los modelos; así, el análisis debe incluir los regímenes de flujo.

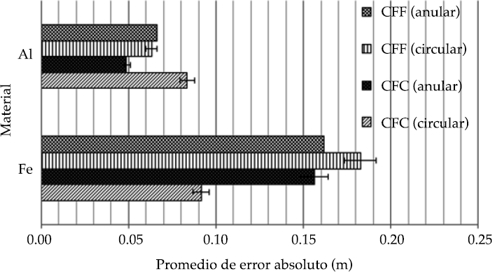

Las pérdidas de energía calculadas teóricamente resultaron ser superiores o inferiores a las obtenidas en laboratorio, principalmente para flujo turbulento; la selección de la rugosidad en las diferentes expresiones para el cálculo del factor de fricción puede derivar en la sobreestimación o subestimación de la pérdida. Para establecer esto se compararon los modelos para el cálculo de la pérdida de carga que utilizan un factor de fricción preestablecido (CFF) y los modelos que lo calculan (CFC). En la figura 10 se muestra el resultado de esta comparación, considerando el tipo de factor de fricción y el material del electrodo.

Figura 10 Promedio de errores absolutos en función del factor de fricción, modelo y material, para los reactores de flujo anular simple.

De lo anterior es posible observar que para cualquiera de los modelos y factor de fricción utilizado, los menores errores se obtienen con los electrodos de aluminio (menor área efectiva de flujo) y la mejor opción para este material son los modelos de sección anular con factor de fricción calculado. En el caso de los electrodos de hierro (mayor área efectiva de flujo), son los modelos para sección circular con factor de fricción calculado los que mejor resultados dan. Con base en lo anterior, lo modelos para sección circular (P, D, C y N) calculan de manera adecuada la pérdida de carga.

Una vez seleccionados los mejores modelos, se probaron en un reactor de aluminio de secciones anulares múltiples, el cual tiene las características mostradas en el cuadro 6, cuya geometría corresponde a la figura (b) de la figura 3.

La figura 11 muestra los errores absolutos presentes para cada uno de las combinaciones de modelos propuestos. Se puede observar que, para este caso, los modelos para sección anular presentan mejor aproximación en relación con los circulares. Las combinaciones P-M, P-BR y HW son las que presentan el menor error, seguidas por P-DS y KJ, ambos grupos con errores menores a 0.50 m.

La primera zona de flujo en el reactor es la comprendida entre la carcasa de PVC y el tubo 1; la segunda, la formada entre el tubo 1 y el tubo 2, y así consecutivamente hasta el tubo 4. Es importante señalar que por los gastos utilizados en este reactor, los flujos son predominantemente turbulentos en todas las zonas del mismo.

Debido a que los modelos anulares tuvieron un resultado con mejor ajuste a lo medido en laboratorio, se procede a aplicar las distintas combinaciones de modelos en cada una de las zonas de flujo, de manera que se seleccione aquella que resulte con menor error absoluto.

De acuerdo con los resultados mostrados en la figura 12, la expresión que mejor se ajusta a lo medido en laboratorio es la de Bahrami et al. (BR), con un promedio de errores absolutos de 0.790; seguida de Muzychka y Yovanovich (M), con 0.965; Hazen-Williams (HW) con 2.363, y Kartik (KJ) con 4.020 m.

El aumento de las secciones anulares al interior del tubo incrementa los radios hidráulicos y reduce las secciones de flujo, aumenta la fricción asociada con la pared de flujo y la rugosidad se incrementa notoriamente; asimismo, se tiene un efecto en las líneas de flujo, pero no es objetivo de este trabajo analizar los límites en los cuales afectan estos cambios el comportamiento hidráulico.

Conclusiones

La importancia de este estudio radicó en conocer las pérdidas de carga presentes en reactores de electrocoagulación de flujo pistón a presión, de manera que se realizara su extrapolación para el diseño de este tipo de sistemas. Sin embargo, del estudio se concluye que se deben extender los casos de análisis, a fin de tener información suficiente, incluyendo diferentes áreas efectivas de flujo y longitudes de módulo.

Con los modelos empíricos se calcularon las pérdidas de carga por cortante y se anexaron las pérdidas locales. Los errores de los resultados numéricos con respecto a los obtenidos en el laboratorio aumentan al tratarse de regímenes en transición y turbulento.

Las pérdidas de carga consideran que el sistema trabajó a tubo lleno. Lo anterior es una simplificación del problema real debido a que durante la reacción electroquímica se generan coagulantes y gases, los cuales no se consideran para el cálculo y podrían impactar en la pérdida total. Por otro lado, las propiedades del material utilizado como electrodo varían con el tiempo y uso, esto implica que los coeficientes de fricción varían de igual manera, por lo que es necesario considerarlo en el cálculo de las pérdidas.

Las pérdidas de carga calculadas con lo anterior se compararon con los datos recabados en el laboratorio, obteniendo los errores absolutos del ajuste de cada modelo. Como resultado inicial se tuvo que los modelos para sección circular tienen un mejor comportamiento, sin embargo, esto es sólo para las secciones anulares; para el caso de secciones anulares múltiples, son los modelos anulares los que tienen un mejor comportamiento. Luego de revisar los errores presentes, se concluye que la combinación de modelos Poiseuille-Bahrami et al. (P-BR) es la que ajusta a los datos de experimentación con un error absoluto de 0.79 m.

Como herramienta de aproximación, el algoritmo generado se ajusta para flujos laminares y de transición; sin embargo, en flujos turbulentos no es aplicable el algoritmo. Por otro lado, dentro de las simplificaciones para el cálculo de los factores en los reactores de sección anular múltiple, se consideró que las velocidades en cada sección eran iguales, por ello se propone revisar esa simplificación por medio de modelos numéricos o paquetería de dinámica de fluidos computacional (CFD).

Se deja para estudios posteriores ampliar el análisis de geometrías analizando el impacto de la relación sección de flujo y perímetro mojado en la aplicación de los factores de fricción de manera conjunta.

Variables

C HW Coeficiente de Hazen-Williams

C S Coeficiente de Swamee & Jain

D Diámetro de tubería

D h Diámetro hidráulico

d i Diámetro interior

d e Diámetro exterior

f Factor de fricción

F FR Factor de forma

g Aceleración gravitacional

k Relación de diámetros

L Longitud de tubería

n Coeficiente de rugosidad de Manning

Q Caudal

Re Número de Reynolds

ν Viscosidad cinemática

text new page (beta)

text new page (beta)