Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología y ciencias del agua

versión On-line ISSN 2007-2422

Tecnol. cienc. agua vol.5 no.4 Jiutepec jul./ago. 2014

Artículos técnicos

Algoritmos de diagnóstico para fallas en ductos

Diagnostic Algorithms to Detect Faults in Pipelines

Lizeth Torres, Cristina Verde*, Rolando Carrera y Raúl Cayetano

Universidad Nacional Autónoma de México.

*Autor de correspondencia.

Dirección institucional de los autores

Dra. Lizeth Torres

Dra. Cristina Verde

M.I. Rolando Carrera

Ing. Raúl Cayetano

Instituto de Ingeniería

Universidad Nacional Autónoma de México

Ciudad Universitaria

Apdo. Postal 70-472

04510 México, D.F., MÉXICO

Teléfono: +52 (55) 5623 3684

ftorreso@ii.unam.mx

verde@unam.mx

rcarrera@unam.mx

Recibido: 04/02/13

Aceptado: 16/11/13

Resumen

Se presenta el diseño de un sistema de diagnóstico basado en relaciones redundantes y observadores de estado —que funciona manteniendo al sistema de transporte en operación— para la detección, identificación y reconstrucción de fallas en ductos, tales como: anomalías en los instrumentos de medición, bombas y extracciones desconocidas. Los algoritmos se desarrollaron a partir de ecuaciones diferenciales parciales no lineales que caracterizan el comportamiento del fluido —considerando el principio de conservación de masa y momento— y que fueron discretizadas en el espacio utilizando el Método de Diferencias Finitas. Con la finalidad de discernir entre los diferentes tipos de fallas y de reconstruir el comportamiento de éstas, el sistema de diagnóstico opera por etapas. La primera etapa, llamada de Detección y Aislamiento de Fallas, tiene como objetivo aislar el síntoma de la falla con ayuda de un conjunto de relaciones redundantes deducidas a partir del modelo nominal del ducto. Esta etapa de aislamiento simplifica la segunda etapa: Reconstrucción de la Falla, en la que algoritmos de observación estiman la evolución temporal de la falla aislada. El sistema completo de diagnóstico se validó mediante una serie de experimentos realizados en un modelo hidráulico piloto de aproximadamente 200 m de largo, instrumentado y construido específicamente para llevar a cabo pruebas de monitoreo de ductos en el Instituto de Ingeniería de la Universidad Nacional Autónoma de México.

Palabras clave: tuberías hidráulicas, detección de fallas, monitoreo de ductos, sistemas de diagnóstico.

Abstract

This paper presents the design of an online diagnostic system (functioning while the transportation system remains in operation) to detect, identify and rebuild pipeline faults based on redundant relations and state observers. The faults include those occurring in measurement instruments, pumps, and unknown extractions from the pipeline. The algorithms that compose the diagnostic system were developed from nonlinear partial differential equations that characterize the behavior of the fluid according to the principle of conservation of mass and momentum. These equations were approximated in space using the Finite Differences Method. In order to distinguish between the different types of faults and reconstruct their behaviors, the diagnostic system operates in stages. The first one —which is called Fault Detection and Isolation— aims to isolate each fault symptom with the help of a set of redundant relations that are deduced from the nominal model of the pipeline, i.e., in normal conditions. This first stage simplifies the second, called Fault Reconstruction, which is composed of observation algorithms that estimate the temporal evolution of the isolated faults. The overall diagnostic system is validated through a series of experiments carried out in a pilot hydraulic pipeline at the Engineering Institute, UNAM. This pipeline is approximately 200 m long and was implemented and built specifically to carry out tests to monitor pipelines.

Keywords: Diagnostic systems, fault detection, hydraulic pipelines, pipeline monitoring.

Introducción

La supervisión y el monitoreo automático de ductos es un reto para la ingeniería debido a las consecuencias catastróficas que pueden desencadenar los ductos en mal estado, como son la pérdida de vidas humanas y daños ambientales con alto impacto ecológico. En general, el objetivo de un sistema automatizado de supervisión en tiempo real consiste en localizar, tan rápido como sea posible, la presencia de fallas con un mínimo de instrumentación y costo.

A partir de sistemas SCADA (acrónimo de Supervisory Control and Data Acquisition) que operan en tiempo real, donde se registran presiones y flujos en puntos limitados de las redes de ductos, se han implementado localizadores automáticos de averías utilizando sensores físicos y virtuales, diseñados a partir de algoritmos de estimación e identificación (Stoianov, Lama, Sam, Timur, & Csail, 2007; Korbicz, Koscielny, Kowalczuk, & Cholewa, 2004; Makar & Chagnon, 1999). En los ductos, las anomalías de mayor interés a localizar en tiempo real son fallas en bombas y servo-válvulas, fugas en el cuerpo del ducto y obstrucciones. Si los ductos están bajo tierra o agua, la inspección se dificulta, pero además, cuando no se puede suspender la operación del ducto, el diagnóstico debe hacerse considerando los fenómenos dinámicos asociados con el fluido en cuestión. La detección de fallas de magnitud considerable resulta más simple que la de pequeñas fallas, pues los sensores no siempre tienen la sensibilidad requerida para indicar desviaciones pequeñas, además de que el ruido presente en las mediciones afecta la precisión de los estimados.

En cuanto al diseño de los algoritmos para la detección y localización de una fuga en ductos se han usado diversos modelos de comportamiento estático (Billmann & Isermann, 1987; Carrera & Verde, 2001). De manera reciente, estos modelos se ha extendido con éxito al caso de ductos con perfiles topográficos no uniformes (González, Verde y Torres, 2013). No obstante su simplicidad, la principal desventaja de los algoritmos basados en estos modelos es que no pueden utilizarse si el fluido no opera en condiciones aproximadamente estáticas.

Como solución alternativa, Brunone y Ferrante (2001) formularon una metodología a partir del comportamiento de la onda de presión que se refleja hacia su punto de origen al encontrar una fuga. En estas condiciones, el tiempo de arribo de la onda permite determinar la posición de fuga. Wang, Lambert, Simpson, & Vtkovsky (2005) también estudiaron las características de la onda de presión y reportaron que se atenúa en función de la posición de la fuga. Por otro lado, Mpesha, Chaudry, & Gassman (2001), y Covas, Ramos, & De Almeida (2005) desarrollaron métodos basados en la respuesta frecuencial de la tubería, cuya respuesta dinámica se puede obtener provocando transitorios periódicos mediante la apertura y el cierre de una válvula. Si hay fugas en el ducto, la respuesta frecuencial de la presión muestra picos resonantes adicionales; a partir de la frecuencia de estos picos puede estimarse la posición de la fuga. Ferrante y Brunone (2003) también encontraron un enfoque en el dominio de la frecuencia y resolvieron las ecuaciones del Golpe de Ariete utilizando el método de la respuesta al impulso. Mediante un análisis armónico de la solución, concluyeron que a partir de la presión transitoria se pueden identificar la posición y el tamaño de la fuga.

Cuando se dispone de modelos analíticos precisos es posible obtener síntomas de fallas de sistemas complejos por software de forma muy rentable, usando las herramientas desarrolladas por la comunidad de control automático (Isermann, 2011). La clave para generar síntomas de las fallas es identificar incoherencias en el sistema a través de mediciones y evaluando un residuo, cuyo valor es cero en condiciones normales y se desvía de éste ante eventos anormales. Dicha incoherencia se puede obtener a partir de modelos matemáticos con la ayuda de filtros o relaciones de paridad (Chow & Willsky, 1984), estimación de parámetros (Isermann & Muenchhof, 2011), y técnicas de observación (Chen & Patton, 1999). Estas herramientas explotan de forma directa o indirecta el comportamiento del sistema, al sustituir la multiplicidad de sensores físicos por algoritmos que se ejecutan en tiempo real. Para profundizar sobre el tema de FDI, acrónimo de Fault Detection and Isolation, consultar Verde, Gentil y Morales (2012). En particular, la detección de fallas en la instrumentación de un proceso se ha atacado ampliamente con la idea propuesta por Frank (1990) de usar un banco de observadores con tareas específicas. Recientemente se presentaron algunas técnicas generales para estimar las fallas en Zhang (2011) y Boulkroune, Galvez-Carrillo y Kinnaert, (2011).

Los hechos arriba descritos motivaron el desarrollo del presente trabajo, en el que la principal contribución es un sistema de diagnóstico que considera de manera global fallas en instrumentos de medición, averías en bombas y fugas en el ducto. El sistema usa un algoritmo con capacidad para distinguir entre las diversas fallas en tiempo real con cinco residuos y un banco de observadores dinámicos de altas ganancias para reconstruir la evolución de la falla detectada.

Preliminares de diagnóstico de fallas

En la comunidad de FDI, una falla se define como una desviación no permitida de al menos una propiedad característica de un sistema (Isermann, 2006). Estas desviaciones pueden ocurrir en sensores, en actuadores o en los componentes del proceso. Al procedimiento de supervisión en tiempo real de un proceso con capacidad para detectar, aislar fallas y evaluar su significado y gravedad se le conoce como sistema de diagnóstico de fallas. Estos sistemas involucran tres tareas (Patton, Frank, & Clarke, 2000).

• Detección de la falla: tomar una decisión binaria sobre el estado del sistema de acuerdo con las condiciones nominales de operación, por ejemplo, establecer si en el proceso está presente un evento anormal.

• Aislamiento de las fallas: determinar el tipo de falla presente, para lo cual se debe contar con un síntoma, como estipular qué sensor, actuador o componente se encuentra en condición anormal.

• Identificación o reconstrucción de la falla: estimar el tamaño y tipo de la falla, incluyendo su evolución temporal.

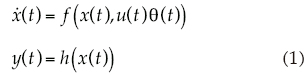

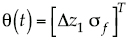

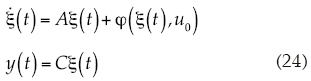

La idea básica para la detección es el uso de modelos de conocimiento con redundancia, para verificar que el comportamiento actual del sistema es consistente con el modelo nominal establecido. Una de las ventajas de disponer de redundancia de información es que ésta se puede evaluar simplemente mediante un proceso, bajo condiciones de operación bien caracterizadas y sin necesidad de instrumentación física adicional. Sin embargo, se debe tener un modelo de comportamiento adecuado del sistema. La figura 1 describe el principio de la detección, comparando modelos e identificando la incoherencia como consecuencia de la falla. Para generar redundancia analítica, el modelo dinámico de parámetros concentrados más común es la representación en espacio de estados:

donde x(t)∈Rn son los estados del sistema; u(t)∈Rm, las entradas exógenas o señales de control; y(t)∈Rp, las salidas y variables medibles del proceso, mientras que θ(t)∈Rnθ representa los parámetros físicos del sistema (como longitud, elasticidad, fricción, etcétera).

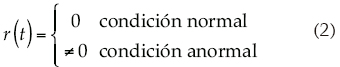

Suponiendo conocido el modelo (1) y el vector de entradas u(t), se puede calcular la salida ŷ(t); y si además, se dispone de la salida a través de mediciones y(t), se tiene dos veces la misma información y hay redundancia. En condiciones anormales del modelo, la salida medida y(t) es incoherente con la calculada ŷ(t) y la redundancia se pierde. A las ecuaciones que se pueden obtener con el modelo y las mediciones con redundancia se les conoce como relaciones redundantes analíticas y éstas permiten generar residuos r(t) con la siguiente propiedad (Gertler, 1991):

Así, r(t) diferente de cero denota error en el modelo matemático y con la ayuda de dichos residuos se determinan síntomas para cada falla vía funciones de decisión. La figura 1 describe este principio de detección usado para generar residuos y síntomas.

En la mayoría de las aplicaciones no existe un residuo r(t) sensible solamente a una falla, y robusto al resto de ellas y a las incertidumbres en el modelo. En esta condición, es necesario obtener patrones de residuos para aislar las fallas a partir de análisis específicos de las ecuaciones del modelo y su comportamiento ante las fallas.

La etapa de reconstrucción de fallas, una vez que se ha determinado cuál está presente, se basa fundamentalmente en algoritmos de estimación de parámetros y de observación de los estados. Las técnicas de estimación de parámetros son apropiadas si las fallas están asociadas con cambios en los parámetros del modelo. Es decir, se hace uso del hecho de que las fallas del sistema dinámico se reflejan en parámetros físicos. La idea de este enfoque es reconstruir las fallas por medio de la estimación de parámetros del modelo matemático (Ljung, 1999).

La técnica de observadores es apropiada si las fallas producen cambios en actuadores, sensores o variables de estado no medibles. Recientemente, se ha propuesto reconstruir las fallas usando un observador del modelo (1) en condición anormal, en donde el vector x(t) se extiende con los parámetros asociados con las fallas. Es decir, se considera que el vector extendido contiene los parámetros asociados con las fallas θ(t)∈Rnθ formando:

donde xe(t)∈Rn+nθ denota el espacio extendido.

Una propiedad de este tipo de estimación es que permite estimar conjuntamente parámetros y estados. Esta ventaja llevó a seleccionar a los algoritmos de observación para la reconstrucción de fallas en el caso de ducto.

Algoritmo de observación

Definición 1. Un observador de estados es un algoritmo dinámico, cuyo propósito es estimar las variables de un proceso  (t) utilizando el modelo (1), las mediciones disponibles (u(t) y y(t)), y un término de corrección del error entre las mediciones y los estimados, que garantice la convergencia de los estados. Dado que los observadores estiman estados por software, se les denota también como sensores virtuales (Besançon, 2007).

(t) utilizando el modelo (1), las mediciones disponibles (u(t) y y(t)), y un término de corrección del error entre las mediciones y los estimados, que garantice la convergencia de los estados. Dado que los observadores estiman estados por software, se les denota también como sensores virtuales (Besançon, 2007).

El diagrama de bloques de un observador conectado a un proceso tiene la estructura mostrada en la figura 2, donde al error de estimación, e(t) = y(t) - ŷ(t) corresponde a la diferencia entre la salida medida del proceso y(t) y la salida estimada ŷ(t). El objetivo del observador es hacer que el error e(t) converja a cero cuando el tiempo tiende al infinito. En la práctica, se desea que el error sea lo suficientemente pequeño en un corto tiempo.

Una contribución importante en la teoría de observadores no lineales se reporta en Gauthier, Hammouri y Othman (1992). En dicho trabajo se presenta el diseño de un observador, nombrado de alta ganancia, para sistemas no lineales compuestos de un término dinámico lineal y de un término no lineal con forma triangular, acotado y afectado por las entradas (Khalil, 2002). La sintonización del observador, en este caso, se realiza ajustando un solo parámetro λ, mientras que la convergencia está asegurada mediante la solución única de una ecuación de Lyapunov (Bornard & Hammouri, 1991).

El Apéndice A describe el algoritmo genérico del observador de alta ganancia propuesto por Gauthier et al., y que se emplea con modelos del fluido y de las fallas para reconstruir los parámetros de los escenarios de fallas del ducto y de la instrumentación.

Modelo dinámico del fluido

Asumiendo que la distribución de velocidad es uniforme, que el flujo es unidimensional, y que la densidad del líquido y área son constantes, la dinámica de un fluido en un ducto horizontal cerrado, sin tomas laterales, está gobernada por las ecuaciones de movimiento y continuidad:

con (z,t) ∈ (0,L) x (0, ∞) como coordenadas del tiempo (s) y el espacio (m). Los parámetros que intervienen en el conjunto (4) y (5) se enlistan en el cuadro 1.

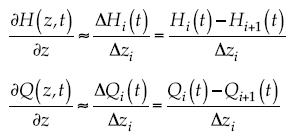

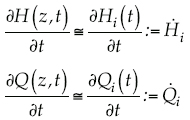

Dado que no existe una solución analítica del sistema (4) y (5), es necesario utilizar métodos numéricos para obtener una solución aproximada. Algunas de estas soluciones pueden encontrarse en Chaudhry (1987), Wylie y Streeter (1983), y Torres, Besançon y Georges (2008). En este trabajo se emplea el Método de Diferencias Finitas por su simplicidad y porque la estructura de los modelos resultantes de dimensión finita son sistemas Hessenberg (Bernard, Sallet, & Sciandra, 1998), característica deseada para estimar los estados del fluido H(z,t) y Q(z,t), con observadores de alta ganancia.

Modelos finitos

Para obtener un modelo de dimensión finita a partir del conjunto (4) y (5), es necesario definir condiciones de frontera que expresen los perfiles temporales de H(z,t) y Q(z,t) en los bordes del ducto, i. e. en las coordenadas espaciales z = 0 y z = L del ducto. Además, se necesitan definir las condiciones iniciales que expresan los perfiles espaciales de flujo y la presión al instante inicial (t = 0), esto es:

Como condiciones de frontera aguas arriba y abajo, respectivamente (z = 0) y (z = L), se utilizan condiciones de Dirichlet expresadas como: 1) presión aguas arriba, H(0,t) = He(t); 2) presión aguas abajo, H(L,t) = Hs(t); 3) flujo aguas arriba, Q(0,t) = Qe(t); 4) flujo aguas abajo: Q(L,t) = Qs(t).

Existen diferentes enfoques de diferencias finitas (ver, por ejemplo, Leveque, 2007). Así pues, a continuación se aproximan las derivadas espaciales parciales por diferencias finitas de primer orden:

y se definen las derivadas temporales de la siguiente forma:

donde el índice i denota la sección espacial discretizada. Para reducir la presentación del modelo se omite la variable t en casos innecesarios y se usa la notación:

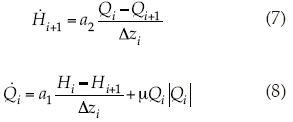

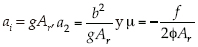

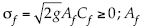

Así, en cada sección i del ducto, el conjunto de ecuaciones del fluido se transforma en:

con

Por otro lado, para considerar en las ecuaciones (7) y (8) el efecto de una fuga en la posición Zf, se debe incluir el flujo de extracción:

donde  es el área del orificio; Cf, el coeficiente de descarga; Hf, la función Heaviside, que representa la ocurrencia de una fuga al instante tf.

es el área del orificio; Cf, el coeficiente de descarga; Hf, la función Heaviside, que representa la ocurrencia de una fuga al instante tf.

Para el caso de varias fugas, se define nf como la cantidad total de fugas en una tubería; k = 1,..., nf como el identificador de cada fuga, y Qfk (zfk,t) como el flujo de fuga asociado con k. Así, la presencia de la fuga k al instante tfk se describe por Hfk(t), donde el coeficiente σfk y su posición zfk caracterizan cada evento.

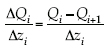

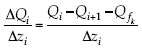

Cuando se presenta una extracción Qfk entre las secciones Δzi. y Δzi+1, la conservación de la masa se expresa como Qi - Qi+1- Qfk= 0. Así pues, en cada punto de fuga, la relación de los flujos entre secciones:

se reemplaza por:

con Qfk expresado por (9). De esta manera, el ducto con extracciones se describe como:

para i = 1,..., n y con variables exógenas H1 = He y Hn+1 = Hs, que son las condiciones de frontera.

Sistema de diagnóstico para el ducto

A partir del modelo analítico del fluido (10) y (11), con Qfk = 0, y considerando como únicas mediciones disponibles los flujos y las cargas de presión en los extremos del ducto, es decir, H1, Hn+1 , Q1 y Qn, a continuación se presenta el desarrollo de los algoritmos de diagnóstico para cinco escenarios anormales:

• E1: falla en la bomba aguas arriba.

• E2: falla en la bomba aguas abajo o en el sistema de almacenamiento.

• E3: falla en el sensor de flujo aguas arriba.

• E4: falla en el sensor de flujo aguas abajo.

• E5: fuga en una posición desconocida del ducto.

La figura 3 muestra el diagnosticador de fallas propuesto y formado por dos etapas: la de detección y aislamiento, y la de reconstrucción. La primera consta de cinco relaciones redundantes para aislar las fallas y la segunda etapa, diseñada vía observadores dinámicos, reconstruye la falla una vez identificada. Cabe señalar que sólo un observador se activa dependiendo del síntoma identificado.

Detección y aislamiento de fallas

Para obtener residuos ante los escenarios de fallas (E1-E5), se parte del modelo nominal (10) y (11), considerando las fallas como elementos aditivos tanto en sensores como en bombas y fugas.

El residuo más usado es muy simple y se genera con la diferencia de flujos:

el cual es cero si el ducto opera en condiciones normales y se desvía de cero cuando existen fugas en el ducto o alguna de las mediciones del flujo es errónea; es decir, r1 se desvía de cero ante los escenarios E3, E4 y E5.

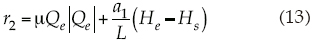

Considerando el ducto de longitud L en estado permanente, a partir de (10) y (11), la relación:

vale cero en condiciones normales y se desvía de cero con cuatro escenarios de falla: E1, E2, E3 y E5.

Dado que (13) no depende de la medición del flujo aguas abajo Qs, ésta es insensible a mediciones en dicha variable. De manera análoga, por simetría del modelo, el residuo:

vale cero cuando el ducto está libre de fugas y la información de la presiones y del flujo aguas abajo son correctas. Por el contrario, su valor se desvía de cero cuando existe una fuga o alguna de las mediciones mencionadas es errónea. Dado que r3 no depende de Qe, éste es insensible a mediciones en el flujo de entrada.

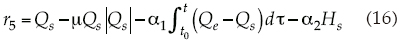

Con ayuda de los residuos (12-14) se obtienen las tres primeras filas de la matriz de fallas (17), donde una desviación en una variable es antecedida de ∂, y • denota un residuo diferente de cero con la anormalidad correspondiente en la columna. Se observa de esta matriz que si se asume solamente un escenario presente, es posible detectar qué sensor de flujo está dañado tanto en condición de fuga como normal. Por el contrario, errores en He y Hs no pueden aislarse, dado que ambos residuos, r2 y r3, son sensibles a ambos errores.

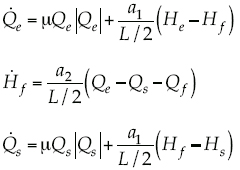

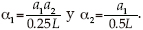

Considerando el modelo discretizado con dos secciones de igual tamaño se obtiene el sistema de ecuaciones:

del que eliminando la variable desconocida Hf se tiene la ecuación integro-diferencial:

Con  Así pues, r4 vale cero ante desviaciones en la presión aguas abajo, Hs, y fugas en el cuerpo del ducto. Por simetría del modelo se tiene la ecuación del residuo:

Así pues, r4 vale cero ante desviaciones en la presión aguas abajo, Hs, y fugas en el cuerpo del ducto. Por simetría del modelo se tiene la ecuación del residuo:

que no depende de la presión de entrada He. Anexando los dos nuevos residuos (15) y (16) a la matriz de firmas de casos anormales se tiene:

En esta matriz se observa que todos los residuos son sensibles ante la presencia de la fuga (última columna) y teóricamente cualquiera de ellos puede ser usado para su diagnóstico. Sin embargo, debido a que no todos los residuos responden de la misma forma ante la fuga, se recomienda usar el residuo cuya magnitud sea más sensible. Para las mediciones de los gastos y señales de acción asociadas con las presiones se tiene un patrón de residuos distinto para cada escenario de condición anormal, por lo que las fallas consideradas son todas aislables.

Algoritmos de reconstrucción de fallas

Como segunda etapa para reconstruir las cinco fallas propiamente dichas, se parte del modelo no lineal de la falla correspondiente, en donde los parámetros θ(t) asociados con las fallas son estados adicionales de acuerdo con el vector (3) y pueden estimarse vía algoritmos de observación no lineales. En este trabajo se usa el algoritmo de observación de altas ganancias descrito en el Apéndice A.

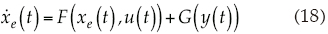

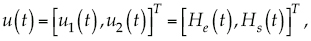

El punto de partida del algoritmo con el modelo discretizado del fluido (10) y (11) consiste en llevarlo a la forma:

Obteniéndose:

donde xe(t), el vector de estados extendido, está definido por el estado x(t) y los parámetros θ(t) a estimar y que están asociados con la falla en cuestión, mientras que el vector de entradas está dado por:

conformado por las presiones en los extremos de la tubería. En el caso de operar el ducto con presiones constantes o dinámica lenta, se asume u(t) = u0.

Para el diseño de los observadores no lineales, se considera que las variables que pueden medirse son los flujos en los extremos de la tubería. Es decir:

Sin embargo, no en todos los casos de reconstrucción de fallas se requieren ambas mediciones, así que para cada escenario de falla se definen las variables medidas utilizadas.

Reconstrucción de una fuga en el ducto

Asumiendo que la instrumentación está en buen estado, el objetivo ahora es estimar la posición y el coeficiente de una fuga en el ducto. A partir de (10) y (11), en presencia de una fuga, el modelo debe dividirse en al menos dos secciones con diferentes flujos: el previo a la fuga y el posterior. Por esta razón, se necesita un modelo de dimensión finita del fluido que represente al menos ambas secciones.

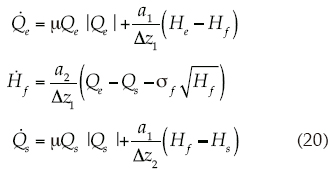

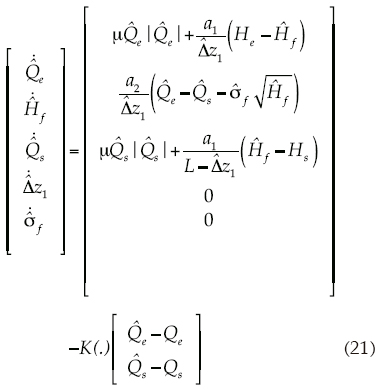

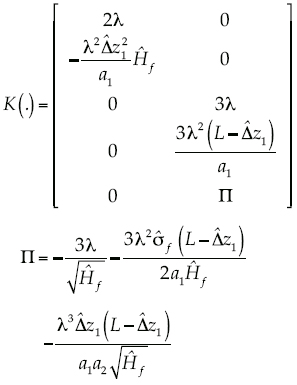

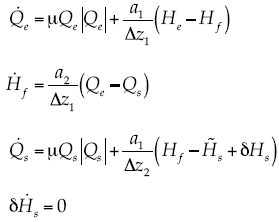

Se propone entonces el sistema de ecuaciones:

donde la posición de la fuga está dada por el tamaño de la primera sección Δz1 ∈ [0, L], mientras que la segunda sección es de tamaño Δz2 = L -Δzr

Para completar el modelo, al vector de estados del sistema (20), por ejemplo x(t) = [Qe Hf Qs]T , se le agregan dos estados adicionales asociados con los parámetros de una extracción desconocida o fuga:

formando así el vector aumentado (3). Tomando en cuenta que estos parámetros son constantes, sus derivadas se igualan a cero, por tanto:

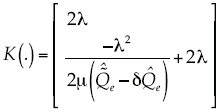

Siguiendo el procedimiento del observador de alta ganancia descrito en el Apéndice A, para el vector de estados:

los parámetros asociados con la fuga pueden ser reconstruidos con la estimación de θ(t), utilizando el observador:

cuya ganancia de convergencia se expresa:

donde λ es un parámetro de diseño para ajustar el tiempo de convergencia de los valores estimados a los valores reales (ver Apéndice). Este observador es concebido considerando como vector de salidas (19), es decir, las mediciones de los flujos en ambos extremos.

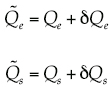

Reconstrucción de fallas en los medidores de flujo

Para los escenarios de fallas en los medidores de flujo, se supone que éstas son aditivas del tipo sesgo, conocido como offsets en inglés, así que los modelos de falla se reducen a:

Sustituyendo estos modelos en (10) y (11) para una sola sección de longitud L se obtienen dos modelos extendidos:

• Para fallas en el sensor aguas arriba:

• Para fallas en el sensor aguas abajo:

En esta pareja de modelos, las variables desconocidas  respectivamente, representan la dinámica constante del sesgo a estimar. La elección de un modelo finito discretizado con una sola sección obedece a que a lo largo del ducto el flujo es el mismo en estado permanente en ausencia de extracciones.

respectivamente, representan la dinámica constante del sesgo a estimar. La elección de un modelo finito discretizado con una sola sección obedece a que a lo largo del ducto el flujo es el mismo en estado permanente en ausencia de extracciones.

Siguiendo el procedimiento descrito en el Apéndice A, la ecuación del algoritmo de observación de alta ganancia diseñado para el caso de falla en el medidor de flujo aguas arriba se reduce a:

con la ganancia:

Suponiendo que  , la ganancia se reduce a:

, la ganancia se reduce a:

En este caso, el diseño del observador utiliza solamente la medición del flujo aguas arriba, y = h(Xe((t)) = Qe.

Reconstrucción de fallas en sistema de bombeo

En el caso de fallas en los sistemas de bombeo o almacenamiento en los extremos del ducto, los modelos de falla que se consideran son:

Para diseñar los observadores que estimen las fallas de presión en los extremos se necesita un modelo discretizado al menos con dos secciones espaciales de manera similar que para la reconstrucción de una fuga. Para el caso de fallas aguas arriba, el modelo que se considera para el diseño del algoritmo de observación es:

Por simetría, para una falla en la presión aguas abajo, el observador se basa en el modelo:

El algoritmo de observación de alta ganancia diseñado para el escenario de falla en el sistema de bombeo aguas arriba está dado por:

el cual es concebido considerando como vector de salidas a las mediciones de los flujos en ambos extremos, por ejemplo, utilizando la ecuación (19). Suponiendo que el flujo satisface la condición  , la ganancia reducida del observador se expresa como:

, la ganancia reducida del observador se expresa como:

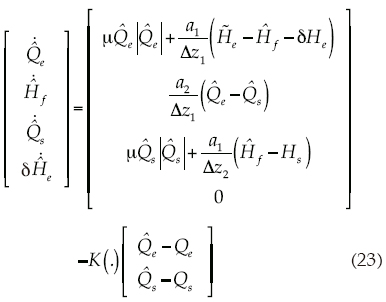

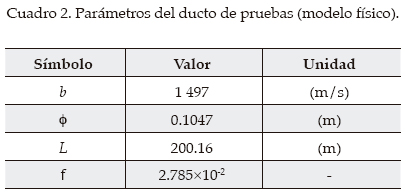

Modelo físico piloto

La instalación experimental para detección de fugas es una tubería de acero de cuatro pulgadas de diámetro, cédula 40, en forma de espiral sobre un plano vertical, como lo muestra la figura 4. La entrada del flujo está en la parte inferior y su salida en la parte superior. Se tiene una cisterna de 10 000 litros de agua potable, una bomba hidráulica de 7.5 HP y válvulas de paso en la entrada y en la salida. Los sensores de flujo y presión se ubican en ambos extremos del ducto. Aproximadamente en la parte media de cada tubo horizontal se haya una válvula de 1 in de diámetro para simular fugas.

La tubería tiene una longitud física cuando se hacen mediciones directas sobre ella punto a punto, pero la presencia de codos a lo largo del ducto genera una caída de presión mayor a la correspondiente a su longitud real, por ello es necesario determinar la longitud equivalente si se supone la instalación como una tubería recta; de esta manera se tiene una equivalencia entre la tubería en espiral de 169.43 m y una recta de 200.17 m.

La tubería también cuenta con seis válvulas (V1, V2, V3, V4, V5, V6) utilizadas para emular fugas, dos de ellas servo-válvulas, para realizar experimentos repetitivos, y localizadas a 11.535, 49.825, 80.355, 118.365, 148.925 y 186.945 m, respectivamente, a partir del punto de alimentación. Los valores para los parámetros de la instalación se reportan en el cuadro 2.

La instalación cuenta con tres opciones para medir el flujo con tres tipos de sensor: de propela, ultrasónico y fuerza de Coriolis. Estos sensores se ubican al inicio y final del ducto.

Sistema de supervisión, control y adquisición de datos SCADA

Este sistema está compuesto básicamente por dos elementos: uno de hardware y otro de software. El primero está compuesto por una computadora personal conectada a un módulo de adquisición de datos vía protocolo TCP, éste, a su vez, está conectado físicamente a los sensores, servo-válvulas y actuador de la bomba; el segundo es el programa de aplicación desarrollado en LabVIEW©.

El hardware: la computadora personal trabaja en ambiente de Windows y en ella se tienen utilerías para poder conectar el software de LabVIEW@ con un sistema modular de adquisición de datos con protocolo Modbus (BK9000 de Beckhoff ) vía una red local Ethernet. La comunicación entre la aplicación y el sistema modular se hace por un servidor OPC, que es el intermediario entre el programa y los registros de entrada-salida vía comunicación TCP. Los módulos de adquisición usan un sistema de 4-terminales para alambre, con ello todos los sensores y actuadores con diferentes tipos de señales puedan ser conectados directamente al módulo correspondiente.

El software: es un sistema de adquisición y monitoreo del ducto integrado con base en la plataforma de la compañía National Instruments© llamada LabVIEW©, que es un sistema de programación de propósito general compuesto por librerías de funciones y herramientas de desarrollo diseñadas específicamente para adquisición de datos y control de instrumentos. Los programas de LabVIEW© son llamados instrumentos virtuales, porque en su apariencia y operación pueden imitar instrumentos en boga. Funcionalmente, el sistema desarrollado realiza actividades de lectura de la información de los sensores de flujo y presión, el manejo de la abertura de las servo-válvulas y regulación de la velocidad del motor de la bomba. Dependiendo de la aplicación, se tiene una opción de sólo registrar los datos de un experimento para su posterior procesamiento fuera de línea o la opción de la detección de una fuga en tiempo real con alguno de los métodos de detección desarrollados en el Instituto de Ingeniería, como es el caso de los algoritmos validados en esta contribución.

Importancia de los sensores en la estimación de la posición de la fuga

La ubicación precisa de una fuga no sólo depende del método de detección y ubicación, sino también del tipo de instrumentos de medición. La figura 5 muestra tres estimaciones de la posición de la fuga ubicada a 49.8 m para una condición abierta de válvula del 100%. Se usó el mismo algoritmo de estimación, pero con distintos sensores de flujo. Se puede observar que además de registrarse diferentes ubicaciones, las desviaciones estándar son notoriamente diferentes, provocando incertidumbres en la ubicación de la fuga. El sensor de fuerza de Coriolis genera un mejor desempeño.

Resultados experimentales

Con el propósito de evaluar el desempeño del sistema de diagnóstico de fallas en ductos, se realizaron varios experimentos provocando tanto una extracción como alteraciones en las lecturas registradas de los sensores de flujo y presión.

El evento de la extracción desconocida o fuga se originó abriendo la válvula V4 a los 150 s. El efecto de la fuga puede observarse en el comportamiento de los flujos mostrados en la figura 6, ya que después del evento se desvían del punto de operación, a pesar de que la presión parece permanecer constante, ya que el flujo de fuga es menor al 8% y sus efectos en la carga son imperceptibles. En esta figura se muestran también las señales medidas de las presiones en los extremos de la tubería utilizadas por los observadores para realizar las estimaciones. En las gráficas se han superpuesto a las mediciones reales valores filtrados de éstas, con la finalidad de tener mejores resultados en la estimación. El filtrado se llevó a cabo utilizando un filtro pasa bajas de primer orden, con una frecuencia de corte ωc = 0.01 rad/s y ganancia unitaria.

Aislamiento de las fallas

Considerando los datos reales del ducto piloto, las figuras 7 y 8 muestran la evolución de tres residuos (r1, r2, r4) ante escenarios anormales. La figura 7 corresponde al caso de una extracción iniciada a los 100 s, en donde se comprueba que los tres residuos son distintos de cero una vez que la extracción está presente, como lo pronostica la matriz de firma de fallas (17). La figura 8 muestra dos escenarios distintos. La parte superior corresponde a la respuesta de los residuos ante una desviación en el medidor de flujo aguas abajo y la inferior ante un error en el sistema de bombeo aguas arriba. En ambos casos, los dos conjuntos de residuos responden también de acuerdo con la matriz de falla (17) y, por lo tanto, con condiciones lógicas, es posible aislar la falla presente. Esto siempre y cuando exista solamente una falla.

Reconstrucción de las fallas

Según la naturaleza de una falla, una vez que ésta ha sido detectada y aislada usando las condiciones lógicas dadas en la matriz (17), la reconstrucción y el valor en el tiempo de la falla se determina utilizando el algoritmo de observación correspondiente de acuerdo con el escenario identificado. A continuación se presentan los resultados experimentales de los observadores de reconstrucción con los siguientes tres escenarios de fallas:

• E5: reconstrucción de la fuga fk con el algoritmo (21).

• E3: reconstrucción del sesgo ∂Qe en el medidor de flujo aguas arriba con el algoritmo (22).

• E1: reconstrucción de la falla en la bomba con el algoritmo (23).

Para la evaluación del desempeño del localizador con datos experimentales se utilizan las mediciones de flujo y presiones ilustradas en la figura 6.

Estimación de una fuga

El observador para la estimación de la fuga (21) se puso en marcha al tiempo t = 160 s, una vez que el generador de residuos identificó que el síntoma se debía a una extracción desconocida. Cabe decir que el observador sólo opera de manera adecuada en presencia de fuga, de lo contrario no se puede garantizar la convergencia del error (Torres, Verde, Besançon, & González, 2012).

La figura 9 muestra la evolución del estimador de la posición realizada por el observador para diferentes valores de λ, observando que el tiempo de convergencia disminuye si el valor de λ se incrementa. Sin embargo, el ruido de medición también aumenta con el incremento de λ. En la figura 10 se observa la estimación de la posición de la fuga cuando el parámetro de convergencia se fija λ = 3 para dos diferentes casos, con señales filtradas y sin filtrar. En ambas figuras se observa que los valores estimados están cercanos al valor real de la posición real de la fuga.

Estimación de sesgo en un medidor de flujo

Para evaluar el observador de reconstrucción de fallas en el sensor de flujo aguas arriba (22), se sumó una señal constante a la medición aguas arriba de 3 x 10-3 m3/s. El observador fue inicializado en el tiempo t = 0 s del experimento mostrado en la figura 6, es decir, cuando no hay presencia de fuga. Las condiciones iniciales del observador se eligieron diferentes a las de la tubería real y se sintonizó con λ = 2. Las señales de entrada se filtraron con dos diferentes frecuencias de corte, cuyos valores se muestran en la figura 11, donde también se puede apreciar el resultado de la estimación. Es notable que si no se utilizan filtros en las entradas, la estimación del parámetro hereda el ruido de éstas. También es interesante que la frecuencia de corte elegida para los filtros incide en la estimación, por lo que hay que tener en cuenta este factor durante la calibración del estimador.

Estimación de fallas en la bomba

Para la evaluación del observador que estima fallas en el sistema de bombeo (23) se sumó una señal constante a la medición de la presión aguas arriba de 1.6x10-3 m. El observador se inicializa cuando no hay extracciones. Las condiciones iniciales del observador se eligieron diferentes a las de la tubería y se sintonizó con λ = 1. En la figura 12 se puede apreciar el resultado de la buena estimación realizada por el observador con y sin filtros.

Conclusiones

En este artículo se presentó un sistema robusto de diagnóstico para fallas en ductos implementado en un modelo piloto del Instituto de Ingeniería de la UNAM. Este sistema actualmente está programado en LabVIEW© para la adquisición de datos y en MATLAB© para el diagnóstico y la reconstrucción de fallas. La originalidad de este sistema es su capacidad de detectar, aislar y reconstruir diferentes tipos de falla en ductos, novedad y aportación principal del presente trabajo.

La principal característica de este sistema de supervisión es que está compuesto de dos etapas con tareas específicas. En la primera etapa, el objetivo es distinguir entre cinco escenarios de fallas, entre los que se encuentra la fuga del ducto. Esta tarea es realizada mediante el uso de relaciones redundantes obtenidas a partir del modelo de transporte del fluido en el ducto. En la segunda etapa, la tarea es la reconstrucción de la evolución en el tiempo de la falla que se ha identificado. Los resultados de la evaluación del sistema de diagnóstico con datos experimentales fueron satisfactorios, haciéndolo viable para su implementación en ductos reales.

Apéndice

Diseño de un observador de alta ganancia

Gauthier et al. (1992) demostraron que a cualquier sistema representado por (1), que posea la propiedad de poder ser transformado en la forma triangular siguiente:

se le puede diseñar un observador de alta ganancia con:

El procedimiento de diseño para un observador, considerando el caso particular del modelo en espacio de estados (18) con entradas constantes u0, que expresa de manera compacta el modelo finito de transporte de fluido en un ducto dado por las ecuaciones (10) y (11) se reduce a los siguientes pasos.

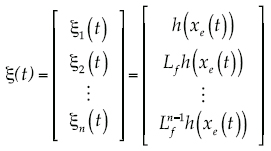

Paso 1: aplicar la transformación no lineal Φ(xe(t)) = ξ(t) al sistema (18) mediante el siguiente cambio de coordenadas:

donde Lf es la derivada de Lie de la salida h(xe)t)) con respecto al operador f (consultar Isidori, 1995, para profundizar).

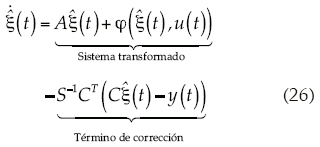

Paso 2: construir la estructura del algoritmo de observación:

que no es más que una copia del modelo del sistema transformado, y un término de corrección que asegura la convergencia del algoritmo con la matriz S, el parámetro de diseño.

Paso 3: regresar el observador (26) a las coordenadas originales, obteniendo:

donde la ganancia del término de corrección:

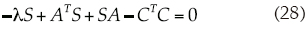

incluye la matriz S, que es simétrica, definida positiva, que asegura la convergencia del observador, siendo la solución única de la siguiente ecuación matricial:

donde λ > 0 es un parámetro de diseño; las matrices A y C están dadas en el modelo canónico (24).

Nota: Gauthier et al. (1992) demostraron que el error de estimación converge exponencialmente a cero si el parámetro λ se elige suficientemente grande. Además, la sintonización del observador se reduce a la calibración de este simple parámetro y la elección de un valor de l grande asegura una convergencia rápida de los estimados a los valores reales, de aquí el nombre alta ganancia. Sin embargo, una ganancia muy alta produce sobrepasos durante la convergencia y amplificación del ruido. Por ende, la elección de la ganancia debe considerar estos factores.

Referencias

Bernard, O., Sallet, G., & Sciandra, A. (1998). Nonlinear Observers for a Class of Biological Systems: Application to Validation of Phytoplanktonic Growth Model. IEEE Transactions on Automatic Control, 43(8), 1056-1065. [ Links ]

Besançon, G. (2007). Nonlinear Observers and Applications. Berlin: Springer. [ Links ]

Billmann, L., & Isermann, R. (1987). Leak Detection Methods for Pipelines. Automatica, 23(3), 381-385. [ Links ]

Bornard, G., & Hammouri, H. (1991). A High Gain Observer for a Class of Uniformly Observable Systems. Proceedings of the 30th IEEE Conference on Decision and Control, Brighton. [ Links ]

Boulkroune, B., Galvez-Carrillo, M., & Kinnaert, M. (2011). Additive and Multiplicative Fault Diagnosis for a Doubly-Fed Induction Generator. IEEE International Conference on Control Applications. Denver. [ Links ]

Brunone, B., & Ferrante, M. (2001). Detecting Leaks in Pressurized Pipes by Means of Transients. Journal of Hydraulic Research, 39(5), 539-547. [ Links ]

Carrera, R., & Verde, C. (2001). Localizador automático de fugas en un ducto. Ingeniera Hidráulica en México, 16(2), 139-151. [ Links ]

Chaudhry, M. H. (1987). Applied Hydraulic Transients. New YorkÑ Van Nostrand Reinhold Company. [ Links ]

Chen, J., & Patton, R. J. (1999). Robust Model-Based Fault Diagnosis for Dynamic Systems. Norwell, USA: Kluwer Academic Publishers. [ Links ]

Chow, E., & Willsky, A. (1984). Analytical Redundancy and the Design of Robust Failure Detection Systems. IEEE Transactions on Automatic Control, 29(7), 603-614. [ Links ]

Covas, D., Ramos, H., & De Almeida, A. B. (2005). Standing Wave Difference Method for Leak Detection in Pipeline Systems. Journal of Hydraulic Engineering, 131 (12), 1106-1116. [ Links ]

Ferrante, M., & Brunone, B. (2003). Pipe System Diagnosis and Leak Detection by Unsteady-State Test-1: Harmonic Analysis. Advanced Water Resources, 26(1), 95-105. [ Links ]

Frank, P. (1990). Fault Diagnosis in Dynamic Systems Using Analytical and Knowledge-Based Redundancy. Automatica, 26(2), 459-474. [ Links ]

Gauthier, J. P., Hammouri, H., & Othman, S. (1992). A Simple Observer for Nonlinear Systems-Applications to Bioreactors. IEEE Transactions on Automatic Control, 37(6), 875-880. [ Links ]

Gertler, J. (1991). Analytical Redundancy Methods in Fault Detection and Diagnosis (pp. 9-21). Baden-Baden: IFAC-1st SAFEPROCESS. [ Links ]

González, O., Verde, C., & Torres, L. (2013). Leak Estimation Method for Complex Pipelines with Extractions. Journal of Pressure Vessel Technology (en revisión).

Isermann, R. (2006). Fault Diagnosis System. Berlin: Springer. [ Links ]

Isermann, R. (2011). Fault-Diagnosis Applications: Model-Based Condition Monitoring: Actuators, Drives, Machinery, Plants, Sensors, and Fault-Tolerant Systems. Berlin: Springer. [ Links ]

Isermann, R., & Mnchhof, M. (2011). Identification of Dynamic Systems: An Introduction with Applications. Berlin: Springer. [ Links ]

Isidori, A. (1995). Nonlinear Control Systems. London: Springer. [ Links ]

Khalil, H. K. (2002). Nonlinear Systems. Upper Saddle River, USA: Prentice Hall. [ Links ]

Korbicz, J., Koscielny, J., Kowalczuk, Z., & Cholewa, W. (2004). Fault Diagnosis: Models, Artificial Intelligence, Applications. Berlin: Springer Verlag. [ Links ]

Leveque, R. J. (2007). Finite Difference Methods for Ordinary and Partial Differential Equations. Philadelphia: SIAM. [ Links ]

Ljung, L. (1999). System Identification Theory for the User. Upper Saddle River, USA: Prentice Hall. [ Links ]

Makar, J., & Chagnon, N. (1999). Inspecting Systems for Leaks, Pits, and Corrosion. American Water Works Association Journal, 91 , 36-46. [ Links ]

Mpesha, W., Chaudry, M. N., & Gassman, S. (2001). Leak Detection in Pipes by Frequency Response Method. Journal of Hydraulic Engineering, 127, 137-147. [ Links ]

Patton, R., Frank, P., & Clarke, B. (2000). Issues of Fault Diagnosis for Dynamic Systems. London: Springer. [ Links ]

Stoianov, I., Lama, N., Sam, M., Timur, T., & Csail, M. (2007). Pipenet: A Wireless Sensor Network for Pipeline Monitoring (pp. 264-273). IEEE 6th International Symposium on Information Processing in Sensor Networks, Cambridge. [ Links ]

Torres, L., Besançon, G., & Georges, D. (2008). A Collocation Model for Water Hammer Dynamics with Application to Leak Detection. Proceedings of the 47th IEEE Conference on Decision and Control, Shangai. [ Links ]

Torres, L., Verde, C., Besançon, G., & González, O. (2012). High Gain Observers for Leak Location in Subterranean Pipelines of Liquefied Gas. International Journal of Robust and Nonlinear Control, 24(6), 1127-1141. [ Links ]

Verde, C., Gentil, S., & Morales, R. (2013). Monitoreo y diagnóstico automático de fallas en sistemas dinámicos. México, DF: Trillas-Instituto de Ingeniería, UNAM. [ Links ]

Wang, X. J., Lambert, M., Simpson, A., & Vtkovsky, J. (2005). Leak Detection in Pipelines Using the Damping of Fluid Transients. Journal of Hydraulic Engineering, 128(7), 697-711. [ Links ]

Wylie, E. B., & Streeter, V. L. (1983). Fluid Transients in Systems. Englewood Cliffs, USA: Prentice-Hall. [ Links ]

Zhang, X. (2011). Sensor Bias Fault Detection and Isolation in a Class of Nonlinear Uncertain Systems Using Adaptive Estimation. IEEE Transactions on Automatic Control, 56(5), 1220-1226. [ Links ]