Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología y ciencias del agua

versión On-line ISSN 2007-2422

Tecnol. cienc. agua vol.2 no.2 Jiutepec abr./jun. 2011

Nota técnica

Desarrollo, construcción y prueba en campo de un equipo ultrasónico para medir nivel

Development, construction, and in-field testing of an ultrasonic water level meter

Javier Ramírez, Edson Rodríguez, Nahún García, Roberto Mercado, Ernesto Olvera y Víctor Ruiz

Instituto Mexicano de Tecnología del Agua.

Dirección institucional de los autores

Dr. Javier Ramírez

Edson Rodríguez

Dr. Nahún García

Dr. Roberto Mercado

M.I. Ernesto Olvera

Dr. Víctor Ruiz

Instituto Mexicano de Tecnología del Agua

Paseo Cuauhnáhuac 8532, Colonia Progreso

62550 Jiutepec, Morelos, México

Teléfono: +52 (777) 3293 600

jramirez@tlaloc.imta.mx

nahung@tlaloc.imta.mx

rmercado@tlaloc.imta.mx

aranzolo@tlaloc.imta.mx

vmruiz@tlaloc.imta.mx

Recibido: 13/07/09

Aprobado: 02/09/10

Resumen

El presente desarrollo tecnológico es un medidor de nivel ultrasónico en el modo de tiempo de vuelo; tiene compensación por temperatura a través de software y sus componentes electrónicos son comerciales y nacionales. Un estudio sobre el error tipo permite asociar al medidor precisión milimétrica. El medidor fue usado para cuantificar el caudal, con apoyo de un aforador de garganta larga, mediante una ecuación potencial función del tirante; como resultado, el medidor es útil para determinar en tiempo real el flujo y monitorear un nivel del agua en la sección específica de un canal. Al tratarse de una tecnología realizada en el país tiene un costo de adquisición muy bajo, además de las siguientes ventajas: poder dar seguimiento a su comportamiento y llevar a cabo el mantenimiento y su conservación con personal nacional.

Palabras clave: ultrasonido, medidor de nivel, medidor de caudal, aforador de garganta larga, circuito impreso, componentes electrónicos, cálculo de gasto.

Abstract

An ultrasonic water level meter was developed that can be used for measuring a water operation level and monitoring a discharge in real time. All electronic components are commercially available, so the device is plug and play. This makes it easy to maintain this ultrasound technology. The water level meter is a very low-cost device.

Keywords: ultrasound, water level meter, flow meter, long-throated flume, printed circuit board, electronic components, discharge calculation.

Introducción

La operación de la infraestructura hidroagrícola tiene como fin controlar y entregar oportunamente el agua a los cultivos. En este caso, la hidrometría es necesaria, a fin de cuantificar el agua entregada en los diferentes niveles operativos de un distrito de riego (DR), sociedades de responsabilidad limitada (SRL), unidades de riego, zonas de aforo, módulos de riego, secciones de riego e incluso en un nivel parcelario. Un aspecto importante de la hidrometría consiste en establecer los puntos de control, diseño y construcción de la estructura más adecuada para realizar la medición y entrega del agua (Ramírez, 2002; Bos, 1984) y coadyuvar a la determinación del desempeño de las zonas agrícolas.

La medición de un nivel de agua mediante técnicas modernas tiene soluciones comerciales. Sin embargo, debido a que son equipos extranjeros, el mantenimiento a corto plazo es difícilmente factible, y la reparación es costosa y fuera de tiempo. No obstante, es necesario modernizar, mejorar e instrumentar la medida del caudal para simplificar el trabajo del operador de la red de canales.

Por reglamento, el control volumétrico es requerido en la parcela para integrarse a nivel sección, módulo de riego, sociedad y distrito de riego.

Es evidente que la medición del caudal en la parcela crea la necesidad de la medición en las redes de distribución. Sin embargo, la medición de volumen a un usuario debe permitir la adquisición de una tecnología a bajo costo y robusta, que tenga soluciones para condiciones de flujo en régimen supercrítico y crítico, y en la gran mayoría con muy escasa disponibilidad de carga en régimen subcrítico (United States Bureau of Reclamation, 1984).

El trabajo que se presenta en este documento es un esfuerzo en la generación de tecnología confiable y económica, además de ser accesible al usuario que requiere de la medición del volumen de agua en un nivel parcelario.

Componentes del equipo

El equipo está integrado en su totalidad por componentes comerciales y fáciles de adquirir, como son el reloj RTC (Real Time Clock), la tarjeta MMC/SD (Multimedia Card/Secure Digital), la pantalla GLCD (Graphics Liquid Crystal Display), el sensor de temperatura, el sensor ultrasónico y el microcontrolador, de los cuales destacan los dos últimos, al constituir la base de la tecnología desarrollada (figura 1).

El microcontrolador (figura 1a) es un modelo comercial de la serie 18F, que cuenta con nueve puertos bidireccionales a los cuales van conectados los elementos anteriormente mencionados. Además, tiene un ADC (Analogic Digital Converter) de 10 bits y dos comparadores, memoria interna de programación de 128 Kilobytes, memoria interna EEPROM (Electrical and Erasable Programmable Read Only Memory) de 1 024 bytes, comunicación serial EUSART (Enhanced Universal Asynchronous Receiver Transmitter), I2C (Inter-Integrated Circuit) y SPI (Serial Peripheral Interface) (Roger, 2009).

El reloj (figura 1b) está basado en el circuito integrado PCF8583, y cumple con proporcionar fecha y hora para el registro de datos. Este elemento está conectado al microcontrolador a través del bus I2C y cuenta con una batería propia para garantizar su configuración cada vez que el equipo quede sin energía. La función del componente MMC/SD es la de almacenar la información recabada por el equipo en una tarjeta de memoria de tipo SD (figura 1c); el archivo de registro generado es formato txt (texto), el cual es fácil de manipular para el procesamiento de la información en software de hoja de cálculo o análisis de datos; este componente está conectado al microcontrolador a través del protocolo de comunicaciones SPI. El GLCD (figura 1d) es una pantalla gráfica de cristal líquido con una resolución de 128 x 64 píxeles, que despliega la información. El sensor ultrasónico (figura 1e) mide una distancia en función de la cantidad de pulsos ultrasónicos emitidos y recibidos; para lograr una medida más precisa se incorpora un sensor de temperatura, a fin de corregir la velocidad del sonido en función de dicha variable. Cuenta también con un teclado numérico (figura 1f) para interactuar con el equipo y configurar el medidor de acuerdo con las características requeridas en el lugar donde se instale. A través de esta interfaz se interactúa para establecer la ecuación de gasto y la calibración de la distancia a medir.

Desarrollo

La fuente de alimentación cuenta con el circuito integrado MC34063A, éste es básicamente un convertidor de DC-DC (Direct Current), que transforma corriente continua de una tensión a otra y que puede manejar tensiones de entrada desde 3 hasta 40 voltios; a su vez, puede cumplir funciones de subir y bajar un voltaje, así como invertir su polaridad de entrada, entregando en la salida una corriente máxima de 1.5 amperios (figura 2). De aquí es de donde se alimentan todos los elementos que intervienen en el equipo de medición. Para la nomenclatura de las figuras consulte el cuadro 1.

El microcontrolador como circuito integrado incluye las tres unidades funcionales: unidad de procesador central, memoria y unidades de E/S (entrada/salida). Las características de hardware del circuito son limitadas, sin embargo su integración y alto nivel de especialización (Microchip, 2008) son muy importantes.

La unidad de proceso obedece a lineamientos Ensamblador en la memoria programable del microcontrolador. La utilización de lenguajes de bajo nivel representan un considerable ahorro de código, lo que es muy importante, dada la limitación de la capacidad de memoria en instrucciones. Los programas bien realizados en lenguaje Ensamblador optimizan el tamaño de la memoria que ocupan y su ejecución es muy rápida (González-Gómez Juan, 2004).

Los lenguajes de alto nivel más empleados para la programación son el C y el BASIC de los que existen varias versiones de compiladores e intérpretes para diversas familias de microcontroladores. En el caso de los PIC, es muy competitivo e interesante el compilador de C y el PBASIC. Una vez cargado el programa en el microcontrolador, el equipo cuenta con un botón (figura 3) para reiniciar el programa y el funcionamiento de equipo.

Las conexiones para el GLCD (figura 4) de los pines RD0 al RD7 corresponden al puerto de datos, mientras que de RJ0 a RJ5 son el puerto de control; el potenciómetro P2 es el que permite regular el contraste de la pantalla.

Conexión serial

El RS-232 es un estándar de comunicaciones propuesto por la Asociación de Industrias Electrónicas (EIA). Se utilizó para conectar terminales a un ordenador Host, o punto de inicio y fin de transferencias de información. Mediante dicho estándar se envían datos de 7, 8 o 9 bits. La velocidad de transferencia de datos se mide en bits/segundo (baudios) y sólo son necesarios dos cables: uno de transmisión y otro de recepción (Alain, 2000; Roger, 2009).

Lo más importante del estándar de comunicaciones está en las funciones específicas (cuadro 2) de cada pin de entrada y salida de datos, porque se tienen básicamente dos tipos de conectores: los de 25 y 9 pines.

Las señales con las que actúa el puerto son digitales (0-1) y la tensión a la que trabaja es de 12 voltios (ver figura 5 y cuadro 1), +12 V para el "0" lógico y -12 V para el "1" lógico.

En el microcontrolador, los pines que portan los datos son Rx y Tx, los demás se encargan de otros trabajos; en particular, el DTR indica que está encendido; el DSR, que el dispositivo conectado al puerto está encendido; el RTS, que el microcontrolador, al no estar ocupado, puede recibir datos, al revés de CTS, que informa que el dispositivo es el que puede recibir datos; el DCD detecta que existe presencia de datos.

El equipo de medición cuenta con un puerto de comunicación serial RS-232, para lo cual es necesario utilizar el circuito integrado MAX232, ya que éste soluciona los problemas de voltaje cuando se necesita enviar señales digitales sobre una línea RS-232, y cuando no se utilizan fuentes de polaridad negativa. Las conexiones de las líneas de transmisión de datos Tx y Rx van conectadas a los pines RC6 y RC7 del microcontrolador, respectivamente.

Sensor de temperatura

El bus 1-Wire permite la implementación de una comunicación serial asincrónica entre un dispositivo maestro y uno o varios esclavos, por medio de una sola terminal de E/S de datos. Generalmente, el maestro suele ser un microprocesador. Cada dispositivo esclavo tiene una dirección única, que lo identifica, grabada de fábrica en la ROM (Read Only Memory), lo cual garantiza un direccionamiento estricto de los mismos. La tecnología 1-Wire usa un cable (más referencia de tierra) para lograr la comunicación y alimentación de los dispositivos a la vez (Maxim Dallas Semiconductor, 2004).

El sensor de temperatura está conectado al microcontrolador a través del bus mencionado en el pin RE5, el primero configurado como esclavo (figura 6) y el último como maestro. La medición de la temperatura permite determinar la velocidad del sonido en función de dicha variable, lo que a la vez permite elaborar filtros de corrección de la determinación de la distancia a medir por el sensor ultrasónico.

Conexión de puertos

Los puertos son conexiones organizadas de los pines del microcontrolador a los cuales se conectan resistencias configurables como pull-up o pull-down, esto con un conector; cada puerto cuenta con 10 pines, de los cuales del pin 1 al 8 corresponden a las salidas o entradas del microcontrolador; el pin 9 es voltaje de corriente directa (VCC) y el pin 10 es tierra (GND). En la figura 7 se ilustra el puerto B con sus respectivas resistencias.

Almacenamiento de información

SPI es un bus de tres líneas, sobre el cual se transmiten paquetes de información de 8 bits. Cada una de estas tres líneas porta la información entre los diferentes dispositivos conectados al bus. Cada dispositivo conectado puede actuar como transmisor y receptor al mismo tiempo, por lo que este tipo de comunicación serial es full dúplex (Roger, 2009). Dos de estas líneas transfieren los datos (una en cada dirección) y la tercer línea es la del reloj.

No obstante que algunos dispositivos sólo pueden ser transmisores y otros sólo receptores, generalmente un dispositivo que transmite datos también puede recibir. Todas las líneas del bus transmiten la información sobre una sola dirección.

La señal sobre la línea de reloj (SCLK) es generada por el maestro y sincroniza la transferencia de datos. La línea MOSI (Master Out Slave In) transporta los datos del maestro hacia el esclavo, y la línea MISO (Master In Slave Out) del esclavo al maestro (figura 8).

El equipo de medición cuenta con una ranura para una memoria de tipo MMC/SD, la cual va conectada al microcontrolador a través del protocolo de comunicaciones SPI, a los pines RC3, RC4 y RC5 del micro. A diferencia del resto de los componentes del equipo, este tipo de tarjetas de memoria funciona a 3.3 volts, para lo cual es necesario regular el voltaje a través del circuito MC33269DT-3.3 (figura 9).

Reloj

El reloj está diseñado con base en el circuito integrado PCF8583P, el cual funciona con un cristal u oscilador independiente al del microcontrolador, y se conecta al mismo a través del bus I2C en los pines RC3 para SCL (serial Clock) y RC4 para SDA (Serial Data), es decir, una de las señales del bus marca el tiempo (pulsos de reloj) y la otra intercambia los datos (ver figura 10; Philips Semiconductors, 1997).

El I2C es un bus con múltiples maestros, lo que significa que se pueden conectar varios chips al mismo bus y que todos ellos pueden actuar como maestro sólo con iniciar la transferencia de datos; además es un estándar que facilita la comunicación entre microcontroladores, memorias y otros dispositivos con cierto nivel de "inteligencia", sólo requiere de dos líneas de señal y un común o tierra. El bus permite el intercambio de información entre muchos dispositivos a una velocidad aceptable, de unos 100 Kilobits por segundo, aunque hay casos especiales en los que el reloj llega hasta los 3.4 MHz. La metodología de comunicación de datos del bus I2C es en serie y sincrónica.

Sensor ultrasónico

El sensor ultrasónico utiliza los pines RF2 y RF5, configurados como entrada y salida, respectivamente (figura 11).

Circuito impreso

El circuito impreso es la tarjeta electrónica donde van conectados todos los componentes que son parte del sistema, está fabricado de fibra de vidrio FR-4, con un acabado en estaño para hacer más fácil el trabajo de soldadura de los componentes electrónicos; por lo complejo de las conexiones, el circuito está diseñado a ambas caras de la tarjeta. En la figura 12 se muestran las conexiones de una de sus caras.

Funcionamiento del sensor ultrasónico como medidor de caudal

El equipo ultrasónico de medición de nivel en su prototipo SOLO se presenta en la figura 13a.

El funcionamiento del medidor consiste en medir, procesar, mostrar datos y almacenarlos en una tarjeta de memoria del tipo SD. Esto es un indicativo de la elaboración modular del software (lenguaje Ensamblador) del microcontrolador. En la figura 13b se muestra un diagrama esquemático de la programación modular.

El primer paso dentro del programa es revisar si los sensores están conectados, para esto el microcontrolador envía un pulso a cada sensor; la respuesta vía pulso de los sensores ultrasónicos y de temperatura se requiere para el funcionamiento del sistema. Para el caso de la tarjeta de memoria, se ejecutan rutinas a fin de identificar su inserción en la ranura, así como para saber si cuenta con espacio disponible.

Para comenzar a medir el sensor ultrasónico debe suministrar un pulso de al menos 10 µs para disparar la entrada para el cálculo de la distancia. El sensor ultrasónico transmitirá un tren de 8 pulsos a 40 kHz, elevando el nivel lógico de la señal de entrada; luego el sensor recibirá un eco y en cuanto lo detecte volverá a bajar el nivel lógico de la señal de entrada. La línea de eco es un pulso, cuyo ancho es proporcional a la distancia a la que se encuentre el objeto que hace rebotar la señal. La duración del pulso permite calcular la distancia medida. En caso de no recibir un eco, el sensor ultrasónico bajará el nivel lógico de su línea de entrada después de 30 ms (milisegundos).

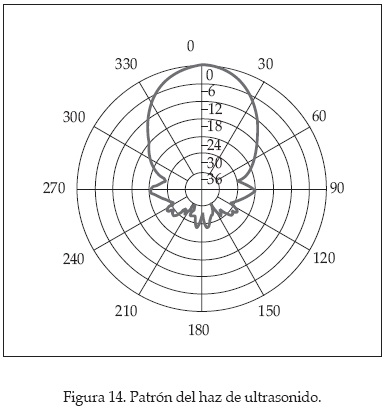

El sensor ultrasónico puede activarse cada 50 ms, o 20 veces por segundo, para evitar detectar un objeto cercano o algo en movimiento, esto es configurable dentro del programa del microcontrolador. De esta manera se asegura que el bip ultrasónico ha desaparecido completamente y no provocará un falso eco en la siguiente medición de distancia. El sensor ultrasónico detecta cualquier objeto que se encuentre dentro de su haz (cono ultrasónico de detección).

El patrón del haz del sensor ultrasónico es cónico, mientras que el ancho es una función del área de la superficie de los transductores y es fijo. El patrón del haz de los transductores utilizados en este equipo se muestra en la figura 14.

Antes de medir la distancia o nivel, se toma una lectura de la temperatura del medio ambiente, con el fin de corregir la velocidad del sonido y por lo tanto la distancia medida.

El medidor de caudal terminado (figura 13a) e instalado se presenta en la figura 17, para lo cual fue necesario ensamblar el circuito impreso y los componentes electrónicos, así como maquinar la protección de sensores ultrasónicos y de temperatura con carcasa de Nylon, y poner la electrónica en un gabinete del tipo Nema 4X.

Pruebas de campo

En instalaciones del Instituto Mexicano de Tecnología del Agua (IMTA) y en condiciones de intemperie, se determinó el desempeño del prototipo del equipo de medición de nivel en su modalidad SOLO, denominado así por tener un único sensor ultrasónico, y se comparó su funcionamiento con un equipo comercial.

En la figura 15 se muestran datos de pruebas que corresponden a las variaciones de las distancias medidas respecto a la media aritmética para el caso de ambos sensores (desarrollado y comercial). Con el fin de presentar la temperatura en el mismo rango de variación de los errores de estimación de distancia por los sensores ultrasónicos, la variación de la temperatura respecto a la media se normalizó, por lo que puede variar en el rango de [-1,1].

La prueba reportó una desviación estándar para ambos equipos del orden de 3 mm (figura 16). Por lo que puede esperarse, con una desviación estándar del conjunto de datos, una precisión de mismo orden de magnitud.

Una vez determinado que el equipo midió la distancia con dicha precisión, se procedió a realizar las pruebas de campo en condiciones más rudas de funcionamiento. Para ello fue necesario diseñar, con el sistema MSC-AGL desarrollado por el IMTA, un aforador de garganta larga y construirlo, además de realizar la instalación del equipo de medición de nivel en un canal del Distrito de Riego 023 en San Juan del Río, Querétaro, México (figura 17).

Para configurar el equipo de medición se ingresó la ecuación potencial de gasto, a la vez que se determinó la distancia máxima a medir, la cual se obtiene con apoyo de cinta métrica y nivel. La distancia determinada por el sensor ultrasónico fue igualmente calibrada en campo con apoyo de cinta métrica y el funcionamiento de dicho dispositivo.

La instalación del medidor se hizo con apoyo de una batería y cables. Una vez puesto en marcha, se tomó el tiempo necesario para la realización de aforos por parte del personal del DR 023, dando un caudal de 488 y 504 lps; mientras que el personal del módulo reportó un caudal de 500 lps, el medidor reportó un caudal promedio de 501 lps a lo largo de 1.5 horas, por lo que el error esperado de medición, al ser inferior al 2%, coincidió con el esperado de una estructura del tipo aforador de garganta larga.

La siguiente aplicación fue dejar funcionando el medidor durante semanas, recuperar la información de archivo txt grabada en la MMC/SD y realizar la visualización de la información en Excel. La figura 18 muestra la evolución de las variables de caudal, tirante referido a la cresta del aforador y la temperatura. El funcionamiento del medidor fue exitoso y se observaron cálculos adecuados del caudal.

Conclusiones y perspectivas

Se desarrolló y corroboró el buen funcionamiento con seguimiento en campo de un medidor de nivel en su aplicación como medidor de caudal. La tecnología requirió el desarrollo de software para la corrección de la velocidad del sonido en función de las variaciones de la temperatura.

En las pruebas de laboratorio y en campo, el equipo ultrasónico resultó estable y consistente en la medición de nivel; su precisión para los rangos de estimación de carga probados, de 10 centímetros a 1.5 metros, indican una precisión cuantificable en milímetros. No obstante que el medidor alcanza, por construcción, a medir un rango hasta de cuatro metros.

La tecnología desarrollada es económica (cinco mil pesos por medidor) y funciona para condiciones de campo en zonas agrícolas. Al haberse desarrollado, por un lado, con componentes comerciales y, por el otro, con hardware y software nacionales, tiene la ventaja de poder repararse in situ, y que personal del país pueda llevar a cabo su mantenimiento y conservación. La tecnología está orientada a brindar un servicio a las asociaciones de usuarios del agua de riego.

Las aplicaciones inmediatas del sensor ultrasónico de nivel es el monitoreo en tiempo real de niveles en canales con fines de supervisión de la operación y la instrumentación de la medida del caudal con apoyo en infraestructura.

Como perspectiva se puede indicar que se cuenta con versiones de software para diferentes tipos de vertedores y aforadores, leyes escala-gasto, así como el desarrollo de prototipos para medir apertura y carga para estimar caudal en compuertas a descarga libre y ahogada calibradas. Dichos sistemas están siendo probados.

Asimismo, es muy importante el desarrollo de telemetría GSM/GPRS para una mejor utilidad de la información generada, en tiempo real, por el medidor de caudal.

Referencias

ALAIN, V.J. Desarrollo de un sistema sensorial para la asistencia a la conducción de una silla de ruedas. Bogotá: Universidad de Los Andes, 2000. [ Links ]

BOS, M.R. Flow measuring flumes for open channel systems. New York: John Wiley & Sons, Inc., 1984. [ Links ]

GONZÁLEZ-GÓMEZ JUAN, P.M.T. Herramientas hardware y software para el desarrollo de aplicaciones con microcontroladores PIC bajo plataformas GNU/Linux. III Jornadas Software Libre, UPSAM. Madrid: Escuela Politécnica Superior de la Universidad Autónoma de Madrid, 2004, pp. 1-26. [ Links ]

MAXIM DALLAS SEMICONDUCTOR. Maxim Innovation Delivered [en línea]. Recuperado el 27 de agosto de 2004. Disponible en World Wide Web: http://www.maxin-ic.com. [ Links ]

MICROCHIP. Microchip [en línea]. Recuperado el 15 de junio de 2008 de Data Sheet Finder//PIC18FXXXX. Disponible en World Wide Web: http://www.microchip.com [ Links ]

PHILIPS SEMICONDUCTORS. Data Sheet Finder [en línea]. Recuperado el 15 de julio de 1997. Disponible en World Wide Web: http://www.datasheetcatalog.org/datasheet/diagonalphilips/pcf8583_5.pdf. [ Links ]

RAMÍREZ, J. Avances y perspectivas de la medición del agua en canales. Jiutepec, México: Instituto Mexicano de Tecnología del Agua, 2002. [ Links ]

ROGER, S. Serial Communications. Colorado Srpings: MicroEngineering Labs, Inc., 2009. [ Links ]

UNITED STATES BUREAU OF RECLAMATION. Water Measurement Manual. Denver: U.S. Dept. of Interior, 1984. [ Links ]