Introducción

Se conoce con el nombre genérico de bambú a las plantas de la familia Poaceae, subfamilia Bambusoideae, distribuidas prácticamente en todos los ecosistemas del mundo. En la actualidad, se reconocen 121 géneros y 1 662 especies de bambúes (Canavan et al., 2017). En México existen ocho géneros, y se han identificado 61 especies de bambú leñoso, de las cuales 42 son endémicas de México (Ramírez-Ojeda et al., 2021; Ruiz-Sánchez et al., 2022); la subtribu Guaduinae es la más importante cultural y económicamente, y el género Guadua es el más representativo (Londoño et al., 2002), ya que por sus grandes dimensiones (diámetro y longitud) y excelentes propiedades físicas y mecánicas, tiene un gran potencial económico, en particular para la construcción de viviendas en las regiones tropicales (Ordoñez et al., 2013).

Dentro del taxón Guadua, una especie que sobresale por sus características anatómicas, físicas y mecánicas es Guadua aculeata Rupr. ex E. Fourn. (tarro, caña brava) que llega a medir 25 m de altura y 18 cm de diámetro en la base, con entrenudos huecos de 20 a 30 cm de largo y de 2 cm de espesor (Cedeño e Irigoyen, 2011). La parte del bambú que más se usa es el culmo (tallo principal) de la planta, cuya forma tradicional es cilíndrica, pero el diámetro disminuye con la altura, está separado internamente de manera transversal por nudos macizos y sus entrenudos son huecos (Chaowana et al., 2021). Anatómicamente, está constituido por una corteza (cutícula), fibras y células de parénquima. Las proporciones y dimensiones de cada componente varían entre especies, dentro de especies y en un mismo individuo, lo que genera una gran heterogeneidad en su comportamiento durante los procesos de transformación (Yuan et al., 2022).

El procedimiento de secado es clave para el aprovechamiento industrial y comercial de los culmos, debido a que mejora tanto las propiedades estructurales como la apariencia estética (Tang et al., 2012; Burger et al., 2017; Wang et al., 2019), lo que permite que se amplíe su área de aplicación y se mejore su valor de utilización (Lv et al., 2022). Sin embargo, los productores, comercializadores y usuarios de culmos no le han dado la importancia requerida, considerándolo un proceso natural (Montoya y Jiménez, 2006) que puede tardar desde semanas, hasta varios meses para alcanzar un contenido de humedad cercano a 12 % (Liese y Tang, 2015), el cual se considera idóneo para diferentes usos.

El agrietamiento y las hendiduras a lo largo de sus fibras son los principales defectos que se presentan durante el secado de culmos (Lv et al., 2018a; Lv et al., 2021) debido a la baja resistencia a la tracción transversal por la falta de células radiales (Liese y Tang, 2015; Lv et al., 2018b).

Hasta el presente, se han realizado pocas investigaciones sobre el secado solar de culmos de bambú (Ong, 1996; Montoya y Jiménez, 2006; Morales-Pinzón et al., 2012; Vetter et al., 2015; Hossain et al., 2021; Kaba et al., 2022), y en todas se utilizan secciones menores a 2 m de longitud. Frente a la poca importancia que se le ha dado al proceso de secado solar de culmos de bambú de 6 m para uso estructural, en el presente estudio se prueba ese método de secado para dicha dimensión de los culmos como una opción más eficiente en comparación con el secado al aire libre, cuyo objetivo fue evaluar el proceso de secado de culmos de Guadua aculeata en un secador solar tipo túnel activo en la región Hueytamalco, Puebla, México.

Materiales y Métodos

La recolecta del material consistió en obtener piezas de 6 m de longitud de culmos maduros, a los cuales se les midió en pie su diámetro normal a una altura de 1.3 m sobre el nivel del suelo con una cinta diamétrica Forestry Suppliers ® modelo 283D/5m-CSE de 5 m de longitud graduada con precisión al milímetro. El diámetro normal de los culmos varió en un intervalo de 10.7 a 13.8 cm con un promedio de 12.4 cm. Estas piezas se obtuvieron en rodales naturales de G. aculeata localizados en el predio Las Margaritas del municipio Hueytamalco, Puebla, México, entre las coordenadas geográficas 19°52’ y 20º12’ de latitud norte, y 97°12’ y 97°23’ de longitud oeste, a una altitud promedio de 430 m.

Para el secado de las piezas de culmos, se utilizó un secador solar construido en el Sitio Experimental Las Margaritas perteneciente al Instituto Nacional de Investigaciones Forestales, Agrícolas y Pecuarias (INIFAP).

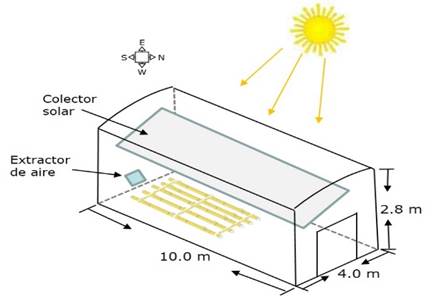

El proceso de secado se realizó durante los meses de agosto a noviembre de 2018. El secador solar utilizado es de tipo túnel, en forma de prisma rectangular, y consta de un techo semiparabólico y paredes rectangulares cubiertas con polietileno con protección ultravioleta, estructura de PTR y piso de concreto. El secador posee un colector solar interno en forma de falso techo, construido con láminas lisas de aluminio pintadas en color negro mate. Las dimensiones del secador son 4 m de ancho, 10 m de largo y 2.8 m de alto (Figura 1). Las principales modificaciones realizadas al diseño original, fueron la sustitución de los ventiladores por un solo extractor eólico de 20 cm de diámetro colocado en la pared trasera y centrado en la parte inferior, cuya finalidad es extraer el aire húmedo del interior y expulsarlo fuera del secador.

Figura 1 Esquema del secador solar utilizado para el secado de los culmos de Guadua aculeata Rupr. ex E. Fourn.

El registro de temperatura y humedad relativa se realizó con dos Data Logger HOBO ® UX100-003 con un error de 3.5 %: uno se colocó en el interior del secador y otro en el exterior, a una altura de 2 m del suelo para el registro de las condiciones del ambiente externo. Los datos de radiación solar promedio diarios y mensuales se obtuvieron de la base de datos Global Solar Atlas by World Bank Group (Solargis, 2023) para las coordenadas geográficas 20.000610, -97.307414 (20°00'02", -097°18'27") que corresponden a la ubicación de las instalaciones del Sitio Experimental Las Margaritas.

Para la evaluación del proceso de secado solar se formó una pila con 50 piezas de 6 m de longitud, recolectadas en una proporción de 80 % de la parte basal y 20 % del tercio medio con respecto a la longitud total del culmo. Al momento del derribo, se seleccionaron cuatro piezas de 6.1 m para utilizarlas como muestras de secado, y de cada una se obtuvieron dos probetas de humedad de 5 cm de largo, una de cada extremo de las piezas.

Las piezas se apilaron en forma horizontal en cinco camas de 10 piezas cada una, entre ellas se colocaron como separadores tres culmos de un diámetro inferior a los apilados y con un largo de 2.5 m, con una separación de 3 m aproximadamente. Las muestras de secado se pusieron dos a cada lado de la pila, una en su parte baja y la otra en la media (Figura 2).

El contenido de humedad (CH) inicial (en condición verde) de las muestras de secado se determinó con el método gravimétrico, para lo cual se pesaron las probetas en una balanza electrónica digital Ohaus ® PR Series Precision PR1602/E con precisión de 0.01 g para determinar su peso húmedo, luego se dispusieron en un horno de laboratorio TECSA ® modelo HDP 334 para su secado a una temperatura de 103±2 °C durante 24 horas, periodo requerido para alcanzar su peso seco. El CH de cada probeta se calculó como la pérdida de peso, expresada como un porcentaje de su peso seco, mediante la Ecuación 1 (International Organization for Standardization, 2019):

Donde:

El seguimiento del proceso de secado se realizó mediante el peso seco calculado (PSC) de las muestras de secado. Para ello se usó el CH promedio obtenido de las probetas antes referidas y el peso de cada muestra al momento del derribo y corte del culmo (Ecuación 2) (Simpson, 1991; Aquino-González et al., 2010):

Donde:

PSC = Peso seco calculado para la muestra

El seguimiento del proceso de secado, en términos de pérdida de peso y su respectivo CH en diferentes intervalos de tiempo, se llevó a cabo con el método gravimétrico a través de la pérdida de peso de las muestras de secado, las cuales se pesaron cada dos días y se les determinó el CH mediante la Ecuación 3 (Baranski et al., 2021):

Donde:

CH ms = Contenido de humedad de cada muestra de secado al momento del registro del peso durante el proceso de secado

PSC = Peso seco calculado de las muestras de secado

La tasa de secado (TS) se determinó con la Ecuación 4, que describe la variación de contenido de humedad medida a un tiempo (t) con respecto al tiempo anterior (t-1) (Montero y Rozas, 2019):

Donde:

TS = Tasa de secado (% CH día-1)

Curva de secado para evaluar el secado solar de culmos

El contenido de humedad (CH, %) y el tiempo de secado (t, horas) registrados en las muestras fueron las variables que se utilizaron para generar la curva que caracteriza el proceso de secado solar de culmos en el área de estudio. Un análisis previo que consistió en evaluar el ajuste de diferentes formas de modelos exponenciales referidos por Mehta et al. (2022) y Rezaei et al. (2022), condujo a seleccionar el modelo cuya estructura matemática se muestra en la Ecuación (5).

Donde:

CH = Contenido de humedad

Con base en Hox et al. (2017), la Ecuación (5) se ajustó por regresión mediante la técnica de modelos de efectos mixtos, se utilizó el paquete nlme del programa estadístico R versión 4.2.3 (R Core Team, 2022). Se determinaron los siguientes estadísticos de bondad de ajuste: Coeficiente de determinación ajustado por el número de parámetros (R 2 adj ), Raíz del cuadrado medio del error (RCME), Criterio de Información de Akaike (AIC), Criterio de información Bayesiano (BIC) y el logaritmo de verosimilitud (logLik).

Resultados

Análisis climatológico de la zona del estudio

La radiación solar promedio mensual que se presentó durante el estudio fue de 3 433, 3 729 y 3 382 Wh m-2 para los meses de septiembre, octubre y noviembre, respectivamente. Los valores de temperaturas máximas que se registraron al interior fue de 46.9 °C y mínimas de 18.8 °C, mientras que en el exterior la máxima fue de 39.6 °C y la mínima de 18.8 °C, con un diferencial de la temperatura ambiental e interna promedio de 11 °C entre las 12:00 y las 14:00 h, con una diferencia máxima de 13 °C observada aproximadamente a las 13:00 h. En relación con la humedad relativa, el valor mínimo fue de 31.8 % y máximo de 91 % al interior del secador, y una mínima de 53.6 % y máxima de 89 % en el ambiente exterior.

Curva de secado solar de culmos

El seguimiento del proceso de secado de culmos de G. aculeata fue durante un periodo de 1 920 horas (80 días). Se inició con un CH promedio de las muestras de secado de 106.71 %, el CH promedio observado que se alcanzó al día 80 fue de 29.84 %, el cual está en el intervalo del CH que corresponde al punto de saturación de la fibra (Liese y Tang, 2015). La curva de secado promedio ajustada y las respectivas desviaciones estándar que reproduce la Ecuación (4) de tipo exponencial, cuyos valores de sus coeficientes de regresión fueron α=95.02205 y β=0.00064, mismos que resultaron altamente significativos con un nivel de probabilidad de 95 % (α=0.05, valor de p=2e-16), junto con las tendencias de secado observadas se presentan en la Figura 3. Los valores que se obtuvieron para los estadísticos de bondad de ajuste del modelo fueron de 0.9856, 2.4996, 985.80, 1005.41 y -486.90 para R 2 adj , RCME, AIC, BIC y logLik, respectivamente.

Figura 3 Comportamiento gráfico observado del proceso de secado solar de culmos y tendencia de la curva de secado promedio a partir de la expresión exponencial.

Para estimar el tiempo de secado (t) en horas necesario para algún valor de CH de interés que se considere apto según el uso que se pretende dar a los culmos, fue necesario despejar el valor de t de la Ecuación (5), obteniendo la Ecuación (6). Sin embargo, para estimar el tiempo de secado en días, el resultado de aplicar la Ecuación 5 deberá de dividirse entre 24.

Donde:

t = Tiempo de secado (horas)

ln = Logaritmo natural

CH = Contenido de humedad (%)

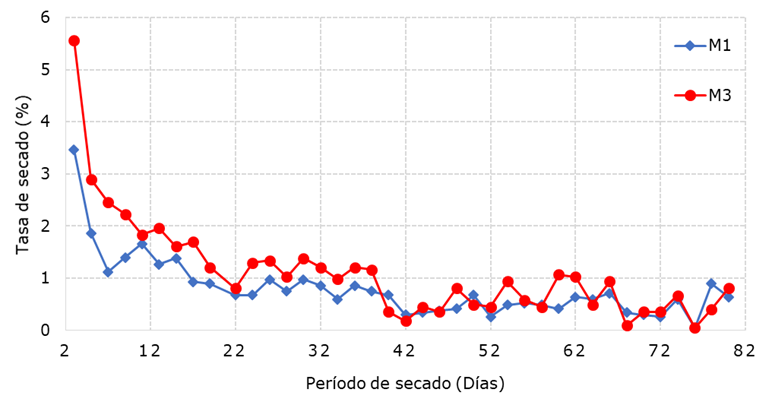

Tasa de secado de Guadua aculeata en secador solar

La pérdida de humedad por día fue diferente en cada uno de los culmos muestra, así como a lo largo del periodo de secado. En la Figura 4, se ilustra el comportamiento de las dos muestras que tuvieron las tasas de secado más lenta y rápida durante el proceso de secado. En ambos casos se aprecia que al inicio del proceso, cuando tienen altos contenidos de humedad, la pérdida de humedad por día es superior a 1.0 %. La muestra de secado 1, con un CH inicial de 108.36 % presentó una tasa máxima de pérdida de humedad de 1.86 % por día y mantuvo la tasa de secado por encima de 1.0 % durante los primeros 16 días, hasta alcanzar aproximadamente 78 % de humedad. A partir de ese punto, la tasa disminuyó con variaciones entre 1.0 y 0.6 % hasta el día 40, cuando alcanzó un CH de 60 %; a partir de ese CH, la tasa de secado se mantuvo inferior a 0.6 % cada 24 horas.

La muestra de secado 3 con un CH inicial de 114.52 %, empezó con una pérdida de humedad de 2.9 % cada 24 horas y con una tasa de secado constante por arriba de 1.5 % hasta alcanzar aproximadamente un CH de 66 % en los primeros 17 días, posteriormente, la tasa de secado se mantuvo sobre 1.0 % hasta alcanzar un CH de 44 % a los 38 días. A partir de este punto, la tasa de secado promedio fue constante de 0.5 % cada 24 horas.

Discusión

El CH inicial en base seca de las diferentes especies de bambú citadas en la literatura especializada es superior a 100 %, aunque existen variaciones que dependen de la especie, área de crecimiento y temporada de corte (Hossain et al., 2021). En el caso de los culmos de G. aculeata estudiados, el CH inicial promedio fue de 106 %, valor mayor al registrado por Wang et al. (2019) para el bambú Phyllostachys heterocycla fo. pubescens (Pradelle) D. C. McClint., de 90 %. Aun cuando existe una clara diferencia en el CH entre las diferentes alturas de un culmo de bambú, Hartono et al. (2022) documentan contenidos de humedad promedio de 223.4 % en la parte baja de los culmos de Bambusa vulgaris var. vittata Rivière & C. Rivière. Con relación al proceso de secado, de acuerdo con Tang et al. (2012) los bambúes con culmos sólidos son más fáciles de secar que las especies con culmos huecos, como es el caso de G. aculeata. Montoya y Jiménez (2006) indican que la duración del secado de bambú depende de factores inherentes a la especie como diámetro del culmo, espesor de pared, contenido de humedad inicial, edad, posición en la altura del culmo, longitud de la muestra por secar y sitio de crecimiento.

Un factor fundamental que se debe considerar en la determinación del tiempo que dura el proceso de secado de culmos de bambú es la longitud de las piezas, ya que cuanto más largas, requerirán de mayores periodos debido a que el movimiento de la humedad a través de la estructura anatómica de los bambúes solo ocurre en el sentido longitudinal. Ante la falta de elementos anatómicos en la dirección transversal como vasos o parénquima, el movimiento de humedad en este sentido es secundario (Huang et al., 2015; Lv et al., 2021). Así, Morales-Pinzón et al. (2012) secaron secciones preservadas de 6 m y necesitaron de al menos cuatro meses para lograr un CH entre 19 y 27 %.

Hossain et al. (2021) al secar culmos de tres especies de bambú de 2.5 m de longitud en un secador solar y con un CH inicial promedio de 60 % hasta 14 %, requirieron de 30 días para Bambusa balcooa Roxb., 27 días para Bambusa vulgaris Schrad. ex J. C. Wendl., y 24 días para Schizostachyum Nees. Mientras que Kaba et al. (2022) al realizar estudios sobre secado de culmos de Yushania alpinia (K. Schum.) W. C. Lin de 4 m de largo, apilados de forma horizontal bajo cobertizo sin exponerlos a la humedad, la lluvia o la luz solar, tardaron 97 días para secarse de un CH inicial de 110.81 % a 13.90 % de humedad final. Otro estudio de secado al aire libre y bajo cobertizo, fue el realizado por Yan et al. (2022) quienes citan que al utilizar secciones de culmos de Phyllostachys edulis (Carrière) J. Houz. de 6 m de largo y un CH inicial de 76 %, a los seis meses alcanzó un CH final de 11 %.

En el presente estudio, se inició con un CH promedio de 106.71 % y se requirieron 80 días para alcanzar 29.84 % de CH final, sin embargo, mediante la utilización de la función exponencial generada se estima un tiempo de 4.7 meses para alcanzar un CH final de entre 11 y 12 %, lo que comparativamente muestra que el secado solar es 22 % más rápido que el secado tradicional, con una baja proporción de defectos por rajaduras, y se obtienen mejoras en la calidad del producto (Chen et al., 2023).

Al utilizar la función exponencial ajustada para estimar el tiempo de secado de culmos de 6 m de longitud de G. aculeata a un valor de CH menor a 18 %, valor sugerido para uso en diseño estructural (Seduvi, 2017), se requieren de 109 días. Este periodo es semejante al calculado por Montoya y Jiménez (2006) de 106 días para alcanzar un contenido de humedad de 17.5 % para culmos de Guadua angustifolia Kunth en Pereira, Colombia; en ese estudio se usó la función exponencial

Referente a la tasa de secado a la cual los culmos de G. aculeata perdieron humedad durante el proceso de secado solar, fue superior a 1.0 % por día durante los primeros 20 días, a partir de una humedad inicial de 106.71 % hasta una humedad promedio de 67 %, es decir, en promedio perdieron aproximadamente 40 % de humedad. Posterior a este periodo, la tasa de secado fue variable, en promedio perdieron 37.41 % en los siguientes 60 días, con una tasa promedio de 0.62 % por día, aunque algunas muestras de secado alcanzaron durante este segundo lapso de tiempo una tasa diaria de secado cercana a 1.0 %. Los valores obtenidos de la tasa de secado son mayores a los registrados por Yan et al. (2022) para el secado al aire libre y bajo cobertizo de los culmos de Phyllostachys edulis, que presentaron una tasa diaria de secado de 0.50 % al reducir su CH de 76 a 35 % en 81 días y de 0.22 % para pasar de 35 a 11 % en un periodo de 108 días. Sin embargo, aunque estas son tasas de secado promedio, en el proceso debe considerarse la altura del culmo de la que proviene la sección por secarse, ya que piezas provenientes de la parte media tienen una tasa de secado más alta que aquellas provenientes de la parte baja, como muestran los resultados de las dos muestras analizadas en relación a la tasa de secado, en la cual la muestra 1 provenía de la parte basal y presentó una tasa de secado menor que la muestra 3 que se obtuvo del segundo tercio del culmo. Lo anterior es debido a las diferencias químicas, físicas y de estructura anatómica que existen en los culmos de bambú (Tang et al., 2012; Chaowana et al., 2021); además de un mayor grosor de la pared de la sección inferior del culmo (Vetter et al., 2015; Chen et al., 2023).

Conclusiones

La evaluación del proceso de secado solar de culmos comerciales de Guadua aculeata procedente de Hueytamalco, Puebla, México, con secciones de 6 m de longitud permite concluir que es factible estimar el tiempo de secado de culmos de G. aculeata bajo condiciones de secado solar mediante el uso de la Ecuación:

texto en

texto en