Introducción

El uso de la fibra secundaria incorporada al proceso de fabricación de papel es una estrategia que se ha utilizado desde hace décadas. La información referente a la reutilización de la fibra secundaria data del siglo XVII, en Dinamarca; sin embargo, no fue hasta la aparición de la máquina de papel, inventada a finales del siglo XVIII, perfeccionada por los hermanos Fourdrinier y con implementación progresiva a lo largo del siglo XIX, que la fibra secundaria comenzó a usarse a gran escala (Sánchez, 2000).

En los últimos 20 años se produjo un fuerte incremento en la reutilización de las fibras secundarias en todo el mundo, con un aumento de 5.9 a 45 millones de toneladas año-1 (Costa y Rubio, 2005).

El reciclado de papel (fibra secundaria), se utiliza para la fabricación de papel higiénico, tissue o cartón de baja calidad. En efecto, cuanto mayor es el grado de blancura del producto, es mejor su calidad; así, la disminución del color se debe a la presencia de los residuos de la tinta en la pulpa de papel reciclado (Alliot et al., 2004).

El desarrollo de la informática y el crecimiento sostenido en el uso de las computadoras personales han incrementado la impresión láser y xerográfica, con el consecuente aumento en el consumo de papel, lo que redunda en una buena disponibilidad de fibras de alta calidad para reúso. Sin embargo, cabe destacar que el proceso de destintado está muy relacionado con el método de impresión, el tipo de tinta y el método empleado para secarla (Alzate y Alzate., 2012).

Manning y Thompson (2004) señalan que las partículas de tinta usadas en la impresión láser están hechas de negro de carbón, óxido de hierro, poliestireno, poliamida y poliéster, entre otros productos que se utilizan para adherir el negro de carbón al papel, cuando se funde durante el proceso de impresión. De acuerdo con Álvarez (2006), entre los principales problemas relacionados con el empleo del papel reciclado de impresión por métodos electrónicos destaca la poca información sobre las características químicas y físico-químicas de los residuos de la tinta que resulta después del destintado, y de la remanente posterior a este proceso, los cuales pueden contribuir a la formación de impurezas aniónicas.

Por otra lado, es común que en países como Estados Unidos de América y Japón la mayoría de las plantas utilicen el proceso de lavado en adición al de flotación; mientras que, en regiones de Europa y Canadá se emplea la flotación, que se lleva a cabo en medio alcalino y a temperaturas moderadas (Theander y Pugh, 2004). La eliminación de la tinta en la etapa por flotación es uno de los puntos clave para la obtención de fibra destintada de alta calidad (Pélach, 2015), a través de mecanismos fisicoquímicos. El éxito del proceso de flotación radica en tres características principales: la separación de las partículas de tinta sobre las fibras; la adhesión eficaz de las partículas de tinta sobre las burbujas de aire, las cuales son arrastradas hasta la superficie de la celda; la eliminación de la espuma y de las tintas.

El uso de los surfactantes en etapas de flotación y de lavado puede afectar positiva o negativamente el destintado, su función principal es liberar las partículas de tinta de las fibras, así como estabilizarlas, lo que ayuda a la eliminación de las tintas y mejora las propiedades de la superficie de las fibras en la flotación (Zhao et al., 2004). Theander y Pugh (2004) indican que la formación de la espuma y el balance hidrófilo-lipófilo (HLB) son parámetros importantes, cuando se emplean surfactantes no-iónicos, pues estos inciden en la blancura, la eficiencia del lavado y de la flotación.

A mediados de los años 90, en una investigación sobre el uso de dispositivos ultrasónicos con frecuencias de 22, 23 y 54 kHz, como un nuevo método (Norman et al., 1994), se registra que las partículas de tinta no se remueven, fácilmente, de la suspensión fibrosa por métodos convencionales, debido a su gran tamaño. Norman et al. (1994) demostraron que las bajas frecuencias (22 kHz) fueron más efectivas para romper las partículas de tinta mayores a 400 µm, mientras que las altas frecuencias facilitaron la remoción de partículas pequeñas por flotación. Ramírez (2004) en un estudio de destintado frecuencias de 40 kHz de papel bond con impresión láser consigna que las mejores condiciones para separar partículas menores a 100 µm fueron: 0.5 % de consistencia, alta modulación en ultrasonido, 55 °C de temperatura en la suspensión fibrosa, pH de 5 y 20 minutos de tratamiento con ultrasonido. Y se logró incrementar 91 % de partículas de tinta en el intervalo de 1-50 µm y 27 % en el de 50-100 µm, lo que facilitó la separación eficiente de las partículas de tóner por flotación y lavado.

El objetivo de la presente investigación fue evaluar el efecto de destintado de papel de impresión láser, mediante la aplicación de ultrasonido de acción intensiva y etapas posteriores de flotación y lavado; entender los fenómenos asociados al proceso de destintado y lograr determinar los valores óptimos de los parámetros involucrados, para lograr la mayor eficiencia en la remoción de partículas de tinta m-².

Materiales y Métodos

El estudio se realizó con hojas de papel bond, tamaño carta de 75 g m-², de la marca Maxbrite. Con la finalidad de homogenizar la cantidad de tinta depositada en cada hoja, se imprimió en una de sus caras; para ello, se utilizó una impresora láser (HP, LaserJet 1022), con la siguiente leyenda: Destintado de papel de impresión láser, mediante secuencias con ultrasonido de acción intensiva, orientado hacia la obtención de celulosa de alta pureza, la cual se repitió varias veces hasta completar 45 filas, se usó una fuente Times New Roman, tamaño 12, negrita a doble espacio. Lo anterior, permitió depositar una cantidad aproximada de 0.1872 g de tóner hoja-1.

Proceso de envejecimiento de las hojas

En las pruebas preliminares, se observó que las partículas de tinta recién depositadas por la impresión láser sobre el papel, no mostraban una adherencia suficiente; en comparación con el papel desperdicio, impreso con láser almacenado durante mucho tiempo. Las hojas con mayor tiempo de almacenamiento retenían más cantidad de tóner durante su desintegrado, comparado con la gran cantidad de tóner desprendido durante la disgregación del papel recién impreso. Por lo tanto, los de reciente impresión se sometieron a un proceso de envejecimiento, a través de su exposición a luz UV, con el fin de promover una mejor adherencia de las partículas de tinta y simular las características de un papel desperdicio, con un tiempo de almacenamiento prolongado.

Las hojas de papel recién impresas se expusieron a luz UV, en un foto-reactor (Rayonet, Mod. RPR-100) provisto de 16 lámparas de longitud de onda de 350 nm y un carrusel giratorio de ocho compartimentos, para sujetar las muestras de papel y proveer una exposición uniforme a la luz ultravioleta. Las hojas de papel se cortaron en tiras de aproximadamente 28 × 7 cm, y se expuesieron a la luz ultravioleta durante 60 minutos.

Por último, el papel bond envejecido se cortó, manualmente, en trozos de 2 × 2 cm aproximadamente, y se almacenó en bolsas de plástico.

Desintegración

La materia prima fue desintegrada en el equipo Frank, a 3 000 RPM, 1.2 % de consistencia, y 10 min, de acuerdo a la norma T 205 sp-12 (TAPPI, 2012a). Posteriormente, la suspensión fibrosa se transfirió a un vaso de precipitado de 5 000 mL, previo a la etapa del tratamiento con ultrasonido de alta ganancia.

Formación de hojas de prueba

En el laboratorio, se elaboraron hojas de 130 g m-² de acuerdo a la norma T 218 sp-11 (TAPPI, 2011a). La formación de las hojas se llevó a cabo en un embudo Büchner de porcelana de 20 cm de diámetro, para ello se utilizó una base de papel filtro Whatman Núm. 6, con 3 µm de diámetro de poro. Cada hoja se colocó en marcos de madera (como medio tensor) para su secado a temperatura ambiente por un lapso de 24 h. Las hojas obtenidas de la suspensión fibrosa en la etapa de desintegración fueron consideradas como blancos de control.

Tratamiento de ultrasonido de alta ganancia

El tratamiento de la suspensión fibrosa con ultrasonido de alta ganancia, se realizó con un procesador de ultrasonido Sonics, Mod. VCX‐500, de 500 watts y 20 kHz. Durante el tratamiento, se usó una barra de alta ganancia de 1 pg de diámetro, y al equipo se le acopló un sistema de enfriamiento por recirculación, de tal manera que la temperatura del sistema se mantuviera cercana a 25 °C.

Se empleó un diseño experimental factorial 2k, cuyos parámetros fueron: tiempo de aplicación (5 a 20 minutos), consistencia (0.5 a 2.0 %), % de pausa durante el ultrasonido (0 %, continuo y, 37.5 y 75 % pausado) y temperatura (25 a 80 °C). Como variable de respuesta se consideró el número de partículas residuales de tinta m-2 en los intervalos de 25-50 y de 50-100 µm. El total de experimentos, hechos por duplicado, y las condiciones en cada uno de ellos se muestran en el Cuadro 1. Los datos recabados se analizaron mediante el paquete estadístico Statgraphics Centurion XVIIMR (Statgraphics, 2012).

Cuadro 1 Diseño experimental aplicado al proceso de destintado con ultrasonido y los factores que intervinieron.

| Corrida | Tiempo (min) | Consistencia (%) | Temperatura ((C) | Tiempo de pausa de aplicación por ultrasonido(%) |

|---|---|---|---|---|

| 1 | 5 | 2 | 25 | 75 |

| 2 | 5 | 2 | 80 | 0 |

| 3 | 5 | 0.5 | 25 | 75 |

| 4 | 5 | 2 | 25 | 0 |

| 5 | 5 | 0.5 | 80 | 75 |

| 6 | 20 | 0.5 | 80 | 0 |

| 7 | 20 | 0.5 | 25 | 75 |

| 8 | 5 | 2 | 80 | 75 |

| 9 | 20 | 2 | 25 | 0 |

| 10 | 20 | 2 | 80 | 0 |

| 11 | 20 | 0.5 | 25 | 0 |

| 12 | 20 | 2 | 25 | 75 |

| 13 | 20 | 0.5 | 80 | 75 |

| 14 | 12.5 | 1.25 | 52.5 | 37.5 |

| 15 | 12.5 | 1.25 | 52.5 | 37.5 |

| 16 | 5 | 0.5 | 80 | 0 |

| 17 | 20 | 2 | 80 | 75 |

| 18 | 5 | 0.5 | 25 | 0 |

Etapa de flotación

Posterior a cada uno de los experimentos del tratamiento anterior, se llevó a cabo un proceso de flotación con especificaciones de acuerdo al método PTS-RH010/87, se usó la celda Barnant Mixer, con un suministro de aire de 60 ± 5 L h-1, una velocidad del agitador de 1 500 ± 60 RPM, tiempo de flotación 10 ± 1 min y una consistencia de 0.80 %. La cantidad de surfactante ISTEMUL-780 agregado fue de 0.16 % para celulosa base seca, disueltos en 80 mL de agua desionizada.

Etapa de lavado

La suspensión fibrosa resultante de la flotación se sometió a una secuencia de lavado, con 0.5 % de ISTEMUL-780 para celulosa base seca, como agente dispersante. Esta etapa se realizó en una celda Degussa, durante 10 min, con un flujo de agua de 1 L min-1, consistencia de 0.4 %, y un tamiz para lavado de 200 mallas en el interior de la celda.

Caracterización de la materia prima

Las hojas de papel bond se analizaron mediante técnicas estandarizadas de la Asociación Americana de Técnicos de la Industria de la Pulpa y el Papel (TAPPI, por sus siglas en inglés) para determinar: el contenido humedad, con base en la norma T 412 om-11(TAPPI, 2011b); contenido de cenizas, con la técnica T 211 om-02 (TAPPI, 2002); blancura y opacidad, con un espectrofotómetro modelo Elrepho 3000 (Datacolor International), de acuerdo a T 452 om-08 (TAPPI, 2008); así como el color del papel, con la técnica T 527 om-07 (TAPPI, 2007).

Adicionalmente, se evaluó el contenido de α, β y γ-celulosa, con la norma T 203 cm-09 (TAPPI, 2013).

Caracterización de las hojas de prueba

Una vez formadas las hojas, se procedió a evaluar el número de partículas de tinta residuales m-², blancura, opacidad, y color. En el caso del conteo de partículas de tinta residual m-2, se siguió la norma T 563 om-12 (TAPPI, 2012b), con un escáner Epson, mod. Perfection V700 Photo, acoplado a un software especializado en el análisis de área sucia en pulpa y papel (Techpap, Simpalab-Laboratory dirt analyzer MR).

Con base en los resultados del análisis estadístico, se procedió a realizar un destintado no convencional mediante tratamiento con ultrasonido de alta ganancia, a partir de valores optimizados. En cada una de las etapas del destintado (desintegración, tratamiento con ultrasonido, flotación y lavado) se generaron hojas de evaluación con el método del embudo Büchner, a las cuales se les determinó las propiedades ópticas de: número de partículas de tinta residuales m-², blancura, opacidad, y color; así como su contenido de α, β y γ-celulosa y % de cenizas.

Resultados y Discusión

Las características ópticas y el análisis químico de las hojas de papel bond, se presentan en los cuadros 2 y 3, respectivamente. La información del Cuadro 2, indica que el papel contiene celulosa no degradada (α-celulosa) y hemicelulosas (β y ϒ-celulosa) relativamente altas. Se observa un número de Kappa elevado, lo que implica un contenido de lignina inusualmente alto para una pulpa química blanqueada. Ambos valores sugieren que la materia prima pudiese tener en su composición pasta mecánica mezclada con pulpa química.

Las cenizas en la muestra no es muy alto, lo que sugiere que la cantidad de cargas minerales en el papel corresponde con los límites considerados como normales en una formulación de papel bond.

Cuadro 2 Análisis del contenido de α, β y γ-celulosa, núm. de Kappa y contenido de cenizas, en el papel bond sin impresión láser.

| Contenido de carbohidratos | Núm. de Kappa | Contenido de cenizas | ||

|---|---|---|---|---|

| α-celulosa (%) | β-celulosa (%) | ϒ-celulosa (%) | ||

| 87.33±0.10 | 6.69±0.08 | 19.35±0.19 | 27.42 | 13.45±0.03 |

La blancura y los parámetros de color, de acuerdo al espacio de color CIE 1976 L*, a*, b* se muestran en el Cuadro 3. Se observa una blancura promedio de 94.41 % ISO, brillantez o luminosidad (L) de 91.54 %, y una coloración dentro del plano de color rojo-azul, más orientado hacia el color azul (b=-10.73). Esta tendencia responde a que el papel se blanquea mediante un proceso oxidativo, combinado con el uso de blanqueadores ópticos, lo que explicaría el nivel tan alto de blancura observado.

Cuadro 3 Propiedades ópticas del papel bond, sin impresión láser.

| Blancura % ISO | Parámetros de Color CIE | ||

|---|---|---|---|

| L* | a* | b* | |

| 94.41±0.95 | 91.54±0.29 | 2.49±0.04 | -10.73±0.13 |

Uno de los objetivos principales de la presente investigación fue aplicar un tratamiento con ultrasonido, con el fin de promover una fragmentación efectiva de partículas de tóner; de tal manera que generara la mayor cantidad posible de partículas de tinta, con tamaños entre los intervalos de 25-50 y 50-100 µm, para facilitar su eliminación por etapas de flotación y lavado.

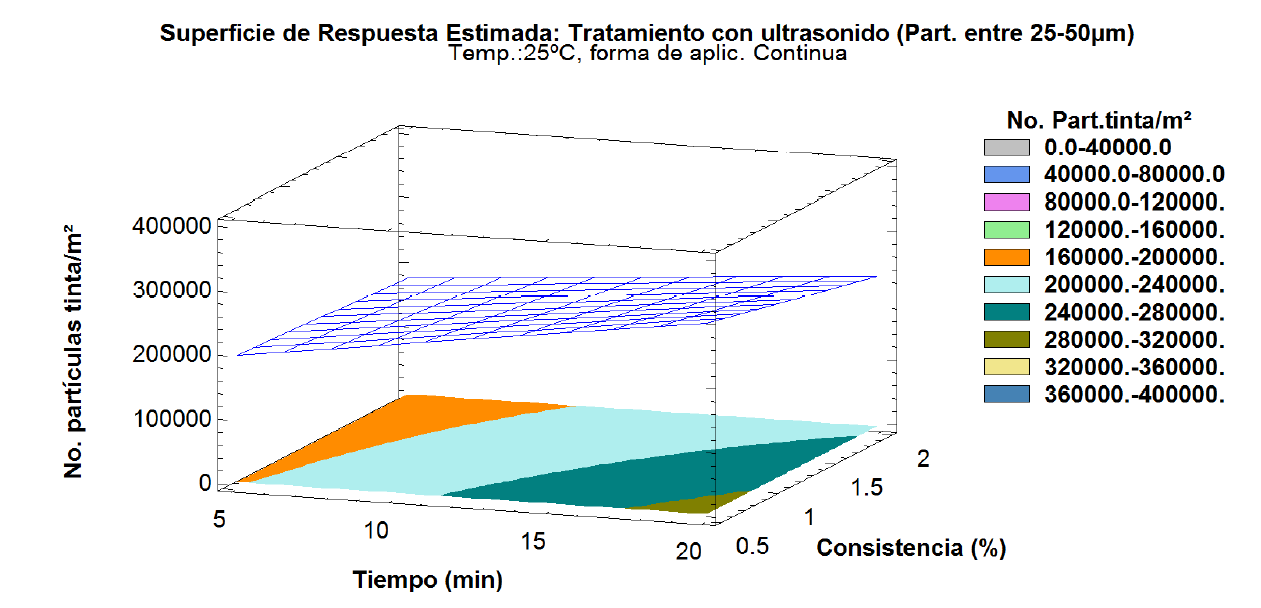

La Figura 1 muestra una gráfica de superficie de respuesta, a partir del análisis estadístico de los datos de la distribución de tamaño de partícula obtenidos mediante la aplicación del diseño experimental en la etapa del tratamiento con ultrasonido de alta ganancia. La variable de respuesta considerada fue el conteo de partículas de tinta residuales m-² de 25-50 µm. Se evidencia que para generar mayor cantidad de partículas de tinta -m² es necesario trabajar a tiempos de 20 min, consistencias de 0.5 %, a una temperatura de 25 °C y con una aplicación continua de ultrasonido.

Figura 1 Superficie de respuesta para la etapa del tratamiento con ultrasonido para el desprendimiento de partículas de tinta m-² en el intervalo de 25-50 µm, tiempo vs consistencia.

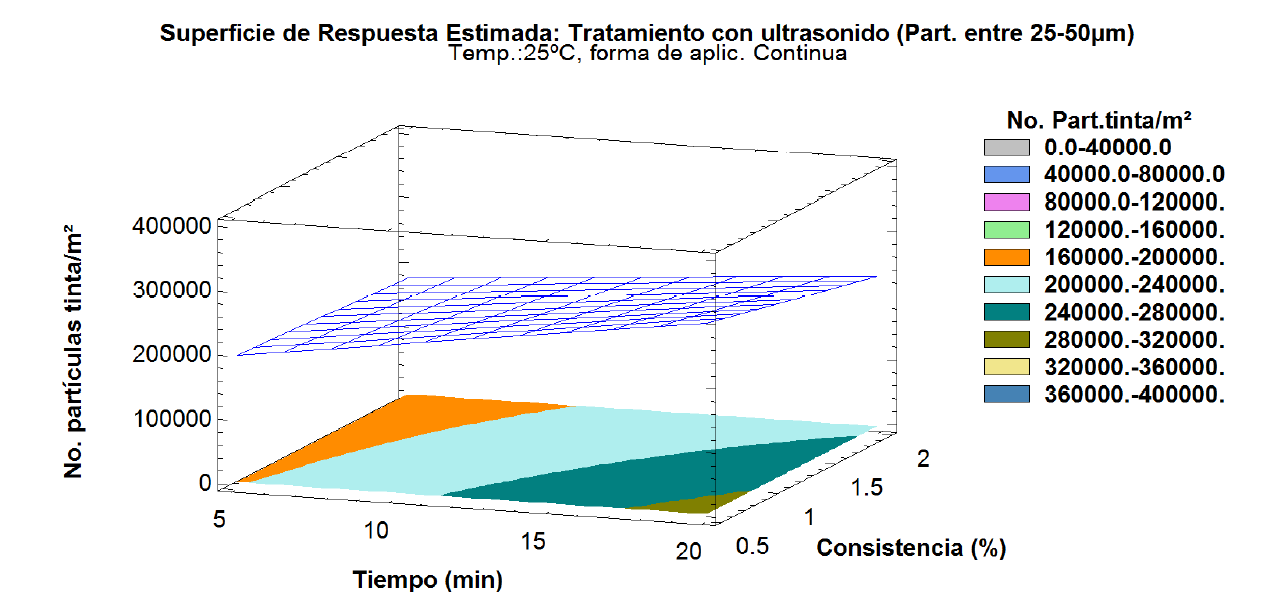

La Figura 2 muestra la gráfica de superficie de respuesta en el caso del análisis estadístico, cuya variable respuesta fue el contenido de partículas de tinta residuales en el papel con tamaño de 50-100 µm. La tendencia observada en la Figura 2 señala que para generar una mayor cantidad de partículas de tinta m-² de 50-100 µm, se requiere de un tratamiento con ultrasonido de 20 minutos a una consistencia de 0.5 %.

Figura 2 Superficie de respuesta para la etapa del tratamiento con ultrasonido para el desprendimiento de partículas de tinta m-², de 50-100 µm, tiempo vs consistencia.

Dado que las tintas de impresión láser suelen estar compuestas de un pigmento y una resina termoplástica, los polímeros de resina se funden y se hacen resistentes a la acción de productos químicos, lo que provoca que la tinta del papel impreso sea difícil de extraer con procesos convencionales (Borchardt et al., 1998).

El análisis estadístico de los datos del tratamiento con ultrasonido de alta ganancia reveló que las condiciones óptimas para maximizar el número de partículas de tinta, que tienen tamaños dentro de los intervalos de interés, fueron los siguientes: tiempo de tratamiento de 20 minutos, consistencia de 0.5 %, temperatura de 25 °C y forma de aplicación de ultrasonido continua. Estos valores se utilizaron para realizar un destintado de papel bajo condiciones optimizadas del tratamiento con ultrasonido y analizar el comportamiento general del proceso de destintado propuesto.

Una vez efectuado el destintado bajo las condiciones óptimas que incluyó: desintegración, ultrasonido, flotación y lavado se hizo la formación de hojas para su respectiva evaluación. A continuación, se muestran los resultados de las pruebas para la determinación de: α, β y γ-celulosa, y % de cenizas (Cuadro 4). En el caso de α, β y γ -celulosa se siguió bajo la norma T 203 om-88 (TAPPI, 1998).

Cuadro 4 Determinación de α, β y ϒ-celulosa para el papel bond con impresión láser.

| Resultado de α-celulosa % | Resultado de β-celulosa % | Resultado de ϒ-celulosa % | Cenizas % |

|---|---|---|---|

| 83.24 | 8.53 | 8.23 | 1.18 |

La determinación de las cenizas se efectuó según la norma T 211 om-02 (TAPPI, 2002). La medición de la blancura y el L*, a*, b* de las hojas de papel formadas, posterior a las etapas antes mencionadas se presentan en el Cuadro 5. El grado de blancura se midió con el equipo Elrepho 3000.

Cuadro 5 Valores de blancura (Brightness) para el papel bond con impresión láser.

| Etapa | Blancura % | L* | a* | b* |

|---|---|---|---|---|

| Desintegración | 77.61 | 86.76 | 1.47 | -6.64 |

| Ultrasonido | 71.15 | 83.77 | 1.36 | -6.54 |

| Flotación | 83.74 | 89.48 | 1.45 | -6.38 |

| Lavado | 86.98 | 90.70 | 2.03 | -6.60 |

La etapa de desintegración registró valores bajos de blancura, debido a que solo se desintegró el papel (Cuadro 5).

Con respecto a la base de ultrasonido, los resultados para la blancura y L*, a*, b* parecen ser bajos; sin embargo, la generación y división de las partículas de tinta m-² correspondieron a los intervalos de interés de 25 a 50 µm y 50 a 100 µm; dichas partículas de tinta fueron fáciles de eliminar por flotación y lavado. La blancura resultó baja, así como su L*, a*, b*, valores que representan la tonalidad de la suspensión fibrosa tratada con ultrasonido; L* fue positiva, tonalidad azul-grisácea; a* también positiva, con tonalidad azul-rojiza; y b* fue negativa, azul-grisácea para una tonalidad grisácea en la suspensión fibrosa.

En la flotación se logró una blancura óptima de 83.74 %, sin el uso de ningún reactivo químico. Los resultados para el L*, a*, b* son buenos en la tonalidad de la suspensión fibrosa; L* fue positiva, con tonalidad azul-grisácea; a* fue positiva, con tonalidad azul-rojiza; y b* resultó negativa, azul-grisácea. Tonalidades que se reflejan en la suspensión fibrosa, como positivas en la coloración y en la blancura obtenida.

Con respecto a la etapa de lavado, se aprecia un incremento en la blancura; con una blancura óptima de 86.98 %, lo que confirma la eliminación de las partículas de tinta mediante el uso y destintado de papel bond con ultrasonido de acción intensiva. Fricker et al. (2007) registran que la fase de lavado es altamente efectiva para remover partículas de tamaños inferiores a 10 µm. Los resultados en la tonalidad de la suspensión fibrosa L*, a*, b*, en el lavado fueron positivas, lo que le confiere un mayor incremento en la coloración final de la suspensión fibrosa.

En la Figura 3a, se observa la superficie de una hoja con pasta desintegrada, previamente al proceso con ultrasonido. La Figura 3b, corresponde a la imagen de la hoja preparada con tratamiento de ultrasonido de acción intensiva. Como puede apreciarse se generó un número grande de partículas de tinta, o bien fragmentar una gran cantidad de ellas, lo que originó una coloración gris-azul sobre la superficie de la hoja formada.

a) Desintegración; b) Aplicación con ultrasonido; c) Flotación; d) Lavado.

Figura 3 Imágenes de la superficie de las hojas obtenidas del proceso de destintado con ultrasonido de acción intensiva.

La Figura 3c corresponde a la imagen de la superficie de una hoja obtenida con pasta tratada por etapas posteriores de ultrasonido y flotación, en la cual es evidente la eliminación de una gran cantidad de partículas de tóner. La superficie de la hoja mostró reducción en el tono gris-azul observado originalmente. Por último, las propiedades de la hoja formada después de las etapas de ultrasonido, flotación y de lavado se aprecian en la Figura 3d. Esta superficie representa la mayor reducción de partículas de tinta, lo que otorgó una coloración de más blancura al papel.

Conclusiones

Es posible el destintado de papel bond impreso láser, previamente, tratado con ultrasonido de acción intensiva, ya que ello permite generar más cantidad de partículas de tinta m-² en los intervalos de 25-50 µm y de 50-100 µm, las cuales son fáciles de eliminar por flotación y lavado.

Existe una relación importante entre la temperatura y el desprendimiento de las partículas de tóner sobre las fibras; es decir, a mayores temperaturas 80 °C, no se tiene un buen desprendimiento de partículas de tinta en las fibras, lo cual se refleja en la disminución de la blancura; sin embargo, con temperaturas de 25 °C, durante la aplicación del ultrasonido hay un mejor desprendimiento de las partículas de tóner presentes en las fibras; este es uno de los factores principales en el proceso de destintado con ultrasonido.

El tiempo de tratamiento, temperatura, consistencia y forma de aplicación del ultrasonido a la suspensión fibrosa son muy importantes. Se observa que con tiempos de 20 minutos, temperatura de 25 °C, consistencia de 0.5 % y aplicación continua del ultrasonido se obtienen mejores resultados en el desprendimiento de las partículas de tinta m-²; y una mejora en la blancura durante las etapas posteriores.

La flotación y el lavado son muy importantes en la eliminación de las partículas de tinta, posterior a la aplicación del proceso con ultrasonido a la suspensión fibrosa; aunque, es necesaria la adición de un tensoactivo espumante o surfactante, ya que este permite el arrastre de las partículas de tinta de 25-50 µm y de 50-100 µm, respectivamente.

Las propiedades de la pulpa obtenida bajo condiciones optimizadas indican que puede ser utilizada para generar celulosa de alta pureza, con la aplicación de algún blanqueo posterior.

texto en

texto en