Introducción

Los materiales compuestos se usan desde la antigüedad (Pérez, 2012). A partir de 1939 se emplearon las fibras naturales como refuerzo de una matriz plástica, para el año 2000 se utilizó en diferentes partes de autos, a partir de fibras de kenaf, abacá, cáñamo y lino. Desde el 2004, se comenzaron a producir partes de artículos electrónicos como estuches de celulares y carcasas, con fibras de kenaf; y del 2006 en adelante, se fabrican artículos deportivos con fibras de cáñamo, lino y kenaf (Brief, 2011).

Las fibras naturales ofrecen ciertas ventajas en comparación con las sintéticas, ya que son renovables, biodegradables, menos abrasivas, no causan irritación en los ojos y presentan una menor demanda energética para su producción (Mutjé et. al., 2006; Venkateshwaran et al., 2012).

En el Perú, Guadua angustifolia Kunth es muy apreciado por su rápido crecimiento; se utiliza en la construcción de viviendas, cobertizos, galpones, almacenes, casas de campo, etcétera; sin embargo, su aprovechamiento genera muchos residuos, aproximadamente de una caña solo se usa 30 por ciento (Gonzáles, 2005).

Al mezclarse los polímeros con rellenos lignocelulósicos no hay una adecuada adhesión, por las características hidrofóbicas e hidrofilicas de sus moléculas (Fuentes et al., 2013); es por eso que se usan agentes acoplantes como el anhidrído maléico de polipropileno (MAPP) para modificar la superficie de la fibra y conseguir una buena interfase con la matriz polimérica, lo que mejora las propiedades mecánicas de los compuestos (Faruk et al., 2012).

Las propiedades mecánicas son importantes para todo material compuesto, porque permiten definir un uso final del producto de acuerdo a su resistencia a la tensión, flexión e impacto (Faruk et al., 2012).

El objetivo del presente trabajo fue evaluar el comportamiento de la combinación de los diferentes tamaños de partículas, proporciones de mezcla bambú/plástico y adición de MAPP en las propiedades mecánicas de tensión, flexión e impacto, a fin de recomendarla o las formulaciones que aseguren un mejor desempeño.

Materiales y Métodos

Las partes apicales de la caña de Guadua angustifolia fueron recolectadas en el Caserío Limoncito, distrito La Florida, Cajamarca, Perú. Se dejaron secar a medio ambiente; posteriormente se colocaron se secó en horno MOORE a 60 °C hasta alcanzar un contenido de humedad de 12 por ciento, se molió y tamizó para obtener tres tamaños de partícula como material de refuerzo (malla ASTM 20, 40, 60 y 80).

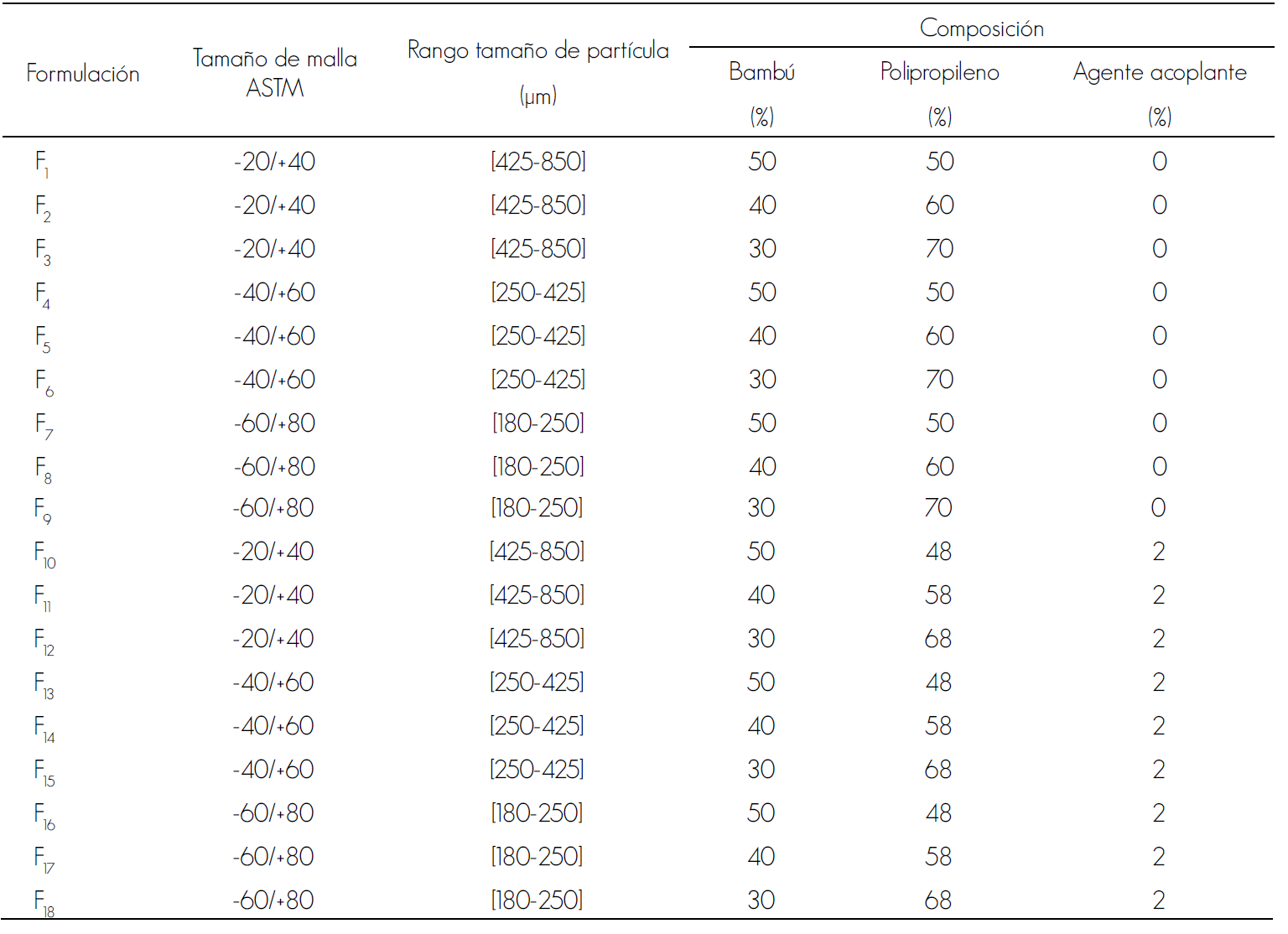

Como matriz termoplástica se usó un homopolímero, de polipropileno, con un índice de fluidez de 12.5 g 10 min-1 (2.16 kg 230 °C-1). El agente acoplante fue el MAPP, a una concentración de 2 %. Se secaron las partículas en estufa LABOR MÜSZE RIPARI a 100 °C, por 48 horas para reducir el contenido de humedad; se elaboraron diferentes mezclas, las cuales se muestran en el Cuadro 1. La preparación de la materia prima, el secado de las muestras y el ensayo de flexión se llevaron a cabo en los laboratorios de productos de Transformación Química, de Secado y de Propiedades Físico-Mecánicas de la madera, del departamento de Industrias Forestales de la Universidad Nacional Agraria La Molina (UNALM), Lima-Perú.

La extrusión de materiales hizo en el laboratorio del Instituto Peruano de Energía Nuclear (IPEN), con una máquina extrusora de 1 husillo (elaborada en el mismo laboratorio), esta trabajó a una temperatura de 175-185 °C y 30 rpm; después, el material extruído se molió para su posterior prensado.

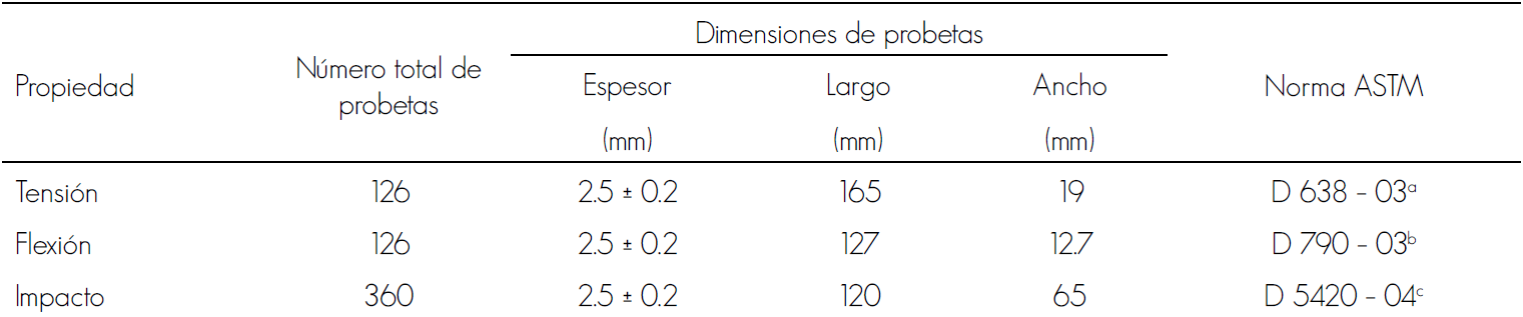

Los materiales compuestos se formaron en una prensa hidráulica de vulcanizado de caucho usando moldes de 21 x 21 cm, a una velocidad de 0.9 cm s-1 y una presión de 40 bares; el curado del material se realizó durante 4 minutos, a una temperatura entre 177 y 195 °C. Para el corte se usó láser, a una velocidad de 0.78 mm min-1 y una potencia de 45 w, para obtener las probetas, cuyas dimensiones y normas empleadas se resumen en el Cuadro 2. Los ensayos mecánicos de tensión e impacto se llevaron a cabo en las instalaciones de una empresa colaboradora. Para las pruebas de tensión se usó una máquina para ensayos universales Zwick/Roell, con una velocidad de 5 mm min-1 y una celda de caga de 5 Kn; en el ensayo de impacto se empleó una máquina con una bala de 2.010 kg.

Fuente: a = ASTM, 2003a; b = ASTM, 2003b; c = ASTM, 2004

Cuadro 2 Dimensiones y normas ASTM usadas para la elaboración de las probetas.

El modelo estadístico fue un diseño completamente al azar (DCA), con arreglo factorial de 3 x 3 x 2 (tamaño de malla, proporción mezcla bambú/plástico y concentración de agente acoplante); con 7 repeticiones para los ensayos de tensión y flexión y 20 para el de impacto. El diseño fue el siguiente:

Donde:

A0 = Media general

K0T, K1P y K2C = Efecto del nivel i-ésimo tratamiento, respectivamente

(K3)TP, (K4)TC y (K5)PC = Representan los efectos de interacción doble, respectivamente

(K6)TPC = Efecto de interacción triple en la combinación

ɛTPCl = Efecto del error aleatorio en la combinación T = Tamaño de malla ASTM (-20/+40, -40/+60, -60/+80)

P = Proporción de mezcla bambú/plástico (50/50, 40/60, 30/70)

C = Concentración de agente acoplante (0, 2) l = Número de repeticiones

Se hizo un análisis de varianza con el programa Statistical Analysis System versión 9.2 (SAS, 2008). Cuando se observaron diferencias entre tratamientos (p<0.05) se aplicó la prueba de comparación de medias de Tukey.

Resultados y Discusión

Tensión

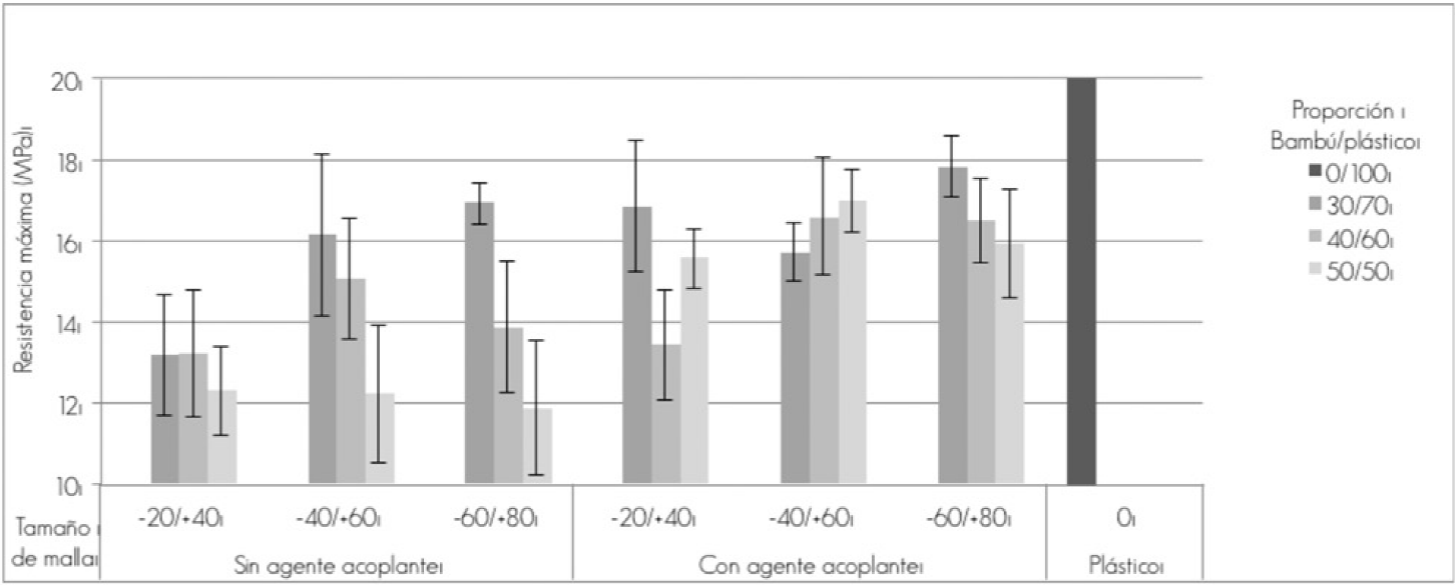

En la Figura 1 se representa la variación de los valores promedio y la desviación estándar de la resistencia máxima a la tensión, de todas las muestras de material compuesto. Se observa que la presencia de agente acoplante favoreció la resistencia máxima. La mayor resistencia se registró con la proporción 30/70 y tamaño de malla -60/+80 de 17.8 MPa; por el contrario, la proporción 50/50, para el mismo tamaño de malla -60/+80, sin agente acoplante presentó la menor resistencia (11.9 MPa), aunque no superaron el valor del plástico (31.4 MPa).

En investigaciones de Cárdenas (2012), Lisperguer et al. (2013), Martínez-López et al. (2014) y Samariha et al. (2015) se documentaron, para materiales compuestos con 50 por ciento de partículas, resultados entre 15 y 28.8 MPa. Moya et al. (2012) registraron valores de 17 a 38 MPa, para compuestos que contenían de 20 a 60 % de partículas, pero no superaron el del plástico (40 MPa). Asimismo, Idrus et al. (2011) citan 19 MPa para compuestos con 30 % de partículas. Además, López et al. (2012) obtuvieron una resistencia de 60 y 50 MPa, para compuestos con 40 y 30 % de fibras de yute, cuando se les agregó el agente acoplante. Durowaye et al. (2014) indican valores de 4 a 6 MPa, con 25 % de partículas de sisal.

Los resultados de las probetas evaluadas son inferiores a los señalados en la bibliografía; además ninguna formulación fue mayor al del plástico; esto se puede deber a la aglomeración de las partículas, la irregularidad de la forma del relleno; así como, a una baja interacción entre el refuerzo y la matriz, que produce una mala transferencia de esfuerzo, por lo que la carga actuó como un defecto, y no como un refuerzo en la matriz, lo cual hizo que se produciera la grieta más rápido (Liu et al., 2008; Rosa et al., 2009; Idrus et al., 2011; Cárdenas, 2012; Santos et al., 2012; Moya et al., 2012; Naghmouchi et al., 2013; Ravi et al., 2014).

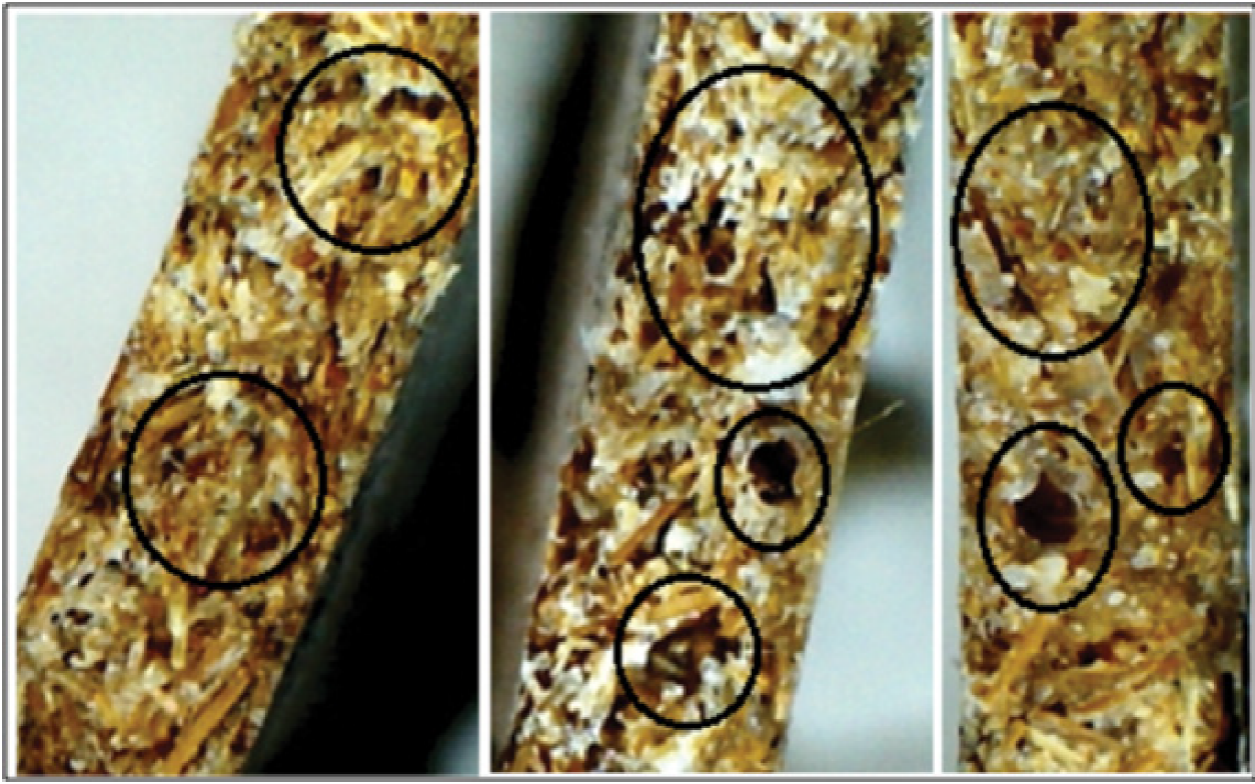

Si bien, los valores son inferiores, en las formulaciones con agente acoplante hubo un incremento en los resultados, lo cual indica que las partículas formaron enlaces éster, en consecuencia el material compuesto soporte más carga (Rosa et al., 2009). En la Figura 2 se presentan espacios vacíos dentro del material compuesto, tomados con un espectrómetro (USB DIGITAL MICROSCOPE (VEHO VMS 004).

Figura 2 Imágenes de espacios vacíos (dentro de los círculos) en la sección transversal de materiales compuestos bambú/plástico obtenidos con tamaño de malla -60/+80 y proporciones 50/50, 40/60 y 30/70, respectivamente.

El análisis estadístico evidenció que no hay diferencias significativas en la interacción del tamaño de malla con la concentración de agente acoplante (p = 0.5802), pero sí en las otras variables (p<0.0001). En el Cuadro 3 se consignan los valores de la comparación múltiple de medias, el cual indica que la mejor combinación resultó con el tamaño de partículas -60/+80, la proporción 30/70 y cuando se usó MAPP.

Cuadro 3 Valores de la comparación múltiple de medias por medio de la prueba Tukey para la resistencia máxima a la tensión.

| Tamaño de malla ASTM | Proporción de mezcla bambú/plástico (%) | Concentración de agente acoplante (%) | ||||||

|---|---|---|---|---|---|---|---|---|

| Nivel | Media | Tukey | Nivel | Media | Tukey | Nivel | Media | Tukey |

| -20+40 | 14.09 | B | 50/50 | 14.14 | B | 0 | 13.86 | B |

| -40+60 | 15.45 | A | 40/60 | 14.77 | B | 2 | 16.15 | A |

| -60+80 | 15.48 | A | 30/70 | 16.11 | A | |||

La variación de los valores promedio y la desviación estándar del módulo de elasticidad a la tensión se presentan en la Figura 3. Se observa un incremento en el MOE en la mayoría de las combinaciones al aumentar las partículas en la mezcla (el valor del polipropileno fue 0.6 GPa). En el caso de las probetas con aditivo es evidente se observa el beneficio de agregar el agente acoplante, ya que aumentó el módulo de elasticidad de los materiales compuestos. La proporción de mezcla 50/50, con la partícula -20/+40 tuvo el MOE (1.7 GPa) más alto; por el contrario, la proporción de mezcla 40/60 para el mismo tamaño de partícula le correspondió el menor MOE (1.2 GPa).

En investigaciones realizadas por Rosa et al. (2009), Idrus et al. (2011), López et al. (2012), Naghmouchi et al. (2013) y Ravi et al. (2014); se documenta que los valores del MOE son directamente proporcionales con el aumento del contenido de partículas, otros valores obtenidos por Cárdenas (2012), Lisperguer et al. (2013) y Samariha et al. (2015) varían de 0.9 a 3.6 GPa, para materiales compuestos con 50 % de partículas. Moya et al. (2012) citan de 7 a 9 GPa para compuestos con 20 a 60 % de refuerzo. Idrus et al. (2011) registraron 1.1 GPa para compuestos con 30 % de partículas; López et al. (2012) obtuvieron entre 7 y 6 GPa, con 40 y 30 % de fibras de yute.

Los registros del presente estudio superan el valor del plástico, lo cual puede deberse a que las partículas le aportan rigidez al material compuesto; es decir, actúan como refuerzo (Rosa et al., 2009; Moya et al., 2012; Naghmouchi et al., 2013; Ravi et al. 2014); sin embargo la mayoría de los resultados están por debajo de los citados en bibliografía. En las formulaciones con agente acoplante hubo un incremento en los resultados, la proporción 50/50 que tuvo el valor más alto, esto responde a que el agente acoplante pudo enlazarse con los grupos hidroxilos del refuerzo y con ello mejorar la rigidez del compuesto (Takatani et al., 2008; Rosa et al., 2009; López et al., 2012; Naghmouchi et al., 2013).

El análisis estadístico evidenció diferencias significativas en todas las variables (p<0.0477). En el Cuadro 4 se exhiben la comparación múltiple de medias; se observa que la mejor combinación resultó con el tamaño de partículas -60/+80 y -40/+60, la proporción 50/50 y 40/60, y MAPP.

Cuadro 4 Comparación múltiple de medias por medio de la prueba Tukey para MOE en tensión.

| Tamaño de malla ASTM | Proporción de mezcla bambú/plástico (%) | Concentración de agente acoplante (%) | ||||||

|---|---|---|---|---|---|---|---|---|

| Nivel | Media | Tukey | Nivel | Media | Tukey | Nivel | Media | Tukey |

| -20+40 | 1.22 | B | 50/50 | 1.35 | A | 0 | 1.11 | B |

| -40+60 | 1.31 | A | 40/60 | 1.28 | A | 2 | 1.43 | A |

| -60+80 | 1.27 | AB | 30/70 | 1.17 | B | |||

Flexión

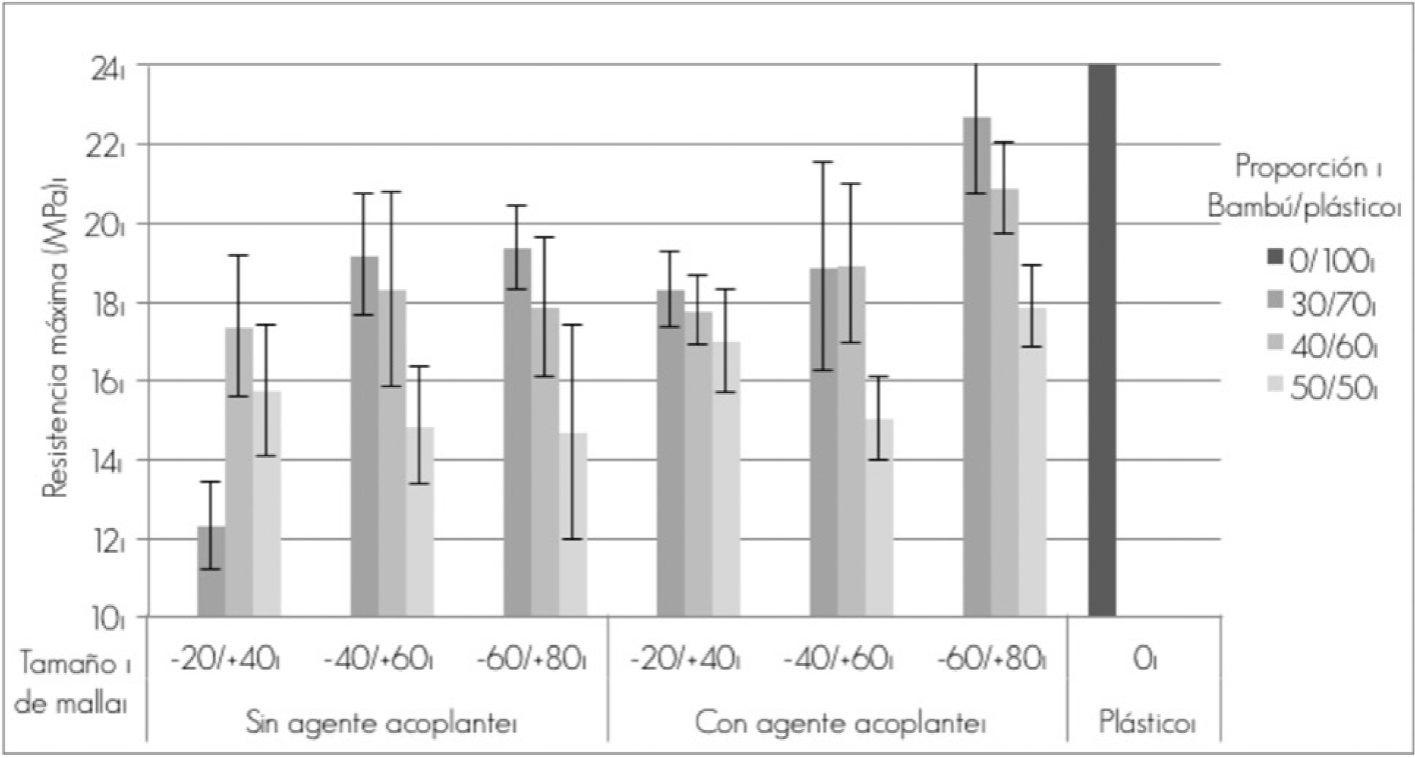

Las mezclas sin aditivo muestran una tendencia similar en cuanto a los diferentes tamaños de partícula. En el caso de las probetas con aditivo la presencia de agente acoplante mejora la resistencia de los materiales compuestos; a la proporción de mezcla 30/70 con el tamaño de partícula -60/+80, le correspondió la mayor resistencia (22.7 MPa), por el contrario, la partícula -40/+60 y la proporción de mezcla 50/50 tuvo la menor resistencia (15 MPa); sin embargo, no superaron el valor del plástico 25.4 MPa (Figura 4).

Cárdenas (2012), Lisperguer et al. (2013), Martínez-López et al. (2014), y Samariha et al. (2015) consignan valores de 17.5 a 60 MPa para materiales compuestos con 50 % de partículas; Bahari y Krause (2016) registran un valor de 59.6 MPa para compuestos con 25 % de partículas; Stark y Rowland (2003) documentan valores entre 38.7 a 42.6 MPa para compuestos con 40 % de partículas. Asimismo, Idrus et al. (2011) señalan que la resistencia se incrementa directamente con la cantidad de fibras; los resultados que se muestran en la Figura 4, no coinciden.

La mayoría de los resultados del presente estudio son inferiores a los bibliográficos, además ninguna formulación superó el valor del plástico; los anterior puede deberse a que los espacios vacíos entre la fibra y la matriz ocasionan una pobre unión interfacial, así como a la aglomeración de partículas que origina una escasa dispersión en la matriz (Ravi et al., 2014), lo cual produjo una mala transferencia de esfuerzo, que, a su vez, produce la falla más rápido. Al igual que en los resultados de la resistencia máxima en tensión, los materiales compuestos con agente acoplante aumentaron su resistencia, lo cual indica que las partículas formaron enlaces ésteres favoreciendo que soporten más carga (Rosa et al., 2009).

No se obtuvieron diferencias significativas en la interacción de la proporción de mezcla con la concentración de agente acoplante (p = 0.0552) pero sí en las otras variables (p<0.0001). En el Cuadro 5 se resume la información de la comparación múltiple de medias. La mejor combinación resultó con el tamaño de partículas -60/+80, la proporción 30/70 y 40/60, y MAPP.

Cuadro 5 Comparación múltiple de medias por medio de la prueba Tukey para la resistencia máxima en flexión.

| Tamaño de malla ASTM | Proporción de mezcla bambú/plástico (%) | Concentración de agente Acoplante (%) | ||||||

|---|---|---|---|---|---|---|---|---|

| Nivel | Media | Tukey | Nivel | Media | Tukey | Nivel | Media | Tukey |

| -20+40 | 16.4 | C | 50/50 | 15.85 | B | 0 | 16.60 | B |

| -40+60 | 17.53 | B | 40/60 | 18.51 | A | 2 | 18.59 | A |

| -60+80 | 18.89 | A | 30/70 | 18.4 | A | |||

La variación de los promedios del módulo de elasticidad y la desviación estándar a la flexión se presentan en la Figura 5; se observa un aumento en el MOE para la mayoría de las combinaciones al aumentar las partículas en la mezcla (el valor del polipropileno fue 0.6 GPa). Para las probetas con aditivo, se tiene una tendencia similar para las diferentes formulaciones; la proporción de mezcla 40/60 con la partícula -60/+80 presentó el mayor MOE (0.9 GPa), la proporción de mezcla 30/70 con la partícula -20/+40 tuvo el menor MOE (0.7 GPa).

Idrus et al. (2011), Mattos et al. (2014) y Ravi et al. (2014) al analizar compuestos con fibras y polipropileno señalan que el MOE aumenta, de forma directa, con la cantidad de fibras. Por otro lado, Cárdenas (2012), Lisperguer et al. (2013), Chen et al. (2014), Samariha et al. (2015) y, Bahari y Krause (2016) registran valores entre 0.9 a 5.2 GPa para compuestos con 50 % de partículas; Stark y Rowland (2003) y Liu et al. (2008) consignan 2.1 y 3.2 GPa para compuestos entre 30 a 40 % de refuerzo.

Los resultados de la presente investigación, en la mayoría de las formulaciones, superan el valor del plástico, esto se puede deber a que las partículas le otorgan rigidez al material compuesto (Ravi et al., 2014; Bahari y Krause 2016); sin embargo, están por debajo de los valores citados en la literatura, debido a la mala unión entre los materiales, lo cual crea espacios vacíos, aglomeración de partículas por la pobre dispersión en la matriz (Stark y Rowland, 2003; Ravi et al., 2014; Bahari y Krause, 2016).

El análisis estadístico indicó que no hay diferencias significativas entre las dobles interacciones de concentración de agente acoplante con tamaño de malla (p = 0.7565) y proporción de mezcla (p = 0.5995). En el Cuadro 6 se muestran los valores de la comparación múltiple de medias; la mejor combinación resultó usando el tamaño de partículas -60/+80, la proporción 50/50 y 40/60, y MAPP.

Cuadro 6 Comparación múltiple de medias por medio de la prueba Tukey para MOE en flexión.

| Tamaño de malla ASTM | Proporción de mezcla bambú/plástico (%) | Concentración de agente acoplante (%) | ||||||

|---|---|---|---|---|---|---|---|---|

| Nivel | Media | Tukey | Nivel | Media | Tukey | Nivel | Media | Tukey |

| -20+40 | 0.69 | C | 50/50 | 0.82 | A | 0 | 0.76 | B |

| -40+60 | 0.8 | B | 40/60 | 0.80 | A | 2 | 0.81 | A |

| -60+80 | 0.86 | A | 30/70 | 0.73 | B | |||

Impacto

En la Figura 6 se representa la variación de los valores promedio y la desviación estándar del ensayo de impacto de todas las muestras de material compuesto. Se observa que no hay una tendencia marcada con respecto a la energía absorbida por el material compuesto, al parecer numéricamente todas son parecidas. Respecto a las probetas con aditivo, hay un ligero aumento en los valores de la energía absorbida por los materiales compuestos, la mezcla con el tamaño de partícula -40/+60 y la proporción 30/70 absorbió mayor energía (0.44 J), y a la mezcla con el tamaño de partícula -20/+40 y la proporción 30/70 le correspondió menor energía (0.33 J); sin embargo, no superaron el valor del plástico (2 J).

Faruk et al. (2012) indican que el ensayo de impacto es la habilidad del material para resistir una fractura, luego de un esfuerzo aplicado a gran velocidad. Kumar et al. (2014) enfatizan que las fibras son importantes porque transmiten el esfuerzo a la matriz. En un estudio de Kinochita et al. (2009) señalan que los valores de impacto son directamente proporcionales con el aumento del tamaño de partículas. Cárdenas (2012) obtuvo valores entre 660 y 682 J m-1, Lisperguer et al. (2013) entre 6 a 7 J m-1 para compuestos con 50 por ciento de refuerzo. Bahari y Krause (2016 registran un valor de 3.8 kJ m-² para compuestos con 25 por ciento de refuerzo no pudiendo superar el valor del plástico 20 kJ m-².

Durowaye et al. (2014) documentan de 1.9 a 1.2 para compuestos con 25 % de partículas de sisal. Los valores de las probetas evaluadas son inferiores, y ninguna formulación superó el valor del plástico; lo anterior responde a una inadecuada adhesión de los materiales, que genera microespacios entre las partículas y la matriz, además al incrementar la cantidad de partículas puede haber una aglomeración de las mismas, por la pobre dispersión en la matriz (Stark y Rowland, 2003; Ravi et al., 2014; Bahari y Krause, 2016).

El análisis estadístico evidenció que hay diferencias significativas con la concentración de agente acoplante (p = 0.0001) y la doble interacción entre el tamaño de malla, con la proporción de mezcla (p<0.0001) y la concentración de agente acoplante (p = 0.0187), pero no con las otras variables (p>0.0814). La comparación múltiple de medias, indica que la mejor combinación resultó usando el tamaño de partículas -60/+80, la proporción 50/50 y 40/60, y cuando se usó MAPP (Cuadro 7).

Cuadro 7 Comparación múltiple de medias por medio de la prueba Tukey para el ensayo de impacto.

| Tamaño de malla ASTM | Proporción de mezcla bambú/plástico (%) | Concentración de agente acoplante (%) | ||||||

|---|---|---|---|---|---|---|---|---|

| Nivel | Media | Tukey | Nivel | Media | Tukey | Nivel | Media | Tukey |

| -20+40 | 0.36 | A | 50/50 | 0.38 | A | 0 | 0.34 | B |

| -40+60 | 0.37 | A | 40/60 | 0.36 | A | 2 | 0.39 | A |

| -60+80 | 0.36 | A | 30/70 | 0.36 | A | |||

Se observó que en las mayorías de las formulaciones con MAPP hubo un incremento en las propiedades mecánicas, debido al incremento en la adhesión interfacial con la presencia del agente acoplante (Lisperguer et al. 2013).

Conclusiones

Los materiales compuestos con tamaño de malla -60/+80, 30 por ciento de contenido de partícula de bambú y con agente acoplante registran valores más altos. Los materiales compuestos con tamaño de malla -20/+40, 50 por ciento de contenido de partícula de bambú y sin agente acoplante presentan los menores valores.

La resistencia máxima a tensión y flexión para la mayoría de los materiales compuestos fue inversamente proporcional al aumento de partículas de bambú y directamente proporcional al agente acoplante, sin superar al plástico; mientras que el módulo de elasticidad en ambas propiedades aumenta en forma directa con el contenido de partículas y el agente acoplante, por encima del plástico.

La resistencia al impacto para los materiales compuestos esdirectamente proporcional, cuando se agrega agente acoplante.

texto en

texto en