Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista mexicana de ciencias forestales

versión impresa ISSN 2007-1132

Rev. mex. de cienc. forestales vol.6 no.28 México mar./abr. 2015

Artículo

Destintado de papel de impresión láser mediante ultrasonido con dos frecuencias, 25 y 45 kHz

Ultrasonic treatment for deinking of laser paper using two frequencies, 25 and 45 khz

Rosalío Gabriel Parra1, José de Jesús Vargas Radillo2, Fernando Navarro Arzate2, José Guadalupe Rutiaga Quiñones1, Bruno Becerra Aguilar2, Enrique Ramírez Valdovinos1,3 y Rogelio Ramírez Casillas2

1 Departamento de Tecnología de la Madera e Ingeniería. Universidad Michoacana de San Nicolás de Hidalgo.

2 Departamento de Madera, Celulosa y Papel. Departamento de Investigación. Universidad de Guadalajara. Correo- e: roramire@dmcyp.cucei.udg.mx

3 Departamento de Productos Forestales. Universidad Autónoma de Nuevo León. Campus Linares.

Fecha de recepción: 20 de noviembre de 2014;

Fecha de aceptación: 23 de febrero de 2015.

Resumen

El objetivo de esta investigación fue analizar los efectos de un tratamiento de ultrasonido, combinado con las etapas de flotación y lavado, para mejorar la eficiencia del proceso de destintado del papel de desecho impreso con tecnología láser. El papel oficio de desperdicio fue cortado en piezas pequeñas de alrededor de 3 cm2, y posteriormente desintegrado en un dispositivo especial para obtener una suspensión base agua. Este proceso se hizo con una consistencia de 1.5 % por cinco minutos. Después de desintegrada, la suspensión de fibra se trató en un baño de ultrasonido con dos frecuencias, 25 y 45 kHz. Se tomaron datos a partir de un diseño experimental 25-1 y como factores se consideraron la frecuencia, consistencia, temperatura, el tiempo de tratamiento y el modo de la modulación de la frecuencia (barrido, desgasificación o sin modulación). El tamaño de la partícula y el número de partículas por metro cuadrado en cada etapa del proceso de destintado fueron evaluadas como variables de respuesta. Los resultados indican que la eficiencia en el rompimiento de las partículas de tinta depende de la frecuencia y del modo de modulación usado durante la fase de ultrasonido. El número máximo de partículas de tinta en el intervalo de 50-100 µm (tamaño óptimo por remoción de partícula) se obtuvo al usar la frecuencia de 25 kHz, 0.5 % de consistencia, modulación de 1 y tratamiento de 20 minutos de duración.

Palabras clave: Destintado, flotación, lavado, modulación de la frecuencia, papel láser, tratamiento de ultrasonido.

Abstract

The aim of this research was to analyze the effects of applying an ultrasonic treatment, combined with flotation and washing stages, to improve the efficiency of deinking process of waste paper printed with laser technology. Waste office paper was hand cut in small sizes of about 3 cm2, and then disintegrated in a specialized device to get a water-based suspension. This process was done using 1.5 % consistency for 5 minutes. After disintegrated, the fiber suspension was treated in an ultrasonic bath using two frequencies, 25 and 45 kHz. Experimental data was collected by means of an experimental design 25-1 using frequency, consistency, temperature, treatment time, and frequency modulation mode (sweep, degass or no modulation), as factors. Ink particle size and number of particles per square meter in each stage of the deinking process, were evaluated as response variables. Results showed that the efficiency in breakdown of the toner particles was dependent of the frequency and the modulation mode used during the ultrasonic stage. The maximum number of ink particles in the range of 50-100 µm (optimal size for particle removal), was obtained by using a frequency of 25 kHz, 0.5 % consistency, 55 °C, modulation of 1 and treated for 20 min.

Key words: Deinking, flotation, washing, frequency modulation, laser paper, ultrasonic treatment.

Introducción

Las industrias de celulosa y de productos de papel están entre los negocios más grandes del mundo. Cada año se producen varios tipos de calidades de papel comercial. Dichos productos se consumen en mercados locales e internacionales y tienen gran demanda. Es bien sabido que la madera es la principal fuente de materias primas para fabricar papel; sin embargo, debido a malas prácticas forestales en algunos países, la tala de árboles ha deteriorado severamente algunos ecosistemas. Además, muchos países han adoptado nuevas políticas para promover la biomasa de madera como materia energética para reducir su dependencia de combustibles fósiles no-renovables. Tales políticas han motivado cambios sustanciales en el marcado de los productos forestales, debido a los incentivos públicos vigorosos y a normas preferenciales (Aguilar et al., 2011). En años recientes, el reciclamiento del papel ha surgido como una opción alternativa para la elaboración de papel. Dicha tendencia ha reducido el impacto que las formas de hacer papel ha tenido en el medio ambiente y ha cambiado muchas disposiciones en la industria moderna. Hoy en día la pulpa reciclada de papel se ha convertido en el componente principal de diversos productos, que son más amigables con el ambiente y tienen costos reducidos.

En muchos casos, la fibra reciclada debe someterse a un proceso de destintado antes de usarla; por lo general, la remoción de tintas de residuos de papel involucra un tratamiento en dos etapas: flotación y lavado. Ambas se basan en aspectos físico-químicos (Ramírez et al., 2004). La de flotación incluye burbujas de aire en la suspensión de pulpa para acarrear partículas de tinta perdidas y llevarlas a la superficie y eliminarlas como espuma. Debido a varios fenómenos de este tipo, el tamaño de las partículas que pueden retirarse se limita a 50-150 µm. Por un lado, la etapa de lavado es altamente efectiva para remover partículas de un tamaño inferior a 10 µm, pero requiere grandes cantidades de agua (Fricker et al., 2007). El destintado del papel involucra el uso combinado de surfactantes, detergentes, dispersantes y químicos espumosos para modificar la interfase entre la superficie de la fibra y las partículas de tinta. El uso de surfactantes se necesita para adherir las partículas hidrofóbicas de tinta a la pared de burbujas de agua-aire. Esta última facilita la eliminación de las partículas de tinta en las etapas de flotación y lavado. En función del producto papelero deseado, diferentes combinaciones de estas dos etapas pueden aplicarse para conseguir las características de pulpa correspondientes (Ramírez, 2004).

El destintado convencional implica el uso de grandes cantidades de álcali para ajustar el pH de la pulpa el lodo líquido a un valor entre 9.5 y 11.0. Bajo tales condiciones, las fibras se hinchan y se hacen más flexibles y facilitan la remoción de la tinta de la celulosa. Las partículas de tinta liberadas son retiradas del lodo líquido en las fases de flotación y lavado. El destintado tradicional es altamente efectivo para reciclar residuos de papel litográfico y flexográfico. Sin embargo, el papel residual impreso con toner de tintas curadas por UV no puede ser eficientemente limpiado por el destintado convencional, debido a la composición química de las tintas y de la forma en la que se adhieren a la fibra (Fricker et al., 2007; Zhenying et al., 2009). Las partículas de toner usadas en la impresión láser están hechas de negro de carbón, óxido de hierro, poliestireno, poliamida y poliéster, entre otros productos, y se usan para adherir el negro de carbón al papel cuando se derrite durante el proceso de impresión. La impresión láser involucra fenómenos complejos que propician la dificultad de destintar este tipo de papel de deshecho por procedimientos convencionales, lo que incrementa la atención de los expertos para encontrar nuevas tecnologías para ese propósito (Manning y Thompson, 2004).

Dado que la introducción del toner y de las tintas curadas por UV presentan dificultades durante el proceso convencional de destintado, el uso de ultrasonido surgió como una opción tecnológica prometedora para apoyar el reciclamiento de este tipo de papel de desperdicio oficial. A la mitad de la década de los años 90, una novedosa investigación fue publicada en términos del uso de dispositivos ultrasónicos con frecuencias de 22, 34 y 54 kHz como un método de tratamiento autónomo para destintar papeles de desecho impresos con láser. Los autores (Norman et al., 1994) mencionan que las partículas de toner no pueden ser removidas del lodo de papel por procesos regulares, por su gran tamaño. Sus resultados demostraron que las bajas frecuencias (22 kHz) fueron más efectivas para romper las partículas de tinta mayores a 400 micrones, mientras que las altas frecuencias facilitaron la remoción de partículas pequeñas por flotación.

También se estudiaron los efectos del tratamiento ultrasónico en las propiedades de la fibra durante la remoción de la tinta, de lo cual resultó que el papel producido a partir de fibras tratados por ultrasonido tuvo un incremento en densidad, brillantez y fuerza de tensión. Sin embargo, se requirió 40 % más energía que en el proceso de destintado por flotación convencional (Tatsumi (Tatsumi et al., 2000). Otros trabajos de investigación se refieren al uso de tratamientos con ultrasonido para retirar partículas xerográficas y se enfocan en el efecto de los parámetros de interés tales como el pH (Scott y Gerber, 1995; Fricker, 2007), amplitud de la onda ultrasónica (Ramasubramanian et al., 2006) y la temperatura (Gaquere-Parker et al., 2009; Thompson et al., 2000).

La meta principal de este estudio fue analizar los efectos de un tratamiento de ultrasonido en dos frecuencias (25 y 45 kHz), aplicados bajo tres tipos de modulación pulsada y combinado con etapas de flotación y lavado, a fin de mejorar la eficiencia del destintado del papel de desperdicio impreso con tecnología láser.

Materiales y Métodos

Materiales

Se recolectaron desperdicios de papel de oficina con impresión láser, de 60 g m-2 provenientes de varias oficinas del centro de investigaciones en el que laboran los investigadores responsables del presente estudio. El material seleccionado fue reducido de tamaño de forma manual, de modo que se obtuvieron piezas de 3 x 2 cm, que fueron almacenadas en bolsas de plástico.

Determinación del contenido de humedad

El contenido de humedad de las muestras de papel se midió por deshidración de los especímenes en un horno convencional de laboratorio TERLAB, modelo MAH-43M a 105 ± 3 °C hasta alcanzar peso constante, de acuerdo al método TAPPI T 412 om-11 (TAPPI, 2011a).

Desintegración del papel y formación de hojas para manos

El papel de desperdicio se desintegró con el método TAPPI T 205 sp-12 (TAPPI, 2012). Los epecímenes de 25 g (secados en horno) se diluyeron en 2 000 mL de agua desionizada a temperatura ambiente, a fin de obtener una consistencia de 1.25 %. Posteriormente, la pulpa se procesó en un desintegrador estándar Karl Frank GMBH, modelo 95967 a 3 000 rpm hasta que las fibras se dispersaron (alrededor de 5 minutos). Una vez dispersadas las fibras, se formaron hojas para manos que pesaban 4 g aproximadamente mediante el método TAPPI T 218 sp-11 y el procedimiento del embudo Büchner (TAPPI, 2011b). Esto último se repitió para especímenes colectados en cada una de las etapas de destintado.

Método de destintado

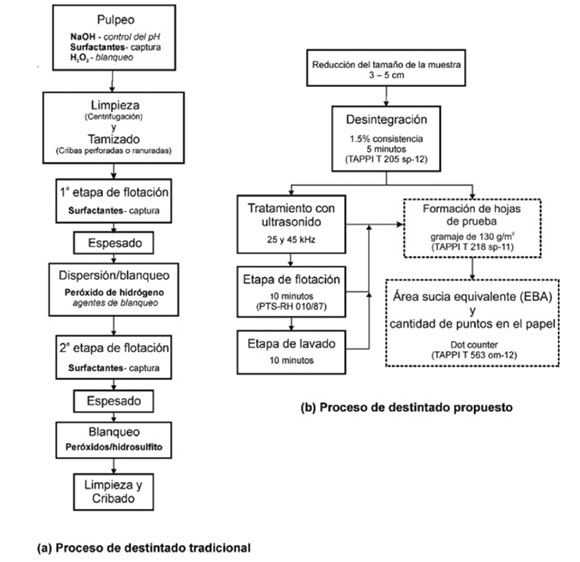

La Figura 1 ilustra un diagrama de flujo de un proceso tradicional de destintado frente a al procedimiento modificado en este estudio. Como se puede advertir, el primero incluye el uso de surfactantes y blanqueadores únicamente utilizando la fase de flotación. En esta investigación, el destintado se llevó a cabo en etapas secuenciadas de desintegración, tratamiento ultrasónico (25 and 45 kHz), flotación y lavado.

Figura 1. Esquema del proceso tradicional de destintado para la producción de pulpa (a) contra el proceso modificado de destintado con la agregación de una fase ultrasçonica (b). En el diagrama se muestran los posibles sitios de adición para químicos de destintado y blanqueado.

Figure 1. Schematic layout of (a) traditional deinking process for the production of deinked pulp versus (b) modified deinking process with the addition of an ultrasonic stage. In the diagram it is shown the possible addition places for deinking and bleaching chemicals.

El tratamiento de ultrasonido se realizó en un baño ultrasónico ELMA, modelo TI-H-15, con dos frecuencias de operación, 25 y 45 kHz; dicho aparato se usó en tres modalidades: barrido, estándar y desgasificación, con lo que se favoreció la modulación de la frecuencia aplicada durante el tratamiento de ultrasonido, en una forma pulsada.

El proceso de destintado se analizó al aplicar un diseño experimental factorial 25-1 con dos puntos centrales, en los cuales los factores de interés fueron la consistencia de la pulpa (0.5 a 2.0 %), frecuencia (25 y 45 kHz), temperatura (25 a 55 °C), tiempo de tratamiento (1 a 20 minutos) y modulación pulsada, mediante el modo de desgasificación como el límite inferior y el modo de barrido como el límite superior. Los tamaños de las partículas de tinta de cada etapa de destintado fueron seleccionadas como variables de respuesta. La meta principal del diseño experimental fue optimizar los parámetros involucrados en el tratamiento de ultrasonido para maximizar, en lo posible, el número de partículas de tinta en los intervalos de 50-100 y de 100-150 micrones. Los últimos tamaños de partículas facilitan la remoción de las mismas en las etapas de flotación y lavado, respectivamente. Los datos recolectados fueron analizados mediante un paquete estadístico (StatgraphicsTM) (Statgraphics, 2012).

La etapa de flotación se llevó a cabo en una celda de flotación, con DIN-685 como surfactante, y apoyo químico para la remoción de tinta. El tratamiento fue aplicado de acuerdo al método PTS-RH 010/87 (PTS, 1987) por 10 minutos. Una vez concluido, la muestra de pulpa fue recolectada para un análisis subsiguiente.

El lavado de la suspensión de la pulpa se hizo en una célula especialmente diseñada para el efecto, del tipo Degussa, por 10 minutos. Se usó ISTEMUL-780 como agente dispersante. Los especímenes de pulpa se recolectaron, también para su posterior análisis.

Después de cada etapa de destintado, se elaboraron ejemplares de papel con una base de peso de 130 g cm-2, de acuerdo a TAPPI T 218 sp-11 (TAPPI, 2011b). El tamaño de la tinta y el conteo de las partículas se hizo en dichas muestras de papel, mediante un contador de puntos Dot COCAP, modelo 2.0. Los datos se recolectaron para partículas con tamaños entre los 50-100 y los 100-150 micrones.

Resultados y Discusión

En este estudio se evaluó el efecto de la frecuencia modulada aplicada para mejorar el destintado de papel impreso con láser. Se realizaron experimentos de destintado en los residuos de papel impreso con dicha tecnología, por medio de 14 corridas experimentales. Cada ejecución implica 4 etapas diferentes: desintegración, tratamiento ultrasónico, flotación y lavado. Los resultados obtenidos tras el análisis de las muestras de papel elaboradas después de cada etapa de eliminación de tinta se reúnen en el Cuadro 1. Se registró el intervalo de medidas y el número de partículas de tinta por metro cuadrado para cada etapa. Como se mencionó antes, un tratamiento de flotación es eficaz en la eliminación de partículas de tinta que tienen un tamaño entre 100-150 µm, mientras que las partículas más pequeñas pueden ser removidas con una etapa de lavado. El Cuadro 1 muestra solo el recuento de partículas de tinta que tienen un tamaño dentro del intervalo de interés, lo que podría ser detectado por el contador de puntos. Este dispositivo únicamente funciona a una resolución de 600 dpi, ya que fue diseñado por TAPPI como un estándar de la industria, por lo que el software se limita a detectar partículas de tinta que tienen un tamaño mayor aå 48 µm (Moon y Nagarajan, 1998).

Cuadro 1. Análisis de las partículas de tinta (Número de partículas m-²) de hojas de papel para manos, elaborada después del proceso de destintado propuesto*.

Table 1. Ink particle analysis (Number of ink particles m-²) of paper hand sheets, made after each of the proposed deinking process.*

*Se presentan los datos de acuerdo a las condiciones utilizados en el diseño experimenta

Exp. # = Número de experimento; Frec. = Frecuencia; Cons. = Constancia; Temp. = Temperatura.

*Data are presented according to the conditions used in the experimental design.

Exp. # = Experiment number; Freq. = Frequency; Cons. = Constancy; Temp. = Temperature

La Figura 2 ilustra el rendimiento alcanzado, que está relacionado con las condiciones experimentales y la reducción del tamaño de la partícula, dentro de las dos frecuencias utilizadas (25 y 45 kHz) en el tratamiento de ultrasonido, y en comparación con los datos obtenidos por la desintegración, (0 kHz). El más alto recuento de las partículas de tinta que tiene un tamaño entre 50-100 µm se obtuvo mediante la aplicación de un tratamiento referido con una frecuencia de 25 kHz y los siguientes parámetros: baja consistencia (0.5 %), temperatura de 55 °C, 20 minutos de tiempo de tratamiento, y una modulación pulsada con el modo de barrido. Según la literatura (Fricker et al., 2007), la más alta eficiencia de eliminación de partículas de tinta desde las etapas de flotación y lavado se puede lograr mediante la reducción de las partículas de tinta dentro del intervalo de tamaño de 50-100 µm.

Figura 2. Conteo de partículas de tinta/m² x 100, a diferentes frecuencias (kHz), tamaños de partículas de tinta (µm), modulación, consistencia (%), tiempo de tratamiento (min) y temperatura (°C).

Figure 2. Ink particle count/m² x 100, at different frequencies (kHz), ink particle sizes (µm), modulation, consistency (%), treatment time (min) and temperature (°C).

Se analizó el tratamiento ultrasónico mediante varios gráficos de respuesta de superficie, con un intervalo de confianza de 95 %. La eficacia de las frecuencias y temperaturas aplicadas para aumentar el número de partículas de tinta dentro de la gama de 50-100 micras, se ilustra en la Figura 3. El mayor número de partículas de tinta, dentro del intervalo referido, se obtuvo con el uso de una frecuencia baja (25 kHz) y alta temperatura (55 °C), mientras que se mantuvo una condición fijada para el tiempo de tratamiento (20 min), consistencia (0.5 %) y de modulación (1). Tal comportamiento coincide con los resultados publicados por Norman et al. (1994) y Sell et al. (1995), quienes establecieron que el uso de bajas frecuencias (22 kHz) mejoró la reducción de las partículas de tinta de gran tamaño, y las altas (57 kHz) mostraron una mayor eficiencia en la disminución de las partículas de tinta que tienen tamaños más pequeños.

Figura 3. Gráfico de la respuesta de superficie del tamaño de la partícula de tinta y su conteo por m2. Los parámetros de entrada son la frecuencia (kHz) y la temperatura (°C).

Figure 3. Response surface plot of the Ink particle size and count/m2. Input parameters, Frequency (kHz) and Temperature (°C).

La Figura 4 muestra también un gráfico de la respuesta de superficie que ilustra el efecto de las frecuencias aplicadas a los tiempos de tratamiento. Como se observa, el mayor número de partículas de tinta dentro de la gama de 50-100 micras, se obtuvo mediante el uso de bajas frecuencias y tiempos de tratamiento más amplios (20 min). Norman et al. (1994) argumentaron que el uso de tiempos de tratamiento más grandes (15 min) durante la etapa de ultrasonido, fue más eficaz para aumentar el número de partículas de tinta que tiene un tamaño apropiado para su eliminación durante las etapas de flotación y lavado, que si se acortan los tiempos de tratamiento.

Figura 4. Gráfico de la respuesta de superficie del tamaño de la partícula de tinta y su conteo por m2. Los parámetros de entrada son la frecuencia (kHz) y el tiempo de tratamiento (minutos).

Figure 4. Response surface plot of the Ink particle size and count/m2. Input parameters, Frequency (kHz) and Treatment time (minutes).

El objetivo principal de este estudio fue analizar el efecto de la aplicación de ultrasonido con dos frecuencias (25 y 45 kHz), bajo modulación pulsada en el destintado de papel de desperdicio de impresora láser. Se analizó el modo de funcionamiento del dispositivo ultrasónico y cómo se afecta la eficiencia del tratamiento ultrasónico en el diseño experimental. La Figura 4 corresponde al gráfico de superficie de respuesta. Como se muestra, la modulación tuvo un fuerte efecto en la eficiencia del tratamiento con ultrasonidos para romper las partículas de tinta. El recuento más bajo de partículas de tinta se registró cuando el dispositivo ultrasónico se hizo funcionar en el modo de desgasificación (modulación = -1). En el modo de barrido, la frecuencia varía de forma permanente dentro de un intervalo definido. Esto permite una carga más distribuida homogéneamente del transformador de ultrasonido. Por otro lado, cuando la modulación se establece en 1 (modo de barrido) un alto recuento del número de partículas de tinta que tienen un tamaño dentro del intervalo de 50-100 µm, se obtuvo. En el modo de desgasificación, el poder conjunto se interrumpe durante un corto período de manera que las burbujas no son retenidas por las fuerzas de ultrasonidos. Este último efecto es fuerte y más eficiente con altas frecuencias ultrasónicas debido a la difusión direccional; por lo tanto, la ruptura de las partículas de tinta por las ondas ultrasónicas fue muy reducido. De acuerdo con la Figura 5, el uso del modo de barrido fue más eficaz en la reducción del tamaño de las partículas de tinta, dentro de toda la gama de las frecuencias estudiadas. Sin embargo, el último efecto fue más fuerte cuando se aplicaron las bajas frecuencias.

Figura 5. Gráfico de la respuesta de superficie del tamaño de la partícula de tinta y su conteo por m2. Los parámetros de entrada son la frecuencia (kHz) y la modulación (-1 = desgasificación, 0 = estándar y 1 = barrido).

Figure 5. Response surface plot of the Ink particle size and count/m2. Input parameters, Frequency (kHz) and Modulation (-1=degass, 0=standard and 1=sweep).

El análisis estadístico de los datos recabados durante la etapa de ultrasonido reveló que las condiciones óptimas para maximizar el número de partículas de tinta, que tienen un tamaño dentro del intervalo de interés, fueron los siguientes: frecuencia de 25 kHz, 20 minutos de tiempo de tratamiento, consistencia de 0.5 %, temperatura de 55 °C y uso del aparato de ultrasonido en el modo de barrido. Estos resultados sugieren que el uso de la modulación pulsada al aplicar ultrasonido a 25 kHz, mediante un dispositivo de baja potencia, para ayudar a la eliminación de tinta del papel de desperdicio impreso con tecnología láser mejora la eficiencia del tratamiento de ultrasonido.

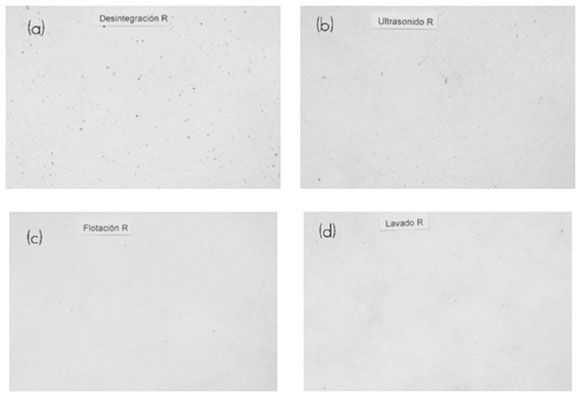

Las propiedades de las hojas preparadas después de cada etapa de extracción de la tinta se ilustran en la Figura 6. La micrografía de la hoja preparada con la pasta papelera no tratada (Figura 6a) muestra un gran número de partículas de tinta que tiene un tamaño grande, lo que da un tono azulado al papel. La apariencia de la superficie analizada de la hoja para manos elaborada con la pulpa obtenida posterior al tratamiento de ultrasonido (25 kHz) corresponde a la Figura 6b. Como se advierte hay un menor número de partículas grandes, en comparación con la superficie de la hoja para manos formada con la pasta papelera no tratada (Figura 6a). Sin embargo, también se observó un tono azulado después del tratamiento con ultrasonido, como consecuencia de la reducción de tamaño de las partículas de tinta.

Figura 6. Imágenes de la superficie de las hojas para manos preparadas a partir de papel de residuos de oficina: (a) pasta papelera no tratada, (b) destintada con ultrasonido, (c) destintada con ultrasonido y un tratamiento de flotación, y (d) tratado con ultrasonido, flotación y etapas de lavado.

Figure 6. Surface images of hand sheets prepared from waste office paper: (a) untreated pulp, (b) deinked with an ultrasonic treatment, (c) deinked with ultrasound and a flotation treatment, and (d) treated with ultrasound, flotation and washing stages.

La Figura 6c es una imagen de la hoja preparada con pasta obtenida posteriormente a las etapas de ultrasonido y de flotación. Como puede verse, se eliminaron un gran número de las partículas de tinta y la hoja de papel mostró una reducción en el tono azulado observado originalmente. No obstante, algunas aglomeraciones de partículas de tinta aún permanecían en la pulpa. Finalmente, las propiedades de la lámina preparada después de la flotación y del lavado por ultrasonido se muestran en la Figura 6d. Esta pulpa presenta la mayor reducción de partículas de tinta, lo que dio un tono más blanco y más brillante al papel.

Conclusiones

El uso de una modulación pulsada en la que la frecuencia varía de forma permanente dentro de un intervalo definido (modo de barrido) mostró la mejor eficiencia para conseguir un desglose de partículas de tinta en la gama de 50-100 µm. El recuento más alto de partículas de tinta, que tiene un tamaño comprendido en este intervalo, se logró mediante un tratamiento de ultrasonido de 25 kHz, modo de barrido y modulación pulsada, 0.5 % de consistencia, temperatura de 55 °C y 20 minutos de tratamiento. Mediante estas condiciones durante la etapa de ultrasonido fue posible lograr una mejor eliminación de la tinta durante las etapas de flotación y lavado posteriores, y reducir la cantidad de productos químicos (surfactante) utilizado en el tratamiento flotante.

A partir de los resultados obtenidos, se concluye que el uso de una frecuencia modulada durante el tratamiento de ultrasonido de papel de residuos impreso con láser tuvo un efecto potenciador significativo sobre la descomposición de las partículas de tinta de toner.

Conflicto de intereses

Los autores declaran no tener conflicto de intereses.

Contribución por autor

Rosalío Gabriel Parra: desarrollo experimental, cálculos y análisis estadísticos; José de Jesús Vargas Radillo: revisión de resultados, Fernando Navarro Arzate: revisión de resultados, auxiliar en planeación de manuscrito; José Guadalupe Rutiaga Quiñones: revisión de resultados y trabajo experimental; Bruno Becerra Aguilar: asesoría en el desarrollo del trabajo experimental; Enrique Ramírez Valdovinos: participación en el desarrollo experimental y análisis de resultados; Rogelio Ramírez Casillas: concepción del tema de investigación, revisión de resultados del trabajo experimental, redacción y corrección del manuscrito.

Referencias

Aguilar F., X., N. Song and S. Shifley. 2011. Review of consumption trends and public policies promoting woody biomass as an energy feedstock in the U.S. Biomass and Bioenergy 35 (8): 3708-3718. [ Links ]

Fricker, A., R. Thompson and A. Manning. 2007. Novel solutions to new problems in paper deinking. Pigment and Resin Technology 36 (3): 141-152. [ Links ]

Fricker, A. 2007. The Application of High Intensity Ultrasound to the De-inking of Recycled Papers In: Non-impact Printing Conference (NIP 23). September 2007. Anchorage, AK, USA. pp. 804-808. [ Links ]

Gaquere-Parker, A. C., A. Ahmed, T. Isola, B. Marong, C. Shacklady and P. Tchoua. 2009. Temperature effect on an ultrasound-assisted paper de-inking process. Ultrasonics Sonochemistry 16 (5): 698-703. [ Links ]

Manning, A. N. and R. C. Thompson. 2004. De-inking of thick film UV-cured coatings using high intensity ultrasound. Surface Coatings International Part B-Coatings Transactions 87 (1): 21-26. [ Links ]

Moon, T. and R. Nagarajan. 1998. Deinking xerographic and láser-printed paper using block copolymers. Colloids and Surfaces A: Physicochemical and Engineering Aspects 132 (2–3): 275-288. [ Links ]

Norman, J. C., N. J. Sell and M. Danelski. 1994. Deinking láser-print paper using ultrasound. TAPPI Journal 77 (3): 151-158. [ Links ]

Papiertechnische Stiftung (PTS). 1987. PTS-RH 010/87, Testing of Waste Paper. Identification of the Flotation Deinkability of Printed Waste Paper In: PTS (ed.). Munich, Germany. n/p. [ Links ]

Ramasubramanian M., K., S. I. Madanshetty and P. Suwan-Acksorn. 2006. Characterization of focused high frequency ultrasonic removal of thermally fused toner from paper surfaces-an experimental study. TAPPI Journal 59 (4): 306-316. [ Links ]

Ramírez, R., J. Ramos and J. Turrado. 2004. Deinking of laser printed paper by ultrasound, flotation and washing systems. Progress in paper recycling 13 (2): 29-36. [ Links ]

Ramírez, R. 2004. Deinking of laser printer by applying an ultrasonic treatment (in Spanish). Philosophy Doctor. Department of Engineering Projects. University of Guadalajara. Guadalajara, Jal. Mexico. 143 p. [ Links ]

Scott, W. E. and P. Gerber. 1995. Using ultrasound to deink xerographic waste. TAPPI Journal 78:125-130. [ Links ]

Sell, N. J., J. C. Norman and D. Jayaprakash. 1995. Deinking secondary fiber using ultrasound. Progress in Paper Recycling 4(4):28-34. [ Links ]

Statgraphics. 2012. Statgraphics Centurion XVI. Version 16.1.18 (32 bits). Warrenton, VA, USA. n/p. [ Links ]

Technical Association of the Pulp and Paper Industry (TAPPI). 2011a. T 412 om-11, Moisture in pulp, paper and paperboard In: TAPPI (ed.). Atlanta, GA, USA. n/p. [ Links ]

Technical Association of the Pulp and Paper Industry (TAPPI). 2011b. T 218 sp-11, Forming handsheets for reflectance testing of pulp (Büchner funnel procedure) In: TAPPI (ed.). Atlanta, GA, USA. n/p. [ Links ]

Technical Association of the Pulp and Paper Industry (TAPPI). 2012. T 205 sp-12, Forming handsheets for physical tests of pulp In: TAPPI (ed.). Atlanta, GA, USA. n/p. [ Links ]

Tatsumi, D., T. Higashihara, S. Kawamura and T. Matsumoto. 2000. Ultrasonic treatment to improve the quality of recycled pulp fiber. Journal of Wood Science 46 (5): 405-409. [ Links ]

Thompson, R. C., A. Manning and J. Lane. 2000. An investigation of the effect of temperature and exposure to ultrasound on the de-inking of mixed recoverable office waste. Surface Coatings International 83 (7): 322-328. [ Links ]

Zhenying, S., D. Shijin, C. Xuejun, G. Yan, L. Junfeng, W. Hongyan and S. X. Zhang. 2009. Combined de-inking technology applied on láser printed paper. Chemical Engineering and Processing: Process Intensification 48 (2): 587-591. [ Links ]