Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista mexicana de ciencias forestales

versão impressa ISSN 2007-1132

Rev. mex. de cienc. forestales vol.6 no.28 México Mar./Abr. 2015

Artículo

Obtención de celulosa blanqueada de Ricinus communis L. mezclada con fibra industrial para fabricar papel bond

Procurement of bleached Ricinus communis L. pulp mixed with industrial fiber for manufacturing bond paper

Teófilo Escoto García1, Rosa Nallely Murillo Vázquez2, Antonio Rodríguez Rivas1, José Anzaldo Hernández1 y J. Jesús Rivera Prado1

1Departamento de Madera, Celulosa y Papel, Universidad de Guadalajara. Correo e: tescoto@dmcyp.cucei.udg.mx

2Facultad de Ciencias Químicas. CUCEI, Universidad de Guadalajara.

Recibido el 11 de noviembre de 2014

Aceptado el 12 de enero de 2015.

Resumen

En este estudio se describe el procedimiento para obtener celulosa de Ricinus communis blanqueada y mezclada con fibra industrial para su evaluación e incorporación en la fabricación de papel bond. Se extrajo una muestra del tallo, se le descortezó y astilló; posteriormente, se aplicó el proceso alcalino para celulosa (sosa y Kraft). Mediante un modelo factorial, se determinó el número de Kappa y de viscosidad, y se llevó acabo la evaluación fisicomecánica de las pulpas al sulfato y a la sosa, como de la industrial, denominadas fibra corta (FC) y fibra larga (FL). En la segunda etapa, se caracterizó la pulpa de la especie señalada y se le blanqueó con la secuencia OD (OP) D; enseguida, se aplicaron las variables de mezcla fibrosa (100, 80, 60, 40 y 20 %) y se calificó, de nuevo, para determinar la mejor. Los resultados indican que la celulosa de R. communis blanqueada por el proceso señalado y obtenida por medio de la cocción de alcalinos (sosa-Kraft), sí puede proponerse como componente fibroso del papel bond, acompañado de fibra larga en un intervalo de 40 a 80 %. Esto representaría una disminución en los costos de la fibra corta industrial (FC), y favorecería el aprovechamiento de una fuente fibrosa no convencional, clasificada como maleza vegetal.

Palabras clave: Blanqueo de pulpa, celulosa, fibra industrial, papel bond, procesos alcalinos, Ricinus communis L.

Abstract

This study describes the procedure to obtain Ricinus comunis cellulose bleached and mixed with industrial fiber for its evaluation and incorporation in the manufacture of bond paper. A stem sample of it was extracted, peeled and chipped; subsequently, the alkaline cellulose process (soda and Kraft) was applied. Using a factorial model, the Kappa number and viscosity were determined, and just as well, the physicochemical assessment of sulphate pulps and soda was carried out, as well as the industrial short fiber (FC) and long fiber (FL) pulps. In the second stage, the pulp of the indicated species was characterized and was bleached with the DO (OP) D sequence; afterwards, fibrous mixture variables (100, 80, 60, 40 and 20 %) were applied and scored again to determine the best. Results indicate that the Ricinus communis pulp bleached by the process as defined and obtained by means of alkaline cooking (soda-Kraft), can be proposed as the bond paper fibrous component together with long fibers in a range of 40 to 80 % This would represent a reduction in the costs of industrial staple fiber (CF), and favor the use of an unconventional fibrous source classified as a vegetable brush.

Key words: Pulp bleaching, cellulose, industrial fiber, bond paper, alkaline processes, Ricinus communis L.

Introducción

La producción de celulosa y papel se basa casi exclusivamente en la madera de pino (Paz et al., 2011); sin embargo, hay un consenso unánime en afirmar que es indispensable contar con un abastecimiento de pulpa de fibra corta que permita complementar las pastas destinadas a la fabricación de determinados tipos de papel. El aprovechamiento de esta pulpa en una serie de productos de consumo interno significaría el desplazamiento de la fibra larga que podría destinarse a otros usos más favorables u ofrecerse en los mercados madereros. La escasez mundial de recursos fibrosos y la preocupación por los problemas generados por la deforestación han despertado un gran interés por la revisión y desarrollo de procesos de alto rendimiento, el reciclado de papel, así como la utilización de materias primas fibrosas no convencionales (malezas, arbustos y no maderables), susceptibles de utilizarse para la obtención de celulosa y su aplicación en papel (Agarwal et al., 1992; Nagaty et al., 1982).

La cubierta forestal de México, además de árboles de coníferas y latifoliadas, que son los más utilizados para la obtención de pulpa y papel (88 %), reúne una gran diversidad de plantas anuales, malezas y vegetales no maderables (12 %), las cuales no han sido estudiadas para su aprovechamiento en este contexto; sin embargo, son una parte fundamental del patrimonio natural y al mismo tiempo representan un gran potencial económico (Paz et al., 2011).

Dentro de toda esa diversidad, Ricinus communis L. es considerada, en todo el mundo, como una maleza que crece en campos y terrenos, su utilidad se restringe a su semilla en la extracción del aceite de ricino o castor oil empleado en la fabricación de plásticos, lubricantes y cosméticos, entre otros materiales (Sánchez, 2006). En la actualidad se tienen registros para destinarla a la producción de combustible (biodiesel) o un añadido de la gasolina (Sánchez, 2006). Otra de sus probables aplicaciones es el uso de su tallo como una fuente de celulosa para la elaboración de papel y, así, lograr la sustitución de la fibra corta proveniente de recursos maderables no convencionales como Eucalyptus globulus Labille, este ámbito es en el que básicamente se enfoca el presente trabajo, (Paz et al., 2011; Igartúa y Monteoliva, 2010).

En general, y de acuerdo a la Oficina Económica y Comercial de la Embajada de España en México (ICEX, 2014), la industria del papel se divide en tres grupos: papeles de escritura e impresión, cartones para envase y embalaje, y papel tisú (facial y sanitario), de los cuales el segundo es el de mayor demanda (60 %), y entre los otros dos, se distribuye el restante 40 % (escritura e impresión 21-23 %; facial y sanitario 17 y 19%).

Por otro lado, de acuerdo a las compañías manufactureras de papeles y cartones, la importancia de la madera como materia prima para la industria papelera radica en que contiene alrededor de 60 % de alfa, beta y gamma celulosa; sin embargo, el aprovechamiento y uso de productos no maderables está creciendo, debido, principalmente, al aumento en la demanda de materia prima fibrosa y a la utilización de los recursos naturales de cada país (plantas tropicales); un ejemplo de ello son China e India que en la actualidad incorporan de 80 a 40 %, respectivamente, de fibras no maderables para dicho propósito (CMPC, 2014).

Algunos datos publicados por el Instituto Nacional de Ecología y Cambio Climático (INECC, 2014) indican que no hay plantaciones con fines industriales en México, porque no ha existido una clara política forestal que permita disponer de materia prima dentro de un radio geográfico determinado. De ahí que el sector se ha visto obligado a conseguirla en zonas lejanas y, con frecuencia, de muy difícil acceso, lo que aumenta los costos y reduce su competitividad; por lo tanto, México es aún considerado consumidor de fibra secundaria y se ubica entre los diez primeros países recolectores de papel reciclable a nivel mundial, con un índice de recolección de 46.7 %, y entre los tres primeros recicladores del mundo, con un índice de utilización de fibra secundaria de 78.6 %.

Sin embargo, la fibra secundaria no siempre cumple con las demandas de cantidad y calidad, por lo que es necesario recurrir a otras fuentes fibrosas que posibiliten sustituirla o simplemente promover el uso de materiales de origen no maderable como R. communis, especie de rápido crecimiento (3 a 4 años), cuyo manejo en plantaciones es de bajo costo (INECC, 2014).

Ante un incremento en la demanda de mayor producción de pulpa destinada a la elaboración de papel y una reducción de costos en la industria, se planteó el siguiente objetivo: proponer la utilización de celulosa blanqueada obtenida a partir del tallo de R. communis en sustitución de otras materias primas (eucalipto y bagazo de caña) que actualmente se manejan en la industria para fabricar papel bond.

Materiales y Métodos

Descripción de la planta

De acuerdo a González (2008), R. communis es llamada comúnmente "higuerilla", "higuera del diablo" o "ricino"; es un arbusto perenne diclino monoico (vive más de dos años; florece y produce semillas más de una vez), puede alcanzar hasta 6 m de altura; de raíz superficial; tallo engrosado y ramificado, cilíndrico, hueco, color verde-vinoso, recubierto por una delgada corteza con una tenue capa de cera (Figura 1). Presenta flores (Figura 1) de ambos sexos, masculinas con perianto de 6 a 12 mm y 5 sépalos con numerosos estambres de color amarillo; y femeninas con perianto de 4 a 8 mm de largo, con un cáliz caduco que circunda completamente al ovario, el cual es trilocular, densamente cubierto por largos tubérculos blandos, que parecen pelos gruesos, su pedúnculo es corto y se producen en racimos terminales. El fruto (Figura 2) es una cápsula trilocular que contiene una semilla por lóculo y exteriormente está recubierto por espinas no punzantes; tiene tendencia a la dehiscencia; es decir, al madurar se abre el pericarpio para expulsar la semilla. Esta es de forma oval, de tamaño variable entre 5 y 20 mm, según la variedad; el tegumento es coriáceo, de superficie lisa y lustrosa, con manchas marmoleadas, además del aceite contiene ricina y ricinina (tóxicos); el contenido de aceite en la semilla es de alrededor de 46 % (Herbotecnia, 2014).

Figura 1. Ricinus communis L. y aspecto de las hojas y flores.

Figure 1. Ricinus communis L. and general look of leaves and flowers.

Figura 2. Aspecto del fruto y de la semilla de Ricinus communis L.

Figure 2. General look of Ricinus communis L. fruit and seed.

Las condiciones climáticas para su desarrollo son las siguientes: sol directo o media sombra, con clima cálido o templado (21 a 27 °C) y ambiente subhúmedo, 58 % humedad relativa, no resiste heladas severas o muy prolongadas; tolera varias características de suelo, entre ellas: pocos nutrientes, pero con abundante materia orgánica y buen drenaje (González, 2008).

Recolección y muestreo

La recolección del tallo de R. communis se llevó a cabo en el Campo Experimental Bosque Escuela de la Universidad de Guadalajara, ubicado en Cuxpala, Jalisco, que pertenece al área Bosque La Primavera. El espécimen seleccionado medía 4.5 m de altura, 12.5 cm de diámetro promedio y su edad promedio, 3.8 meses; se le derribó y seccionó en diferentes partes (tallo principal y ramas principales) y se eliminaron las hojas y ramas de menor diámetro (Figura 3). Se trasladó al Departamento de Madera, Celulosa y Papel/CUCEI de la Universidad de Guadalajara, en donde se descortezaron manualmente, con una navaja y una espátula; los troncos y ramas sin corteza se dejaron secar a temperatura ambiente, hasta una humedad de 15 a 30 % (Figura 3).

Figura 3. Derribo y descortezado del tronco de Ricinus communis L.

Figure 3. Felling and debarking of Ricinus communis L. stem.

La operación de astillado de troncos y ramas se realizó en una astilladora en la que la madera se fraccionó en astillas pequeñas (Figura 4), las que se clasificaron mediante tamices de diferentes tamaños: 1 pulgada, 3/4 de pulgada y 1/2 pulgada de abertura respectivamente; las astillas retenidas en la criba de 3/4 de pulgada fueron las utilizadas para la obtención de pulpa.

Figura 4. Astillado y clasificación de troncos y ramas de Ricinus communis L.

Figure 4. Chipping and classification of trunks and branches of Ricinus communis L.

Procesos de obtención de pulpa (Sosa, Kraft)

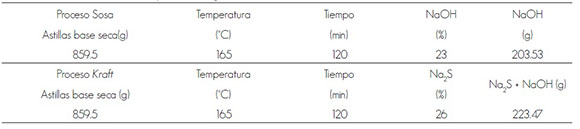

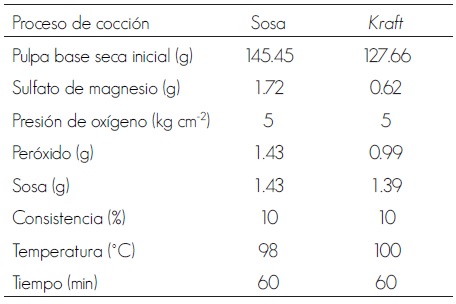

A las astillas clasificadas se les determinó la humedad de acuerdo a la norma T258 om-89 (Tappi, 1998); se pesaron en una balanza Sartorius modelo Universal 5000 y se embolsaron para preparar los diferentes tratamientos de cocción, de acuerdo al Cuadro 1.

Cuadro 1. Condiciones para la cocción a la sosa y al sulfato.

Table 1. Conditions for soda and sulphate cooking.

Los tratamientos de cocción se llevaron a cabo en un digestor tipo Jayme modelo R25W/3 (Figura 5), y se calentaron con resistencias eléctricas; las astillas, junto con el licor de cocción se vaciaron en el interior del digestor con un hidromódulo 5:1 para ambos procesos. Al término del tiempo de cocción, se despresurizó el digestor, se enfrió y se abrió para sacar las astillas, que se lavaron para eliminar el licor de cocimiento residual; posteriormente, se desfibraron en un refinador de discos Sprouth Waldron M105A (Figura 5), con una abertura entre discos de 12 milésimas de pulgada.

Figura 5. Cocción, desfibración y obtención de pulpa de Ricinus communis L.

Figure 5. Cooking, shredding and procurement of the pulp of Ricinus communis L.

Finalmente, la pulpa desfibrada se pasó a un depurador de diafragma Lorentzen Wettre modelo FI-117- MT3 con placa ranurada de 0.25 mm; se separó la pulpa aceptada de los rechazos o material "crudo" (Figura 6).

Figura 6. Depuración de la pulpa en equipo Lorentzen Wettre.

Figure 6. Pulp purifying in a Lorentzen Wettre equipment.

La pulpa aceptada para los dos procesos de cocción sosa y Kraft se homogeneizó y se le calculó la humedad, el rendimiento, el número de Kappa y la viscosidad por el método T-236 (Tappi, 1998). La evaluación fisicomecánica de las pulpas se realizó de acuerdo a Escoto (2002), mediante curvas de refinación en molino Jokro (Figura 7), según la norma ISO 5264/3 (ISO, 1998). Los puntos de refinación se establecieron en 0, 8, 16 y 24 minutos, también se determinó el grado de refinación en función al método ISO5267/1 (ISO, 1998) con un equipo Schopper Riegler–KFGMBH (Figura 7); se elaboraron hojas de papel de cada tiempo de refinación en formador estándar (Figura 7). Las pruebas fisicomecánicas en las hojas de papel estándar se aplicaron según las normas Tappi (1998) que incluyen la resistencia al rasgado (T-414), resistencia a la tensión (T-404), resistencia a la explosión (T-403), resistencia al doblez (T-423), espesor o calibre (T-411) y porosidad (T-460).

Figura 7. Refinación, medición del grado de refinación y formación de hojas.

Figure 7. Refining, evaluation of the refining degree and sheet manufacture.

Blanqueo y mezcla de pulpas (fibras celulósicas)

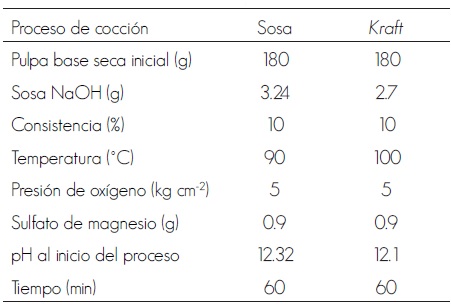

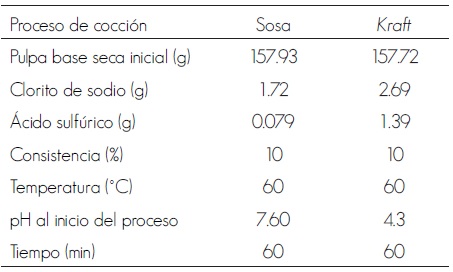

A las pulpas a la sosa y al sulfato obtenidas (después de depuración) se les aplicó el tratamiento de blanqueo con cuatro secuencias: oxígeno (Cuadro 2), dióxido de cloro (Cuadro 3), oxígeno/peróxido (Cuadro 4) y dióxido (Cuadro 5) [O D0 (O P) D1].

Cuadro 2. Condiciones de primer secuencia con oxígeno.

Table 2. Conditions of the first sequence with oxygen.

Cuadro 3. Condiciones segunda secuencia con dióxido de cloro.

Table 3. Conditions of the second sequence with chloride dioxide.

Cuadro 4. Condiciones tercera secuencia con oxígeno-peróxido.

Table 4. Conditions of the third sequence with oxygen/peroxide.

Cuadro 5. Condiciones cuarta secuencia con dióxido de cloro.

Table 5. Conditions of the fourth sequence with chloride dioxide.

El blanqueo de la pulpa se hizo para las secuencias con oxígeno, y oxígeno/peróxido, en el reactor Jayme modelo R25W/3 (Figura 8) y para las secuencias con dióxido se utilizó un baño de agua con temperatura controlada. En ambos casos y posterior a cada una de las secuencias de blanqueo, la pulpa (Kraft y sosa) se lavó, se exprimió y se homogeneizó (Figura 8) para después determinar su blancura, opacidad y viscosidad; además de aplicar nuevamente una curva de refinación para conocer sus propiedades fisicomecánicas. A las pulpas blanqueadas industriales (fibra larga, FL y fibra corta, FC), también se les evaluaron las características anteriores y se llevó a cabo la curva de refinación.

Figura 8. Blanqueo de la pulpa, lavado y homogeneizado.

Figure 8. Pulp bleaching, washing and homogenization.

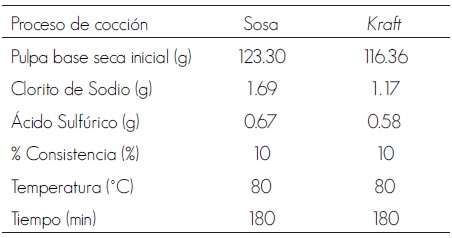

Con base en los resultados de las curvas de refinación, se eligieron los tiempos óptimos para cada una de las pulpas blanqueadas (fibra de Ricinus a la sosa, fibra de Ricinus al sulfato, fibra corta y fibra larga industrial) de acuerdo al Cuadro 6; en un equipo formador TMI, se elaboraron ocho hojas para cada variable con un gramaje de 60 g m-2 de acuerdo al método Tappi T – 205 (Tappi, 1998).

Cuadro 6. Diseño experimental para mezclas fibrosas en %.

Table 6. Experimental design for fibrous mixtures in per cent (%).

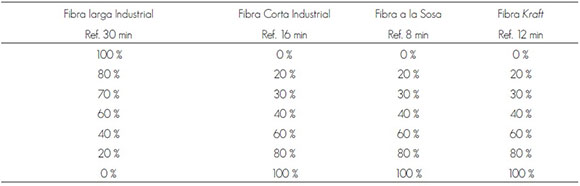

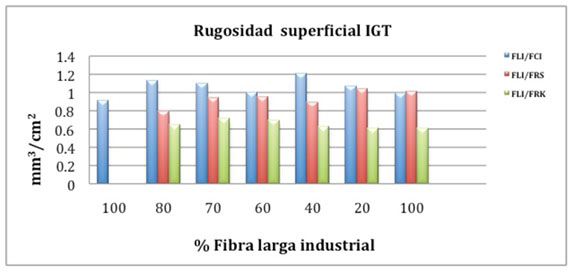

Las pruebas en las hojas de papel estándar fueron las mismas de la etapa sin blanqueo y las respectivas al papel bond, las cuales son: blancura Tappi T- 525 (Tappi, 1998) y opacidad Tappi T-519 (Tappi, 1998); para esta prueba se utilizó el equipo Elrepho 3000 Datacolor (Figura 9). La rugosidad y la absorción superficial se evaluaron mediante el equipo IGT de acuerdo a Tappi T-499 (Tappi, 1998) (Figura 9). Los resultados se calcularon directamente a partir de las fórmulas dadas en las técnicas Tappi antes mencionadas.

Figura 9. Equipo Elrepho e IGT para medir la blancura, opacidad y rugosidad en papel.

Figure 9. Equipo Elrepho and IGT equipment to measure paper whiteness, opacity and roughness.

Resultados y Discusión

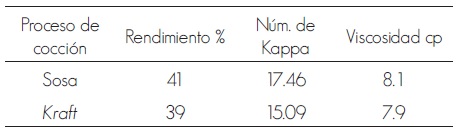

Respecto al proceso de cocción a la sosa y al sulfato, el rendimiento, el número de Kappa y la viscosidad son muy parecidos; sin embargo, el proceso a la sosa presentó mejores resultados debido, probablemente, al menor porcentaje de álcali activo aplicado en el proceso de cocción inicial (sosa, 23 % y Kraft, 26 %) (Cuadro 7).

Cuadro 7. Resultados del proceso de cocción.

Table 7. Results of the cooking process.

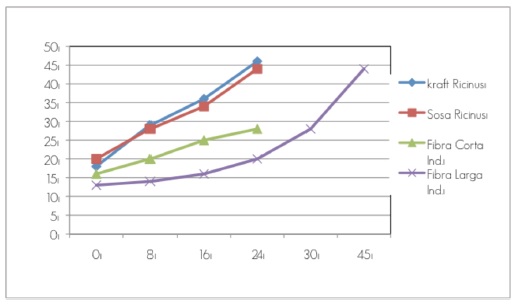

Los resultados de la curva de refinación de las cuatro pulpas (Figura 10) presentan dos tendencias; para las fibras cortas a la sosa y Kraft de R. communis y fibra corta industrial (FCI) se detectó que para las dos primeras, los grados de refinación son muy parecidos, pero para la fibra corta industrial, el tiempo de refinación máximo (24 min) no logró incrementar el mismo nivel (28 °SR), por lo que a tiempos iguales, las pulpas de R. communis requieren menor energía para llegar a niveles más altos (44 y 46 °SR).

Figura 10. Efecto del tiempo de refinación sobre el grado de refinación en pulpa (°SR).

Figure 10. Effect on pulp of the refining time upon the degree refining (°SR).

La segunda tendencia en la pulpa con fibra larga industrial (FLI) demandó mayor tiempo de refinación (45 min) para llegar al mismo nivel alcanzado por las pulpas de R. communis; es decir, la fibra larga industrial necesitó del doble de tiempo de refinación, ya que al minuto 45 alcanzó aproximadamente los 44 °SR que obtuvieron las pulpas de la especie de interés en 24 minutos (44 y 46 °SR).

La diferencia marcada en el tratamiento de refinación entre las fibras cortas y fibras largas, en general, presentan este tipo de efecto debido, principalmente, a la morfología celular y a la longitud de la fibra; por lo regular, el tamaño de la fibra larga (pinos) varía entre 2 800 y 3 200 μm de longitud, y el tamaño de las fibras cortas de Eucalyptus spp., por ejemplo, se ubica en un intervalo de 863.6 y 830.2 μm (Igartúa y Monteoliva, 2010). Las de R. communis de 0.960 a 1 058 μm (Escoto et al., 2013); por ello es necesario aplicar mayor energía en el tratamiento de refinación, para lograr una fibrilación interna y externa que mejore las características fisicomecánicas del papel.

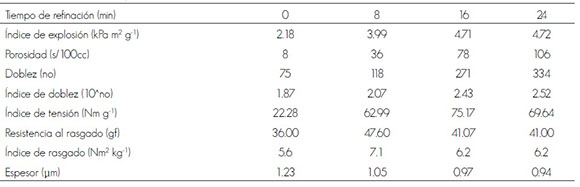

Los resultados de la evaluación fisicomecánica de las pulpas sin blanquear de R. communis a la sosa y al sulfato se reúnen en los cuadros 8 y 9. Las pulpas industriales de fibra corta y fibra larga no se evaluaron como curva de refinación, solamente se tomaron los tiempos de refinación y de propiedades óptimas.

Cuadro 8. Propiedades físico-mecánicas de la pulpa de Ricinus communis L. a la sosa sin blanquear.

Table 8. Physical-mechanical properties of the Ricinus communis L. unbleached soda pulp.

Cuadro 9. Propiedades físico-mecánicas de la pulpa de Ricinus communis L. Kraft sin blanquear.

Table 9. Physical-mechanical properties of the Ricinus communis L. unbleached Kraft pulp.

Como se advierte en los cuadros 8 y 9, las propiedades de resistencia fisicomecánica en 24 minutos de refinación para la pulpa Kraft, el índice de tensión fue de 69.64 Nm g-1, la resistencia al doblez de 334 y la porosidad de 106, mientras que en la pulpa a la sosa, el índice de explosión tuvo un valor de 5.04 kPa m2 g-1 y el índice de rasgado de 9.2 Nm2 kg-1. A partir de que no existen grandes diferencias entre los resultados para cada tiempo de refinación, y por el ahorro de energía en el tratamiento de refinación, se optó por seleccionar el de 8 minutos para la pulpa a la sosa y 12 minutos para la pulpa Kraft; para la fibra corta industrial se eligió el de 16 minutos y para la fibra larga industrial 30 minutos.

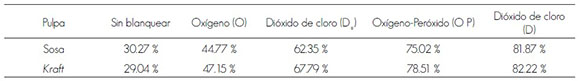

El porcentaje de blancura se incrementó en la medida en la que se aplicaron las diferentes secuencias de blanqueo, aunque la pulpa Kraft logró mejor respuesta (82.22 %) en cada una de las secuencias de blanqueo, con respecto a la pulpa a la sosa (81.87 %) (Cuadro 10, Figura 11).

Cuadro 10. Porcentaje de blancura en las etapas de blanqueo en pulpa de Ricinus communis L.

Table 10. Percentage of whiteness in the pulp bleaching stages of Ricinus communis L.

Figura 11. Efecto de las secuencias de blanqueo en pulpa de Ricinus communis L.

Figure 11. Effect of Ricinus communis L. pulp of bleaching sequences.

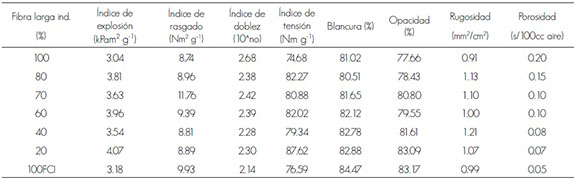

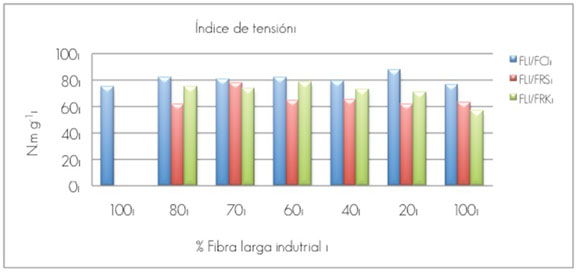

Los resultados de la mezcla de fibras y sus propiedades fisicomecánicas, ópticas y rugosidad superficial se ordenan en los cuadros 11, 12 y 13; en ellos se observa que para la mezcla fibra larga industrial (FLI) /fibra corta industrial (FCI) (Cuadro 11), las mejores propiedades se ubican en las bandas con 70 % FLI / 30 % FCI (índice de rasgado 11.76 Nm2 g-1 e índice de doblez 2.42 log10) y en la banda 20 % FLI /80 % FCI (índice de tensión 87.62 Nm2 g-1, índice de explosión 4.07 kPam2 g-1, blancura 82.88 % y opacidad 83.09 %); valores superiores a los registrados al 100 % de fibra larga industrial (índice de rasgado 8.74 Nm2 g-1, índice de tensión 74.68 Nm g-1, índice de explosión 3.04 kPam2 g-1, blancura 81.02 % y opacidad 77.66 %). La rugosidad se beneficia en la mezcla 40 % FLI /60 % FCI (1.21 mm2 cm-2), con respecto al 100 % FLI (0.91 mm2 cm-2).

Cuadro 11. Pruebas fisicomecánicas en fibra larga industrial / fibra corta industrial.

Table 11. Physical-mechanical tests in Industrial Long Fiber/ Industrial Short Fiber.

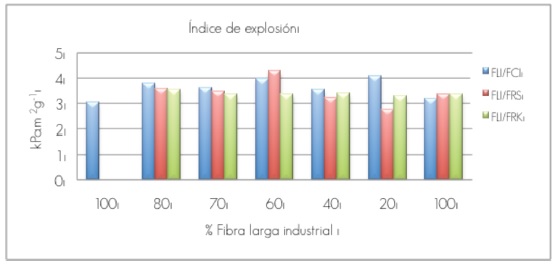

Para la mezcla fibra larga industrial (FLI) / fibra de R. communis a la sosa (FRS) (Cuadro 12), las mejores propiedades están en las bandas de 70–80 % FLI / 30–20 % FRS (índice de tensión 77.69 Nm g-1, índice de rasgado 8.51 Nm2 g-1 e índice de doblez 2.38 log10) y en la banda 60–20 % FLI /40–80 % FRS (índice de explosión 4.28 kPam2 g-1, blancura 79.83 % y opacidad 87.08 %); a excepción de la blancura, índice de doblez e índice de rasgado, el resto de propiedades son relativamente superiores a las registradas al 100 % de fibra larga industrial. La rugosidad se beneficia en la mezcla 20 % FLI /80 % FRS (1.04 mm2cm-2), con respecto al 100 % FLI (0.91 mm2/cm-2).

Cuadro 12. Pruebas fisicomecánicas en fibra larga industrial/fibra de Ricinus communis L. a la sosa.

Table 12. Physical-mechanical tests in Industrial Long Fiber/ soda Ricinus communis fiber.

En el caso de la mezcla fibra larga industrial (FLI)/fibra de R. communis Kraft (FRK) (Cuadro 13), las propiedades superiores se concentran en las bandas con 70–40 % FLI / 30–60 % FRK (índice de rasgado 6.93 Nm2 g-1, índice de doblez 2.36 log110, índice de tensión 78.38 Nm g-1, índice de explosión 3.37 kPam2 g-1, blancura 77.32 % y opacidad 86.77 %); también en este caso, a excepción de la blancura, índice de doblez e índice de rasgado, el resto de propiedades son relativamente mayores a las registradas al 100 % de fibra larga industrial. La rugosidad fue inferior (0.71 mm2cm-2) con respecto al 100 % FLI (0.91 mm2cm-2 ).

Cuadro 13. Pruebas fisicomecánicas en fibra larga industrial / fibra de Ricinus communis L. Kraft.

Table 13. Physical–mechanical tests in Industrial Long Fiber/ Kraft Ricinus communis L. fiber.

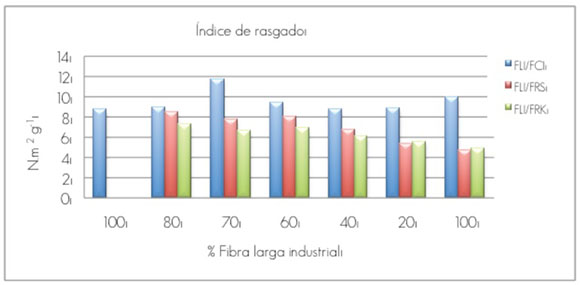

Para visualizar el comportamiento y el efecto del incremento de fibra de R. communis a la sosa y Kraft sobre las propiedades fisicomecánicas, ópticas y de rugosidad, con respecto a las mezclas con fibra larga industrial y fibra corta industrial, se presentan las figuras 12 a la 17. (13, 14, 15, 16) En la primera, se aprecia claramente que el índice de explosión se eleva al adicionar fibras de la especie de interés hasta en 40 % mezclada con 60 % de fibra larga industrial (4.28 kPam2 g-1). Aunque, las combinaciones 20, 60 y 80 % de fibra corta industrial con 80, 40 y 20 % de fibra larga industrial, también ofrecen muy buena resistencia (3.81, 3.96 y 4.01 kPam2 g-1), respectivamente.

FLI = Fibra larga industrial; FCI = Fibra corta industrial; FRS = Fibra Ricinus sosa; FRK = Fibra Ricinus Kraft.

FLI = Industrial long fiber; FCI = Industrial short fiber; FRS = Soda Ricinus communis fiber; FRK = Kraft Ricinus communis fiber.

Figura 12. Efecto de la composición fibrosa en la resistencia a la explosión.

Figure 12. Effect of the fibrous composition in the resistance to explosion.

FLI = Fibra larga industrial; FCI = Fibra corta industrial; FRS = Fibra Ricinus sosa; FRK = Fibra Ricinus Kraft.

FLI = Industrial long fiber; FCI = Industrial short fiber; FRS = Soda Ricinus communis fiber; FRK = Kraft Ricinus communis fiber.

Figura 13. Efecto de la composición fibrosa en la resistencia al rasgado.

Figure 13. Effect of the fibrous composition in the resistance to tearing.

FLI = Fibra larga industrial; FCI = Fibra corta industrial; FRS = Fibra Ricinus sosa; FRK = Fibra Ricinus Kraft.

FLI = Industrial long fiber; FCI = Industrial short fiber; FRS = Soda Ricinus communis fiber; FRK = Kraft Ricinus communis fiber.

Figura 14. Efecto de la composición fibrosa en la resistencia a la tensión.

Figure 14. Effect of the fibrous composition in the resistance to tension.

FLI = Fibra larga industrial; FCI = Fibra corta industrial; FRS = Fibra Ricinus sosa; FRK = Fibra Ricinus Kraft.

FLI = Industrial long fiber; FCI = Industrial short fiber; FRS = Soda Ricinus communis fiber; FRK = Kraft Ricinus communis fiber.

Figura 15. Efecto de la composición fibrosa en la blancura del papel.

Figure 15. Effect of the fibrous composition in paper whiteness.

FLI = Fibra larga industrial; FCI = Fibra corta industrial; FRS = Fibra Ricinus sosa; FRK = Fibra Ricinus Kraft.

FLI = Industrial long fiber; FCI = Industrial short fiber; FRS = Soda Ricinus communis fiber; FRK = Kraft Ricinus communis fiber.

Figura 16. Efecto de la composición fibrosa en la opacidad del papel.

Figure 16. Effect of the fibrous composition in paper opacity.

FLI = Fibra larga industrial; FCI = Fibra corta industrial; FRS = Fibra Ricinus sosa; FRK = Fibra Ricinus Kraft.

FLI = Industrial long fiber; FCI = Industrial short fiber; FRS = Soda Ricinus communis fiber; FRK = Kraft Ricinus communis fiber.

Figura 17. Efecto de la composición fibrosa en la rugosidad del papel.

Figure 17. Effect of the fibrous composition in paper roughness.

En la Figura 13, relativa al índice de rasgado, se evidencia que la adición de fibras de R. communis incidó positivamente, pero el proceso a la sosa reveló mejor índice de rasgado en la mezcla 20 % con 80 % de fibra larga industrial (8.51 Nm2 g-1), con respecto a la pulpa Kraft (7.29 Nm2 g-1); en este caso, la tendencia observada para el último índice es negativa al incrementar la fibra de R. communis, por ambos procesos. Por otro lado, se advierte que el nivel más alto alcanzado correspondió al suministro de 70 % de fibra larga industrial / 30 % de fibra corta industrial (11.76 Nm2 g-1), lo cual es normal debido a que la fibra larga incrementa notablemente dicha resistencia.

Para el índice de tensión (Figura 14), añadir fibras de R. communis tiene un efecto positivo, ya que con 30 % de fibra de Ricinus y 70 % de fibra larga industrial (77.79 Nm g-1) se supera el valor obtenido al 100 % con fibra larga industrial (74.68 Nm g-1); sin embargo, ninguna de las otras mezclas con Ricinus mejoran la cualidad. Es importante señalar que la mezcla con fibra corta industrial y fibra larga industrial producen resultados más sobresalientes en ese rubro.

En la Figura 15 (% blancura) se muestra que la adición de fibra de R. communis (sosa y Kraft) en 30 % mezclada con 70 % de fibra larga industrial presenta valores aceptables de blancura (79.83 % y 77.32 %), en relación con la fibra larga industrial (81.02 %); no obstante, las mezclas fibrosas con 60 y 80 % de fibra corta industrial mezcladas con 40 y 20 % de fibra larga industrial tuvieron valores más altos (81.61y 83.09 %) de blancura.

La opacidad (Figura 16) parece tener un efecto inverso al de la blancura; es decir, al incrementar la fibra de R. communis la opacidad lo hizo notablemente en las mezclas con 60 y 80 % de fibra de Ricinus (sosa y Kraft) con 40 y 20 % de fibra larga industrial (86.77 y 85.91 %). En comparación con los valores de opacidad obtenidos al 100 % de fibra corta industrial (83.17 %) y fibra larga industrial (77.66 %), fueron mayores los que resultan de la incorporación de R. communis

Respecto a la rugosidad (Figura 17) al añadir fibras de R. communis disminuye el índice de rugosidad; sobre el particular, la adición de pulpa Kraft de Ricinus a partir de 60 % presenta en promedio, un menor valor (0.62) que la pulpa a la sosa (0.89), pero la fibra corta industrial (1.21) y la fibra larga industrial (1.07) en este mismo nivel de mezcla fibrosa registran un índice superior. Para el caso de papeles offset, un aumento en dicho indicador (> 1.0) podría generar depósitos de tinta al momento de imprimir y una disminución (< 0.5) generaría escurrimiento de las tintas (Del Peral, 1973), por lo que las fibras de R. communis mejoran esta característica superficial; así, se recomendaría la adición de 60 % de fibra de la especie estudiada con 40 % de fibra larga industrial para enriquecer dicha propiedad.

Al comparar los resultados de Nagaty et al. (1982) con los aquí registrados en pulpa Kraft de R. communis blanqueada bajo secuencia CEH y refinada a 50 °SR, sus valores fueron más altos en doblez, 711 (334) e índice de explosión, 5.13 kPam2 g-1 (3.4 kPam2 g-1), pero en índice de tensión, 50.23 Nm g-1 (59.75 Nm g-1) y de rasgado, 2.66Nm2 g-1 (4.8 Nm2 g-1) fueron inferiores a los registrados en el presente trabajo. Dichos autores no incluyeron la blancura, la opacidad y la viscosidad.

Para pulpa a la sosa blanqueada de Ricinus communis, con secuencia O D [OP] D, Escoto et al. (2014) obtuvieron los siguientes resultados: doblez 429 (334) e índice de explosión 4.81 kPam2 g-1 (3.4 kPam2 g-1), los cuales son superiores a los aqui documentados; sin embargo, los correspondientes al índice de tensión, 59.91 Nm g-1 (59.75 Nm g-1), son prácticamente iguales. Solo, el índice de rasgado, 2.24 Nm2 g-1 (4.8 Nm2 g-1), fue más alto. Respecto a la blancura 82.68 % (79.66 %), opacidad 89.85 % (88.69 %) y viscosidad 10.75 Cp (8.1 Cp) también resultaron relativamente inferiores.

Conclusiones

Dentro del proceso de cocción (Sosa–Kraft), se determinó que las condiciones de digestión no influyen significativamente en términos numéricos (sobre todo en la parte de viscosidad), pero para el porcentaje de rendimiento y el número de Kappa, sí se detectaron diferencias.

Los resultados de la curva de refinación mostraron que a tiempos de refinación iguales, las pulpas de R. communis necesitan menor energía para llegar a niveles más altos, por lo que la pulpa con fibra larga industrial requirió del doble de tiempo de este paso para obtener el mismo grado de refinación que alcanzaron las pulpas de R. communis a los 24 minutos. Los tiempos de refinación óptimos fueron: 8 minutos para la pulpa a la sosa, 12 minutos para la pulpa Kraft, 16 minutos para la fibra corta industrial y 30 minutos para la fibra larga industrial.

Respecto a las propiedades fisicomecánicas desarrolladas en las pulpas a la sosa y Kraft sin blanquear estas son relativamente muy parecidas.

El blanqueo de pulpas [OD0 (OP) D1] logró mejor respuesta en el porcentaje de blancura en la pulpa Kraft con respecto a la pulpa a la sosa.

Sobre los resultados de la mezcla de fibras y sus propiedades fisicomecánicas, ópticas y rugosidad superficial, la correspondiente a la fibra larga industrial (FLI) / fibra corta industrial (FCI) concentan las mejores propiedades en las bandas con 70 % FLI / 30 % FCI y en la banda 20 % FLI /80 % FCI, que son valores superiores a los registrados al 100 % de fibra larga industrial.

En la mezcla fibra larga industrial (FLI) / fibra de R. communis a la sosa (FRS) las mejores propiedades se tienen en las bandas 70 - 80 % FLI / 30 – 20 % FRS y en la banda 60–20 % FLI /40 - 80 % FRS, en general, igualmente superiores a las de 100 % de fibra larga industrial.

En el caso de la mezcla fibra larga industrial (FLI) / fibra de R. communis Kraft (FRK) las mejores propiedades se concentran en las bandas con 70 – 40 % FLI / 30 - 60 % FRK; igualmente, a excepción de la blancura, el índice de doblez y el índice de rasgado, el resto de las propiedades son relativamente superiores a las reconocidas al 100 % de fibra larga industrial.

Es factible precisar que la obtención y aplicación de celulosa blanqueada a partir de R. communis mezclada con fibra corta industrial (FCI) para fabricar papel bond, se expresa en lo siguiente:

• La pulpa con fibra corta industrial (FCI) presenta relativamente mejores características físico–mecánicas con respecto a las pulpas de comparación fibra de R. communis Kraft (FRK) y fibra de R. communis sosa (FRS).

• La pulpa con fibra corta industrial (FCI) mezclada con fibra de R. communis Kraft y sosa (FRK y FRS), en general mejoraron sus propiedades físico–mecánicas en espesor, índice de rasgado, rugosidad, blancura y opacidad.

Con base en lo anterior, la pulpa de R. communis obtenida a través de procesos de cocción alcalina (sosa y Kraft) y blanqueada [OD0 (OP) D1], sí puede ser sugerida como componente fibroso del papel bond en un intervalo de 40 a 80 %, mezclada con fibra larga industrial proveniente de los pinos; además de mejorar la opacidad y rugosidad, lo que generaría un ahorro de energía en los tiempos de refinación y en el costo de materia prima con respecto a la fibra corta industrial proveniente de eucaliptos, ya que R. communis es una maleza arbustiva que puede aprovecharse para producir pulpa celulósica.

Conflicto de intereses

Los autores declaramos no tener conflicto de intereses.

Contribución por autor

Teófilo Escoto García: concepción y planeación del trabajo, gestión y organización de los materiales y reactivos químicos para el desarrollo experimental, asesoría, revisión de los resultados experimentales, redacción y corrección del documento; Rosa Nallely Murillo Vázquez: desarrollo de la parte experimental, redacción del documento; Antonio Rodríguez Rivas: asesoría y revisión del documento; José Ansaldo Hernández: asesor y revisión del documento; J. Jesús Rivera Prado: asesor y revisión del documento.

Agradecimientos

Se agradece la colaboración del Ing. José Luis Mesa Coria Gerente del Área Técnica del Grupo Papelero Scribe S.A. de C.V. en Morelia, Michoacán, México, por las facilidades otorgadas en la aportación de muestras fibrosas (fibra larga y fibra corta) para el desarrollo de este trabajo.

Referencias

Agarwal, A., A. Bansal, M. N. Ansari, M. C. Jain and J. S. Upadhyaya. 1992. Non-wood fibrous plants for pulp and paper manufacture (Adhatoda basica, Ipomea carnea and Ricinus communis) a chemical and anatomical studies. Chemical Acta Turcica 20 (3):253-258. [ Links ]

Compañña Manufacturera de Papeles y Cartones (CMPC). 2014. La celulosa., El Sitio educativo de CMPC. Papelnet de Empresas CMPC. http://papelnet.cl/?page_id-3797 (6 de noviembre de 2014). [ Links ]

Del Peral, A. 1973. Ensayos de imprimibilidad de los papeles, trabajos de divulgación de la Asociación de Investigación Técnica de la Industria Papelera Española. Editorial Diana. Madrid, España. pp. 48-54. [ Links ]

Escoto G., T. 2002. Evaluación de la calidad en pulpa, papel y cartón. El concepto de calidad total. Editorial Universidad de Guadalajara. Guadalajara, Jal., México. pp. 75-96. [ Links ]

Escoto G., T., A. Rodríguez R., H. J. Contreras Q., S. G. Díaz R. y H. G. Ochoa R. 2013. Aprovechamiento integral de recursos forestales no maderables. Investigación y sustentabilidad. Editorial Ediciones de la Noche Universidad de Guadalajara. Guadalajara, Jal., México. pp. 58-95. [ Links ]

Escoto G., T., J. G. Rutiaga Q., R. Orihuela E., A. Rodríguez R. y J. J. Rivera P. 2014. Estudio químico, micrográfico y morfológico del Ricinus communis L., y su aplicación en pulpa blanqueable. Revista Conciencia 48: 4 -11. [ Links ]

González G., C. T. 2008. La higuerilla (Ricinus communis L.), notas y usos de Elia Méndez Salazar., http://www.tlahui.com/medic/medic25/higuerilla_elia.htm (6 de noviembre de 2014). [ Links ]

Herbotecnia. 2014. Cultivo de Ricinus (Ricinus communis L.) y sus usos. http://www.herbotecnia.com.ar/exo-ricino.html (6 de noviembre de 2014). [ Links ]

Instituto Español de Comercio Exterior (ICEX). 2014. El mercado del papel y cartón en México. España Exportación e Importaciones. Oficina Económica y Comercial de la Embajada de España en México. http://www.icex.es/icex/es/navegacion-principal/que-es-icex/index.html (7 de noviembre de 2014). [ Links ]

Igartúa, D. y S. Monteoliva. 2010. Densidad Básica de fibras y crecimiento en dos procedencias de Eucaliptus globulus en argentina. Revista Bosque 31 (2): 150–156. [ Links ]

Instituto Nacional de Ecología y Cambio Climático (INECC). 2014. Publicaciones y estudios Instituto Nacional de ecología y Cambio Climático http://www2.ine.gob.mx/publicaciones/libros/3/estudios.html (6 de noviembre de 2014). [ Links ]

International Organization for Standardization (ISO). 1998. Standards Handbook Paper, board and pulps. Genève, France. n/p. [ Links ]

Nagaty, A., S. T. Ibrahim and O. Y. Mansour. 1982. Alkaline pulping of Ricinus communis L. and paper made therefrom. Cellulose Paper LAB., Natl. Research Center; Cairo Egypt Cellulose chemistry and technology. El Cairo, Egipto. pp. 523-531. [ Links ]

Paz P., J., A. Solís O., H. Ruiz C. y M. Torres U. 2011. Pulpas químicas a partir de madera de eucalipto. Proceso a la soda fría. http://www.celso-foelkel.com.br/artigos/outros/Arquivo%2024Pulpas20semiqu%EDmicas%20a%20partir%20de%20madera%20de%20eucalip.pdf (5de noviembre de 2014). [ Links ]

Sánchez L., L. E. 2006. La higuerilla (Ricinus communis L.) una alternativa de producción para los productores y el mercado energético CEIEGDRUS/Boletín estadístico del sector agropecuario 7(2): 2-3. [ Links ]

Technical Association of Pulp and Paper Industry (TAPPI, 1998). TAPPI test methods 1998-1999. TAPPI Press. 30348-513 Atlanta, GA, USA. n/p. [ Links ]