Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista mexicana de ciencias forestales

versión impresa ISSN 2007-1132

Rev. mex. de cienc. forestales vol.6 no.27 México ene./feb. 2015

Artículos

Comportamiento al intemperismo natural de compositos polipropileno-madera

Performance of polypropylene wood composites after outdoor exposure to natural weathering

Francisco Javier Fuentes-Talavera1, José Antonio Silva-Guzmán1, Fredy Quintana-Uscamayta2, José Turrado-Saucedo1, Aldo Joao Cárdenas Oscanoa1, Raúl Rodríguez-Anda1 y Jorge Ramón Robledo-Ortiz1

1 Departamento de Madera, Celulosa y Papel. CUCEI. Universidad de Guadalajara. Correo-e: ffuentes@dmcyp.cucei.udg.mx

2 Programa de Maestría en Ciencia de Productos Forestales. Departamento de Madera, Celulosa y Papel. CUCEI. Universidad de Guadalajara.

Fecha de recepción: 15 de mayo de 2014;

Fecha de aceptación: 22 de junio de 2014.

Resumen

Se estudió el comportamiento al intemperismo de compositos polipropileno-madera formulados con partículas de pino malla 60, 100 y finos, con proporciones de polipropileno-madera 67-30, 57-40 y 47-50, con 2 % de agente acoplante (Maleic Anhydride Polypropylene) y 1 % de estearato de calcio. Estos fueron sometidos a 2 856 h (septiembre-enero) de intemperismo natural. Se evaluaron los efectos de la radiación solar y humedad sobre el cambio de claridad (ΔL) y morfología superficial, mediante microscopía electrónica de barrido (SEM) y resistencia al impacto. Todos los compositos experimentaron un incremento de claridad, no así los de polipropileno 100 %. Independientemente del tamaño de partícula, el aumento de la proporción de madera provocó una mayor modificación de la claridad. También se observó que los elaborados con partículas de madera malla 100 y fina tuvieron un incremento superior de la claridad. El microagrietamiento superficial ocurrió en el polipropileno 100 % y en los compositos polipropileno-madera. Su severidad fue mayor con las partículas más grandes y ligeramente más notorio a 40 % y 50 % de madera. En todas las formulaciones se perdió resistencia al impacto, menor en los compositos con partículas malla 60 a 30 % y 40 % de madera. Con una proporción alta de partículas de madera, disminuyó notoriamente la resistencia al impacto. Las resistencias de todas las formulaciones de polipropileno-madera después del intemperismo superaron a las del polipropileno puro.

Palabras clave: Alteración de color, compositos, polímero-madera, intemperismo, morfología superficial, resistencia al impacto.

Abstract

This paper presents a study of the performance of wood flour-polypropylene composites formulated with 60 and 100 mesh and fine pine wood particles, with wood/polypropylene proportions of 6-730, 57-40 and 47-50, with 2 % of coupling agent (maleic anhydride polypropylene) and 1 % of calcium stearate. These composites were exposed to natural weathering during 2 856 hrs (September through January). The effects of the solar radiation and humidity on the change of lightness (ΔL) and surface morphology were assessed with a scanning electron microscope (SEM); the resistance to impact was also evaluated. All composites except 100 % polypropylene experienced an increase in lightness. Regardless of the particle size, the increase in the proportion of wood resulted in a greater modification of the lightness levels. Composites made with 100 mesh or fine particles were observed to have a higher increase of lightness levels. The surface microcracking occurred in 100 % polypropylene and in wood flour-polypropylene composites and was more severe with the larger particles and slightly more evident with 40 % and 50 % wood. Resistance to impact was lost in all the formulations, less so in composites with particles of 60-mesh with 30 % and 40 % wood. With a high proportion of wood particles, the resistance to the impact diminished noticeably. The resistance levels of all the wood-flour-polypropylene formulations after outdoor exposure to weathering surpassed those of pure polypropylene.

Key words: Color alteration, composites, polymer-wood, exposure to weathering, surface morphology, resistance to impact.

Introducción

El uso de compositos plástico-madera (Wood Plastic Composites, WPCs) en los últimos 10 años ha tenido una aceptación sobresaliente en los sectores de la construcción, automotriz e incluso del mueble en Estados Unidos de América, Europa y Asia. Una de las razones fundamentales de su demanda se basa en sus buenas propiedades tecnológicas, factibilidad de elaborarse a partir del reciclado de materias primas, reducción de costos de producción al sustituir parcialmente el plástico por partículas de madera o agrofibras; y, sobre todo, a la publicidad de que sus productos utilizados en exteriores perduran, aun expuestos a la intemperie con un requerimiento mínimo de mantenimiento (Clemons, 2002; Crespell y Vidal, 2008; Stark et al., 2010).

La experiencia de años en uso de los compositos ha evidenciado su potencial deterioro por efecto del intemperismo, lo cual ha modificado la visión acerca de su resistencia frente a la humedad y a la radiación solar, ya que se observan cambios de color, pérdida de atractivo estético, y de propiedades mecánicas, además del desarrollo de hongos xilófagos (Stark, 2006; Robledo-Ortiz et al., 2013).

El efecto de la humedad ocurre porque las partículas de madera no son totalmente recubiertas por el plástico, por lo que siempre existe una vía de absorción, lo que permite, con el paso del tiempo, el hinchamiento de las partículas de madera y del WPC, esfuerzos de compresión sobre el plástico, microagrietamientos superficiales, debilitamiento de la interfase plástico-madera, factibilidad de biodeterioro y, por supuesto, pérdida de propiedades (Stark, 2001; Joseph et al., 2002; Kaboorani et al., 2007).

La radiación solar genera modificaciones importantes en la madera, tales como decoloración, rugosidad (erosión) y agrietamiento de las superficies, incluso Stark y Gardner (2008) señalan la disminución de las propiedades físicas y mecánicas. Por su parte, en los plásticos ocurre oxidación, cambios en su cristalinidad y estructura, como la reticulación y la ruptura de las cadenas, lo cual origina grietas en la superficie y, en consecuencia, la pérdida de resistencia y módulo de elasticidad (Stark y Gardner, 2008). Para el caso de los compositos, la radiación ultravioleta produce decoloración, microagrietamiento severo, desgaste acelerado y aumento de la actividad fúngica, que repercute en el decremento de sus propiedades de desempeño (Muasher y Sain, 2006; Gnatowski et al., 2007; Stark y Gartner, 2008; Morrell et al., 2009).

La sinergia entre la radiación ultravioleta (UV) y la humedad incrementa la potencialidad de las pérdidas de propiedades mecánicas por la erosión de la superficie y el aumento de la capacidad de humectación superficial; por lo tanto, la exposición a la radiación UV y al agua es más perjudicial que solo a la radiación UV (Stark, 2006).

El objetivo del presente trabajo fue evaluar el comportamiento al intemperismo natural de nueve formulaciones de compositos polipropileno-madera con tres diferentes proporciones y tamaño de partículas de madera de pino (Pinus spp.), a través de la determinación de su cambio en la claridad, caracterización de la morfología superficial y resistencia al impacto; a fin de recomendar la o las formulaciones que aseguren un mejor desempeño en productos para exteriores.

Materiales y Métodos

Se recolectó aserrín libre de corteza de maderas de pino durante el aserrío aleatorio de especies de Pinus leiophylla Schiede et Cham., P. douglasiana Martínez y P. oocarpa Schiede ex Schltdl., para obtener una mezcla en la que se desconocía la proporción individual de cada taxon. El material se presecó en condiciones ambientales hasta un contenido de humedad (CH) de 10 %; se clasificó por tamaños de partículas; las retenidas en las mallas 20 y 40 se redujeron en un molino de martillos para generar partículas que no pasan en las mallas 60, 100 y finas; posteriormente fueron secadas en estufa Terlab TE-H45 DM a 80 °C, hasta un CH aproximado de 2 %.

Como polímero plástico se utilizó polipropileno (PP) recuperado de un proceso primario de manufactura de pañales; además de agente acoplante MAPP y estearato de calcio (TPW-104).

Formulación de compositos plástico-madera

En el Cuadro 1 se indican las formulaciones estudiadas para la manufactura y exposición al intemperismo de los compositos plástico-madera. De cada una se obtuvieron 4 kg de material compuesto. Las partículas denominadas como "finas" se refieren a todas aquéllas que no se retuvieron en la malla 100.

Cuadro 1. Relación de componentes de las formulaciones de compositos plástico-madera.

Haga clic para agrandar

Proceso de mezclado por extrusión

La mezcla de materiales se realizó en un extrusor de doble husillo, LEISTRITZ MCPO 27 GL/32D. El perfil de temperatura del proceso de extrusión se incrementó en 5 °C, de 150 a 190 °C, en el cual la temperatura de la zona 9 corresponde a la de mezclado de los componentes. La velocidad de extrusión (husillos) fue de 60 rpm, a una velocidad del alimentador de 175 rpm. La mezcla se enfrió en tina con agua, y posteriormente fue cortada en gránulos (pellets).

Elaboración de especímenes de prueba por inyección

Los especímenes para los ensayos se moldearon en una inyectora NISSEI ES 1000. El perfil de temperatura fue 160/170/185/200 °C; la presión de inyección, 115 MPa; presión de retención, 70 MPa; tiempo de inyección, 14 segundos; tiempo de retención, 6 segundos; tiempo de enfriamiento, 30 segundos; la temperatura del molde se mantuvo a 30 °C; y las velocidades de inyección (mm s-1) fueron:

V1 = 40 mm s-1

V2 = 15 mm s-1

V3 = 35 mm s-1

Tratamiento de intemperismo

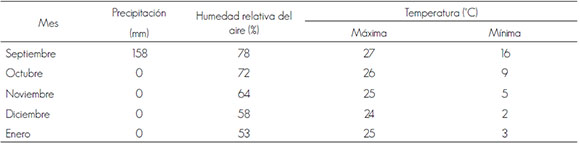

Especímenes de cada formulación de compositos se expusieron a la intemperie natural durante el periodo de septiembre a octubre (cuatro meses efectivos, 2 856 h), a las condiciones climáticas que se resumen en el Cuadro 2, en las instalaciones del Departamento de Madera, Celulosa y Papel de la Universidad de Guadalajara.

Cuadro 2. Condiciones climáticas durante el periodo de intemperismo natural.

Haga clic para agrandar

Las horas de exposición correspondieron al intervalo citado en estudios de intemperismo acelerado. Al respecto, Lundin et al. (2001) emplearon un periodo de prueba de 2 000 h; Fabiyi et al. (2007), 1 200 h; Stark (2007), de 1 000 a 3 000 h; y Chia-Huang et al. (2012), de 2 000 h.

Determinación de la claridad (L)

Se realizó de acuerdo con la norma TAPPI T 527 om-02. Se usaron ocho especímenes de prueba por formulación, con dimensiones de 80 x 40 x 2.6 mm. La medición se hizo en un diámetro de 30 mm de la cara expuesta a la radiación solar y lluvia. La claridad se determinó con una frecuencia de 14 días durante el periodo de intemperismo, siempre en la misma área de las mediciones previas. El equipo utilizado fue un espectrofotómetro, ELREPHO 3000, que registra directamente el valor de claridad (L) (factor de reflexión a 450 nm) del material. Un valor de 0 representa negro y 100 al blanco perfecto. Los cálculos de cambio de la claridad para los compuestos se efectuaron mediante la siguiente ecuación:

(1)

Caracterización morfológica

La caracterización morfológica de la superficie de los compositos polipropileno-madera se llevó a partir de ocho micrografías obtenidas con microscopio electrónico de barrido (SEM) HITCAHI TM-1000 para muestras no conductivas, por lo que los especímenes de prueba no requirieron preparación previa de recubrimiento o sputtering. En tres muestras de cada formulación se tomaron dos micrografías a 120x de la superficie de los compositos antes y después del tratamiento de intemperismo; enseguida, con un analizador de imágenes Leica y el software Leica Application Suite ver. 4.1.0, se calculó el porciento de áreas de las microgrietas, y se relacionaron con el área total de cada micrografía, para hacer una comparación de los daños en función de la proporción de partículas.

Determinación de la resistencia al impacto (Energía Media de Falla)

La resistencia al impacto se determinó con base en la norma ASTM D5420-04. Se consideraron 20 especímenes de prueba por formulación, con dimensiones de 80 mm de longitud, 40 mm de ancho y 2.6 mm de espesor promedio. Los ensayos se realizaron antes y después del intemperismo, y se utilizó un impactador de Custom Scientific Intruments.

Resultados y Discusión

Incremento de claridad (ΔL)

En la Figura 1 se muestra el incremento de claridad de los compositos debido al efecto de intemperismo, en función de la proporción y tamaño de partículas de madera. Todos los compositos presentaron modificaciones, no así el polipropileno puro. Esto evidencia que las partículas de madera son las responsables del incremento de la claridad.

Figura 1. Incremento de claridad (ΔL) de los compositos madera-polipropileno en función del tamaño y

proporción de madera, durante el intemperismo natural.

Independientemente del tamaño de partícula, el aumento de la proporción de madera en los compositos indujo un cambio superior de la claridad. Fengel y Wegener (1988) indican que cuando la madera sólida se expone a radiación solar, la lignina es el componente con mayor fotodegradación, ya que es el principal responsable de la absorción de rayos ultra violeta (UV) en la madera (80 % – 95 %); por lo tanto, pudiera atribuírsele el cambio de claridad en los compositos polipropileno-madera.

Los compositos elaborados con partículas de madera más pequeñas (malla 100 y finas) mostraron un incremento mayor de la claridad, probablemente, debido a que las de tamaño diminuto son más susceptibles a la fotodegradación. Además, se determinó que la claridad se elevó con el tiempo de exposición; sin embargo, los resultados evidenciaron que el cambio de la claridad en los compositos con más proporción de madera (40 y 50 %), a partir de los 70 días de exposición a la intemperie, no presentó diferencia estadística (P <0.05), lo que indicó que los compositos polipropileno-madera alcanzaron el límite en su modificación.

Los compositos con 50 % de madera y tamaño de partículas de malla 60, 100 y finas al final del periodo de intemperismo registraron incrementos de claridad de 35 %, 37 % y 43 %, respectivamente. Estos valores son inferiores a los consignados por Stark y Gardner (2008) para compositos de polietileno de alta densidad - madera (50 % – 50 %) que después de 3 000 h de intemperismo acelerado (ciclos de rociado de agua + radiación UV) tuvieron aumentos de 46 %. Darabi et al. (2012) citan aumentos de 12 puntos en compositos de polietileno de alta densidad-bagazo de caña (50 %-50 %), luego de 1 440 h de intemperismo acelerado.

Caracterización de la morfología superficial

Antes del intemperismo, los especímenes de polipropileno presentaban superficies lisas (Figura 2a); posterior a una exposición de 2 856 h se observaron microagrietamientos superficiales (Figura 2b), atribuibles a la foto-oxidación del polipropileno que causa recristalización del termoplástico por incisión de cadenas moleculares, la cual genera una contracción de la capa superficial y, por consecuencia, el microagrietamiento (Fabiyi et al., 2008).

Figura 2. Micrografías SEM de los especímenes de polipropileno.

Haga clic para agrandar

Antes del intemperismo, las superficies de los compositos eran lisas, con algunas zonas inconsistentes debidas al proceso de formación, que bien pudieran ser puntos de mala adhesión superficial (figuras 3 a, c, e). Enseguida a la exposición, se originaron microagrietamientos superficiales y exhibición de partículas (figuras 2 b, d, f), que responden, al rompimiento de las cadenas poliméricas por efecto de la foto-oxidación, así como a la separación de la interfase polipropileno-madera debida al proceso de absorción de humedad e hinchamiento de las partículas de madera, lo cual propició la formación de microgrietas en el polímero (rompimiento de la interfase), por efecto de compresión y su posterior contracción al reducirse el contenido de humedad. Adicionalmente, hay que considerar que a mayor proporción de partículas de madera en los compositos, menor recubrimiento y protección de las partículas. Por consiguiente existe un efecto más grande del intemperismo (Silva, 2003; Wang y Morrell, 2004).

Figura 3. Micrografías SEM de compositos de madera-polipropileno con partículas de

diferentes mallas

Haga clic para agrandar

El impacto de la proporción de partículas de madera sobre el microagrietamiento superficial de los compositos, expresado como porciento de área correspondiente a microgrietas, fue de 4.2 % para los de 30 %; 5 %, para los de 40 %; y 4.9 %, para los de 50 % de contenido de madera, lo que permite inferir un ligero efecto al incrementarse hasta los dos niveles más altos.

Respecto a los compositos polipropileno-madera elaborados con partículas malla 100 y finas, el microagrietamiento superficial con 30 y 40 % de madera después del intemperismo resultó similar al señalado para los formulados con partículas malla 60. La diferencia principal se observó en los compositos con 50 % de partículas de madera, cuyos microagrietamientos fueron menores, lo que pudiera obedecer a que partículas más diminutas se recubren más eficientemente por el polipropileno, con ello se reduce el efecto de absorción de humedad y su consecuencia sobre la separación de la interfase polipropileno-madera. No se observó diferencia entre los microagrietamientos de los compositos con partículas malla 100 y finas.

Resistencia al impacto (Energía Media de Falla)

En general, se observó una pérdida de resistencia al impacto de todas las formulaciones, incluso la del PP 100 %; sin embargo, las formulaciones con madera superaron la resistencia del polipropileno puro (Figura 4).

Figura 4. Resistencia a impacto del polipropileno puro (PP) y de los compositos antes y después del intemperismo.

Los compositos de partículas malla 60 en las proporciones de 30 % y 40 % de madera resultaron con la disminución más baja de la resistencia al impacto, 4.9 % y 6.3 %, respectivamente. Esto coincide con el menor cambio de claridad (Figura 1), por lo que se infiriere un efecto mínimo del intemperismo para este tamaño de partícula. Se determinó que la Energía Media de Falla (EMF) aumentó con la proporción de partículas malla 60 y 100; sin embargo, el fenómeno se invierte después del intemperismo y los compositos con mayor proporción de partículas reducen más su resistencia al impacto, probablemente, con una concentración más elevada de partículas, el polímero no logra un recubrimiento óptimo y ocurre una mayor exposición de área de partículas, y, en consecuencia, se presentó un efecto más severo del intemperismo.

Por lo anterior, para conservar la mayor resistencia al impacto de compositos madera-polipropileno expuestos a usos en exteriores, la formulación con tamaños de partículas malla 60 y proporciones de 30 a 50 % de madera, y malla 100 con 30 y 40 % de madera resulta ser la más pertinente. Formulaciones con partículas finas tuvieron los valores de resistencia más bajos después del intemperismo.

Conclusiones

La modificación de la claridad de los compositos polipropileno-madera resultó, principalmente, de la fotodegradación de las partículas de madera, la más significativa es mayor proporción y menor tamaño de partículas.

El microagrietamiento superficial fue superior con partículas de madera malla 60, considerándose que el mayor efecto se debe a la absorción de humedad, no por foto-oxidación. El incremento de la proporción de madera a 40 % y 50 % generó un ligero aumento del microagrietamiento.

La resistencia más grande al impacto (EMF) se logra con partículas de madera malla 60 y 100, sin embargo, el efecto del intemperismo es más notorio en los compositos con formulaciones de 40 % y 50 % de madera.

La pérdida de resistencia al impacto por causa del intemperismo es menor en los compositos polipropileno-madera que en el polipropileno 100 %, lo que expresa una ventaja adicional para combinar madera con este tipo de polímero.

Conflicto de Intereses

Los autores declaran no tener conflicto de intereses.

Contribución por Autor

Francisco Javier Fuentes-Talavera: idea original, diseño y seguimiento de los experimentos, consecusión de recursos materiales y financieros, elaboración y corrección del manuscrito; José Antonio Silva Guzmán: supervisión del trabajo experimental, revisión de resultados, elaboración y correccin del manuscrito; Fredy Quintana-Uscamayta: desarrollo del trabajo experimental, redacción del manuscrito; José Turrado-Saucedo: determinación de la claridad del equipo equipo (ELREPHO), análisis de las imágenes de superficies compuestas, revisión y corrección del manuscrito; Aldo Joao Cárdenas Oscanoa: apoyo en el trabajo experimental;Raúl Rodríguez Anda: apoyo en la preparación de las pruebas de ensayo, revisión y corrección del manuscrito; Jorge Ramón Robledo Ortíz: evaluación y cálculos de las pruebas de impacto, análisis estadístico, toma de imágenes SEM, revisión y corrección del manuscrito;

Referencias

American Section for Testing Materials (ASTM). 2004. ASTM D 5420-04. Standard Test Method for Impact Resistance of Flat, Rigid Plastic Specimen by Means of a Striker Impacted by a Falling Weight (Gardner Impact). Annual Book of ASTM Standards. West Conshohocken, PA, USA. pp. 1-8. [ Links ]

Chia-Huang, L., H. Ke-Chang, Ch. Yong-Long, Wu Tung-Lin, Ch. Yi-Chi and W. Jyh-Horng. 2012. Effects of polymeric matrix on accelerated UV weathering properties of wood-plastic composites. Holzforschung 66: 981-987. [ Links ]

Clemons, C. M. 2002. Wood-Plastic Composites in the United States: The Interfacing of Two Industries. Forest Products Journal 52(6):10-18. [ Links ]

Crespell, P. and M. Vidal. 2008. Market and technology trends and challenges for wood plastic composites in North America. In: Proceedings of the 51st International Convention of Society of Wood Science and Technology. Nov. 10-12. Concepcion, Chile. 1 p. [ Links ]

Darabi, P., J. Gril, M. F. Theveno, A. N. Karimi and M. Azadfalah. 2012. Evaluation of High Density Polyethylene Composite filled with Bagasse after Accelerated Weathering Followed by Biodegradation. BioResources 7(4): 5258-5267. [ Links ]

Fabiyi, J. S., A. G. McDonald and N. M. Stark. 2007. Surface Characterization of Weathered Wood-Plastic Composites Produced from Modified Wood Flour. In: Proccedings of 9th International Conference on Wood & Biofiber Plastic Composites. May 21-23. Madison, WI, USA. pp. 271-275. [ Links ]

Fabiy, J. S., A. G. McDonald, M. P. Wolcott and P. R. Griffiths. 2008. Wood plastic composites weathering: visual appearance and chemical changes. Polymer Degradation and Stability 93(8): 1405-1414. [ Links ]

Fengel, D. and W. Wegener. 1988. Wood. Ed. Walter de Gruyter. New York, NY, USA. 613 p. [ Links ]

Gnatowski, M., C. Stevens and M. Leung. 2007. Radiation Induced Degradation of Wood-Plastic Composites in the Field and Laboratory Conditions. In: Proc. of the 9th International Conf. on Wood & Biofiber Plastic Composites. Forest Products Society. Madison, WI, USA. pp. 277-285. [ Links ]

Joseph, P. V., M. S. Rabello, L. H. C. Mattoso, K. Joseph and S. Thomas. 2002. Environmental effects on the degradation behavior of sisal fiber reinforced polypropylene composites. Composites Science and Technology 62(10-11): 1357-1372. [ Links ]

Kaboorani, A., A. Cloutier and M. P. Wolcott. 2007. Effects of Water Absorption on Mechanical Properties of High-Density Polyethylene Wood Composites. In: Proceedings of the 9th International Conference on Wood & Biofiber Plastic Composites. Forest Products Society. Madison, WI, USA. pp. 175 -183. [ Links ]

Lundin, T., R. H. Falk and C. Felton. 2001. Accelerated Weathering of Natural Fiber-Thermoplastic Composites: Effects of Ultraviolet Exposure on Bending Strength and Stiffness. In: Proceedings of the Sixth International Conference on Woodfiber Composites. May 15-16. Madison, WI, USA. pp. 87-93. [ Links ]

Morrell, J. J., N. M. Stark, D. E. Pendleton and A. G. McDonald. 2009. Durability of Wood-Plastic Composites. In: Proceedings of the 10th International Conference on Wood & Biofiber Plastic Composites and Cellulose Nanocomposites Sysmposium. Forest Products Society. Madison, WI, USA. pp. 71-75. [ Links ]

Muasher, M. and M. Sain. 2006. The Efficacy of Photostabilizers on the Color Change of Wood Filled Plastic Composites. Polymer Degradation and Stability 91(5): 1156-1165. [ Links ]

Robledo-Ortiz, J. R., F. J. Fuentes-Talavera, R. González-Nuñez and J. A. Silva-Guzmán. 2013. Wood and Natural Fiber-Based Composites. In: Saldivar-Guerra, E. and E. Vivaldo-Lima. Hanbook of Polymers Synthesis, Characterization and Processing. John Wiley & Sons Publication. Portland, OR, USA. pp. 493-503. [ Links ]

Silva G., J. A. 2003. Development of an Accelerated Method for Assessing Decay of Wood Plastic Composites. Dissertation for the degree of Doctor of Philosophy in Wood Science. Oregon State University. Wood Science and Engineering Department. Corvallis, OR, USA. 189 p. [ Links ]

Stark, N. 2001. Influence of moisture absorption on mechanical properties of wood flour-polypropylene composites. Journal of Thermoplastic Composite Materials 14(5): 421-432. [ Links ]

Stark, N. M. 2006. Effect of Weathering Cycle and Manufacturing Method on Performance of Wood Flour and High-Density Polyethylene Composites. Journal of Applied Polymer Science 100(4): 3131-3140. [ Links ]

Stark, N. M. 2007. Considerations in the Weathering of Wood-Plastic Composites. In: Proceedings of the 3rd Wood Fiber Polymer Composites International Symposium. March 26-27. Bordeaux, France. pp. 1-10. [ Links ]

Stark, N. M. and D. J. Gardner. 2008. Outdoor Durability of Wood-Polymer composites. In: Oskman, N. K. and M. Sain (eds.). Wood-Polymer Composites. Woodhead Publisching Limited and CRC Press LLC. Boca Raton, FL, USA. pp. 142-165. [ Links ]

Stark, N. M., C. Zhiyong and C. Carll. 2010. Wood-Based Composite Materials Panel Products, Glued-Laminated Timber, Structural Composite Lumber, and Wood–Nonwood Composite Materials. In: USDA Forest Service (ed.). Wood Handbook, Wood as an Engineering Material. Forest Products Laboratory. Madison, WI, USA. pp. 11–28. [ Links ]

Technical Association of the Pulp and Paper Industry (TAPPI). 2002. TAPPI T 527 om-2002. Color of Paper and Paperboard (d/0, C/2). Norcross, GA, USA. pp 1-8. [ Links ]

Wang, W. and J. J. Morrell. 2004. Water Sorption Characteristics of Two Wood-Plastic Composites. Forest Products Journal 54(12): 209-212. [ Links ]