Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista mexicana de ciencias agrícolas

versión impresa ISSN 2007-0934

Rev. Mex. Cienc. Agríc vol.6 no.2 Texcoco feb./mar. 2015

Artículos

Diseño de un sistema de ventilación forzada para un invernadero cenital usando CFD*

Design of a forced ventilation system for a Zenithal greenhouse using CFD

Jorge Flores-Velázquez1 y Federico Villarreal-Guerrero2§

1 Instituto Mexicano de Tecnología del Agua-Coordinación de Riego y Drenaje. Paseo Cuauhnahuac 8532. Jiutepec, Morelos, México. 62550. Tel: 777 329 3600, Ext. 422. (jorge_flores@tlaloc.imta.mx).

2 Facultad de Zootecnia y Ecología. Universidad Autónoma de Chihuahua. Perif. Fco. R. Almada km 1. Chihuahua, Chihuahua, México. C. P. 31453. §Autor para correspondencia: fvillarreal@uach.mx.

* Recibido: julio de 2014

Aceptado: diciembre de 2014

Resumen

El crecimiento de los cultivos bajo invernadero en México, se ha visto frenado por factores relacionados con el control del clima. El clima producido dentro del invernadero es en gran medida una consecuencia de las condiciones ambientales del lugar donde se localiza el invernadero y del diseño del mismo; así como de la configuración y operación de los sistemas de control como el sistema de ventilación. El análisis del efecto del sistema de ventilación sobre el comportamiento del clima es fundamental para optimizar su manejo. La dinámica de fluidos computacional (CFD) es una técnica numérica que permite analizar el comportamiento del clima del invernadero bajo diferentes escenarios. Esta técnica fue utilizada para modelar el clima de un invernadero cenital de tres capillas. Cada capilla mide 7.5 m de ancho por 28 m de largo. El invernadero cuenta con un sistema de ventilación mecánico que consiste en una ventana frontal de entrada de aire y el ventilador (extractor) mecánico de aire en el lado opuesto. Se analizaron tres configuraciones para el sistema de ventilación, las cuales combinan la posición de las ventanas, la superficie de entrada de aire, y la altura de instalación de ambos, las ventanas y los extractores. Los resultados indican que la ventana de entrada de aire plana, produce una velocidad media del aire de 0.81±0.69 m s-1, temperatura media de 297.97±1.17 K, temperatura máxima de 303.62 K, un gradiente térmico de 8.67 K, y mostró limitantes en la renovación del aire principalmente en la parte inferior inmediata a la ventana de entrada.

Palabras calve: fluidos, gradiente térmico, horticultura, velocidad del viento.

Abstract

The growth of greenhouse crops in Mexico has been hampered by factors related to climate control. The climate produced in the greenhouse is largely a consequence of the environmental conditions where the greenhouse is located and the design thereof; as well as the configuration and operation of control systems like ventilation systems. The analysis of the effect of ventilation systems on the behavior of the climate is critical to optimize its management. The computational fluid dynamics (CFD) is a numerical technique that allows analyzing the behavior of greenhouse climate under different scenarios. This technique was used to model climate of a zenith greenhouse of three spans. Each span is 7.5 m wide by 28 m long. The greenhouse has a mechanical ventilation system consisting of a front window as air intake and an extractor fan on the opposite side. Three configurations were analyzed for the ventilation system, which combine the position of the windows, air intake surface, and the height of installation of both windows and extractor fan. The results indicate that the plane front window of air intake, produces an average air velocity of 0.81 ± 0.69 m s-1, average temperature of 297.97 ± 1.17 K, maximum temperature of 303.62 K, a thermal gradient of 8.67 K, and showed limiting the air renewal mainly in the lower part next to the entrance window.

Keywords: fluids, horticulture, thermal gradient, wind speed.

Introducción

La producción hortícola en México es uno de los sectores básicos de la economía nacional al estar dedicada principalmente a satisfacer el mercado estadounidense. Con un incremento anual de 20%, la superficie cultivada bajo invernadero México se ha colocado en un sexto lugar a nivel mundial (INEGI, 2010). La mayoría de construcciones de invernaderos se han caracterizado por el empleo de estructuras sencillas, de bajo costo, y de baja altura como los existentes en la región de Andalucía, España (Castilla, 1994), con un limitado control climático para producir condiciones apropiadas de humedad y temperatura (Lorenzo et al, 1998). Dicho control en la mayoría de los casos en México, se reduce a la manipulación de las ventilas del invernadero (Abreu et al., 1994). Estas características pueden no ser las mejores al momento de producir cultivos en regiones con variables medioambientales diferentes.

En el establecimiento de un invernadero, son diversos los factores a considerar para su diseño y construcción; en regiones de clima cálido o semiárido una buena ventilación debe ser considerada básica para su funcionamiento (Conellan, 2002). El sistema de ventilación es el factor clave a considerar porque impacta directamente sobre las condiciones climáticas producidas dentro de la estructura y consecuentemente, en el desarrollo del cultivo. La ventilación de los invernaderos depende de la estructura del propio invernadero; un mal diseño del mismo puede crear problemas de "estratificación" debido a fenómenos de transferencia de energía, como el flujo de energía por convección, circulando a través del cultivo. En invernaderos pasivos (ventilación natural), un sistema de ventilación eficaz aunado con la propia evapotranspiración del cultivo, pueden ser suficiente para mantener niveles de temperatura y humedad del aire aceptables durante buena parte del año (Arbel et al., 2003).

La ventilación natural es el método de refrigeración más utilizado para reducir la temperatura del aire durante los días de alta insolación en los invernaderos tradicionales (Boulard y Baille, 1995; Montero et al., 1996; Papadakis et al., 1996; Kittas et al, 1997; Kittas, 2000). Sin embargo, bajas velocidades del viento, la presencia de mallas anti-insectos entre otros factores, reducen la eficiencia del sistema de ventilación natural y entonces es necesario recurrir a la ventilación forzada o mecánica.

La ventilación mecánica incluye un ventilador que incrementa el flujo de salida del aire. Mantallana y Montero (1989) consideran que el uso de los ventiladores permite un control más preciso de la temperatura del invernadero que el que puede lograrse con la ventilación natural. Kittas et al. (2001) mostraron que la ventilación forzada produce un campo vertical de temperatura y humedad del aire mucho más homogéneo que la ventilación natural. El uso de las ventanas cenitales ligeramente abiertas permite un mejor manejo y evita gradientes longitudinales de temperatura y humedad, especialmente en invernaderos de gran tamaño (Baeza et al, 2004).

En el presente trabajo se utiliza dinámica de fluidos computacional por sus siglas en inglés (CFD) como herramienta para el análisis de un invernadero de tres naves con ventilación mecánica. El modelo computacional de este invernadero fue validado previamente por Flores-Velázquez et al. (2011). El invernadero fue construido en 3 Dimensiones, y para su validación se usó la técnica de los gases trazadores y para las temperaturas se distribuyeron espacialmente una serie de sensores (Flores-Velázquez et al., 2011) en el invernadero y una estación meteorológica en el exterior.

El objetivo fue estudiar el clima producido en el invernadero como resultado en la modificación de factores implicados en el diseño de un sistema de ventilación mecánica. Dicho sistema incluyó una ventana de entrada de aire y su correspondiente extractor para la salida del mismo. Tres configuraciones de forma y posición de la ventana y posición del extractor fueron estudiadas. Se analizó el efecto de dichas configuraciones en la velocidad del viento y los gradientes térmicos producidos dentro del invernadero. Lo anterior con el objetivo de aportar información sobre el desempeño del sistema y plantear cual es la mejor configuración de ventana y extractor con fines de producción de cultivos en invernaderos.

Materiales y métodos

Descripción del sitio experimental

Las características del invernadero simulado en este estudio se muestran en la Figura 1 (Flores-Velázquez et al., 2011). La estructura consta de tres naves con techo en capilla y cubierta plástica. Las dimensiones son 7.5 m de ancho por nave (22.5 * 28 m) (Figura 1A). El invernadero tiene tres ventanas frontales de 2 * 1.4 m, una por nave (Figura 1B). Como parte complementaria del análisis, esta ventana fue proyectada para incrementar su área de paso y con ello el volumen de aire; en las paredes de la ventana fue colocada una malla anti-insecto de 16 * 20 hilos cm-1 (Figura 1C).

Por cada ventana de entrada de aire, el invernaderos tenía un ventilador-extractor modelo EX50"-1, 5 (Exafan, España) instalado en la pared opuesta a la ventana como se muestra en la Figura 1D. La evaluación y simulación del invernadero se consideró bajo condiciones críticas, que es al medio día en verano y cuando el cultivo esta recién trasplantado, por lo que en este caso se simula sin plantas.

Construcción del modelo computacional

Para este estudio el análisis del clima del invernadero se realizó con la técnica de dinámica de fluidos computacional. Esta herramienta afirma que la dinámica de un flujo en un conducto puede ser descrita mediante la aplicación de las ecuaciones de Navier Stokes (N-S) a través de un balance de masa, momento y energía sobre un volumen de control (Anderson, 1997). Para resolver estas ecuaciones se utilizó el programa comercial Ansys workbench V14.5, el cual contiene las interfaces para la generación de la geometría (Design Model), el mallado (Design Meshing) y el procesamiento (solución numérica). La simulación y solución del sistema se llevó a cabo usando el método de volúmenes finitos, para lo cual se utilizó el programa comercial de Ansys-fluent.

Escenarios de simulación

En la Figura 2 se muestran las configuraciones que se analizaron en este estudio, las cuales se exponen a continuación:

Configuración 1: ventana frontal plana en la pared del invernadero, colocada en la parte más alta de la capilla (Figura 2A), al igual que el ventilador (extractor).

Configuración 2: ventana frontal proyectada 1 m hacia adentro del invernadero (Figura 2B), colocada en la parte alta del invernadero y de frente al ventilador.

Configuración 3: ventana frontal proyectada 1 m hacia adentro del invernadero, colocada a nivel del suelo, al igual que el ventilador.

El modelo fue validado bajo condiciones de clima mediterráneo, con el sistema de ventilación mecánica funcionando, con las ventilas cenitales cerradas, encontrándose correlaciones superiores a 90% (Flores-Velázquez et al, 2011). Para el presente trabajo se utilizaron las características medio ambientales del centro de México, específicamente las de San Luis Potosí, tomadas de la estación meteorológica localizada en el Invernadero de la Facultad de Agronomía y Veterinaria de la Universidad Autónoma de San Luis Potosí (UASLP), en San Luis Potosí, México. Dicha estación fue colocada en una zona adyacente al invernadero, a 8 m de altura la cual monitoreaba las variables de temperatura y humedad relativa del aire (Vaisala HMP60, Woburn, MA, USA; ±0.6 °C, ±3%), radiación solar (LI-200SA, LiCor, Inc., Lincoln, NE, USA), y velocidad y dirección del viento (03101 Campbell Scientific, Inc., Logan, Utah, USA; 0 to 50 m s-1, ±0.5 m s-1; 0 to 360°, ±5°).

Geográficamente, el invernadero se localiza en 22° 14' 04" latitud norte y 100° 52' 18" longitud oeste, con 1 836 msnm, tiene una temperatura media anual de 22 °C y 565.4 mm de precipitación media anual. La dirección de los vientos dominantes es N-S, paralelo a la ventana cenital, con velocidades promedio de 2 m s-1 durante el día y ráfagas de 4 m s-1. Estas fueron los valores de las variables simuladas. Las condiciones de frontera se especifican en la Cuadro 1. La densidad del aire se asumió de 1.221 kg cm-3.

Resultados y discusión

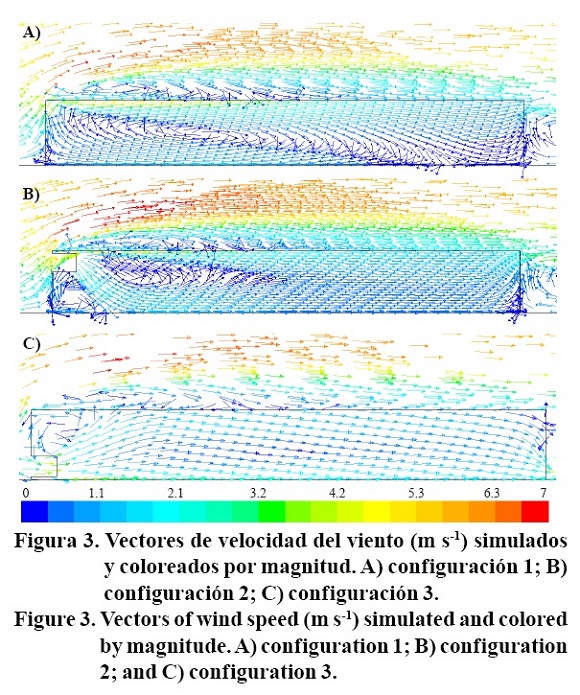

Los resultados de cada escenario de simulación se muestran en las Figuras 3-6 (4, 5) y se visualizan mapas verticales de velocidades del viento y temperatura en el centro del invernadero, así como de magnitudes escalares de rapidez del viento y de temperatura del aire en el centro y a lo largo del invernadero.

Perfiles de velocidad del viento

La Figura 3A muestra el sistema de ventilación mecánico funcionando de acuerdo a la configuración 1, representada por la Figura 2A. Esta ubicación de la ventana de entrada de aire y ventilador corresponde a la forma tradicional que usan los invernaderos en México. Se observan las direcciones y magnitudes de la velocidad del viento bajo este esquema. En la ventana de entrada se genera una diferencia de presiones entre el exterior y el interior debido a la reducción del área de paso, lo cual origina la entrada de aire a mayor velocidad. Las velocidades mayores de viento interiores se mantienen en la parte alta del invernadero. Sin embargo, en la zona de cultivo, éstas se reducen hasta 80% con respecto a la parte superior del invernadero (Figura 4), observándose un área crítica en la zona baja-inmediata a la ventana de entrada.

El aire que no logra entrar por la ventana, al momento del choque, incrementa su velocidad, se eleva por encima del invernadero y pierde esta energía posteriormente, reduciendo su velocidad al grado de invertir su dirección.

De acuerdo con la ecuación de Bernoulli, la caída de presión es función directa del cuadrado de la velocidad en un área de paso; por lo tanto, si se aumenta esta área de paso, es posible atenuar dicha reducción. Para la configuración 2 (Figura 3B) y la configuración 3 (Figura 3C) se simuló una ventana proyectada (Figura 1C) en vez de una ventana plana. Con esta modificación al diseño del sistema de ventilación, la superficie de entrada de la ventana se incrementó de 2 a 10 m2.

Los resultados de velocidad del viento de la configuración 2 se muestran en la Figura 3B. Es posible observar la diferencia en el patrón de los vectores con respecto a la configuración 1 (Figura 3A). Las zonas de baja velocidad que originalmente se observan en una ventana convencional (Figura 3A), con esta modificación se minimizan. Más aún, esta configuración también promueve el flujo de aire en la zona inmediata debajo de la ventana, como se puede observar en la Figura 3B para la configuración 2.

Finalmente, la configuración 3 consta del invernadero equipado con una ventana en la pared frontal, con proyección de 1 m hacia el interior, y un extractor en la pared opuesta, ambos ubicados a nivel del suelo en la pared del invernadero (Figura 2C). Mediante esta forma de operar el sistema de ventilación mecánica, se observa un movimiento uniforme del viento en la zona de cultivo (Figura 3C). De hecho, velocidades del viento más bajas se ubican en la parte alta del invernadero, lo cual puede ser benéfico para el cultivo. Con la configuración 3, se eliminan las zonas de baja velocidad que se observan en las configuraciones 1 y 2, y el aire tiene una distribución más homogénea.

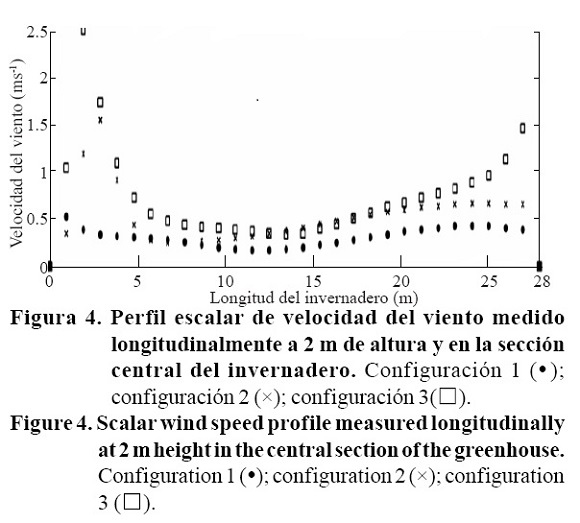

En la Figura 4 se observa la velocidad del viento de las tres configuraciones al interior del invernadero, al nivel del cultivo (2 m) existe una reducción máxima de hasta 0.2 m s-1 en la velocidad del viento en la parte central de la estructura, lo cual representa un riesgo para el cultivo desde el punto de vista agronómico, debido a valores críticos de temperatura, humedad y dióxido de carbono que pudieran alcanzarse en ciertos periodos del día. La rapidez del viento sufre una reducción superior a 80% al cruzar la matriz porosa (malla) y continua cayendo a medida que sigue avanzando en la misma dirección en la parte baja del invernadero. Después de la mitad del invernadero, flujos de la parte alta con una mayor energía se combinan y la rapidez se incrementa. Hacia el final del invernadero, a este efecto se suma la succión del ventilador que depende de la potencia del mismo.

La configuración 2, provee un flujo más uniforme y mayores velocidades que la configuración 1, logrando rangos de velocidad que oscilan entre los 0.4-0.6 m s-1 durante la segundas dos terceras partes del invernadero (Figura 4). Bajo estas condiciones, se infiere una mayor tasa de ventilación y más alta eficiencia en el proceso de renovación de aire y reducción de la temperatura del mismo dentro del invernadero.

Bajo las condiciones de la configuración 3 (Figura 4), se observan velocidades del viento mayores a1 m s-1 en la zona de cultivo (Figura 9) que es el límite recomendado para los cultivos según la Asociación Americana de Ingenieros Agrícolas (ASAE, 1991). Lo anterior pudiera originar problemas de secado de la planta (ASAE, 1991). No obstante, estas configuraciones permiten proponer hipótesis para corregir estos inconvenientes. En este caso concreto por ejemplo, el uso de un deflector en la zona inmediata a la ventana de entrada podría solucionar este problema.

Distribución de temperaturas

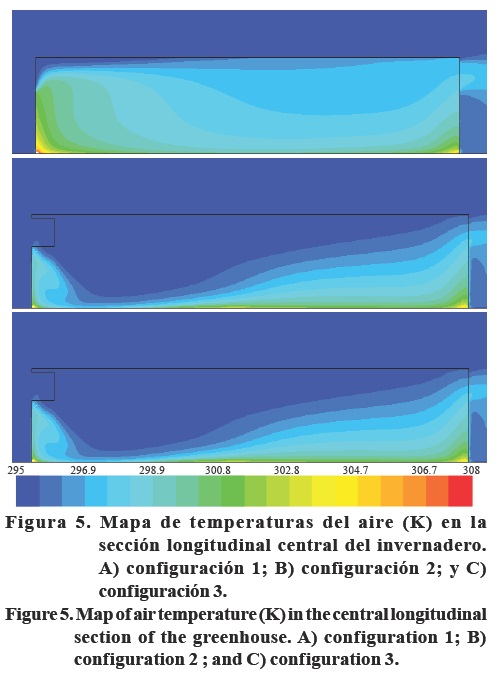

Como consecuencia de las velocidades del viento producidas dentro del invernadero por el sistema de ventilación mecánica, se produce una distribución espacial de temperaturas en el interior de la estructura. Así, cada una de las tres configuraciones analizadas en este estudio genera una distribución espacial de temperaturas en particular, las cuales son mostradas en la Figura 5. Las velocidades del viento producidas en la configuración 1 (Figura 5A), la configuración 2 (Figura 5B) y la configuración 3 (Figura 5C) generan los perfiles escalares de temperatura mostradas en la Figura 6.

La Figura 5A muestra una distribución espacial de las temperaturas del aire en el interior del invernadero cuando se simula la configuración 1. Debido a que en la zona inferior a la ventana se producen bajas velocidades del viento (Figura 3A), se observan como consecuencia temperaturas más elevadas y una mayor estratificación térmica (Figura 5A).

Una maduración de calidad depende en gran medida de la uniformidad térmica dentro del invernadero. En un invernadero con este diseño del sistema mecánico de ventilación, la estratificación de temperaturas en la zona cercana a la ventana de entrada de aire (Figura 5A) podría poner en riesgo la calidad de producción.

Cuando la configuración 2 es simulada, gran parte de la estratificación en la zona inmediata de la ventana de entrada es eliminada, creando una zona más estable (Figura 5B). Los valores escalares muestran que en la zona de entrada, el aire entra a temperatura ambiente y este se mantiene hasta la mitad del invernadero (Figura 6). Luego el aire más caliente que viene del suelo es transportado (convección) y llevado hacia la salida, donde el gradiente térmico no supera los 3 K en la zona del cultivo.

Finalmente, el escenario 3 es el que presenta los mejores resultados desde el punto de vista del acondicionamiento térmico. En la zona central del invernadero, el cultivo se encuentra prácticamente a temperatura ambiente (Figura 5C y Figura 6), lo que mantiene a esta configuración como la mejor opción para el control del clima en un invernadero de estas dimensiones. Los valores de temperatura a lo largo del invernadero se mantienen sin cambios significativos respecto de la temperatura exterior, observándose un gradiente máximo de 0.5 K casi al final del invernadero (Figura 6). Sin embargo, no hay que olvidar los problemas inherentes a las altas velocidades del viento en la zona de entrada y salida, lo que obliga a plantear alternativas.

Es necesario aclarar que, considerando el efecto de un sistema de ventilación mecánica, el aire entrante está a la temperatura del ambiente exterior; es decir, mediante este sistema la temperatura mínima que se puede alcanzar dentro del invernadero es la ambiental. Sin embargo, que mediante la implementación de alguna de las configuraciones analizadas en este estudio, especialmente la configuración 3 (Figura 5C), se tiene el potencial de reducir la estratificación vertical y aumentar la estabilidad térmica en el perfil longitudinal del invernadero.

La Figura 7 muestra una comparación de la velocidad del viento del interior del invernadero normalizada con respecto a la velocidad exterior del mismo (Vint Vext-1) y el gradiente de temperatura para las configuraciones 1 y 2.

Se puede observar que una proyección de la ventana de entrada de aire (aumento del área de paso), es conveniente para reducir la caída de presión y producir velocidades del viento más uniformes y gradientes de temperatura menores. Lo anterior se traduce en mejores condiciones ambientales para el cultivo. Los resultados encontrados en este estudio, indican que las distribuciones espaciales de las velocidades del viento y la temperatura del aire mejoraron bajo las configuraciones 2 y 3.

Considerando las condiciones críticas del cultivo, que es en la etapa de trasplante, cuando la planta tiene aproximadamente 0.3 m de altura, los valores escalares de velocidad del viento y su respectivo de temperatura se muestra en la Figura 8.

El gradiente de temperatura en el escenario 3, que representa una ventana proyectada hacia el interior y colocada a nivel de suelo, presenta un gradiente térmico menor a 2 K, sin embargo las velocidades son altas desde el punto de vista de la transpiración. Si bien es cierto se pretende la entrada de aire suficiente para generar una tasa de renovación superior a las 40 renovaciones horarias, no debe olvidarse el efecto inverso a las bajas velocidades que para cultivos se recomienda no superen 1 m s-1. Para lograr velocidades de 1 m s-1 bajo la configuración 3, se sugiere utilizar un deflector a la entrada del aire.

En la Cuadro 2 se muestra la media, varianza, desviación estándar, gradiente, valor máximo y valor mínimo de la velocidad del viento y la temperatura del aire bajo las tres configuraciones analizadas en este estudio. Se puede observar que, de acuerdo a las rangos de velocidad del viento y temperatura del aire recomendados para los cultivos y en específico el tomate (Hannan, 1997), la configuración 3 genera las mejores condiciones tanto de velocidades del viento como de temperatura. Por un lado, esta configuración produce las velocidades del viento más uniformes, con un valor mínimo de 0.17 y un máximo de 4.07 m s-1, lo que contribuye a producir una distribución homogénea del ambiente interior del invernadero y en consecuencia, obtener los menores gradientes de temperaturas de las tres configuraciones. La configuración 3 no solo produce la temperatura promedio más baja y los menores gradientes de temperatura, si no que el invernadero experimenta una máxima de temperatura 3.12 °C menor que en la configuración 2, y 5.57 °C menor que en la configuración 1 (Cuadro 2).

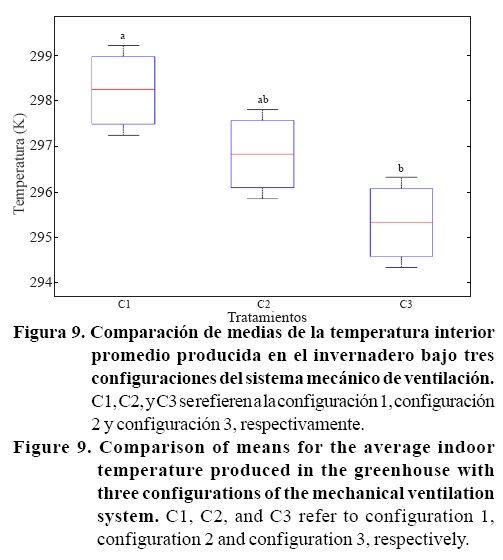

Ahora, para determinar si las diferencias en temperatura producidas bajo los escenarios simulados en este estudio son significativamente diferentes, se llevó a cabo un análisis de varianza. Los tratamientos consistieron en las tres configuraciones del sistema de ventilación y se realizaron tres simulaciones bajo tres temperaturas exteriores (294, 295 y 296 K) para cada configuración con el fin de generar las repeticiones necesarias el Cuadro 3 muestra los resultados.

La Figura 9 muestra la comparación de medias. La temperatura promedio producida en el invernadero por la configuración 1 es significativamente mayor que la producida bajo la configuración 3, sugiriendo que instalar la ventana de entrada del viento a una altura baja y con una proyección hacia el interior del invernadero mantiene el invernadero más fresco.

Conclusiones

Se analizó el efecto de tres configuraciones del sistema de ventilación mecánica de un invernadero de tres naves y su impacto en la distribución espacial de las velocidades del viento y la temperatura del aire interior. El sistema consistió de una ventana de entrada de aire en las paredes frontales del invernadero y extractores colocados en las paredes opuestas.

Un incremento en la superficie de entrada de aire en la ventana disminuye la caída de presión. Esto promueve una mayor entrada de aire, reduciendo las temperaturas del interior y mejorando su distribución en el invernadero. Desde el punto de vista del diseño, debe haber correspondencia entre la potencia del motor (caudal de salida) con el área de entrada de aire (caudal de entrada).

El sistema de ventilación mecánico con ventana de entrada de aire plana, presenta bajas velocidades del viento y el más alto gradiente térmico en la zona inferior inmediatamente después de la entrada, situación que puede ser en general mejorada con la colocación de la ventana de entrada de aire a una baja altura y con una proyección de 1 m hacia adentro del invernadero para aumentar el área de entrada de aire. Esta condición debe ser evaluada al definir la altura del invernadero.

La simulación del desempeño del sistema de ventilación aporta información a priori sobre el comportamiento climático del interior del invernadero. Velocidades del viento exterior medias (4 m s-1), con un sistema de ventilación como el representado en la configuración 3, produce patrones de viento uniformemente distribuidas dentro del invernadero, tasas de renovación de aire apropiadas que consecuentemente producen bajos gradientes de temperaturas dentro del invernadero.

Literatura citada

Anderson, J. D. 1997. Computational fluid dynamics. The basics with aplications. Mc. Graw-Hill. USA. [ Links ]

ASAE. 1991. Engineering practice (EP406-1) standarts. Am. Soc. Agric. Eng. St. Joseph, Michigan, EE.UU. [ Links ]

Abreu, P. E.; Meneses, J. F. and Monteiro, A. A. 1994. Response of non heated plastic covered greenhouse tomatoes during the cold season under two different ventilation methods. Acta Hort. 366:195-200. [ Links ]

Arbel, A.; Barak, M. and Shklyar, A. 2003. Combination of forced ventilation and fogging systems for cooling greenhouses. Biosyst. Eng. 84(1):45-55. [ Links ]

Baeza, E. J.; Pérez-Parra, J. and Montero, J. I. 2004. Effect of ventilator size on natural ventilation in parral greenhouse by means of CFD simulations. Acta Hort. 691:465-472. [ Links ]

Boulard, T. and Baille, A. 1995. Modelling of air exchange rate in a greenhouse equipped with continuous roof vents. J. of Agric. Eng. Res. 65:145-157. [ Links ]

Castilla, N. 1994. Greenhouses in the Mediterranean area: technological level and strategic management. Acta Hort. 361:44-56. [ Links ]

Conellan, G. J. 2002. Selection of greenhouse design and technology options for high temperature regions. Acta Hort. 578:113-117. [ Links ]

Flores-Velázquez, J.; Mejía, S. E.; Montero, J. I. y Rojano, A. A. 2011. Análisis numérico del clima interior en un invernadero de tres naves con ventilación mecánica. Agrociencia. 45:545-560. [ Links ]

Hanan, J. J. 1997. Greenhouses: advanced technology for protected horticulture. 1th (Ed.). CRC Press LLC. USA. 691 p. [ Links ]

Kittas, C; Boulard, T. and Papadakis, G. 1997. Natural ventilation of a greenhouse with ridge and side openings: sensitivity to temperature and wind effects. Trans. Asabe. 40(2):415-425. [ Links ]

Kittas, C.; Bartzanas, T. and Jaffrin, A. 2001. Greenhouse evaporative cooling: measurements and data analysis. Trans. ASAE. 44(3):683-689. [ Links ]

Montero, J. I.; Antón, A. J. H. and Castilla, N. 2000. Direct and diffuse light transmission of insect-proof screens and plastic films for cladding greenhouses. Acta Hort. 559:203-210. [ Links ]

Lorenzo, P.; Maroto, C. and Castilla, N. 1990. CO2 in plastic greenhouse in Almería (Spain). Acta Hort. 268:165-170. [ Links ]

Lorenzo, P.; Medrano, E. and Sánchez-Guerrero, M. C. 1998. Greenhouse crop transpiration: an implement to soilless irrigation management. Acta Hort. 458:113-122. [ Links ]

Mantallana A. y Montero, J. I. 2001. Invernaderos: diseño y climatización. Ed. Mundi-Prensa España. 207 p. [ Links ]

Montero, J. I; Muñoz, P. and Antón, A. 1996. Discharge coefficients of greenhouse windows with insect-proof screens. Acta Hort. 443:71-77. [ Links ]

Muñoz, P. 1998. Ventilación Natural de Invernaderos Multitúnel. Tesis Doctoral. Escola Técnica Superior de Enginyeria Agrária. Universitat de Lleida. [ Links ]

Papadakis, G.; Mermier, M.; Meneses, J. F. and Boulard, T. 1996. Measurement and analysis of air exchange rates in a greenhouse with continuous roof and side openings. J. Agric. Eng. Res. 63:219-228. [ Links ]