Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista mexicana de ciencias agrícolas

versão impressa ISSN 2007-0934

Rev. Mex. Cienc. Agríc vol.3 no.spe4 Texcoco Nov./Dez. 2012

Diseño de maquinaria para el envasado de agua de coco

Marco Antonio Audelo Benítez

Centro Nacional de Estandarización de Maquinaria Agrícola (CENEMA). INIFAP. Carretera Los Reyes- Lechería Km 18.5, Texcoco, Estado de México. C. P. 56230. Autor para correspondencia: audelo.marco@inifap.gob.mx.

Resumen

El agua de coco se consume como una bebida refrescante en muchas regiones con plantaciones de cocotero. El aumento de la conciencia sanitaria y de la demanda del consumo del agua de coco que valora las características de su sabor natural y de su aroma, han elevado el interés por identificar tecnologías alternativas para la conservación del producto. Por otro lado, de acuerdo con información del Sistema de Información Agrícola y Pecuaria (SIAP, 2011), el estado de Guerrero es el principal productor de coco en México con una superficie sembrada de 84 801 hectáreas, con una producción de 120 504 toneladas, si consideramos que en el país se producen 134 756hectáreas, solo en el estado de Guerrero se siembra más de 60% de lo reportado en todo el país; por lo anterior se quiere apoyar a los productores de este cultivo a través del establecimiento de diferentes opciones para su manejo poscosecha. El presente trabajo forma parte de un proyecto financiado por el Gobierno del estado de Guerrero y Consejo Nacional de Ciencia y Tecnología, para el diseño y construcción de equipos que permitan el envasado de agua de coco, de forma específica este trabajo sólo se enfoca al diseño de la mencionada maquinaria. De forma general los procesos establecidos por la FAO para el envasado de agua de coco son: selección de la materia prima, extracción del agua, filtración, mezcla de aditivos y homogenización, envasado, requerimientos de refrigeración. La metodología utilizada es la comúnmente usada en los proyectos de diseño: definición de los requerimientos de los usuarios (clientes), diseño conceptual de los equipos, diseño de detalle, construcción de prototipo, evaluación del prototipo; las últimas dos etapas no entran en el alcance de este trabajo. Para cada uno de los procesos mencionados se aplicará la metodología propuesta, todo esto como parte de los resultados de esta investigación.

Palabras clave: coco, diseño, envasado, poscosecha.

Introducción

Tradicionalmente, el agua de coco se consume como una bebida refrescante en la mayoría de los países productores de coco. El creciente interés del consumidor por este producto, como bebida refrescante y como bebida para deportistas, ha ampliado considerablemente sus oportunidades de mercado. Sin embargo; estas crecientes oportunidades han hecho necesario que el agua de coco sea accesible en un formato más conveniente, lo que ha impulsado el desarrollo de tecnologías para la conservación y la venta de este producto embotellado.

Al embotellar el agua de coco, no sólo se reduce el costo del volumen de carga y el transporte de cocos inmaduros en largas distancias, sino que mejora su vida comercial, aumenta el valor y produce ingresos y empleos para los pequeños productores e intermediarios vinculados a la agroindustria del agua de coco.

La composición del agua de coco es relativamente alta en potasio y baja en contenido de sodio. Sus elementos principales son los azúcares con una concentración entre 1.4 y 5%, según la variedad del coco y el estado de madurez de la nuez. El agua de coco también contiene pequeñas cantidades de proteínas (0.7%) y grasas (0.2%), así como de aminoácidos, vitaminas y minerales Rolle (2007).

La producción del agua de coco envasada tradicionalmente, ha utilizado un proceso de conservación utilizando altas temperaturas y breve tiempo. Sin embargo, el resultado de este proceso ha tenido una limitada aceptación por parte del consumidor en las regiones productoras de coco, debido a la alteración del delicado sabor del producto por causa de las altas temperaturas aplicadas en el proceso. Por esto, la conservación en frío es el método elegido para prolongar la vida comercial del producto.

La conservación en frío del agua de coco incluye, básicamente, la recolección del agua de coco, la filtración y el embotellado en condiciones higiénicas. Las diferentes tecnologías de embotellado y filtración requieren a su vez varios niveles de capacidad técnica e inversiones que pueden aplicarse en la conservación en frío del agua de coco. El grado de desarrollo de la tecnología del proceso influye decisivamente en el estado de conservación y el costo del producto.

Dos aspectos importantes para atraer a los consumidores(as) de agua de coco son la imagen del cien por ciento natural, embotellada según la conservación en frío y el hecho de que puede producirse sin añadir aditivos.

Por lo anterior y con la idea de disponer de nuevas opciones para la comercialización de productos agrícolas, el Gobierno del estado de Guerrero en conjunto con el Consejo Nacional de Ciencia y Tecnología (CONACYT) en 2010 lanzó la demanda de disponer de maquinaria para el envasado del agua de coco la cual está siendo atendida por el Centro Nacional de Estandarización de Maquinaria Agrícola (CENEMA) perteneciente al Instituto Nacional de Investigaciones Forestales, Agrícolas y Pecuarias (INIFAP).

Este trabajo es parte del proyecto mencionado anteriormente y tiene por objetivo el diseño de maquinaria que permita el envasado de agua de coco. En particular este documento incluye las fases de diseño hasta la elaboración de los dibujos para la construcción de la maquinaria propuesta.

Materiales y métodos

Para el cumplimiento de los objetivos planteados se empleó de la metodología que comúnmente se usa en los proyectos mecánicos.

Un proyecto mecánico comprende: a) detección de una necesidad; b) conceptualización de las soluciones; c) selección de la mejor solución; d) desarrollo del diseño de detalle; y e) construcción y prueba del prototipo.

Se utilizó el modelo sinérgico de desarrollo de productos en donde se consideran todas las aportaciones de las personas involucradas en el proyecto, directa o indirectamente, y en donde los detalles del diseño se especifican en las primeras etapas de éste ahorrando tiempo en las modificaciones que pudieran hacerse incluso en el proceso de fabricación (Watanabe, 2002).

En este modelo, una vez ya identificada la necesidad se procede a formar el equipo de trabajo, se comprende a fondo el problema, pudiéndolo descomponer a su vez en subsistemas; se hace una revisión del proyecto para determinar si tiene una solución factible y continuar o finalizar; si se decide continuar se generan conceptos que pueden dar solución al problema y se evalúan. Una vez más se revisa el proyecto y se determina si se continúa o se termina el proceso; si se continúa se realiza el diseño a detalle y se vuelve a revisar para determinar si es factible su producción (Watanabe, 2002).

Para el desarrollo del proyecto, en la etapa de comprensión del problema, aplicaremos una herramienta desarrollada en Japón en la época de los 60's conocida como "Despliegue de las Funciones de Calidad" (QFD: Quality Function Deployment), consiste en determinar sistemáticamente todos los requerimientos del cliente para después traducirlos a requerimientos técnicamente mensurables con el objetivo de saber las características con que el producto debe contar (Watanabe, 2002).

El QFD contempla lo siguiente: identificación del cliente; determinación de los requerimientos del cliente; clasificación de los requerimientos del cliente; ponderación de los requerimientos del cliente; estudio comparativo (BenchMarking); traducción de los requisitos del cliente en términos mensurables.

Para el desarrollo del diseño conceptual se siguieron los siguientes pasos:

• Delimitación de la función global con los factores a los que afecta y que lo afectan

• Establecer la descomposición funcional

• Generar el árbol de funciones correspondiente

• Elaborar la tabla morfológica del diseño

• Evaluación de conceptos

• Selección de la mejor opción.

El diseño de detalle consiste en definir las especificaciones de los equipos a construir, esto quiere de decir que como resultado de esta etapa se debe disponer de las dimensiones, materiales y los medios de accionamiento de los equipos. Ésta etapa consta de los siguientes pasos: memoria de cálculo; dibujo de detalle o construcción; y la construcción de los equipos diseñados.

Resultados y discusión

Los resultados se presentarán siguiendo el orden de la metodología mencionada y considerando los equipos desarrollados. El desarrollo de este proyecto se inicia con un planteamiento general en forma de sistema de los equipos a diseñar; sin embargo, a medida que se va avanzando se va particularizando en cada equipo relacionado con la etapa del proceso, principalmente al momento de iniciar con el diseño conceptual de los equipos.

Detección de la necesidad

El cocotero (Cocos nucífera L.), junto con la palma africana (Elaeís guíneensís), son las oleaginosas de mayor importancia en las regiones tropicales y subtropicales del mundo, apreciadas por sus múltiples usos.

El coco, al igual que otras oleaginosas, además de ser consumida de manera directa, su mayor importancia radica en la elaboración de otros productos, tal es el caso de la pasta y el aceite.

Algunos productos elaborados a partir del coco son:

• Pulpa madura: se puede consumir cruda, entera o rallada; o bien asada, formando parte de diversas preparaciones culinarias.

• Pulpa gelatinosa: se obtiene de los cocos aún verdes. Se come directamente, una vez abierto el coco. Contiene los mismos nutrientes que el coco maduro pero en menor concentración.

• Agua de coco: el agua de coco se encuentra en la cavidad central y posee un sabor peculiar y único.

• Leche de coco: la leche se obtiene exprimiendo la pulpa del coco una vez triturada. Se le puede agregar agua o leche y se toma como refresco o se añade a batidos de frutas u otros platos.

• Aceite de coco: se extrae de la copra o pulpa seca de coco, se utiliza en la elaboración de algunos productos de repostería industrial envasada y botanas por su bajo costo y buen resultado.

• Tuba (bebida): bebida alcohólica

• Coco rallado: se seca y se ralla y se espolvorea por encima en pastelería.

Actualmente, en el estado de Guerrero, se está promoviendo la otorgación de un valor agregado inmediato a cultivos como el cocotero por lo que, en ese sentido, los involucrados en el cultivo mencionado detectaron la necesidad de contar con maquinaria que permita envasar el agua de coco con la particularidad de que conserven las características originales, sabor y apariencia.

Como clientes potenciales del proyecto son:

• Usuarios del producto: productores de coco

• Compradores del producto: productores de coco, constructores de transportadores de productos agrícolas

• Clientes productores: constructores de equipo para el procesamiento de productos agrícolas

• Grupos sociales: Agroindustrias del Sur, y el Consejo Estatal del Cocotero O. P. D.

En esta etapa se hicieron visitas a los usuarios potenciales de los equipos, con la idea de conocer las espectativas con las que deben cumplir los equipos diseñados.

Además se hizo una revisión del estado del arte de esta tecnología, y se observó que la Organización de las Naciones Unidas para la Agricultura y la Alimentación (FAO) tiene una metodología para las buenas prácticas en la obtención de agua de coco (Rolle, 2007), la cual considera las siguientes etapas: selección, almacenamiento, lavado, extracción, filtrado, mezclado, envasado, y almacenamiento.

Para cada una de las fases se aplicó la metodología propuesta. Para el caso de las dos primeras fases no se aplicará este procedimiento, ya que por la naturaleza de los mismos, esto depende de las condiciones en las que se recibe la materia prima y prácticamente estas se hacen basados en la experiencia de los productores (Ohler, 1999).

Determinación de los requerimientos del cliente

Como resultado de esta etapa se obtuvieron los siguientes requerimientos, a los cuales se le denominará "requerimientos de calidad":

Económicos

a) Precio competitivo. El equipo debe tener un precio que no supere el precio de los equipos de características similares ya existentes en el mercado.

b) Bajo costo de refacciones. Las refacciones utilizadas para la reparación de los equipos deben ser de costo razonable y que se encuentren disponibles en la región en donde se va a instalar el equipo.

c) Bajo costo de fabricación. El costo de fabricación de los equipos no debe superar al precio de fabricación de los equipos existentes.

Funcionales

a) Facilidad de instalación. El equipo no debe presentar problemas para su instalación.

b) Fácil operación. La operación del equipo debe ser de manera sencilla, no debe presentar ningún tipo de problema para el operador en turno. La capacitación para esta persona no debe ser muy especializada y la cantidad de personas para operarlo debe ser de máximo 4 personas.

c) Durabilidad. La duración de este equipo debe superar a la duración que ofrecen las compañías que fabrican transportadores.

d) Facilidad de mantenimiento. El mantenimiento debe realizarse por cualquier tipo de persona que tenga conocimiento del funcionamiento de la máquina y de los principios de lubricación. La preparación de esta persona no debe causar una inversión importante para el productor. La realización del mantenimiento debe hacerse en un tiempo corto y el número de personas para realizarse debe ser el mínimo.

e) Facilidad de accionamiento. El accionamiento debe hacerse de manera sencilla y en un tiempo mínimo.

f) Facilidad de reparación. La reparación debe realizarse de manera que sea lo mas rápida posible, teniendo el personal adecuado y una disposición de refacciones.

g) Su funcionamiento no debe dañar el producto. Si es que utiliza equipo para el transporte hacia el punto en donde se extrae el agua, este no debe dañar a los cocos a procesar.

h) Facilidad de detención en caso de accidentes.

i) Temperatura del agua obtenida. Se debe conservar al agua que se obtiene a una temperatura requerida.

j) Exposición a la luz del agua. Se debe evitar en la medida de lo posible que le toque la luz directa al agua una vez que sale del coco.

k) Capacidad. Se deben procesar por lo menos 900 cocos en 8 horas de trabajo.

Necesidades del constructor

a) Tiempo de construcción e instalación.

b) Utilización de maquinaria no especializada.

c) Disponibilidad de materia prima.

d) Facilidad de fabricación.

Seguridad

a) Su funcionamiento debe garantizar la integridad del operador y de personas que laboren en sus alrededores

b) Colocación de señalamientos de zonas de riesgo

c) Seguridad en la fabricación

d) Utilización de protectores por los empleados

e) Del producto obtenido

f) Los envases para el agua pueden ser de plástico, vidrio o latas

g) Se debe conservar al máximo posible el sabor y sus propiedades

h) No se deben utilizar componentes de conservación químicos

i) El producto debe ser 100% inocuo

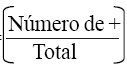

Clasificación de los requerimientos del cliente

La clasificación de los requerimientos del cliente se hace considerando si son mensurables y si son obligatorios (Cuadro 1).

Ponderación de los requerimientos del cliente

Para la ponderación de los requerimientos deseables se analizó la tabla anterior y se tomaron sólo los requerimientos que son deseables para evaluar la importancia de los mismos. Esto para saber en cuál o cuáles requerimientos es necesario poner más atención durante el diseño y cumplir mejor nuestros objetivos. Como resultados de este análisis se generó el Cuadro 2.

Para obtenerlo se consideró lo siguiente:

+: requisito más importante

-: requisito menos importante

Con esto se utilizó la siguiente relación:

No. de combinaciones=  = Total

= Total

Donde: N= al número de requisitos deseables

Para calcular el peso relativo se utilizó la siguiente relación:

Peso relativo=  x 100

x 100

Estudio comparativo (BenchMarking)

El siguiente paso fue el estudio comparativo o Benchmarking, el propósito de este estudio entre diversos productos que satisfagan de igual manera una necesidad, es el de analizar y evaluar la forma en que cada producto cumple con los requerimientos de calidad, y así darnos cuenta de los puntos fuertes y los puntos débiles de cada uno. Esto nos dará una idea de los aspectos en donde deberemos poner más énfasis durante el diseño del producto para adquirir ventajas sobre los demás (González-Sánchez et al., 2006).

Para nuestro proyecto se vieron algunos modelos que se tienen, sin embargo como esto se trata de un conjunto de equipos, es un poco difícil encontrar algo que haga exactamente lo mismo que el equipo que se desea diseñar.

La mayoría de los equipos encontrados son creaciones de los propios productores y carecen en esencia de la ingeniería para la fabricación de equipos, sin embargo el problema más importante fue la falta del seguimiento de un programa de buenas prácticas a fin de garantizar la inocuidad del producto obtenido

Los modelos son tomados de la visita que se hizo al estado de Guerrero a plantas que ya realizan esta actividad http://www.fao.org/inpho/content/compend/text/ch15.htm.

La escala de calificación es:

Los resultados del estudio comparativo se pueden ver en el (Cuadro 3).

Traducción de los requisitos del cliente en términos mensurables

La traducción de los requerimientos del cliente en términos mensurables permite procesar dos tipos de información; por una parte, el estudio comparativo entre productos de la competencia puede adquirir un nivel objetivo, en tanto la comparación deja de ser relativa para convertirse en una comparación metrológica. Por otro lado, se preestablecen las principales especificaciones del producto. Esto es, cada requerimiento mensurable relacionado a una unidad de medida se convierte en una meta de diseño al asociarse a una cifra. La traducción se puede ver en el (Cuadro 4).

Conceptualización de las soluciones

Para el desarrollo del diseño conceptual se siguieron los siguientes pasos: delimitación de la función global con los factores a los que afecta y que lo afectan, establecer la descomposición funcional, generar el árbol de funciones correspondiente, elaborar la tabla morfológica del diseño, evaluación de conceptos, selección de la mejor opción. Como resultado de estos pasos se obtuvieron los siguientes conceptos:

Para el caso del lavado se plantea la utilización de un sistema de cepillos, los cuales desprenden la tierra que pudieran tener los cocos. Además se plantea un sistema de desinfección, por medio de una tina en donde se tendrá una solución desinfectante.

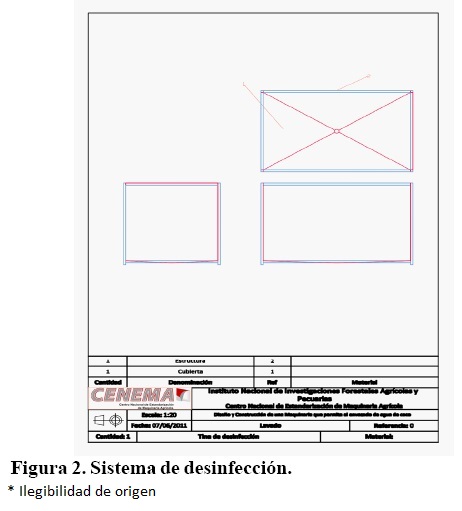

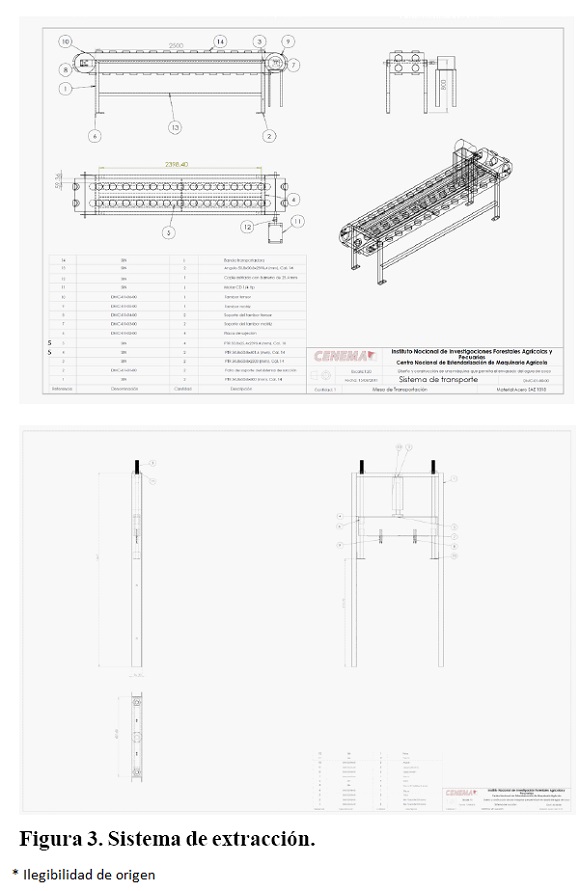

Para el sistema de extracción, este se realizará con una transportadora de bandas mediante cadenas, con un sistema de extracción mediante la aplicación de presión neumática mecanizada y eliminación del coco mecánicamente.

El sistema de purificación se realizará mediante filtros en diferentes categorías, alimentados mediante una bomba hidráulica de alta presión, con controladores de presión y de activación eléctrica manual.

El sistema de mezclado se realiza hidráulicamente, con controlador de presión manual, mediante bandas, la alimentación, y salida será hidráulica y el accionamiento será manual.

Para el envasado se propone un sistema en donde el lavado de las botellas se realiza de forma manual, se colocan en una banda transportadora que conduce a las botellas al punto donde se realiza el llenado, este se hace de forma automática a fin de que no se tenga contacto en ningún momento con el agua. Las tapas se lavan manualmente y colocan en la botella de forma automática.

Diseño de detalle

Como resultado del diseño de detalle se obtuvieron los siguientes dibujos para la construcción del equipo (Figura 1, 2, 3, 4, 5).

Conclusiones

Se cumplió con el objetivo de contar con los dibujos de fabricación de los equipos para la extracción de agua de coco. El siguiente paso es la construcción y evaluación de estos equipos para definir el grado de cumplimiento que se tienen con relación a los requerimientos del cliente.

Los equipos generados son el resultado de la aplicación de la metodología de diseño con la orientación al cumplimiento de los requerimientos establecidos por los usuarios potenciales de estos equipos, lo que permitirá que, al momento de evaluarlos, se tenga un buen grado de cumplimiento.

Literatura citada

Coconut Post-Harvest Operations. URL: http://www.fao.org/inpho/content/compend/text/ch15.htm. [ Links ]

González-Sánchez, R. F.; Macias- Lepe, L. A.; Guizar- Moran, B. V. 2006. Estudio de la demanda nacional de pulpa, fibra y agua para la compactación de la oferta regional del cocotero. 121 pp. [ Links ]

Ohler, J. H. 1999. Modern coconut management: palm cultivation and products. Rome. FAO of the United Nations, 458 pp. [ Links ]

Rolle, R. 2007. Buenas prácticas para la producción en pequeña escala de agua de coco embotellada. Servicio de tecnologías de Ingeniería Agrícola y Alimentaria. FAO. Italia. 4-10 pp. [ Links ]

Watanabe, J. 2002. Curso de diseño mecánico 1. Sección de Estudios de Posgrado. Escuela Superior de Ingeniería Mecánica y Eléctrica. Instituto Politécnico Nacional. México (IPN). 10-11 pp. [ Links ]