Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista mexicana de ciencias agrícolas

versión impresa ISSN 2007-0934

Rev. Mex. Cienc. Agríc vol.3 no.spe4 Texcoco nov./dic. 2012

Diseño de un sistema de recirculación y enfriamiento del agua para la destilación del mezcal

Magdaleno Caballero Caballero1§, Luis Silva Santos1 y José Luis Montes Bernabé1

1 Centro interdisciplinario de Investigación para el Desarrollo Integral Regional Unidad Oaxaca. Instituto Politécnico Nacional. Calle Hornos Núm. 1003, Santa Cruz Xoxocotlan, Oaxaca, México. C. P. 71230, Tel: y Fax: (52) 951 517 0610. (luis63ss@yahoo.com.mx; jlmberna66@yahoo.com.mx). §Autor para correspondencia: mcaballero@ipn.mx.

Resumen

El presente trabajo muestra una propuesta para hacer mas eficiente la etapa de destilación dentro del proceso de producción artesanal de mezcal, enfocándose al enfriamiento del agua utilizada en esta etapa. Para identificar la problemática, fue necesario hacer un seguimiento del proceso, poniendo especial énfasis en la operación de condensación.

El proceso actual tiene una ineficiencia de 73.25%, provocado por la falta de un gradiente de temperatura, al sobrecalentarse el agua de enfriamiento de manera excesiva, ya que la temperatura inicial es de 21.5 oC y se eleva a 57.2 oC, en un tiempo de 6 h. Para abatir la problemática en la condensación del mezcal, se tiene como alternativa de solución, la adecuación de un sistema de recirculación para el agua de enfriamiento, con el propósito de mantener agua fría en el interior de de la pileta, a una temperatura no mayor de 12 oC respecto a la temperatura inicial o bien 2 a 3 oC, mayor a la temperatura del medio ambiente. Para el sistema de recirculación de agua, fue necesario determinar la potencia real de la bomba, considerando todas las pérdidas en el sistema hidráulico y descarga. El sistema de recirculación comprende un equipo de bombeo de 1/12 HP para elevar el agua caliente a una altura de 3.75 m con un caudal de 16.188 l/min y alimentar una torre de enfriamiento atmosférica, la cual tiene un arreglo de aspersión que expone al agua al medio ambiente.

Palabras clave : condensación, mezcal, torre de enfriamiento.

Introducción

La industria del mezcal, es una aplicación de la transferencia de calor en varias fases del proceso; como es la cocción del agave, la fermentación y la destilación. Éstas etapas se realizan con conocimientos empíricos, lo que hace que el proceso sea ineficiente en cuanto al aprovechamiento de la energía.

Una etapa del proceso de gran importancia dentro del mismo es, la condensación de los vapores del mezcal para ser llevados a su forma líquida, en esta etapa se tiene aplicación directa del intercambio de calor entre los subsistemas relacionados, representados por el vapor del mezcal y el agua de enfriamiento, separados mediante una pared de cobre (tubo serpentín) (Alonso- Rivera 2007).

Cabe señalar que existen varias formas de transferencia de calor, conocidas como conducción, convección y radiación. La conducción se refiere cuando la transferencia de calor ocurre por la existencia de un gradiente de temperatura en un medio estacionario, el cual puede ser un sólido o un fluido. Por el contrario, la convección se presenta, cuando el calor es transferido entre una superficie y un fluido en movimiento. La conducción es la que se presenta actualmente en la condensación del mezcal, pero al presentar deficiencias por no mantener un gradiente constante de temperaturas, se propone implementar la convección, ya que mediante la recirculación constante del agua de enfriamiento, se lograría mantener un gradiente de temperatura adecuado para el proceso.

Materiales y métodos

Descripción general del proceso de producción del mezcal

Adquisición del agave

Generalmente se realiza con la compra a campesinos de la región, principalmente de los poblados de Mitla y Tlacolula, ya que son pocos los productores que cuentan con sembradíos propios. El agave se adquiere en el terreno de siembra, su cosecha y transporte al palenque es realizada por el mismo productor; la cantidad de agave adquirido es aproximadamente de tres toneladas. Las variedades de agave empleadas son: espadín azul y tobala.

Fase de cocción del agave

La cocción; es la fase donde el agave crudo se somete a la acción del calor, con la finalidad de tener la materia prima con características necesarias para la fase de fermentación, esto es, liberar las propiedades organolépticas del agave, como lo es la separación de azúcares, contenido primordial para el proceso, el tiempo de cocción dura aproximadamente 4 días. La cocción del agave se realiza en un horno de piedra, con forma de cono truncado en posición invertida, la parte superior del horno está al nivel del suelo con un diámetro superior de 3.2 m y con una profundidad de 2.20 m.

Fase de corte-molienda

Una vez extraído el agave cocido, se realiza una selección previa a la molienda, esto es con la finalidad de separar las partes o pencas de la piña que hayan sido quemadas en la cocción, también se desechan los cogollos del agave, los cuales son pencas tiernas y pequeñas que no contienen azucares en su interior. Después de la selección, se realiza el corte de las piñas de agave con la finalidad de facilitar la molienda, el corte se realiza con un machete o un hacha. La molienda, es el triturado o desgarre de las fibras del agave con la finalidad de extraerle sus jugos y mieles; esta operación es realizada en un molino chileno, donde el agave es colocado en el piso, en el cual una rueda de piedra es girada por la fuerza de una bestia de carga machacando al agave.

Fase de fermentación

La fermentación inicia con la generación de levaduras, producto de la reproducción de microorganismos, desarrollados por el medio anaerobio en que se encuentran, un factor determinante de la fermentación es el clima, entre mas calor hay en el medio ambiente, más rápido se efectuara la fermentación y lo inverso ocurre con el clima frío. Para preparar el producto a fermentar, se vacían aproximadamente 720 kg de agave molido dentro de una tina (tina de fermentación) y se le agregan aproximadamente 250 litros de agua tibia, ya que el agua caliente actúa como un acelerador para la fermentación; al segundo día se le agrega agua fría (a unos 200 ó 300 mm antes del borde superior), al tercer día se revuelve todo el bagazo triturado de la tina, después de esto se deja reposar varios días. Al contenido de la tina se le conoce comúnmente como mosto (tepache) y tiene la apariencia de una masa burbujeante, el tiempo de fermentación oscila entre 12 y 15 días (Figura 1).

Fase de destilación

Es la fase de separación de alcoholes generados durante la fermentación. La destilación comprende dos operaciones conjuntas; la evaporación y la condensación de los vapores de mezcal, la primera marca la pauta de la destilación con la evaporación de alcoholes generados en la mezcla fermentada, en donde predomina el alcohol etílico (78.3 oC); y la segunda, es el término de la destilación para la obtención liquida del mezcal. La cantidad a destilar es de % de toda la olla y de esto se obtiene 80 litros de mezcal con un grado alcohólico de 75o a 15 oGL; la fase de destilación dura de 4 a 5 h, Figura 2.

Para lograr la destilación se requiere de los siguientes equipos:

Evaporador: el cual consiste en una olla de cobre la cual se expone al fuego para lograr la evaporación.

Conducto de cobre: se utiliza para transportar los vapores alcohólicos del evaporador al condensador

Condensador: (serpentín de cobre): para el enfriamiento de los vapores, que se han desprendido por la acción del calor dentro del evaporador.

Evaporación

El equipo que funge como evaporador es un recipiente de cobre, conocido como olla de destilación, la cual se encuentra empotrada en una estructura de adobe y ladrillo, la estructura de adobe es conocida como horno de destilación, el cual es de forma cúbica o cilíndrica, compuesto en su base por una cavidad con la función de ser el hogar en donde se realiza la combustión.

El calor generado por la combustión, calienta la parte inferior de la olla de destilación y este calor es transferido al fermentado a destilar, la temperatura del hogar alcanza los 446 oC; pero la temperatura del interior de la olla debe ser menor a los 100 oC para evaporar alcohol, ya que de lo contrario se estaría evaporando agua, si esto llega a ocurrir dañaría la calidad del mezcal; el calor del interior se amortigua con la fibra del mosto. El vapor generado comienza a elevarse a la "montera" de la olla de destilación, que es una especie de campana de cobre, que sirve como tapa para la olla además que en su parte superior está conectada con el tubo conductor del vapor ("turbante"). Estas partes del equipo se encuentran expuestas al aire atmosférico, en este lapso se empieza a disipar calor, aunque es mínimo por ser el tubo conductor de vapor de poca longitud.

Condensación

La condensación del mezcal se realiza en un intercambiador de calor, que consiste en un equipo de cobre sumergido en agua dentro de una pileta de concreto y ladrillo; el vapor se recibe en la parte conocida como "plato del serpentín", esta parte tiene la función de reducir la temperatura del vapor además que aumenta su densidad, con la finalidad que el vapor al volverse mas denso, se oriente por si mismo hacia abajo a la entrada del tubo serpentín, esta parte del condensador trabaja principalmente por una diferencia de presiones para el vapor.

Después de pasar por el plato del serpentín, el vapor adquiere más velocidad por el estrangulamiento existente en la entrada del tubo serpentín, en esta zona el vapor comienza a ser una mezcla de vapor y liquido, continuando su recorrido por gravedad, hasta alcanzar la salida como final.

Refinamiento

Como se ha mencionado anteriormente, el producto de la primera destilación tiene entre 75o a 15o GL; para alcanzar el grado alcohólico comercial, se procede a redestilarlo con lo cual se alcanza el refinamiento; primero se limpia el equipo de destilación, procediendo a redestilar 200 L, obteniendo el mezcal de punta el cual tiene entre 66 y 75o GL (aproximadamente 20 L) del total, sin interrumpir el proceso se continua refinando, obteniendo un mezcal con un grado inferior de alcohol y así sucesivamente hasta llegar a obtener un mezcal con un grado de 15o a 20 oGL (colas), quedando como residuo en el evaporador agua destilada. El tiempo promedio para el redestilado es de 10 a 12 h.

Para lograr el grado alcohólico final (comercial), se mezclan las puntas de tepache con las colas de refinado. Si estas dan en un grado alcohólico mayor de 50o GL, se adicionan las colas de refinado para obtener un mezcal entre 45 - 50o GL (NOM 070-SCFI, 1994).

Para la determinación del grado alcohólico, por lo regular en estas regiones productoras de mezcal utilizan una pipeta de carrizo. La prueba se realiza absorbiendo con la pipeta el mezcal vertiendo dentro de un recipiente, observando el tamaño de las burbujas o perlas y el de su permanencia, determinando así también su grado de calidad según la experiencia del productor. Algunos productores actualmente utilizan el alcoholímetro, el cual es un instrumento de medición de los grados de alcohol del mezcal (Navarrete-Bolaños et al., 2003).

Metodología

Revisión bibliográfica del mezcal

Trabajo de campo: para identificar la problemática existente en los aspectos técnicos y de producción.

Investigación bibliográfica acerca de sistemas de enfriamiento

Determinación del problema ingenieril

De la observación y muestreo se determinó el problema en función a las necesidades del productor.

Determinación de parámetros de diseño

Temperaturas y tiempos de destilado del mezcal

Cantidad de calor generado en la condensación del mezcal

Capacidad en litros de producción de mezcal

Definición de un conjunto de soluciones útiles

La selección de la mejor opción será basándose en las ventajas, principios de diseño y adaptación al sistema.

Análisis de ingeniería

Se efectúo el análisis hidráulico del sistema, a fin de proporcionar el flujo de agua necesario al condensador.

Se realizó un análisis de transferencia de calor, para determinar la cantidad de calor a desechar del sistema.

Diseño detallado

Elaboración de dibujos de definición y ensamble.

Equipo empleado en la operación de condensación

El equipo de condensación está ubicado a un costado del horno donde se lleva a cabo la evaporación. El material de construcción de la pileta de enfriamiento son ladrillos unidos, por una mezcla de cemento y arena. El plato y tubo del serpentín son de cobre. Un elemento más dentro de la condensación es el agua de enfriamiento.

Pileta de agua de enfriamiento

Las dimensiones de la pileta son las siguientes:

A= altura= 124 cm

a= ancho= 182 cm

e= espesor= 15 cm

H= profundidad= 98 cm

V = volumen de agua= 2211.61

Serpentín, plato y tubo

El serpentín está ubicado en el centro de la pileta de enfriamiento apoyado por tres soportes. Éste serpentín está formado por un tubo de entrada de vapor, plato (elemento de expansión) y un tubo en forma de espiral (5.5 vueltas).

Temperaturas de trabajo de la fase de destilación

Evaporación:

T0= temperatura del interior del hogar= 446 oC; T1= temperatura del interior de la olla= 88.8 oC; T2= temperatura del vapor al interior de la campana de la olla= 82.7 oC;

Conduccion del vapor:

T3= temperatura a la entrada del tubo conductor= 78.3 oC; T4= temperatura a la mitad del tubo conductor= 70.1 oC; T5= temperatura a la salida del tubo conductor= 62.8 oC;

Condensación

T6= temperatura del vapor interior del plato del serpentín= 60 oC; T7= temperatura liquido-vapor del interior del serpentín= 46.9 oC; T8= temperatura de salida del condensador (liquido)= 26.6 oC; T9= temperatura del medio ambiente (mes de febrero)= 32.5 oC; Ti= temperatura inicial del agua de enfriamiento= 20.5 oC; Tƒ= temperatura final del agua de enfriamiento (sin recirculación)= 57.2 oC; T10= temperatura final del agua de enfriamiento con recirculación (propuesta)= 32.5 oC;

Análisis térmico de la operación de condensación del sistema tradicional

Con análisis previo de la situación en cuanto al tipo de transferencia de calor que se presenta en el sistema, se ha concluido por orientarse a un caso de conducción simple de calor (del fluido a condensar al agua de enfriamiento). Despreciando con esto a los materiales de construcción de la pileta ya que solo tiene la función de ser un recipiente. En este análisis se conocerá la cantidad de calor (Q) absorbido por el agua.

Para el análisis térmico dividiremos los cálculos del condensador en dos partes, la primera comprende el elemento conocido como "plato del serpentín" y la segunda al "tubo serpentín", debido a que en el interior del "plato del serpentín" se encuentra solo vapor de mezcal mientras que por el "tubo del serpentín" existe una mezcla de vapor-liquido, con liquido en la salida y por que la temperatura del agua de enfriamiento no varia de forma uniforme; es decir, de su superficie hasta 40 cm, de profundidad la temperatura es mayor que en la parte inferior de la pileta. La cantidad de calor (Q) total se obtendrá de la suma del análisis por separado del plato del serpentín y del serpentín.

El análisis I consiste en conocer el valor del calor (Q) al inicio del proceso ya que en este momento es cuando existe una mayor diferencia de temperatura entre el vapor de mezcal y el agua de enfriamiento, esta parte del proceso puede considerarse como el intervalo de mayor eficiencia.

El análisis II consiste en calcular el valor del calor (Q), al final del proceso; considerando como final del proceso cuando el agua de enfriamiento alcanza su máxima temperatura (recordemos que el agua no tiene recirculación) por lo que se estima como la parte ineficiente del proceso por la poca diferencia de temperatura que existe.

Análisis del plato del serpentín

Calculando el área de la superficie cónica

De donde:

Conociendo que el espesor del material del plato es de e= 0.0029 m.

r1 = re — e

El análisis térmico corresponde al caso de un intercambio de calor por conducción simple

Q= Calor total

q = calor parcial

Ecuación de intercambio de calor por conducción simple en la superficie de una esfera hueca.

Donde: q= cantidad de calor en Kcal h-1; k= conductividad térmica del material en  Δt=diferencia de temperaturas del sistema en °C; Ti= temperatura del vapor del mezcal al interior del condensador en o C; Te= temperatura inicial del agua de enfriamiento en oC; Tƒ= temperatura final del agua de enfriamiento en o C; re= radio exterior de la esfera en m; ri= radio interior de la esfera en m.

Δt=diferencia de temperaturas del sistema en °C; Ti= temperatura del vapor del mezcal al interior del condensador en o C; Te= temperatura inicial del agua de enfriamiento en oC; Tƒ= temperatura final del agua de enfriamiento en o C; re= radio exterior de la esfera en m; ri= radio interior de la esfera en m.

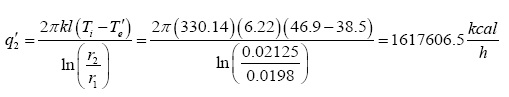

Análisis del tubo serpentín y selección de la ecuación a emplear

Se resolverá como si fuera un tubo recto en posición vertical

q= cantidad de calor en Kcal h-1 ; k= conductividad térmica del material en  T0 = temperatura del vapor del mezcal al interior del tubo serpentín en o C; Ti=temperatura inicial del agua de enfriamiento en o C; T2= temperatura final del agua de enfriamiento en oC; r1= radio interior del tubo m; r2 = radio exterior del tubo en m; e= espesor del tubo en m; l= longitud del tubo en m.

T0 = temperatura del vapor del mezcal al interior del tubo serpentín en o C; Ti=temperatura inicial del agua de enfriamiento en o C; T2= temperatura final del agua de enfriamiento en oC; r1= radio interior del tubo m; r2 = radio exterior del tubo en m; e= espesor del tubo en m; l= longitud del tubo en m.

Análisis térmico al inicio del proceso

Calculando el valor de calor (Q) al inicio del proceso

Calor en el plato del serpentín

Calor en el serpentín:

El calor total del sistema es:

Q= q1 + q2= 1000928.776+4831637.418=5832566.194 kcal h-1

Análisis térmico al final del proceso

Calculando el valor de Q cuando el agua de enfriamiento alcanza su máxima temperatura. Cabe señalar que los valores que varían son la temperatura del agua de enfriamiento (Te) por lo que será para este caso Te y la conductividad del material (k).

Q en el plato del serpentín:

q'1 = ksΔt = (328.72)(76.694)(60 - 57.2) = 70590.38kcal / h

Q en el serpentín:

Por lo tanto el calor total del sistema es:

Eficiencia del condensado

A mayor diferencia de temperatura mayor transferencia de calor, en este caso cuando el gradiente de temperatura (Δt) es mayor se disipan 5 204 043.1 kcal en una hora, pero cuando el gradiente de temperatura disminuye, tan solo se disipan 1 392 483.2 kcal en una hora.

Observando que al inicio del proceso actual la transferencia de calor es mayor se considera este punto con una eficiencia de 100%, pero cuando la temperatura del agua se eleva a 57 oC la eficiencia inicial disminuye 73.24%; es decir, sólo se disipa 26% de calor generado.

Estudios sobre medios de enfriamiento

Existen tres sistemas principales para eliminar el calor del condensador:

1. Circuitos abiertos en los cuales el agua se toma del mar, ríos o lagos grandes y se regresa con un mínimo de recirculación

2. Estanques de enfriamiento

3. Torres de enfriamiento

En cuanto al primer sistema de circuito abierto de recirculación no es considerado para su estudio dentro del proyecto, debido a que cerca de los palenques (lugar de producción de mezcal) no se cuenta con algún río de agua corriente, si no por lo contrario existe escasez de la misma, y los pozos para extraerla son pocos.

Actualmente para disminuir la temperatura del agua empleada durante el proceso de condensación, se ocupan estanques de enfriamiento. Los estanques de enfriamiento no cumplen eficazmente su cometido, ya que dentro de ellos se encuentra el tubo serpentín de condensación y el sistema es estático; es decir, el agua no tiene recirculación, por lo que constantemente su temperatura va aumentando, por lo tanto resulta obvio que el agua caliente no serviría con la finalidad de condensar el vapor de mezcal; esto orilla a una de estas dos decisiones: tirar al suelo el agua caliente o detener el proceso de destilación. Además de que los estanques utilizados se encuentran dentro de la planta en espacio cerrado en donde no existen corrientes de aire lo cual no favorecen al proceso. Por lo que de las tres alternativas de eliminación del calor del condensador se selecciona para ser empleada la de torres de enfriamiento ya que son considerados como el mejor sistema, por la eficacia que se obtiene al emplearlos (Lugo, 2006).

Torres de enfriamiento

Las torres de enfriamiento son dispositivos de enfriamiento artificial de agua, se clasifican como cambiadores de calor entre un volumen de circuito cerrado y el aire atmosférico.

Alternativa de solución-torre de enfriamiento atmosférica con arreglo de aspersión

Para mejorar la operación de condensación, el diseño a logar debe cumplir con los siguientes requisitos:

Ser un sistema de recirculación continuo.

Rechazar el exceso de calor del agua proveniente del condensador.

Debe tener la suficiente simplicidad para su adaptación.

El equipo y material empleado debe ser de bajo costo.

Se ha nominado como sistema de recirculación continuo, por que el flujo del agua será constante, esto porque no contara con depósitos de almacenamiento de agua fría, por lo tanto el agua caliente que salga del condensador sólo estará afuera de este el tiempo necesario para ser enfriada y de inmediato se regresara al condensador.

Para asegurar la perdida de calor de agua, emplearemos la exposición de ésta a corrientes de aire atmosférico, mediante el uso de una torre de enfriamiento, considerando que la temperatura máxima de enfriamiento será la del medio ambiente en ese momento (Kern and Donald, 1999).

Análisis térmico del condensador con recirculación de agua de enfriamiento

Para conocer la cantidad de calor a disipar, mediante la recirculación del agua de enfriamiento debemos analizar el sistema de condensación, considerándolo como un intercambiador de calor de flujo paralelo; esto es, por que el agua de enfriamiento y el vapor de mezcal circulan en el mismo sentido. El agua de enfriamiento procedente de la torre será a temperatura ambiente a la cual se tomaron los datos.

Para determinar la cantidad de calor emplearemos la siguiente ecuación.

W = mc Cm (Tce -Tcs )

Donde TMe=temperatura de entrada del vapor del mezcal en oC; TMs= temperatura de salida de mezcal liquido en oC; TAe= temperatura del agua de enfriamiento a la entrada en oC; TAs= temperatura del agua de enfriamiento a la salida en oC; mc= flujo de masa del vapor del mezcal; Cm= calor específico del mezcal;

Datos: TMe= 60 oC; TMs= 29.04 o C (con agua de enfriamiento a 32 oC); TAe= 32 oC; TAs= 34; oC; Cm= 0.6845

El flujo de masa del mezcal (mc) se determina en promedio a la cantidad de mezcal condensado en un intervalo de 5 h, ya que no se puede determinar directamente, al no existir un proceso controlado de destilación del mezcal; es decir, no existen temperaturas ni presiones controladas actualmente; por lo tanto:

Volumen de mezcal condensado= 2001.

Densidad del mezcal= 925.3 kg m-3.

Tiempo de operación= 5 h.

W= (37.012)(0.6845)(60-29.04)=784.362 kcal h-1

Los 784 kcal por hora de calor (W), serán absorbidas por el agua de enfriamiento y llevados a la torre de enfriamiento para su disposición al ambiente.

Calculo hidráulico del sistema

Determinando el volumen de agua caliente a recircular para una profundidad de 30 cm en la pileta se tiene:

Va =(1.42)(1.52)(0.30) = 0.6475m3

Convirtiendo a litros se tiene 647.52 l, para un tiempo de recirculación de 40 min, y un caudal de succión de 16.188 l/min. (26.98X10-5m3/s).

Los diámetros de la tubería de alimentación= D=1/2"= 0.0127 m

Diámetro de la descarga= d= 3/8"= 9.525X10-3 m

Para determinar la velocidad (V) del agua en la tubería de alimentación recurrimos a la siguiente ecuación.

Conociendo la velocidad inicial podemos calcular la velocidad del fluido de entrada del arreglo, empleando la ecuación de continuidad aplicada a una reducción.

Una vez conocida la velocidad del fluido a la entrada del arreglo, emplearemos este valor para determinar el fluido correspondiente en cada ramal.

Datos del arreglo de espreas:

Diámetro de los ramales: d1 d2 d3= 3/8''= 9.525X10-3m

Longitud de lo ramales:

l1= l3= 0.64m

l32= 0.32m

Velocidad después de la reducción:

V2= 3.7893 m s-1

Caudal supuesto para el ramal:

Qsup= Q'2= 1X10-4 m3/s}

Número de Reynolds:

Re= 44892.199 para flujo turbulento

Factor de fricción: f= 0.02173

Para el ramal 2, suponiendo un caudal parcial de Q= 1X10-4 m3/s (6 l s-1). La pérdida de carga supuesta (h'ƒ ) para el arreglo.

h'ƒ = 0.73 m

Conociendo el valor de h'ƒ se determinaran los caudales parciales a través de los ramales 1 y 3.

Q'1= 7.07X10-5 m3/s

El ramal (3) tiene las mismas características y dimensiones del ramal (1) por lo tanto no es necesario calcularlo, entonces

Q'3 = Q'1

ΣQ'- 24.14X105 m3/s

Comparando la sumatoria de caudales parciales con el caudal de entrada.

ΣQ' < Qent

La sumatoria de caudales parciales (ΣQ') es menor que el caudal de entrada (QENT) por lo tanto es necesario ajustar este valor:

La diferencia entre los dos valores comparados es mínima, por lo que aceptamos los caudales parciales calculados, como caudales parciales reales para el sistema.

Número de orificios en el arreglo de aspersión y caudal total de descarga

Los orificios tendrán una distribución en serie, alineados en la parte superior de la tubería, debido a que en esta posición el comportamiento del gasto y la velocidad será la misma para cada orifício, así para su solución podemos encontrar una velocidad equivalente a la total, o bien una sumatoria de todas las velocidades en los orificios.

Núm. de orifícios=  35.97 orifícios

35.97 orifícios

Caudal por cada orifício:

Qo= Vo Ao= 0.31X10-5 m3 s-1

El caudal total de descarga (QT)= Qo (No. de orificios)-11.16X10-5 m3 s-1

Reuniendo los caudales totales a la descarga de los 3 ramales:

ΣQT= 26.96X10-5 m3 s-1

El número total de orificios es de 105.

Potencia real de la bomba

Es necesario calcular la potencia real para bombear el agua del condensador a la altura del arreglo de aspersión, así también considerando la energía que necesita para conservar el caudal constante en el tiempo de duración del proceso.

Considerando las pérdidas por alimentación, arreglos por aspersión, y descarga se obtuvo una pérdida total de:

Pérdida de energía en el sistema= 9.31 m columna de agua.

Altura manometrica

Valor de la altura manométrica (Hm)

Hm = 12.21 m

Cálculo de la potencia real de la bomba

Una vez determinada la altura manométrica del sistema (Hm), podemos determinar la potencia real necesaria para bombear el agua del condensador.

El valor calculado representa un valor aproximado de 1/12 de H P

Descripción general del sistema de enfriamiento

El sistema de recirculación diseñado, para el agua de enfriamiento se compone de 2 partes principales, las cuales son, un sistema hidráulico de tubería de Cpcb. Compuesto por un arreglo de aspersión en paralelo, parte del equipo fundamental es una bomba de agua con potencia necesaria para elevar el agua caliente del condensador al arreglo de aspersión (4 m); donde el agua será expuesta a corrientes de aire atmosférico con la finalidad de que pierda temperatura. La segunda, es una torre de enfriamiento, la cual recibe el agua entregada por el arreglo de aspersión; su función es la de disminuir la temperatura del agua en su interior, mediante "empaques" que retarden su caída y aumentan el tiempo de contacto con el agua con el aire. En la base de la torre de enfriamiento existirá un colector de agua fría.

Partes del sistema

Bomba de agua: equipo esencial para la recirculación del agua, el volumen de agua no es muy grande, pero la altura y la descarga.

Tubería de alimentación: es la tubería que conduce el agua caliente del condensador a la torre de enfriamiento, inicia en la toma de succión lo de aspersión, acoplado a la bomba de agua y termina en la reducción anterior al arreglo de aspersión, tiene una longitud aproximada de 8 metros y un diámetro de ½", una parte de la misma se encuentra tendida sobre el piso y la otra sujeta mediante abrazaderas a la estructura de la torre de enfriamiento.

Arreglo de aspersión: es un arreglo en paralelo de 3 tubos, provistos de una serie de pequeños agujeros con su parte superior para la expulsión del agua (105 agujeros; diámetro-1/16") el tamaño del arreglo es de 36 * 36 cm y el diámetro de los tubos es de 3/8".

Estructura: la estructura tiene forma piramidal de 2.4 m de altura, en su parte superior es un cuadrado de 50X50 cm. Tiene un total de 28 empaques o paletas.

Empaques: son de forma rectangular, los cuales están dispuestos en forma horizontal teniendo una ligera inclinación hacia la parte interior de la torre, con la finalidad de expandir el área de contacto (aire-agua), y retardar la caída del agua (Figura 3).

Colector de agua: es un deposito situado en la base de la torre con capacidad para 100 L de agua fría (Figura 4).

Resultados

Con el diseño, construcción e implementación de este prototipo se logro mantener la temperatura del agua de enfriamiento del condensador 3 oC arriba de la temperatura ambiente, haciendo el sistema de condensación estable y continúo al mantener una temperatura constante del agua de enfriamiento (Figuras 5, 6 y 7).

Conclusiones

El trabajo realizado representa una aportación directa, a la producción de mezcal, logrando con esto el diseño de un equipo auxiliar, que mejora la fase de destilación sin alterar en lo mínimo, la manera artesanal de producción.

El diseño logrado para el sistema de recirculación de agua de enfriamiento empleada en la operación de condensación del mezcal representa un diseño viable que cumple con la finalidad de mejorar dicha operación 97%; representándose esta mejora en un menor tiempo de operación, anulando las pérdidas por evaporación del mezcal a su salida. El 3% restante son pérdidas por evaporación, en la conducción del vapor del evaporador al condensador, ya que el equipo que actualmente se ocupa no es totalmente hermético.

Por otra parte el sistema de recirculación de agua ofrece otras ventajas como son el ahorro de aproximadamente 23 300 L de agua para un tiempo de proceso de 3 días y anula los daños en las paredes de la pileta como fracturas o fisuras provocadas anteriormente por el sobrecalentamiento del agua al interior de la misma.

Literatura citada

Alonso-Rivera C. I. 2007. Manejo campesino en el sistema de producción de maguey papalota (Agave Cupreata Trel. & A. Berger) para la elaboración de mezcal en la región de Chilapa, Guerrero. Tesis de maestría. Puebla. 245 pp. [ Links ]

Kern, Q. and Donald, R. 1999. Procesos de transferencia de calor, trigésima primera reimpresión. Continental. México. 981 pp. [ Links ]

Lugo, G. E. 2006. Diseño de un sistema de control para el proceso de fermentación del mezcal. Tesis de Maestría. México. Escuela superior de ingeniería mecánica y eléctrica. Instituto Politécnico Nacional (IPN). 182 pp. [ Links ]

Navarrete-Bolaños, J. L.; Jiménez-Islas, H.; Botello-Álvarez, E. and Rico-Martínez, R. 2003. Mixed culture optimization for marigold flower ensilage via experimental design and response surface methodology, J. Agric. Food Chem. 51:2206-2211 [ Links ]

Norma Oficial Mexicana NOM-070-SCFI-1994. Bebidas alcohólicas. Mezcal. [ Links ]