Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Nova scientia

versión On-line ISSN 2007-0705

Nova scientia vol.3 no.5 León abr. 2011

Ciencias naturales e ingenierías

Corrosión de dispositivos electrónicos por contaminantes atmosféricos en interiores de plantas industriales de ambientes áridos y marinos

Corrosion of electronic devices by atmospheric corrosion in indoor of industrial plants of arid and marine enviroments

Gustavo López Badilla1,2,4, Hugo Tiznado Vázquez2, Gerardo Soto Herrera2, Wencel De la Cruz Hernández2, Benjamín Valdez Salas3, Miguel Schorr Wiener3 y Roumen Zlatev3

1Centro de Investigación Científica y de Educación Superior de Ensenada, México.

2Centro de Nanociencias y Nanotecnología, UNAM, México.

3Instituto de Ingeniería, Universidad Autónoma de Baja California, Mexicali, México.

4Facultad de Ingeniería, Universidad Autónoma de Baja California, Mexicali, México.

Gustavo López Badilla. Carretera Ensenada-Tijuana No. 3918, Zona Playitas, Ensenada, B. C. E-Mail: glopezbadilla@yahoo.com.

Recepción: 16-06-10

Aceptación: 16-08-10

Resumen

La industria electrónica ha crecido en los últimos cincuenta años, sobre todo en los países desarrollados, contribuyendo a su progreso económico. Particularmente en el Estado de Baja California ubicada en el noroeste de México, estas empresas han prosperado en los parques industriales de Mexicali considerada como una zona árida y Ensenada, un puerto y ciudad en el Océano Pacífico, que es una región marina. En ambos ambientes, durante el invierno y el verano los principales factores climáticos en ambientes de interiores son la humedad y temperatura, que aunados a los contaminantes del aire generan corrosión en dispositivos y equipos electrónicos, disminuyendo su rendimiento operativo. El cambio de clima en interiores de plantas industriales se debe a la variación de humedad, temperatura, radiación solar, así como a la concentración de contaminantes atmosféricos como el CO, SO2, H2S, NOX, O3 y partículas sólidas PM2.5 y PM10 provenientes de exteriores de la industria electrónica. Los gases y partículas contaminantes del aire son detectados por Estaciones de Monitoreo Ambiental (EMA) en Mexicali, mientras, que el SOX y Cl- se determinaron en Ensenada por la técnica de platos de sulfatación (TPS) y el método de la vela húmeda (MVH). Las probetas metálicas en ambas ciudades fueron analizadas por microscopia de barrido por electrones (MBE) y espectroscopia de electrones Auger (EEA) para determinar los productos de corrosión. Los equipos electrónicos instalados en las plantas están constituidos por componentes de cobre, siendo un metal muy utilizado por su buena conductividad eléctrica y térmica. Debido a que están expuestos a una amplia gama de ambientes agresivos, se origina deterioro del cobre, generando fallas en los equipos y con ello pérdidas económicas. Los materiales metálicos utilizados en los dispositivos electrónicos son susceptibles a la corrosión en interiores de plantas industriales por la variaciones de humedad y temperatura que generan el tiempo de humectación (TH), originando formación de una película delgada de agua sobre la superficie metálica, además de la exposición principalmente de sulfuros en Mexicali y cloruros en Ensenada, generan el proceso de corrosión.

Palabras claves: Cobre, industria electrónica, factores climáticos, corrosión, contaminantes del aire.

Abstract

The electronics industry has grown over the last fifty years, particularly in developed countries, contributing to its economic progress. Particularly in the State of Baja California in northwest Mexico, these companies have successful in the industrial parks of Mexicali city considered as a arid zone and in Ensenada, a city and port located in the Pacific Ocean region with marine environment. In both cities during the winter and summer the main climatic factors in indoor environments of industrial plants are the humidity and temperature, which added with air pollutants as H2S and SOX in Mexicali and chloride in Ensenada, generate corrosion in the electronic devices and equipments and decreases their operational yielding. Climate change in indoors of electronics industry is due to the variation of moisture, temperature and concentration higher than enviromental standards of air pollutants such as sulfurs, CO, NOX, O3 and particulate matter PM2.5 and PM10 from the outdoors that penetrate to indoors by holes and air conditioning systems. Gaseous and particulate air pollutants are monitored by Environmental Monitoring Stations (EMS) in Mexicali, while SOX and Cl were determined in Ensenada by the technique of sulfatation plates (TSP) and the wet candle method (WCM). The metal specimens in both cities were analyzed by scanning electron microscopy (SEM) and Auger electron spectroscopy (AES) to determine the corrosion products. Electronic equipments installed in the plants are constituted by components of copper, for its good electrical and thermal conductivity. They are exposed to a wide range of harsh environments, and caused deterioration of the copper, causing equipment failures and thereby economic losses. Variations of relative humidity and temperature generate the time of wetness (TOW), which cause formation of a thin film of water on the metal surface, in addition to the main air pollutants as sulfides in Mexicali and chlorides in Ensenada, generate the corrosion process.

Keywords: Copper, electronics industry, climatic factors, corrosion, air pollutants.

Introducción

La industria electrónica tiene una amplia variedad de macro y micro componentes electrónicos que constituyen a los dispositivos y equipos electrónicos de plantas industriales, con características específicas de operación, que cumplen funciones según la capacidad de cada dispositivo. Además se contemplan los conectores y uniones eléctricas de materiales metálicos, que permiten la conductividad eléctrica La reducción en la circuitería y tamaños en los componentes, aunado al incremento de la velocidad de operación y el incremento en los niveles de las señales eléctricas, originan que el diseño de equipos electrónicos sea más complejo y susceptible a la corrosión. El uso de dispositivos electrónicos en aplicaciones y condiciones críticas, requiere un mayor entendimiento en la interacción de estos con el medio ambiente al que se exponen, donde se genera corrosión y los equipos electrónicos fallan. La gran cantidad de conexiones entre componentes de equipos electrónicos generan una resistencia eléctrica, y la falta de voltajes regulados en ciertas compañías, son causa de que no operen a su máxima capacidad [1]. Los procesos de manufactura en la industria electrónica, requieren de instalación de dispositivos en estructuras, conteo de productos, detección de defectos y pruebas de conductividad eléctrica de los productos fabricados [2, 3]. Un equipo industrial con conductividad eléctrica deficiente, no realiza las operaciones adecuadamente originando defectos y causando pérdidas económicas [4, 5] La industria electrónica ha crecido enormemente en las zonas del primer mundo y se ha incrementado gradualmente en los países subdesarrollados, con una amplia variedad de artículos que usamos en la vida cotidiana. En la industria electrónica, se utilizan diversos metales, siendo los más comunes el aluminio, cobre, estaño, galio, germanio, hierro, oro, plata, platino y silicio. El cobre es el más utilizado en tableros electrónicos por su adecuada conductividad eléctrica y térmica.

Industria electrónica en México

En México, se ha incrementado la cantidad de plantas industriales con equipos electrónicos en los últimos diez años, en parques industriales de la ciudad de México, Guadalajara, Monterrey y principalmente en grandes ciudades fronterizas con los Estados Unidos, como Ciudad Juárez, Mexicali, Nogales, Reynosa y Tijuana. Un reporte de la AMAQ en el 2010 [6] en Mexicali, señala que de 165 empresas instaladas en esta ciudad, el 80% son industria electrónica y en Ensenada en el presente año la CANACINTRA [7], menciona que de 78 plantas industriales, el 70% son del ramo electrónico. En ambas ciudades y en ciertos periodos de invierno y verano, los factores atmosféricos y climáticos tienen un efecto negativo en el rendimiento productivo de los equipos, y se evalúa su rendimiento operativo para evitar paros de línea en manufactura [8, 9].

Contaminación y corrosión

Las actividades de transporte, almacenamiento, operación de los dispositivos y equipos electrónicos en interiores de plantas industriales, están sujetas a diversos tipos de ambientes con contaminantes del aire y variaciones de clima que generan corrosión y se clasifican de acuerdo a las condiciones ambientales. Existen normas que apoyan a proteger a los equipos electrónicos, como la European Telecommunications Standard (ETS) [10], aplicada a los análisis de ambientes a los que se exponen los sistemas de telecomunicaciones, así como otras normas que a continuación se especifican: IEC 654-4 [11] y la ISA S71.04 [12]. El proceso de corrosión en interiores de plantas industriales implica la deposición de partículas en superficies metálicas. Dichas partículas atmosféricas finitas de 0.2 mm de diámetro, generadas naturalmente de rocas y suelos, no son corrosivas pero sí abrasivas y originan una alta resistencia en contactos o conectores eléctricos. Estas partículas finas son difíciles de eliminar y se introducen por filtros de aire acondicionado, orificios o rendijas. Los iones más comunes de estas partículas generados en los interiores son el NH4+ y SO42-. Otro factor importante es la disminución de los niveles oxidantes atmosféricos en interiores como el O3, CO, NOX y SO2 provenientes del exterior, además de ciertos contaminantes del aire como el H2O2, NO2, HNO3 y otros que se mencionan en la tabla 1, generados en interiores de empresas. Además se incluyen las diferentes velocidades de aire en interiores de plantas industriales que determinan las variaciones de humedad y temperatura y la velocidad de deposición de estos contaminantes en las superficies metálicas.

Contaminantes del aire

La operatividad de equipos electrónicos de interiores de plantas industriales es afectada por atmósferas contaminadas principalmente por H2S y SO2 en Mexicali y Cl- en Ensenada. Estos contaminantes provienen de fuentes de exteriores como el parque vehicular, actividades de plantas industriales, campos geotérmicos y polvo que contiene partículas finas y gruesas de agentes atmosféricos y microorganismos y generan ambientes agresivos en interiores de plantas industriales combinación con variaciones de Humedad Relativa (HR) y la temperatura. Esto origina la corrosión de componentes metálicos de equipos electrónicos [13]. En zonas áridas se presentan rangos típico de HR que van desde 30% a 90% en verano con temperaturas en verano superiores a los 40 ° C y en invierno inferior a los 5 ° C. En ambientes marinos, la HR es de alrededor de 20% a 80% y las temperaturas en verano a un máximo de 35 ° C y en invierno de 3 °C.

Materiales y Métodos

El cobre (Cu) se utiliza en dispositivos electrónicos y equipos por su buena conductividad eléctrica y térmica. En la industria electrónica el cobre es importante para las conexiones y conectores eléctricos de los tableros electrónicos, pero es muy susceptible a los ambientes agresivos generados en interiores de plantas industriales, que generan corrosión en sus superficies. Las propiedades eléctricas de un material dependen de los niveles de HR y temperatura.

Mediciones de los factores climáticos y contaminantes del aire

La corrosión atmosférica es un fenómeno electroquímico que origina la formación de una película húmeda en superficies de cobre, generado por el TH [14]. Los factores climáticos principales analizados fueron la humedad, la temperatura y el viento. Su magnitud, instrumentos de medición y unidades se muestran en la tabla 2. Mexicali tiene un clima árido con tardes muy calientes en verano y noches muy frías en invierno, en cambio, Ensenada tiene mañanas frías en invierno y tardes con temperaturas máximas de 35 °C en verano.

La información de los contaminantes del aire se obtuvo de las Estaciones de Monitoreo Ambiental (EMA) de la Environmental Pollution of Air (EPA-USA) instaladas en lugares estratégicos de la ciudad de Mexicali. Los instrumentos especializados de monitoreo son el analizador de quimioluminiscencia modelo 42 de Thermo Ambiental Instruments Inc. para detectar NOX, un filtro de gas modelo 300E de Advanced Instruments Inc. que detecta CO, el analizador 43C fotometría de Thermo Electron Corporation para el SO2 y un analizador modelo de 400 de la API para el O3. Estos equipos electrónicos especializados tienen filtros para detectar gases y partículas de contaminantes atmosféricos. Para el monitoreo de ambientes de interiores en Ensenada, se utilizaron la técnica de platos de sulfatación (TPS) [15] y el método de la vela húmeda (MVH) [16].

Análisis gravimétrico

Las muestras de cobre para las pruebas de corrosión fueron expuestas en interiores de plantas industriales por un período de dos años en Mexicali y seis meses de Ensenada. Se aplicó el método gravimétrico con las normas estándares ASTM G [17], ASTM G-4 [18], ASTM G 31 [19], para determinar la velocidad de corrosión del cobre y relacionarla con las condiciones del clima. Esta información se correlacionó con el mínimo, promedio y máximo de HR y temperatura en diferentes períodos estacionales en ambas ciudades y con el análisis de TH. Los especímenes rectangulares de dimensiones de 2,5 cm. x 1 cm. x 0,5 cm. se limpiaron con alcohol isopropílico de alta pureza en ultrasonido durante 15 minutos. Inmediatamente después de la limpieza se colocaron en bolsas de plástico herméticamente cerradas, listas para ser instalados en las plantas industriales. Después de cada período de exposición de 1, 3, 6, 12 y 24 meses en Mexicali y de 1, 3 y 6 meses en Ensenada, las probetas metálicas se retiraron, para ser pesadas y limpiadas, y obtener la velocidad de corrosión (VC) y los niveles de corrosividad evaluados con los estándares ISO 9223 [20], ISO 11844-1 [21] e ISO 11844-2 [22]. En Mexicali, las plantas industriales donde se realizó el estudio, están ubicadas en los parques industriales y en Ensenada, dos compañías están situadas a 1 km de la costa y la otra planta se encuentra en el centro de la ciudad, a 10 km de la orilla del mar.

Análisis de MEB y EEA

La morfología de los productos de corrosión se examinó por Microscopía Electrónica de Barrido (MEB) con el análisis y microfotografías para determinar los contaminantes que reaccionan con la superficie de cobre. Los especímenes evaluados por el método gravimétrico, se analizaron además por Espectroscopia de Electrones Auger (EEA), para determinar la concentración atómica de los contaminantes atmosféricos adheridos a la superficie metálica. Además se analizó a una profundidad de 100 nm de la superficie, en una cámara con un sistema de ultra alto vacío (UAV), con una pequeña muestra de 1 cm2 [23, 24]. Las probetas fueron introducidas en una porta muestras y se realizó un análisis a una presión de 1 nano torr, con los siguientes pasos: uso una bomba mecánica de aceite para disminuir la presión atmosférica a 50 militorr y posterior a esta presión se usó en conjunto con una bomba turbo molecular para alcanzar la presión requerida del nano torr [25, 26]. Se aplicó un voltaje de 5 keV para el análisis y se usó la técnica de erosión bombardeando la superficie con un haz de iones de argón con el mismo voltaje y una densidad de corriente de 0,3 µA / cm3 para conocer con certeza las características de los productos de corrosión [27, 28]. Por la sensibilidad del análisis Auger, se determinó la composición química de los agentes adheridos a la superficie del cobre en periodos de 6, 12 y 24 horas en las plantas industriales.

Resultados y Discusión

Velocidad de corrosión

Los niveles de corrosividad en Mexicali de dos años y Ensenada de seis meses se presentan en la Tabla 2, según la norma ISO 11844-1 [21]. Los contaminantes del aire afectan el deterioro de cobre y su comportamiento a la corrosión y resistencia. Las emisiones de gases de los vehículos, el polvo fino de los campos agrícolas y las emisiones de plantas eléctricas geotérmicas son fuentes críticas de los contaminantes del aire en Mexicali. En Ensenada las principales fuentes antropogénicas y naturales de contaminantes corrosivos son los vehículos, las partículas de cloruro del medio ambiente marino y sulfuros de la plantas termoeléctrica instalada alrededor de 100 km de esta ciudad.

Influencia de factores atmosféricos en la VC

Los valores de HR y temperatura superiores a 70% y 35 º C durante el año en Mexicali y con un mínimo de 20% y 30 º C y un máximo de 80% y 10 º C en Ensenada, son factores principales para la generación de corrosión en ambas ciudades, que indican los niveles de corrosividad en interiores de plantas industriales (Tabla 3).

Los altos niveles de humedad y temperatura incrementan la VC, presentando una mayor presencia de corrosión después de los seis meses en Mexicali, por lo cual se realizó la evaluación durante seis meses en Ensenada. En ambas ciudades en el rango de 25 º C a 35 º C, con humedad relativa al 30% a 70%, la VC se incrementa muy rápido. Además, en invierno, a temperaturas de alrededor de 15 º C a 25 º C y HR de 35% al 75%, se origina la condensación del agua y con ello la formación de una película delgada húmeda en la superficie metálica del cobre y la VC aumenta muy rápido. Las variaciones de la HR en el rango de 30% a 80% y una temperatura de 0 º C y 35 º C, aunado a las concentraciones de contaminantes atmosféricos que sobrepasan los niveles estándares de calidad del aire según la EPA-US, tienen un efecto mayor en la VC, siendo los sulfuros en esta zona árida y cloruros en este ambiente marino, los agentes que promueven con mayor rapidez la corrosión. En Mexicali, a temperaturas superiores a 35 º C con HR del 50% y 85%, la VC fue lenta y en Ensenada este proceso observó con rangos de temperatura de aproximadamente 32 º C y HR del 30%. La tabla 4 representa el efecto de la exposición de cobre a los contaminantes atmosféricos como el SO2, NOX y O3, HR y temperatura, concentración de contaminantes del aire y VC del cobre en Mexicali.

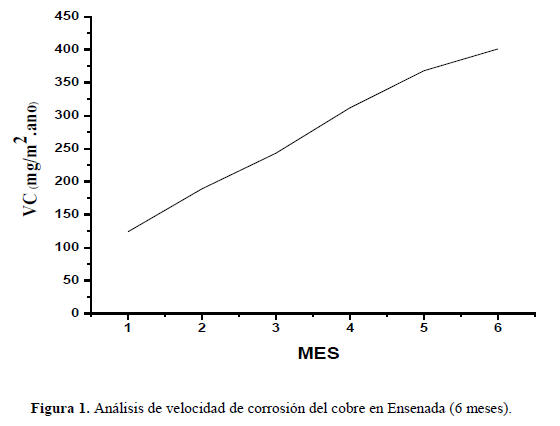

La tabla anterior muestra los valores máximo y mínimo de los parámetros mencionados anteriormente, que indica el deterioro de cobre expuestos a las condiciones interiores. Como se había mencionado, se observa que el SO2, es el contaminante del aire con mayor efecto en la VC del cobre en invierno. La VC alcanzó el valor más alto, con HR, temperatura y niveles de concentración de 87.6%, 22.9 º C y 0,68 ppm, con 336 mg/m2.año. En el análisis del ambiente marino, se observa un mayor deterioro en el cobre (Figura 1), indicando que es mayor en el ambiente marino que en el árido por la formación de la película húmeda.

Análisis de MEB y EEA

Los análisis de MEB y EEA, se llevaron a cabo para determinar los productos de corrosión formados en la superficie de cobre. La Figura 2 muestra la micrografía de MEB con imágenes de una zona con los principales productos de corrosión y las regiones analizadas por EEA a nanoescala. Esto indica lo antes mencionado con el análisis de MEB de la presencia de Cl y S principalmente, que reaccionan con la superficie de cobre [17]. Los análisis espectrales de Auger de Cu fueron generados usando un haz de electrones 5keV, que muestra un análisis de la composición química de las películas que se forman en su superficie en las Figuras 3 en Ensenada y Figura 4 en Mexicali. Se tienen los espectros de EEA de tres puntos evaluados en diferentes zonas de las probetas metálicas.

En la figura 3, los espectros indican la presencia de carbono y oxígeno, cloruros y sulfuros, con diferentes niveles de cada elemento químico en las tres regiones analizadas, donde el contaminante principal fue el Cl-. En la figura 3, que corresponde a los modelos instalados en las empresas en la ciudad de Mexicali, analizados también en tres regiones de la superficie de cobre, se observaron los diferentes niveles de azufre, carbono y oxígeno, siendo el contaminante atmosférico principal el H2S. La concentración atómica (%) de los elementos químicos en cada espectro se organizó en la tabla 5. La resolución espacial de esta técnica es de alrededor de 100 nm y una resolución de 1 nm de profundidad. Los análisis de perfiles de profundidad, se realizaron para determinar la formación de las películas en la superficie de Cu, mostradas en las Figura 5 en Ensenada y Figura 6 en Mexicali. La técnica de perfiles de profundidad se define por la alternancia de ciclos de Ar +-ion erosionando para remover una capa delgada (de 5 a 10 Ǻ) de los contaminantes del aire que reaccionan con la superficie de cobre y su caracterización en algunas regiones con la técnica de EEA. El análisis de ambas ciudades, indican la manera de analizar la manera de reducir la concentración de carbono y oxígeno y el incremento de Cl, S y Cu en Ensenada y S y Cu en Mexicali, bombardeando las muestras durante el primer ciclo de pulverización.

Discusión

Los microcircuitos, conectores y contactos eléctricos utilizados en la industria electrónica, son susceptibles a la corrosión atmosférica, que se genera en interiores de plantas industriales en Mexicali y Ensenada. Se detectó corrosión uniforme localizada en las muestras de cobre analizadas en ambas ciudades después de los seis meses de exposición. En la zona árida el contaminante atmosférico principal es H2S y en la zona costa, el Cl- fue el agente corrosivo más importante. Un análisis comparativo, después de seis meses de exposición de muestras de cobre detecta un mayor deterioro en Ensenada que en Mexicali, lo que indica que la VC de interiores de plantas industriales de esta zona costera es mayor que en el ambiente árido de esta zona de la República Mexicana.

Conclusiones

La miniaturización y la necesidad de tener mayores dispositivos electrónicos de menor tamaño, hace que sean susceptibles a la corrosión y fallas eléctricas. Las probetas metálicas de Cu expuestas a contaminantes del aire revelan un aumento en sus concentraciones en condiciones y variaciones de HR y temperatura, generando corrosión e incrementando la VC en interiores de plantas industriales, siendo un impacto crítico en el proceso de manufactura tanto en ambientes áridos y marinos. Los valores de HR superiores al 75% y la concentración de contaminantes del aire como sulfuros en Mexicali y cloruros en Ensenada, promueven e incrementan la corrosión. La composición de la superficie de cobre fue obtenida por los espectros Auger, mostrando corrosión localizada desde el primer mes hasta los seis meses de exposición en ambas ciudades, y uniforme a la corrosión a partir d los 6 meses en ambas ciudades. Las partículas y gases contaminantes, depositados sobre las superficies metálicas de los micro componentes electrónicos, se generan en las zonas residenciales e industriales con la circulación de automóviles y las operaciones industriales, principalmente, que favorecen la corrosión. Los equipos electrónicos instalados en plantas industriales están expuestos a atmósferas agresivas de ambientales en interiores. La corrosión del cobre en ambientes interiores puede verse como una variación de la corrosión atmosférica del exterior de la industria electrónica. En contraste en ambientes de exteriores, en un ambiente interior la película húmeda sobre la superficie del metal se forma más rápidamente y de manera uniforme, mientras no haya deficiencia de oxígeno. De lo contrario, se forma en algunas zonas y el ataque por contaminantes del aire origina corrosión localizada, siendo más delgada que en el exterior. Este proceso ocurre con frecuencia y se rige por las condiciones de humedad relativamente constante controlada. A veces a temperatura del ambiente en interiores y la HR son controlados y, en consecuencia, la cantidad de agua adsorbida en superficies es mínima por lo cual no se forma la película.

Agradecimientos

Los autores expresan su agradecimiento por el apoyo financiero, de una beca postdoctoral de Gustavo López por el Consejo Nacional de Ciencia y Tecnología, a través de Centro de Investigación y de Educación Superior de Ensenada y la Universidad Nacional Autónoma de México en Ensenada, en colaboración con la Ingeniería Instituto y Facultad de Ingeniería, ambos de la Universidad de Baja California, Mexicali, Baja California, México.

Referencias

[1] B.G. Lopez, S.B. Valdez, K. R. Zlatev, P.J, Flores, B.M. Carrillo and W. M. Schorr (2007); Corrosion of metals at indoor conditions in the electronics manufacturing industry; Anti-Corrosion Methods and Materials. [ Links ]

[2] B. Valdez and M. Schorr (2006); El control de la corrosión en la industria electrónica; Revista Ciencia. [ Links ]

[3] Chongchen Xu (2003);Corrosion in Microelectronics; Partial Filfillment of MatE 234. [ Links ]

[4] L. Veleva, B. Valdez, G. Lopez, L. Vargas and J. Flores (2008); Atmospheric corrosion of electro-electronics metals in urban desert simulated indoor environment; Corrosion Engineering Science and Technology. [ Links ]

[5] Raichev R., Veleva L, Valdez B.(2009); Corrosion de metales y degradación de materiales; Editorial UABC. [ Links ]

[6] Asociación de Maquiladoras de Mexicali (AMAQ), 2010.

[7] CANACINTRA: Macro, Mediana y Microempresas en Ensenada, 2010. [ Links ]

[8] A. Moncmanova (2007); Environmental Deterioration of Materials, WITPress, pp 108-112. [ Links ]

[9] López Badilla Gustavo; Ph.D. Thesis; Caracterización de la corrosión en materiales metálicos de la industria electrónica en Mexicali, B.C., 2008. [ Links ]

[10] European Telecommunications Standard (ETS), ETSI TC-SPS Reference: T/S 22-01, ICS: 33.080, March 1992. [ Links ]

[11] CEI-IEC 654-4 Operating conditions for industrial-process measurement and control equipment Part 4: Corrosive and erosive influences, First edition, 1987. [ Links ]

[12] ISA S71.04; ANSI/ISA S71.04-198, Environmental Conditions for Process measurement and Control Systems: Airborne Contaminants, 1985. [ Links ]

[13] Cerrud-Sánchez. S.M, Armendáriz J., Ortiz-Prado V.H., Schouwenaars R.(2005); Deterioro por corrosión atmosférica de componentes electrónicos de equipo telefónico; INGENIERIA. Investigación y Tecnología VI, 4. 219-237. [ Links ]

[14] ASTM G84 - 89(2005) Standard Practice for Measurement of Time-of-Wetness on Surfaces Exposed to Wetting Conditions as in Atmospheric Corrosion Testing ASTM G84 - 89(2005. [ Links ]

[15] ASTM G91 - 97(2004) Standard Practice for Monitoring Atmospheric SO2 Using the Sulfation Plate Technique. [ Links ]

[16] ASTM G140 - 02(2008) Standard Test Method for Determining Atmospheric Chloride Deposition Rate by Wet Candle Method. [ Links ]

[17] ASTM G1 - 03 (2003). Standard Practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens. [ Links ]

[18] ASTM G4 - 01(2008) Standard Guide for Conducting Corrosion Tests in Field Applications. [ Links ]

[19] ASTM G31 - 72(2004) Standard Practice for Laboratory Immersion Corrosion Testing of Metals [ Links ]

[20] ISO 9223, Corrosion of Metals and Alloys. Corrosivity of Atmospheres, Classification, International Organization for Standardization, Geneve, Switzerland, 1992. [ Links ]

[21] ISO 11844-1:2006. Corrosion of metals and alloys - Classification of low corrosivity of indoor atmospheres- Determination and estimation of indoor corrosivity. ISO, Geneva, 2006. [ Links ]

[22] ISO 11844-2:2005. Corrosion of metals and alloys - Classification of low corrosivity of indoor atmospheres - Determination and estimation attack in indoor atmospheres. ISO, Geneva, 2005. [ Links ]

[23] ASTM E1127 – 08 (2001), Standard Guide for Depth Profiling in Auger Electron Spectroscopy ASTM E1127 – 08. [ Links ]

[24] Practical surface analysis-PSA, (2000), Second Edition, Volume 1 Auger and XPS, Photoelectron Spectroscopy. [ Links ]

[25] S. Narayanan, Y. Woo Park and K. Yong Lee (2007), Science direct, Elsevier B.V, "Fretting-corrosion mapping of tin-plated copper alloy contacts", Volume 262, Issues 1-2 , pp 228-233.

[26] J. M. Bastidas, N. Mora, E. Cano and J.L. Polo (2004), Journal of Materials Science: Materials in Medicine , "Characterization of copper corrosion products originated in simulated uterine fluids and on packaged intrauterine devices", Volume 12, Number 5. [ Links ]

[27] K. Asami, M. Kikuchi and K. Hashimoto (1997); An auger electron spectroscopic study of the corrosion behavior of an amorphous Zr40Cu60 alloy; Corrosion Science ; Volume 39, Issue 1 , pp 95-106. [ Links ]

[28] Y. Van Ingelgem, I. Vandendael, J. Vereecken, A. Hubin (2003), Study of copper corrosion products formed during localized corrosion using field emission Auger electron spectroscopy, Surface and Interface Analysis, Volume 40 Issue 3-4 , pp 273 – 276. [ Links ]