PACS: 42.30-d

1. Introducción

La medición de las propiedades de los materiales sin contacto es de gran importancia debido a que mantiene el control de calidad de las medidas sin perturbar la naturaleza de las muestras durante su proceso de producción. Entre los parámetros que caracterizan las propiedades mecánicas de un sólido se encuentra el módulo de Young. Existen diferentes técnicas experimentales utilizadas para la medición de esfuerzos y deformaciones que forman parte del grupo de pruebas no destructivas debido a que no ejercen modificaciones estructurales en las muestras; entre ellos se encuentra la interferometría de moteado, del inglés speckle.

El moteado se produce por la distribución aleatoria de la intensidad producida por la reflexión especular de luz monocromática o cuasi monocrática coherente en una superficie rugosa con espesores próximos a la longitud de onda, que se traduce en un patrón de zonas claras y oscuras de apariencia granular. En un punto exterior a la superficie, la dispersión resultante se compone de muchas ondas coherentes y desfasadas por la rugosidad del material con iguales longitudes de onda produciendo un fenómeno de interferencia en dicho punto.

Para diferentes puntos de observación tenemos diferentes distancias recorridas por las ondas reflejadas con nuevos valores de intensidad de interferencia. Como resultado la superficie iluminada será una serie de manchas brillantes y zonas oscuras de intensidad relativa y aspecto de motas, Fig. 1. Cada onda dispersada por la superficie presenta una amplitud y fase estadísticamente independientes entre sí siendo la más probable la intensidad nula con algunos puntos de máximo relativo, mota (speckle), que destacan claramente debido al contraste, mientras que la fase de las ondas se distribuyen uniformemente entre -π y +π.

En general, la estadística de la formación del moteado dependen de la coherencia de la luz incidente y de las propiedades rugosas de la superficie. La distribución de probabilidad de la intensidad luminosa está dado por P(I) = (1/⟨I⟩) exp[-1/⟨I⟩], donde ⟨I⟩ es la luminosidad media.

El patrón de moteado es objetivo cuando no requiere de medios ópticos para apreciar sus características y es subjetivo cuando a partir de un sistema óptico se aprecia la imagen del moteado. Este último proceso, permite determinar las dimensiones de las motas siempre que éstas coincidan con los límites de detección del sistema óptico. Para un sistema óptico, el tamaño medio de las motas está definido como

donde Fa es la apertura relativa, λ longitud de onda y M la amplificación del sistema óptico. Este tamaño en promedio, es mayor al tamaño del elemento sensible a registrarlo 1.

Como la interferencia contiene una distribución aleatoria de dispersores debido a las irregularidades y estructuras microscópicas de la superficie, el efecto de moteado puede usarse para obtener la información de los desplazamientos a lo largo de cualquiera de los ejes de un sistema de coordenadas previamente establecido sobre el objeto. Dependiendo de la dirección de la iluminación y observación, el sistema experimental es sensible dentro o fuera del plano de evaluación; la fase de cada mota en el plano de la imagen contiene información debido al movimiento de ésta, en la superficie. Si un segundo frente de onda coherente se suma al patrón de moteado, actúa como una referencia de fase. La intensidad de cada mota es entonces una función de la relación de la fase entre dos frentes de onda asociados a la deformación de la superficie. La deformación se presenta como la diferencia en intensidades de moteado antes y después de la deformación 2. En regiones donde la superficie no se ha desplazado, las motas mantienen su intensidad original. Los dos patrones de moteado se correlacionan mediante la suma o la sustracción de las intensidades, manifestándose mediante franjas claras y oscuras que corresponden a los sitios con diferencia de la fase entre los dos frentes de onda. Esta diferencia de fase se relaciona con la diferencia de camino óptico introducido por el desplazamiento de la superficie 3.

La técnica de moteado es útil en el análisis de vibración para usos industriales y la medición de la deformación debido a esfuerzos. Los elementos mecánicos sometidos a tensión sufren deformaciones no lineales; estos pueden causar concentraciones de esfuerzo localmente que pueden sobrepasar los límites de elasticidad y provocar microfracturas. Los métodos interferométricos proporcionan una herramienta de gran sensibilidad y precisión mediante la interferencia constructiva y destructiva de las ondas para la medición de la deformación 4.

La importancia del estudio de las propiedades de los materiales radica en las diversas aplicaciones de acuerdo a sus características físicas. El primer paso en el proceso de selección de tipo de material requiere que se analice las características mecánicas más importantes tales como la resistencia, la rigidez y la ductibilidad. La caracterización del material permite su aplicación en situaciones reales de ingeniería.

En este trabajo, el material bajo estudio es una barra de aluminio, excelente materia prima para la manufactura de muchos componentes debido a sus características como la alta resistencia y ductibilidad combinada con su tolerancia a la corrosión y su fácil manejo. La medición de estas características se realizan en transductores de fuerza o extensómetros cuyo funcionamiento está basado en principios mecánicos, ópticos o eléctricos. En el caso óptico la ventaja de medir deformaciones sobre toda la superficie radica en que las mediciones son más precisas ya que no tienen contacto directo con el objeto siendo ideales para materiales sumamente frágiles y de alta capacidad elástica 5. En este contexto, la DSPI es una técnica óptica no destructiva ideal para la medición de las deformaciones micrométricas 6 porque su funcionamiento se basa en la iluminación del objeto sin modificar su forma y porque permite la detección de la deformación del objeto completo.

La aplicación de esta técnica 7 es equivalente a un extensómetro interferométrico; inicialmente la barra de aluminio fue sometida a flexión debido a la aplicación de diferentes cargas mecánicas, la imágenes interferométricas fueron adquiridas por un CMOS. Las franjas se obtienen operando la sustracción de las imágenes adquiridas lo que hace posible la medición de las deformaciones con la apariencia característica del moteado. Se aplica luego la FFT para un mejor contraste de las franjas brillantes y oscuras, para determinar la deformación de la barra.

2. Teoría

En la reflexión especular que se produce al incidir una luz coherente sobre un objeto rugoso, es posible apreciar un patrón aleatorio de motas producidas por la superficie. En el caso de la iluminación láser se puede notar fácilmente este fenómeno que se conoce como patrón de moteado. Este fenómeno se debe a la coherencia de la fuente de iluminación y a la rugosidad de la superficie que debe ser del orden de la longitud de onda λ de la radiación electromagnética con que es iluminado. Esta iluminación incide en toda la superficie rugosa y la reflexión es producida en todas las direcciones haciendo una interferencia aleatoria y formando el patrón de moteado cuyo perfil en el plano imagen es casi gaussiano.

2.1. Interferometría de patrón de moteado

Esta técnica está basada en estudiar la variación de la fase óptica del patrón del moteado por la interferencia con un haz de referencia uniforme o bien con otro patrón de moteado, procedente o no del mismo difusor sobre el que se realiza la medida obteniéndose un interferograma resultante. Las variaciones de la fase óptica del moteado entre el estado inicial y perturbado se convierten en variaciones de intensidad que se emplean para su detección.

El método de interferometría de moteado se basa en la adición de dos frentes de onda; el haz proveniente del objeto y el de referencia deben proceder de la misma fuente láser, como resultado el patrón de moteado está formado por la interferencia de dos haces coherentes entre sí. Cuando el objeto sufre deformaciones, la adición del haz de referencia produce un cambio en el comportamiento del patrón de moteado. La intensidad en el patrón resultante depende de la distribución relativa de la fase de ambos haces. Para apreciar el movimiento se almacenan dos imágenes anterior y posterior al desplazamiento para ser sustraídas; esta imagen es conocida como patrón de correlación o correlograma. El desplazamiento máximo detectable por esta técnica es del orden del tamaño de grano del moteado, permitiendo medidas en el rango donde técnicas basadas en la variación de sensibilidad de intensidad no son aplicables. La intensidad inicial para un punto (x, y) del objeto en el plano está dado por

Luego de ser deformado, se produce un cambio de fase entre los frentes de onda y la distribución de la intensidad resulta ser

donde IA , IB son las intensidades de los haces, ψ es la diferencia de la fase aleatoria entre los haces, Δϕ es la diferencia de fase adicional introducida por la deformación o desplazamiento del objeto analizado.

El patrón de moteado deformado es comparado con el patrón inicial mediante la sustracción de las intensidades. El resultado es la aparición de un conjunto de franjas claras y oscuras correspondientes a los sitios de diferencia de fases iguales de los frentes de onda. Esta diferencia de fase Δϕ se relaciona con la diferencia de camino óptico introducido por el movimiento de la superficie por lo que es posible cuantificarlo.

La diferencia de la intensidad del patrón deformado y del patrón inicial permite la visualización del patrón de franjas mediante

La raíz cuadrada describe la iluminación de fondo, el primer factor seno representa la alta frecuencia espacial y el ruido del moteado que varía aleatoriamente de píxel a píxel, el segundo es la modulación de baja frecuencia inducida por el desplazamiento que se conoce como interferencia de moteado representada por las franjas de correlación, Ec. (5). La posición del píxel en los dos interferogramas antes y después del desplazamiento se aprecia luego de realizar la sustracción en las franjas claras y oscuras; píxeles que no muestran cambio luego de la correlación se muestran oscuras, píxeles en las cuales el patrón de moteado ha cambiado se muestran como una gama de grises o blancos; Los mínimos de las franjas aparecen siempre que Δϕ = (2n+1)π, y los máximos para Δϕ = 2nπ con n entero.

Analizar las franjas permite determinar las concentraciones de los esfuerzos antes de sobrepasar el límite elástico de los materiales y puede ocurrir, en algunos materiales, que al ser sometidos a cargas sus posibles fallas internas repercutan en la deformación, detectándolas en la medición o en el proceso de control. Esta es una gran ventaja comparativa, ya que otras técnicas solo miden la diferencia de la distancia entre dos puntos del objeto y suponen una distribución uniforme de las deformaciones; teniendo que llegar al punto de ruptura del material para determinar la región de concentración de los esfuerzos.

En la interferometría de moteado, el desplazamiento de cada mota antes y después de una deformación es registrado, produciendo una correlación de moteado, este depende de la variación de la longitud de camino óptico. Si el objeto es desplazado fuera de su plano, habrá un cambio en el patrón de moteado. Este desplazamiento está asociado al cambio en la fase del haz procedente del objeto en relación con el haz de referencia. En otras palabras, la deformación se mide mediante la determinación de la diferencia de la longitud del camino óptico de los dos haces, antes y después de la deformación, es decir, al cambio de fase de las motas. Si el objeto se deforma, la longitud de la trayectoria de los dos haces varían; uno resulta más corto que el otro, esta configuración sólo es sensible a las deformaciones en una sola dirección.

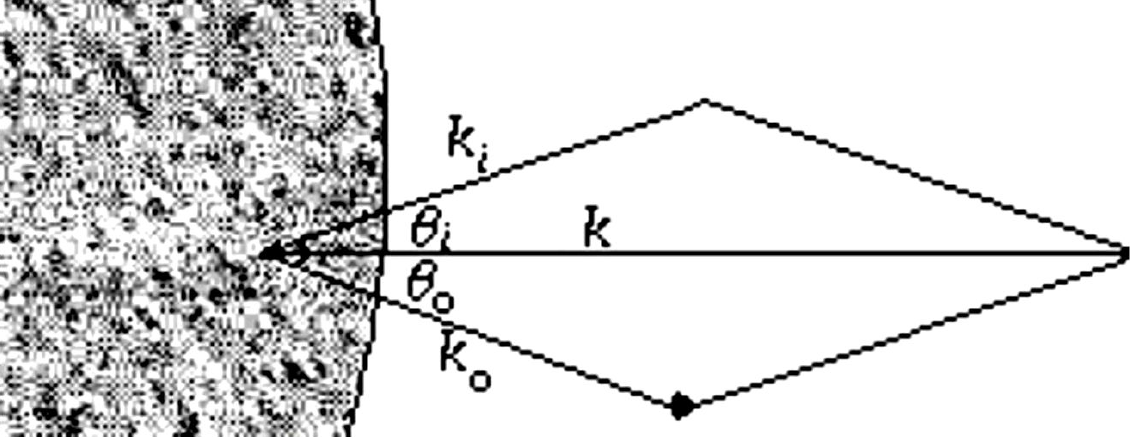

Para cualquier punto del patrón de moteado, la fase óptica Δϕ es aleatoria y es el resultado de una componente debida a la diferencia de caminos de cada uno de los puntos dispersados por la superficie iluminada ϕp y otra por la componente referencial ϕ0 equivalente a la fase de la fuente ϕi más el desfasaje de la fuente a la superficie iluminada ki ⋅ (r - ri) y la referencial a la superficie iluminada k0 ⋅ (r0 - r) 8.

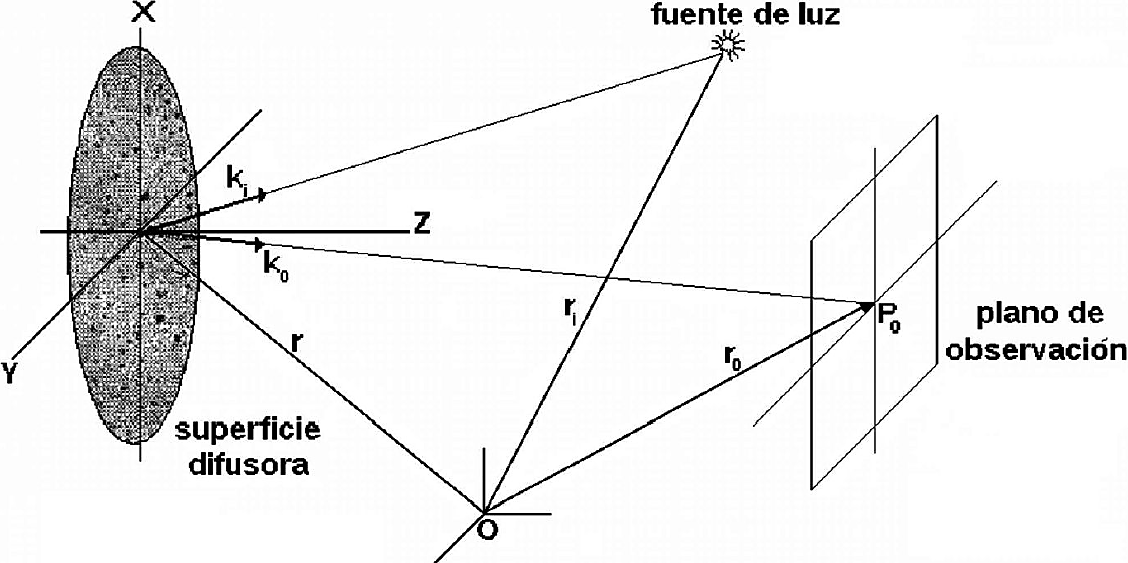

La Fig. 2 representa el comportamiento de los vectores r0, ri , r, k0 y ki al interaccionar con el objeto difusor desde el plano de observación,

donde ki = (2π/λ)ni y k0 = (2π/λ)n0 son los vectores de propagación de onda correspondientes a las direcciones de de iluminación y observación; si las distancias entre la muestra, la fuente y la interferencia son grandes respecto a la zona iluminada y adicionalmente el ángulo entre la región iluminada y el punto de medida es pequeño, se puede aplicar la aproximación paraxial.

El vector sensibilidad representa la diferencia entre los vectores de propagación k = ki - k0

con ϕ' = ϕi + k0 ⋅ r0 - ki ⋅ ri, si se produce una perturbación en la superficie iluminada por un desplazamiento, se produce, también, un cambio en la fase del moteado,

Cada término Δϕp representa cambios en la fase aleatoria del patrón de moteado debido a la perturbación; para el caso de pequeñas deformaciones que no alteren la microestructura de la superficie es igual a cero. El término Δϕ' representa cambios en las condiciones de la fuente o geometría del sistema de medida,

Desarrollando Δ(k ⋅ r) de la Ec. (8), tenemos

La variación Δk ⋅ Δr es tan pequeña que resulta despreciable

El término Δϕ' + Δk ⋅ r representa las variaciones de cambios en la geometría de la iluminación, de la observación, de la longitud de onda, del índice de refracción del medio y de la fase inicial de la fuente. Si todos estos parámetros no varían durante el experimento, la variación de la fase debido al desplazamiento de la superficie corresponde a

El cambio de fase Δϕ solamente es sensible al desplazamiento Δr en la dirección del vector sensibilidad k. A partir de las variaciones de la fase es posible determinar desplazamientos normales al plano, Fig. 3. El vector de onda en la dirección k0 se hace interferir posteriormente con un haz de referencia para determinar el desplazamiento a partir de las variaciones de intensidad,

Figura 3 Representación del vector sensibilidad k, donde k es el número de onda, 2θ el ángulo formado por ki y k0, | Δr | es la proyección del desplazamiento en la dirección de la bisectriz de 2θ, proyección en la dirección del vector sensibilidad coincidente con el eje normal a la superficie dispersora.

Como Δr equivale a los desplazamientos producidos por las deformaciones, Δr = Δd ya que θi ≈ θ0 = 0 y cosθ = 1 debido a que la interferencia se produce fuera del plano, el cambio de fase para un punto cualquiera queda representada como

La precisión de la técnica de correlación es de aproximadamente 1% del tamaño del píxel y depende del tamaño del área de estudio, el aumento, y del número de píxeles del detector. Con esta técnica, se detectan las deformaciones que se encuentran en el orden desde las centésimas hasta varias decenas de micras.

2.2. Transformada de Fourier

La imagen adquirida presenta un patrón de franjas de interferencia que se representa mediante 9

donde g(x, y) es la intensidad de la imagen para el punto (x, y), a(x, y) representa el background, b(x, y) el contraste o la visibilidad de las franjas brillantes y oscuras, f0 la frecuencia espacial y ϕ(x, y) la fase que contiene la forma del objeto en estudio. Los términos a(x, y) y b(x, y) son irradiancias que deben ser separadas de la fase para ser evaluadas; esto es posible debido a que varían ϕ(x, y), a(x, y), b(x, y) muy lentamente en comparación con la frecuencia f0.

Usando las relaciones de Euler, reescribimos la Ec. (14), obteniendo

donde

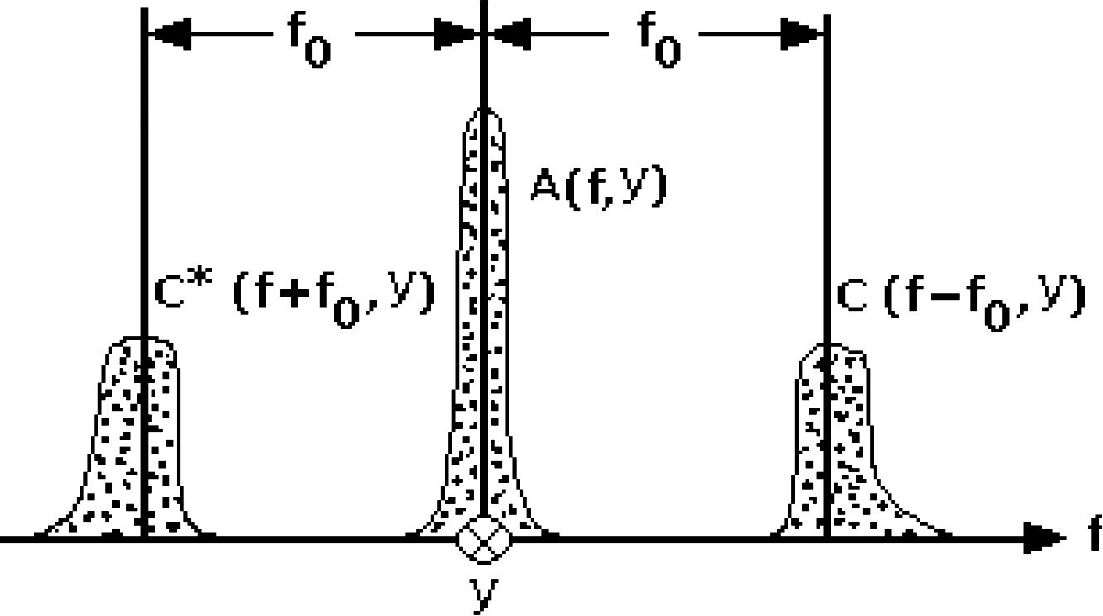

Determinando la transformada de Fourier respecto a x, de la Ec. (15) obtenemos la imagen en el espacio de frecuencias dado por

donde

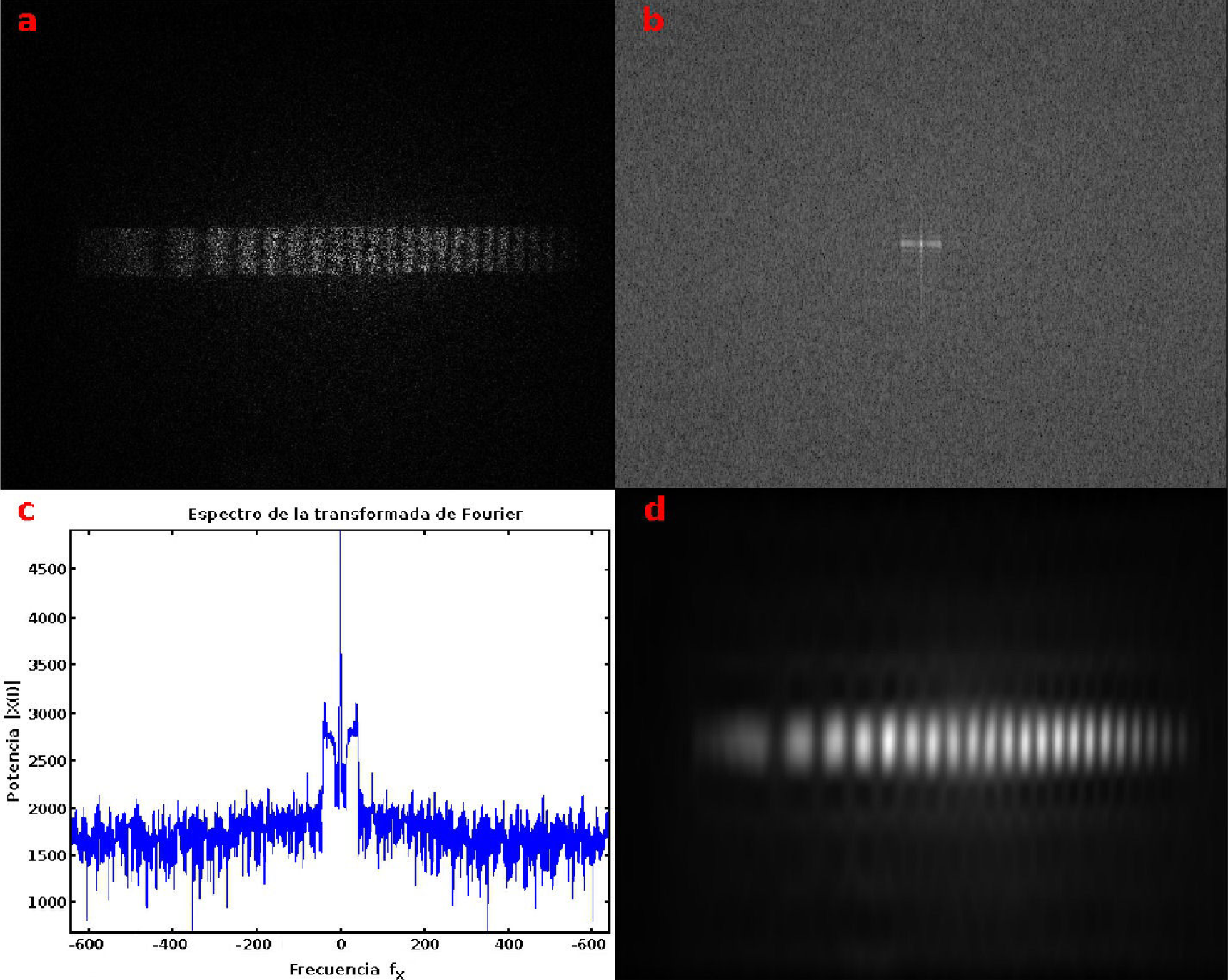

En la Fig. 4 la función G(f; y) se encuentra en el dominio de las frecuencias, A(f; y) corresponde al background que ha sido separado y puede ser filtrado. Los dos lóbulos se encuentran a la frecuencia f0, ambos lóbulos son conjugados y contienen la información de la superficie proporcionada por C*(f + f0; y) y C(f - f0; y).

Figura 4 Aplicación de la transformada de Fourier; los parámetros A(f; y), C*(f + f0; y) y C(f - f0, y) son separados.

Una vez seleccionada y filtrada la función que contiene la información de la superficie, se aplica la transformada inversa de Fourier a C(f; y) o C*(f, y) para obtener la función en el dominio espacial c(x; y) o c*(x, y), respectivamente.

En la Fig. 5 se aprecia la aplicación de la transformada de Fourier a una imagen speckle o de moteado; en Fig. 5a se muestra la imagen speckle inicial, la imagen Fig. 5b es su transformada de Fourier, Fig. 5c representa la separación de la señal en función de la frecuencia; el filtrado reduce y/o amplifica la luminosidad de la imagen para finalmente retornar al dominio espacial con la transformada inversa de Fourier, Fig. 5d.

2.3. Flexión de una barra empotrada con un extremo libre

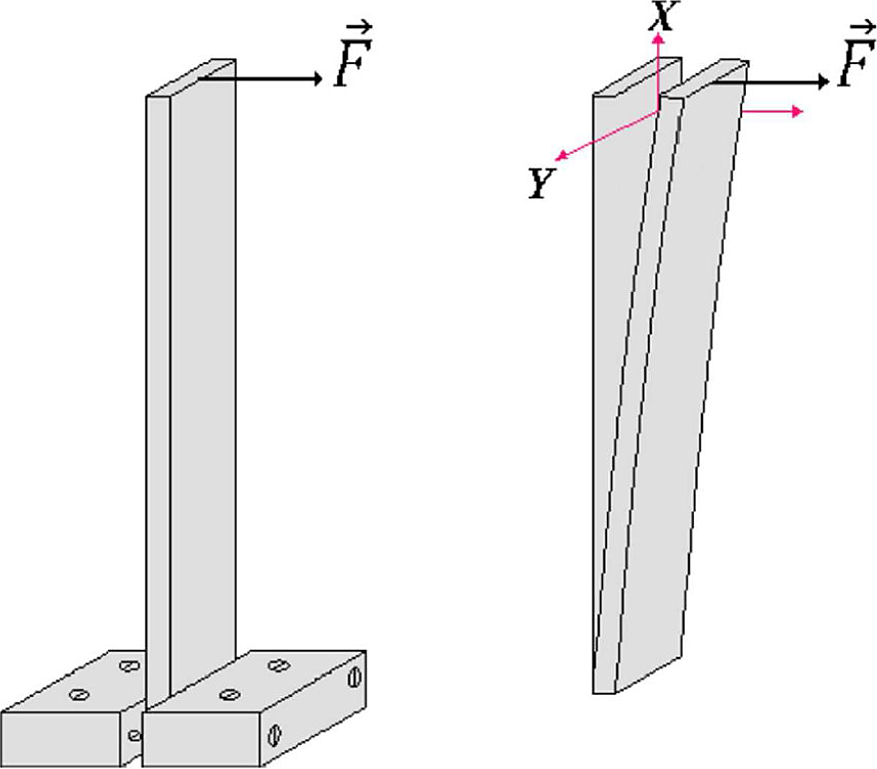

Las barras o vigas generalmente son cuerpos sólidos homogéneos e isotrópicos de forma alargada y sección recta constante, de gran interés en ingeniería y arquitectura que normalmente se utilizan en posición horizontal siendo su longitud grande comparada con las dimensiones de su área transversal. Pueden estar sometidas a cargas concentradas, pares o momentos concentrados que actúan solos o en una combinación cualquiera; siendo la flexión la principal deformación que sufren, la curva deformada que adopta la barra flexionada se denomina viga elástica o voladizo. En nuestro caso la forma que toma la barra de longitud L empotrada en un extremo y de la que pende una sobrecarga F de su extremo libre es equivalente al de una viga elástica como se muestra en la Fig. 6.

Al aplicar un esfuerzo a la barra, esta se curva de modo que la superficie interna de la curva es comprimida mientras que la curva externa se encuentra tensada, además existe una porción de la superficie relativamente paralela al eje de la barra que no sufre ningún tipo de deformación, cerca a la base, conocida como superficie neutra, y para pequeñas flexiones el centro de gravedad de esa porción se encuentra dentro la sección transversal 10.

Debajo de la zona neutra, la compresión es proporcional a la distancia de la superficie neutra, así como en la zona superior, la tracción también lo es a la distancia de la misma, es decir, el estiramiento longitudinal Δl es proporcional a la altura y. Ambas deformaciones son proporcionales a la longitud l respecto al radio de curvatura ρ,

donde Y es el módulo de Young de la barra. Para cualquier corte transversal, se tienen un par de fuerzas en sentido contrario, por encima y por debajo de la superficie neutra; la resultante de este par forma un momento de flexión o torque sobre la línea neutra M, respecto a la superficie S,

por la deformación, el torque en la línea neutra es

la integral mostrada en la Ec. (25) es el segundo momento del área, también conocida como el momento de inercia del área del plano, I, que representa la propiedad de una sección transversal para predecir la resistencia a la flexión.

El cálculo de I para la viga flexionada de ancho a y espesor b está dado por

Para pequeñas deflexiones de una barra cuya longitud l es grande respecto a su sección transversal, como la Fig. 7, la deflexión para una distancia x es dada como una función z(x) 11.

Luego, la curvatura ρ para cualquier posición z(x) se representa por

si las deformaciones son tan pequeñas, entonces (dz/dx)2 es bastante pequeño que no se considera en la Ec. (27), de modo que

como el momento es una función de x, la carga deformadora F en el extremo de la barra, describe la función

donde m es la masa de la carga deformadora y el torque que debe soportar la barra está dado por

cuya solución es

La deformación en el extremo de la barra aumenta con el cubo de la longitud de la misma. La solución de la Ec. (32) es válida si el espesor de la barra es pequeño comparado con el radio de curvatura ya que el area transversal de esta se mantiene constante.

3. Experimento y resultados

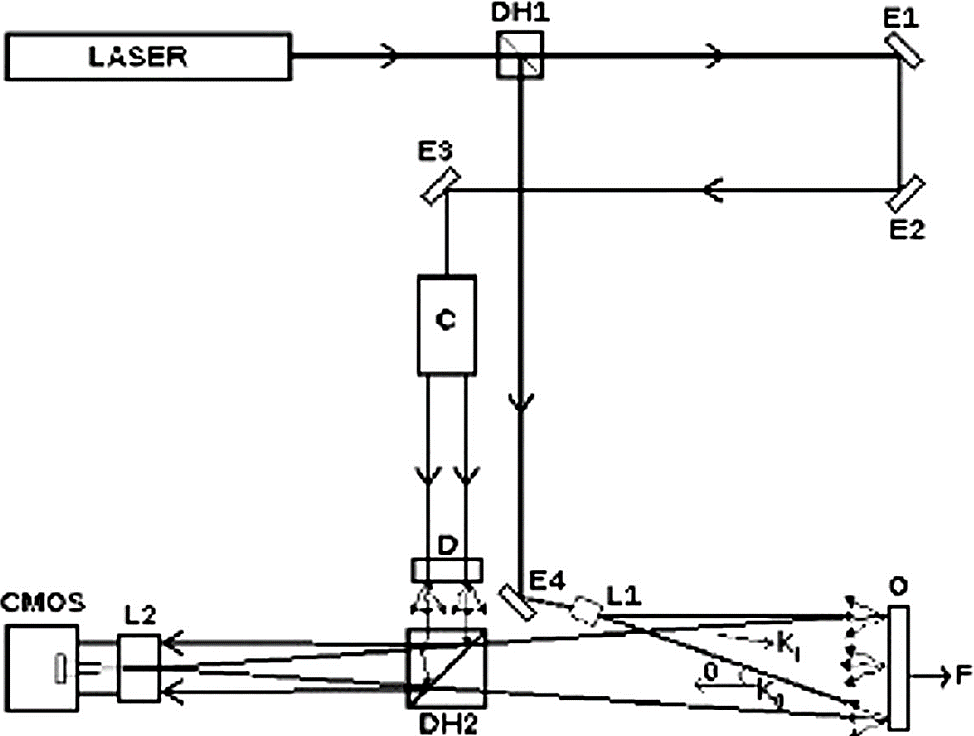

La parte óptica consta, en general, de una fuente de luz coherente, un divisor de haz, elementos ópticos como lentes, espejos, colimadores que permitan el control del haz determinando la observación e iluminación geométrica que define la magnitud y la sensibilidad del DSPI. El interferograma producido por los haces principal y el de referencia, produce un patrón de moteado capturado por la cámara; en cada punto de esta imagen está codificada la información del objeto. En el DSPI el objeto es iluminado por un haz de láser en un ángulo θ respecto a la normal de la superficie del objeto, por otro lado, un haz de referencia -un frente de onda esférico-, es añadido. La imagen de moteado es formada por la lente en el plano del detector CMOS. La limitación del tamaño del objeto estudiado depende principalmente del aumento del sistema óptico en la formación de las imágenes.

Para obtener la deformación de la barra se utilizó un interferómetro sensible a desplazamientos fuera del plano. La Fig. 8, muestra el arreglo óptico implementado, la fuente es un láser de longitud de onda 632.8 nm y 15 mW. El sistema de video para la captura de los patrones de moteado está constituido por un CMOS con 1024 × 1280 píxeles. Para que el moteado sea resuelto, su tamaño debe exceder al de los píxels de la cámara que en nuestro caso fue de 5.2 μm 12, esto se consigue maximizando el tamaño de la motas a partir de la Ec. (1).

Figura 8 Esquema del arreglo DSPI, donde DH1, DH2 son los divisores de haz; E1, E2, E3, E4 son los espejos; C, L1, L2, D, O y F son el colimador, la lente objetivo de microscopio, la lente de zoom, el difusor de luz (vidrio esmerilado), el objeto (barra delgada en posición vertical) y la fuerza aplicada, respectivamente.

En la Fig. 8, el haz principal trae la información del objeto de estudio, en nuestro caso la barra de aluminio O, al combinarse con el haz referencial del vidrio esmerilado D da como resultado una imagen capturada por el CMOS que es llevada al computador mostrando la característica de la superficie moteada.

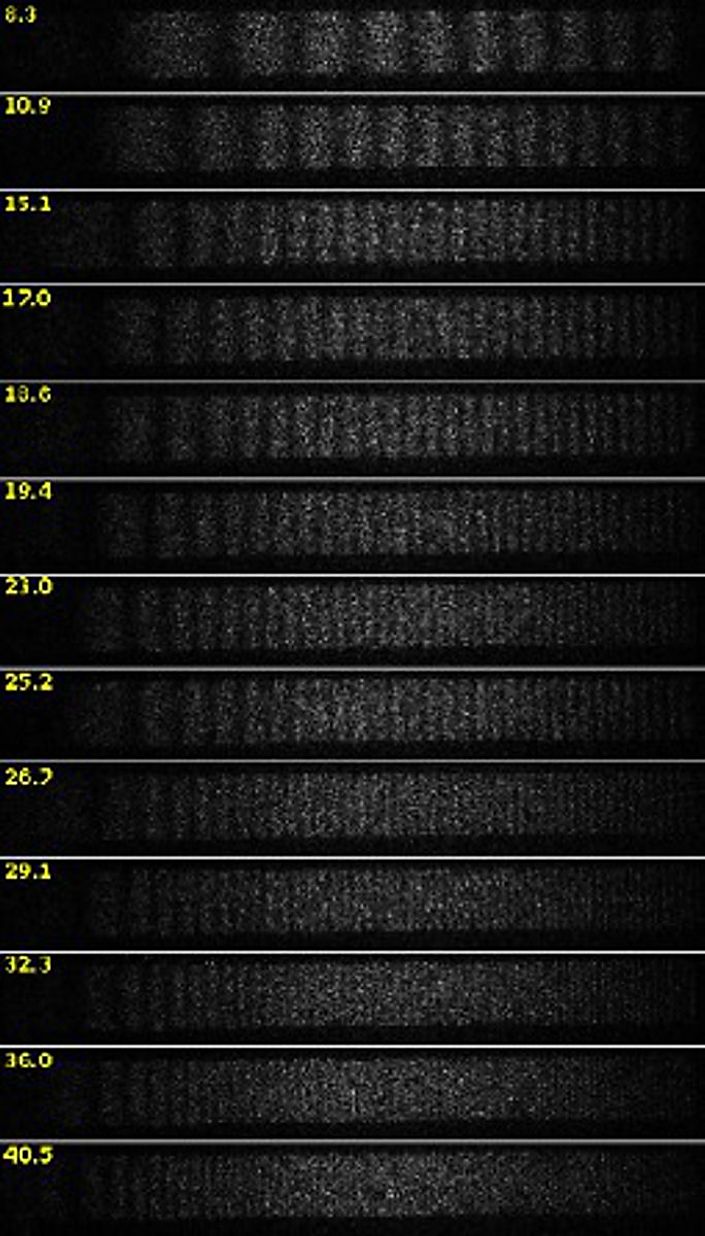

La imagen de referencia es capturada y luego cuando se le aplica una carga a la barra y se deforma, la cámara detecta los cambios en las posiciones de los píxels para luego restarlas píxel a píxel. Este proceso proporciona las franjas de correlación, como se muestra en la Fig. 9. El incremento de los desplazamientos nos permite seguir la evolución de la deformación de la barra.

Se muestra la manera como se correlacionan las imágenes; para esta primera medida se aplicó en el extremo de la barra, una masa de 8.3 mg. Si ambas imágenes no han tenido otra perturbación que no sea el desplazamiento debido al esfuerzo de la carga; el resultado es un patrón de franjas o interferograma de moteado.

Este proceso se repite para diferentes cargas mecánicas, los patrones de correlación de moteado se muestran en la Fig. 10 en cuyos extremos superiores se representan las masas aplicadas al contenedor durante la respectiva flexión.

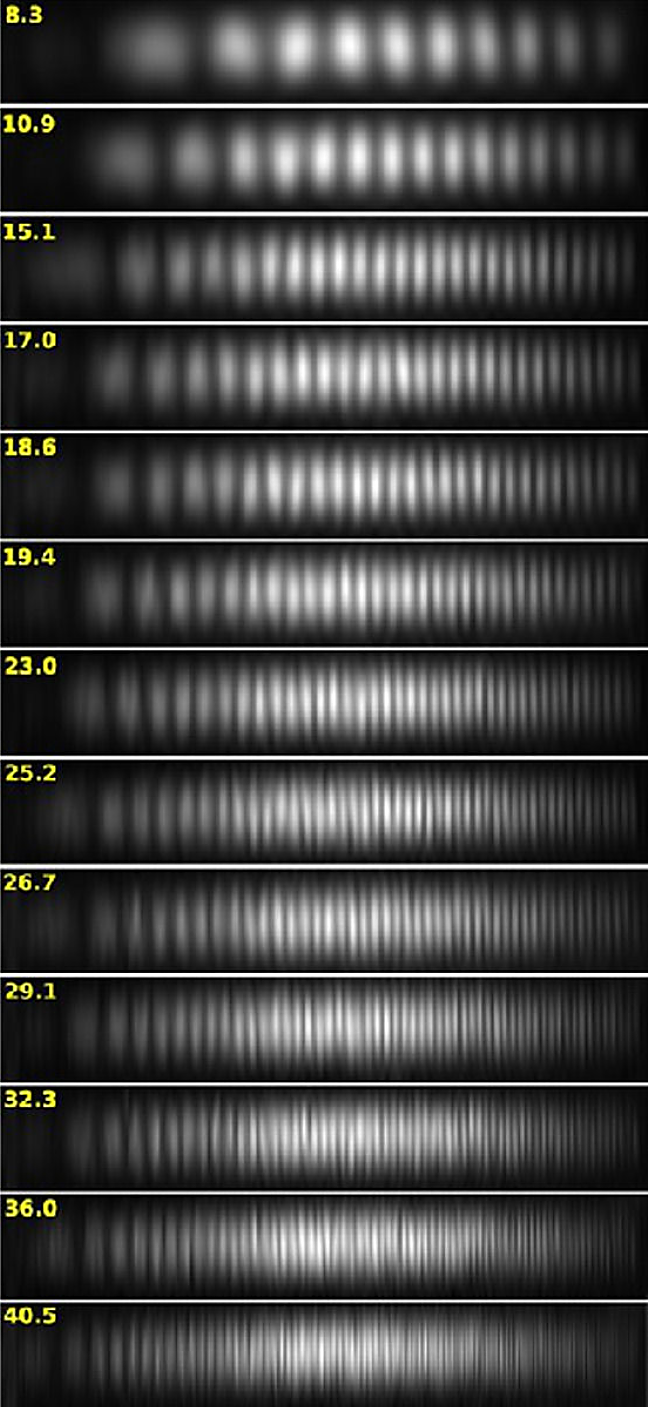

Para conocer los desplazamientos producidos por las deformaciones identificamos los máximos de la intensidad y su correspondiente ubicación en el correlograma respecto al píxel. Aunque las franjas del correlograma del moteado pueden ser evaluadas, un software los procesa para mejorar el contraste de las interferencias para los diferentes desplazamientos. Para una mejor definición de las franjas de moteado la transformada de Fourier 13 fue aplicada a cada uno de los correlogramas, Fig. 11.

En el correlograma, la transformada de Fourier excluye la información del background, de la visibilidad de las franjas y de la fase de las interferencias. Las franjas no son constantes mostrando un crecimiento en la intensidad no lineal, de igual manera se aprecia mayor intensidad en la zona central con un perfil de tendencia gaussiana.

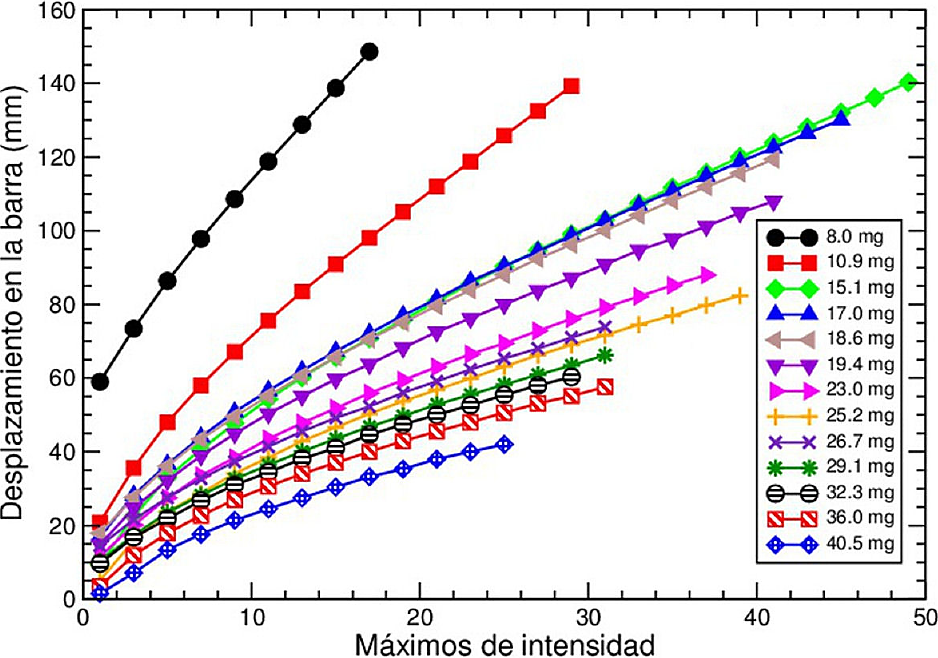

Para determinar los desplazamientos, un interferograma referencial de la barra no deformada permitió relacionar el desplazamiento de cada píxel, asociando una medida a cada píxel de la Fig. 10. Otro código identificó en estos correlogramas los máximos de la intensidad y su posición en píxels; en cada punto de estos máximos se determinaron los desplazamientos producidos por la deformación para las diferentes masas.

La barra deformada es de aluminio con dimensiones 158.00 mm de largo, 15.20 mm de ancho y un espesor de 0.72 mm; su momento de inercia geométrico o segundo momento de inercia es I = 4.7 × 10-13 m4 obtenido de la Ec. (26).

Se evaluaron trece correlogramas inicialmente sin carga considerados como referencias y posteriormente se les fue aplicado las diferentes cargas produciendo deformaciónes; las imágenes de correlación fueron procesadas mediante sustracción obteniendo las motas de interferencia. La transformada de Fourier eliminó el fondo o background que permite mejorar la precisión de la determinación de los máximos y mínimos de cada uno de ellos.

La transformación de los máximos de los interfereogramas en desplazamientos, donde cada píxel representa el valor de la deformación en el punto respectivo de la barra, se realizó por la conversión de cada píxel de las franjas brillante; la relación encontrada fue la de un polinomio cúbico, similar al de la Ec. (32). De la Fig. 11, en los interferogramas de correlación, el número de franjas es proporcional al desplazamiento de la barra debido a la carga mécanica aplicada; pero este esfuerzo tiene un límite ya que de otro modo las franjas de correlación se vuelven incontables. La Fig. 12 visualiza la relación de proporcionalidad y la forma de la polinómica cúbica de las deformaciones. Un ajuste proporciona los coeficientes del polinomio en cada interferograma mediante,

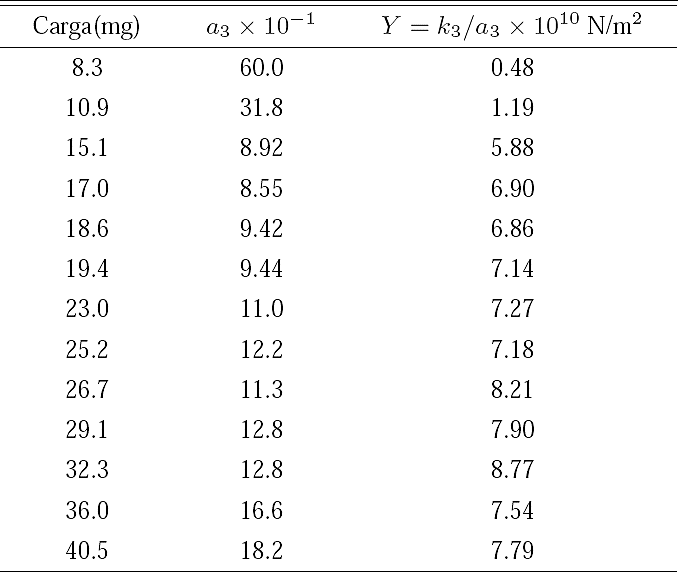

donde a0 representa el corrimiento del punto de apoyo, a1 el giro de la barra en el punto de apoyo, a2 y a3 representan los coeficientes asociados a los desplazamientos por la deformación de la barra, Ec. (32); a partir de estos se calculó el módulo de Young para cada caso. En la Tabla I se muestran los valores de los coeficientes y sus respectivos módulos.

Figura 12 Se muestran los desplazamientos de los máximos a lo largo de la barra respecto a los máximos de intensidad.

Tabla I Se muestran las diferentes cargas aplicadas, los coeficientes y los modulo de Young obtenido.

A partir de la Ec. (32), como z(0) = 0 y z'(0) = 0, el desplazamiento en la barra flexionada está dado por,

donde k3 = mg/6I y a3 es el coeficiente del ajuste a partir del cual el módulo de Young se calcula; estos valores son comparados con el valor del aluminio puro, 6.98 × 1010 N/m2 14. Para las primeras masas: 8.3 y 10.9 mg el cálculo del módulo difiere del estandar debido a que estas masas son muy pequeñas haciendo al sistema inestable ya que es sensible hasta al más mínimo desplazamiento de aire cercano al contenedor de la carga por lo que la distribución de la flexión en toda la barra no es uniforme. A partir de la masa 15.1 mg se muestra una mejor distribución en la flexión uniformizándose la deformación a través de la barra para mayores cargas. A pesar de esto último hay un límite en la carga aplicada debido a la cantidad de franjas que aparecen en los correlogramas para cargas mayores, perdiendo resolución en la determinación de los máximos y mínimos, en este caso el máximo valor para la flexión fue 40.5 mg; mayores valores resultaron imprecisos y difíciles de tratar.

El intervalo en el que se encuentra del valor del módulo de Young en nuestro experimento se aprecia en la Tabla I, la variación en el valor del módulo respecto al valor estandard posiblemente corresponde a que la barra contenga otros elementos, esto fue verificado con el análisis multielemental aplicado a la barra por la técnica XRF, X-Ray Fluorescence, Fig. 13, el análisis XRF muestra elementos presentes en la barra como fierro, zinc, cobre, titanio; el pico a 3 keV corresponde a la fuente del equipo.

4. Conclusiones

Se obtuvieron resultados experimentales del comportamiento mecánico de una barra de aluminio por la técnica de interferometría de moteado cuyos campos de desplazamiento fueron consecuencia de cargas mecánicas. Los desplazamientos se produjeron en la dirección z para diferentes posiciones x de la barra.

El módulo de Young determinado para diferentes cargas difiere del estandar debido a la presencia de otros elementos y a las condiciones del experimento; para cargas muy pequeñas la deformación es inestable y para cargas mayores los correlogramos no se pueden interpretar.

Con el uso de esta técnica óptica los resultados se obtienen en tiempo real, no es destructiva, ni tampoco requiere contacto con el objeto de medida siendo más ventajosa frente a métodos mecánicos tradicionales por lo que resulta aplicable a desplazamientos tan pequeños como el orden de micras. Por su didáctica el experimento resulta interesante como introducción en el área de metrología óptica ya que el equipamiento tiene un costo accesible 15.

En este trabajo se mostró el potencial de DSPI especialmente en metrología, es una excelente herramienta para inspeccionar materiales ópticamente rugosos de cualquier geometría, siempre y cuando sea posible iluminar la zona de análisis, la principal limitación es la alta posibilidad de pertubaciones vibracionales por lo que es indispensable un ambiente controlado.

nova página do texto(beta)

nova página do texto(beta)