Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería mecánica, tecnología y desarrollo

versão impressa ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.5 no.1 México Set. 2014

Artículos

Estimación del Esfuerzo de Fluencia de Soldaduras de Aceros Microaleados

López Martínez Edgar1, Vázquez Gómez Octavio1, Campillo Illanes Bernardo Fabián1,2

1 Departamento de Ingeniería Metalúrgica, Facultad de Química. Universidad Nacional Autónoma de México, México, D.F. 04510 México. Correos electrónicos: edgar0902@comunidad.unam.mx, ovazquezg@comunidad.unam.mx

2 Instituto de Ciencias Físicas, Universidad Nacional Autónoma de México, Cuernavaca, Morelos, México. Correo electrónico: bci@fis.unam.mx

Fecha de recepción: 08-04-2014

Fecha de aceptación: 15-06-2014

Resumen

Se diseñó una red neuronal artificial (RNA) para estimar el esfuerzo de fluencia en función de la composición química y dureza de aceros microaleados de alta resistencia (HSLA) y aceros de alta resistencia (HSS). La información necesaria para la RNA se obtuvo mediante la búsqueda en la literatura para construir una base de datos. El diseñó de la RNA fue del tipo perceptón multicapa con una regla de aprendizaje de propagación hacia atrás y función de transferencia sigmoidal, variando el número de nodos en la capa oculta. Se determinó que el diseño de la RNA con 11 nodos es capaz de estimar el esfuerzo de fluencia de un acero microaleado en función de la composición química y dureza. Una vez entrenada y probada la RNA, se utilizó para estimar el esfuerzo de fluencia en las diferentes zonas y subzonas de la soldadura de dos aceros microaleados experimentales de alta resistencia.

Palabras clave: Redes neuronales artificiales, soldadura, esfuerzo de fluencia, aceros microaleados.

Abstract

An artificial neural network (ANN) was designed to estimate the yield stress as a function of the chemical composition and hardness of high strength low alloy steels (HSLA) and high strength steels (HSS). The information required for the ANN was obtained by literature search to build a database. The designed ANN was of multilayer perceptón type with back-propagation learning rule and sigmoidal transfer function, varying the number of nodes in the hidden layer. It was determined that the design of the ANN with 11 nodes is able to predict the yield stress of a microalloyed steel according to the chemical composition and hardness. Once trained and tested the ANN, it was used to estimate the yield stress in the different zones and subzones of the weld of two experimental high strength microalloyed steels.

Keywords: Artificial neural networks, welding, yield strength, microalloyed steels.

Introducción

Debido a los ciclos térmicos que se desarrollan durante un proceso de soldadura, se producen cambios microestructurales en el material soldado. Dependiendo de estos cambios, la zona de la soldadura suele dividirse en tres zonas: zona de fusión (ZF), zona afectada por el calor (ZAC) y material base (MB)[1]. En la ZF, las temperaturas pico que se alcanzan son superiores a la temperatura liquidus, por lo que se obtiene una estructura de colada. En la ZAC, se experimentan temperaturas pico entre la temperatura crítica A1 y la temperatura liquidus. Para el caso de los aceros, este intervalo de temperaturas pico suele estar entre 723 y 1450 °C. Debido al gran intervalo de temperaturas que se experimentan en la ZAC, se desarrolla una gran variedad de microestructuras, por lo que esta zona se subdivide en subzonas: zona afectada por el calor parcialmente fundida (ZACPF), con temperaturas pico entre la temperatura peritéctica y la temperatura liquidus; zona afectada por el calor de crecimiento de grano (ZACCG), con temperaturas pico entre 1200 y 1450 °C; zona afectada por el calor de recristalización (ZACRC), con temperaturas pico entre A3 y 1200°C; zona afectada por el calor de transformación parcial (ZACTP), con temperaturas pico entre A1 y A3; zona afectada por el calor subcrítica (ZACSC), con temperaturas pico menores a A1. En el MB, no se observan cambios microestructurales, debido a que las temperaturas pico que se alcanzan son inferiores a la temperatura crítica de transformación A1. Por estos cambios que se experimentan, los componentes soldados son un ejemplo donde las propiedades mecánicas son fuertemente influenciadas por la microestructura. De las propiedades mecánicas de un acero, el esfuerzo de fluencia es la más importante en el diseño de procesos de conformado mecánico, y el parámetro más importante en el diseño de prevención de fallas. Esta propiedad es determinada por medio del ensayo de tracción o de compresión. En algunos casos, no siempre es posible obtener una probeta para realizar el ensayo mecánico, como en el caso de la soldadura. Generalmente no se determinan las propiedades mecánicas de la soldadura, si no lo que se hace es realizar el ensayo de tracción en la zona de la soldadura, y si la falla no ocurre en esta zona, se dice que se cumple con los requerimientos, es decir, la soldadura es más resistente que el MB. En algunos casos, se requiere que la soldadura tenga menores propiedades mecánicas en comparación con el MB, lo que se le conoce como undermaching.

Las redes neuronales artificiales (RNA's), se han utilizado para resolver múltiples problemas, desde las ciencias sociales y económicas (detección de fraudes, predicción de precios, reconocimiento de rostros, etc.), hasta las ciencias de la salud (predicción de supervivencia de pacientes, predicción de tipos de cáncer, predicción de la localización de proteínas, etc.). En ingeniería, se han utilizado para el modelado de la temperatura de transición de dúctil a frágil de aceros [2], recristalización estática de aceros deformados en caliente [3], determinación de esfuerzos residuales [4], correlación de los parámetros de procesamiento y propiedades de aceros maraging [5], determinaciones microestructurales [6], predicción del comportamiento de la corrosión-fatiga [7], modelado de la tenacidad en aceros microaleados [8], predicción de durezas en aceros templados [9], predecir la vida a la fatiga [10], y demás.

Una RNA es una estructura compuesta de nodos o neuronas interconectados y organizados en capas, a las que se les asigna un factor de peso [11]. Cada nodo en cada capa se conecta con otros nodos en otras capas mediante la aplicación de una función de activación. La arquitectura básica de una RNA se compone de tres tipos de capas: capa de entrada, capa oculta y capa de salida. Una RNA puede tener más de una capa oculta.

Para construir una RNA, primero se requiere de una base de datos la cual es dividida en dos, una para la etapa de entrenamiento y otra para la etapa de prueba. La etapa de entrenamiento consiste en alimentar a la RNA con la información tanto de las variables independientes como de las dependientes. Con esto, mediante la función de activación, la RNA ajusta los resultados estimados con los reales para obtener un error mínimo. La etapa de prueba, consiste en alimentar a la RNA entrenada sólo con información de las variables independientes, para que ella estime las variables dependientes. Si estos valores estimados se parecen a los reales, se dice que la RNA ha sido probada.

En este trabajo, se construyó una base de datos del esfuerzo de fluencia en función de la composición química y dureza de aceros microaleados y aceros de alta resistencia (HSLA y HSS por sus siglas en ingles respectivamente). Ésta información se utilizó para diseñar una RNA para estimar el esfuerzo de fluencia en función de la composición química y dureza. Una vez entrenada y probada la RNA, se utilizó para estimar el esfuerzo de fluencia en la zona de la soldadura de dos aceros microaleados experimentales de alta resistencia.

Desarrollo

El esfuerzo de fluencia depende de la composición química y de las características microestructurales de los aceros (tamaño de grano, cantidad y morfología de fases, microconstituyentes y tipo, cantidad y distribución de precipitados), por lo que para la predicción de esta propiedad mecánica, se requiere de una base de datos de estas variables independientes y dependiente. Desafortunadamente, encontrar valores numéricos de las características microestructurales, no es fácil. Una variable que puede substituir a las características microestructurales es la dureza, ya que al igual que el esfuerzo de fluencia, es función de todas estas características. Por lo tanto, las variables independientes de la RNA son la composición química y la dureza, y la variable dependiente el esfuerzo de fluencia.

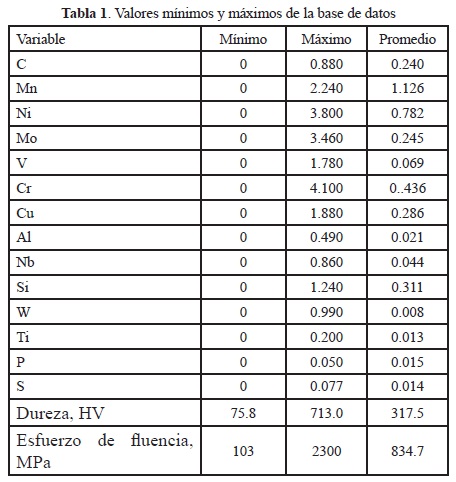

Se realizó una búsqueda bibliográfica para construir una base de datos del esfuerzo de fluencia en función de la composición química y dureza de aceros. Se recolectó información de un total de 228 aceros HSLA y HSS. La Tabla 1 presenta el resumen de la base de datos. En total, el esfuerzo de fluencia depende de 15 variables independientes, 14 correspondientes a la composición química y una correspondiente a la dureza. Esta base de datos fue dividida en dos partes; la primera con el 60% de la información, denominada base de datos para el entrenamiento, y la segunda con el 40% de la información denominada base de datos para la prueba.

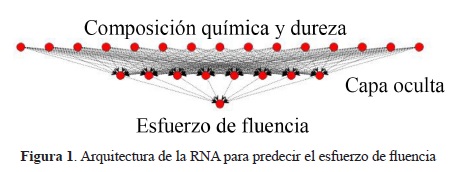

Mediante el uso del software Neuroph Studio versión 2.7, se diseñó una RNA del tipo perceptón multicapa con una regla de aprendizaje de propagación hacia atrás y función de transferencia sigmoidal. En el diseño de la RNA se utilizó una capa oculta variando el número de nodos ocultos (desde 8 hasta 20), ya que la cantidad de estos tiene influencia en la fase de entrenamiento y por lo tanto en la fase de la prueba y en las estimaciones. La Figura 1 muestra la arquitectura de la RNA con ocho nodos en la capa oculta.

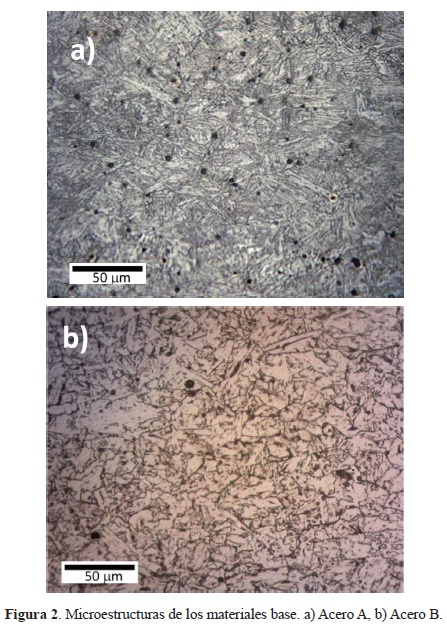

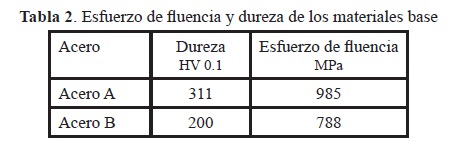

Una vez entrenada y probada la RNA, ésta se utilizó para estimar el esfuerzo de fluencia en la zona de la soldadura de dos aceros microaleados experimentales de alta resistencia (denominados Acero A y Acero B) con la misma composición química (0.03%C, 0.24%Si, 1.00%Mn, 0.42%Cr, 0.18%Mo, 1.35%Ni, 0.02%Nb y 0.02%Ti), pero diferente microestructura. El Acero A presenta una microestructura de martensita y bainita, y el Acero B una microestructura de ferrita. La Figura 2 muestra las microestructuras de estos dos aceros y la Tabla 2 presenta la dureza y el esfuerzo de fluencia. Para cada acero, a partir de planchones de los aceros bajo estudio, se cortó una placa de 110 mm de largo por 110 mm de ancho conservando el espesor original de 11 mm. Para estimar el esfuerzo de fluencia en la zona de la soldadura, se simuló una soldadura de una sola pasada con el proceso de soldadura por arco con tungsteno y gas (GTAW), en cada placa. No se realizaron precalentamientos a las placas ni postcalentamientos de las soldaduras, así como tampoco se utilizó material de aporte. La Tabla 3 muestra los parámetros utilizados en la soldadura.

Posterior a la soldadura, se realizó un corte en la dirección transversal de la soldadura. Se realizó una preparación metalográfica para revelar la macroestructura, la cual consistió en desbaste con la secuencia de lijas 240, 320, 400 y 600, y macroataque con nital 6 por un periodo de 4 segundos. Sobre la superficie preparada metalográficamente, se realizaron mediciones de dureza Vickers desde la ZF hasta el MB. Las mediciones se realizaron con una fuerza de 980.5mN por 15 s.

Resultados y Análisis

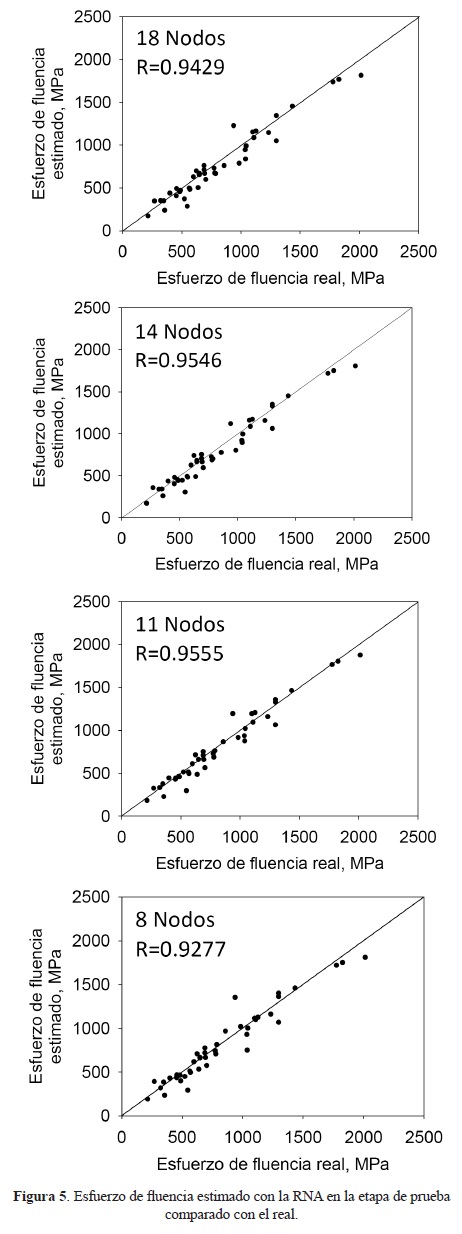

La Figura 3 muestra el efecto de la cantidad de nodos utilizados en la capa oculta de la RNA sobre el esfuerzo de fluencia estimado en la etapa de entrenamiento. Este efecto se puede determinar con el coeficiente de correlación lineal, el cual se obtiene mediante la comparación entre los esfuerzos de fluencia estimados y los reales. Un coeficiente de correlación más cercano a uno, indica una mejor aproximación de los valores de esfuerzos de fluencia estimados con los reales. Se observa que con una cantidad de 11 nodos, se tiene la mejor estimación del esfuerzo de fluencia. Sin importar el número de nodos en la capa oculta, la RNA subestima el esfuerzo de fluencia para valores superiores a 2000 MPa.

La Figura 4 muestra el efecto de la cantidad de nodos en el porcentaje de error que se obtiene en la estimación del esfuerzo de fluencia de todos los datos utilizados (60% de la base de datos). Se observa que con una cantidad de 11 nodos, poco más del 70% de los resultados estimados tienen un porcentaje de error entre -5% y 5%. De estos resultados, se advierte poco efecto de la cantidad de nodos sobre los coeficientes de correlación lineal y los porcentajes de error.

La Figura 5 muestra el efecto de la cantidad de nodos utilizados en la capa oculta de la RNA sobre el esfuerzo de fluencia estimado en la etapa de prueba. Igual que en el caso de la etapa de entrenamiento, el efecto de la cantidad de nodos usados en la capa oculta de la RNA se determina con el coeficiente de correlación lineal. En la etapa de prueba se tiene que con 11 nodos, se obtiene la mejor estimación de los esfuerzos de fluencia. La Tabla 4, presenta los coeficientes de correlación lineal para las etapas de entrenamiento y prueba. De esta tabla y de la Figura 3, Figura 4 y Figura 5, se observa que se obtiene las mejores estimaciones de los esfuerzos de fluencia con un diseño de la RNA con 11 nodos en la capa oculta. Con esto, se dice que la RNA ha sido entrenada y probada.

El Acero A y el Acero B fueron incluidos en el 40% de la base de datos que fue utilizada en la etapa de prueba de la RNA. Los resultados en esta etapa para estos aceros se muestran en la Figura 6. Con 11 nodos el porcentaje de error para el Acero A es de -7.3 y del Acero B de -3.6.

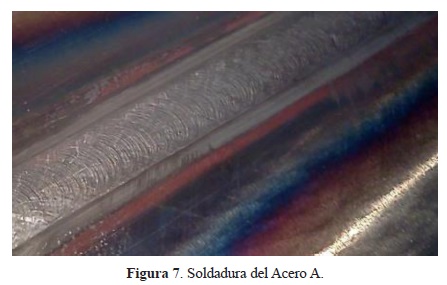

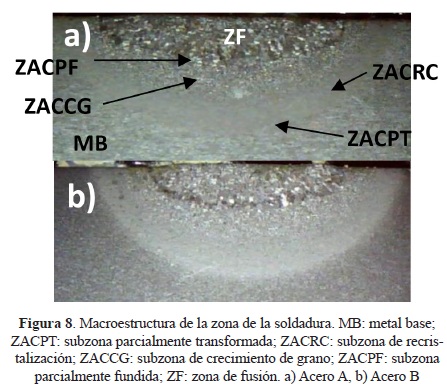

La Figura 7 muestra la soldadura producida con el proceso GTAW para el Acero A, la cual está libre de imperfecciones. La Figura 8 muestra las macroestructuras desarrolladas por el efecto del calor aportado por el proceso de soldadura. Se distinguen las zonas: ZF, ZAC y MB, y dentro de la ZAC se distinguen las subzonas: ZACPF, que es una pequeña sub-zona entre la ZF y ZACCG; ZACCG, que es una subzona más ancha donde se alcanzan a percibir granos grandes; ZACRC, en esta subzona no se alcanzan a percibir los granos, debido a la recristalización que se produjo; y ZACPT que se encuentra entre la ZACRC y el MB. En la ZF se alcanzan a percibir granos columnares, que son característicos de la solidificación.

Los resultados de dureza de la zona de la soldadura de los dos aceros se muestra en la Figura 9, en donde se gráfico las durezas medidas desde la ZF hasta el MB. La soldadura del Acero A presenta un ablandamiento en las ZACRC, ZACPT y ZACSC. Esto se debe a los cambios microestructurales que se desarrollaron en estas subzonas. En particular en la ZACSC el ablandamiento se debe al revenido de la martensita del acero A, esto porque en esta subzona se experimentó un ciclo térmico parecido al de un revenido. Este efecto no se observa en la soldadura del Acero B, ya que la microestructura original es de ferrita y perlita, y por lo tanto no presenta martensita que se pueda revenir.

Los resultados de dureza de la zona de la soldadura de los dos aceros se muestra en la Figura 9, en donde se gráfico las durezas medidas desde la ZF hasta el MB. La soldadura del Acero A presenta un ablandamiento en las ZACRC, ZACPT y ZACSC. Esto se debe a los cambios microestructurales que se desarrollaron en estas subzonas. En particular en la ZACSC el ablandamiento se debe al revenido de la martensita del Acero A, esto porque en esta subzona se experimentó un ciclo térmico parecido al de un revenido. Este efecto no se observa en la soldadura del Acero B, ya que la microestructura original es de ferrita, y por lo tanto no presenta martensita que se pueda revenir.

Finalmente, para determinar el esfuerzo de fluencia en la zona de la soldadura de los dos aceros microaleados, se introdujo en la RNA la composición química y el perfil de dureza de la soldadura de cada acero. La Figura 10 muestra el esfuerzo de fluencia en la zona de la soldadura, la cual presenta un comportamiento similar al del perfil de dureza. El Acero A muestra un mayor esfuerzo de fluencia en la ZF y en la subzona ZACCG en comparación con el MB; las subzonas de ZACRC, ZACPT y ZACSC, presentan el menor esfuerzo de fluencia.

El MB del Acero B presenta el esfuerzo de fluencia menor en comparación con las demás zonas; de las cuales, la ZACCG presenta la mayor resistencia.

Conclusiones

Se entrenó y probó una red neuronal artificial para estimar el esfuerzo de fluencia en función de la composición química y dureza de aceros. Los coeficientes de correlación lineal que se obtienen de la comparación entre los resultados estimados y los reales son de 0.9852 y 0.9555 para las etapas de entrenamiento y prueba respectivamente. De la etapa de prueba, se observó que la RNA es capaz de predecir el esfuerzo de fluencia de cualquier acero que este dentro de los límites de composición química y dureza.

Una vez entrenada y probada la RNA, ésta se utilizó para estimar el esfuerzo de fluencia en la zona de la soldadura de dos aceros microaleados experimentales de alta resistencia.

Agradecimientos

Los autores agradecen al Programa de Apoyo a Proyectos de Investigación e Innovación Tecnológica a través del proyecto IN 118714 de la Universidad Nacional Autónoma de México. También agradecen al Consejo Nacional de Ciencia y Tecnología (CONACYT) por el apoyo financiero otorgado a través del proyecto 178777 y por la beca de doctorado (No 174555) a E.L.-M.

Referencias

[1] K.E. Easterling, "Introduction of the Physical Metallurgy of Welding", Butterworths, 2da. Ed., 1992. [ Links ]

[2] A. Nazari, A. A. Milani, M. Zakeri: Computational Materials Science, Vol. 50, (2011), 2028-2037. [ Links ]

[3] Y. C. Lin, G. Liu, Ming-Song Chen, J. Zhong: Journal of Materials Processing technology, Vol. 209, (2009), 4611-4616. [ Links ]

[4] F. Kafkas, C. Karatas, A. Sozen, E. Arcaklioglu, S. Saritas: Materials and Design, Vol. 28, (2007), 2431-2442. [ Links ]

[5] Z. Guo, W. Sha: Computational Materials Science: Vol. 29, (2004), 12-28. [ Links ]

[6] G. Sidhu, S. D. Bhole, D. L. Chen, E. Essadiqi: Computational Materials Science, Vol. 50, (2011), 3377-3384. [ Links ]

[7] M. E. Haque, K. V. Sudhakar: International Journal of Fatigue, Vol. 23, (2001), 1-4. [ Links ]

[8] M. Col, H. M. Erfunc, M. Yilmaz: Materials and Design, Vol. 28, (2005), 488-495. [ Links ]

[9] S. Taghizadeh, A. Safarian, S. Jalali, A. Salimiasi: Materials and Design, Vol. 51, (2013), 530-535. [ Links ]

[10] K. Genel: International Journal of Fatigue, Vol. 26, (2004), 1027-1035. [ Links ]

[11] A. K. Jain, J. Mao, K. M. Mohiuddin, Computer, (1996), 31-44. [ Links ]