Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería mecánica, tecnología y desarrollo

versión impresa ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.5 no.1 México sep. 2014

Artículos

Medición en línea de la concentricidad de un componente industrial usando técnicas numéricas y modelado de geometrías

Vela Martínez Luciano1, Rivera Barbosa Rodolfo1, Bravo Nájera José Luis1, Acevedo Muñoz Jorge Guadalupe1 y Jiménez López Eusebio2

1 CIATEQ, A. C. Circuito Aguascalientes Nte. 135, Parque Industrial del valle de Aguascalientes, 20355 Aguascalientes, Ags. Tel (449) 973 1060. Correos electrónicos: vela@ciateq.mx, rrivera@ciateq.mx, jbravo@ciateq.mx; jorge.acevedo@ciateq.mx

2 Universidad La Salle Noroeste-CINNTRA UTS- IIMM. Dr. Norman E. Borlaug, km. 14, Cd. Obregón, Son. Tel: (644) 414 86 87. Correo electrónico: ejimenezl@msn.com

Fecha de recepción: 25-02-2014

Fecha de aceptación: 18-04-2014

Resumen

Los requerimientos actuales de productividad industrial exigen que la inspección en línea sea más común en los procesos productivos, lo cual implica altos retos tecnológicos y de innovación para asegurar una medición rápida y precisa. La detección oportuna de defectos ahorra tiempo, energía y materiales en productos defectuosos, también evita el reprocesamiento y favorece el conocimiento del proceso. La integración de nuevas tecnologías, diseños eficaces y métodos de cálculo adecuados, permite la creación de sistemas de inspección en línea robustos, rápidos y precisos. En este trabajo se presenta la aplicación de técnicas numéricas y análisis geométrico en el diseño de un dispositivo para medición en línea de concentricidad en un componente industrial; el método de inspección está basado en la medición del perfil geométrico de la pieza por medio de un sensor electrónico sin contacto, con los datos obtenidos se calcula el centro geométrico con un algoritmo de cálculo basado en la resolución de sistemas de ecuaciones lineales.

Palabras clave: diseño, medición, concentricidad, cálculo, sistemas de ecuaciones no lineales.

Abstract

Present requirements of productivity in the industry demand a more common on-line inspection in productive processes, which imply high technological and innovation challenges to assure fast and accurate measurement methods. Opportune detection of defects saves time, energy and materials in defective products; also avoid reworks and encourage a better knowledge of the process. The effective integration of new measurement technologies, designs and suitable methods of calculation, allows the creation of robust, fast and accurate on-line inspection systems. In this work, the implementation of numerical techniques and geometrical analysis in the design of a device for the concentricity measurement of an industrial component, is presented; the inspection method is based on the indirect measurement of the geometric profile of the piece with a non-contact electronic sensor, collected data are used to calculate the center of the geometric place through an algorithm based on the resolution of a system of linear equations.

Keywords: design, measurement, concentricity, calculation, nonlinear equations system.

Introducción

La concentricidad es la condición donde dos puntos medianos de todos los elementos diametralmente opuestos de una figura o revolución (o elementos correspondientemente localizados de dos o más características radialmente dispuestas) son congruentes con el eje (o punto central) de un dato característico [1]. Esta condición es deseable en la industria por múltiples razones: uniformidad de espesores, campos eléctricos o magnéticos en piezas eje-simétricas, entre otras. Aunque la condición de concentricidad sea deseable y especificada por diseño, las desviaciones del proceso de manufactura representarán una desviación en la localización de los centros de la pieza en cuestión. La medición de la concentricidad en piezas coaxiales es un tema de la metrología dimensional, y existen varios métodos en función del tipo de pieza a medir. Un método convencional es colocar la pieza sobre puntas concéntricas o bloques V, y medir con un indicador de carátula la diferencia radial entre dos superficies circulares, internas o externas, que pueden tener diferentes diámetros [2, 3]. En función de la aplicación y precisión deseada, también es posible realizar mediciones de la concentridad sin contacto, por ejemplo con el uso de sensores ultrasónicos, inductivos, reflectivos, visión o láser, entre otros, con técnicas de triangulación de señales [4-8], La redondez se ha sido estudiada por diversos autores, pues muchas aplicaciones requieren de este parámetro. Por ejemplo en [9] se utilizan imágenes digitales y geometría discreta (índice de Wadell's) para calcular el forma automática la redondez de partículas pluviales. En [10], se usa geometría computacional para calcular la circularidad de una frontera o límite digital. En [11], se presenta una investigación experimental relacionada con un algoritmo de montaje y el barrido de una sonda por tres círculos diferentes, para mejorar la precisión de la medición de la redondez de una máquina de medición por coordenadas.

En este artículo se presenta un método para determinar la concentricidad de una pieza eje-simétrica durante su proceso de manufactura. El proceso de manufactura consiste en fijar una bobina al interior de una carcasa metálica, que forman parte de una pieza automotriz. La condición de concentricidad es importante para garantizar un desempeño óptimo del producto final, ya que una condición de excesiva excentricidad resultaría en ruido eléctrico, mayor consumo de energía eléctrica y un posible rozamiento mecánico. El dispositivo de medición de concentricidad que se describe en este trabajo forma parte de una línea de producción industrial, por lo que la precisión y rapidez de la medición es una de las contribuciones más sobresalientes de este desarrollo tecnológico. La detección oportuna de defectos permite ahorrar tiempo, energía y materiales en productos defectuosos, con un impacto positivo en la productividad del proceso.

El método de inspección se basa en la medición indirecta del perfil geométrico de la pieza por medio de un sensor electrónico sin contacto, los datos obtenidos son utilizados para calcular el centro del lugar geométrico a través de un algoritmo de cálculo basado en la resolución de sistemas de ecuaciones simultáneas. Primero se probó un algoritmo basado en la obtención del centro de un círculo por medio de las coordenadas de tres puntos localizados en la circunferencia; las coordenadas del centro y el radio del círculo se obtienen mediante un sistema de ecuaciones lineales de tres ecuaciones con tres incógnitas. Para reducir el error por defectos de forma de la pieza, se utilizaron ternas de datos a partir de las mediciones obtenidas. El segundo algoritmo se basó en la resolución de un sistema de ecuaciones no lineales, que se obtuvo a partir de la ecuación canónica de una elipse en el plano euclidiano, utilizando el método de Newton-Raphson [12].

Métodos para calcular la concentridad: Métodos Analíticos

En esta sección se presentan algunos métodos analíticos simples los cuales son utilizados para determinar las coordenadas del centro de una figura geométrica, asumiendo que el perfil es lo más cercano a un círculo, pero con cierta distorsión geométrica que lo asemeja más a una elipse. El objetivo es evaluar la precisión y rapidez de convergencia de los métodos aplicados para su implantación en un proceso industrial en línea.

Cálculo de la concentricidad de una pieza cuasi circular

Para calcular la concentricidad de una pieza cuasi circular, es necesario determinar su centro con respecto a un centro de referencia.

a) Método de tres puntos para el cálculo del radio y coordenadas del centro

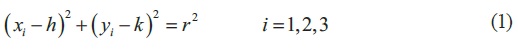

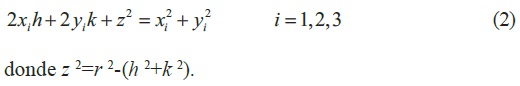

Este método consiste en utilizar la forma canónica de la circunferencia para calcular el centro geométrico de la pieza. Si son conocidas las coordenadas de tres puntos sobre la circunferencia, entonces [13]:

Aquí, (h, k) representan las coordenadas del centro de la circunferencia y el r el radio. La expresión (1) es equivalente a:

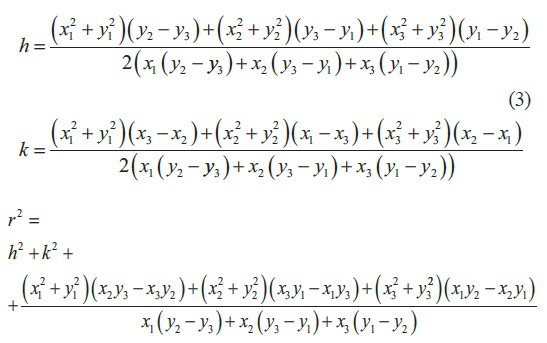

Al resolver el sistema de ecuaciones (2) y tomando en cuenta tres puntos conocidos (xi, yi), i = 1, 2, 3; las coordenadas del centro y el radio del círculo se obtienen mediante las siguientes expresiones:

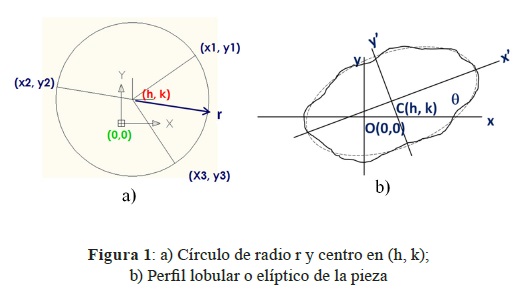

En la Figura 1a se muestra el método de los tres puntos para calcular el radio r de un círculo, así como localizar las coordenadas del centro (h, k) con respecto al origen (0, 0). Una limitante del método de los tres puntos es la consideración de que la figura es un círculo perfecto, pero el perfil real de la pieza se asemeja más a una elipse, incluso pudiera tener una forma lobular, como se muestra en la Figura 1b.

B) Aproximación del centro de una elipse con el método de tres puntos

Considérese ahora que la forma geométrica de la pieza es un perfil elíptico descrito en el plano XY. Dicho perfil puede representarse por la ecuación canónica de la elipse, esto es [13]:

donde las coordenadas del centro de la elipse están dadas por el punto (h, k), mientras que a y b son los valores de los semiejes en x y y, respectivamente.

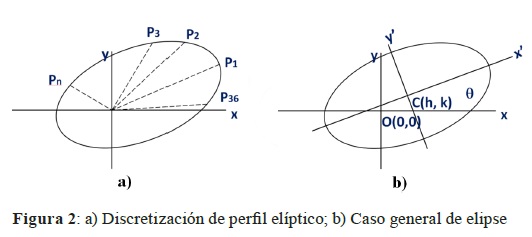

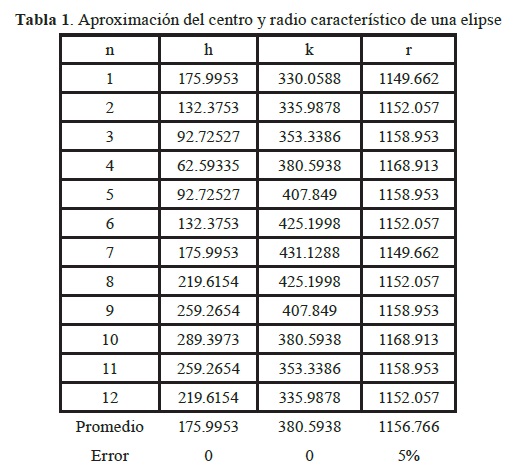

Para reducir el error de forma de la elipse, se obtiene un número finito de puntos uniformemente distribuidos sobre el perfil elíptico (xi, yi), i = 1,2, ..., 3n. Posteriormente se obtienen n valores de h, k y r para cada tres puntos distribuidos uniformemente {(xi, yi), (x¡+n,yi+n), (xi+2n,yi+2n),},i = 1, 2, ...n; como se muestra en la Figura 2a.

A continuación se presenta un ejemplo del cálculo de las coordenadas del centro de un perfil elíptico, usando las expresiones (3) y la ecuación de la elipse con el propósito de hacer un comparativo. Sean tres puntos localizados en la circunferencia de un círculo de radio r y centro en (h, k), P1(1178.95,1077.4), P2(-1028.95, 579.5) y P3(851.65, -636.73). Aplicando las ecuaciones (3), se obtienen los resultados siguientes:

h= 175.99, k= 380.59 y r = 1221.25.

Ahora, supóngase que el círculo encontrado se distorsiona en ambos ejes para formar una elipse mediante las siguientes relaciones:

a = 1.05 r y b = 0.95 r

Derivado de la ecuación (4), dado un valor conocido de x, el valor de y está dado por la siguiente ecuación:

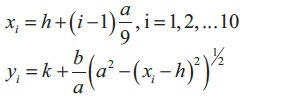

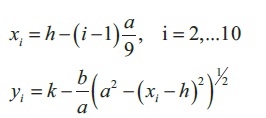

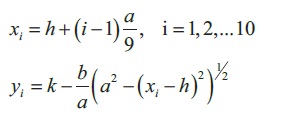

Sea ahora n = 12. Se construye un conjunto de puntos (xi, yi), i = 1, 2, ..., 36 de la manera siguiente:

Primer cuadrante:

Segundo cuadrante:

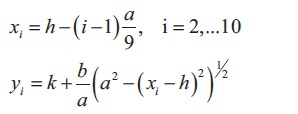

Tercer cuadrante:

Cuarto cuadrante:

Los resultados obtenidos se muestran en la Tabla 1, en la cual se observa que el centro se obtiene con gran precisión, mientras que el radio presenta una variación del 5% con respecto al radio del círculo de referencia.

En el apéndice A se muestra otro ejemplo que muestra el cálculo del perfil geométrico de la pieza realizado con la ecuación de una circunferencia y una elipse.

Método para calcular la concentridad: Método Numérico

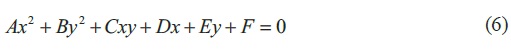

En esta sección se describe el proceso para calcular la concentricidad de la pieza usando un sistema de ecuaciones no lineales relacionada con una elipse. La ecuación general de segundo grado que describe una elipse es la siguiente [13]:

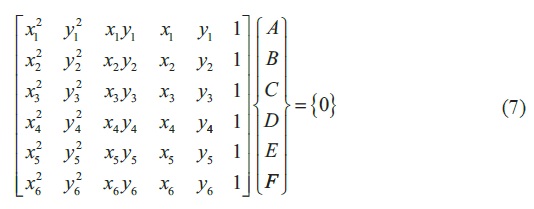

La presencia del término xy significa que los semiejes de la elipse están rotados con respecto a los ejes cartesianos. En forma general, se trata de una ecuación no lineal con 6 incógnitas e intentar resolverla por un método analítico conduce a construir un sistema de 6 ecuaciones a partir de datos conocidos de x e y. La particularidad del sistema resultante es que se trata de un sistema no lineal homogéneo, el cual se puede expresar de la siguiente forma:

En forma simplificada el sistema descrito por la expresión (7) es equivalente a:

[C] {x} = 0

donde [C] es la matriz de coordenadas y {x} es el vector de coeficientes incógnita. El Jacobiano de C es la misma matriz C, por lo tanto no es factible encontrar una solución distinta de cero a partir de este planteamiento.

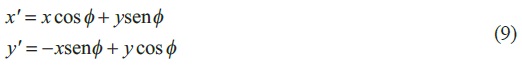

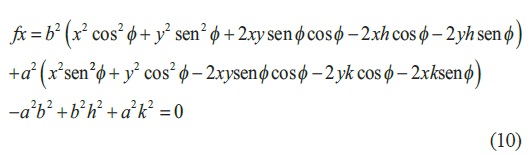

Replanteando, una elipse cuyos semiejes están rotados con respecto a los ejes cartesianos por un ángulo se puede expresar de la siguiente forma [13]:

donde:

Al utilizar las expresiones (9) en la ecuación (8) se llega al resultado siguiente:

Aquí, x = {h, k, a2, b2, senΦ), cosΦ)}T. La ecuación (10) es generadora del sistema de ecuaciones no lineales fi (x)=0, i= 1,2, ..., 6, las cuales se deben satisfacer por seis pares de coordenadas (xi, yi) localizados sobre el perfil elíptico. En el apéndice B se muestra el jacobiano de f obtenido de las expresiones (10) y un ejemplo usando el método del Newton-Raphson [14].

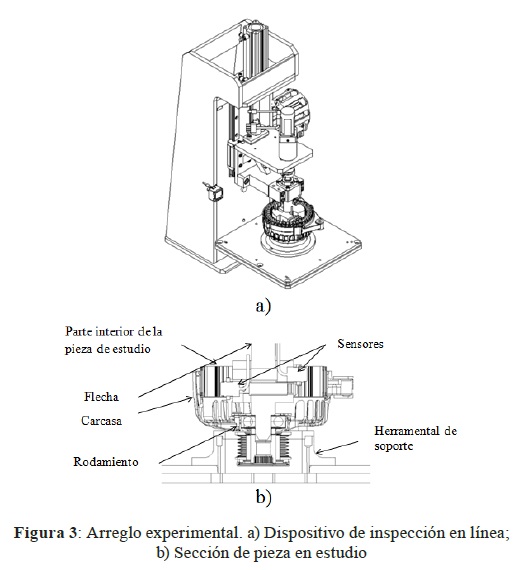

Arreglo Experimental

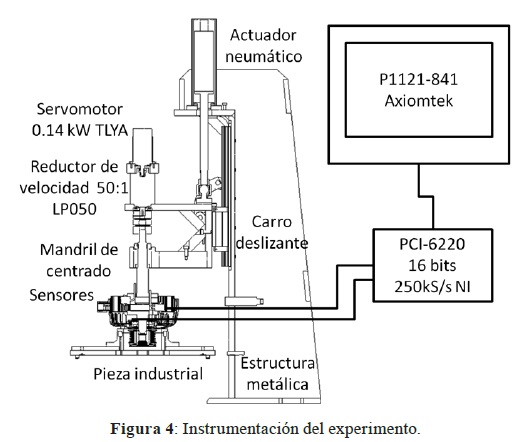

El componente industrial está compuesto de una carcasa metálica con un orificio central sobre el cual se encuentra alojado un rodamiento, así como una masa anular que es colocada y fijada al interior de la carcasa en varias operaciones automáticas, tal como se muestra en la Figura 3a (NOTA: debido a los convenios de confidencialidad que se tienen firmados con la empresa, no se puede describir por completo el tipo de componente industrial). El propósito de la medición es verificar que la concentricidad de la masa con respecto al orificio del rodamiento, indicados en la Figura 3b, se encuentra dentro de los parámetros permitidos para cumplir con las especificaciones de desempeño del producto final. La instrumentación y el equipo utilizado para la realización de las pruebas experimentales se muestran en la Figura 4, las especificaciones técnicas se describen en el Apéndice C, con el objetivo de proporcionar la información necesaria para replicar un experimento similar.

El muestreo de datos se toma mediante una revolución de la flecha; un algoritmo de lectura se encarga de tomar sólo 36 valores que corresponden con el mismo número de segmentos de la masa, apropiados para la medición; los valores son procesados para construir una tabla de coordenadas rectangulares a partir de las coordenadas polares disponible. El cálculo de las coordenadas del centro se realiza por medio del algoritmo de tres puntos y el método de Newton - Raphson; ambos valores se despliegan en el monitor de la computadora y en función de su valor con respecto a la tolerancia permisible, la pieza es calificada como aceptada o rechazada.

Resultados

Se realizaron cálculos con valores teóricos asumiendo perfiles elípticos, con dos métodos: un método exacto para solución de sistemas lineales (Ax=b) y un método numérico para solución de sistemas no lineales (Newton - Raphson). Ambos métodos han mostrado su confiabilidad para ser implantados en el proceso industrial. La ventaja del método exacto es su sencillez de programación, pero requiere de una cantidad alta de puntos para reducir el error de forma. El método numérico, en cambio, requiere de sólo seis puntos para su implantación, aunque es un método que requiere de un esfuerzo de cálculo mayor y se requiere de un conocimiento aproximado de la solución para inducir una convergencia rápida, a partir de condiciones iniciales aproximadas a la solución.

El dispositivo para la medición de la concentricidad en línea actualmente se encuentra en etapa de pruebas en condiciones controladas de producción. Con la integración del dispositivo de medición de la concentricidad en línea se espera aumentar de manera significativa la confiabilidad de la producción, ya que cualquier desviación de las especificaciones de calidad se detectará en tiempo real. El algoritmo basado en el método lineal de tres puntos de medición se validó con los resultados obtenidos en una máquina de medición de coordenadas marca Mitutoyo. En la Tabla 2 se muestran los resultados obtenidos en la máquina de medición de coordenadas (MMC) y el dispositivo de medición en línea (DML), para cinco piezas.

Conclusiones

La medición de la concentricidad de un componente industrial en línea, basada en un método exacto para solución de sistemas lineales, derivado de un algoritmo combinado de medición de tres puntos, resultó eficaz y eficiente. El procesamiento de las señales es rápido y la repetibilidad de las mediciones es aceptable, aunque el error en la medición es alto cuando la distorsión de las piezas es alta. Un trabajo futuro se centrará en la implementación de algoritmos de medición más eficaces y en el análisis de incertidumbre de la medición, para verificar la rapidez y confiabilidad del dispositivo de medición en línea [15]. En este proyecto se demostró que la integración de nuevas tecnologías, diseños eficaces y métodos de cálculo adecuados, permite la creación de soluciones industriales robustas, rápidas y precisas. Actualmente el dispositivo se encuentra en su validación experimental en la línea de producción; los algoritmos de cálculo han sido probados con datos teóricos y experimentales, con resultados satisfactorios; se prevé que el desempeño del equipo sea de gran utilidad en el proceso productivo ya que la detección oportuna de defectos evitará costos innecesarios en piezas fuera de especificación. Finalmente, el trabajo aquí presentado, tiene ventajas en cuanto a la sencillez de los métodos matemáticos usados en relación con los métodos de análisis de redondez descritos en [9,10 y 11], y sobre todo en que no se requiere de hardware especializado y costoso para su implementación en procesos industriales en línea.

Referencias

[1] Puncochar D. Interpretation of Geometric Dimensioning and Tolerancing. Third Edition. Industrial Press. New York. (2011). [ Links ]

[2] Chevalier A. Dibujo industrial, Ed. Limusa, 2000 [ Links ]

[3] Oberg E., Machinery's Handbook 28th Ed., Industrial Press, (2008) [ Links ]

[4] Cigada A., Mancosub F, Manzonia S.,Zappa E, Laser-triangulation device for in-line measurement of road texture at medium and high speed. Mechanical Systems and Signal Processing, Vo.24, Iss. 7,2225 - 2234. (2010) [ Links ]

[5] Thompson M., Cogdell J., Measuring probe alignment errors on cylindrical coordinate measuring machines, Precision Engineering, Vol. 31, Iss. 4, 376 - 379. (2007) [ Links ]

[6] Mekid S., Vacharanukul K. In-process out-of-roundness measurement probe for turned workpieces, Measarement, Vol. 44, Iss. 4, 762 - 766. (2011). [ Links ]

[7] MTI Instrument, Inc., Laser triangulation systems, http://www.mtiinstruments.com/products/lasertriangulation.aspx [ Links ]

[8] Kretschmar M., Welsby S. Chapter 8 - Capacitive and Inductive Displacement Sensors, Sensor Technology Handbook (Jon Wilson, Newnes), 2 ,103 - 222. 2005 [ Links ]

[9] Roussillon T, Piegay H., Sivignon I., Tougne L., Lavigne F. Automatic computation of pebble roundness using digital imagery and discrete geometry. Computers & Geosciences. 35. 1992-2000. Elsevier. (2009). [ Links ]

[10] Roussillon T, Sivignon I., Tougne L. Measure of Circularity for Parts of Digital Boundaries and its Fast Computation. Pattern Recognition. 43, 1, 37-46. (2010) [ Links ]

[11] Ramadan S. The Influence of Fitting Algorithm and Scanning Speed on Roundness Error for 50 mm Standard Ring Measurement Using CMM. Metrology and Measurement Systems. Vol XV. Numer 1. (2008). [ Links ]

[12] Gómez R., Escobar D., Guerrero I: Elementos de métodos numéricos para ingeniería. McGraw-Hill, Edición 2002. (2002). [ Links ]

[13] Swokowski E. Introducción al cálculo con geometría analítica, Grupo Editorial Iberoamérica. (1987). [ Links ]

[14] Kharab A., Guenther R. An Introduction to Numerical Methods: A MATLAB Approach, Third Edition, Chapman and Hall, (2011). [ Links ]

[15] Prashanth K., Abhinandan S., Donmezb A., Ozdoganlar O. A Technique for measuring radial error motions of ultra-high-speed miniature spindles used for micromachining; Precision Engineering; Vol. 36 Iss. 1, 104-120. (2012). [ Links ]