Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ingeniería mecánica, tecnología y desarrollo

Print version ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.4 n.5 México Sep. 2013

Artículos

Análisis del desempeño estructural de andamios de hidroxiapatita utilizados en ingeniería tisular

Enrique Gallegos Nieto, Hugo I. Medellín Castillo, Dirk F. de Lange

Facultad de Ingeniería, Universidad Autónoma de San Luis Potosí, C.P. 78290, S.L.P., México e-mails: gallegos-@hotmail.com, hugoivanmc@uaslp.mx, dirk.delange@uaslp.mx.

Fecha de recepción. 11-02-2013

Fecha de aceptación. 15-05-2013

Resumen

El desarrollo de andamios de hidroxiapatita (HA) para la regeneración tisular, particularmente para la regeneración de tejido óseo, es una alternativa para el tratamiento de defectos óseos debido a cáncer u otras enfermedades y traumas. Aun cuando la hidroxiapatita ha sido ampliamente estudiada en la literatura, existen todavía algunas discrepancias en cuanto a su desempeño mecánico-estructural. En este artículo se presenta el análisis del desempeño estructural de andamios de hidroxiapatita basado en ensayos experimentales y simulaciones numéricas. Para ello se fabricaron andamios de HA con diferente porosidad utilizando el método de polímero soluble en agua, y el Poli Vinil Alcohol (PVA) como formador de poro. La estructura de estos andamios fue analizada mediante microscopio electrónico de barrido (MEB), microscopio estereoscópico y difracción de rayos X (XRD). Se realizaron pruebas experimentales a compresión de los andamios, las cuales fueron utilizadas para validar los modelos de simulación por el método de elemento finito (MEF). Varios modelos de estructuras porosas fueron considerados y analizados por el MEF. Los andamios de HA también fueron analizados teóricamente con base en los modelos de Gibson y Ashby [1]. Finalmente los resultados experimentales, numéricos y teóricos fueron comparados. De este análisis comparativo se observó que los modelos numéricos y teóricos propuestos pueden ser usados para predecir, con una adecuada exactitud, el desempeño mecánico-estructural de los andamios de HA para diferentes valores de porosidad.

Palabras clave: hidroxiapatita, andamios, porosidad, método del elemento finito (MEF), módulo de elasticidad, resistencia a la compresión.

Abstract

The development of hydroxyapatite (HA) scaffolds for tissue regeneration, particularly for bone regeneration, is an alternative to treat bone defects due to cancer, other diseases or traumas. Although the hydroxyapatite has been widely studied in the literatee, there are still some disparities regarding its mechanical performance. This paper presents the analysis of the structural performance of hydroxyapatite scaffolds based on experimental tests and numerical simulations. HA scaffolds with variable po-rosity were fabricated by the water soluble polymer method, using the Poly Vinyl Alcohol (PVA) as pore former. These scaffolds were then characterized by scanning electronic microscopy (SEM), stereo microscope and X ray diffraction (XRD). Different porous structures models were considered and analyzed by the finite element method (FEM). Compressive tests were carried out and used to validate the proposed numerical models. Also a theoretical analysis based on the Gibson and Ashby [1] model was performed. Finally the experimental, numerical and theoretical results were compared. From this comparison it was observed that the proposed numerical and theoretical models can be used to predict, with adequate accuracy, the mechanical behaviour of HA scaffolds for different porosity values.

Keywords: hydroxyapatite, scaffolds, porosity, finite element method (FEM), elasticity modulus, compressive strength.

INTRODUCCIÓN

El empleo de diferentes tipos de injertos óseos ha perdurado hasta nuestros días a pesar de las limitaciones, riesgos quirúrgicos y de salud asociados a éstos. Por esta razón, a través de los últimos años se ha trabajado intensamente en el desarrollo de materiales o dispositivos con características adecuadas que permitan disminuir, y en algunas ocasiones eliminar, el uso del injerto. En medicina y odontología se utilizan una gran cantidad de sustancias y dispositivos médicos para la sustitución de tejido vivo. En particular, los materiales bioactivos y sus aplicaciones han tenido un desarrollo creciente en los últimos años, logrando en algunos casos excelentes resultados. Cuando es necesario restaurar un defecto óseo, el hueso autólogo continúa empleándose como auto injerto en la cirugía reconstructiva. Este hueso autólogo es usado para el tratamiento de articulaciones, restauración de pérdida ósea, defectos traumáticos, etc. [2].

La pérdida de funcionamiento de un órgano, o pérdida total o parcial de tejidos, es uno de los problemas de salud más graves y costosos de un ser humano. Actualmente la cirugía reconstructiva es el instrumento fundamental para la atención de estos pacientes; la utilización de órganos para trasplante usualmente se ve limitada por la escasez de donantes y el riesgo de transmisión de enfermedades. Esta necesidad de órganos y tejidos condujo a los investigadores a utilizar células para la reconstrucción de órganos y tejidos. La ventaja de esta nueva tecnología es evitar la inmunosupresión (inhibición de uno o más componentes del sistema inmunológico). Hoy en día científicos de diversas áreas (molecular, celular, biológica) colaboran activamente con ingenieros mecánicos para desarrollar tejidos análogos que permitan a los médicos mejorar, mantener y restaurar la función de un órgano [4].

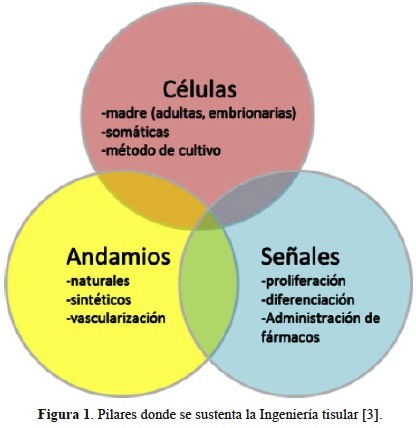

La ingeniería tisular es un área interdisciplinaria que combina tres elementos clave, Figura 1 [3]: una matriz tridimensional (andamios), señales y factores de crecimiento, y células madre, en un apropiado ambiente físico-químico que permita el crecimiento y regeneración del tejido u órgano. El objetivo de esta ciencia es regenerar o mejorar el funcionamiento de un tejido u órgano en particular.

Un componente clave en la Ingeniería tisular para la regeneración de tejido es el andamio, Figura 2 [4]. El andamio es un elemento que sirve como plantilla y soporte estructural para las interacciones celulares y la formación de tejido. Los andamios para la regeneración ósea deben cumplir ciertas características para realizar su función: propiedades mecánicas similares a las del sitio de reparación, biocompatibilidad y biodegradabilidad a un ritmo acorde con la remodelación. Los andamios sirven principalmente como elementos osteoconductivos debido a que el hueso nuevo es depositado por sustitución progresiva del hueso vivo adyacente. Los andamios para osteogénesis deben imitar la morfología, estructura y función ósea con el fin de optimizar la integración en el tejido circundante [5].

La complejidad en la arquitectura y la variabilidad de las propiedades del tejido óseo (por ejemplo, porosidad, tamaño de poro, propiedades mecánicas, la mineralización o la densidad mineral, tipo de células, etc.), así como las diferencias en edad, estado nutricional, la actividad y el estado de salud de los individuos, establecen un reto importante para la ingeniería de tejidos óseos, teniendo como objetivo diseñar y fabricar andamios que satisfagan las necesidades de reparación de sitios específicos en los pacientes. Por ejemplo, las propiedades mecánicas del hueso humano dependen de la edad; para 3, 5 y 35 años de edad, el hueso de fémur tiene un módulo elástico de 7.0, 12.8, y 16.7 GPa respectivamente [6]. Además se reporta en la literatura que después de la maduración, la resistencia a la tensión y el módulo de elasticidad del hueso cortical del fémur disminuye en aproximadamente un 2% por década [7].

Por otro lado, las propiedades de los andamios dependen de la naturaleza de los biomateriales y del proceso de fabricación. Los biomateriales han sido objeto de numerosas investigaciones e incluyen materiales tales como metales, cerámicos, vidrio, polímeros sintetizados químicamente, polímeros naturales y combinaciones de estos materiales para formar compuestos. Una de las características más importantes de un andamio es la porosidad, la cual se define como el porcentaje de espacios vacíos en un sólido, y es una característica morfológica independiente del material. Los poros son necesarios para la formación de tejido óseo debido a que permiten la migración y proliferación de osteoblastos y células mesenquimales, así como la vascularización. Además, una superficie porosa mejora la conexión mecánica entre el biomaterial implantado y el hueso circundante natural, proporcionando una mayor estabilidad mecánica a esta interfaz crítica. La estructura porosa del andamio favorece el crecimiento óseo en el implante dando una fijación y reparación osteointegrada [8]. El tamaño mínimo de los poros debe ser lo suficientemente grande para permitir la integración mediante el crecimiento de los vasos sanguíneos y capilares, que aseguren la irrigación de las células óseas.

La cerámica de fosfato de calcio más utilizada como material biomédico es la hidroxiapatita. Este material es el componente mineral más importante de los tejidos óseos y posee una estructura similar a la fase mineral de dientes y huesos [9]. La biocompatibilidad de los fosfatos de calcio y la hidroxiapatita sintética ha sido sugerida no solamente por su composición sino también por los resultados obtenidos en su implantación in vivo, los cuales han demostrado la ausencia de toxicidad local o sistémica, no provocando inflamación o respuesta a cuerpo extraño. Varios investigadores han demostrado la aposición directa de hueso nuevo a la hidroxiapatita. Este contacto es directo, sin que intervenga tejido fibroso [10]. La formación de enlaces internos entre la neo formación ósea y la hidroxiapatita constituye una gran ventaja del uso de ésta como sustituto del injerto óseo. Generalmente se ha observado que durante las primeras horas posteriores a la implantación, se produce una ligera fase inflamatoria. En este tiempo, varias células, incluyendo macrófagos, invaden el sitio quirúrgico, comienzan a fagocitar los residuos celulares inactivos y aparece el ataque a la superficie de las partículas de HA. Como resultado se obtiene la formación de una capa química de apatita cuya apariencia es similar a la apatita biológica. A las tres semanas la hidroxiapatita es revestida con fibroblastos y osteoblastos donde intervienen capas de mineralización osteoides. La formación de hueso continúa hasta que el defecto es restaurado [11]. Aun cuando la HA ha sido estudiada ampliamente en la literatura, existen todavía muchas discrepancias y limitaciones en cuanto a la comprensión de su desempeño mecánico-estructural. Además, los trabajos reportados solo consideran el análisis experimental para la evaluación estructural de la HA.

Por lo anterior, en este trabajo de investigación se presenta un análisis integral del desempeño estructural de andamios de hidroxiapatita con distintos porcentajes de porosidad. El análisis está basado en ensayos experimentales, simulación numérica usando MEF, y modelos teóricos. El objetivo es entender el comportamiento mecánico de los andamios de HA y proponer modelos numéricos y teóricos para predecir de manera práctica el comportamiento mecánico de andamios de HA para diferentes valores de porosidad.

TRABAJOS RELACIONADOS

Algunos de los trabajos de investigación más relevantes relacionados al estudio del comportamiento mecánico de la HA se presentan a continuación.

En [12] se analizó la influencia de la estequiometria de la hidroxiapatita en la resistencia a la flexión. Los resultados obtenidos indicaron que cuando existe una gran cantidad de fosfato tricálcico, o cuando éste es el componente mayoritario de la muestra, la resistencia a la flexión es baja (~29 MPa), y cuando el componente mayoritario es hidroxiapatita pura la resistencia a la flexión es máxima (~150 MPa). Por otro lado, en [13] se reportó que la HA porosa, preparada a través del método de esponja de polímero usando la técnica de sol-gel, tiene una resistencia a la compresión que varía de 1.3 a 10.5 MPa. De manera similar en [14] se reportó una resistencia a la compresión de 0.55 a 5 MPa para la HA. En [15] se estudió el método de gel casting con espuma de HA usando agarosa como agente gelificante y el comportamiento reológico de la suspensión. Dependiendo del rango de porosidad, la cual depende del tamaño de poro y de la célula, la resistencia a la compresión se encontró en un rango de 0.8 a 5.9 MPa.

En [16] se fabricaron biocerámicos porosos usando la técnica de esponja de poliuretano. De los resultados se observó que el esfuerzo a compresión es fuertemente dependiente del porcentaje de porosidad y débilmente dependiente del tipo de cerámico (hidroxiapatita o fosfato tricálcico). Para un 65% de porosidad, el esfuerzo a compresión fue de ~3 MPa. Por otro lado, en [17] se estudió el método de freeze casting para producir andamios de hidroxiapatita porosa, observándose que variando la velocidad de congelación de la suspensión así como la concentración de ésta se puede lograr una porosidad del 40 al 60%. Los andamios obtenidos mostraron un esfuerzo a compresión de hasta 145 MPa. Un nuevo método para fabricación de hidroxiapatita porosa por fase de mezcla dual fue estudiado en [18]. Las muestras de hidroxiapatita presentaron un esfuerzo a compresión promedio de 8.9 y 4.8 MPa para una porosidad de 50% y 60% respectivamente.

De estos trabajos reportados en la literatura se observa que los valores reportados de las propiedades mecánicas de la hidroxiapatita difieren de un experimento a otro debido a las diferencias en proceso de fabricación, composición y geometría de la muestra, así como en el método de prueba. Cabe mencionar que la mayoría de estos trabajos de investigación se enfocan en el desempeño estructural de los andamios de HA pero solo consideran la parte experimental.

METODOLOGÍA

Con el propósito de estudiar y analizar las propiedades mecánicas de andamios de hidroxiapatita, se propone la siguiente metodología, Figura 3:

a. Fabricación de andamios: El primer paso es la fabricación de los andamios utilizando hidroxiapatita comercial, poli vinil alcohol y solución salina.

b. Difracción de rayos X: Para analizar la composición atómica y molecular de los andamios de HA.

c. Microestructura interna: La estructura interna del andamio se analiza utilizando un microscopio electrónico de barrido y un microscopio estereoscópico.

d. Medición de porosidad: Se consideran tres técnicas diferentes para medir la porosidad de los andamios de HA.

e. Propiedades mecánicas: Las propiedades mecánicas del andamio se miden posteriormente mediante ensayos mecánicos.

f. Modelado geométrico CAD: Los andamios se modelan tridimensionalmente tomando en cuenta su porosidad, así como la forma, tamaño y arreglo de poros.

g. Análisis y simulación MEF: Los andamios CAD son analizados por el MEF considerando los resultados de las pruebas mecánicas para su validación.

h. Análisis de resultados: Finalmente se analizan los resultados experimentales y numéricos, y se proponen modelos matemáticos que permiten predecir el comportamiento mecánico de andamios de hidroxiapatita a partir de su valor de porosidad.

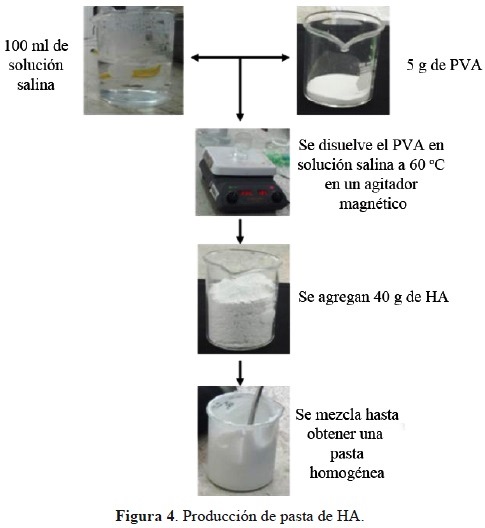

Fabricación de andamios

La pasta de hidroxiapatita es preparada de la siguiente manera: 2, 3 ó 5 g de poli vinil alcohol (PVA) se disuelven en 100 ml de solución salina a 60 °C. El PVA actúa como aglutinante y como generador de poros. Posteriormente se agregan 40 g de hidroxiapatita comercial, Sigma Aldrich [19], y se mezcla hasta obtener una pasta homogénea (Figura 4).

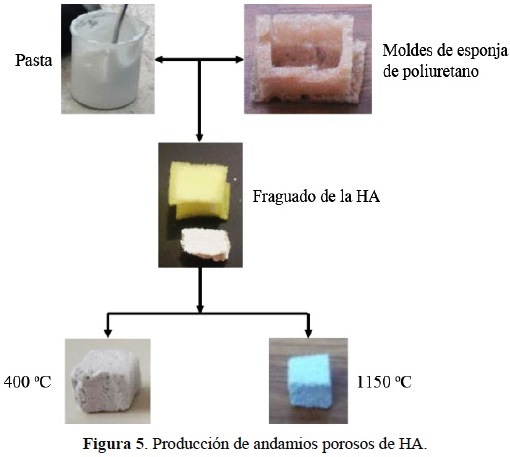

Una vez preparada la pasta de HA, el andamio se produce utilizando el método de polímero soluble en agua, Figura 5. Este método consiste en calentar el andamio a 400 °C durante una hora con el fin de evaporar el PVA, y a 1150 °C para sinterizar la HA. Dos grupos de andamios de HA fueron fabricados, un grupo que se llevó solo hasta 400 °C, y otro grupo que se calentaron hasta 1150 °C; las propiedades mecánicas de ambos grupos fueron analizadas.

Difracción de rayos X

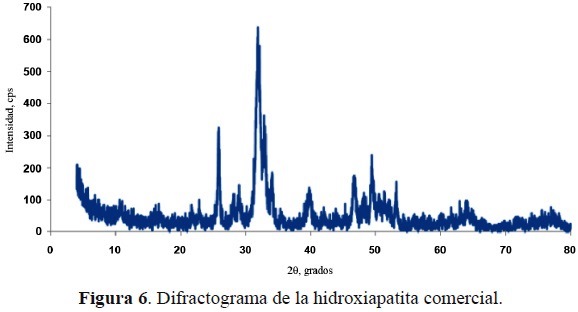

Para evaluar la estructura atómica, molecular y la composición de HA antes y después de la fabricación de andamios, se consideró el análisis de difracción de rayos X. La Figura 6 muestra el patrón de difracción de la hidroxiapatita comercial utilizada.

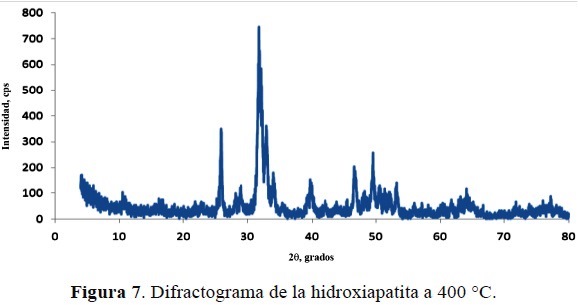

Los andamios de HA que se sometieron a una temperatura de 400 °C presentan un patrón de difracción como se muestra en la Figura 7. Se observa que a esta temperatura el biomaterial no ha sufrido ningún cambio en su estructura o composición.

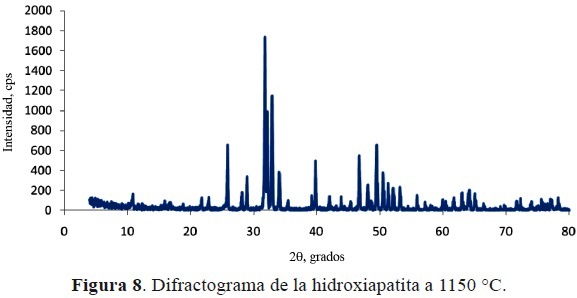

Por otro lado, para los andamios de HA fabricados usando una temperatura de 1150 °C, el patrón de difracción es como se muestra en la Figura 8. Se observa que a 1150 °C las muestras presentan hidroxiapatita calcinada, y el resto de la estructura y composición permanecen sin cambios.

En general, los resultados de la difracción de rayos X muestran que los andamios siguen siendo de HA pura, a pesar de la inclusión de PVA y los tratamientos térmicos que se llevaron a cabo.

Microestructura interna

Con el fin de observar y medir la microestructura interna de los andamios de HA, se utilizaron dos microscopios. Un microscopio estereoscópico se usó para observar la multiporosidad de los andamios. El resultado se presenta en la Figura 9, donde se observa que las muestras tienen macro y micro porosidad, con un rango de tamaño de poro de 50 µm a 1 mm, y con un arreglo de poro aleatorio.

Adicionalmente se consideró un microscopio SEM para analizar la microestructura de los andamios de HA. Los resultados se muestran en la Figura 10, donde se puede observar la micro porosidad formada en los andamios de HA, con un tamaño de poro aproximadamente de 50 µm. También se puede observar la interconectividad entre la estructura porosa, así como la forma irregular de los poros.

ENSAYOS EXPERIMENTALES

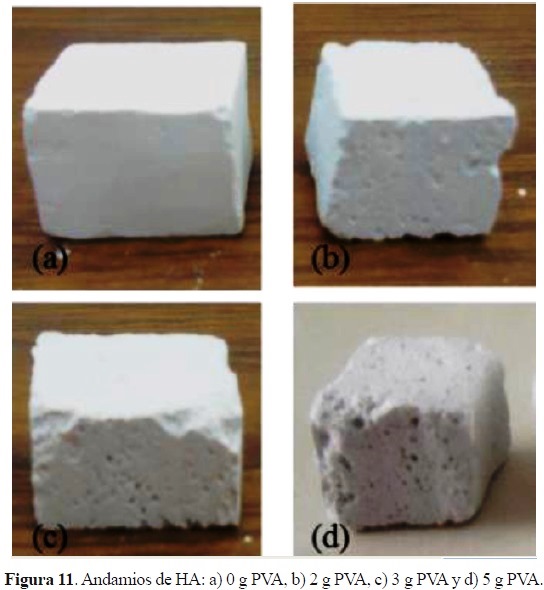

Se analizaron dos grupos de andamios de HA, cada grupo con cuatro andamios diferentes. El primer grupo se sometió a una temperatura de 400 °C, y el segundo grupo fue calentado a 400 °C y posteriormente se sintetizó a 1150 °C. Para ambos grupos se usaron cuatro diferentes concentraciones de PVA (0, 2, 3 y 5 g). El PVA fue usado para generar diferentes valores de porosidad (Figura 11). Para todos los andamios, la concentración de HA de 40 g y 100 ml de solución salina fue la misma.

Medición de la porosidad

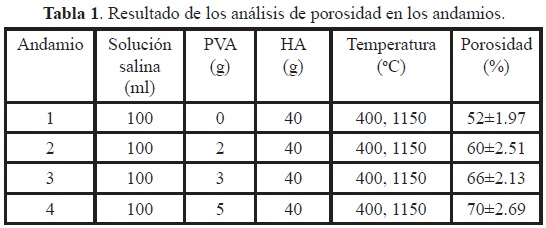

La porosidad de los andamios de HA fue medida usando el principio de Arquímedes y keroseno. La porosidad es calculada como la fracción de espacios vacíos en el material. Los resultados se muestran en la Tabla 1. En esta tabla se observa que a medida que aumenta la concentración de PVA, la porosidad del andamio incrementa. Cabe mencionar que el porcentaje de porosidad resultó ser el mismo para ambos grupos, es decir, para una concentración de PVA dada el porcentaje de porosidad del andamio tratado a 400 oC es el mismo que el del andamio tratado a 1150 oC. También se puede observar que aun cuando no se agregue PVA (0 g) a la mezcla, el porcentaje de porosidad del andamio resultante es de 52%.

Propiedades Mecánicas

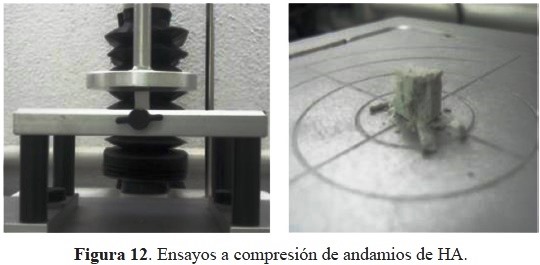

Los ensayos a compresión se llevaron a cabo usando un texturómetro TA.XTPlus como se muestra en la Figura 12. Las muestras usadas en los ensayos a compresión tienen dimensiones de aproximadamente 15x15x15mm.

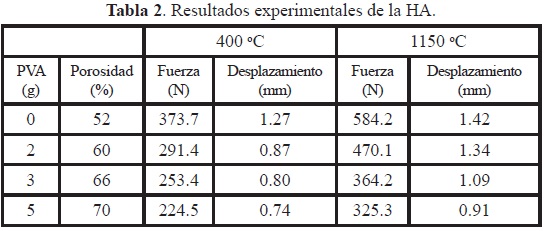

La Tabla 2 presenta los resultados de los ensayos a compresión, fuerza máxima y desplazamiento máximo para ambos grupos. Como era de esperarse, los andamios de HA tienen un comportamiento cerámico, la fuerza decrece conforme el porcentaje de porosidad aumenta. También se observa que las muestras sinterizadas a 1150 °C soportan más carga que las correspondientes a 400 °C.

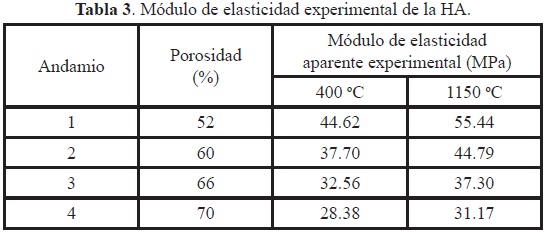

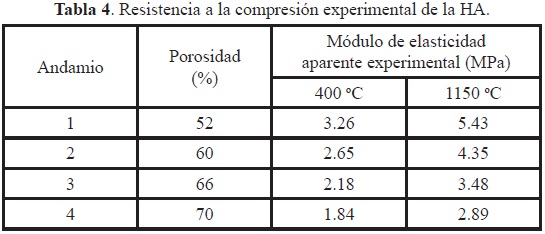

El módulo de elasticidad obtenido de los ensayos experimentales se muestra en la Tabla 3, mientras que la resistencia a compresión se muestra en la Tabla 4.

De estos resultados experimentales se puede observar que tanto el módulo de Young y la resistencia a compresión de los andamios de HA disminuyen conforme aumenta el porcentaje de porosidad. También se observa que las propiedades mecánicas de los andamios de HA tratados a 1150 °C es superior que la de los andamios tratados a 400 °C.

SIMULACIÓN NUMÉRICA

La simulación numérica se llevó a cabo usando el MEF mediante el software COMSOL®. Una gran variedad de tamaños, forma y arreglo de poros se consideraron para generar los modelos de los andamios en CAD. Cada uno de estos andamios se analizó para reproducir los resultados experimentales. El procedimiento para dicho análisis fue el siguiente:

1. Modelado de andamios: los andamios se modelaron como un cubo con poros de diferentes tamaños, arreglo y forma.

2. Propiedades de los andamios: se propone un módulo de elasticidad para el material sólido (HA sólida), el coeficiente de Poisson es de 0.25 para todos los casos.

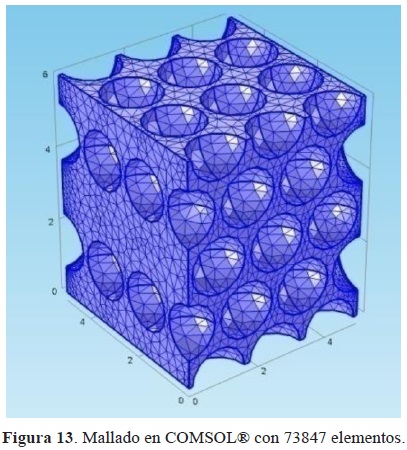

3. Mallado: se utilizó un elemento cuadrático con un nodo en cada vértice del elemento, y uno en la parte media de cada lado, obteniéndose una interpolación del tipo cuadrático. La Figura 13 muestra el mallado en COMSOL®.

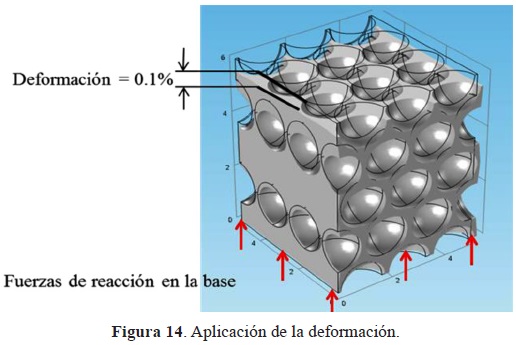

4. Aplicación de cargas: para la simulación de una carga a compresión se aplica una deformación vertical de 0.1 % en los nodos de la parte superior de la malla. Los nodos de la parte inferior se restringen en su movimiento vertical.

5. Solución: Al aplicar una deformación en la parte superior del andamio y fijar la base, se provoca una fuerza de reacción en la base (Figura 14).

El procedimiento comienza creando un andamio con un valor de porosidad igual a las muestras experimentales (por ejemplo, 52 %). Después se propone un valor del módulo de elasticidad para el material sólido (HA sólida) y se aplican las fuerzas o desplazamientos para simular el ensayo a compresión. De la solución se verifica que los resultados obtenidos por simulación, módulo de elasticidad aparente, sean iguales al experimental, si no es así, se propone otro módulo de elasticidad del HA sólida y se simula nuevamente. Cuando los valores experimentales y de simulación son iguales, se realiza la simulación pero con valores de porosidad del 60 %, 66 % y 70 %, usando el módulo de elasticidad obtenido para la HA sólida. Finalmente se evalúa el error de los resultados para todos los valores de porosidad.

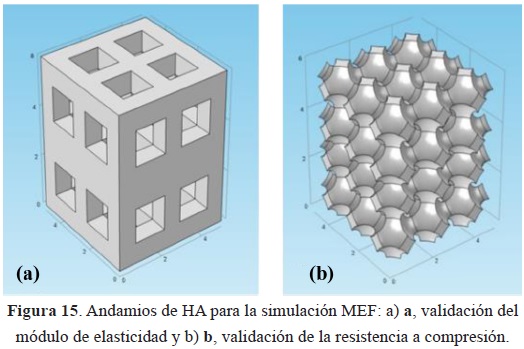

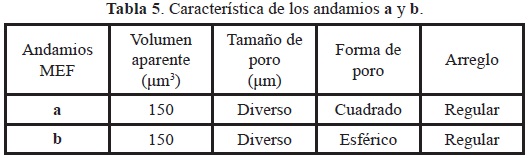

Este procedimiento se utilizó para analizar un gran número de andamios de HA con tamaño, forma y arreglo de poros diferentes. De los resultados de este análisis se observó que las estructuras porosas que reproducen los resultados experimentales con el menor error, son las mostradas en la Figura 15. En esta figura hay dos andamios diferentes, uno para la validación del módulo de elasticidad, a, y otro para la validación de la resistencia a compresión, b. Las principales características de estos modelos se muestran en la Tabla 5. Cabe mencionar que los arreglos aleatorios de porosidad también se consideraron, sin embargo los resultados fueron inconsistentes e impredecibles, por lo tanto los arreglos aleatorios fueron descartados.

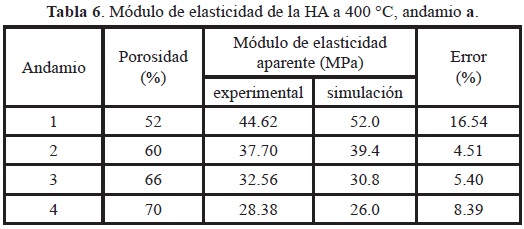

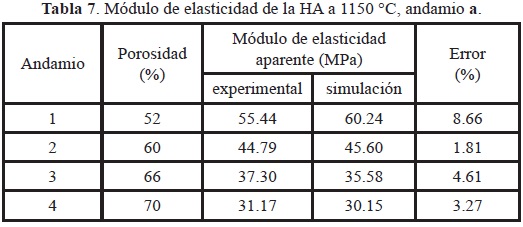

El módulo de elasticidad de la HA sólida encontrado del análisis MEF y utilizando el andamio a, fue de 201 MPa y 232.5 MPa para 400°C y 1150°C, respectivamente, con un coeficiente de Poisson de 0.25. Los valores de módulo de elasticidad aparente obtenido de la simulación MEF considerando estos valores de la HA sólida y los diferentes valores de porosidad, se muestran en las Tablas 6 y 7.

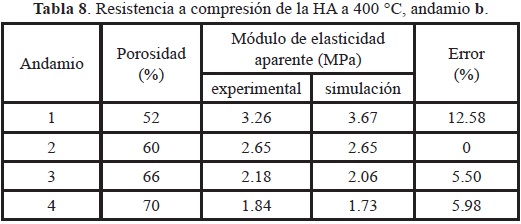

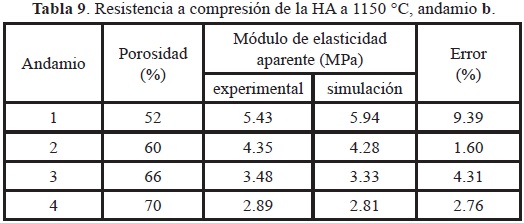

Del análisis MEF de resistencia a la compresión utilizando el andamio b, se encontró que la resistencia a la compresión de la HA sólida es de 11 MPa y 18.6 MPa para 400°C y 1150°C respectivamente. Los valores de resistencia a la compresión aparente obtenida de la simulación MEF considerando estos valores de la HA sólida y los diferentes valores de porosidad, se muestran en las Tablas 8 y 9.

De los resultados anteriores se observa que el porcentaje de error entre los resultados experimentales y los obtenidos por simulación, son en algunos casos considerablemente altos (por ejemplo, 16.5 %). Sin embargo, puesto que las estructuras reales de los andamios de HA son muy complejas debido a que el tamaño, forma y arreglo de los poros es aleatorio y variable, estos resultados se consideran aceptables por tener un error promedio por debajo del 10%.

ANÁLISIS Y DISCUSIÓN DE RESULTADOS

Análisis teórico

Los estudios de Gibson y Ashby [1] muestran que existe una relación entre las densidades de los materiales porosos y sus módulos de elasticidad, dicha relación está regida por la siguiente ecuación:

donde E es el módulo de elasticidad aparente (experimental), Es es el módulo de elasticidad del sólido, ρ es la densidad aparente, ρs es la densidad real, C y n son constantes que dependen de la microestructura del material. De acuerdo a los resultados experimentales de Gibson y Ashby [1], C≈1 y n≈2 para espumas de poros abiertos.

Con base en la ec. (1), se propusieron diferentes valores de n para reproducir los resultados experimentales de los andamios de HA. El procedimiento realizado puede ser resumido como sigue. Dado un valor de E y un valor de densidad correspondiente a la porosidad dada, se determina Es usando la ec. (1). Para ello se considera C = 1 y se propone un valor de n para obtener un Es similar o igual a la obtenida por simulación (Es = 201 MPa). Con este valor de n, se calcula E para los otros valores de porosidad usando la ec. (1), y se evalúa el error. El error es la diferencia entre el valor teórico y el experimental de E. El error promedio se calcula y se compara con los otros errores promedio que se obtienen usando diferentes valores de n. Este procedimiento también puede ser utilizado para calcular la resistencia a la compresión teórica.

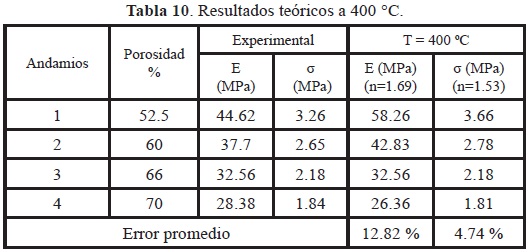

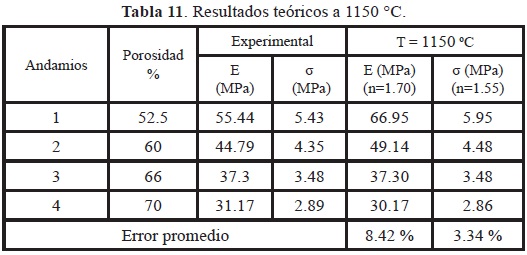

Las Tablas 10 y 11 muestran los valores experimentales y teóricos del módulo de Young (E) y resistencia a compresión (σ) para 400 °C y 1150 °C. Los resultados mostrados en estas tablas corresponden al valor n que presentó el menor error. Se observa en la Tabla 10 que n=1.69 y n=1.50 son los valores de n que presentan el menor error para el módulo de elasticidad y la resistencia a la compresión, 12.82% y 4.74% respectivamente, para 400 °C. Por otro lado, la Tabla 11 muestra que n=1.70 y n=1.55 son los valores de n que presentan el menor error para el módulo de elasticidad y la resistencia a la compresión, 8.42% y 3.34% respectivamente, para 1150 °C.

Comparación de resultados

Después de haber seleccionado y validado los modelos CAD y FEM de los andamios de HA, se llevaron a cabo simulaciones estructurales de andamios usando valores de porosidad entre 0 y 100 %. Para estos andamios también se calcularon sus propiedades de módulo de elasticidad y resistencia a compresión, usando la ec. (1) y los valores propuestos de C y n mostrados en las Tablas 10 y 11.

Las Figuras 16 y 17 muestran los resultados experimentales, numéricos y teóricos correspondientes al módulo de elasticidad a 400 °C y 1150 °C respectivamente. De estas figuras se observa que los andamios de HA que han sido sinterizados a 1150 °C presentan un módulo de elasticidad superior a los tratados a 400 °C. También se observa cómo el módulo de elasticidad decrece conforme el porcentaje de porosidad aumenta. Ambas soluciones teóricas y numéricas coinciden para todo el rango de porosidades.

Los resultados experimentales, numéricos y teóricos correspondientes a la resistencia a compresión se muestran en la Figura 18. De esta figura se puede observar que la resistencia a compresión se reduce conforme incrementa el porcentaje de porosidad. Además los andamios tratados a 1150 °C presentan una resistencia a compresión superior que los tratados a 400 °C. Similarmente, los resultados teóricos y numéricos coinciden para todo el rango de porosidades.

Las propiedades mecánicas de la HA sólida fueron obtenidas indirectamente de la simulación MEF. El módulo de elasticidad de la HA sólida es 201 MPa y 232.5 MPa para 400 °C y 1150 °C, respectivamente. Por otro lado, la resistencia a compresión de la HA sólida es 11 MPa y 18.6 MPa para 400 °C y 1150 °C, respectivamente. Las propiedades mecánicas de los andamios de HA también pueden ser obtenidas a partir de la ec. (1), usando C = 1 y el valor propuesto de n. El valor de n para el módulo de elasticidad es 1.69 y 1.70 para 400 °C y 1150 °C, respectivamente. Por otro lado, el valor de n para la resistencia a compresión es 1.50 y 1.55 para 400 °C y 1150 °C, respectivamente.

CONCLUSIONES

Se ha presentado una investigación para evaluar el desempeño mecánico de andamios de HA para la regeneración de tejido óseo. Para ello se realizaron varias pruebas experimentales las cuales se utilizaron para el desarrollo de modelos numéricos y teóricos. De los resultados obtenidos se observa que los modelos numéricos y teóricos propuestos pueden ser utilizados para determinar, con una precisión aceptable, las propiedades mecánicas de los andamios de HA para cualquier valor de porosidad. También se observó que las propiedades mecánicas de los andamios de HA no son linealmente dependientes con el valor de porosidad, y que la temperatura de fabricación o curado del andamio también afecta su desempeño estructural. Por otro lado también se concluye que el tratamiento térmico que se hizo en los andamios, ayudó a evaporar el PVA y crear la porosidad. La inclusión del PVA y los tratamientos térmicos no alteraron los patrones de difracción de rayos X en los andamios de HA, por lo que se puede decir que la HA no se ve afectada por este tratamiento.

Finalmente se puede decir que estos resultados pueden ser muy útiles en la selección del andamio debido a que con base en las propiedades mecánicas del hueso dañado, el médico puede seleccionar la porosidad más "adecuada", en términos del desempeño estructural deseado, mediante las Figuras 16, 17 y 18, o mediante la ec. (1). Cabe mencionar que las propiedades mecánicas de los andamios de HA dependen en su mayoría de factores tales como el porcentaje de porosidad, tamaño de poro, forma del poro, arreglo de poro y su orientación con respecto a la carga. Algunas configuraciones son más resistentes que otras, dependiendo de la existencia de columnas o vigas. Los andamios con una sección transversal más grande pueden ser más resistentes. En general los andamios pueden exhibir un comportamiento anisotrópico, por lo cual es importante también determinar la orientación adecuada del andamio.

Agradecimientos

Los autores agradecen el apoyo del Consejo Nacional de Ciencia y Tecnología de México (CONACYT) para la realización del proyecto. Los autores también agradecen al Dr. Raúl Rosales Ibáñez por el apoyo otorgado al proyecto.

Referencias

[1] Gibson L J, Ashby M F. Cellular Solids: structure and properties. Pergamon Press, Oxford, 1988. [ Links ]

[2] Maria Vallet-Regí, Daniel Arcos. Biomimetic nanoceramic in clinical use: From materials to applications. RSC nanoscience & nanotechnology. Cambridge. U.K. 2008. [ Links ]

[3] Shinsuke O, Fumiko Y, Ungil C. Tissue engineering of bone and cartilage. IBMS BoneKEY, 6, 2009; p. 405-419. [ Links ]

[4] Mastrogiacomo M, Muraglia A, Komlev V, Peyrin F, Rustichelli F, Crovace A, Cncedda R. Tissue engineering of bone: sear for a better scaffold. Orthod Craniofacial, 8, 2005; p. 277-284. [ Links ]

[5] Groeneveld E H, van den Bergh J P, Holzmann P, ten Bruggenkate C M, Tuinzing D B, Burger E H. Mineralization processes in demineralized bone matrix grafts in human maxillary sinus floor elevation. J Biomed Mater Res, 48(4), 1999; p. 393-402. [ Links ]

[6] Currey J D. Tensile yield in compact bone is determined by strain, post-yield behavior by mineral content. J Bio-mech, 37(4), 2004; p. 549-56. [ Links ]

[7] Kaplan F S, Hayes W C, Keaveny T M, Boskey A, Einhorn T A, Iannotti J P. Form and function of bone. Orthopedic basic science, 1994; p. 128-84. [ Links ]

[8] Urist M. Bone: formation by autoinduction. Science, 150(3698), 1965; p. 893-899. [ Links ]

[9] Williams D F. The biocompatibility and clinical uses of calcium phosphate ceramics in biocompatibility of tissue analogs. Medicine, 2, 1990; p. 112. [ Links ]

[10] Ricci J, Alexander H, Parsons J, Salsburry R, Bajpai P. Partially Resorbable Hydroxiapatite-Based Cement for Repair of Bone Defects. Biomedical Engineering, 2, 1986; p. 469-474. [ Links ]

[11] Jarcho M, Jasty V, Gumaer K, Kay J, Doremus R. Electron microscopy study of a Bone-hydroxiapatite Implant Interface. Transactions Society for Biomaterials, 1978; p. 112-113. [ Links ]

[12] Royer A, Viguie J C, Heughebaert M, Heughebaert J C. Stoichiometry of hydroxiapatite: influence on the flexural strength. J Mater Sci Materials in Medicine, 4(1), 1993; p. 76-82. [ Links ]

[13] Sopyan I, Mel M, Ramesh S, Khalid KA. Porous hydroxyapatite for artificial bone. Science and Technology of Advanced Materials, 8(1-2), 2007; p. 116-123. [ Links ]

[14] Ramay H R, Zhang M. Hydroxyapatite synthesis by sol-gel route. Biomaterials, 24, 2003; p. 3293. [ Links ]

[15] Potoczek M. Hydroxyapatite foams produced by gel-casting using agarose. Materials Letters, 62(6-7), 2008; p. 1055-1057. [ Links ]

[16] Kwon S H, Jun Y K, Hong S H, Lee I S, Kim H E. Calcium phosphate bioceramics with variousporosities and dissolution rate. Journal of America Ceramic Society, 85(12), 2002; p. 3129-3131. [ Links ]

[17] Deville S, Saiz E, Tomsia P. Freeze casting of porous hydroxyapatite scaffolds for bone tissue engineering. Biomateriales, 27(32), 2006; p. 5480-5489. [ Links ]

[18] Shi Hong Li, Joost R. de Wijn, Pierre Layrolle, and Klaas de Groot. Novel method to manufacture porous hydroxyapatite by Dual-Phase mixing. Journal of America Ceramic Society, 86(1), 2003; p. 65-72. [ Links ]

[19] Sigma-Aldrich, 2013. http://www.sigmaaldrich.com/ [ Links ]