Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería mecánica, tecnología y desarrollo

versão impressa ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.4 no.5 México Set. 2013

Artículos

Integridad de la superficie de maquinada en INCONEL 617 con herramientas CBN/PVD

Guillermo González Ibarra1, Sergio Haro Hernández1, Víctor Hugo Baltazar Hernández1, Patricia del Carmen Zambrano Robledo2 y Maribel de la Garza Garza 2

1 Unidad Académica de Ingeniería de la Universidad Autónoma de Zacatecas.

2 Facultad de Ingeniería Mecánica y Eléctrica de la Universidad Autónoma de Nuevo León Autor: Tel. Cel. 492 145 24 72 email: ingmemo_gi@hotmail.com.

Fecha de recepción: 02-03-2013

Fecha de aceptación: 15-07-2013

Resumen

El Inconel 617 es una superaleación con una amplia aplicación en la industria aeroespacial, principalmente para partes de motores de aviones, debido a sus excelentes propiedades a altas temperaturas; sin embargo por su alta dureza, es difícil de maquinar. En este articulo se realizó experimentación de maquinados en seco con 2 herramientas de corte, una con recubrimiento por deposición física de vapor (PVD=Physical Vapor Deposition) y otra de nitruro de boro cubico (CBN=Cubic Boron Nitride) en un torno de control numérico computarizado (CNC). Se estudió el comportamiento con diferentes parámetros de corte: desde 50 hasta 180 m/min, para el cual se midió la rugosidad bi y tridimensional, la dureza, la temperatura y se hizo análisis metalográfíco, con el fin de obtener las condiciones optimas que permitan una buena integridad superficial de las piezas maquinadas, lo que puede ayudar a mejorar la manufactura de las partes en sus diferentes aplicaciones. Los resultados arrojan que es posible maquinar en seco la aleación 617 pudiendo llegar con velocidades de corte hasta 160 o 170 m/min, resultando condiciones aceptables de acabado después de pasar una "zona crítica" inestable entre 120 y 150 m/min.

Palabras clave: Superaleaciones base níquel, PVD, CBN, Zona Crítica, HRSA.

Abstract

Superalloy Inconel 617 has a wide application in the aerospace industry mainly for aircraft engine parts, because of its excellent high temperature properties, however due to its high hardness, it is difficult to machine. This article reports experimented work with two dry machining cutting tools, one coated by physical vapor deposition (PVD) and a cubic boron nitride (CBN) on a Computer Numerical Control (CNC) lathe. The behavior was studied for different cutting parameters: from 50 to 180 m / min, which was measured for the two-and three-dimensional roughness, hardness, temperature and metallographic analysis was made in order to obtain the optimum conditions permitting good surface integrity of machined parts, which can help improve the manufacture of parts in different applications. The results show that it is possible to machine dry 617 alloy can reach cutting speeds up to 160 or 170 m/min, resulting in an acceptable surface finish, after spending a "hotspot" unstable between 120 and 150 m / min.

Keywords: Nickel base superalloys, PVD, CBN, Critical Zone, HRSA.

Introducción

En el ámbito de los materiales para partes de aeronaves las aleaciones de níquel, níquel-cobalto o níquel-hierro llamadas superaleaciones termo-resistentes (conocidas como HRSA=High Resistant Super Alloy) juegan un papel muy importante debido a las grandes ventajas que brindan por sus excelentes propiedades: son resistentes al calor, presentando una combinación de resistencia mecánica y resistencia a la degradación de la superficie. Estas superaleaciones se utilizan principalmente en las turbinas de gas, plantas de generación de energía, en las industrias de procesos químicos y para otras aplicaciones especializadas que requieren resistencia al calor y/o resistencia a la corrosión. Los modernos motores de aviones de alto rendimiento (jet) no podrían funcionar sin los importantes avances alcanzados en el desarrollo de las superaleaciones en los últimos 50 años. Sin embargo el desgaste de las herramientas no es suficientemente conocido en materiales aeroespaciales[1], los problemas generalmente se encuentran en el mecanizado de aleaciones en este caso de base níquel con el fin de satisfacer los requerimientos que se incrementan constantemente de piezas de mayor precisión, alta producción, gran variedad de productos comerciales y calidad ["2 y 5"].

El mecanizado de aleaciones de níquel dan, por lo general, una vida corta a la herramientas, una tasa limitada de remoción de metal, altas fuerzas de corte y alto consumo de energía, así como pobre eliminación en forma de rebaba son críticos. Esto se debe a su alta resistencia a altas temperaturas, el rápido endurecimiento durante el trabajo de mecanizado y la reactividad a la alta temperatura de corte con la mayoría de los materiales de herramientas ["2 y 5"].

Bajo estas condiciones la necesidad de nuevos materiales para herramientas de corte se incrementa significativamente. El diamante y el nitruro de boro cubico son materiales superduros con durezas de 2 a 5 veces más que la de las piezas de trabajo, por lo que permiten cumplir con los requerimientos impuestos por las modernas máquinas e instrumentos de ingeniería y de otras industrias.

Herramientas de corte

Las herramientas de corte fabricadas con diamante de cristal simple y diamante sintético policristalino (PCD=Poly Crystalline Diamond) asi como el nitruro de boro cubico policristalino (PCBN), o nitruro de boro cubico (CBN). Este material de herramientas es de los más duros después del diamante. Es un material muy abrasivo y tiene una estructura atómica cúbica, como el diamante. Sus principales características son su tamaño de grano, su porcentaje de CBN y el tipo de aglutinante [1]. Estos han surgido como las mejores opciones para maquinado de alta calidad de metales no ferrosos y aleaciones, aceros endurecidos y hierros fundidos, aleaciones de base níquel resistente al calor, como artículos con recubrimiento por fundición o atomizado, así como componentes no metálicos: carburos cementados, materiales compuestos polimericos, en lote y producción en masa. Estas herramientas ofrecen una alta vida en servicio y aseguran la necesidad de productos de precisión por un largo tiempo sin ningún reajuste ni cambio de herramienta, de hecho son ampliamente usadas para maquinado de piezas, en líneas automaticas y maquinas CNC [5].

Se han realizado investigaciones utilizando insertos de CBN entre los diferentes pares de material "pieza-herramienta" como: CBN-Aleación base Níquel, CBN-molde de acero, CBN-aleaciones de titanio, aceros endurecidos-CBN, que originaron diferentes tipos de desgaste; por despostillamiento, del tipo cráter, en las diferentes caras y flancos, incluso por inducción química debido a la difusión de los elementos de la pieza de trabajo, los elementos químicos que reaccionan juntos pueden ser: Fe, Ni, Ti, Cr , Al, Nb, B y N del material de trabajo y el inserto [1].

Para afrontar los problemas de maquinado de los HRSA se ha desarrollado una gran variedad de recubrimientos para las herramientas de corte (insertos). Existen cuatro tecnologías principales utilizadas en la industria actual de las herramientas de corte. Se diferencian primordialmente por la temperatura a la cual operan. La tecnología de recubrimiento más común es la deposición química por vapor (CVD), que opera a una temperatura de aproximadamente 1000°C. Casi tan común como la anterior es la deposición física por vapor (PVD), que opera en el otro extremo del espectro de temperatura, en el rango de los 400°C [9].

Entre estos extremos, están los otros dos procesos emergentes de recubrimiento. La deposición química por vapor asistida por plasma (PCVD), bien aceptada en Europa, y ahora explorada en Estados Unidos. El PCVD opera en el rango de los 600° C. Finalmente, se encuentra la deposición química de vapor de temperatura media (MTCVD), que es una tecnología emergente muy promisoria, que trabaja en el rango de los 800°C.

La característica particular del recubrimiento PVD es la alta estabilidad dimensional de las herramientas, dado que es posible una aplicación de capa por debajo de la temperatura de revenido ya que las temperaturas a las que se realiza el recubrimiento se encuentran en el rango de 200-500° C [9]. A través de estudios realizados sobre el revestimiento de herramientas de metal duro. Es interesante observar que el mejor recubrimiento (PVD), en términos de duración de la herramienta durante el mecanizado de Inconel 718, es TiAlN, en comparación con TiN y TiCN [13].

La alteración de la superficie, por ejemplo, la deformación plástica, microgrietas, macrogrietas, alteración de microdureza, las tensiones residuales y la rugosidad inducida durante el maquinado puede resultar en una distorsión de los componentes mecanizados, afectando negativamente a sus propiedades mecánicas, a la corrosión y a la distribución de esfuerzos ["3 y 4"]. La mayoría de los parámetros más importantes, incluyendo la elección de los materiales para herramientas, condiciones de corte empleadas y el medio ambiente de mecanizado, deben ser controlados con el fin de garantizar la vida de la herramienta y la integridad de la superficie de los componentes mecanizados [2]. En este artículo se analiza el comportamiento y los efectos del maquinado con dos herramientas diferentes e incrementando las velocidades de corte en un rango de 50 a 180 m/min en piezas de Inconel 617. En pruebas similares se han observado cambios en el tamaño de grano en el maquinado de piezas de Inconel 617 en función del calentamiento más prolongado que sufren las piezas, tiempo durante el cual el grano tiene tiempo de recristalizar [7].

Maquinabilidad de las superaleaciones (HRSA)

Una propiedad clave de los materiales metálicos para la producción de partes automotrices o de aviones es la maquinabilidad, la cual se refiere a la facilidad o dificultad con la que puede ser maquinado un metal [11]. El concepto "buena maquinabilidad" suele ser sinónimo de una acción de corte sin problemas y una vida útil de la herramienta regular. En la mayoría de las evaluaciones de la maquinabilidad de un cierto material se realizan utilizando ensayos prácticos y los resultados se determinan por relación con otros ensayos realizados en otro tipo de material bajo condiciones similares. En estos ensayos se tendrán en cuenta otros factores, como microestructura, tendencia al empastamiento, máquina-herramienta, estabilidad, vida útil de la herramienta, el acabado superficial y la potencia necesaria [10].

Las pruebas de maquinabilidad más conocidas fueron las llevadas a cabo por Frederick W. Taylor y dieron lugar a lo que se conoce como la ecuación de Taylor que relaciona la velocidad de corte con la vida útil de la herramienta. Habitualmente se toma como material de referencia el acero AISI 1112 (re sulfurado), al que se le da la calificación de 100. Las superaleaciones son difíciles de maquinar, principalmente debido al rápido endurecimiento producido por el trabajo durante el maquinado, la presencia de carburos abrasivos duros, la alta reactividad química a elevadas temperaturas, difusividad térmica muy baja, así como la adhesión frecuente de las aleaciones de níquel en la herramienta de corte durante la operación [7]. En la industria aeroespacial la integridad de la superficie es de suma importancia, pero limita las condiciones de corte. Se hace hincapié en la importancia de bordes afilados que evitan la formación de la denominada "capa blanca" (white layer), con diferentes durezas y de esfuerzos residuales [10].

MÉTODOS Y MATERIALES

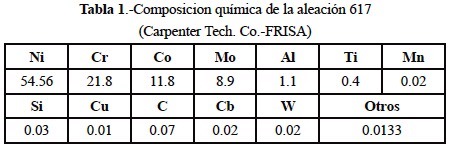

En cada una de las pruebas de maquinado, en total 20, se midió la temperatura continuamente, para lo cual se utilizó una cámara termográfica Flir, Modelo: Therma Cam-320. Las pruebas se hicieron en 10 probetas de 100 mm de longitud y 21.5mm de diámetro de la superaleación 617 (Pyromet 617 según la clasificación del fabricante), la composición química se muestra en la Tabla 1.

Las pruebas se realizaron utilizando dos tipos de insertos con el mismo radio de punta de 0.8 mm, uno de CBN (Sand-vik CNGA432S0318A 7025) y otro de metal duro con recubrimiento de TiAlN por PVD (Lamina Tech CNMG120408 NN LT10) bajo las condiciones de maquinado que se muestran en las Tablas 2 y 3. El maquinado se realizó en seco, al final de cada maquinado se midió la rugosidad.

Medición de rugosidad

Existen dos tipos de curvas importantes cuando se evalúa la rugosidad, por el método del perfil: la curva P y la curva R. La curva P (perfil sin filtrar) es un perfil resultante de la interacción de una superficie con un plano perpendicular a la superficie. La curva R (perfil de rugosidad) es un perfil que se obtiene de la curva P removiendo los componentes de ondulación de baja frecuencia, cuyas longitudes de onda son mayores que un límite especificado de la longitud de onda llamado valor de cut-off, como se muestra en la Figura 1 [8]. La definición de Ra equivale en términos prácticos a la altura de un rectángulo de longitud lm cuya área es igual, dentro de la longitud de evaluación, a la suma de las áreas delimitadas por el perfil de rugosidad y la línea central, Figura 2, así Ra es rugosidad promedio (denominada CLA por promedio de la línea central) [8].

Como prueba clave de este artículo se midió la rugosidad después de cada maquinado con un rugosímetro portátil Mitutoyo modelo SJ 210. Además se consideró importante verificar la rugosidad tridimensional en un microscopio confocal ZEISS Mod. Axio CSM 700. Se realizó también medición de dureza antes y después del maquinado con un durómetro Mitutoyo modelo AR.

RESULTADOS Y DISCUSIÓN

En el maquinado de las 10 probetas de Inconel 617 con velocidades de corte desde 50 hasta 180 m/min en seco, al maquinar cada pieza se midió la temperatura en diferentes puntos; al inicio, en medio y al final de cada pasada, después se calculó el promedio por pieza y se observó un comportamiento similar de variación de temperatura que va desde 99° C hasta 299° C con las dos herramientas de corte utilizadas Tablas 4 y 5. Solo se observa una diferencia significativa de la temperatura promedio de 69.2° C (prácticamente 30° C menos con la herramienta de PVD) como se muestra en la Figura 3, incluso contrario a los que se pudiera suponer, no hay un incremento de temperatura para mayores velocidades de corte.

Con respecto al acabado superficial medido a través de la rugosidad Ra, se observó un comportamiento parecido al de la temperatura aunque con diferencias, excepto en las condiciones de maquinado con avance de corte de 120 y 180 m/min, la diferencia se amplía con resultados favorables a la herramienta de PVD, pero con tendencias en los dos casos a incrementarse de manera abrupta como se muestra en la Figura 4.

Se observa, además, que las probetas 6 y 7 (maquinadas con la herramienta de PVD a velocidades de corte de 100 y 120 m/min) tuvieron un repentino cambio en la rugosidad que se incrementó hasta 8.5 µm, después regresa a su tendencia inicial, este fenómeno coincide con en la medición de la dureza (ver Figura 5), la cual tiene un cambio y disminuye la dureza ligeramente después de maquinadas las muestras, especialmente en la probeta 7 esto se debe a que los "zurcos" (huella del maquinado) facilita la penetración del indentador del durómetro dando menos dureza.

En la Figura 6 se observa la diferencia de rugosidad tridimensional en la barra redonda maquinada con la herramienta de PVD (menor rugosidad) y con la de CBN (mayor rugosidad), debido probablemente a la mayor fuerza de corte ejercida, originada por el desgaste progresivo del inserto de CBN [1], reflejado también en un aumento de temperatura, dicha fuerza no se determinó, podrá valorarse en otro estudio.

En la Figura 6 se observa la diferencia de rugosidad tridimensional en la barra redonda maquinada con la herramienta de PVD (menor rugosidad) y con la de CBN (mayor rugosidad), debido probablemente a la mayor fuerza de corte ejercida, originada por el desgaste progresivo del inserto de CBN [1], reflejado también en un aumento de temperatura, dicha fuerza no se determinó, podrá valorarse en otro estudio.

La técnica de torneado de materiales duros como el Inconel 617 se ha desarrollado debido a la aparición de nuevos materiales para las herramientas (CBN, PCBN, PVD Cerámica, entre otros) desde los años 70, se ha estudiado el comportamiento de formación de viruta y mecanismos de endurecimiento de materiales. Varios países se centran en la práctica de corte duro después de 1990 [6], hay estudios del efecto de la geometría de las herramientas, efecto de los parámetros de corte, en la superficie maquinada, las tensiones residuales y el efecto de calor sobre la generación de la "capa blanca" en la superficie maquinada [6].

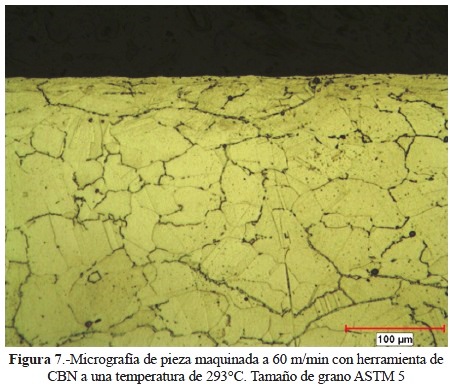

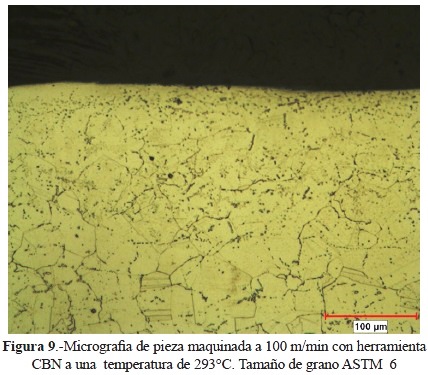

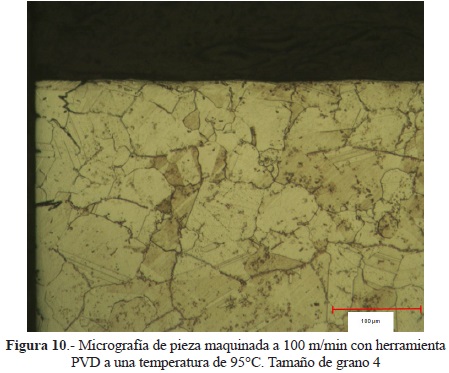

También para una eficiente predicción de la calidad de la superficie maquinada tanto en previo como acabado fino es necesario conocer la maquinabilidad del material y realizar análisis de los cambios de su microestructura. De ahí que en este estudio se realizaron metalografías a las probetas después de maquinadas y se observaron con el Microscopio Electrónico de Barrido (SEM= Scaning Electronic Micros-cope). Como se puede ver en las Figuras de la 7 (8, 9) a la 10 ocurre un cambio de tamaño de grano desde a 4 a 6 de acuerdo a la norma ASTM E112, a medida que la pieza sufre calentamiento durante el maquinado, lo que se explica en función del calentamiento más prolongado que sufren las piezas, requiriendo más tiempo para enfriarse incluso se puede ver que la variación de temperatura y el cambio en el tamaño de grano no son proporcionales al incremento en la velocidad de corte, esto se explica en función del tamaño de rebaba, ya que cuando la misma alcanza un espesor critico, su masa es tal que puede absorber más calor y la temperatura del frente de maquinado tiende a disminuir [7].

Se puede observar que el comportamiento entre las dos herramientas, en cuanto a los resultados de rugosidad, dureza y temperatura es similar. Se observa un momento de "inestabilidad" que pudiéramos llamar zona crítica, resultado de las diferentes variables en los rangos de velocidad de corte entre 100 a 140 m/min con los dos tipos de herramienta, aunque específicamente es más significativa la variación con la herramienta de CBN ya que se incrementa la temperatura hasta 293°C, la rugosidad llega hasta 8.5 µmm y la dureza baja hasta 66.5 HR B. En cuanto a los resultados con la herramienta de PVD presenta un comportamiento ligeramente mejor con relación a la herramienta de CBN como se puede observar en las diferentes graficas, después de este rango de avance de corte se "estabiliza" y continua la tendencia de cada una de las variables hasta los 180 m/min, donde se incrementa repentinamente, observándose resultados poco favorables en la calidad de la superficie maquinada, se ve una estructura muy homogénea de la matriz, sin cambios aparentes, típicas de la superaleación Inconel 617 esto en la "zona critica inestable".

Esta inestabilidad dimensional y esfuerzos residuales acumulados pueden provocar variación de sus propiedades dependiendo de la aplicación, siendo el resultado por la influencia de los parámetros de corte y la vida útil de la herramienta.

Conclusiones

1.-Se observa una "zona critica" de parámetros de corte entre 110 a 150 m/min que no es recomendable para la buena integridad de la superficie maquinada.

2.-En la técnica de maquinado en seco se puede llegar hasta 170 m/min de avance de corte con un comportamiento aceptable de rugosidad en las características maquinadas evitando la "zona critica".

3.- Con relación a los tipos de herramientas de corte, éste estudio arroja que es mejor la de recubrimiento con PVD que la de CBN para el maquinado de la superaleacion 617.

Referencias:

[1] P. Costes, Y. Guillet, G. Poulachon, M. Dessoly, Mecanismos de desgaste y vida útil de las herramientas de CBN en el mecanizado de Inconel 718, International Journal of Machine Tools & Manufacture 47 (2007) 1081-1087. [ Links ]

[2] E.Q. Ezugwu, , Z. M. Wang, y C. Okeke, "Tool life and surface integrity when machining inconel 718 with PVD -and CVD- coated tools", Tribology Transactions, Apr 1999. [ Links ]

[3] G. Bellows,. y R. M., Niemi, "Surface Integrity of Machined Inconel 718 Alloy," SME 1Q71-239, (1971). [ Links ]

[4] E. O. Ezugwu, y S. H. Tang, "Surface Abuse When Machining Cast Iron (G17) and Nickel-Based Superalloy (Inconel 718) with Ceramic Tools," Jour of Mat. Proc. Tech., 55, pp 63-69, (1995). [ Links ]

[5] S. A. Klimenko, Yu. A. Mukovoz y L. G. Polonsky "Cutting Tools of Superhard Materials", V.N. Bakul Institute for Superhard Materials Ukrainian Academy of Sciences Kiev, 254074, Ukraine. [ Links ]

[6] X.L. Liu, F.G. Yan, Y.F. Li, Y.J. Wang and H.M. Pen, "Effect of Cutting Parameters on Integrality of Machined Surface in Hard Cutting " Material Science Forum Vols 471472 (2004) pp 307-311. [ Links ]

[7] P. C. Zambrano Robledo, G. R. Juárez Martínez, J. J. Chávez Valtierra, A. G. Limones Martínez, R. N. Montalvo Páez "Cambio del tamaño de grano de una aleación de Inconel 617 al ser maquinada" FIME-UANL pzambran@fime.uanl.mx. [ Links ]

[8] Ramon Zeleny Vázquez y Carlos González González, "Metrología Dimensional" paginas 159-163. [ Links ]

[9] "Tecnologia de las herramientas de corte", Julio Alberto Correa pagina 8. [ Links ]

[10] "Maquinabilidad definición", Catalogo Sandvik 2012 pagina A5). [ Links ]

[11] Steve F. Krar y Albert F. Check, "Tecnologia de las Maquinas Herramientas", 5ta edición (2002) , Alfaomega. pp 196-197. [ Links ]

[12] "Propierties and selections: Iron, steels, and high performance alloys" ASM Metal Handbook volume 1 2005. p 1478. [ Links ]

[13] P.C. Jindal, A.T. Santhanam, U. Schleinkofer, A.F. Shuster, Performance of PVD TiN, TiCN, and TiAlN coated cemented carbide tools in turning, International Journal of Refractory Metals and Hard Materials 17 (1999) 163-170. [ Links ]