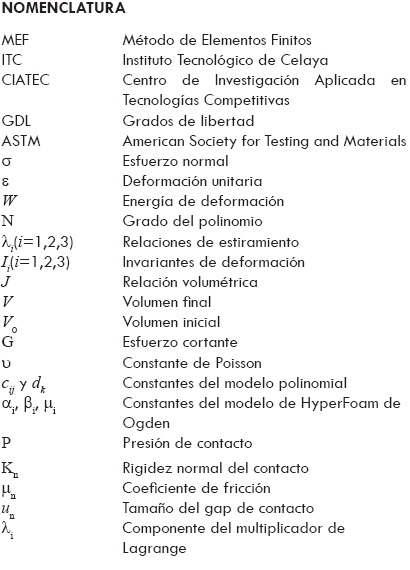

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería mecánica, tecnología y desarrollo

versión impresa ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.4 no.1 México mar. 2011

Artículos

Experimentación y Análisis por MEF del Comportamiento Hiperelástico en Materiales usados en Calzado Deportivo

1aCanseco de la Cruz Rene Alejandro, 1bCamarillo Gómez Karla Anhel, 2dSilva Moreno Alejandra, 1cLesso Arroyo Raúl

1 Instituto Tecnológico de Celaya, Departamento de Ingeniería Mecánica. Av. Tecnológico Esq. A. García Cubas S/N, AP 57, CP 3801 0, Celaya, Guanajuato, México. Tel. 461-61 1757, Ext.206, Fax. 461-61 17979, arealcanseco@hotmail.com; bkarla.camarillo@itcelaya.edu.mx; crlesso@itc.mx

2Centro de Investigaciones Avanzadas en Tecnologías Competitivas, CIATEC. León Guanajuato, México, dasilva@ciatec.mxm

Fecha de recepción: 10-02-2011

Fecha de aceptación: 29-04-2011

Resumen

El trabajo expuesto en este documento trata de la prueba experimental para obtener la curva Esfuerzo-Deformación de materiales usados en calzado deportivo mediante la norma ASTM D 3574 y la aplicación a través del método de elementos finitos para la simulación de la prueba experimental y conocer el modelo hiperelástico que se ajusta al comportamiento del material, el resultado de dicho análisis fue el modelo de Ogden de primer orden (HyperFoam) el cual reproduce de manera adecuada el fenómeno de compresión con un porcentaje de error del 2.6%. Con estos resultados se puede proseguir en los análisis de impacto y flexión al calzado deportivo.

Palabras clave: Método de Elementos Finitos, Hiperelasticidad, Ogden HyperFoam, Calzado deportivo, Plantilla, Prueba de compresión, Material Poron.

Abstract

The work exposed in this document deals with the experimental test to obtain the Strain-Stress curve of materials used in sport footwear by means of norm ASTM D 3574 and the application through the method of finite elements for the simulation of the experimental test and to know the hyperelastic model that adjusts to the behavior of the material, the result of this analysis was the first order Ogden model (HyperFoam) which reproduces of suitable way the phenomenon of compression with a percentage of error of the 2.6%. With these results it is possible to be continued in the analyses of impact and flexion to the sport footwear.

Keywords: Finite Element Method, Hyperelasticity, Ogden HyperFoam, Sport Footwear, Insole, Compression Test, Poron Material.

1. INTRODUCCIÓN

En la actualidad se está desarrollando conjuntamente en el laboratorio de biomecánica del ITC y CIATEC el diseño de un nuevo calzado deportivo para correr. En el laboratorio de CIATEC se realizan pruebas de impacto y flexión al calzado, y lo que se pretende es reproducir dichas pruebas por medio del Método de Elementos Finitos con el calzado deportivo que se propone, para obtener un diseño de calidad. La prueba de impacto consiste en aplicar una carga a una velocidad elevada en la zona del talón y se mide la energía absorbida por el calzado, esto para conocer si el calzado tiene un buen amortiguamiento, mientras que la prueba de flexión consiste en medir la capacidad que tiene el calzado para flexionarse en la zona de los metatarsianos. Se realizaron pruebas de compresión a los materiales que son usados en este tipo de calzado deportivo, para lo cual se basó en la norma ASTM D 3574 para obtener la gráfica Esfuerzo-Deformación. Lo anterior nos permitió verificar que estos materiales caen en la categoría de materiales hiperelásticos, que tienen la capacidad de grandes deformaciones sin llegar a perder sus propiedades originales.

Existe alrededor de 9 modelos hiperelásticos que describen el comportamiento del material, por lo que es necesario seleccionar el modelo que se adapte al comportamiento del material que se desea analizar, todo esto para que los resultados de las simulaciones que se obtengan sean lo más cercano a la realidad y el porcentaje de error sea lo más bajo y aceptable posible.

Normalmente los materiales usados para la fabricación de calzado deportivo requieren de un comportamiento hiperelástico por ello es de interés importante conocer el modelo matemático adecuado que describe el comportamiento del material para este tipo de cazado.

2. Desarrollo

2.1. Hiperelasticidad

Algunos materiales como son los elastómeros, polímeros, gomas, neumáticos, calzado, mangueras, sellos, materiales biológicos (arterias, músculos, piel), aparatos destinados al aislamiento de la base de estructuras pueden estar sometidos a grandes deformaciones sin presentar deformación permanente, siendo clasificados como materiales hiperelásticos.

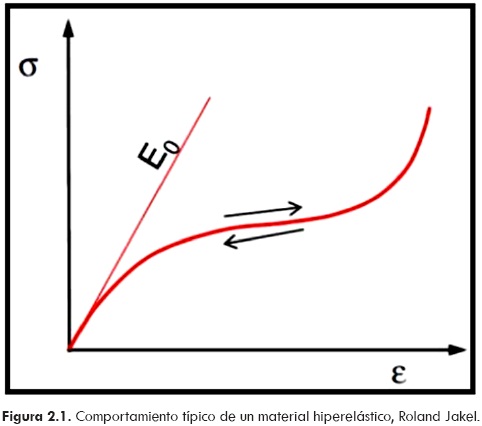

Hiperelasticidad es la capacidad de un material para experimentar deformaciones grandes (aproximadamente 500% en tensión y 90% a compresión, G. Liang y K. Chandrashekhara, elásticas debido a cargas pequeñas, sin perder sus propiedades originales. Un material hiperelástico tiene un comportamiento no-lineal, el cual significa que su respuesta a la carga no es directamente proporcional a la deformación, Figura 2.1.

Existe una gama entera de polímeros que se pueden modelar con ecuaciones constitutivas hiperelásticas. La teoría no-lineal de elasticidad se usa para explicar estos fenómenos. Las principales características de un material con un comportamiento no-lineal son:

• Grandes deformaciones.

• No tiene deformaciones permanentes.

• Esfuerzo y deformación no son proporcionales.

El comportamiento típico de un material hiperelástico se muestra en la Figura 2.1, la cual consta de tres fases, en primer lugar, el material muestra una pequeña deformación lineal elástica debido a la deflexión de las paredes celulares, en segundo lugar, una pendiente de deformación con un rango relativamente pequeño de esfuerzo debido a la deformación elástica de las paredes celulares, en tercer lugar, una región de densificación se produce a altos esfuerzos por el aplastamiento de las paredes celulares, dando lugar a un rápido aumento del esfuerzo de compresión, G. Silber, M. Alizadeh & M. Salimi..

2.2. Modelos Hiperplásticos

Los modelos hiperelásticos se pueden clasificar de dos maneras, ANSYS Inc. theory manual.

Modelos Basados en Invariantes de Deformación

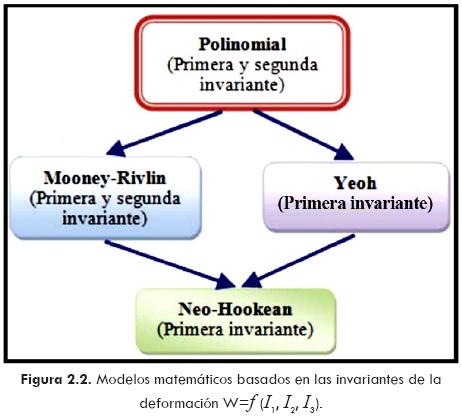

La densidad de energía de deformación está en función de las invariantes de deformación, W=f (I1, I2 ,I3).

El modelo más representativo de esta clasificación es el polinomial, es un modelo basado en la primera y segunda invariante. Fue desarrollado por Rivlin y fue el primer modelo que se propuso para el análisis de elastómeros y ha servido de base para el planteamiento de otros modelos, tales como; Mooney-Rivlin (similar a la forma general polinomial), Yeoh (conocido como la forma reducida del modelo polinomial) y Neo-Hookean (modelo más simple), Figura 2.2.

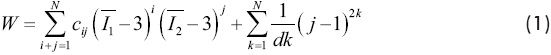

El modelo polinomial cuenta con la siguiente expresión:

donde Ii(i= 1, 2, 3) son las invariantes de deformación, Ecuación 2, mientras que cij y dk son las constantes determinadas mediante el ajuste del modelo matemático a la curva experimental y N es el grado del polinomio seleccionado.

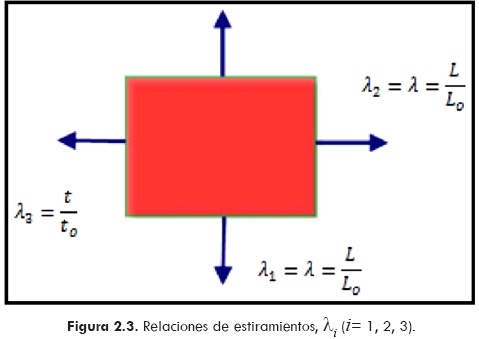

La relación de estiramiento λ1, λ2 es definido como la relación de la longitud deformada L entre la longitud inicial L0, caracterizado en deformación plana, por otra parte λ3 es la variación del espesor, Figura 2.3.

La relación volumétrica J es definida como el cociente del volumen final entre el volumen inicial:

Modelos Basados en las Relaciones de Estiramiento

En este tipo de modelos la densidad de energía de deformación está en función de las relaciones de estiramiento, W=f (λ1, λ2, λ3). Los modelos que se encuentran en esta clasificación se muestran en la Figura 2.4.

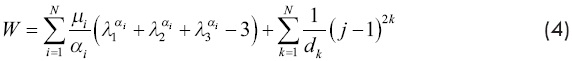

Modelo de Ogden. Este modelo es aplicado a materiales incompresibles.

donde λ1, λ2 y λ3 son las relaciones de estiramiento, ai y mi se determina del ajuste del modelo matemático a la curva esfuerzo vs deformación experimental.

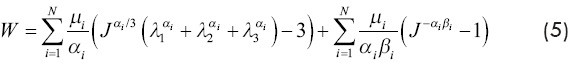

Modelo HyperFoam de Ogden. Modelo similar al modelo de Ogden para materiales incompresibles. La característica principal de este modelo es que puede modelar materiales hiperelásticos sometidos a porcentajes grandes de deformación a compresión, Zhiqiang Liu & Martin G. Scanlon. La función de densidad de energía de deformación para el modelo de HyperFoam es:

como se había mencionado anteriormente, αi, βi y μi son constantes del material. El coeficiente βi está relacionado con la constante de Poisson:

mientras que el coeficiente del módulo al cortante m está relacionado con el módulo al esfuerzo cortante G:

2.3. ENSAYO DE COMPRESIÓN.

Las pruebas experimentales se utilizan para determinar las propiedades mecánicas de elementos sometidos a diferentes tipos de cargas por lo tanto, se tiene que realizar diferentes pruebas, por ejemplo un ensayo de compresión consiste en aplicar carga axial a la probeta, en la dirección de su eje longitudinal, esta carga tiende a provocar un acortamiento de la misma y cuyo valor se irá incrementando hasta la rotura y suspensión del ensayo.

Para este estudio de compresión se utilizó la máquina INSTRON modelo 101 1, mostrada en la Figura 2.5 y ubicada en el laboratorio de ingeniería mecánica del ITC.

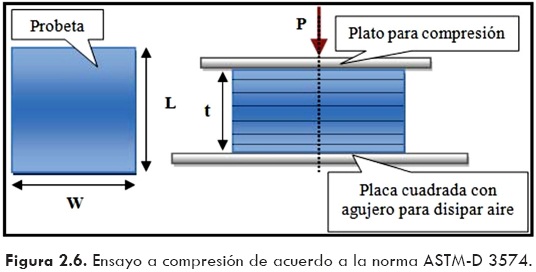

Para realizar la prueba de compresión uniaxial se consideró la norma ASTM D 3574 para conocer todos los parámetros y requerimientos necesarios para dicha prueba, Urethane Foams.

La norma establece que la fuerza necesaria debe producir una compresión del 50% del espesor del espécimen en toda el área de la probeta, esto sí es aplicada a espumas de uretano, este tipo de material es celular flexible. La norma establece varios tipos de prueba, para nuestro caso se tomará la prueba de deflexión versus fuerza de compresión. En la Figura 2.6, se muestra un esquema básico de la prueba de compresión.

Los requerimientos de la norma son las siguientes:

• Probetas con longitudes mínimas de 50 mm de longitud (L), 50 mm de ancho (W) y un espesor (t) mínimo de 20 mm.

• Si no se cuenta con un espesor de 20 mm lo que se puede llegar a realizar es aplicar capas encima de otra de tal manera cumplir con el espesor mínimo, sin el uso de pegamento.

• Comprimir el espécimen a 50% de su espesor y observar el final de carga después de 60±3 s.

• Colocar la probeta centrada en la línea de la carga (P) axial en la placa de soporte del aparato.

A continuación se mencionan los accesorios que se implementaron a la máquina universal de acuerdo a la norma.

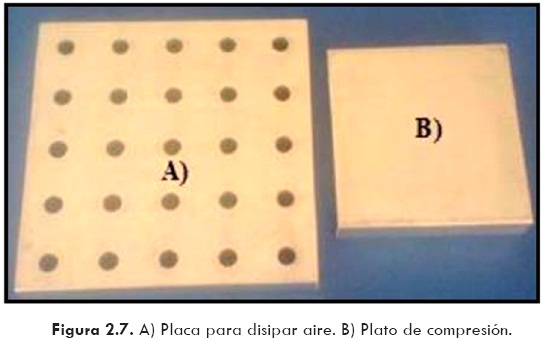

• Placa para disipar aire. Se deberá contar con una placa cuadrada el cual contenga agujeros de 6.5 mm con una separación de 20 mm entre centros, esto para disipar el aire rápidamente durante el ensayo de compresión, esta placa se muestra en la Figura 2.7A.

• Plato para compresión. En la placa superior deberá contar con una sección transversal que ocupe toda el área transversal de la probeta, Figura 2.7B.

3. Resultados

3.1. Experimentación de la Prueba de Compresión

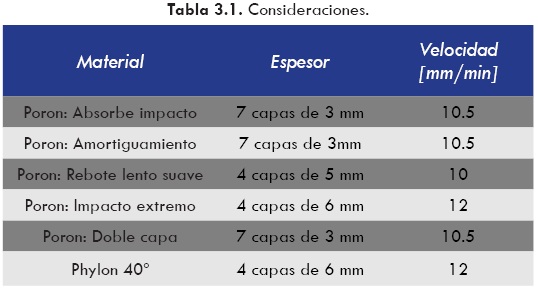

Los materiales a realizar las pruebas de compresión son de 5 tipos, donde 4 de estos materiales son del denominado comercialmente Poron, el cual es usado para diferentes aplicaciones en calzado.

• Phylon 40°

• Absorbe impactos

• Amortiguamiento Rebote Lento

• Impacto extremo

• Doble capa

En la Tabla 3.1, se muestran las consideraciones hechas para la realización de la prueba de compresión, en ella se muestra el número de láminas usadas para alcanzar el espesor mínimo de 20 mm que establece la norma, para cada uno de los materiales y las velocidades manejadas para alcanzar el 50% de deformación. Hay que mencionar que todas las probetas fueron cortadas de 50X50 mm. Las pruebas se realizaron a una temperatura ambiente de 24°C.

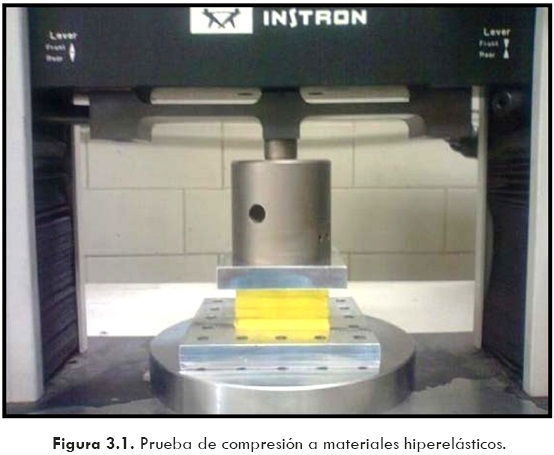

En la Figura 3.1, se muestra la probeta montada sobre la máquina Instron para el desarrollo de la prueba de compresión.

Para cada uno de los materiales se realizaron 3 pruebas ya que así lo recomienda la norma y posteriormente se determinó la media para cada uno de ellos.

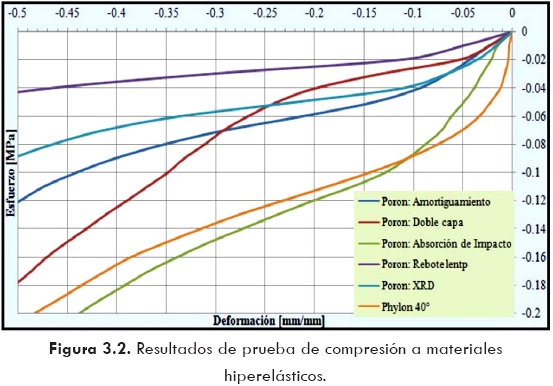

El resultado de estas pruebas se muestra en la Figura 3.2, en dicha figura se visualiza la curva Esfuerzo-Deformación, este comportamiento obtenido es característico de los materiales hiperelásticos.

3.2. Simulación de la Prueba Experimental usando el Modelo de Ogden Hyperfoam

Por otro lado, es necesario usar y validar los resultados experimentales obtenidos para poder aplicarlos a diferentes modelos geométricos de suelas o plantillas para realizar las simulaciones de la prueba de impacto y flexión en el calzado deportivo.

El modelo matemático hiperelástico seleccionado para realizar la simulación de la prueba de compresión fue el modelo de Ogden HyperFoam ya que la bibliografía menciona que describe adecuadamente el fenómeno de compresión, Zhiqiang Liu & Martin G. Scanlon.

Lo que se espera de este análisis es que con la curva Esfuerzo-Deformación de los resultados en ANSYSTM se ajuste a la prueba experimental a través de un buen factor de correlación.

Propiedades del material

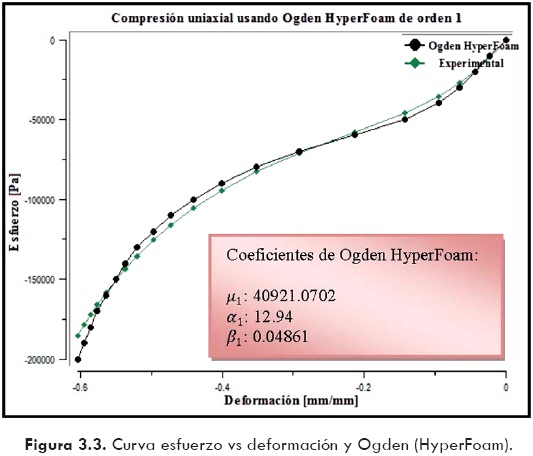

Primeramente se alimentó al software con la curva Esfuerzo-Deformación obtenida del ensayo de compresión uniaxial, Figura 3.3, se eligió al material Poron del tipo Amortiguamiento para realizar esta simulación, este material es usado para el desarrollo de plantillas.

Posteriormente se seleccionó el modelo de Ogden (HyperFoam) de primer orden que arrojó un residuo de 0.072 se observó que entre menor sea el grado del polinomio más se ajusta a la curva, contrario a lo que sucede con los modelos incompresibles (polinomial, Mooney-Rivlin, Yeoh, etc.). Así también se proporciona las constantes obtenidas para cuando el orden del polinomio seleccionado es de grado uno.

Control de la malla

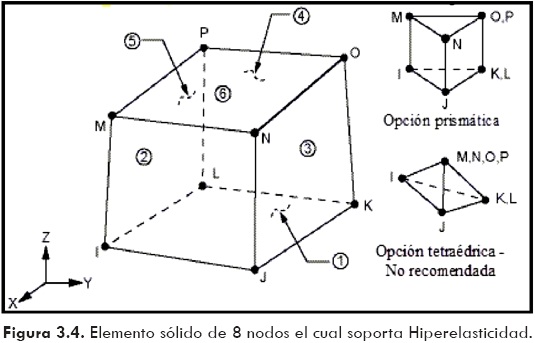

Por otro lado, para mallar el espécimen se usó un tipo de elemento llamado SOLID 185, Figura 3.4. Este elemento cuenta con 8 nodos teniendo 3 GDL para cada nodo: traslación en X, Y y Z. Este elemento soporta plasticidad, Hiperelasticidad, grandes deformaciones y deflexiones. La formulación del elemento usado es del tipo deflexión y compresión volumétrica, Roland Jakel.

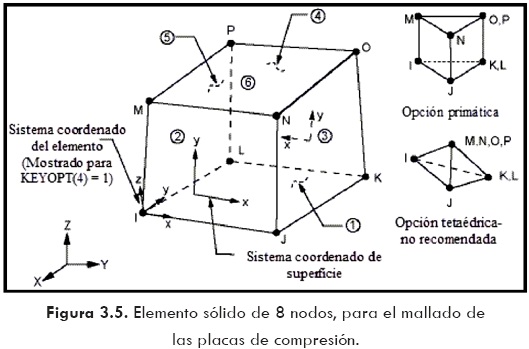

Para las placas de aluminio se usó un elemento SOLID45, el cual se utiliza para modelar estructuras sólidas. El elemento es definido por 8 nodos teniendo 3 GDL por cada nodo, Figura 3.5, Roland Jakel.

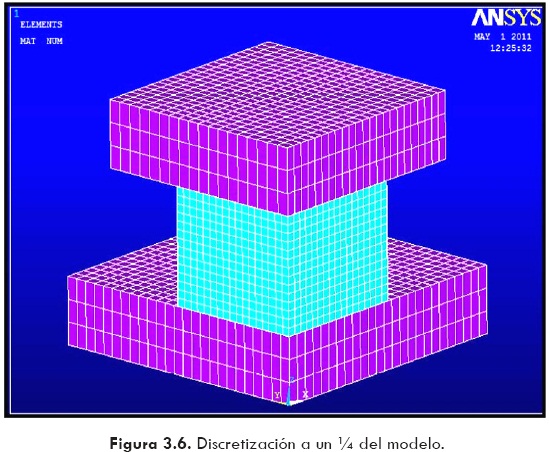

Posteriormente se procedió a la discretización del modelo, se dio un mallado hexagonal por barrido con un tamaño de elemento de 1.5 mm para las 7 capas del material Poron_ Amortiguamiento, mientras que para la placa de aluminio se dio un tamaño de líneas de 4 mm tanto horizontal como verticalmente, Figura 3.6.

Aplicación de condiciones de frontera

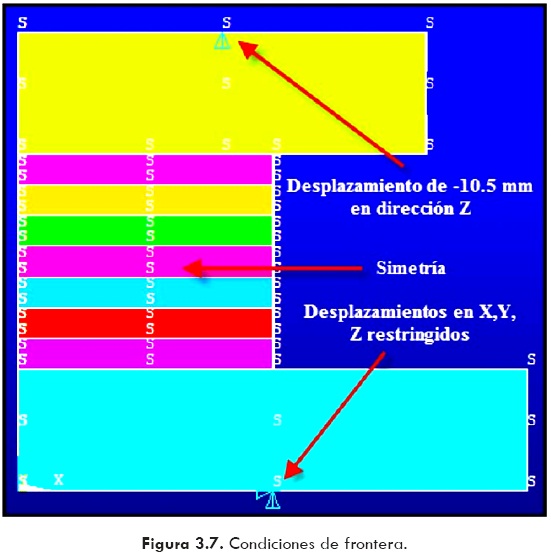

Una vez hecha la discretización se aplicaron las condiciones de frontera: en el área de la placa superior se le proporcionó un desplazamiento de -10.5 mm en la dirección Z que es al 50% de deformación, tal y como se realizó en la prueba experimental se trabajo con un Va del modelo y se aplicó simetría en las áreas esto para disminuir el tiempo de computo y por último se restringió en las direcciones X, Y y Z en el área inferior de la placa de aluminio, Figura 3.7.

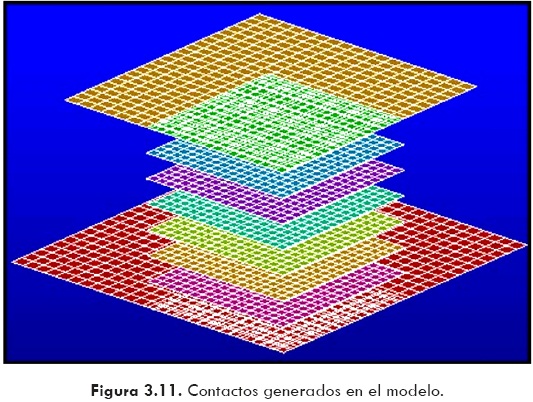

Para considerar la interacción entre el material de prueba y placa se aplicaron elementos o pares de contacto. Los pares de contacto fueron generados a través de las superficies de los elementos en contacto. Usando la opción superficie-superficie y se consideró a los elementos como flexible.

Generación de contactos

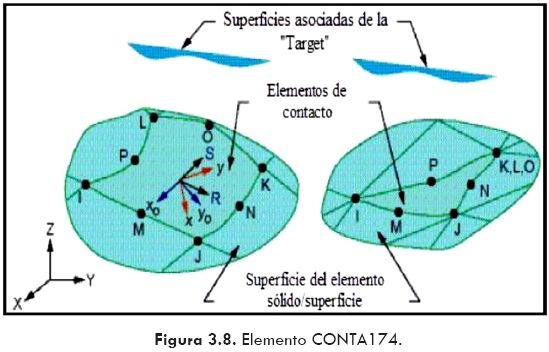

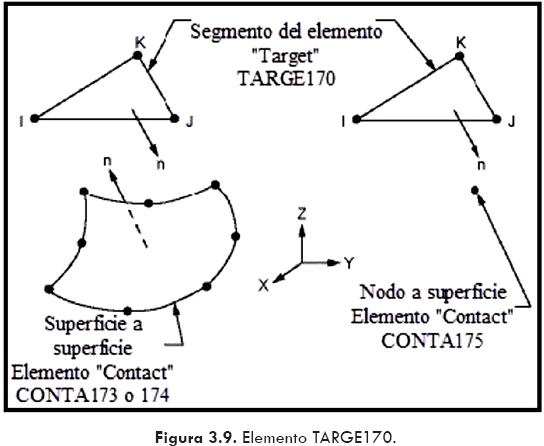

Los tipos de elementos usados para los pares de contacto fueron el CONTA174 y TARGE170. El primero, Figura 3.8, es usado para simular contacto superficie-superficie y deslizamiento sobre del segundo, Figura 3.9, este se encuentra constituido por 8 nodos en su forma cuadrática y 6 en su forma triangular. Este se aplica para análisis en 3D, ANSYS Inc. element manual.

Para reproducir de manera adecuada el fenómeno de compresión las consideraciones fueron las siguientes:

• Coeficiente de fricción de 0.1 entre capa y capa de material Poron del tipo amortiguamiento.

• Se excluyo la penetración.

• Se usó una Rigidez del contacto de 10.

• El comportamiento del contacto es considerado como no separación, para permitir el deslizamiento de las capas.

• Para el ajuste automático del contacto se emplea la opción de detección con movimiento.

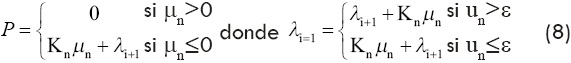

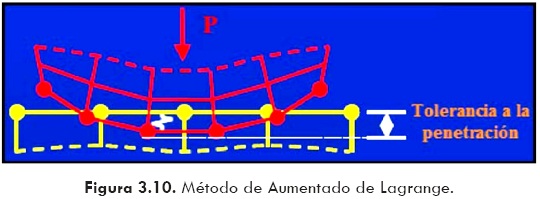

Para el algoritmo de contacto se usó el aumentado de Lagrange, Figura 3.10, la cual es la combinación del método de penalización y multiplicadores de Lagrange. El uso de resortes para forzar la compatibilidad en el contacto se denomina el método de Penalización. La rigidez del resorte o la rigidez del contacto se denomina: parámetro de penalización, ANSYS Inc. theory manual y Contact Analysis in ANSYS.

donde:

P = presión de contacto

Kn= rigidez normal del contacto

μn = coeficiente de fricción

un = tamaño del gap de contacto

ε = tolerancia de penetración

λi = componente del multiplicador de Lagrange en la iteración i

Entre más alta es la rigidez del contacto menor ocurrirá la penetración en la superficie de contacto. Sin embargo un valor muy alto puede llevar a problemas de convergencia. En las primeras iteraciones, el contacto es determinado con base en la rigidez de la penalización. Una vez el equilibrio es establecido se verifica la tolerancia a la penetración y se continúan las iteraciones.

En la Figura 3.11, se muestra los pares de contacto creados.

Para que la solución pueda llegar a la convergencia se usa un tiempo de 0.0105 segundos, con un número de sub-pasos de 100, máximo de 250 y mínimo de 75. Se cambio el tipo de análisis a grandes desplazamientos.

Para las opciones de solución se tiene la alternativa de seleccionar el tipo de algoritmo más adecuado, para esto se usó el gradiente conjugado pre-condicionado (PCG). Este algoritmo es adecuado para análisis en los cuales la velocidad de solución es crucial, tales como análisis lineales y algunos no lineales, con modelos muy grandes. Puede manejar de 50,000 a 1,000,000 GDL. El consumo de memoria es medio, sin embargo, el espacio consumido en el disco duro es bajo. El nivel de precisión elegido fue de 5 el cual es más lento, más exacto, aunque mayor número de iteraciones. Para nuestro modelo se tuvieron 15,378 nodos y 12,248 elementos, gracias a la simetría aplicada.

Resultados

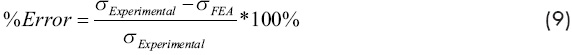

Los resultados de los esfuerzos en la dirección Z se muestran en la Figura 3.12. Donde el esfuerzo máximo fue de 0.2483 MPa a compresión. Sin embargo el esfuerzo que nos interesa se encuentra en la zona media del modelo, por lo que el esfuerzo es de 0.1181 MPa, mientras que el esfuerzo alcanzado a un 50% de su deformación en la prueba experimental fue de 0.121 3 MPa.

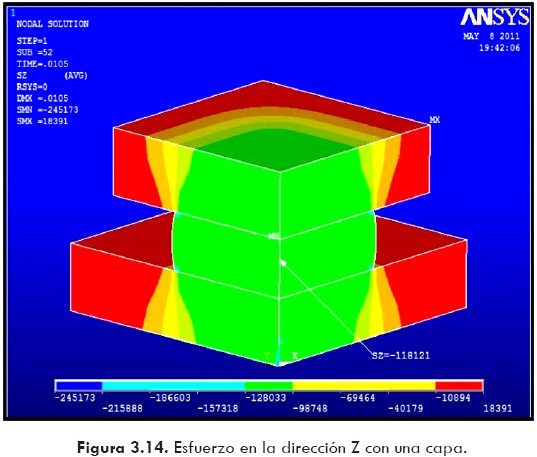

Con la Ecuación 9, se determinó el porcentaje de error, con un valor de 2.6%, por lo que es bajo. Con este porcentaje de error podemos decir que el modelo de Ogden (HyperFoam) se ajusta y reproduce de manera adecua el fenómeno de compresión del material de la prueba experimental.

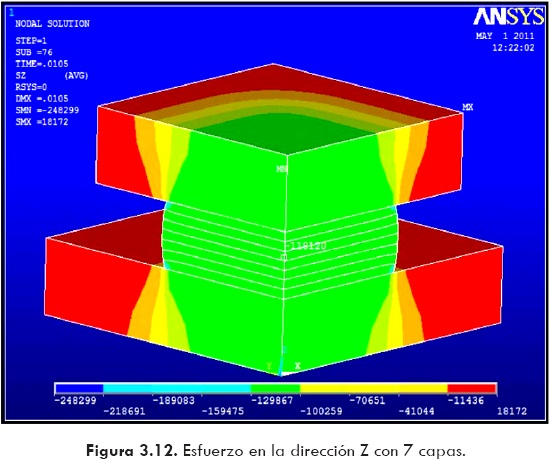

Además el comportamiento lateral del material es el adecuado, Figura 3.13.

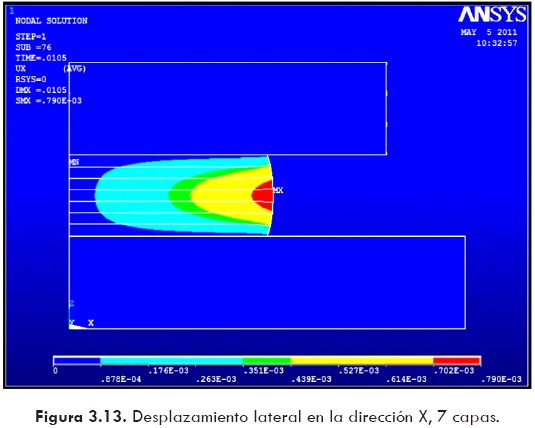

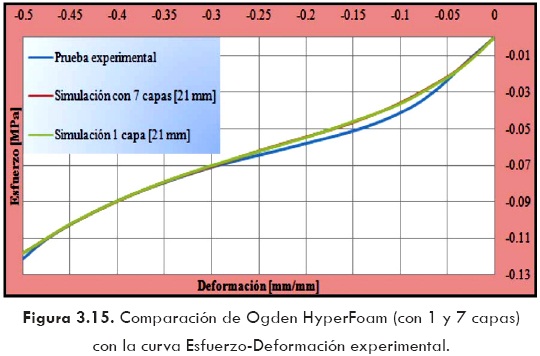

Se realizó la simulación con una sola capa de 21 mm de espesor y se compararon con el comportamiento del modelo de 7 capas de 3 mm cada una. Se usaron las mismas condiciones de frontera y condiciones del contacto mencionadas anteriormente. Ya que se temía que debido al deslizamiento entre las capas los esfuerzos podrían resultar afectados y como consecuencia los resultados al realizar cualquier tipo de análisis por elementos finitos al calzado deportivo serian erróneos. El resultado de la distribución de los esfuerzos se muestra en la Figura 3.14, mientras que el comportamiento se ajusta perfectamente al modelo de 7 capas como se puede apreciar en la Figura 3.15. Lo anterior da la certeza del modelo de ajuste seleccionado.

En la Figura 3.15 se muestra el comportamiento del modelo de Ogden del tipo HyperFoam ante la prueba experimental, y se puede observar que el ajuste es muy semejante.

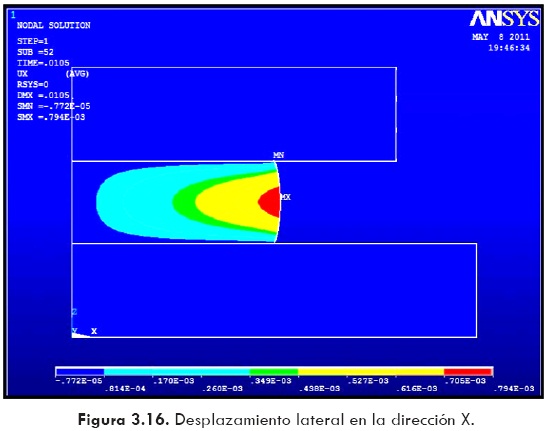

El desplazamiento máximo lateral fue el mismo que se obtuvo en modelo de 7 capas, el cual fue de 0.79 mm en la parte media del espécimen, Figura 3.16.

4. CONCLUSIONES

• El modelo de Ogden HyperFoam de primer orden describe de manera adecuada el fenómeno de compresión al 50% de su deformación a los materiales hiperelásticos usados en calzado.

• Tanto los esfuerzos como los desplazamientos laterales no sufren cambio alguno al usar una capa encima de otra o usar una sola capa que cumple con el mismo espesor, por lo que no se tiene duda de que al aplicarse la curva esfuerzo vs deformación experimental para modelar el calzado deportivo se obtengan resultados validos.

• La metodología presentada en este trabajo para la caracterización de las propiedades mecánicas de los materiales hiperelásticos usados en calzado fue la correcta, ya que generalmente no es posible obtener placas de un espesor específico como lo marca la norma ASTM D 3574.

• Este trabajo pretende establecer una guía o procedimiento para la simulación de análisis hiperelásticos, a través del uso de pruebas experimentales y simulación.

• El manejo adecuado de la rigidez de contacto es crucial para obtener resultados correctos cuando se manejan materiales hiperelásticos.

• Finalmente se puede comentar que se está trabajando en las simulaciones de las pruebas de impacto y flexión en el diseño de un calzado deportivo propuesto.

AGRADECIMIENTOS

Se le agradece al Consejo Nacional de Ciencia y Tecnología (CONACYT), por otorgarme una beca para realizar mis estudios de postgrado. Se agradece al CIATEC por su apoyo en el desarrollo de este trabajo expuesto.

REFERENCIAS

G. Liang, K. Chandrasshekhara, Neural network based constitutive model for elastomeric foams, Elsevier, Engineering Structures 30, 2002-201 1, 2008. [ Links ]

G. Silber, M. Alizadeh & M. Salimi, Large deformation analysis for soft foams based on hyperelasticity, Journal of Mechanics, Vol. 26, No. 3, September 2010. [ Links ]

R. Jakel, Analysis of Hyperelastic Materials with Mechanical: Theory and Application Examples, Technische Universität Chemnitz, 27 April 2010. [ Links ]

ANSYS Inc. theory manual. Help online, R12, 2010. [ Links ]

ANSYS Inc. element manual. Help online, R12, 2010. [ Links ]

Z. Liu & M. G. Scanlon, Modelling Indentation of Bread Crumb by Finite Element Analysis, Biosystems Engineering, 85 (4), 477-484, 2003. [ Links ]

ASTM D 3574, Standard Test Methods for Flexible Cellular Materials—Slab, Bonded, and Molded Urethane Foams. [ Links ]

ANSYS, Inc. Contact Analysis in ANSYS. Help online, R12, 2010. [ Links ]