Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería mecánica, tecnología y desarrollo

versión impresa ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.3 no.5 México sep. 2010

Artículos

Caracterización de las No-Linealidades de la fuerza autoexitada en el proceso de rectificado sin centro

José Billerman Robles Ocampoa *, Juan Carlos Jáuregui Correab, Perla Yazmín Sevilla Camachoa Luciano Vela Martínezc, Gilberto Herrera Ruiza

aDivisión de Estudios de Posgrado, Facultad de Ingeniería-Universidad Autónoma de Querétaro. Cerro de las Campanas s/n, Ciudad Universitaria, 76010 Querétaro, Qro., México. * Autor. Tel: 01 442 1 921 200 ext. 7006. Fax: +52-442-1 921 200. Correo electrónico: billerrob@yahoo.com.mx

bCIATEQ, A.C., Unidad Querétaro, AV. Manantiales # 23-A, Parque Industrial Bernardo Quintana 76000 El Marqués, Qro., México

cCIATEQ, A.C., Unidad Aguascalientes, Circuito Aguascalientes Norte 1 35 Parque Industrial del Valle de Aguascalientes 20190 Aguascalientes, Ags., México

Fecha de recepción: 08-04-10

Fecha de aceptación: 31-06-10

Abstract

The geometric irregularities that the workpiece presents during the centerless grinding process are a source of dynamic instability and self-excited nonlinear phenomena. The cylindrical surface presents deformations under some cutting conditions; this effect produces two phenomena that cause nonlinear behavior: one is the generation of vertical acceleration with jumps such as "Jerk"; and the second is a contact loss between the workpiece and the grinding wheel due to the lack of cylindricity. This second effect modifies the system stiffness generating the nonlinear behavior. In this work, a novel nonlinear model of the self-excited force in the centerless grinding process is developed. This model is a result of the polygonal workpiece profile and the contact loss between the workpiece and the grinding wheel. A centerless grinding machine and a cylindrical workpiece were used for this research. The model obtained in this work is based on the assumption that the workpiece profile is polynomial and the identification of the number of the polygon critic sides that in other works no is developed.

Keywords: Centerless grinding, self-excited forces, polygon profile, instability, nonlinear model.

Resumen

Las irregularidades geométricas que presenta la pieza de trabajo en el proceso de rectificado sin centro son la fuente de inestabilidad dinámica y se caracterizan por generar un fenómeno de autoexcitación no lineal. A ciertas condiciones de corte la superficie cilindrica se deforma, este efecto produce dos factores que provocan el comportamiento no lineal: por un lado se genera aceleraciones verticales con saltos tipos "Jerk"; y por otro lado la falta de cilindricidad hace que la pieza pierda contacto con la rueda de rectificadora, lo que modifica la rigidez del sistema y la hace no lineal. En este trabajo se desarrolla un novedoso modelo no lineal de la fuerza autoexcitada como resultado del perfil poligonal de la pieza de trabajo y por consecuencia la pérdida de contacto entre la pieza y la rueda rectificadora. Para el estudio del modelo no lineal de la fuerza excitadora se utiliza una rectificadora sin centro y una pieza cilindrica. La definición del modelo que se presenta en este trabajo se basa en la suposición que el perfil de la pieza es polinomial y en la identificación del número de lados crítico del polígono que produce la inestabilidad, que en trabajos anteriores no revelan.

Palabras claves: Rectificado sin centro, fuerza autoexcitada, perfil poligonal, inestabilidad, modelo no lineal.

Introducción

En la actualidad, con los avances científicos y tecnológicos los sistemas mecánicos son diseñados para trabajar a altas velocidades y con elementos cada vez más ligeros, logrando con ello sistemas más eficientes. Esto significa mayor producción, pero a la vez trae consigo inestabilidades, vibraciones, comportamientos no lineales y muchos otros problemas que repercuten de manera negativa en la producción y en la máquina o equipo de trabajo. El área de manufactura no está exenta de estos inconvenientes durante el proceso. El rectificado sin centro específicamente hablando y de interés en este trabajo, es donde se presenta con mayor hincapié los problemas antes mencionados, esto se debe a su configuración del proceso que lo hace complejo y altamente sensible.

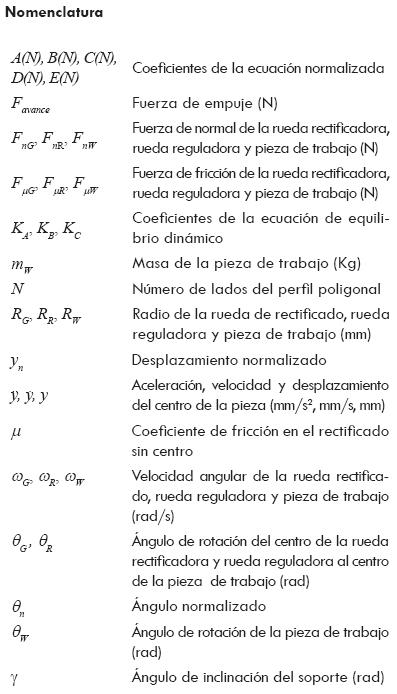

El rectificado sin centro es ciertamente entre los más usados en el rectificado de piezas. En este proceso intervienen cuatro componentes importantes que son necesario remarcar:

1. Rueda rectificadora: es el componente que remueve material en la pieza de trabajo.

2. Rueda reguladora: la función de este componente es el de regular la velocidad angular de la pieza de trabajo que actuará contra la rueda rectificadora.

3. Pieza de trabajo: es la pieza que se removerá material en el proceso de rectificado.

4. Soporte: es necesario para mantener la pieza con la forma circular, y además le da estabilidad al proceso de rectificado al contar con los tres puntos de apoyos necesarios.

La cilindricidad de la pieza se logra al mantenerla en contacto con tres puntos: la rueda rectificadora, la rueda reguladora y el soporte. Con respecto a este tipo de rectificado y de los inconvenientes que tienen en el proceso, se han publicado una gran cantidad de investigaciones, tales como: el acabado final, vibraciones y fuerzas autoexcitadas e inestabilidad. Unas de las primeras investigaciones acerca de las vibraciones autoexcitadas fueron realizadas por Furukawa et al (1970, 1972). Estas investigaciones consideran que el sistema es inestable solo por las condiciones geométricas, pero también consideran que la vibración autoexcitada no puede ser solucionada solo por consideraciones geométricas. Otros investigadores como Nguyen y Butler (2005) y Lizarralde et al (2005) han estudiando el proceso de rectificado realizando simulaciones que describen el comportamiento cinemático y geométrico. Por otro lado métodos numéricos en el dominio del tiempo fueron utilizados por Brecher y Hannig (2007), Krajnik et al (2008) y Li y Shin (2007), y un modelo de aproximación y simulación del sistema de control de vibraciones en proceso de rectificado fueron desarrollados por Fernández et al (2009). Un modelo para un sistema de rectificado sin centro, estudiando la deflexión del centro de la pieza y deformación de la estructura de la máquina rectificadora fue desarrollado por Epureanu et al (1999). En esta investigación la inestabilidad de la pieza de trabajo y del proceso de rectificado fueron considerados en el modelo. Mientras Li y Shin (2007) presentan un modelo dinámico que simula un sistema de rectificado sin centro y predice la inestabilidad del sistema, sin embargo este modelo no considera la fuerza de empuje y el número de caras de la pieza en el modelo. Garitaonandia et al (2007) utiliza elemento finito (EF) en la inestabilidad del rectificado sin centro, así como datos analíticos y experimentales.

Los desplazamientos de la pieza de trabajo son importantes en el estudio del rectificado, Subramanya Udupa etal (1988) midió los movimientos horizontales y verticales de la pieza de trabajo con ayuda de un transductor inductivo ensamblado. En esta investigación se demuestra que el movimiento vertical es significativo, mientras que el movimiento horizontal es insignificante durante el rectificado.

Debido a que el sistema de rectificado sin centro es complejo y sensible, y que en algunos trabajos previamente citados esto no han sido considerado, en este trabajo se desarrolla un novedoso modelo en el que se caracterizan las no linealidades de la fuerza autoexitada para la detección de la inestabilidad del proceso. En este modelo se asume que la superficie de la pieza se transforma de cilindro a polígono, y que esta forma es la que produce la no linealidad por la presencia del "Jerk" en la aceleración vertical, la falta de rigidez en el soporte al perder contacto en la piedra de rectificado y que además se autoexcita, lo que produce que la pieza no vuelva a ser cilíndrica. En esta investigación se consideran: las fuerzas que intervienen en la pieza de trabajo, el número de perfil del polígono de la pieza y la geometría del proceso. Para la caracterización del modelo no lineal y el desarrollo de la fuerza autoexcitada se genera un polinomio de orden 5 a partir de la geometría del perfil poligonal de la pieza.

Descripción del sistema

En este estudio, el sistema de rectificado sin centro se dividió en cuatros secciones: geometría del rectificado, cinemática del rectificado, cinética del rectificado y modelo final de la fuerza no-lineal autoexcitada.

Geometría del rectificado

En este proceso de rectificado, el centro de las ruedas de rectificado y reguladora están en la misma línea horizontal, y el centro de la pieza de trabajo esta arriba de la línea horizontal. La posición de la pieza se logra por su propio peso más las fuerzas de fricción que forzan a la pieza a hacer contacto con la barra de soporte. El soporte tiene 25° de inclinación con respecto a la horizontal.

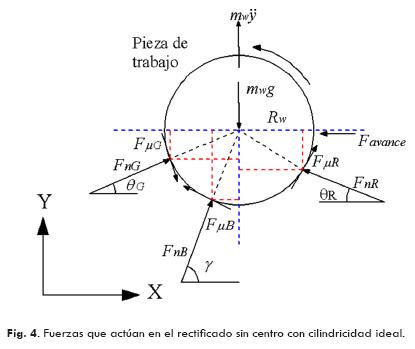

La cilindricidad se logra al mantener a la pieza en contacto con los tres puntos: las dos ruedas y la barra de soporte. Dos de las restricciones o puntos de contacto están localizados a lo largo de las dos ruedas rectificadora y reguladora, respectivamente. Estas restricciones son tangentes a la periferia de la pieza de trabajo. La tercera y última restricción está en el soporte completando los tres puntos necesarios para el proceso de rectificado. Estas restricciones se pueden ver en la figura 1.

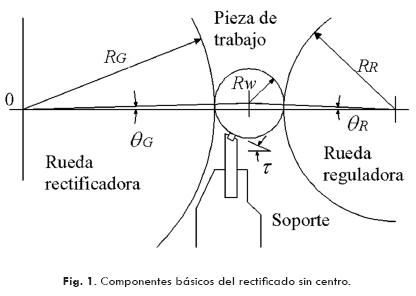

Cinemática del rectificado

Los ángulos de rotación de la pieza de trabajo, la rueda rectificadora y la rueda reguladora son representadas por θG θR y θW, respectivamente. Las velocidades angulares son representadas por ωG, ωRy ωw, respectivamente. Y finalmente la velocidad de empuje es representada por vavance. El ángulo de rotación y la velocidad angular de la pieza de trabajo estan en función de la rueda reguladora, y son calculada como sigue:

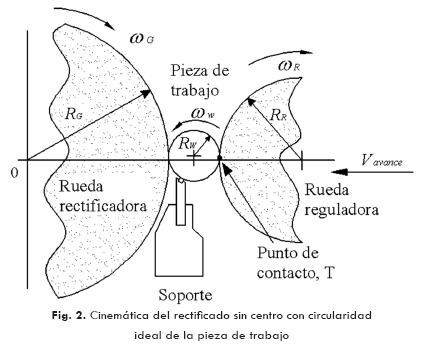

Para las ecuaciones (1) y (2) las superficies son consideradas idealmente circulares, como se muestra en la figura 2. Sin embargo, para propósitos de esta investigación se consideran que los ángulos y velocidades de la pieza de trabajo cumplen con el caso ideal de ser circulares aunque la pieza tenga un perfil poligonal. Este perfil poligonal de la pieza es mostrado en la figura 3.

Cinética del rectificado

Durante el proceso de rectificado sin centro y como se explicó anteriormente, la superficie de la pieza de trabajo tiene tres restricciones geométricas para el caso ideal. Sin embargo, cuando la pieza de trabajo tiene irregularidades geométricas como un perfil poligonal, las restricciones pueden sufrir alteraciones. De las tres restricciones dos de ellas siguen actuando de manera constante y continua; y están localizadas entre la pieza de trabajo y la rueda rectificadora, y entre la pieza y soporte. La tercera restricción localizada entre la pieza y la rueda rectificadora es la más importante en el proceso de rectificado sin centro, debido al efecto que causa en el maquinado. Esta restricción es discontinuo cuando el perfil poligonal de la pieza se presenta en la superficie.

Estas tres restricciones son importantes porque en ellas actúan las fuerzas del proceso de rectificado, tales como las fuerzas de fricción y las fuerzas normales a la pieza. Las fuerzas normales de rueda de rectificado, rueda reguladora y soporte son representadas por FnG, FnR y FnB, respectivamente. Las fuerzas de fricción son representadas por FμG, FμR y FμB, respectivamente. Y la fuerza de avance es representada por Favance. En la figura 4 se muestran las fuerzas que actúan en la pieza de trabajo para el caso de una cilindricidad ideal.

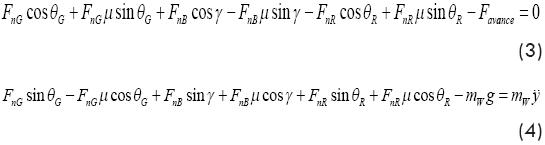

Se calcula el equilibrio de las fuerzas en X y Y que actúan en la pieza de trabajo, considerando que no existe deslizamiento entre la pieza y la rueda reguladora, que el movimiento horizontal es insignificante según Subramanya Udupa et al( 1988), y representando la masa de la pieza de trabajo por mW . Las ecuaciones de equilibrio obtenidas son:

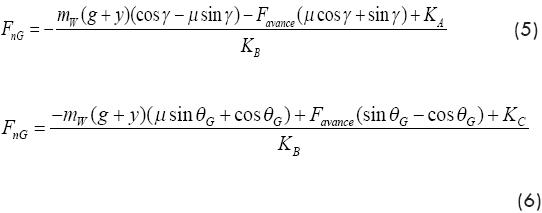

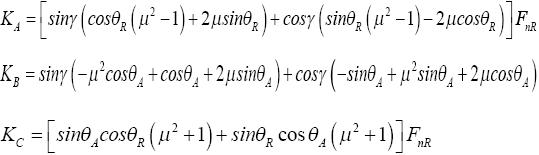

El punto de contacto T entre la pieza y la rueda reguladora se muestra en la figura 2. Este punto T transmite el torque de la rueda reguladora a la pieza de trabajo. Resolviendo las ecuaciones (3) y (4), se tiene:

donde KA, KB y Kc , son coeficientes del sistema de dinámico:

Modelo final de la fuerza no-lineal autoexitada del rectificado

Para el modelo final se considera que la pieza de trabajo tiene perfiles poligonales. Esta consideración es debido a que en la práctica una pieza defectuosa en la superficie "chatter" tiene forma poligonal (Gonzalez-Brambila et al, 2006) y esta forma poligonal también han sido considerado en otros trabajos como Epureanu et al (1999). Estos perfiles poligonales tienen diferentes números de lados como se puede observar en la figura 3: a) N = 12 caras y b) N = 36 caras. Con esta irregularidad poligonal de la pieza, el centro geométrico de la pieza no permanece fijo, sino varía con la rotación, y la variación disminuye a medida que el número de lados incrementa.

Con estos perfiles poligonales y a partir de mediciones geométricas realizadas se encontró la ecuación que representa el comportamiento del desplazamiento vertical de la pieza de trabajo. Para ello, la pieza se fue rotando cada determinado grado dependiendo del número de lados del polígono y se midió el desplazamiento vertical.

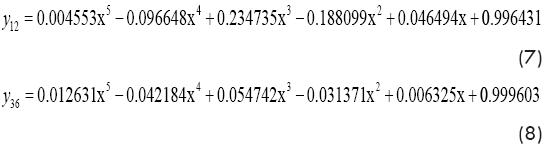

Las ecuaciones que representan el desplazamiento vertical del centro de la pieza para cada perfil poligonal son:

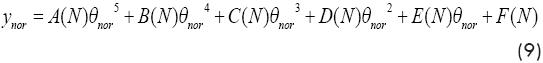

De estas dos ecuaciones, se obtiene una ecuación general que representa el desplazamiento vertical del centro de la pieza de trabajo para cualquier valor N de las caras del perfil poligonal de la pieza.

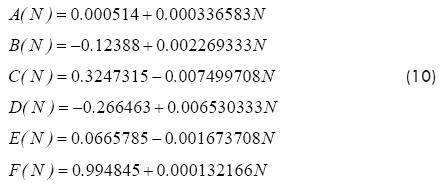

donde θnor representa el ángulo normalizado de rotación de la pieza de trabajo, y A(N), B(N), C(N), D(N), E(N) y F(N), son coeficientes, y se definen en la ecuación (10).

El ángulo normalizado se puede representar como:

Ahora, sustituyendo las ecuaciones (10) y (1 1) en la ecuación (9), se obtiene la ecuación que representa movimiento vertical del centro de la pieza de trabajo. Para la aceleración del centro de la pieza, se obtiene la segunda derivada de ecuación (11) con respecto al tiempo t. Basados en Wu et al (2005) que comprobó que las fuerzas verticales son las actúan en el proceso de rectificado sin centro, es posible desarrollar el modelo no lineal de la fuerza autoexcitada del rectificado sin centro. Este movimiento dinámico de la pieza de trabajo produce aceleraciones verticales tipo brincos "Jerk" que produce cambio de rigidez en el sistema.

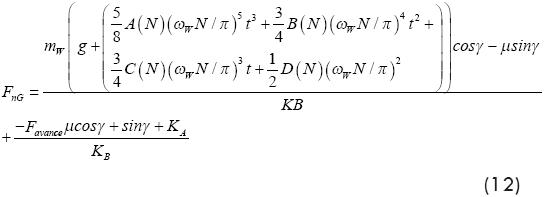

Utilizando la ecuación (5) y sustituyendo los resultados obtenidos anteriormente, se obtiene la ecuación de la fuerza FnG que actúa entre la pieza y la rueda de rectificado, ecuación (12). Esta fuerza FnG produce la fuerza autoexcitada que genera inestabilidad en el proceso de rectificado cuando la pieza de trabajo tiene irregularidades en la circunferencia por defecto de deformado.

Resultados y discusiones

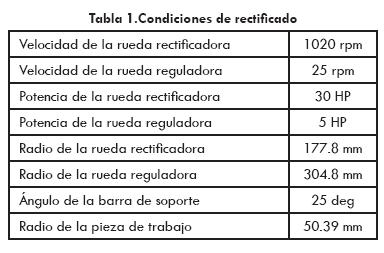

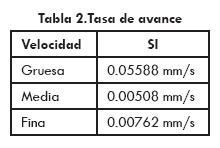

De las fuerzas que intervienen en el proceso de rectificado sin centro, la fuerza que se encuentra entre la rueda de rectificado y la pieza es la más importante. Esta fuerza al perder contacto provoca cambio de rigidez en el sistema de rectificado, y este cambio de rigidez tiene como consecuencia una fuerza no lineal autoexcitada que interviene en el proceso de rectificado como consecuencia del perfil poligonal de la pieza de trabajo y por falta de contacto, Zhou et al (1997). El cambio de rigidez y la fuerza autoexcitada generan un comportamiento de inestabilidad en el rectificado sin centro. Para este estudio se utilizó una rectificadora sin centro marca Cincinnati Milacron serie 87-102 y modelo 6M3H5C-46. Las dimensiones y velocidades de las ruedas y de la pieza son mostradas en la tabla 1 y 2. La pieza de trabajo es un mandril de anillos CAU 6440 de acero rolado PCR-9524, con dureza Rockwell C 45-53 y metalizado con plasma. Las condiciones geometrías iniciales del rectificado sin centro son las siguientes: coeficiente de fricción μ=0.3 (Krajnik et al, 2008), mw=10kg, θR=2.2789°, θA=1.4677°, γ =65° y ωW=9.236873rad/s.

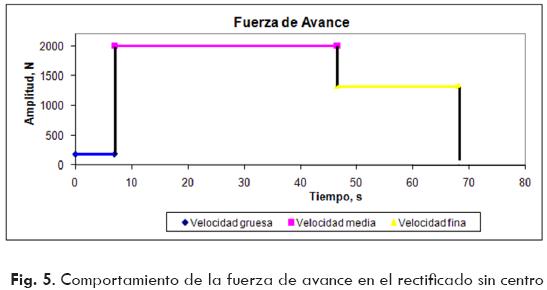

Utilizando la ecuación (12) que describe la fuerza que interviene en la rueda rectificado debido al perfil poligonal de la superficie de la pieza de trabajo, utilizando los parámetros antes mencionados y con las fuerzas avance mostrada en la figura 5 se modela el sistema no lineal para analizar el comportamiento de la fuerza de contacto entre la pieza y la rueda rectificadora.

Con estas gráficas se pueden analizar los siguientes puntos:

1. De los tres puntos de contacto continuo que la pieza de trabajo debe de tener cuando el perfil es perfectamente circular o cuando el número de lados del polígono tiende a ser grande N≈∞, solo se presentan dos puntos, que están localizados entre la pieza de trabajo y la rueda reguladora; y entre la pieza y el soporte. El tercer punto tiene discontinuidad de contacto entre la pieza y la rueda rectificadora; esta discontinuidad es cada vez mayor a medida que el número lados del polígono vaya decreciendo, en otras palabras, a mayor irregularidad en la pieza mayor discontinuidad de contacto entre pieza-rectificadora existirá.

2. La fuerza excitadora en el proceso de rectificado sin centro con las condiciones y parámetros antes mencionados tiende a cambiar la rigidez del proceso de rectificado. El cambio de rigidez se incrementa a medida que el contacto entre pieza y la rueda rectificadora sea cada vez más discontinuo hasta llegar al punto de ser caótico. Este cambio de rigidez está relacionado al desplazamiento vertical, observándose que a mayor desplazamiento mayor cambio de rigidez.

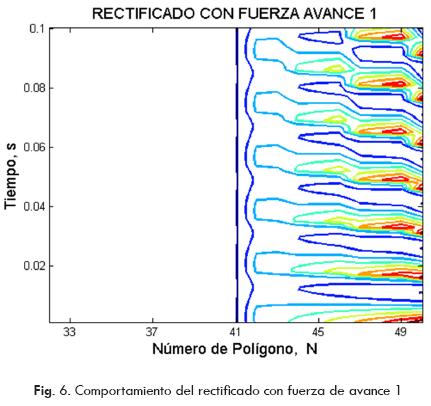

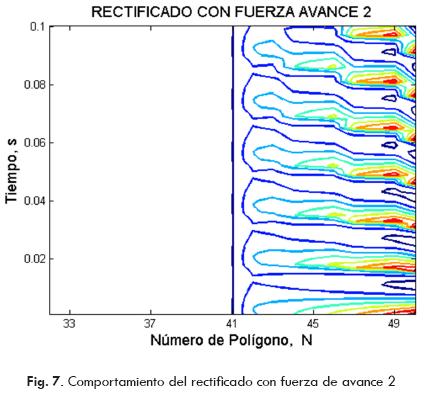

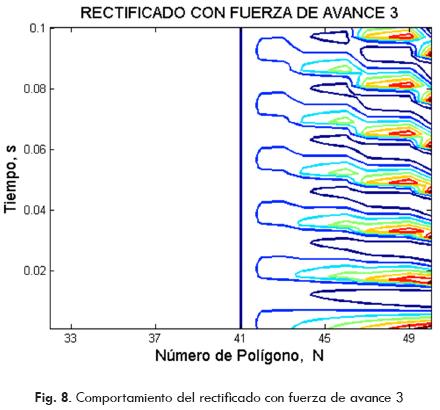

3. La inestabilidad del proceso de rectificado se presenta cuando el perfil poligonal de la pieza de trabajo es N<41. A partir de este valor, el contacto es nulo entre la pieza-rueda rectificadora y la rigidez del sistema cambia caóticamente, presentándose una autoexcitación no regenerativa en el perfil poligonal de la pieza, como se muestran en las figuras 6, 7 y 8.

4. La transición de lo inestable-estable en el proceso de rectificado abarca un rango de lados del perfil poligonal de la pieza de 41 <7V<46. En este rango se puede observar que el contacto entre la pieza y la rueda rectificadora es discontinua, provocando poca inestabilidad.

5. La estabilidad del proceso de rectificado se logra cuando el perfil poligonal de la pieza tiene un valor superior de 46 caras, es decir 7V>6. Con este valor del perfil poligonal en la pieza de trabajo se garantizan los 3 puntos de contacto continuo que la pieza debe tener con la rueda rectificadora, la rueda reguladora y el soporte.

Es necesario remarcar, que este modelo no lineal responde a los cambios de parámetros de las condiciones antes mencionadas. Por lo que se puede extender a diferentes tipos de condiciones de maquinado, tanto en lo geométrico como en lo cinemático. Además, este modelo tiene la ventaja sobre los demás trabajos antes mencionados, de identificar cuando el proceso de rectificado sin centro es estable o inestable a partir de los números de lóbulos presentados en la superficie de la pieza de trabajo.

Conclusiones

Con este trabajo se caracterizó el modelo no lineal de la fuerza excitadora a partir del perfil poligonal de la superficie de la pieza de trabajo. Este defecto presentado en la pieza provoca en el proceso de rectificado sin centro daños como la inestabilidad, que a su vez provoca defectos en el acabado superficial. Esta inestabilidad, es producto de la fuerza autoexcitada que se genera a partir del cambio de rigidez del proceso de rectificado.

La inestabilidad en el proceso se puede clasificar en 3 etapas: estable, transitoria e inestable.

• Etapa estable: en esta etapa el perfil poligonal de la superficie de la pieza es N > 46. A partir de este número de lados se puede asumir que el proceso será estable por la geometría superficial de la pieza de trabajo.

• Etapa transitoria: en esta etapa el proceso se encuentra en el umbral de estable-inestable. Se considera transitorio en el rango de 41 ≤ N ≤ 46.

• Etapa inestable: en esta etapa el número de lados que tendrá el perfil poligonal es pequeño N < 41 y prácticamente no existirá contacto entre la pieza de trabajo y la rueda rectificadora. Provocando vibraciones y cambio de rigidez en el proceso de rectificado como consecuencia de la fuerza excitadora generada por el perfil poligonal.

El cambio de rigidez está relacionado con la falta de contacto y con el desplazamiento vertical que sufre la pieza de trabajo con respecto α y( N ).

Con esta investigación se muestran los efectos que produce la falta de cilindricidad en la pieza de trabajo del proceso de rectificado sin centro. Tales efectos son las aceleraciones verticales con brincos "Jerk" que inducen que la fuerza de corte sea autoexcitada y a la vez causan cambio de rigidez en el sistema, haciéndolo no lineal.

Referencias

Brecher C, Hannig S., "Simulation on plunge centerless grinding processes". Prod. Eng. Res Devel, Vol. 2 No.1, pág. 91-95, 2007 [ Links ]

Epureanu B. I., Montoya F. M., Garcia C. L., "Centerless grinding systems stability". ASME Journal of Manufacturing Science and Engineering, Vol. 121, pág. 157-162, 1999 [ Links ]

Fernandez M. H., Garitaonandia I., ALbizuri J., Hernandez J. M., Barrenetnea D., "Simulation of an active vibration control system in a centerless grinding machine using a reduced updates FE model". International Journal of Machine Tool Manufacture, Vol. 49, pág. 239-245, 2009 [ Links ]

Furukawa Yuji, Miyashita Masakazu, Shiozaki Susumu, "Chatter vibration in centerless grinding (research 1, Work-rounding mechanics under the generation of self-excited vibration)". Bulltin of the JSME, Vol. 13, No.64, pág. 1274-1283, 1970 [ Links ]

Furukawa Yuji, Miyashita Masakazu, Shiozaki Susumu, "Chatter vibration in centerless grinding (research 2, influence of Growing up mechanism of self-excited chatter vibration upon finishing accurancy". Bulltin of the JSME, Vol. 15, No.82, pág. 544-553, 1972 [ Links ]

Gonzalez-Brambila Oscar, Rubio Eduardo, Jáuregui Juan C., Herrera-Ruiz Gilberto, "Chattering detection in cylindrical grinding process using the wavelet transform". International Journal of Machine Tool Manufacture, Vol. 46, pág. 1934-1938, 2006 [ Links ]

Garitaonandia I., Fernandez M. H., Albizuri J., "Dynamic model of a centerless grinding machine based on an updated FE model". International Journal of Machine Tool Manufacture, Vol. 48, pág. 832-840, 2007 [ Links ]

Krajnik P., Drazumeric R., Meyer B., Kopac J., Zeppenfeld C., "Simulation of workpiece forming and centre displacement in plunge centreless grinding". International Journal of Machine Tool Manufacture, Vol. 48 pág. 824-831, 2008 [ Links ]

Li Hongqi, Shin Yung C., "A time domain Dynamic simulation model for stability prediction on infeed centerless grinding processes". ASME Journal of Manufacturing Science and Engineering, Vol. 129, pág. 539-550, 2007 [ Links ]

Lizarralde R., Barrenetxea D., Gallego I., Marquinez J. I., "Practical Application of new simulation methods for the elimination of geometric instabilities in centerless grinding". CIRP Annal - Manufacturing Technology, Vol. 54, No.1, pág. 273-276, 2005 [ Links ]

Nguyen T. A., Butler D. L., "Simulation of precsion grinding process, Part 1: generation of the grinding wheel surface". International Journal of Machine Tool Manufacture, Vol: 45, pág. 1321-1328, 2005 [ Links ]

Subramanya Udupa N. G., Shunmugam M. S., Radhakrishnan V., " Workpiece movement in centerless grinding and its influence on quality of the ground part". Journal of Engineering for Industry, Vol. 110, pág. 179-186, 1988 [ Links ]

Wu Yongbo, Wang Jun, Fan Yufeng, Kato Masato, "Determination of waviness decrease rate by measuring the frequency characteristics of the grinding force in centreles grinding". Journal of Materials Processing Technology, Vol. 170, pág. 563-569, 2005 [ Links ]

Zhou S. S., Gartner J. R., Howes T. D., "Lobing Behavior in centerless Grinding Part 1 Stability Estimation". Journal of Dynamics Systems, Measurement and control, Vol. 119, pág. 153-159, 1997 [ Links ]