Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería mecánica, tecnología y desarrollo

versão impressa ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.3 no.2 México Mar. 2009

Artículos

Diseño y prueba de un sistema de control de espaciamiento y potencia para Micro-EDM

1 Chaides Oscar, 2 Ahuett Horacio, 2 Flores Abiud, 3 Caballero Alberto y 3 Ruiz Leopoldo

1 Centro de Innovación en Diseño y Tecnología

2 Departamento de Ingeniería Mecánica, División de Ingeniería y Arquitectura, Instituto Tecnológico y de Estudios Superiores de Monterrey, Campus Monterrey, Eugenio Garza Sada 2501, 64849 Monterrey, N.L. México TEL. +52 (81) 83582000 Ext.5127 y 5430 e-mail: A01055299@itesm.mx, horacio.ahuett@itesm.mx, abiud.flores@itesm.mx

3 Centro de Ciencias Aplicadas y Desarrollo Tecnológico, Universidad Autónoma de México, Circuito Exterior s/n A.P. 70-186 Ciudad Universitaria, C.P. 04510, México D.F, México. Tel. (+52) 55 56228601 e-mail: albcaru@servidor.unam.mx, leopoldo.ruiz@servidor.unam.mx

Fecha de recepción: 18-11-08

Fecha de aceptación: 13-01-09

Resumen

Una vertiente en la evolución de los procesos de manufactura contempla reducir el tamaño de la máquina herramienta de manera proporcional al tamaño de la pieza de trabajo. Las nuevas propuestas para los procesos de micro-manufactura, como micro-EDM (micro-Electrical Discharge Machining), requieren de parámetros de proceso hasta ahora poco explorados para realizar tareas que demandan alta precisión y productividad. En este trabajo se presenta el desarrollo de un sistema de control de espaciamiento (gap) y de suministro de potencia para realizar procesos de manufactura mediante micro-EDM. Con el objetivo de explorar los valores de los parámetros de manufactura que permitieran mayor remoción de material se utilizó el diseño de experimentos Taguchi. La configuración experimental utiliza un sistema de control acoplado a un circuito RC para controlar el espaciamiento entre el electrodo y la pieza de trabajo, además de un electrodo de cobre de 0.7mm de diámetro.

Palabras clave: micro-EDM, electroerosión, diseño robusto, control de espaciamiento.

Abstrac

A trend in the evolution of manufacturing processes shows a tendency towards the reduction of the size of the machine tool in a manner proportional to the size of part. Emerging technologies such as micro EDM require process parameters that have been seldom explored in the literature, to perform tasks that require high precision and productivity. This article presents the development of a circuit for power supply and gap control for micro EDM. To test the circuit, the selection of process parameters that maximize removal rates was explored using a Taguchi experimental design. The experimental confi guration of the micro EDM process used 0.7 mm copper electrodes, controlled by a micro-controller based RC circuit.

Keywords: micro-EDM, Electrical Discharge Manufacturing, robust design, gap control.

Introducción

En años recientes el diseño de máquinas herramientas ha tomado una vertiente en la que se propone la reducción de volumen, consumo energético y un incremento en la precisión de los procesos de manufactura (Kussul 2006). Esta nueva generación de máquinas herramienta ha surgido como respuesta a la demanda de productos y piezas que tienden a la miniaturización. Entre las ventajas surge la reducción del tamaño de las máquinas herramientas, lo cual implica un menor consumo de energía y materia prima, un menor impacto ambiental y una mayor portabilidad (Kussul 2002). Para lograr que estos equipos se establezcan como opción viable para la producción masiva de productos miniaturizados, es deseable que tanto el equipo como el proceso sean de bajo costo, sin instalaciones complejas, pero con la capacidad de manufacturar piezas tridimensionales complejas con alta precisión, en materiales de alta resistencia mecánica (Asad 2007).

Dentro de los procesos de manufactura no-convencionales que ofrecen mayor precisión de fabricación tridimensional en materiales conductores de alta resistencia, se encuentra el proceso de manufactura por electroerosión, mejor conocido como EDM por sus siglas en inglés (Electrical Discharge Machining).

El presente trabajo se enfoca al desarrollo conceptual de una máquina de micro-EDM y su evaluación mediante la construcción de un prototipo funcional que utiliza un circuito de control de espaciamiento y potencia. En este caso, micro se refiere a la escala de los productos a fabricarse, que es del orden de fracciones de milímetro con precisiones de micrómetros. El diseño conceptual propuesto es capaz de realizar procesos de manufactura bajo las siguientes condiciones:

• Geometrías simples.

• Piezas de tamaño del orden de milímetros.

• Maquinado en un solo eje.

• Construcción de bajo costo.

El presente artículo comienza con una breve revisión bibliográfica de los desarrollos más relevantes para máquinas herramientas de micro-EDM. Posteriormente se describe el diseño conceptual y el desarrollo del prototipo con el fin de probar la capacidad de la máquina herramienta usando un sistema que controle de manera automática el espaciamiento entre el electrodo y la pieza de trabajo. Esta valoración experimental se realizó bajo la metodología Taguchi con el objetivo de explorar la influencia que tienen los parámetros de manufactura durante el proceso de remoción de material, específicamente para el proceso de micro-EDM propuesto. Finalmente se presentan las conclusiones y trabajo futuro dentro de esta línea de investigación.

Revisión de la Literatura

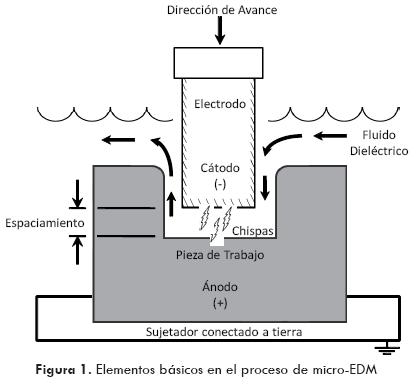

EDM es un proceso termo-eléctrico que emplea alto voltaje para producir chispas entre un electrodo (cátodo) y la pieza de trabajo (ánodo) dentro de un fluido dieléctrico. La Figura 1 presenta un esquema de este proceso. El proceso no es afectado por la dureza del material (El-Hoffy 2005). La ventaja de aplicar el proceso de micro-EDM es la capacidad de manufacturar piezas en materiales de alta dureza además de producir piezas con geometrías complejas (Ruiz-Huerta 2007). Sin embargo la limitante es que la pieza de La energía eléctrica que se descarga durante el proceso de micro-EDM tiene un periodo del orden de milisegundos y se forma un canal de ionización entre la pieza de trabajo y el electrodo. La principal función del medio dieléctrico es crear un medio que facilite la ionización, además de funcionar como refrigerante y como un fluido que retira el material removido durante el proceso de manufactura.

El proceso de remoción de material comienza con una descarga de energía eléctrica a través del canal de ionización creado por la diferencia de potencial eléctrico existente entre electrodo y pieza. La descarga instantánea de energía permite la presencia de plasma por periodos de tiempo de milisegundos lo que produce que el material de la pieza de trabajo sea removido (Ho 2003). El plasma se encuentra formado por iones altamente excitados de materia y puede alcanzar temperaturas de varios miles de grados Celsius.

El tiempo y calidad de acabado son afectados directamente por la capacidad de control sobre el electrodo (Casanueva 2002). En particular, el control del espaciamiento entre el electrodo y la pieza de trabajo se convierte en un factor determinante para asegurar la presencia de plasma en cada descarga eléctrica. Entre más pequeño sea el espacio existente entre electrodo y pieza menor será la energía necesaria para realizar el maquinado. El control de espaciamiento debe realizarse de manera automática, ya que el proceso requiere de una alta capacidad de respuesta debido al corto período de las descargas eléctricas.

Para lograr una remoción efectiva de material, así como la continuidad del proceso, debe establecerse un espaciamiento dentro de rangos de operación bien definidos. La presencia de descargas produce micro-cráteres en la superficie de la pieza de trabajo. El tamaño de los mismos dependerá de energía que suministre la fuente en cada descarga así como el perfil eléctrico de la descarga. Si el espaciamiento no es estable se presentaran arcos eléctricos que pueden repercutir negativamente en el acabado de la pieza al fundir parte del material superficial.

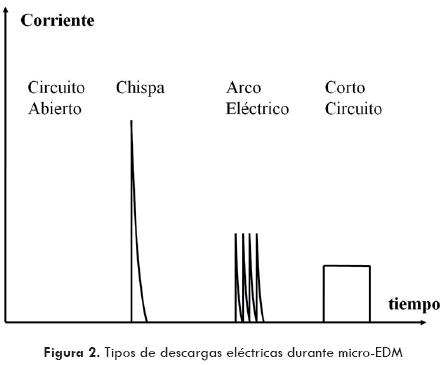

La Figura 2 presenta los diferentes tipos de descarga que se pueden observar durante el proceso de electroerosión. La descarga en forma de chispa es la que presenta la mayor tasa de remoción de material. Entre mayor sea la frecuencia de las descargas y la producción de chispas, mayor será el índice de remoción de material en la pieza. Por lo tanto el objetivo primordial del circuito propuesto es mantener las condiciones de proceso propicias para la aparición de la máxima cantidad de descargas en forma de chispa entre el electrodo y la pieza. Una vez terminada la descarga de energía almacenada en el circuito de potencia, tiene lugar una etapa de carga. Si el espaciamiento entre la pieza y el electrodo se mantiene constante, ocurrirá una nueva descarga de la misma magnitud que la anterior.

La Tabla 1 presenta algunos de los parámetros característicos reportados para el proceso de micro-EDM y EDM convencional (Norliana 2006) (Ho 2003).

El proceso de micro-EDM está asociado fuertemente con la generación de la chispa entre el electrodo y la pieza de trabajo. En los trabajos reportados en la literatura los circuitos se clasifican en dos grupos: los circuitos de alternación eléctrica (switching circuits) que realizan el control de descargas por medio de sistemas electrónicos conmutadores temporizados, y los circuitos RC (RC circuits) que requiere de una oscilación mecánica para producir la descarga eléctrica debido a la variación en el espacio diferencial (gap) entre el electrodo y la pieza de trabajo. En el caso del circuito RC es necesario mantener la distancia de manera óptima para realizar la remoción efectiva del material de la pieza de trabajo. La vibración mecánica favorece la limpieza de las partículas de material removido. En un proceso convencional de EDM el flujo continuo del fluido dieléctrico realiza la limpieza de las partículas de material desprendido durante el proceso de manufactura. Sin embargo en micro-EDM las partículas desprendidas son de menor tamaño y pueden despejarse de la zona de trabajo mediante la expansión de las ondas de vibración sobre el fluido dieléctrico.

Kunieda (2007), hace uso de un sistema de control de espaciamiento híbrido, en su estudio sobre nano descargas. En su trabajo emplea un servo control con motor actuando en un solo eje paralelo a un sistema de piezo-actuador, el cual retroalimenta el valor de voltaje electrodo-pieza a ambos sistemas simultáneamente. La medición de la distancia electrodo-pieza se realiza sin contacto empleando un capacitor auxiliar colocado alrededor del electrodo. Esto incrementa la cantidad de componentes en el sistema. Por otro lado el uso de piezo-actuadores requiere de fuentes especiales para activarlos con un alto costo.

Casanueva (2002) emplea la derivación por medio de resistencias en contacto directo entre electrodo-pieza para detectar el voltaje de espaciamiento. El actuador final está constituido por un sistema de motor a pasos. Una etapa de comparación contra voltajes de referencia es implementa-da utilizando amplificadores operacionales. La etapa de comparación entre voltaje de referencia y voltaje de espaciamiento se realiza a través de componentes análogos externos al sistema de control. Este procedimiento, al igual que el empleo de piezo-actuadores, eleva el costo de la máquina herramienta.

Kats (2004) consigue descargas de tiempo controlable empleando medición del voltaje de espaciamiento por medio de amplificadores operacionales. Un sistema transistorizado interrumpe las descargas entre electrodo-pieza basado en el tiempo medido con contadores digitales. Aunque el sistema de electrónica digital y análoga es sencilla, la reprogramación de parámetros debe realizarse modificando elementos del hardware ante la falta de elementos programables. Esto eleva sustancialmente el tiempo necesario para modificar los parámetros del proceso de manufactura.

Fuzhu (2004) presenta un sistema servo-asistido empleando sensores de corriente de alta frecuencia sin contacto. Incorpora una fuente de conmutación transistorizada para obtener descargas de tiempo controlado. Se reporta incremento en la tasa de remoción de material en comparación con fuentes de relajación RC. La calibración de sensores de corriente sin contacto y la electrónica adicional necesaria para el control de los transistores FET elevan el número de componentes del diseño y el costo.

Moylan (2005) emplea un sistema híbrido constituido por un actuador lineal controlado por un motor de DC y un Actuador Piezoeléctrico. El actuador lineal controla el espaciamiento en burdo, el Piezoeléctrico es excitado para presentar una oscilación constante en función de las descarga. El actuador piezoeléctrico tiene resolución de 0.1 μm y los piezoeléctricos presentan resoluciones de 25nm promedio. Igual que los casos anteriores los actuadores y dispositivos de control incrementan el costo del sistema.

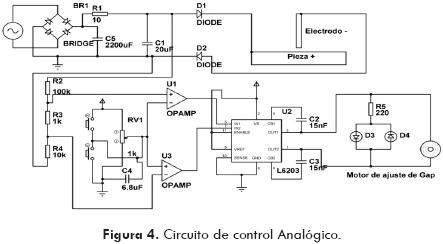

Fleming (2005) presenta un circuito analógico de monitoreo de espaciamiento y servo control, basado en comparadores y divisores de voltaje por resistencia. El sistema está enfocado principalmente al control de espaciamiento en el proceso de EDM convencional. Aunque efectivo a escalas naturales, la aplicación de este sistema en escalas micrométricas presenta retos importantes dadas las dimensiones del espaciamiento a controlar. Otra limitante del circuito analógico es su baja flexibilidad para adaptarse a cambios en los parámetros de proceso. Como consecuencia, los cambios a los parámetros que afectan al espaciamiento en cada inversión de dirección pueden requerir modificaciones en los elementos físicos del sistema. A diferencia de los sistemas antes descritos, el trabajo propuesto en el presente artículo presenta un diseño que integra la etapa de monitoreo y control del espaciamiento en un único dispositivo programable, lo cual disminuye el costo global del sistema.

Desarrollo del Prototipo para Micro-EDM

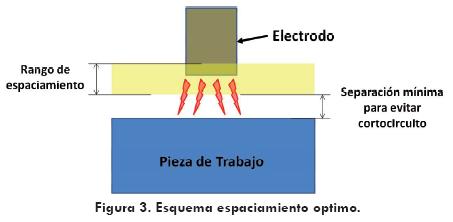

El circuito propuesto integra los conceptos de medición de espaciamiento sin contacto y el empleo de comparadores para mantener la distancia entre el electrodo y la pieza constante. El prototipo emplea componentes programables para controlar el proceso y permitir modificación rápida de parámetros. El circuito tiene dos subsistemas. El primero consiste en el circuito de alimentación RC que controla la diferencia de voltaje para producir las descargas. El segundo consiste en un sistema de control que emplea un microcontrolador para mantener el espaciamiento dentro de un rango de operación que permita la presencia de descargas tal como se ilustra en la Figura 3. Ambos subsistemas deben emplearse conjuntamente. Mientras se mantiene el espaciamiento en el rango adecuado es posible obtener condiciones de descarga continuas empleando el circuito RC.

El desarrollo del circuito de control de espaciamiento propuesto consistió en tres pasos:

• Análisis del circuito analógico propuesto por Fleming

• Diseño del circuito digital en PROTEUS con el modulo ISIS

• Construcción y prueba del prototipo

Circuito Analógico de Fleming

Se analizó el circuito de control análogo propuesto por Fleming (2005), mostrado en la Figura 4. El circuito es capaz de enviar tres tipos de señal al motor de control de espaciamiento dependiendo de la distancia electrodo-pieza para mantener el espaciamiento constante. Los tres estados posibles son: (1) acercar electrodo, (2) alejar electrodo y (3) mantener posición.

El concepto de voltaje de ventana se traduce en la posibilidad de mantener el mismo valor de espaciamiento mientras se presenten descargas de manera adecuada y continua. El motor de control de espaciamiento se mantiene en constante operación cambiando de dirección la manera frecuente sin detenerse. Si durante la operación del proceso el electrodo y la pieza hacen contacto, se produce un corto circuito. El circuito de control manda en ese momento la orden de alejar el electrodo de la pieza y detener con ello la fuga de corriente. El valor del espaciamiento en el circuito de Fleming se puede controlar por medio del valor ajustado en el potenciómetro previo a los amplificadores operacionales mostrados en la Figura 4. Dicho ajuste se lleva acabo de manera manual con base en la experiencia del operario de la máquina de EDM. El circuito analógico antes descrito fue implementado de forma física. Se realizaron procesos de remoción de material utilizando un electrodo de cobre al 98% de pureza en piezas de aluminio y acero. A partir de estas pruebas exploratorias se identificaron los parámetros más relevantes del proceso. Estos son: tipo de dieléctrico, tiempo de maquinado, capacitancia, voltaje suministrado para EDM. Como se verá mas adelante, el efecto de estos parámetros sobre el proceso de micro EDM se estudió en mayor detalle con el circuito digital propuesto.

Al tratar de controlar el espaciamiento usando un motor de DC como actuador se tienen problemas de inercia. El conseguir mantener un espaciamiento constante está restringido a la capacidad de respuesta del sistema mecánico. Los sistemas mecánicos de desplazamiento lineal presentan un juego mecánico inherente a los componentes que los conforman. Con la fi nalidad de obtener un control de espaciamiento más estable se substituyó el motor de DC por uno de pasos. Los motores de pasos pueden alcanzar posiciones específicas con gran exactitud y han sido empleados en procesos de micro-manufactura (Kussul 2004). La limitación de su resolución depende de los parámetros con que se fabrican. Los controladores para motores a pasos son económicos y de fácil operación.

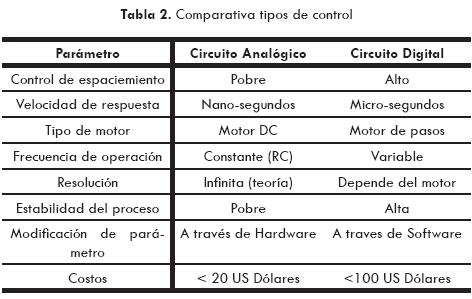

La Tabla 2 compara los sistemas de control de espaciamiento por microcontrolador y por circuito analógico. Se observa que el costo en el caso del empleo de componentes digitales es más elevado que el costo de elementos puramente análogos. Sin embargo el sistema digital presenta la ventaja de permitir la modificación de parámetros por programa. La modificación por programa incrementa la flexibilidad y acelera la realización de pruebas bajo diferentes parámetros de operación, por lo tanto es posible obtener parámetros óptimos en tiempos cortos.

Diseño del Circuito Digital

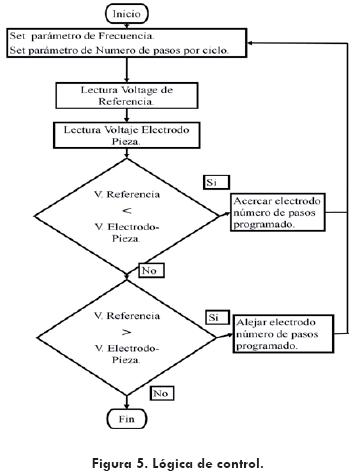

Partiendo de las experiencias con el circuito analógico, se procedió el diseño de un circuito digital y el algoritmo de control de espaciamiento respectivo. El diagrama de bloques propuesto para las acciones de control se presenta en la Figura 5. El circuito digital realiza lecturas del voltaje electrodo-pieza y toma las decisiones de control sobre el espaciamiento con base en la comparación con una referencia que se le alimenta de forma externa. Los componentes mecánicos del sistema de posicionamiento presentan problemas de operación a frecuencias mayores a 500 Hz, debido a que el motor seleccionado no mantienen un par constante a frecuencias de operación superiores a la mencionada, de esta manera al estar sometido a fricción el mecanismo transforma el movimiento rotacional del motor en desplazamiento lineal.

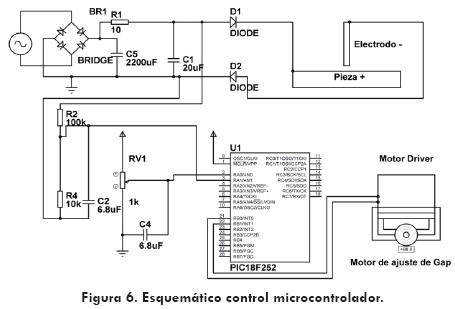

El programa, programado en lenguaje C, se ejecutó en un mi-crocontrolador PIC1 8F252 Microchip. Para validar el programa de control, la lógica de programación se simuló mediante el software de diseño electrónico ISIS. Se simularon descargas del circuito de potencia de micro-EDM y se monitorearon las respuestas del control.

El espaciamiento se determinó mediante la diferencia de voltaje electrodo-pieza. Cuando existe una reducción en el espaciamiento el voltaje entre ambos disminuye. La caída de voltaje obedece a que los electrones comienzan a fl uir a través del dieléctrico formando un canal de ionización. El voltaje varía desde un valor medido cuando se encuentran a una distancia superior al espaciamiento (valor máximo), hasta el valor que se presenta justo antes de la generación de la descarga (valor mínimo). El espaciamiento puede mantenerse en un rango óptimo mediante el monitoreo del voltaje entre el electrodo y la pieza de trabajo. El esquemático de simulación que se implementó es presentado en la Figura 6.

Construcción de Prototipo

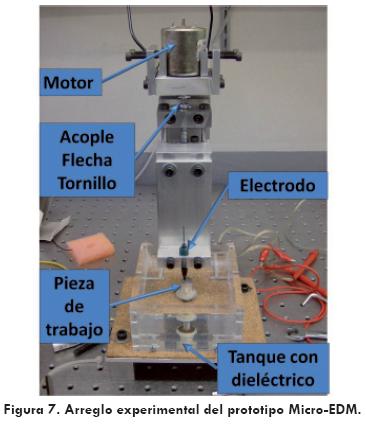

La Figura 7 presenta los elementos principales del sistema de micro-EDM propuesto. El sistema mecánico consta de un tornillo Ø 5/16 - 18 UNC conectado a un motor de pasos con una resolución de 1.8° por paso. La posición del electrodo se controla mediante la rotación del motor de pasos y por consecuencia el espaciamiento entre el electrodo y la pieza de trabajo.

Con el motor de paso seleccionado y el acoplamiento mecánico propuesto se tiene una resolución de espaciamiento de hasta 7.5μm. La pieza de trabajo se encuentra sumergida en fluido dieléctrico contenido en un tanque de acrílico.

Identificación de Perfiles Eléctricos del Circuito Digital

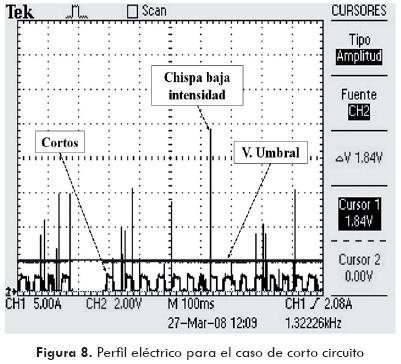

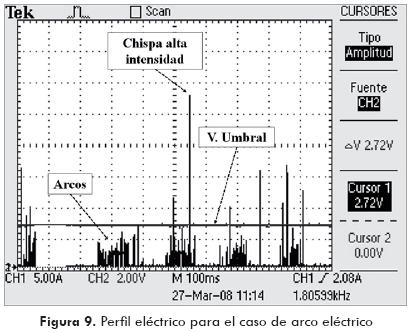

El trabajo experimental comenzó con la identificación de los perfiles de descarga eléctrica entre el electrodo y la pieza de trabajo. Para identificar estos perfiles se utilizó un sensor de corriente conectado a un osciloscopio (Tektronix A622) para monitorear el tipo de perfil eléctrico. Los tipos de perfil identificados son: corto circuito, arco eléctrico y chispa.

La Figura 8 presenta el caso de corto circuito. En este caso la frecuencia del corto circuito esta sincronizada con la frecuencia de operación del motor a pasos siendo de 200Hz. En este caso se programó un avance de 14 μm por paso. La remoción de material ante la presencia de cortos es pobre. Durante la experimentación con cortos solo se logra remover un tercio del total de material removido ante la presencia de chispas continuas.

La Figura 9 presenta casos de arco eléctrico además de poderse observar una chispa de magnitud considerable. Sin embargo la aparición de chispas adecuadas para la remoción de material es esporádica. El voltaje entre pieza y electrodo en este caso fue de 30 Volts. La variación del espaciamiento fue de 14 μm.

La Figura 10 presente el caso de chispa. Esta se logra ajustando los parámetros de control con tal de obtener desplazamientos de 7μm por paso a una frecuencia de 60 Hz. Un voltaje de 50 V se aplicó entre electrodo y pieza. Se observan picos de descarga de 27 Amperes en periodos de tiempo cortos. La incidencia de cortocircuitos y arcos eléctricos se redujo debido a que el espaciamiento del electrodo se manejo en un rango de ± 2μm a una distancia estimada de 5luti de la pieza de trabajo. Para estas condiciones, la tasa de remoción de material fue la más alta de los tres casos.

La diferencia entre arco y chispa radica fundamentalmente en la amplitud de la señal de corriente. Los arcos se presentan de manera continua pero con intensidades bajas, mientras a las chispas que se presentan de forma esporádicas pero con mayor intensidad.

Diseño Robusto para el Proceso de Manufactura Micro-EDM

Como ya se explicó, el sistema de control digital propuesto se usó para identificar perfiles de descarga propicios para micro-EDM. Partiendo de la experiencia obtenida con las pruebas realizadas con el circuito analógico, e incluyendo los parámetros de control adicionales propios del circuito digital, es decir, la frecuencia y la cantidad de pulsos para el motor a pasos, se aplicó la metodología de diseño robusto para explorar los valores óptimos del proceso de micro-EDM con el circuito propuesto. Los factores analizados durante las pruebas de diseño robusto se presentan de manera esquemática en el diagrama de parámetros de la Figura 11.

El volumen removido fue considerado como el parámetro de desempeño a maximizar de manera directa. Los factores que se consideraron más relevantes en el proceso de micro-EDM son presentados en la Tabla 3.

Partiendo de experimentos preliminares se establecieron los valores máximo y mínimo para cada factor así como sus unidades de medición.

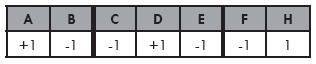

A partir de los ocho factores identificados con dos niveles de valores se aplicó un arreglo ortogonal Taguchi L8. Comparado con un diseño de experimentos tradicional, la metodología Taguchi permite identificar con poca experimentación los parámetros más significativos así como la combinación más propicia para el proceso. Esta metodología es particularmente aplicable a procesos de manufactura donde el efecto de las interacciones entre los parámetros es relativamente débil. Así con el objetivo de proponer un proceso de micro-EDM con una medición de desempeño medida en función al volumen de material removido, se procedió a identificar la combinación óptima de valores para cada parámetro de manufactura que correspondía a un factor en el diseño de experimentos.

Resultados Experimentales

Conforme al sistema de micro-EDM explicado en las secciones anteriores se procedió a realizar los experimentos con los parámetros de manufactura propuestos bajo la metodología Taguchi. Algunos ejemplos de barrenos obtenidos se presentan en la Figura 12.

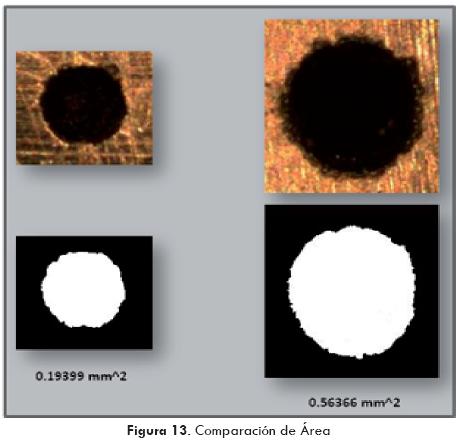

La Figura 13 muestra el aumento bajo microscopio de dos de las geometrías maquinadas. Para la determinación del área de las mismas se empleó el software Imagen-Pro Plus. En general, se observaron diferencias en la forma y tamaño de los agujeros. Estas se deben a la diferencia en los niveles de los parámetros utilizados en cada prueba, principalmente, el efecto del voltaje, los cuales impactan a la tasa de erosión del electrodo y la pieza. La profundidad de cada maquinado fue medida empleando un LVDT de alta precisión ±1μm.

El arreglo ortogonal empleado así como el volumen de material removido en cada experimento se presentan en la Tabla 4.

Como se puede apreciar los experimentos se replicaron 3 veces para cada configuración. Se determinó el promedio de volumen removido y la desviación estándar para el conjunto de experimentos realizados. La Figura 14(a) muestra el rendimiento promedio de cada nivel de factor durante el proceso de Micro-EDM. A partir del análisis de los resultados se puede establecer que el parámetro D (voltaje suministrado) presenta la mayor influencia y corresponde; le sigue con menor influencia el parámetro C, (valor de la capacitancia).

A partir de la identificación de los niveles de factores que pueden maximizar la remoción de volumen en el proceso de Micro-EDM, se infi ere que los siguientes niveles de factor producirán mayor remoción de volumen en el proceso de manufactura.

Por otro lado, la Figura 14(b) muestra la desviación estándar de cada nivel de factor durante el proceso de manufactura. Los resultados de esta gráfica identifican los niveles de factor que producen mayor variabilidad en el proceso. Los parámetros B y F, que representan el tiempo y la frecuencia de pulsos del motor respectivamente, son los que tienen una mayor desviación estándar. Así la combinación de factores con menor variabilidad es:

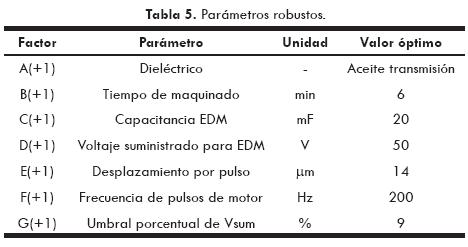

Finalmente la combinación que logra minimizar el efecto de variables de ruido en la respuesta (volumen removido) y proporciona por ende el comportamiento del sistema de manera más robusta se presenta en la Tabla 5. Cabe hacer notar que esta combinación de valores no se probó físicamente debido a que no forma parte del arreglo L8.

Discusión de Resultados

Los resultados muestran que el sistema propuesto es estable durante el proceso. El trabajo conjunto entre el sistema de posicionamiento mecánico y el control electrónico permite obtener un control de espaciamiento del orden de las micras. El espaciamiento fue monitoreado con éxito mediante la diferencia de potencial electrodo-pieza. Los circuitos de control y de potencia de micro-EDM trabajaron de manera conjunta con el sistema mecánico proporcionando suficiente retroalimentación entre etapas resultando en un control estable del proceso de micro-EDM.

Las imágenes de la vista superior de los barrenos manufacturados muestran variaciones en la geometría del agujero. Esto se puede atribuir a los efectos de las variaciones en los parámetros de proceso y al desgaste del electrodo.

El 80% de las pruebas presentan un comportamiento dentro de rangos esperados en cuanto a la proporción área contra penetración en relación a la energía aplicada. Cuatro pruebas presentaron comportamientos fuera de lo normal debido al desgaste de electrodo.

Para el sistema desarrollado en este trabajo, los resultados experimentales indican que el rango de espaciamiento que proporciona la mayor tasa de remoción de volumen se encuentra entre 7 y 14 μm. Este rango constituye la magnitud de la oscilación a la que se ajusta el sistema mecánico.

Conclusiones

Este artículo presenta un sistema de control de espaciamiento y suministro de potencia específicamente diseñado para un proceso de micro-EDM. En comparación a circuitos analógicos existentes, este circuito presenta mejoras en cuanto al control sobre el espaciamiento y avance del electrodo. Formas de onda de corriente provenientes del proceso de electro erosionado fueron obtenidas y comparadas. Además se describieron las formas de onda propicia para el proceso de micro-EDM.

Con el objetivo de identificar los valores óptimos del proceso de manufactura bajo la configuración experimental propuesta en este trabajo se realizó un diseño robusto experimental basado en la metodología Taguchi. Se propuso como medición de desempeño final el maximizar el volumen de material removido durante el proceso de micro-EDM. El circuito propuesto fue capaz de controlar el espaciamiento dando lugar a un proceso estable. El sistema desarrollado en el trabajo presentado utiliza para su fabricación elementos comerciales de aplicación general. Los elementos empleados en conjunto generan una implementación de menor costo en comparación con los sistemas integrados comerciales. En relación al trabajo futuro, es posible realizar cambios para mejorar el desempeño del sistema de control. Por ejemplo, un muestreo de varios cientos de lecturas entre descarga es posible, mejorando con ello el control sobre el espaciamiento. La inclusión de un rango de histéresis que permitiera puntos de reposo en el control del espaciamiento permitiría disminuir la exigencia al sistema mecánico al mantener el electrodo en una posición fija mientras la producción de chispas sea adecuada. De la misma manera, disminuir la cantidad de cambios de dirección del sistema mecánico repercutiría favorablemente en la durabilidad de los componentes sometidos a desgaste.

Reconocimientos

Los autores desean agradecer el apoyo al presente trabajo por parte de:

• Fondo CONACYT 2005-C02-51 843/A-1

• Cátedra de Máquinas Inteligentes del ITESM Campus Monterrey

Referencias

Asad, A.B.M.A., Takeshi Masaki, M. Rahman, H.S. Lim, y Y.S. Wong. "Tool-based micro-machining". Journal of Materials Processing Technology Vol. 192-193, pp 204-211, Oct. 2007. [ Links ]

El-Hoffy, Hassan. Advanced Machining Process - nontraditional and hybrid machining processes. New York, USA: McGraw Hill. ISBN: 0-0714-6694-0, 2005. [ Links ]

Kussul E., T. Baidyk, A., Ruiz-Huerta, L., Caballero-Ruiz A., y G. Velasco. "Scaling Down of Microequipment Parameters". Presicion Enginering Vol.30, pp 21 1 -222, 2006. [ Links ]

Kussul E., T. Baidyk, Caballero-Ruiz A., y G. Velasco. "Development of Low-Cost Microequipment". International Symposium on Micromechatronics and Human Science. IEEE, pp 125-134, 2002. [ Links ]

Norliana Mohd Abbas, Darius G. Solomon, Md. Fuad Bahari. A review on current research trends in electrical discharge machining (EDM). International Journal of Machine Tools and Manufacture, Vol. 47, pp 1214-1228, Jun. 2007. [ Links ]

Ho K.H., S.T. Newman. State of the art electrical discharge machining (EDM). International Journal of Machine Tools and Manufacture, Vol. 43, pp 1 287-1 300, Oct. 2003. [ Links ]

Ruiz-Huerta L., Caballero-Ruiz A., Ahuett-Garza H., García P., Flores A., Hernández L., Kussul E., Arreglo experimental de un prototipo de micromáquina herramienta por EDM. SOMIM XXII Congreso de Instrumentación, Monterrey N.L., Oct. 2007. [ Links ]

Casanueva R., Electrical Discharge Machining Experiences with a Resonant Power Supply. The 28th Annual Conference of IEEE Industrial Electronics Society (IECON'02), Sevilla, Nov. 2002. [ Links ]

Kunieda M., Hayasaka A., Yang X. D., Sano S., Araie I., "Study on Nano EDM Using Capacity Coupled Pulse Generator". CIRP Annals - Manufacturing Technology, Vol. 56, pp 213-216, 2007. [ Links ]

Katz Z, Tibbles C.J.. "Analysis of micro-scale EDM process". The International Journal of Advanced Manufacturing Technology. Vol. 25, pp 923-928 May. 2005. [ Links ]

Han Fuzhu, Shinya Wachi, Masanori Kunieda. "Improvement of machining characteristics of micro-EDM using transistor type isopulse generator and servo feed control". Precision Engineering, Vol. 28, pp 378-385 Oct. 2004. [ Links ]

Moylan P. Shawn, High-Speed Micro-electro-discharge Machining, PhD. Thesis, Purdue University, 2006. [ Links ]

Fleming, Ben. The EDM how to do. Tercera edición. Lindsay Publications Inc, 2005. ISBN: 0-9767596-0-8. [ Links ]

Kussul E., L. Ruiz-Huerta, A. Caballero-Ruiz, Kasatkin A., Ka-satkina L., T.Baidyk & G. Velasco. "CNC Machine tools for low cost micro devices manufacturing". Journal of Applied Research and Technology, Vol. 2, pp 76-9, UNAM, Abril 2004. [ Links ]