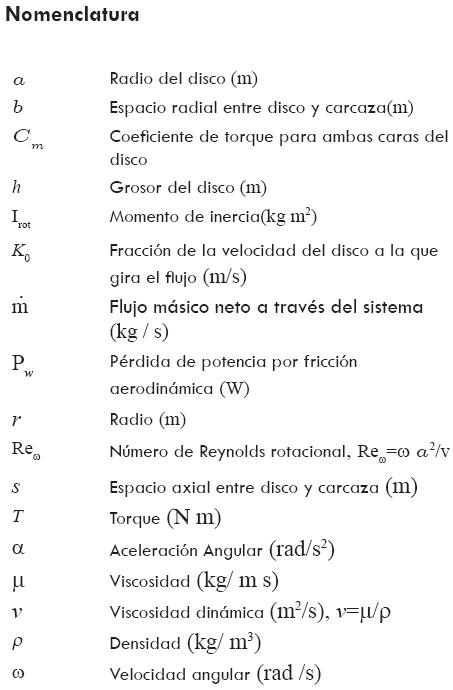

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería mecánica, tecnología y desarrollo

versión impresa ISSN 1665-7381

Ingenier. mecáni. tecnolog. desarroll vol.2 no.6 México mar. 2008

Artículos

Diseño de un dispositivo experimental para medición de pérdidas aerodinámicas en discos girando a alta velocidad

Sergio Romero Hernández1, Omar Romero Hernández1, Keith R. Pullen2

1 Departamento de Ingeniería Industrial y Operaciones (IIO) Instituto Tecnológico Autónomo de México (ITAM).

2 School of Engineering and Mathematical Sciences City University, EC1V 0HB, London, UK.

Fecha de recepción: 7-11-07

Fecha de aceptación: 6-02-08

Resumen

Como parte de una investigación en pérdidas por fricción aerodinámica en discos girando a alta velocidad se requieren resultados experimentales confiables con el objeto de validar modelos computacionales. Consecuentemente, es necesario contar con un dispositivo y especímenes diseñados y manufacturados especialmente. El dispositivo debe ser capaz de contener discos (especímenes) que giren a altas velocidades rotacionales, hasta 90,000 rev/min por lo que un correcto análisis de esfuerzos y de comportamiento dinámico fue efectuado. También es necesario que el dispositivo permita la experimentación de discos de diferentes diámetros y anchos, así como espaciamientos axiales y radiales regulables. Ya que las pérdidas por fricción aerodinámica se ven incrementadas bajo la presencia de un flujo superpuesto, es necesario contar con formas para controlar, cuantificar y contener dicho flujo. El dispositivo presenta un reto de diseño de gran complejidad el cual sólo se puede llevar a cabo aplicando diversas herramientas de diseño mecánico, entre las que se encuentran el diseño paramétrico, el análisis de esfuerzos y vibraciones por medio de elemento finito, la correcta selección de componentes comerciales y sobre todo una eficiente instrumentación. La adquisición de datos experimentales se logró por medio de un instrumento virtual programado en computadora. La confiabilidad en las mediciones y la integridad física del aparato fueron parámetros de diseño críticos y estuvieron presentes en todas las etapas de diseño.

Palabras clave: Pérdidas aerodinámicas, discos girando, alta velocidad, diseño de equipo.

Abstract

Reliable experimental results are needed to validate computational models of the frictional aerodynamic drag losses of high speed rotating discs. Hence, an experimental device and test probes specifically designed are required. The device should be capable of containing discs rotating to speeds of up to 90,000 rev/min, consequently a stress and dynamic analysis was performed. It was also necessary to account for geometry variations of the discs and its enclosure (disc radius, thickness, axial and radial gaps). Since the aerodynamic drag losses are increased when there is a superposed flow, it is required to contain, control and measure such flows. The device presents a challenging mechanical design problem, and several techniques were used such as parametric design, finite element stress and dynamic analysis, selection of commercially available components and last but no least an efficient instrumentation. Experimental data acquisition was performed by using a customized virtual instrument. Measurement reliability and ensuring the physical integrity of the device were considered the critical design parameters and were taken into account in all design stages.

Keywords: Windage, rotating discs, high speed, equipment design.

Introducción

En la industria actual, hay una creciente necesidad de evaluar las pérdidas por fricción aerodinámica asociadas con discos y cilindros girando a alta velocidad. Este fenómeno se ve presente en una gran variedad de dispositivos como turbo cargadores, turbinas de gas, o maquinaria eléctrica de alta velocidad, los cuales se beneficiarían de un mejor entendimiento de estas pérdidas, resultando en una mayor eficiencia y menor calentamiento. El origen de este calentamiento puede atribuirse a las fuerzas de arrastre en los componentes rotatorios debido a fricción viscosa. En algunas aplicaciones como maquinaria eléctrica de alta velocidad se utilizan flujos superpuestos como medio de enfriamiento durante su operación.

Si bien la geometría de los inter-espacios existentes en una máquina rotatoria no es regular, el caso idealizado del flujo entre un disco plano girando en una carcaza cilíndrica es una base ideal para su estudio. Este caso suele ser referido como el del disco encerrado.

La investigación teórica en esta área fue iniciada por Von Karman (1921) quien usó ecuaciones integrales para el cálculo del momentum en un flujo turbulento para un disco girando en un medio infinito (el disco libre).

La mayor parte de la investigación experimental realizada en el pasado ha sido efectuada en discos de gran diámetro girando a baja velocidad; por ejemplo Daily et al. (1960, 1964). Estos investigadores realizaron experimentos utilizando líquidos de diferente viscosidad y aire. De estas investigaciones se han determinado la existencia de 4 regímenes de flujo para discos totalmente encerrados:

• Régimen I – Flujo laminar con capas límite sobrepuestas.

• Régimen II – Flujo laminar con capas límite separadas.

• Régimen III – Flujo turbulento con capas límite sobrepuestas.

• Régimen IV – Flujo turbulento con capas límite separadas.

Este conocimiento dio lugar a la determinación de ecuaciones empíricas para el coeficiente de torque Cm como una función del número de Reynolds rotacional (Reω) y la razón de espacio radial (s/α). Owen (1980) realizó una revisión del flujo existente en el disco libre, sistemas rotor-estator y cavidades rotando. Sus experimentos concernientes con discos fueron realizados en aire con un rotor de a = 381 mm (15 pulgadas) y a velocidades hasta de  = 4 000 rev/min. Etemad et al. (1992) reportaron resultados experimentales obtenidos en discos con radios de 50 y 46 mm y velocidades hasta de ω= 90 000 rev/min.

= 4 000 rev/min. Etemad et al. (1992) reportaron resultados experimentales obtenidos en discos con radios de 50 y 46 mm y velocidades hasta de ω= 90 000 rev/min.

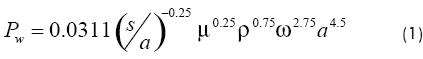

Las pérdidas de energía en un disco debidas a la fricción aerodinámica pueden ser calculadas usando la conocida expresión Pw=Tω y el torque en ambas caras del disco puede ser calculado a partir de una solución a las ecuaciones de momentum (Daily 1960, 1964) como T=1/2Cm ρω2α2. El coeficiente de torque para flujo turbulento con capas límite sobrepuestas está dado por Cm=0.0622/(s/a)0.25Reω0.25 consecuentemente, combinando las anteriores expresiones las pérdidas por fricción aerodinámica para un disco encerrado se pueden expresar como (Etemad, 1992):

La expresión anterior sólo es aplicable para el caso en el que no existe un flujo másico sobrepuesto en el sistema rotor-estator. Ketola et al. (1968) realizaron un análisis del flujo másico neto entre un disco parcialmente encerrado y un estator. Considerando el momentum del fluido saliendo del borde del disco después de haber recorrido su superficie desde el centro, Etemad et al.(1992) re-acomodaron la expresión de Ketola para obtener una ecuación que expresa la pérdida de potencia debido al flujo sobre impuesto:

En donde K0 es la razón de la velocidad angular del fluido contenido entre las capas límite de rotor y estator, con respecto a la velocidad angular del disco (ụω= r). Daily (1960,1964) y Ketola (1968) supusieron un valor de K0=0.5 para el régimen turbulento con capas límite sobre impuestas. Consecuentemente el valor total de las pérdidas de potencia se puede calcular como la adición de las expresiones (1,2).

r). Daily (1960,1964) y Ketola (1968) supusieron un valor de K0=0.5 para el régimen turbulento con capas límite sobre impuestas. Consecuentemente el valor total de las pérdidas de potencia se puede calcular como la adición de las expresiones (1,2).

La validez de las expresiones anteriores fue investigada por Liu et al (2005). La investigación fue realizada para bajas presiones en la carcaza y altas velocidades tangenciales en el disco. Los resultados reportados se encuentran en concordancia con las expresiones de Daily et al.

Experimentalmente, las pérdidas aerodinámicas pueden calcularse por varios métodos, entre los que se encuentran el balance de energía, las mediciones directas e indirectas del torque actuando en la flecha y la desaceleración libre (Daily, 1960, 1964; Etemad, 1992; Waring, 1996; Romero-Hernández, 2001; Liu, 2005; Kirpekar, 2006). Este último método se basa en la determinación indirecta del torque, Tw, causado por la fricción aerodinámica actuando sobre el rotor. Después de llevar el rotor a la velocidad deseada, se deja que desacelere libremente sin influencia externa. Consecuentemente, los únicos mecanismos de frenado son la fricción aerodinámica en los componentes rotatorios y la fricción en los baleros. Usando la segunda ley de Newton para un cuerpo sujeto a un giro (T=Irotα), el torque total que actúa en el rotor puede ser determinado; Irot es el momento de inercia de los componentes rotatorios y α es la desaceleración angular. La medición de esta última variable se realiza mediante α=Δω/Δt donde Δt es el intervalo de tiempo entre lecturas de desaceleración. Es claro que el método determina el torque total actuando sobre el rotor, por lo que las pérdidas por fricción aerodinámica actuando en el disco se calculan usando la siguiente sustracción:

Diseño del Dispositivo Experimental

Inicialmente se especificaron los requisitos de diseño y se generó un pre-diseño utilizando herramientas CAD. Al tratarse de un aparato experimental, la metodología de desarrollo es diferente a la que se sigue para el diseño de un producto comercial. La topología general del dispositivo se puede describir como un disco montado en una flecha, la cual se encuentra soportada por un par de baleros sujetos a una carcaza. Varios análisis de vibraciones con elemento finito (FEVA) fueron realizados para determinar dimensiones críticas del arreglo (longitud de flecha, distancia entre baleros, rigidez de baleros, etc.); asimismo, por medio de análisis de esfuerzos por elemento fínito (FESA) se determinan las dimensiones del rotor. Esta información se retroalimentó al modelo CAD para refinar el diseño hasta que se consideró seguro y fiable. La metodología se ve descrita en la figura 1.

Los criterios de diseño para el dispositivo involucran varias especificaciones, tanto operacionales como geométricas, las cuales fueron:

• El dispositivo debe operar utilizando discos que varíen entre 60 y 95 mm de diámetro y 10-15 mm, de grosor.

• La velocidad rotacional de operación esta en el rango de 30,000 a 90,000 rev/min.

• Se requiere poder controlar un flujo sobrepuesto con una incidencia radial positiva (o negativa) con un flujo másico máximo de 15 g/s.

• El dispositivo debe proveer control de diferentes parámetros operacionales (espaciamientos radiales y axiales, y flujo másico) sin necesidad de desensamblar los componentes rotatorios para no afectar el balanceo dinámico.

• No deben existir resonancias críticas en el rango de velocidades de operación (i.e. operación sub-crítica).

• El diseño del aparato debe permitir aplicar el método de desaceleración libre para el cálculo de las pérdidas.

Estas condiciones corresponden a las que se encuentran en la mayoría de maquinarias rotatorias a alta velocidad (i.e. turbinas, compresores, maquinaria eléctrica, discos duros, entre otros).

Análisis Dinámico

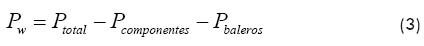

Buscando tener una buena respuesta dinámica del dispositivo, se decidió tener una flecha corta, resultando en un arreglo de baleros con poca distancia entre ellos. Con el objeto de incrementar las frecuencias naturales del dispositivo los baleros fueron montados en un arreglo rígido. Tuercas de presión fueron previstas para sujetar firmemente todos los componentes a la flecha, asegurando así un contacto constante entre ellos. El análisis dinámico de los componentes rotatorios se hizo utilizando elementos tubo. Aunque estos elementos son básicamente líneas con un nodo en cada extremo, tienen propiedades de diámetro, grosor, densidad, módulo de elasticidad y coeficiente de Poisson, definiendo así discos sólidos. Se seleccionaron estos elementos para poder tomar en cuenta los efectos giroscópicos los cuales generan un cambio en las frecuencias naturales del sistema al encontrarse éste girando. Es importante hacer notar que el modelado de un sector axi-simétrico del arreglo rotatorio utilizando elementos rectangulares cuadráticos (comunes en análisis tradicionales por medio de elemento finito) hubiera requerido un mayor número de elementos y recursos computacionales y no hubiera tomado en cuenta los efectos giroscópicos. El modelo genérico consistió en 16 elementos con dos nodos cada uno y se muestra en la figura 2.

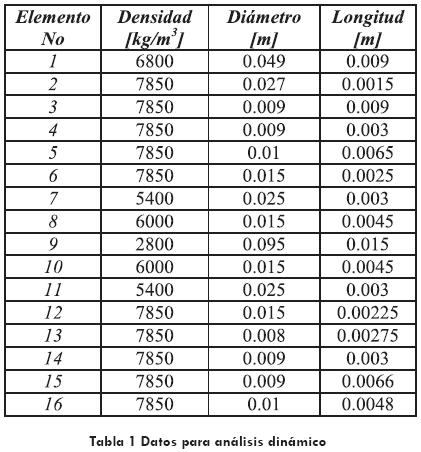

El elemento que representa al rotor (número 9) fue especificado con la densidad del aluminio y el resto de los elementos con la del acero; para todos los elementos se utilizó el módulo de elasticidad del acero ya que es el material presente a lo largo de la flecha (i.e. eje de giro). La geometría del rotor considerada en el análisis fue de las mayores dimensiones (i.e. mayor masa), por lo que se considera el peor escenario posible. Los baleros fueron localizados en su posición pre-vista para ensamble y se les especificó una rigidez de 40 MN/m. La rigidez de baleros de contacto angular montados rígidamente suele variar (de acuerdo a proveedores) en el rango 40 a 60 MN/m por lo que el usar el valor mínimo se considera de nuevo el peor escenario posible. Las especificaciones de los elementos del modelo final se presentan en la tabla 1.

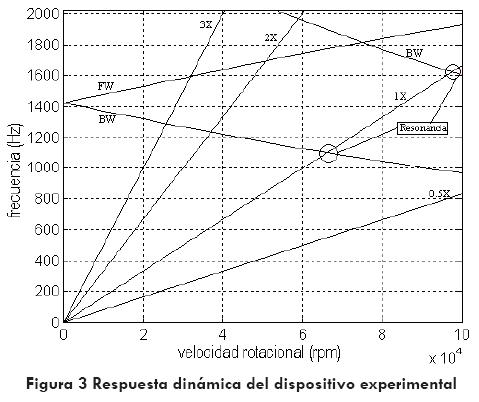

El análisis se realizó para varias longitudes de flecha y distancias entre baleros. Para cada uno de estos escenarios se obtuvo un diagrama de Campbell mostrando la respuesta dinámica en el rango operacional, resultando en el dimensionamiento final de flecha y colocación de baleros. El diagrama de Campbell para las dimensiones finales se muestra en la figura 3.

Se aprecia que la primera velocidad crítica (resonancia) ocurrirá a 66,200 rev/min cuando la 1a armónica (1X) se cruza con el giro inverso (backward whirl) del primer modo flexionante. La segunda velocidad crítica se predice a 97,500 rev/min, fuera del rango de operación previsto. Es importante notar que la ubicación de los modos de cuerpo rígido a velocidad cero (i.e. ajuste del modelo computacional) sólo puede ser determinada por una prueba de martillo y que el modelo supone un perfecto balanceo dinámico. Consecuentemente, el dispositivo deberá contar con medios para lograr dicho balanceo, por ejemplo pequeños discos de balanceo a los lados del cuerpo principal del rotor.

Análisis de Esfuerzos

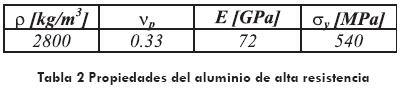

Adicionalmente, previo al análisis de esfuerzos por medio de elemento finito se realizó un análisis teórico para validar el modelo computacional. Se consideró el rotor como un disco anular con un radio interno de r1=5 mm y un radio externo de r2=47.5 mm. Las propiedades de la aleación de aluminio de alta resistencia (Zn-Cu-Mg) utilizada fueron:

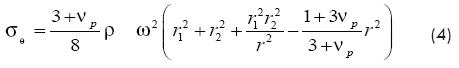

A partir de la solución a las ecuaciones de Lamé para un cilindro de pared gruesa girando sobre su eje, el esfuerzo circunferencial puede ser expresado como (Fenner, 1989):

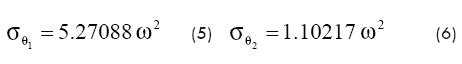

Aplicando los valores de la geometría y material en estudio, los valores de esfuerzo circunferencial para los radios interno y externo pueden ser definidos como funciones que tienen a la velocidad rotacional como única variable.

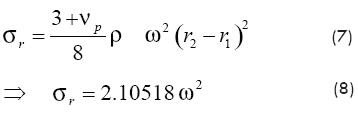

El máximo esfuerzo radial posible ocurre en la condición  por lo que el máximo esfuerzo radial se determina como:

por lo que el máximo esfuerzo radial se determina como:

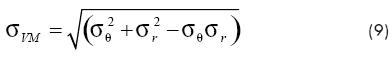

Para el esfuerzo equivalente se utiliza el criterio de Von Misses el cual, bajo condiciones de esfuerzo plano, se define por:

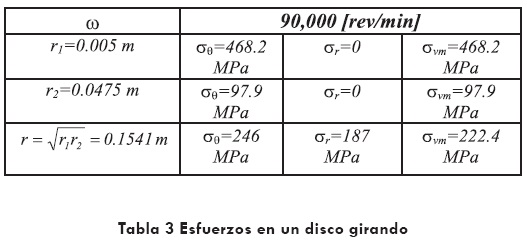

Utilizando las expresiones anteriores y calculando para la máxima velocidad rotacional se calcularon los esfuerzos circunferencial, radial y Von Misses. Se aprecia que ninguno de los esfuerzos sobrepasa el de cedencia, como se muestra en la siguiente tabla.

Para el modelo computacional se consideró que como sólo actúan fuerzas centrífugas sobre el rotor, un modelo axisimétrico era adecuado. Una sección del rotor fue modelada utilizando 112 elementos cuadráticos axi-simétricos, estos elementos tienen 8 nodos cada uno con dos grados de libertad en cada nodo (en las direcciones radial y axial). La máxima deformación permitida para cada elemento fue de 20% buscando mantener así integridad numérica en toda la malla.

Como carga se aplicó un vector rotacional con una magnitud de 1,500 Hz (90,000 rev/min); como condición de frontera se estableció una restricción axial a todos los nodos localizados en la línea central del rotor (justificado por la simetría del rotor), permitiendo al modelo tomar en cuenta el efecto de Poisson (contracción en el grosor del disco al encontrarse bajo significativas cargas centrífugas). Las propiedades de material fueron las mismas que en el análisis teórico, y pueden ser referenciadas en la tabla 2.

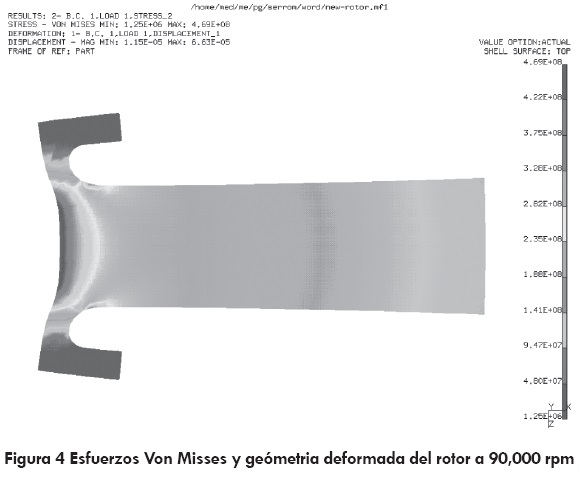

La figura 4 presenta la distribución de esfuerzos Von Misses y la geometría deformada del rotor. El máximo valor se localiza en el radio interior y tiene un valor de 469 MPa. Es importante mencionar que la geometría deformada fue amplificada a un 15% de la original para poder apreciarla en forma cualitativa. El mayor desplazamiento (en las 3 direcciones) ocurre en la periferia del rotor y tiene una magnitud en la dirección radial de δ= 66.3 µm.

Es importante hacer notar el efecto que tienen los discos de balanceo en el modo de deformación del rotor. El desplazamiento radial en la base de estos pequeños discos es del orden de δ=3 micras mientras que en la base del cuerpo principal es de δ=25 micras. Este muy reducido desplazamiento asegura que el rotor permanecerá en contacto con la flecha aún bajo la condición de mayor esfuerzo incrementando así la seguridad del dispositivo y reduciendo la magnitud del ajuste al ensamblar el rotor en la flecha.

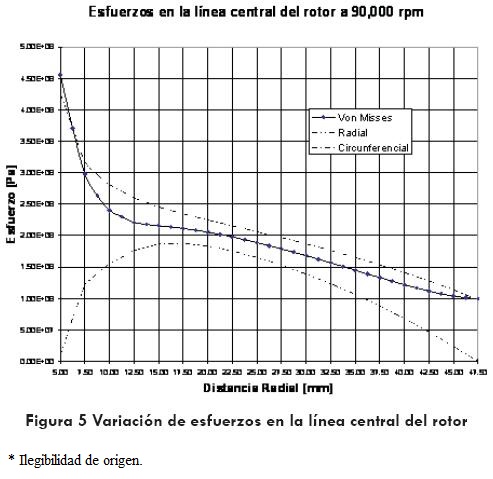

Con el objeto de hacer el análisis cuantitativamente significativo, se graficó la variación de los esfuerzos radial, circunferencial y Von Misses con respecto al radio. El esfuerzo Von Misses presenta su máximo valor en la base del rotor y va disminuyendo hasta un valor mínimo de 100 MPa en la periferia. El máximo esfuerzo radial tiene una magnitud de 187.9 MPa para un radio de 16.25 mm.

Al comparar los resultados del modelo computacional con los obtenidos a partir del análisis teórico, se percibe que coinciden en orden de magnitud y que la máxima diferencia porcentual es de 4.13% para el punto de máximo esfuerzo radial, por lo que los resultados del modelo computacional se consideran válidos.

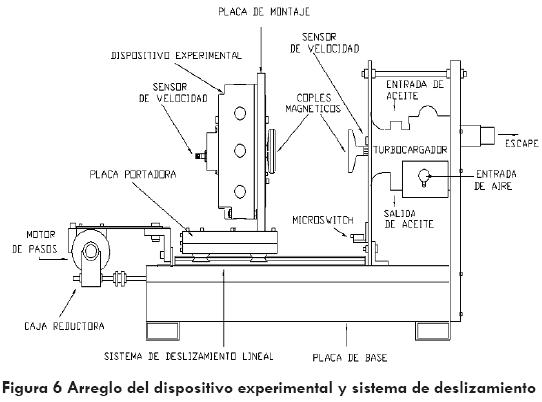

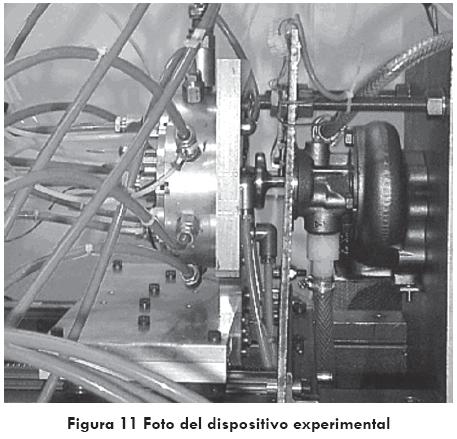

Una vez determinadas las dimensiones críticas de diseño, se procedió a determinar un arreglo experimental que permitiera aplicar el método de desaceleración libre para la medición de las pérdidas. Como se describió en la introducción, es necesario que el dispositivo desacelere sin intervención de agentes externos. Lo anterior genera una contradicción de diseño ya que es necesario un mecanismo impulsor para llevar el dispositivo a la velocidad de estudio sin que afecte la realización del experimento. La solución prevista comprende el uso de coples magnéticos de flujo axial (Waring, 1996) tanto en el dispositivo como en el mecanismo impulsor. Como mecanismo impulsor se seleccionó un turbocargador comercial Garrett en el cual se sustituyó el compresor por un cople magnético. Consecuentemente, una vez alcanzada la velocidad de estudio, el dispositivo experimental puede ser alejado del turbocargador permitiendo así su libre desaceleración. El arreglo seleccionado se muestra en la figura 6.

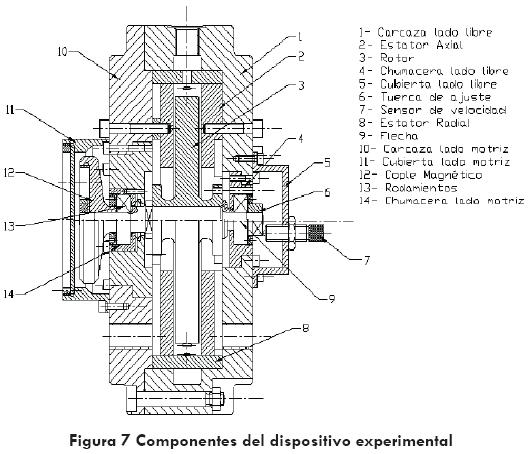

Con base en las dimensiones críticas obtenidas a partir de los análisis efectuados, y las de los componentes comerciales utilizados (baleros de contacto angular lubricados con grasa), se procedió a generar el diseño de detalle de los componentes que conforman el dispositivo. El diseño del dispositivo experimental se presenta en corte en la figura 7.

Se puede apreciar que las variables geométricas como espaciamientos son controladas por estatores axiales y radiales que pueden ser intercambiados sin tener que desensamblar los componentes rotatorios; asimismo el diseño permite localizar diversos sensores para medir velocidad rotacional, presiones y temperaturas.

Instrumentación del Dispositivo Experimental

La temperatura fue monitoreada utilizando termopares tipo K en diversos puntos radialmente localizados en el estator derecho. Los termopares fueron calibrados al punto triple y a la temperatura de ebullición del agua. La presión dentro del sistema fue monitoreada utilizando transductores de presión piezoeléctricos, los cuales fueron calibrados con un manómetro de mercurio a una precisión de ±170 Pa. Para la medición de la velocidad rotacional se seleccionó un sensor de perturbación magnética. Estos sensores presentan su propio campo magnético inducido y producen una onda alterna cuando una parte ferrosa se mueve en su cercanía, por lo que modificando la forma de la tuerca de sujeción del arreglo rotatorio se generaba la señal. Con el objeto de registrar la velocidad se conectó el sensor a un convertidor de frecuencia a voltaje el cual transforma los cambios de la onda alterna en una señal de voltaje que se puede registrar computacionalmente.

El sistema de adquisición de datos se basó en un módulo SCXI-1100 de National Instruments directamente conectado al puerto paralelo de una computadora. Se desarrolló una interfase (instrumento virtual) en Lab View la cual utiliza el reloj de la computadora para las mediciones de tiempo. El instrumento virtual incluye una subrutina que mide todos los canales de adquisición (temperaturas, presiones, velocidad y flujo másico) en un determinado lapso de tiempo y registra los datos en un archivo de texto. La interfase desarrollada se muestra en la figura 8.

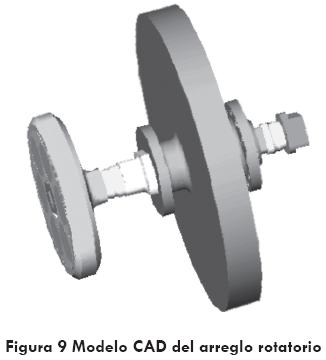

La medición del momento de inercia de los componentes rotatorios fue un problema interesante. Tradicionalmente, se utiliza el método trifilar para el cálculo del momento de inercia (Romero-Hernández, 2001) sin embargo esta técnica conlleva varias fuentes de error experimental por lo que se decidió desarrollar una técnica alterna. Se modeló en CAD el ensamble de todos los componentes rotatorios (cople magnetico, flecha, pistas internas de los baleros, rotor, espaciadores y tuercas). Posteriormente y con los componentes reales ya fabricados, se procedió a pesar individualmente cada uno de ellos con una balanza granataria. Combinando este valor de masa con el volumen calculado a partir del modelo CAD fue posible especificar una densidad corregida para cada componente. Por ejemplo la densidad corregida de las tuercas de ajuste fue de 8,000 kg/m3 en lugar del valor estándar de 7,850 kg/m3.

Una vez que las propiedades de masa de cada componente fueron corregidas en el modelo, el programa CAD puede calcular el momento de inercia de todo el arreglo rotatorio. Éste calculo se basa en teoría clásica de mecánica de sólidos y subdivide el modelo en pequeños volúmenes cuyos momentos de inercia pueden ser calculados a partir de fórmulas estándar. El modelo CAD se presenta en la figura 9.

Una vez obtenidos los valores del momento de inercia para los componentes rotatorios, fue entonces posible realizar la medición de las pérdidas por fricción aerodinámica utilizando el método de desaceleración libre presentado en la introducción. Con el objeto de reducir la variabilidad en los resultados y asegurar su repetibilidad se realizaron 4 experimentos para cada configuración geométrica y cada flujo másico en estudio.

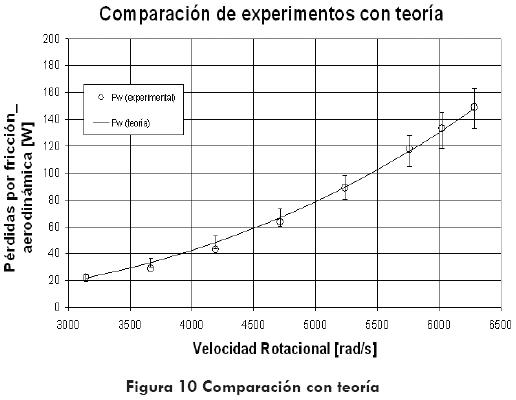

Para validar el correcto funcionamiento del dispositivo, los resultados experimentales obtenidos fueron comparados con las expresiones encontradas en la literatura. Como se presentó en la introducción, el flujo dentro del dispositivo es turbulento con capas límite sobrepuestas y las perdidas aerodinámicas asociadas a él pueden calcularse con ayuda de la ecuación (1). Al analizar un disco con un radio de 45 mm, un espaciamiento axial de 1 mm, un espesor de 10 mm y un espaciamiento radial de 5 mm en un rango de velocidades de 30,000 a 60,000 rev/min (3,140 a 6,280 rad/s) fue posible determinar experimentalmente la temperatura del aire en el borde del rotor y la presión total en el mismo punto, dichos valores fueron de 140 ºC y 1 bar respectivamente. A partir de teoría termodinámica básica y suponiendo el aire como un gas ideal la densidad puede ser fácilmente calculada como ρ=p/RT=0.84335 kg/m3 .

La viscosidad puede ser calculada utilizando la ley de Sutherland la cual para las condiciones descritas es µ=2.347x10-5Pα·s. Sustituyendo estos valores para el rango de velocidad en estudio se graficaron las pérdidas por fricción aerodinámica en la siguiente figura.

Se puede apreciar que las pérdidas experimentales se comparan en forma favorable con la expresión teóricas de Etemad et al. La máxima diferencia porcentual fue de 12% a una velocidad rotacional de 35,000 rev/min.

Conclusiones

Un dispositivo experimental para la medición de pérdidas por fricción aerodinámica en discos girando a alta velocidad fue diseñado y construido. El proceso de diseño involucró diversos aspectos de ingeniería como el uso de análisis de comportamiento dinámico, cuantificación de esfuerzos y selección de técnicas experimentales entre otros. El dispositivo es capaz de contener discos girando a altas velocidades rotacionales, hasta 90,000 rev/min y permite la experimentación de discos de diferentes diámetros, anchos, así como espaciamientos axiales y radiales regulables. También permite controlar, cuantificar y contener un flujo de aire sobrepuesto.

El dispositivo presentó un reto de diseño de gran complejidad el cual sólo se pudo llevar a cabo aplicando diversas herramientas de diseño mecánico, entre las que se encontraron el diseño paramétrico, el análisis de esfuerzos y vibraciones por medio de elemento fínito, la correcta selección de componentes comerciales y una eficiente instrumentación. La adquisición de datos experimentales se logró por medio de un instrumento virtual programado en computadora.

Agradecimientos

Los autores agradecen al Departamento de Ingeniería Mecánica del Imperial College London por las facilidades otorgadas en la realización de experimentos. Asimismo, se agradece el apoyo del Consejo Nacional de Ciencia y Tecnología y de la Asociación Mexicana de Cultura AC.

Referencias

1.- Daily JW, Erndst WD y Asbedian VV, Enclosed rotating disks with superposed throughflow, MIT Hydrodynamics Laboratory, Report No. 64, Abril 1964. [ Links ]

2.- Daily JW, Nece RE, "Chamber dimensions effects on induced flow and frictional resistance of enclosed rotating disks", ASME Journal of Basic Engineering, Marzo 1960. [ Links ]

3..- Etemad MR, Pullen KR, Besant CB y Baines N, "Evaluation of windage losses for high-speed disc machinery", Proceedings IMechE, Vol. 206, 1992. [ Links ]

4.- Fenner, RT, Mechanics of solids, 1st Edition, Blackwell Scientific Publications, London 1989. [ Links ]

5.- Ketola HN y McGrew JN, "Pressure frictional resistance, and flow characteristics of the partially wetted rotating disk", ASME Journal of Lubrication Technology, Abril 1968. [ Links ]

6.- Kirpekar S, Bogy DB, "A study on the effi cacy of fl ow mitigation devices in hard disk drives", IEEE Transactions On Magnetics 42 (6): 1716-1729 Junio 2006. [ Links ]

7.- Liu HP, Werst MD, Hahne JJ, Bogard D, "Investigation of windage splits in an enclosed text fixture having a high-speed composite rotor in a low air pressure environments", IEEE Transactions on Magnetics, 41(1): 316-321 Part 2, Enero 2005. [ Links ]

8.- Liu HP, Hearn CS, Werst MD, Hahne JJ, Bogard D, "Splits of windage losses in integrated transient rotor and stator thermal analysis of a high-speed alternator during multiple discharges", IEEE Transactions On Magnetics 41 (1): 311-315 Part 2 Enero 2005. [ Links ]

9.- Owen JM, "Fluid flow and heat transfer in rotating disc systems", Proceedings of the International Centre for Heat and Mass Transfer, Vol. 16, pp 81-103, 1984. [ Links ]

10.- Romero-Hernández O, Muñoz Negron D, Romero-Hernández S, Introducción a la Ingeniería: Un enfoque Industrial, Thomson Learning Latinoamerica, México DF, 2006. [ Links ]

11. Romero-Hernández S, Determination of windage losses on high speed rotating discs with superposed flow, Imperial College, PhD Thesis, Londres, Reino Unido, 2001. [ Links ]

12.- Romero-Hernández S, Etemad MR y Pullen KR, Computational Fluid Dynamics in Practice, capitulo 6, Editado por Dr N Rhodes, Professional Engineering Publishing, Londres, Reino Unido, Junio 2001. [ Links ]

13.- Romero-Hernández S, Campos-Mejuto FJ y Pullen KR, Advances of CFD in Fluid Machinery Design, capitulo 11, Editado por Prof. Robin Elder, Professional Engineering Publishing, Londres, Reino Unido, Diciembre 2002. [ Links ]

14.- Waring R, Hall J, Pullen KR and Etemad MR, An investigation of face type magnetic couplers, Proceedings Institution of Mechanical Engineers, Vol. 210, 1996. [ Links ]