1. Introducción

El polímero con mayor producción anual en el mundo es el polietileno, este polímero presenta una alta resistencia química, es inodoro y no es tóxico; es utilizado en la fabricación de botellas y otros envases, tuberías, películas para envolturas y juguetes. A nivel mundial, aproximadamente un 40% de los plásticos producidos son destinados a utilizarse para envases o envolturas de sustancias o artículos alimenticios, los cuales son desechados al medio ambiente luego de su utilización, sin embargo, el polietileno es conocido por su alta resistencia a la biodegradación [1]. Algunos plásticos son reciclables, aunque la mayoría son irrecuperables debido a que se dispersan y se contaminan, terminando normalmente en rellenos sanitarios.

La biodegradación ofrece un camino atractivo al manejo ambiental de residuos, por lo tanto, el desarrollo de polímeros biodegradables ha recibido mucha atención [2,3], no obstante, el costo de producción de estos materiales es todavía alto. Como resultado, ha habido una tendencia a desarrollar mezclas de polímeros naturales biodegradables y polímeros sintéticos [1]. Debido a que los polímeros sintéticos se obtienen de manera sencilla y tienen costos de producción bajos, la mezcla de polímeros naturales y sintéticos puede mejorar la relación impacto ambiental/costo de las películas resultantes [4].

La matriz polimérica utilizada para la preparación de películas en este trabajo fue el polietileno lineal de baja densidad (PE). Se trata de un polietileno con un esqueleto lineal con ramificaciones laterales muy cortas y uniformes, que hacen que su temperatura de fusión y su resistencia a la tensión sean superiores a la del polietileno de baja densidad no lineal [5,6]. El polímero biodegradable que se seleccionó para ser agregado a la matriz polimérica de PE fue poli(ácido láctico) (PLA).

El PLA pertenece a la familia de los ésteres alifáticos comúnmente derivados de los ácidos α-hidroxi, que incluyen al poli(ácido glicólico) y al poli(ácido mandélico) y son considerados materiales biodegradables y compostables. El PLA es un polímero termoplástico de alta resistencia a la tensión y alto módulo de Young. Puede ser producido a partir de materiales naturales renovables y es fácilmente procesable en equipo estándar de moldeo de plásticos para formar piezas, películas o fibras [7].

Se han desarrollado mezclas de PLA con distintos polímeros sintéticos como hules, polipropileno y polietileno, con el objetivo de reforzar mecánicamente a los termoplásticos sintéticos y al mismo tiempo, mejorar sus propiedades degradativas, haciéndolos más amigables con el medio ambiente [6,8-12].

Se han utilizado compatibilizantes para mejorar el nivel de interacción en la interface del PLA y los materiales poliméricos [13-15]; de esta manera, en el presente trabajo se estudió el uso de polietileno injertado con anhídrido maléico (PEgMA) como compatibilizante y su efecto sobre las propiedades térmicas, mecánicas y degradativas de las películas preparadas por extrusión.

2. Materiales y métodos

El polietileno de baja densidad (PE, con un índice de flujo fundido de 2.0 g/10 min con un dado estándar de 2.16 kg a 190 ºC) se obtuvo de la compañía Qatar Petrochemical Company (QAPCO).

El poli (ácido láctico) (PLA), marca IngeoTM Biopolymer, código de producto 2002d, con un peso molecular de 192.61 kDa, se obtuvo de la compañía Natureworks.

El compatibilizante, polietileno injertado con anhídrido maléico (PEgMA, con un 3.5% de anhídrido maléico) utilizado fue marca Sigma-Aldrich.

2.1 Preparación de películas de polietileno y poli(ácido láctico)

Se prepararon películas de PE puro, PLA puro, PE/PLA y PE/PLA/PEgMA, donde se agregó PEgMA como compatibilizante para la mezcla. Las mezclas poliméricas fueron preparadas mezclando el PLA con el PE; en las mezclas compatibilizadas, el PEgMA fue adicionado en esta misma etapa. Las mezclas fueron homogenizadas mediante agitación mecánica durante 30 min y después extrudidas utilizando un mezclador-extrusor de laboratorio marca Atlas, con una velocidad de rotación de 40 rpm. Las temperaturas fueron controladas a 145 y 155°C para el rotor y el cabezal respectivamente. En la Tabla 1 se indican las composiciones para cada mezcla preparada.

2.2. Análisis térmico

El comportamiento térmico de los materiales se estudió mediante análisis termogravimétrico (TGA) y calorimetría diferencial de barrido (DSC) utilizando un equipo de TGA y DSC simultáneo marca TA Instruments, modelo SDT 2960. Aproximadamente 6 mg de muestra fueron colocados en el portamuestras de alúmina y fueron sometidos a un aumento de temperatura a una velocidad de 10°C min-1, desde temperatura ambiente hasta 550°C en un flujo de 23 mL min-1 de aire extra seco [16].

2.3. Propiedades mecánicas

Las propiedades mecánicas de las películas fueron realizadas de acuerdo a la norma ASTM D1708: Standard Test Method for Tensile Properties of Plastics by Use of Microtensile Specimens. Estas propiedades fueron medidas en el modo de resistencia a la tensión, utilizando una máquina universal United SSTM-5kN con una velocidad de desplazamiento del cabezal de 10 mm min-1. Se reportan los valores promedio de al menos ocho especímenes de cada película. El espesor de las películas fue medido con un micrómetro Mitutoyo [16].

2.4. Microscopía electrónica de barrido

Se estudiaron las características superficiales de los materiales individuales y se seleccionó un espécimen representativo de cada composición de las películas preparadas para estudiar la morfología de su superficie. Esto se realizó utilizando un microscopio electrónico de barrido (MEB) JEOL 5410LV, equipado con un sistema INCA y un detector dispersivo de rayos-X (Oxford Instrument), operado a un voltaje de 20 kV. Las muestras fueron cortadas con un tamaño aproximado de 2x2 mm y fueron pegadas a un portamuestras de cobre usando cinta de carbono. Por último, fueron recubiertas con oro antes de ser observadas al alto vacío utilizando el detector de electrones secundarios [16].

2.5. Estudios de degradación en exposición solar natural

Se seleccionaron las películas de PE puro, PLA puro y su mezcla en una relación 1:1 con y sin PEgMA (películas E5 y D5, respectivamente) para ser sometidas a los estudios de degradación solar. Se cortaron cuatro grupos de 10 probetas (forma y dimensiones de acuerdo a la norma ASTM D1708) representativas de las películas y se expusieron al medio ambiente natural durante seis meses (de marzo a agosto 2013) con el objetivo de evaluar el efecto sobre sus propiedades. Las probetas se colocaron en un panel inclinado a un ángulo de 35º con respecto al suelo [17], fijado al techo del edificio de mayor altura (aprox. 12 m) del Centro de Investigación en Alimentos y Desarrollo (CIAD, A.C.) en Hermosillo, Sonora.

Se utilizó un equipo de registro de datos ambientales HOBO data logger modelo U12, con la capacidad de medir temperatura y humedad relativa in situ. Se seleccionó un periodo de 30 minutos entre cada registro de datos. Los valores de irradiancia se tomaron de la Estación de Monitoreo Solar en la Escuela de Agricultura de la Universidad de Sonora.

Se retiró un grupo de probetas cada 45 días hasta alcanzar los 180 días y en cada periodo las películas fueron caracterizadas por espectroscopía de infrarrojo de transformada de Fourier (FT-IR), llevada a cabo en un espectrofotómetro FT-IR Perkin-Elmer 1600 y análisis de propiedades mecánicas, como se describe en la sección anterior.

En la Tabla 2 se presentan los datos de las condiciones climáticas durante el experimento de exposición natural (de marzo a agosto 2013).

Tabla 2 Condiciones climáticas durante los periodos de exposición natural (marzo-agosto 2013).

| Periodos de exposición | Irradiación acumulada (MJ m-2) | Irradiación diaria promedio (MJ m-2) | Promedio de la irradiancia máxima diaria (W m-2) | Humedad relativa diaria promedio (%) | Temperatura diaria promedio (°C) |

|---|---|---|---|---|---|

| 1 de marzo - 14 de abril | 1130.48 | 25.12 | 990.02 | 25.29 | 25.52 |

| 15 de abril - 29 de mayo | 2442.73 | 29.16 | 1058.93 | 23.48 | 29.49 |

| 30 de mayo - 13 de julio | 3723.81 | 28.43 | 1017.63 | 33.19 | 36.07 |

| 14 de julio - 27 de agosto | 4812.11 | 23.91 | 986.74 | 43.54 | 38.03 |

3. Resultados y discusión

3.1. Análisis térmico

La Figura 1 muestra la pérdida de peso y el flujo de calor para las películas de PE, PLA y las películas D1, E1, D5 y E5 en función de la temperatura.

La degradación térmica del PE comenzó a los 250 ºC y presentó una degradación en una sola etapa. El inicio de la degradación térmica del PLA inició a los 330 ºC (Figura 1 (b)). Este material también presentó una degradación térmica en una sola etapa y su comportamiento térmico fue similar al reportado en la literatura [18]. Es importante mencionar que tanto el PE como el PLA son estables térmicamente a las temperaturas de procesamiento (155°C) esto concuerda con varios artículos en los que se menciona que el PLA es estable en el rango de temperatura de procesamiento de 150 a 200°C [10,13,19,20].

Cuando se agregó un 10% de PLA a la matriz de PE (películas D1 y E1, Figura 1 (c, d) ), independientemente de la presencia de PEgMA, la degradación térmica se desarrolló en dos etapas correspondientes a la degradación de cada componente. La película compatibilizada fue ligeramente más resistente térmicamente.

La película que contiene un 50% de PLA y un 50% de PE (películas D5 y E5, Figura 1 (e, f) ), de manera similar a las otras películas, muestra una degradación térmica en dos etapas; se puede suponer que el PLA y el PE no son completamente miscibles, debido a que su degradación térmica se desarrolla de manera independiente. Sin embargo, el hecho de que las mezclas compatibilizadas presenten una ligeramente mayor estabilidad térmica que las no compatibilizadas nos sugiere que se está desarrollando cierto nivel de interacción o miscibilidad parcial [5,10],promovida por la presencia del compatibilizante en la interface del PE y PLA.

El punto de fusión del PE se observó aproximadamente a los 110 ºC (Figura 1 (a) ). La temperatura de transición vítrea (Tg) para el PLA se observó a los 66 ºC, la temperatura de fusión (Tm) se detectó a los 150 ºC (Figura 1 (b) ).

Cuando se agregó un 10% de PLA a la matriz de PE (películas D1 y E1, Figura 1 (c, d) ), independientemente de la presencia de PEgMA, no se observaron cambios en los valores de Tm de los polímeros individuales. No se observó la Tg del PLA, probablemente debido al bajo porcentaje de este material en las películas D1 y E1.

Al agregar un 50% de PLA a la matriz de PE (Películas D5 y E5, Figura 1 (e, f) ), la Tg del PLA fue detectable y continuó siendo 66 ºC para ambas películas. No se observaron cambios en los valores de Tm del PE y PLA en las películas, independientemente de la presencia de PEgMA. El aumento en la resistencia térmica de las mezclas en presencia de PEgMA es un indicativo de una mejora en la miscibilidad del PE y el PLA en las películas.

3.2. Propiedades mecánicas

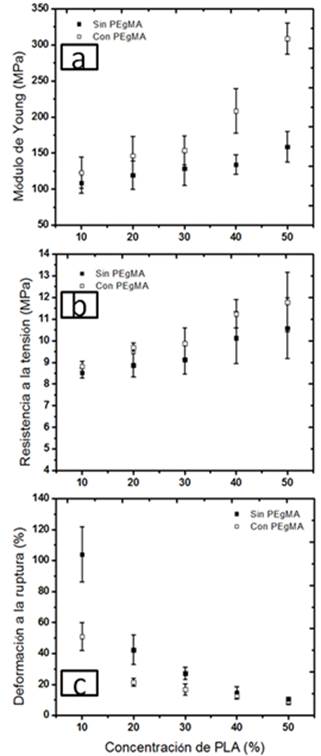

La Figura 2 presenta el módulo de Young (MY), la resistencia a la tensión (RT) y la deformación a la ruptura (DR) de las películas de PE/PLA en función de la concentración de PLA. Se observó un aumento en el MY y la RT al aumentar la concentración de PLA en las películas. Este es el comportamiento esperado, ya que el PLA es un material más rígido que el PE [21].

Figura 2 Gráfica de (a) Módulo de Young, (b) resistencia a la tensión y (c) deformación a la ruptura de películas de PE/PLA respecto al contenido de PLA.

Al agregar 5% de PEgMA se observó un aumento importante en el MY a cualquier concentración de PLA. Este valor fue máximo en las películas con 50% de PLA y fue el doble del valor de MY para las películas no compatibilizadas; considerando las malas propiedades mecánicas del PEgMA, estos resultados indican una mejora significativa en la interacción del PE y el PLA en su interfase, promovida por el compatibilizante. También se observó un leve aumento de la RT en las películas con PEgMA como compatibilizante.

Por otra parte, se observó una disminución de la DR de la película al aumentar el contenido de PLA, debido a que se está agregando un material más rígido y con menor capacidad de deformación que el PE. Al agregar PEgMA a la mezcla de PE y PLA, la disminución de la DR fue más pronunciada, indicando nuevamente una mayor interacción entre las cadenas poliméricas de PE y PLA en la interfase, debido a la naturaleza polimérica del compatibilizante y su punto de fusión más bajo en comparación con el PE y el PLA [1,19] (Figura 2 (c) ).

Estos resultados concuerdan con los reportados por otros grupos de investigación [1,23], donde se explica que el PLA actúa como un refuerzo mecánico en la matriz polimérica de PE, aumentando el MY y la RT y, al mismo tiempo, provoca una disminución en la DR.

3.3. Microscopía electrónica de barrido

Las mezclas fueron procesables por extrusión en todo el rango de composiciones y no se observó una separación de fases a simple vista ni a través de MEB (Figura 3), los puntos blancos observados en la figura son debidos, probablemente, a que la superficie se carga eléctricamente. Adicionalmente, se observó una orientación del material polimérico debido a la extrusión, en la Figura 3 se indica la aparente orientación del material en la dirección de las flechas.

3.4. Estudios de degradación en exposición solar natural

En la Figura 4 se presentan los espectros de FT-IR de las películas antes y después de la exposición natural; el rango para el número de onda es de 4000-400 cm-1 (Figura 4 (a), (c) y (e) ) y de 2000-1500 cm-1 (Figura 4 (b), (d) y (f) ).

Figura 4 Espectros de FT-IR de la (a, b) película PLA, (c, d) película D5 y (e, f) película E5, registrados a 0, 45, 90, 135 y 180 días de exposición natural (1-5, respectivamente).

Para el caso del PLA (Figura 4 (a)-1) se observó la presencia del grupo carbonilo del éster a los 1760 cm-1, picos de estiramiento del grupo metilo en un número de onda entre 2800-3000 cm-1, estiramiento del -C-O- en un número de onda entre 1050-1250 cm-1 y estiramiento del -C-C- a 871 cm-1 [21].

Los espectros de las películas D5 y E5 (Figura 4 (c)-1, (e)-1) ) muestran las contribuciones espectrales del PE y del PLA. No se observó ninguna nueva banda o desplazamiento de pico respecto a los espectros individuales de los componentes. No fue posible observar por esta técnica la interacción del PEgMA con el PLA debido a que el pico correspondiente al grupo carbonilo del PEgMA apareció a los 1750 cm-1 y el del PLA a los 1760 cm-1 [1], siendo este último de mucha mayor intensidad, evitando la observación de algún posible desplazamiento.

Después de 45 días de exposición de las películas de PLA, se observó un incremento en el área de la banda del carbonilo (Figura 4 (b) ), indicando un aumento en la presencia de estos grupos debido al inicio de la degradación del PLA. La aparición de este grupo es un indicativo de un cambio estructural debido a la hidrólisis causada por efecto de la exposición natural; al mismo tiempo, se observó un crecimiento importante de un hombro, que tiene un máximo en 1845 cm-1; de acuerdo a la literatura, esta banda indica la presencia del grupo anhídrido formado durante la degradación del PLA [24,25]. El área de las dos bandas descritas aumentó mientras avanzó el tiempo de exposición.

A los 180 días de degradación se evidenció un cambio importante en el espectro: la banda del grupo carbonilo del éster a 1760 cm-1 presentó un desplazamiento a un menor número de onda, 1710 cm-1, correspondiente al estiramiento del grupo carbonilo presente en un ácido carboxílico. Esta observación confirma que el mecanismo de degradación del PLA es predominantemente hidrólisis del enlace éster, debido a la fotodegradación en presencia de humedad a altas temperaturas. Estos resultados son consistentes con literatura científica relacionada al mecanismo de degradación del PLA [21,25].

Antes de la exposición natural, los espectros de las películas de PE/PLA (Figura 4 (c)-1, (e)-1) mostraron las bandas características de los polímeros individuales. De manera similar a las películas de PLA puro, se detectó la presencia del grupo carbonilo desde antes de la exposición natural. Después de 45 días de exposición natural, se detectó un aumento en el área de la banda del grupo carbonilo a los 1760 cm-1 en ambas películas, compatibilizadas (E5) y no compatibilizadas (D5) (Figura 4 (d)-2, (f)-2). Después de 90 días de exposición natural y hasta el final del experimento, el área de esta banda presentó un aumento en relación al tiempo de exposición; esto indica un aumento en los grupos carbonilo presentes en la película, debido a la fotodegradación del PE y el PLA; a los 180 días de exposición, la banda que indica la presencia del grupo anhídrido pudo ser observada en las dos películas, compatibilizadas y no compatibilizadas.

Las películas de PLA sufrieron una oxidación, evidenciada por la aparición de la banda del grupo anhídrido y el aumento en el área de la banda del grupo carbonilo. Los productos de la fotooxidación del PE y el PLA, el grupo carbonilo a los 1760 cm-1 aparecieron también en las películas preparadas con sus mezclas, indistintamente de la presencia de PEgMA.

3.5. Caracterización mecánica

La Figura 5 muestra los valores adimensionales de retención para el MY, RT y DR, reportados en función del tiempo de exposición natural. Esta retención de propiedades fue calculada dividiendo los valores de MY, RT y DR a los diferentes tiempos de exposición entre los valores que presentó el material antes de la exposición natural. Las propiedades mecánicas, especialmente la DR son usadas comúnmente para monitorear el comportamiento de degradación de un material, debido a su alta sensibilidad a las variaciones estructurales y morfológicas que ocurren durante la fotooxidación [26].

Figura 5 Retención del (a) módulo de Young, (b) resistencia a la tensión y (c) deformación a la ruptura de las películas PE, PLA, D5 y E5, en función del tiempo de exposición natural.

Las propiedades mecánicas de las películas cambiaron al aumentar el tiempo de exposición (Figura 5). En las películas de PLA puro, el MY sufrió un aumento del 80% después de 45 días de exposición, este valor permaneció constante a los 90 días. Después de 135 días se observó una ligera disminución del MY; a los 180 días de exposición, este valor se mantuvo constante y fue prácticamente el mismo valor de MY del PLA antes de la exposición.

La RT del PLA presentó una lenta pero constante disminución durante la totalidad del experimento, reteniendo un 80% de su valor original a los 180 días de exposición; este es un indicativo de que el PLA sufre cierta degradación al estar expuesto a los agentes naturales durante el experimento. Desde los 45 días de exposición, las películas de PLA se tornaron rígidas, mostrando una reducción en su DR del 60%. A los 90 días de exposición se observó una reducción del 70% y a los 135 días mostraron un ligero aumento en su deformación, probablemente debido a un incremento en la humedad ambiental. Estos resultados concuerdan con los observados por otros autores [23,27].

La fotodegradación produce el rompimiento de cadenas poliméricas, entrecruzamiento y cristalización, esta última es debida a que los procesos degradativos comienzan en las zonas amorfas. Al inicio de la exposición, el efecto del entrecruzamiento y la cristalización sobre las propiedades mecánicas prevalece sobre el efecto del rompimiento de cadenas poliméricas, teniendo un consecuente aumento en el MY, en cambio, al estar expuesto el material por periodos largos, el efecto de la reducción en peso molecular es más pronunciado y el MY comienza a decaer [23].

El MY de las películas D5 y E5 (Figura 5 (a) ) mostró un aumento de un 335 % y un 50 %, respectivamente, mostraron los valores más altos a los 45 días de exposición natural. Estos cambios son un indicativo importante del efecto plastificante del PEgMA en las mezclas de PE y PLA. La presencia del PEgMA en las películas evita una severa rigidización del material al estar expuesto al medio ambiente.

Los valores de MY disminuyeron de manera importante a los 135 días de exposición, aparentemente, después de los 90 días de exposición natural el efecto de la disminución del peso molecular tuvo efecto sobre el MY, sin embargo, los valores de MY después de este periodo fueron prácticamente iguales a los originales, debido al aumento inicial en los valores de MY. A los 180 días de exposición, el MY de las películas no compatibilizadas permaneció constante, en cambio, las películas con PEgMA presentaron una disminución del 50% de su MY original.

La RT de las películas D5 (Figura 5 (b) ) permaneció constante durante los primeros 90 días del experimento. A los 135 días de exposición se observó una pérdida del 15% de su RT original, alcanzando una pérdida máxima del 30% a los 180 días de exposición, presentando cierto grado de degradación. En cambio, en el caso de las películas compatibilizadas con PEgMA (Película E5), a los 45 días se observó un aumento del 60% en RT, debido probablemente a cierta interacción entre el PE y el PLA promovida por la presencia del PEgMA en la interfase, a los 90 se detecta una disminución del 20%, esto indica el inicio de la degradación del material. A los 135 días el material perdió un 10% de su RT original y a los 180 días el valor de RT disminuyó un 50%; por lo tanto, se considera que la vida útil del material ha sido sobrepasada [17].

Las películas D5 y E5 también mostraron una disminución progresiva en los valores de DR (Figura 5 (c) ), registrándose una disminución de 20 y 30% a los 45 días de exposición natural, respectivamente. A los 90 días, la reducción adquirió un valor mayor, siendo 35% para las películas sin PEgMA y 50% para las películas con PEgMA. Los valores de reducción de la DR a los 135 días y 180 días fueron prácticamente iguales para los dos sistemas. De manera similar a las películas de PLA, a los 180 días se observó un ligero aumento en la DR.

Los cambios en las propiedades mecánicas de las películas durante la exposición natural pueden ser asociados con alteraciones fotoquímicas, que producen rompimiento de cadenas poliméricas, entrecruzamiento y cristalización. Las películas de la mezcla de PE y 50% de PLA presentaron menor resistencia a la degradación que las películas de los polímeros individuales. Al agregar un 5% de PEgMA a la mezcla, se observó un importante efecto plastificante en las películas, presentando un valor de MY 300% menor de que las películas sin PEgMA a los 45 días de exposición natural. Adicionalmente, con la adición de PEgMA, la capacidad de degradación se acentuó y se considera que el material sobrepasó su vida útil al estar expuesto al ambiente natural durante 180 días, como se evidencia por la disminución en los valores de MY y RT.

4. Conclusiones

La adición de un 5% de PEgMA a las películas de PE/PLA facilitó el procesamiento de las películas, además, produjo un ligero aumento en la resistencia térmica. El uso de PEgMA como compatibilizante resultó en una modificación de las propiedades mecánicas de las películas de PE con PLA, observando un aumento del módulo de Young y de la resistencia a la tensión. Lo anterior puede ser interpretado como una consecuencia de una mejora en la interacción del PE y PLA en la interfase, promovida por la presencia del compatibilizante.

La presencia del PEgMA en las mezclas de PE y PLA produjo un efecto compatibilizante y plastificante importante, evidenciado por los cambios en el módulo de Young al exponer las películas al medio ambiente natural. Las películas con 50% de PLA y 5% de PEgMA se degradaron severamente en menos de seis meses de exposición natural. La degradación oxidativa produce un aumento en el contenido de grupos carbonilo y grupos anhídrido. Esta exposición también generó irregularidades en la superficie de las películas, con los cambios asociados en sus propiedades mecánicas, especialmente una disminución importante en la deformación a la ruptura. Los datos relacionados a la degradación de las películas estudiadas son importantes en el estudio de las mezclas de PE/PLA para el desarrollo de materiales poliméricos biodegradables.

text new page (beta)

text new page (beta)